Проектирование деталей машин (работа 2)

1. Кинематический и энергетический расчеты приводной станции.

ПОЯСНЕНИЯ К РАСЧЕТНЫМ ДАННЫМ КИНЕМАТИКИ.

P>т> – мощность, затрачиваемая на технический процесс;

n>т> – частота вращения технологического вала;

ή>i> – значение КПД механических передач с учетом потерь в подшипниках;

U>i> – значение передаточных чисел передач в рациональном диапазоне;

ПОЯСНЕНИЯ К РАСЧЕТАМ КИНЕМАТИКИ.

1.1 Определяем потребную мощность электродвигателя:

по

формуле 1.1 [1]

по

формуле 1.1 [1]

где

– общий КПД привода по формуле 1.2 [1];

– общий КПД привода по формуле 1.2 [1];

Принимаем по табл. 1.1 [1]

КПД

ременной передачи

;

;

КПД

конической передачи

;

;

КПД

цилиндрической передачи

;

;

КПД

муфты соединительной

;

;

КПД

подшипников качения (3-и пары)

.

.

1.2 Определяем частоту вращения электродвигателя:

n>э >= n>т> ∙U>прив;>

где U>прив >– передаточное число редуктора

U>прив>=U>рем>∙U>ред> =U>рем>∙U>К> ∙U>т>;

Рекомендуемые значения передаточных чисел

U>рем> = 1,8…3;

U>К> = 3.15…6.3;

U>т> =2.5…5.6.

Определяем частоту вращения электродвигателя.

n>э

>= об/мин.

об/мин.

Выбираем из каталога конкретный электродвигатель серии 4А. Двигатель 4А90L2У3, Р>э >=3 кВт, n>эд >=3000 мин-1, d>э>=28 мм, S=3,4%.

Для электродвигателя с частотой оборотов 2430 мин-1 передаточное отношение привода будет равно:

Принимаем передаточное число ременной передачи

U>рем>=1,8,

тогда

1.3 Определяем и рассчитываем частоту вращения редуктора.

Частота вращения входного вала редуктора:

мин-1

мин-1

Частота вращения промежуточного вала редуктора:

мин

мин

Частота вращения выходного вала редуктора:

мин

мин

Проверка: n>3>n>вых.> 90=90

1.4 Определяем мощность на валах привода

Рассчитываем мощность на ведущем шкиве:

Рассчитываем мощность на входном валу редуктора (на ведомом шкиве):

кВт;

кВт;

Рассчитываем мощность на промежуточном валу редуктора:

кВт;

кВт;

Рассчитываем мощность на выходном валу редуктора:

кВт;

кВт;

Проверка: 2=2

2=2

1.5 Угловые скорости валов привода

рад/с

рад/с

1.6 Крутящие моменты на валах привода

1.7 Производим ориентировочный расчет валов редуктора

Диаметр выходного конца входного вала редуктора (диаметр под ведомым шкивом):

=

= =15,8 мм;

=15,8 мм;

где

;

;

Принимаем

мм.

мм.

Диаметр промежуточного вала:

мм;

мм;

где

.

.

Принимаем

мм.

мм.

Диаметр выходного вала под муфтой:

мм;

мм;

где

.

.

Принимаем

мм.

мм.

2. Расчет ременной передачи

ПОЯСНЕНИЯ К РАСЧЕТНЫМ ДАННЫМ РЕМЕННОЙ ПЕРЕДАЧИ.

Тип передачи – плоскоременная;

– мощность

на ведущем шкиве;

– мощность

на ведущем шкиве;

– частота

вращения ведущего шкива;

– частота

вращения ведущего шкива;

– передаточное

число ременной передачи;

– передаточное

число ременной передачи;

PP=ВТ – режим работы передачи, условия тяжелые;

-

угол наклона передачи к горизонту;

-

угол наклона передачи к горизонту;

– допускаемая

частота пробегов ремня в единицу времени.

– допускаемая

частота пробегов ремня в единицу времени.

ПОЯСНЕНИЯ К РАСЧЕТАМ РЕМЕННОЙ ПЕРЕДАЧИ.

– плотность

материала ремня;

– плотность

материала ремня;

E=80 Mпа – приведенный модуль продольной упругости материала ремня;

– напряжение

от предварительного напряжения ремня;

– напряжение

от предварительного напряжения ремня;

– допускаемое

напряжение растяжения ремня.

– допускаемое

напряжение растяжения ремня.

2.1 Определяем геометрические размеры передачи, согласовывая их со стандартами

– диаметр

малого шкива

– диаметр

малого шкива

;

;

Принимаем

по ГОСТ

=100 мм;

=100 мм;

– диаметр

большего шкива

– диаметр

большего шкива

;

;

Принимаем

по ГОСТ

=180 мм;

=180 мм;

Межосевое расстояние предварительное:

;

;

;

;

Длина

ремня

;

;

=

= ;

;

=

= 1005 мм;

1005 мм;

Принимаем

=1005 мм.

=1005 мм.

Межосевое расстояние уточненное:

Толщина

ремня

2.2 Определяем угол обхвата малого шкива

2.3 Определяем скорость ремня

м/с

< 25 м/с.

м/с

< 25 м/с.

2.4 Определяем допускаемое полезное напряжение в ремне

2.5 Определяем габариты плоского ремня

2.6 Выполняем проверочные расчеты прочности ремней для плоского ремня

2.7 Проверяем условную долговечность ремней

;

;

=

= =12,6

=12,6

<15

с-1;

<15

с-1;

2.8 Определяем нагрузку на вал и действительное передаточное число ременной передачи

;

;

3. Расчет цилиндрической передачи

Тихоходная ступень

a>w>

P>2>;n>2>;z>2>;x>2>;HB>2>;

σ>т>>2>; σ>в>>2>

P>1>;n>1>;z>1>;x>1>;HB>1>;

σ>т>>1>; σ>в1>

>β>

df>2>

df>1>

dw>2>

dw>1>

da>2>

da>1>

Рис 3.1 Расчетная схема цилиндрической передачи

ПОЯСНЕНИЯ К РАСЧЕТНЫМ ДАННЫМ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ:

=2

кВт – мощность на колесе цилиндрической

передачи;

=2

кВт – мощность на колесе цилиндрической

передачи;

=90

=90 -

частота вращения колеса;

-

частота вращения колеса;

-

передаточное число передачи;

-

передаточное число передачи;

– угол

наклона зубьев;

– угол

наклона зубьев;

час

– срок службы передачи;

час

– срок службы передачи;

–

режим работы передачи, приведенный к

стандартному.

–

режим работы передачи, приведенный к

стандартному.

материал колеса и шестерни сталь 40Х, термическая обработка колеса – ТВЧ, с твердостью HRC 45, шестерни – закалка ТВЧ, с твердостью HRC 47;

Определяем допускаемые контактные напряжения (по формуле 3.9 [1])

Предел контактной выносливости при базовом числе циклов для выбранного материала (см. табл. 3.2 [1])

Число циклов напряжений для шестерни и колеса

;

;

Определяем коэффициент долговечности по формуле стр. 33 [1]

Коэффициент безопасности при закалка ТВЧ [S>H>]=1.2

Допускаемое контактное напряжения для шестерни и колеса

Коэффициент

нагрузки для несимметричного расположения

зубчатых колес относительно опор при

повышенной твердости зубьев по таб. 3.1

[1] примем

(см. табл. 3.1 [1]).

(см. табл. 3.1 [1]).

Коэффициент

ширины венца по межосевому расстоянию

(см.

с. 36 [1]).

(см.

с. 36 [1]).

Рассчитываем межосевое расстояние передачи удовлетворяющее контактной выносливости активных поверхностей зубьев (см. формулу 3.7 [1]).

мм;

мм;

Принимаем

по ГОСТ 2185–66 (см. с. 36 [1])

мм

мм

Нормальный модуль зацепления

Принимаем

по ГОСТ 9563–60 (см. с. 36 [1])

Принимаем предварительно угол наклона зубьев β = 10˚ и определяем числа зубьев шестерни и колеса:

Уточняем значение угла β:

.

.

Основные размеры шестерни и колеса:

диаметры делительные:

;

;

,

,

проверка:

.

.

Диаметры вершин зубьев:

;

;

,

,

диаметры впадин:

;

;

.

.

Ширина колеса:

.

.

Ширина шестерни:

.

.

Окружная скорость колеса тихоходной ступени:

.

.

При данной скорости назначаем 8-ю степень точности.

Определяем коэффициент нагрузки для проверки контактных напряжений:

.

.

По

табл. 3.5 [1] при

,

консольном расположении колес и твердости

НВ>350 коэффициент, учитывающий

распределение нагрузки по длине зуба,

,

консольном расположении колес и твердости

НВ>350 коэффициент, учитывающий

распределение нагрузки по длине зуба, .

.

Коэффициент,

учитывающий распределение нагрузки

между прямыми зубьями, (см.

табл. 3,4 [1]).

(см.

табл. 3,4 [1]).

Коэффициент,

учитывающий динамическую нагрузку в

зацеплении, для прямозубых колес при

(см. таб. 3.6 [1]).

(см. таб. 3.6 [1]).

Таким

образом,

Проверяем контактное напряжение по формуле 3.6 [1]:

Недогрузка

%>5%

%>5%

Силы, действующие в зацеплении тихоходной ступени:

окружная:

Определим тип используемых подшипников:

;

;

следовательно, будем использовать радиально-упорные шарикоподшипники.

Проверка зубьев на выносливость по напряжениям изгиба см. форм. 3.25 [1]:

Коэффициент

нагрузки

По

табл. 3.7 [1] при

,

несимметричном расположение колес,

относительно опор и твердости НВ>350,

значения

,

несимметричном расположение колес,

относительно опор и твердости НВ>350,

значения

.

.

По

табл. 3.8 при твердости НВ>350, скорости

и

8-й степени точности

и

8-й степени точности

.Итак

.Итак

.

.

Y>F>> >– коэффициент формы зуба выбираем в зависимости от эквивалентных чисел зубьев:

для

шестерни

для

колеса

При этом Y>F>>3> =4,153 и Y>F>>4> =3,61 см. с. 42 [1].

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба

По

табл. 3.9 [1] для стали

40Х ТВЧ при твердости НRC48

и HRC45

,

для шестерни и колеса. Коэффициент

запаса прочности [s>F>]=1.8.

,

для шестерни и колеса. Коэффициент

запаса прочности [s>F>]=1.8.

Допускаемые напряжения при расчете зубьев на выносливость:

для

шестерни и колеса

Для

шестерни отношение

;

;

для

колеса

.

.

Дальнейший расчет ведем для зубьев шетерни, так как полученное отношение для него меньше.

Коэффициент Y>β>> >учитывает повышение прочности косых зубьев по сравнению с прямыми (см. пояснение к формуле 3.25 [1]):

.

.

Коэффициент К>Fα>> >учитывает распределение нагрузки между зубьями. По формуле, приведенной в ГОСТ 21354–75,

где ε>α >=1,5 – коэффициент торцового перекрытия и n=8 – степень точности зубчатых колес (см. формулу 3.5 [1] и пояснения к ней).

Проверяем зуб шестерни по формуле 3.5 [1]:

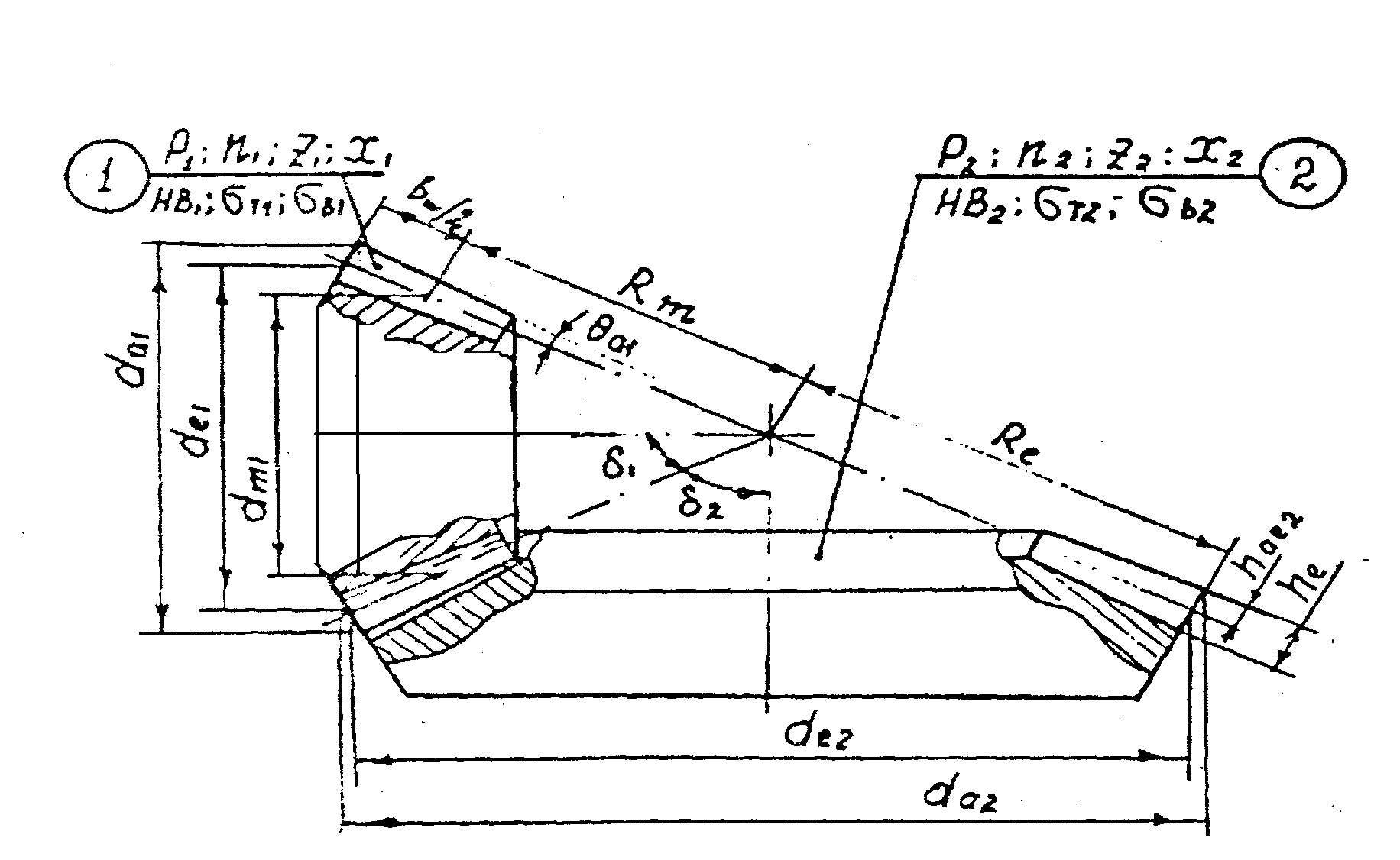

4. Расчет конической передачи

Рис. 4.1 Расчетная схема конической передачи

4.1 Пояснения к расчетным данным конической передачи

2

кВт – мощность на колесе конической

передачи;

2

кВт – мощность на колесе конической

передачи;

380,3

380,3 -

частота вращения колеса;

-

частота вращения колеса;

-

передаточное число передачи;

-

передаточное число передачи;

– угол

наклона зубьев;

– угол

наклона зубьев;

час

– срок службы передачи;

час

– срок службы передачи;

–

режим работы передачи, приведенный к

стандартному.

–

режим работы передачи, приведенный к

стандартному.

Материал колеса и шестерни сталь 40Х, термическая обработка колеса – закалка ТВЧ, с твердостью HRC 45; шестерни – закалка ТВЧ, с твердостью HRC 48.

Определяем допускаемые контактные напряжения (по формуле 3.9 [1])

Предел контактной выносливости при базовом числе циклов для выбранного материала (см. табл. 3.2 [1])

Число циклов напряжений для шестерни и колеса

;

;

Определяем коэффициент долговечности по формуле стр. 33 [1]

Коэффициент безопасности при закалка ТВЧ [S>H>]=1.2

Допускаемое контактное напряжения для шестерни и колеса

Коэффициент

при консольном расположении шестерни-

при консольном расположении шестерни- (см. табл. 3.1 [1]).

(см. табл. 3.1 [1]).

Коэффициент

ширины венца по отношению к внешнему

конусному расстоянию

(рекомендация ГОСТ 12289–76).

(рекомендация ГОСТ 12289–76).

Внешний делительный диаметр колеса (по формуле 3.29 [1])

Принимаем

по ГОСТ 12289–76 ближайшее стандартное

значение

(см.

с. 49 [1]).

(см.

с. 49 [1]).

Определяем числа зубьев колес и уточненное значение передаточного числа.

,

принимаем

,

принимаем

,

принимаем

,

принимаем

Отклонение

от заданного

%,

что меньше установленных ГОСТ 12289–76

3%.

%,

что меньше установленных ГОСТ 12289–76

3%.

Внешний

окружной модуль

.

.

Определяем геометрические размеры конической передачи:

половины углов делительных конусов

внешние

конусное расстояние

и

длина зуба

и

длина зуба

Принимаем

внешний

делительный диаметр шестерни

средний делительный диаметр шестерни и колеса

внешние диаметры шестерни и колеса

внешняя

высота зуба

внешняя

высота головки зуба

внешняя

высота ножки зуба

средний

окружной модуль

коэффициент ширины шестерни по среднему диаметру

Определяем

среднюю окружную скорость колес

.

.

Для конических передач обычно назначают 7-ю степень точности.

Для проверки контактных напряжений определяем коэффициент нагрузки:

По

табл. 3.5 [1] при

,

консольном расположении колес и твердости

НВ>350 коэффициент, учитывающий

распределение нагрузки по длине зуба,

,

консольном расположении колес и твердости

НВ>350 коэффициент, учитывающий

распределение нагрузки по длине зуба, .

.

Коэффициент,

учитывающий распределение нагрузки

между прямыми зубьями,

(см.

табл. 3,4 [1]).

(см.

табл. 3,4 [1]).

Коэффициент,

учитывающий динамическую нагрузку в

зацеплении, для прямозубых колес при

(см. таб. 3.6 [1]).

(см. таб. 3.6 [1]).

Таким

образом,

Проверяем контактное напряжение по формуле 3.27 [1]:

Недогрузка

%<5%

%<5%

Силы в зацеплении:

окружная

;

;

радиальная для шестерни, равная осевой для колеса,

;

;

осевая для шестерни, равная радиальной для колеса,

Проверка зубьев на выносливость по напряжениям изгиба см. форм. 3.31 [1]:

Коэффициент

нагрузки

По

табл. 3.7 [1] при

,

консольном расположение колес, валах

на роликовых подшипниках и твердости

НВ>350, значения

,

консольном расположение колес, валах

на роликовых подшипниках и твердости

НВ>350, значения

.

.

По

табл. 3.8 при твердости НВ>350, скорости

и

7-й степени точности

и

7-й степени точности

(значение взято для 8-й степени точности

в соответствии с указанием на с. 53).Итак

(значение взято для 8-й степени точности

в соответствии с указанием на с. 53).Итак

.

.

Y>F>> >– коэффициент формы зуба выбираем в зависимости от эквивалентных чисел зубьев:

для

шестерни

для

колеса

При этом Y>F>>1> =4,22 и Y>F>>2> =3,60 см. с. 42 [1].

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба

По

табл. 3.9 [1] для стали 40Х ТВЧ при твердости

НRC48

и HRC45

,

для шестерни и равной колесу. Коэффициент

запаса прочности [s>F>>

>]=1.8.

,

для шестерни и равной колесу. Коэффициент

запаса прочности [s>F>>

>]=1.8.

Допускаемые напряжения при расчете зубьев на выносливость:

для

шестерни и равной колесу

Для

шестерни отношение

;

;

для

колеса

.

.

Дальнейший расчет ведем для зубьев шестерни, так как полученное отношение для него меньше.

Проверяем зуб шестерни:

5. Конструктивные размеры корпуса и крышек

5.1 Толщина стенки редуктора (т. 11.1 с. 44 [1])

d = 0,025 а>w> + 3 = 0,025 ∙ 110 + 3 = 5,75 мм → 8 мм

5.2 Толщина верхнего и нижнего фланцев корпуса (т. 11.1 с. 44 [1])

b = 1,5 d = 1,5 ∙ 8 = 12 мм

5.3 Толщина нижнего пояса корпуса (т. 11.1 с. 44 [1])

b>2> = 1,5 d = 1,5 ∙ 8 = 12 мм

5.4 Толщина ребер корпуса (т. 11.1 с. 44 [1])

m = d = 8 мм

5.5 Диаметр фундаментных болтов (т. 11.1 с. 44 [1])

d>ф> = 0,03 а>w> + 12 = 0,03 ∙ 110+ 12 = 16 мм

число болтов – 4

5.6 Диаметры болтов крепления крышки (т. 11.1 с. 44 [1])

d>k> = 0,7 d>ф> = 0,7 ∙ 16 = 12 мм

5.7 Ширина нижнего пояса основания корпуса (т. 11.1 с. 44 [1])

К>ф> = 2,5 d>ф> = 2,5 ∙ 16 = 40 мм

5.8 Диаметр штифта (т. 11.1 с. 44 [1])

d>ш> = d>к> = 8 мм

5.9 Длина штифта (т. 11.1 с. 44 [1])

l>ш> = 2b + 5 = 2 ∙ 12 + 5 = 29 мм по стандарту l>ш> = 30 мм

5.10 Размеры проушины для подъема редуктора (т. 11.1 с. 44 [1])

толщина S = 2,5 d = 2,5 ∙ 8 = 20 мм

диаметр отверстия d = 2 d = 2 ∙ 8 = 16 мм

5.11 Конструктивные размеры крышки подшипника ведущего вала

По значению D = 62 мм – диаметр отверстия в корпусе под подшипник – выбираем следующие данные (с. 128 [9]):

– толщина стенки d = 6 мм

– диаметр болтов d = 8 мм

– число болтов z = 6

Толщина стенки в месте завинчивания (с. 128 [9])

d>1> = 1,2 d = 1,2 ∙ 6 = 7 мм

Толщина крышки в месте контакта с подшипником (с. 128 [9])

d>2> = 0,9 d = 0,9 ∙ 6 = 5,5 мм

Диаметр крышки (с. 128 [9])

D>ф> = D + 4 d = 62 + 4 ∙ 8 = 94 мм

Расстояние от края корпуса до оси завинчивания крышки (с. 129 [9])

с = d = 8 мм

5.12 Конструктивные размеры крышки подшипника промежуточного вала

По значению D = 72 мм – диаметр отверстия в корпусе под подшипник – выбираем следующие данные (с. 128 [9]):

– толщина стенки d = 5 мм

– диаметр болтов d = 8 мм

– число болтов z = 6

Толщина стенки в месте завинчивания (с. 128 [9])

d>1> = 1,2 d = 1,2 ∙ 5= 6 мм

Толщина крышки в месте контакта с подшипником (с. 128 [9])

d>2> = 0,9 d = 0,9 ∙ 5 = 4,5 мм

Диаметр крышки (с. 128 [9])

D>ф> = D + 4 d = 72+ 4 ∙ 8 = 104 мм

Расстояние от края корпуса до оси завинчивания крышки (с. 129 [9])

с = d = 8 мм

5.13 Конструктивные размеры крышки подшипника ведомого вала

По значению D = 100 мм – диаметр отверстия в корпусе под подшипник – выбираем следующие данные (с. 128 [9]):

– толщина стенки d = 7 мм

– диаметр болтов d = 8 мм

– число болтов z = 6

Толщина стенки в месте завинчивания (с. 128 [9])

d>1> = 1,2 d = 1,2 ∙ 7 = 8,5 мм

Толщина крышки в месте контакта с подшипником (с. 128 [9])

d>2> = 0,9 d = 0,9 ∙ 7 = 6,5 мм

Диаметр крышки (с. 128 [9])

D>ф> = D + 4 d = 100 + 4 ∙ 8 = 132 мм

Расстояние от края корпуса до оси завинчивания крышки (с. 129 [9])

с = d = 10 мм

5.14 Конструктивные размеры стакана ведущего вала

По значению D = 62 мм – диаметр отверстия в корпусе под подшипник – выбираем следующие данные (с. 126 [9]):

– толщина стенки d = 8 мм

– диаметр болтов d = 8 мм

– число болтов z = 6

Толщина стенки в месте завинчивания (с. 126 [9])

d>1> = 1,2 d = 1,2 ∙ 8= 9,5 мм

Расстояние от края крышки до оси завинчивания (с. 126 [9])

h = 1,1 d = 1,1 ∙ 8 = 9 мм

Диаметр крышки (с. 126 [9])

D>ф> = D + 4 d = 78 + 4 ∙ 10= 118 мм

Расстояние от края корпуса до оси завинчивания крышки (с. 126 [9])

с = d = 8 мм

Наружный диаметр стакана (с. 126 [9])

D>а> = D + 2 d = 62 + 2 ∙ 8 = 78 мм

6. Проверка долговечности подшипников

Ведущий

вал.

Из

предыдущих расчетов имеем

Рассчитаем опорные реакции в горизонтальной плоскости:

;

;

;

;

;

;

Проверка:

=-2813,9+1231+2384,8–801,9 = 0

Cтроим эпюры изгибающих моментов.

для

участка:

;

;

;

;

;

;

для

участка:

;

;

;

;

Рассмотрим вертикальную плоскости.

Проверка:

Cтроим

эпюры изгибающих моментов.

для

участка:

;

;

;

;

;

;

для

участка:

;

;

;

;

;

;

Суммарные реакции

Намечаем роликоподшипники конические однорядные 7206 (см. приложение, табл. П3 [1]):d=30 мм; D=62 мм; B=16 мм; T=17,25 мм; C=31,5кН; C>0>=22,0Кн.

Осевые составляющие радиальных реакций конических подшипников по формуле 9.9 [1].

Здесь

для подшипников 7206 параметр осевого

нагружения

.

Осевые нагрузки подшипников (см. табл.

9.21 [1]). В нашем случае S>A>

> S>B>;

F>a>

> 0;

тогда Р>а2>

=

S>B>

= 867,4 Н; Р>а1>

=

S>A>

+ F>a>

= =

867,4 + 120 = 987,4 Н.

.

Осевые нагрузки подшипников (см. табл.

9.21 [1]). В нашем случае S>A>

> S>B>;

F>a>

> 0;

тогда Р>а2>

=

S>B>

= 867,4 Н; Р>а1>

=

S>A>

+ F>a>

= =

867,4 + 120 = 987,4 Н.

Рассмотрим левый подшипник.

Отношение

,

поэтому следует учитывать осевую

нагрузку.

,

поэтому следует учитывать осевую

нагрузку.

Эквивалентная нагрузка по формуле (9.3 [1])

Р>э1> = (XVP>r>>А> + YP>a>>1>) K>6>K>T>;

для

заданных условий V=

К>6>

=

К>т>

= 1; для

конических подшипников при

>

е

коэффициент

X

=

0,4 и коэффициентY=

1,565

(см. табл. 9.18 и П7 приложения [1]).

>

е

коэффициент

X

=

0,4 и коэффициентY=

1,565

(см. табл. 9.18 и П7 приложения [1]).

Эквивалентная нагрузка Р>э1> = (0,4 ∙ 2401,3+1,565 ∙ 987,4) = 2505,8 Н = 2,505 кН.

Расчетная долговечность, млн. об [формула (9.3) [1]]

Расчетная долговечность, ч

где п – 1350 об/мин – частота вращения ведущего вала. Рассмотрим правый подшипник.

Отношение

,

поэтому следует не учитывать осевую

нагрузку.

,

поэтому следует не учитывать осевую

нагрузку.

Эквивалентная нагрузка по формуле (9.3 [1])

Р>э2> = XVP>r>>В> K>6>K>T>;

для

заданных условий V=

К>6>

=

К>т>

= 1; для

конических подшипников при

<

е

коэффициент

X

=

1 и коэффициентY=

0

(см. табл. 9.18 и П7 приложения [1]).

<

е

коэффициент

X

=

1 и коэффициентY=

0

(см. табл. 9.18 и П7 приложения [1]).

Эквивалентная нагрузка Р>э2> = 1∙2902,8∙1=2902,8 Н=2,902 кН.

Расчетная долговечность, млн. об [формула (9.3) [1]]

Расчетная долговечность, ч

Найденная долговечность приемлема.

Промежуточный

вал.

Из предыдущих расчетов имеем

Рассчитаем опорные реакции в горизонтальной плоскости

Проверка:

-73,4+2690–1447–1169,6

= 0

-73,4+2690–1447–1169,6

= 0

Cтроим эпюры изгибающих моментов.

для

участка:

;

;

;

;

;

;

для

участка:

;

;

;

;

Рассмотрим вертикальную плоскость.

Проверка:

Cтроим эпюры изгибающих моментов.

для

участка:

;

;

;

;

;

;

для

участка:

;

;

;

;

;

;

для

участка:

;

;

;

;

;

;

Суммарные реакции

Намечаем роликоподшипники конические однорядные 7207 (см. приложение, табл. П3 [1]):d=35 мм; D=72 мм; B=17 мм; T=18,25 мм; C=38,5кН; C>0>=26,0Кн.

Осевые составляющие радиальных реакций конических подшипников по формуле 9.9 [1].

Здесь

для подшипников 7207 параметр осевого

нагружения

.

Осевые нагрузки подшипников (см. табл.

9.21 [1]). В нашем случае S>A>

> S>B>;

F>a>

> 0;

тогде Р>а1>

=

S>А>

= 501,5 Н; Р>а2>

=

S>A>

+ F>a>>1>+

F>a>>2>

=

501,5 + 411,6+819 = 1732,1 Н.

.

Осевые нагрузки подшипников (см. табл.

9.21 [1]). В нашем случае S>A>

> S>B>;

F>a>

> 0;

тогде Р>а1>

=

S>А>

= 501,5 Н; Р>а2>

=

S>A>

+ F>a>>1>+

F>a>>2>

=

501,5 + 411,6+819 = 1732,1 Н.

Рассмотрим левый подшипник.

Отношение

,

поэтому следует учитывать осевую

нагрузку.

,

поэтому следует учитывать осевую

нагрузку.

Эквивалентная нагрузка по формуле (9.3 [1])

Р>э2> = (XVP>r>>В> + YP>a>>2>) K>6>K>T>;

для

заданных условий V=

К>6>

=

К>т>

= 1; для

конических подшипников при

>

е

коэффициент

X

=

0,4 и коэффициентY=

1,565

(см. табл. 9.18 и П7 приложения [1]).

>

е

коэффициент

X

=

0,4 и коэффициентY=

1,565

(см. табл. 9.18 и П7 приложения [1]).

Эквивалентная нагрузка Р>э2> = (0,4 ∙ 295,5 + 1,565 ∙ 1732,1) = 2828,9 Н = =2,828 кН.

Расчетная долговечность, млн. об [формула (9.3) [1]]

Расчетная долговечность, ч

где п>2> – 380,3 об/мин – частота вращения ведущего вала. Рассмотрим правый подшипник.

Отношение

,

поэтому следует не учитывать осевую

нагрузку.

,

поэтому следует не учитывать осевую

нагрузку.

Эквивалентная нагрузка по формуле (9.3 [1])

Р>э1> = XVP>r>>В> K>6>K>T>;

для

заданных условий V=

К>6>

=

К>т>

= 1; для

конических подшипников при

<

е

коэффициент

X

=

1 и коэффициентY=

0

(см. табл. 9.18 и П7 приложения [1]).

<

е

коэффициент

X

=

1 и коэффициентY=

0

(см. табл. 9.18 и П7 приложения [1]).

Эквивалентная нагрузка Р>э1> = 1 ∙ 295,5∙1 = 295,5 Н = 0,295 кН.

Расчетная долговечность, млн. об [формула (9.3) [1]]

Расчетная долговечность, ч

Найденная долговечность приемлема.

Ведомый

вал.

Из

предыдущих расчетов имеем

Рассчитаем опорные реакции в горизонтальной плоскости:

Проверка:

-765,1+2359–1593,9

= 0

-765,1+2359–1593,9

= 0

Cтроим эпюры изгибающих моментов.

для

участка:

;

;

;

;

;

;

для

участка:

;

;

;

;

;

;

Рассмотрим вертикальную плоскости.

Проверка:

Cтроим

эпюры изгибающих моментов.

для

участка:

;

;

;

;

;

;

для

участка:

;

;

;

;

;

;

Суммарные реакции

Намечаем шарикоподшипники радиально-упорные однорядные 36211 (см. приложение, табл. П3 [1]):d=55 мм; D=100 мм; B=21 мм; C=58,4кН; C>0>=34,2,0Кн.

Осевые составляющие радиальных реакций радиально-упорных подшипников по формуле 9.9 [1].

Здесь

для подшипников 36211 параметр осевого

нагружения

.

Осевые нагрузки подшипников (см. табл.

9.21 [1]). В нашем случае S>A>

> S>B>;

F>a>

> 0;

тогда Р>а1>

=

S>А>

= 928,9 Н; Р>а2>

=

S>В>

+ F>a>

=

399,2 + 361 = 760,2 Н.

.

Осевые нагрузки подшипников (см. табл.

9.21 [1]). В нашем случае S>A>

> S>B>;

F>a>

> 0;

тогда Р>а1>

=

S>А>

= 928,9 Н; Р>а2>

=

S>В>

+ F>a>

=

399,2 + 361 = 760,2 Н.

Рассмотрим правый подшипник.

Отношение

,

поэтому следует учитывать осевую

нагрузку.

,

поэтому следует учитывать осевую

нагрузку.

Эквивалентная нагрузка по формуле (9.3 [1])

Р>э2> = (XVP>r>>А> + YP>a>>1>) K>6>K>T>;

для

заданных условий V=

К>6>

=

К>т>

= 1; для

радиально-упорные подшипников при

>

е

коэффициент

X

=

0,45 и коэффициентY=

1,04

(см. табл. 9.18 и П7 приложения [1]).

>

е

коэффициент

X

=

0,45 и коэффициентY=

1,04

(см. табл. 9.18 и П7 приложения [1]).

Эквивалентная нагрузка Р>э2> = (0,45 ∙ 1786,4 + 1,04 ∙ 928,9) = 1769,9 Н

Расчетная долговечность, млн. об [формула (9.3) [1]]

Расчетная долговечность, ч

где п>3> – 90 об/мин – частота вращения ведущего вала. Рассмотрим правый подшипник.

Отношение

,

поэтому следует не учитывать осевую

нагрузку.

,

поэтому следует не учитывать осевую

нагрузку.

Эквивалентная нагрузка по формуле (9.3 [1])

Р>э1> = XVP>r>>В> K>6>K>T>;

для

заданных условий V=

К>6>

=

К>т>

= 1; для

радиально-упорные подшипников при

<

е

коэффициент

X

=

1 и коэффициентY=

0

(см. табл. 9.18 и П7 приложения [1]).

<

е

коэффициент

X

=

1 и коэффициентY=

0

(см. табл. 9.18 и П7 приложения [1]).

Эквивалентная нагрузка Р>э1> = 1 ∙ 767,6∙1 = 767,6 Н = 0,767 кН.

Расчетная долговечность, млн. об [формула (9.3) [1]]

Расчетная долговечность, ч

Найденная долговечность приемлема.

7. Проверочный расчет шпонок

Материал

шпонок – сталь 45. Проверим шпонки под

зубчатыми колесами и шкивами на срез и

смятие.

по

формуле [8.22]

по

формуле [8.22]

Условия прочности:

Вал

1

.Шпонка

под шкивом:

.Шпонка

под шкивом:

Вал

2

.

Шпонка под колесом быстроходной ступени:

.

Шпонка под колесом быстроходной ступени:

Вал

3

.

Шпонка под колесом тихоходной ступени:

.

Шпонка под колесом тихоходной ступени:

Шпонка

под шкивом:

Шпонка

под шкивом:

Все шпонки удовлетворяют условию прочности на срез и смятие

8. Подбор и проверка соединительной муфты

По крутящему моменту для соединения выходного вала с рабочим валом винтового транспортера выбираем по значению d=28 мм муфту МУВП со следующими характеристиками:

передаваемый момент Т=16 Нм;

частота вращения не более n=5700 об/мин;

длина полумуфты L=88 мм;

Расчётный момент

Т>р> =к>р>Т=1,5*16=24 Н м,

где к>р> – коэффициент режима работы привода.

Проверяем муфту по условию прочности оболочки

МПа,

МПа,

где

– допускаемое напряжение на сдвиг МПа;

– допускаемое напряжение на сдвиг МПа;

D>0> – диаметр окружности, мм;

<

< МПа

МПа

Окончательно принимаем муфту МУВП

9. Посадки зубчатых колес, шкивов, и подшипников на валы

Посадки назначаются с учетом вида соединения и режима работы деталей.

Посадка

зубчатых колес на валы назначена

,

,

Посадка

шкива ременной передачи на вал

Шейки валов под подшипники выполняются с отклонением вала n6, а отклонения отверстий в корпусе под наружные кольца подшипников по H7

10. Смазка передач и подшипников редуктора

Для уменьшения потерь мощности на трение и снижение интенсивности износа трущихся поверхностей, а также для предохранения их от заедания и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

В настоящее время в машиностроении для смазывания передач широко применяют картерную смазку. Масло заливают так, чтобы венцы колес были в него погружены.

Объем масла заливаемого в масляную ванну

V = 0,8N =0,8∙2=1,6дм3

где N – мощность, передаваемая редуктором.

Рекомендуемая кинематическая вязкость масла (т. 10.8 с. 253 [1])

V = 0,8 м/с; s>Н> = 804 МПа –> 60 ∙ 10-6 м2/с

Марка масла (т. 10.10. с. 253 [1])

И – 70А

Предельно допустимые уровни погружения колес в масляную ванну (с. 148 [9])

h>м> = m…0,25 d>2>

h>м> = 3…0,25 ∙ 180 = 3… 45 мм

Камеры подшипников заполняются пластичным смазочным материалом УТ-1 (см. табл. 9.14 [1]), периодически пополняем его шприцем через пресс-масленки.

11. Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают масляной краской.

Сборку производят в соответствии со сборочным чертежом редуктора начиная с узлов валов.

На ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники предварительно нагретые в масле до 80…100 0C.

На ведомый и промежуточный валы закладывают шпонки и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле. Собранные валы закладывают в основание корпуса редуктора и надевают крышку корпуса, предварительно покрыв поверхность стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают распорные кольца, в подшипниковые камеры крышки закладывают солидол, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Затем проверяется проворачивание валов, отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Потом ввертывают пробку масло спускного отверстия с прокладкой и устанавливают маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями эксплуатации.

12. Установочные рамы и плиты, крепление к полу

При монтаже приводов следует соблюдать определенные требования точности положения одной сборочной единицы относительно другой, например, электродвигателя и редуктора.

Для обеспечения этого требования механизмы привода устанавливают на сварные рамы или литые плиты.

Рамы выполняют сварными из листовой стали и профильного проката (уголков, швеллеров).

При выполнении сварных рам из швеллеров учитывают, что для удобства постановки болтов, эти швеллеры надо установить полками наружу. На внутреннюю поверхность полки накладывают косые шайбы или наваривают косые накладки, которые выравнивают опорную поверхность под головки болтов.

Опорные поверхности – платики, на которые устанавливают редукторы и электродвигатели, создаются привариванием узких полосок стали высотой 5…6 мм.

Так, как рама при сварке коробится, то все базовые (опорные) поверхности, на которые устанавливают механизмы привода, обрабатывают после сварки.

Литые плиты дороже сварных рам, потому они меньше распространены.

Толщину стенок S плит рекомендуют определять в зависимости от габарита отливки

S=10 мм

где l=0,327 – длина плиты, (м)

в =0,033 – ширина плиты, (м)

h= 0,022 – высота плиты, (м)

Сборочные единицы крепят к плите болтами.

Конфигурация и размеры рамы зависят от типа и размеров редуктора и эл. дв.

Расстояние между ними зависит от подобранной соединительной муфты.

Крепление рамы к полу цеха ведут фундаментными болтами.

кинематический приводной станция подшипник

Список использованных источников

1. Чернавский С.А. и др. Курсовое проектирование деталей машин. - М.; «Машиностроение», 1987

2. Подскребко М.Д. и др. Задания и методические указания к курсовому проекту по деталям машин. – Мн.: ротапринт БАТУ, 1993

3. Иванов М.Н. Детали Машин. – М.: Высшая школа, 1991

4. Кузьмин А.В. и др. Курсовое проектирование деталей машин ч. 1. Мн.: Вышэйшая школа, 1982

5. Кузьмин А.В. и др. Курсовое проектирование деталей машин ч. 2. Мн.: Вышэйшая школа, 1982

6. Подскребко М.Д. и др. Методические указания к лабораторным работам по деталям машин. Мн.: ротапринт БИМСХ, 1991