Туймазинское месторождение

Федеральное агентство по образованию РФ

ГОУ ВПО «Челябинский государственный университет»

Факультет экономики отраслей бизнеса и администрирования

Кафедра отраслей и рынков

Курсовая по дисциплине:

Технология переработки нефти и газа

Тема:

Туймазинское месторождение

Выполнила:

студентка группы 21-П-304

Кузнецова С.Ю.

Проверила: Пыхова Н.В.

Челябинск-2010

Содержание:

Глава 1. Описание и характеристики Туймазинского нефтяного месторождения

Глава 2. Нефтеперереработка

2.1 Краткое описание действия установок по обессоливанию и обезвоживанию нефти

2.2 Первичная переработка — перегонка

2.3 Вторичная переработка — крекинг

2.4 Каталитический риформинг

2.5 Отложения парафина

2.6 Закачка углекислоты.

Глава 3. ГОСТ

Глава 4. Экологические проблемы

4.1 Воздух, которым мы дышим

4.2 Вода - бесценный дар природы

4.3 Почва

Вывод

Введение

Нефть на территории Башкирии обнаружили в XVIII веке: в 1770 году экспедицией Академии наук во главе с академиком Иваном Лепехиным был найден небольшой источник горной нефти в пяти верстах от деревни Кусяпкулово. В конце XIX века поиском нефти в этом районе занялись несколько частных предпринимателей. Однако все это были лишь единичные попытки — промышленное освоение местных нефтяных запасов началось гораздо позже, в 1930-х годах (в прошлом году республика Башкортостан торжественно отметила 75-летие своей нефтяной отрасли).

Первый нефтяной фонтан забил в 1932 году из скважины, пробуренной возле деревни Ишимбаево. Уже в 1936-м в республике был добыт первый миллион тонн нефти, а после ввода в промышленную эксплуатацию Ишимбайского и Кусяпкуловского месторождений Башкирия вышла на третье место в СССР по объемам нефтедобычи. В сентябре 1944 года началась промышленная эксплуатация Туймазинского месторождения, которое вошло в пятерку крупнейших по запасам нефти месторождений в мире, затем введены еще с десяток крупных залежей, и вскоре республика вышла в лидеры СССР по объемам нефтедобычи. Своего пикового уровня — 47,9 млн. т — добыча достигла в 1967 году, и повторить этот рекорд в последующие годы не удалось. До 1980-х годов ее удавалось поддерживать на уровне 40 млн. т в год, но затем из-за естественного истощения запасов и дороговизны разведочных работ она начала стремительно падать. Только использование новых технологий повышения нефтеотдачи пластов позволило с начала 2000-х годов зафиксировать добычу на отметке около 11 млн. т.

На сегодня, по данным башкирского территориального агентства по недропользованию, доказанные запасы нефти Туймазинское месторождение располагает запасами более 30 млн. т сырья.

В первой главе я описала Туймазинское месторождение и привела основные характеристики нефти.

Вторую главу я посвятила особенностям переработки нефти Туймазинского месторождения.

В третьей главе я привела наиболее интересные выдержки из ГОСТа и по данной классификации определила условное обозначение Туймазинской нефти.

В четвертой главе я рассказала об экологических проблемах Туймазинского района, причиной которых стала разработка находящегося по близости Туймазинского месторождения.

Глава 1. Описание и характеристики Туймазинского нефтяного месторождения

Туймазинское нефтяное месторождение расположено в Российской Федерации, в Башкирии, близ города Туймазы. Относится к Волго-Уральской нефтегазоносной провинции. Открыто в 1937г., разрабатывается с 1939 г. Месторождение относится к классу крупных. Приурочено к Туймазинскому и Александровскому поднятиям, расположенным в пределах Альметьевской вершины Татарского свода. Размеры Туймазинского поднятия составляют 40 х 20 км. Осадочная толща в пределах месторождения представлена отложениями докембрийского и палеозойского возраста. Терригенные отложения развиты не повсеместно и представлены песчаниками толщиной 0-137 м.

Глубина залегания продуктивных горизонтов от 1100 до 1680 м. На месторождении выявлено 122 залежи. Основная нефтеносность связана с терригeнными девонскими отложениями, в которых открыто 54 залежи на глубинах 1690-1720 м. Общая толщина песчаных коллекторов около 70 м, пористость 17-22 %, проницаемость до 0,47 мкм2. Коллектор поровый. Залежи пластовые сводовые, преимущественно литологические экранированные, высота до 68 м. Начальные пластовые давления 17,2-18,1 Мпа. Температура 30о С. ВНК на отметках от -1485 до -1530 м.

В известняках Девоновского яруса выявлено 8 массивных залежей на глубине 1130-1100 м. Пористость коллекторов 3 % . Высота залежей до 30 м, начальное пластовое давление 14 МПа. Плотность нефтей из отложений девона 889-894 кг/м3. Содержание серы 2,7-3 %.

В известняках кизеловского горизонта выявлено 5 массивных залежей нефти на глубине 1070-1075 м. Высота залежей до 35 м. Плотность нефтей из пород каменноугольного возраста 889 –894 кг/м3 , содержание серы 2,7-3,0%.

Начальный дебит скважин 5 – 250 т/сут, но ежегодно он снижается на 5–10%.

Содержание парафина от 3,7 до 5,5%.

Основная масса извлекаемых запасов была добыта за 20 лет. Плановая добыча нефти составляет 900тыс. тонн в год.

Глава 2. Нефтеперереработка

Нефтепереработка - крупнотоннажное производство, основанное на превращениях нефти, ее фракций и нефтяных газов в товарные нефтепродукты и сырье для нефтехимии и основного органического синтеза. Это производство представляет собой совокупность осуществляемых на нефтеперерабатывающих заводах (НПЗ) физических и химико-технологических процессов и операций, включающую подготовку сырья, его первичную и вторичную переработку.

Нефтехимия - область химии, изучающая состав, свойства и химические превращения компонентов нефти и природного газа, а также процессы их переработки. Главная задача нефтехимии -изучение и разработка методов и процессов переработки компонентов нефти и природного газа, главным образом углеводородов, в крупнотоннажные органические продукты, используемые преимущественно в качестве сырья для последующего выпуска на их основе товарных хим. продуктов с определенными потребительскими свойствами. Для достижения этой цели нефтехимия изучает свойства углеводородов нефти, исследует состав, строение и превращения смесей углеводородов, содержащихся в нефти, а также образующихся при переработке нефти и природного газа.

Основной органический синтез (тяжелый органический синтез) - промышленное многотоннажное производство органических вещесв. Важнейшей задачей основного органического синтеза является разработка и освоение прогрессивных и наиболее экономичных ресурсо- и энергосберегающих малоотходных технологий, безопасных для человека и окружающей среды.

Перед переработкой нефть подвергают специальной подготовке сначала на нефтепромыслах, а затем непосредственно на НПЗ, где ее освобождают от пластовой воды, минеральных солей и механических примесей, (т.е. Обезвоживание и обессоливание нефти) и стабилизируют, отгоняя главным образом пропан-бутановую, а иногда частично и пентановую углеводородные фракции. Первичная переработка нефти заключается в разделении ее на фракции, различающиеся пределами выкипания, с помощью первичной (в основном) или вторичной атмосферной и вакуумной перегонки (Дистилляция нефти). Такая переработка позволяет выделять из нефти только изначально присутствующие в ней вещества. Ассортимент, выход и качество вырабатываемых продуктов полностью определяются химическим составом сырья.

Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают пластовая вода, попутный (нефтяной) газ, твердые частицы механических примесей (горных пород, затвердевшего цемента).

Пластовая вода - это сильно минерализованная среда с содержанием солей до 300 г/л. Содержание пластовой воды в нефти может достигать 80%. Минеральная вода вызывает повышенное коррозионное разрушение труб, резервуаров; твердые частицы, поступающие с потоком нефти из скважины, вызывают износ трубопроводов и оборудования. Попутный (нефтяной) газ используется как сырье и топливо.

Технически и экономически целесообразно нефть перед подачей в магистральный нефтепровод подвергать специальной подготовке с целью ее обессоливания, обезвоживания, дегазации, удаления твердых частиц.

2.1 Краткое описание действия установок по обессоливанию и обезвоживанию нефти

В настоящее время на заводы поступают нефти, содержащие до 2% пластовой воды, а, следовательно, 3—5 г/л хлористых солей (хлоридов). Для полного удаления солей вся нефть подвергается обессоливанию на специальных электрообессоливающих установках (ЭЛОУ). С этой целью нефть интенсивно смешивается с пресной водой в смесителях, а образовавшаяся эмульсия воды в нефти разрушается и расслаивается в электродегидраторах. Наиболее быстрое и полное разрушение нефтяных эмульсий достигается при их подогреве с применением эффективных реагентов — деэмульгаторов. Расход деэмульгаторов составляет 20—100 г на 1 то нефти.

Обессоливание начинают с того, что нефть смешивают с промывной водой, деэмульгаторами, щелочью (если в сырой нефти есть кислоты). Затем смесь нагревают до 80-120°С и подают в электродегидратор. Здесь под воздействием электрического поля и температуры солёная вода отделяется от нефти. Требования к процессу обессоливания жесткие - в нефти должно остаться не более 3-4 мг/л солей и около 0,1% воды.

Сырьевой насос подает нефть в смеситель, где происходит активное вихревое смешивание нефти с пресной водой, добавляемой в количестве 5 % по отношению к нефти. Пресная вода активно растворяет соли, выводя ее из нефти. Водонефтяная эмульсия поступает затем в электродегидратор - аппарат по обезвоживанию нефти. В этом аппарате происходит выделение воды из смеси и получение обессоленной нефти. Затем эти операции повторяются во второй ступени технологического процесса.

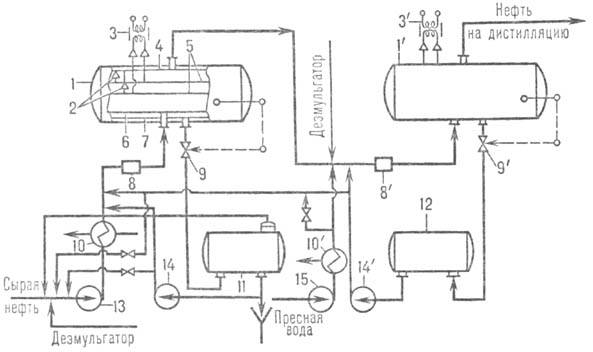

Принципиальная схема электрообессоливающей установки (позиции со штрихом - оборудование 2-й ступени):

1, 1'-электродегидраторы; 2-подвесные изоляторы; 3, 3'-высоковольтные трансформаторы; 4, 7-коллекторы обессоленной нефти и дренажной воды; 5-электроды; 6 - распредели гель ввода сырья; 8, 8'- смесители; 9, 9'-клапаны автоматич. отвода дренажной воды; 10, 10'-теплообменники; 11, 12-отстойник и промежут. емкость дренажной воды; 13, 15-насосы сырья и пресной воды; 14, 14'- насосы дренажной воды.

2.2 Первичная переработка — перегонка

Жидкие углеводороды нефти имеют различную температуру кипения. На этом свойстве основана перегонка. При нагреве в ректификационной колонне до 350°C из нефти последовательно с ростом температуры выделяются различные фракции. Нефть на первых НПЗ перегоняли на следующие фракции: прямогонный бензин (он выкипает в интервале температур 28-180°С), реактивное топливо (180—240°С) и дизельное топливо (240—350°С). Остатком перегонки нефти был мазут. До конца XIX века его выбрасывали, как отходы производства. Для перегонки нефти обычно используют пять ректификационных колонн, в которых последовательно выделяются различные нефтепродукты. Выход бензина при первичной перегонке нефти незначителен, поэтому проводится её вторичная переработка для получения большего объёма автомобильного топлива.

2.3 Вторичная переработка — крекинг

Вторичная переработка нефти проводится путём термического или химического каталитического расщепления продуктов первичной нефтеперегонки для получения большего количества бензиновых фракций, а также сырья для последующего получения ароматических углеводородов — бензола, толуола и других. Одна из самых распространенных технологий этого цикла — крекинг (англ. cracking — расщепление).

В 1891 году инженеры В.Г. Шухов и С.П. Гаврилов предложили первую в мире промышленную установку для непрерывной реализации термического крекинг-процесса: трубчатый реактор непрерывного действия, где по трубам осуществляется принудительная циркуляция мазута или другого тяжелого нефтяного сырья, а в межтрубное пространство подаются нагретые топочные газы. Выход светлых составляющих при крекинг-процессе, из которых затем можно приготовить бензин, керосин, дизельное топливо составляет от 40-45 до 55-60%. Крекинг-процесс позволяет производить из мазута компоненты для производства смазочных масел.

Каталитический крекинг был открыт в 30-е годы XX века. Катализатор отбирает из сырья и сорбирует на себе, прежде всего те молекулы, которые способны достаточно легко дегидрироваться (отдавать водород). Образующиеся при этом непредельные углеводороды, обладая повышенной адсорбционной способностью, вступают в связь с активными центрами катализатора. Происходит полимеризация углеводородов, появляются смолы и кокс. Высвобождающийся водород принимает активное участие в реакциях гидрокрекинга, изомеризации и др. Продукт крекинга обогащается легкими высококачественными углеводородами и в результате получается широкая бензиновая фракция и фракции дизельного топлива, относящиеся к светлым нефтепродуктам. В итоге получаются углеводородные газы (20%), бензиновая фракция (50%), дизельная фракция (20%), тяжелый газойль и кокс.

2.4 Каталитический риформинг

Каталитический риформинг — это процесс обогащения бензиновых фракций нефти ароматическими и другими циклическими углеводородами.

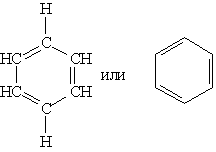

Ароматическими углеводородами (аренами) называются вещества, в молекулах которых содержится одно или несколько бензольных колец — циклических групп атомов углерода с особым характером связей.

Понятие “бензольное кольцо” требует расшифровки. Для этого необходимо рассмотреть строение молекулы бензола. Первая структура бензола была предложена в 1865г. немецким ученым А. Кекуле:

Он проводится в присутствии катализаторов из платины

(Платина исп. Platina) — 78 элемент периодической таблицы, атомная масса 195,08; благородный металл серо-стального цвета) или платины и рения

(Рений — химический элемент с атомным номером 75 в Периодической системе химических элементов Д.И. Менделеева, обозначается символом Re (лат. Rhenium). При стандартных условиях представляет собой плотный, серебристо-белый металл).

При каталитическом риформинге бензинов из алканов образуются ароматические соединения.

АЛКАНЫ И ЦИКЛОАЛКАНЫ — углеводороды, в которых все атомы углерода соединены друг с другом и с атомами водорода простыми (одинарными) связями. Алканы (синонимы — предельные углеводороды, насыщенные углеводороды, парафины) — углеводороды с общей формулой CnH3n+2, где n — число атомов углерода. Такую же формулу имеет и всем знакомый полиэтилен, только величина n у него очень велика и может достигать десятков тысяч. Кроме того, полиэтилен содержит молекулы разной длины. В циклоалканах атомы углерода образуют замкнутую цепь; если цикл один, формула циклоалкана CnH3n.)

Циклоалканы превращаются в ароматические соединения, подвергаются гидрированию, изомеризации.

Гидрогенизация (гидрирование) — реакция присоединения водорода по кратной связи, обычно в присутствии катализаторов.

Процесс изомеризация направлен на получение высокооктановых компонентов товарного бензина из низкооктановых фракций нефти путем структурного изменения углеродного скелета. Источником детонации в ДВС является образование свободных радикалов по цепному механизму. Нормальные неразветвленные алканы при горении образуют наиболее активные первичные радикалы, чем вторичные или третичные радикалы при горении разветвленных алканов с изостроением. Поэтому чем разветвление молекула, тем выше её детонационная стойкость, октановое число.

Октан (н-октан) — Органическое соединение клаccа алканов .

Алка́ны (насыщенные углеводороды, парафины, алифатические соединения) — ациклические углеводороды линейного или разветвлённого строения, содержащие только простые связи и образующие гомологический ряд с общей формулой CnH3n+2.

Алканы являются насыщенными углеводородами и содержат максимально возможное число атомов водорода. Каждый атом углерода в молекулах алканов находится в состоянии sp³-гибридизации — все 4 гибридные орбитали атома С равны по форме и энергии, 4 электронных облака направлены в вершины тетраэдра под углами 109°28'. За счёт одинарных связей между атомами С возможно свободное вращение вокруг углеродной связи. Тип углеродной связи — σ-связи, связи малополярны и плохо поляризуемы. Длина углеродной связи — 0,154 нм.

Окта́новое число́ — показатель, характеризующий детонационную стойкость топлива для двигателей внутреннего сгорания

Двигатель внутреннего сгорания (сокращённо ДВС) — это тип двигателя, тепловая машина, в которой химическая энергия топлива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую работу.

Поршневые двигатели — камерой сгорания является цилиндр, где химическая энергия топлива превращается в механическую энергию, которая из возвратно-поступательного движения поршня превращается во вращательную с помощью кривошипно-шатунного механизма.

Бензиновые — смесь топлива с воздухом готовится в карбюраторе и далее во впускном коллекторе, или во впускном коллекторе при помощи распыляющих форсунок (механических или электрических), далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи.

Основная характерная особенность топливо-воздушной смеси в этом случае - её гомогенизированность. Чем более однородной по составу является смесь, тем более качественно идёт процесс сгорания. Также существует способ смесеобразования путем непосредственного впрыска бензина в цилиндр при помощи распыляющих форсунок. Смесь в этом случае готовится непосредственно в цилиндре и не является гомогенизированной.

Ароматические углеводороды теряют при риформинге боковые заместители, и поэтому они предпочтительней для производства современного высокооктанового бензина. При проведении данного процесса чаще всего используются парафиновые фракции прямой перегонки нефти. Главной задачей каталитического риформинга является превращение низкооктановых бензиновых компонентов в более высокооктановые. Для осуществления процесса риформинга разработаны специализированные установки с неподвижным слоем. В ряде установок используется один реактор. Их минус состоит в том, что реактор приходится останавливать на несколько суток для регенерации катализатора. В тех установках, где используются несколько реакторов одновременно, процесс может протекать непрерывно. Большинство богатых водородом газов, выделяющихся в этих установках, используются при гидрокрекинге.

Продукты риформинга нефтепродуктов используются для получения топливного бензина.

Так же как и в процессе крекинга, риформинг бывает ещё и термическим.

Основными целями риформинга являются:

повышение октанового числа бензинов с целью получения неэтилированного высокооктанового бензина

получение ароматических углеводородов (аренов).

2.5 Отложения парафина

Часто встречающимся осложнением при работе фонтанных скважин является выпадение из нефти парафина, солей, вынос песка, прорывы газа.

По содержанию парафина нефти принято делить на три класса:

1 – беспарафинистая (содержит менее 1% парафина по массе);

2 – слабопарафинистая (содержит 1-2% парафина по массе);

3 – парафинистая (содержит более 2% парафина по массе).

Безводная девонская нефть Туймазинского нефтяного месторождения, например, содержит от 3,7 до 5,5% парафина.

Добыча нефти при наличии в ней парафина осложняется выпадением парафиновых отложнений в трубах, затрубном пространстве, в выкидных линиях, в резервуарах.

Парафиновые отложения состоит из парафина, нефти, смолистых компонентов нефти, а также воды, твердых частиц, глины и песка.

Парафиновые отложения нарушают нормальную работу скважин: их приходится останавливать на ремонт, что приводит к потере добычи нефти. Начало отложения парафина отмечается на глубине 800-900 м. Наибольшие отложения наблюдаются примерно на глубине 100-200 м. Рассмотрим некоторые факторы, влияющие на выпадение парафина из нефти.

В пластовых условиях парафин обычно находится в растворенном состоянии. При снижении давления и температуры нарушается первоначальное физико-химическое равновесие. В результате начинает выделяться из раствора парафин в виде мельчайших кристаллов, которые сначала находятся в нефти во взвешенном состоянии, а впоследствии осаждаются на твердых поверхностях оборудования.

Выпадению парафина способствует снижение температуры в лифте. Температура начала кристаллизации парафина для месторождений Татарии и Башкирии находится в пределах 15…35 градусов С.

Снижение температуры в лифтовых трубах происходит в связи с выделением газа из нефти, которое обусловлено в свою очередь снижением давления по мере перемещения частиц газа в нефти от забоя скважины к устью, а также при снижении устьевого давления. Опишем метод борьбы с парафином, в основу которого положено свойство парафина прилипать только к шероховатым поверхностям. Ученые С.Ф. Люшин и В.А. Рассказов установили, что на гладких поверхностях отложение парафина не наблюдается. Группой ученых объединения «Башнефть» и НГДУ «Туймазанефть», институтов «УралНИТИ» и «ОФ ВНИИКанефтегаз» были разработаны рецептуры материалов и созданы установки для их нанесения на внутреннюю поверхность насосно-компрессорных труб. Были испытаны поверхности, выполненные из стекла, эмали, эпоксидной смелы. Свойство покрытий различны: стекло температуростойко, кислотоупорно, но хрупко. Вследствие больших нагрузок, действующих на насосно-компрессорные трубы в скважине и разных величин деформаций металла и стекла, стекло отделяется от труб, осыпается, образуя стеклянные пробки.

Эмаль более прочна, чем стекло, стойка к агрессивным жидкостям, но также разрушается при механическом воздействии.

Следует сказать, что процесс нанесения стекла и эмали требует нагрева трубы до 700оС и выше, что вызывает изменения в структуре металла и ведет к снижению прочности.

Эпоксидная смола является упругим материалом, наносится при температуре +100оС, процесс нанесения может быть осуществлен в условиях промысловых мастерских. При высоком качестве подготовки поверхности и соответствующем подборе материалов покрытие долговечно и надежно, противостоит парафинообразованию.

2.6 Закачка углекислоты

Углекислый газ СО2, закачиваемый в пласт в жидком виде, смешиваясь в нефтью, уменьшает ее вязкость, увеличивает подвижность, снижает поверхностное натяжение на границе «нефть-порода» Жидкая углекислота экстрагирует из нефти легкие фракции, создавая активно-действующий на породу вал из смеси СО2, и углеводородов и способствующий лучшему отмыванию нефти из пласта. Установлено и химическое взаимодействие СО с породой, ведущее к увеличению ее проницаемости.

По данным БашНИПИнефть нефтеотдача заметно увеличивается после применения СО концентрацией 4…5% (по массе).

Свойства СО2,: бесцветный газ, относительная плотность 1,529 кг/куб.м., критическая температура 31,1 СО2; критическое давление 7,29 Мпа; плотность 468 кг/куб/м; при Т=20оС Р = 5,85 Мпа превращается в бесцветную жидкость с плотностью 770 кг/куб.м. Хорошо растворяется в воде и нефти, снижая ее вязкость на 10…500%.

В настоящее время реализовано несколько технологических схем закачки углекислоты в пласт. Вот несколько из них: закачка карбонизированной воды, закачка углекислого газа, создание оторочки из СО с последующим вытеснением водой, углеводородами или их смесью.

По данным исследований нефтеотдача при применении углекислоты значительно возрастает при увеличении оторочки до 10% порового объема пласта.

Источниками СО2 являются обработанные газы тепловых установок (11…13%) побочная продукция химических производств (до 99%), месторождения нефтяных газов (до 20%).

Закачка СО2 впервые была осуществлена на Александровской площади Туймазинского месторождения в 1967 г. На 1.01.1975 г. в пласт было закачено 252,5 тыс. куб.м. карбонизированной воды с концентрацией СО2 – 1,7%. Израсходовано 4,1 тыс.т. углекислоты. Установлено увеличение охвата пласта заводнением по мощности на 30%, приемистость нагнетательных увеличивается на 10…40%.

Возврат углекислоты в виде добытой жидкости составил 238,8 т (5,7% от закачанной в пласт).

Глава 3. Государственный стандарт Российской Федерации. Нефть

Общие технические условия

Дата введения 2002-07-01

1. Область применения

Настоящий стандарт распространяется на нефти, подготовленные нефтегазодобывающими и газодобывающими предприятиями к транспортированию по магистральным нефтепроводам, наливным транспортом для поставки потребителям Российской Федерации и на экспорт.

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 сырая нефть: Жидкая природная ископаемая смесь углеводородов широкого физико-химического состава, которая содержит растворенный газ, воду, минеральные соли, механические примеси и служит основным сырьем для производства жидких энергоносителей (бензина, керосина, дизельного топлива, мазута), смазочных масел, битумов и кокса.

3.2 товарная нефть (нефть): Нефть, подготовленная к поставке потребителю в соответствии с требованиями действующих нормативных и технических документов, принятых в установленном порядке.

4. Классификация и условное обозначение нефтей

4.1 По физико-химическим свойствам, степени подготовки, содержанию сероводорода и легких меркаптанов нефть подразделяют на классы, типы, группы, виды.

4.2 В зависимости от массовой доли серы нефть подразделяют на классы 1-4 (таблица 1).

Таблица 1

Классы нефти

|

Класс нефти |

Наименование |

Массовая доля серы, % |

Метод испытания |

|

1 |

Малосернистая |

До 0,60 включ. |

|

|

2 |

Сернистая |

От 0,61 1,80 |

По ГОСТ 1437 и 9.2 |

|

3 |

Высокосернистая |

1,81 3,50 |

настоящего стандарта |

|

4 |

Особо высокосернистая |

Св. 3,50 |

|

|

4 |

Особо высокосернистая |

Св. 3,50 |

4.3 По плотности, а при поставке на экспорт - дополнительно по выходу фракций и массовой доле парафина нефть подразделяют на пять типов (таблица 2):

0 - особо легкая;

1 - легкая;

2 - средняя;

3 - тяжелая;

4 - битуминозная.

Таблица 2

Типы нефти

|

Норма для нефти типа |

||||||

|

Наименование параметра |

0 |

1 |

2 |

3 |

4 |

Метод испытания |

|

1. Плотность, кг/м3, при температуре: |

По ГОСТ 3900 и 9.3 настоящего стандарта |

|||||

|

20 °С |

Не более 830,0 |

830,1-850,0 |

850,1-870,0 |

870,1-895,0 |

Более 895,0 |

По ГОСТ Р 51069 и 9.3 |

|

15 °С |

Не более 834,5 |

834,6-854,4 |

854,5-874,4 |

874,5-899,3 |

Более 899,3 |

настоящего стандарта |

|

2. Выход фракций, %, не менее, до температуры: |

По ГОСТ 2177 и 9.4 настоящего стандарта |

|||||

|

200 °С |

30 |

27 |

21 |

- |

- |

|

|

300 °С |

52 |

47 |

42 |

- |

- |

|

|

350 °С |

62 |

57 |

53 |

- |

- |

|

|

3. Массовая доля парафина, %, не более |

6,0 |

6,0 |

6,0 |

- |

- |

По ГОСТ 11851 |

1. Определение плотности при 20 °С обязательно до 1 января 2004 г., определение плотности при 15 °С обязательно с 1 января 2004 г.

2. Если по одному из показателей (плотности или выходу фракций) нефть относится к типу с меньшим номером, а по другому - к типу с большим номером, то нефть признают соответствующей типу с большим номером.

4.4 По степени подготовки нефть подразделяют на группы 1-3 (таблица 3).

Таблица 3

Группы нефти

|

Наименование показателя |

Норма для нефти группы |

Метод испытания |

||

|

1 |

2 |

3 |

||

|

1. Массовая доля воды, %, не более |

0,5 |

0,5 |

1,0 |

По ГОСТ 2477 и 9.5 настоящего стандарта |

|

2. Концентрация хлористых солей, мг/дм3, не более |

100 |

300 |

900 |

По ГОСТ 21534 и 9.6 настоящего стандарта |

|

3. Массовая доля механических примесей, %, не более |

0,05 |

По ГОСТ 6370 |

||

|

4. Давление насыщенных паров, кПа (мм рт. ст.), не более |

66,7 (500) |

66,7 (500) |

66,7 (500) |

По ГОСТ 1756 и 9.8 настоящего стандарта |

|

5. Содержание хлорорганических соединений, млн.-1 (ррт) |

Не нормируется. |

Приложение А [6] |

Определение обязательно

Примечание - Если по одному из показателей нефть относится к группе с меньшим номером, а по другому - к группе с большим номером, то нефть признают соответствующей группе с большим номером.

4.5 По массовой доле сероводорода и легких меркаптанов нефть подразделяют на виды 1-3 (таблица 4).

Таблица 4

Виды нефти

|

Наименование показателя |

Норма для нефти вида |

Метод испытания |

||

|

1 |

2 |

3 |

||

|

1. Массовая доля сероводорода, млн.-1 (ррт), не более |

20 |

50 |

100 |

|

|

2. Массовая доля метил- и этилмеркаптанов в сумме, млн.-1 (ррт), не более |

40 |

60 |

100 |

По ГОСТ Р 50802 и 9.9 настоящего стандарта |

Примечания

1 Нормы по показателям таблицы 4 являются факультативными до 1 января 2004 г. Определение обязательно для набора данных.

2 Нефть с нормой «менее 20 млн.-1» по показателю 1 таблицы считают не содержащей сероводород.

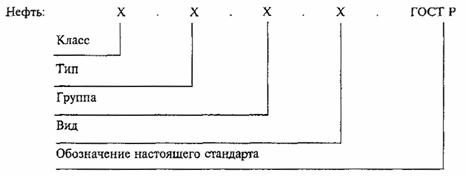

4.6 Условное обозначение нефти состоит из четырех цифр, соответствующих обозначениям класса, типа, группы и вида нефти. При поставке нефти на экспорт к обозначению типа добавляется индекс «э». Структура условного обозначения нефти:

7. Требования охраны окружающей среды

7.1 При хранении, транспортировании нефти и приемосдаточных операциях должны быть приняты меры, исключающие или снижающие до уровня не более предельно допустимого содержание вредных веществ в воздухе рабочей зоны и обеспечивающие выполнение требований охраны окружающей среды.

Средства предотвращения выбросов должны обеспечивать показатели качества воздуха рабочей зоны и атмосферного воздуха в условиях максимального выброса, соответствующие гигиеническим и экологическим нормативам качества атмосферного воздуха, предельно допустимым уровням физических воздействий, техническим нормативам выброса и предельно допустимым (критическим) нагрузкам на атмосферный воздух. Допустимые выбросы нефтяных паров в атмосферу устанавливают по ГОСТ 17.2.3.02.

7.2 Загрязнение нефтью водных акваторий в результате аварий устраняют локализацией разливов, сбором разлитой нефти или другими методами.

7.3 Предельно допустимая концентрация нефти в воде объектов культурно-бытового пользования и хозяйственно-питьевого назначения для нефти классов 3, 4 - не более 0,1 мг/дм3, для нефти классов 1, 2 - не более 0,3 мг/дм3; водных объектов рыбохозяйственного назначения - не более 0,05 мг/дм3 по СанПиН 2.1.5.980.

7.4 Загрязнение почвы разлитой нефтью ликвидируют сбором нефти с последующей рекультивацией почвы или другими методами очистки. Остаточное содержание нефти в почве после ликвидации загрязнения и проведения рекультивационных работ установлено в нормативных и технических документах, принятых в установленном порядке.

По данному ГОСТУ определим классификацию Туймазинской нефти.

Химический состав (об. %) попутных газов различных месторождений

|

Месторождение |

СН4 |

С2Н6 |

С3Н8 |

С4Н10 |

С5Н12 + высшие |

CО2 |

Н2S |

N2 + редкие |

|

Туймазинское |

42,0 |

21,0 |

18,4 |

6,8 |

4,6 |

0,1 |

— |

7,1 |

Физико-химические свойства нефтей

|

Нефть |

Туймазинская |

|

|

Плотность |

0,8560 |

|

|

Вязкость при 20 С, сСт |

11,9 |

|

|

Температура, С |

Застывания (с об-работкой) |

-29 |

|

Вспышки (в закры-том тигле) |

-20 |

|

|

Давление насыщенных паров при 380С, мм рт.ст |

- |

|

|

Парафин |

Содержа-ние,% |

4,1 |

|

Температура плавле-ния, 0С |

53 |

|

|

Содержание % |

серы |

1,44 |

|

азота |

0,14 |

|

|

Смол сернокислотных |

39 |

|

|

Асфальте нов |

3,4 |

|

|

Коксуемость % |

4,4 |

|

|

Зольность,% |

0,005 |

|

|

Выход фракций, % |

До 200 С |

26,4 |

|

До 350 С |

53,4 |

Характеристика бензиновых фракций

|

Нефть |

Прямогонный бензин (нк- 800С) |

Сырье каталитического риформинга (85-1800С) |

||||

|

Плот-ность |

Углеводородный состав, % |

|||||

|

Содер-жание серы, % |

Октановое число |

арены |

Цикло-алканы |

алканы |

||

|

Туймазинская |

0,026 |

44,6 |

0,7490 |

13,8 |

24 |

62,2 |

Получаем,что условное обозначение Туймазинская нефть принадлежит к «ГОСТ-2.2.3.3.2».

нефтедобыча нефтепродукт крекинг риформинг

Глава 4. Экологические проблемы

На всех стадиях своего развития человек был тесно связан с окружающим миром. Но с тех пор как появилось высокоиндустриальное общество, опасное вмешательство человека в природу резко усилилось, расширился объём этого вмешательства, оно стало многообразнее и сейчас грозит стать глобальной опасностью для человечества. Расход невозобновимых видов сырья повышается, все больше пахотных земель выбывает из экономики, так как на них строятся города и заводы. Человеку приходится все больше вмешиваться в хозяйство биосферы - той части нашей планеты, в которой существует жизнь. Биосфера Земли в настоящее время подвергается нарастающему антропогенному воздействию. Туймазинское месторождение находится близ города Туймазы. Хочу рассказать о влиянии его на экологию Туймазинсконо района.

4.1 Воздух, которым мы дышим

По Туймазинскому району зарегистрировано 139 предприятий и организаций, оказывающих негативное влияние на воздушный бассейн района. Выбросы загрязняющих веществ в атмосферу от всех источников загрязнения составляют около 25 тысяч тонн в год (отчеты Туймазинского территориального управления по охране окружающей среды за 2004). Результаты многолетних исследований ученных показали, что район испытывает высокую техногенную нагрузку, особенно в пределах месторождений нефти, разрабатываемых нефтяниками «Туймазынефть» (Территория Туймазинского района). Это обусловлено большой плотностью скважин, промысловых и магистральных нефтепроводов. Все еще существует проблема утилизации попутных газов. В недрах нефть включает в свой состав не только жидкие и твердые, но и газообразные углеводороды, которые улетучиваются при извлечении нефти на земную поверхность. Начиная с 1993 года удалось снизить объемы выбросов за счет внедрения системы электронного поджига газов на ОАО «Туймазытехуглерод», снижения объема добычи нефти и попутного газа, падения производства на предприятиях и проведения природоохранных мероприятий. Доля выбросов от факелов в общем объеме загрязнения со стороны нефтегазового комплекса составляет всего около 5%. Наибольший «вклад» в загрязнение атмосферы района углеводородами и другими вредными веществами вносят резервуары, емкости и колонны, где хранятся нефть и нефтепродукты. Основными загрязнителями воздуха города Туймазы являются ОАО «Туймазытехуглерод», ОАО «Башмедстекло», газоперерабатывающий завод, (отчеты Туймазинского территориального управления МПР РБ). Два крупных предприятия ОАО «Туймазытехуглерод» и Туймазинский газоперерабатывающий завод построены без учета господствующих ветров.

4.2 Вода - бесценный дар природы

Считается, что загрязнение вод менее опасно, чем загрязнение атмосферы, так как вода для питья очищается на водозаборных станциях и, кроме того, значительная часть населения дополнительно пользуется бытовыми фильтрами. Однако, в Туймазинском районе загрязнение вод считается серьезной проблемой. Наибольший вклад в загрязнение водных объектов района вносят нефтяники. Важным мероприятием, проводимым во время нефтедобычи, является нагнетание соленой воды в нефтеносные пласты, так называемое заводнение. Как известно, первая в Советском Союзе система заводнения большого промышленного масштаба была осуществлена именно в Туймазинском месторождении. При закачке вод под высоким давлением они могут просачиваться в верхние пресноводные горизонты. Это очень часто, как уже отмечалось, приводит к интенсивному загрязнению вплоть до полной непригодности для питья как подземных, так и поверхностных вод. Воды рек, родников и колодцев претерпели значительные изменения в химическом составе, в некоторых пунктах в течение многих лет засоленность выше предельных допустимых норм для питьевой воды. По сведениям управления по охране окружающей среды г. Туймазы ежегодно в водные ресурсы района выбрасывается около 19 тысяч тонн загрязняющих веществ.

4.3 Почва

Одной из неразрешенных проблем является экология почв, в связи с их загрязнением, эрозией и деградацией. В Туймазинском районе наиболее опасным остается нефтяное загрязнение, хотя в последние годы это случается редко. Нефть обволакивает почвенные частицы, из-за чего почва не смачивается водой, гибнет растительность. При большой дозе и длительном сроке загрязнения в почве происходят необратимые изменения, и такие почвы приходят в полнейшую непригодность.

Особенно сильное загрязнение нефтепродуктами происходит на территории обваловки площадок буровых и действующих скважин площадью 0,25 га. Большую опасность для окружающей среды, почв и грунтовых вод представляют амбары - места сбора нефтепродуктов. В этом случае загрязнение происходит в результате фильтрации через дно и стенки амбаров. Значительное засоление почвенного профиля происходит как в глубину до 5 м, так и на расстоянии до 0,5 км. Значительную опасность также представляет наличие большого количества карстовых воронок, в которых аккумулируется основное количество всех стоков с водосборов. Они по карстовым пещерам и подземным руслам распространяются вглубь и вширь, охватывая новые пространства.

Загрязняющие вещества, выбрасываемые в атмосферу трубами промышленных предприятий, могут распространяться в направлении господствующих ветров на 50 км, но их основная масса оседает на почвы в пределах 8 - 10 км. При загрязнении почвы происходит накопление в ней или на её поверхности химических веществ, представляющих опасность для живых организмов.

Вывод

Вот уже более 70 лет Туймазинское месторождение находится в разработке, Туймазинское месторождение является первым крупным по своим запасам и размерам , открытым в нашей стране, и первенец передовой отечественной технологии нефтедобычи и эталоном, по которому могут ровняется другие месторождения на поздней стадии разработки. Туймазинское месторождение стало испытательным полигоном для многих разработок ученых и инженеров всей отрасли. Именно здесь в декабре 1948 года на месторождении впервые в истории страны было осуществлено законтурное заводнение пластов. На Туймазинском месторождении вообще впервые в мировой практике осуществлялась разработка с поддержанием пластового давления сочетанием законтурного, приконтурного, внутриконтурного и очагового заводнения пластов. Благодаря этому основная масса извлекаемых запасов была добыта за 20 лет. Из девонских пластов отобрано нефти в два раза больше, чем удалось бы извлечь обычными способами без закачки воды.

Список литературы:

Использовались ссылки с Интернета:

http://www.bibliofond.ru/view.aspx?id=37203

http://psgendal.narod.ru/sokol/book.htm#ВУНП

http://www.neftelib.ru/neft-slovar-list/t/889/index.shtml

http://dic.academic.ru/dic.nsf/ruwiki/204195

http://chemanalytica.com/book/novyy_spravochnik_khimika_i_tekhnologa/05_syre_i_produkty_promyshlennosti_organicheskikh_i_neorganicheskikh_veshchestv_chast_I/5945

http://www.xumuk.ru/encyklopedia/2/2861.html

http://www.edudic.ru/

http://www.potram.ru/index.php?page=27

http://www.ngfr.ru/ngd.html?neft18

http://es-net.ru/all/_save_sites_/www.xumuk.ru/encyklopedia/2/2983.html

Государственный стандарт Российской Федерации