Процесс сварки вольфрамовым электродом в аргоне с присадочной проволокой титанового сплава ОТ4

Реферат

Объектом исследования является автоматическая аргонодуговая сварка вольфрамовым электродом сплава ОТ4.

Цель дипломного проектирования – исследование процесса сварки вольфрамовым электродом в аргоне с присадочной проволокой титанового сплава ОТ4, применительно к проблеме повышения качества формирования швов при сварке с повышенной скоростью.

Основным препятствием повышения скорости аргонодуговой сварки титановых сплавов является неудовлетворительное формирование швов, которое проявляется в образовании подрезов. В работе показано, что с повышением скорости сварки плотность тока в металле перед дугой увеличивается, что приводит к вырастанию электромагнитных сил действующих в головной части ванны, вытеснению металла в её хвостовую часть и, как следствие, к образованию подрезов. Установлено, что сварка с токоподводящей присадочной проволокой позволяет регулировать характер растекания тока в зоне сварки и тем самым создать благоприятные условия для качественного формирования швов. Изучено влияние магнитного поля тока присадочной проволоки на дугу и процесс формирования швов при сварке сплава ОТ4. Исследованы свойства сварных соединений.

Титановый сплав ОТ4, подрезы, скорость сварки, вольфрамовый электрод, аргон, присадочная проволока.

Содержание

Введение

1. Состояние вопроса, цель и задачи исследования

1.1 Общая характеристика титановых сплавов

1.2 Свариваемость титановых сплавов

1.3 Особенности формирования швов при сварке с повышенной скоростью

1.4 Цель и задачи исследования

2. Методы исследований

2.1 Оборудование для сварки

2.2 Аппаратура и методика исследования распределения тока в зоне сварки

2.3 Методика исследования отключения дуги магнитным полем

3. Результаты исследований

3.1 Распределение тока в зоне сварки

3.2 Формирование швов при сварке с присадочной проволокой

3.3 Свойства сварных соединений

Литература

Введение

Развитие машиностроения, химии, атомной и криогенной техники требует увеличения выпуска сварных конструкций из титана и его сплавов. Одним из распространенных способов производства таких конструкций является сварка вольфрамовым электродом в аргоне. При этом интенсификация процесса сварки приводит к ухудшению формирования шва, которое проявляется образовании протяженных подрезов. Помимо ухудшения прочностных характеристик изделий, наличие дефектов снижает коррозионную стойкость сварных соединений. Потому разработка способов, позволяющих повысить производительность и качество формирования швов при сварке вольфрамовым электродом в аргоне является одной из актуальных задач.

Значительный вклад в исследование природы образования подрезов и разработку процессов сварки с повышенной скоростью внесли Б.Е. Патон, С.Л. Мандельберг, И.М. Ковалев, В.И. Щетинина и многие другие отечественные и зарубежные ученые. Однако природа образований подрезов пока ещё полностью не изучена и требует дополнительных исследований.

Для управления процессом формирования шва значительный интерес представляет исследование внешних магнитных полей. Магнитное поле служит практически безинерционным регулятором проплавляющего действия дуги и её силового воздействия на сварочную ванну; с его помощью можно осуществить сварку электродом, уложенным в разделку кромок, наплавку пластинчатым электродом, приварку труб к трубным решеткам конической или цилиндрической дуги и т.п. магнитоуправляемую дугу можно использовать в качестве источника нагрева при прессовой сварке изделий с замкнутым контуром. Во всех этих случаях процесс может быть легко автоматизирован либо механизирован.

Применение внешних магнитных полей при сварке было предложено и осуществлено изобретателем дуговой сварки Н.Н. Бернадосом. Влияние магнитных полей на процессы в дуге и сварочной ванне исследовали Г.М. Тиходеев, К.К. Хренов, Г.И. Леснов, И. М. Ковалев, В.П. Черныш, В.Д. Кузнецов и многие другие ученые.

Процессы, происходящие в сварочной ванне, и как следствие формирование шва в значительной степени зависят от магнитного поля сварочного тока, создаваемого как током дуги, так и током, протекающим по ванне и основному металлу. Это подтверждается нарушением формирования швов при магнитном дутье и увеличении влияния магнитного поля сварочного контура на образование подрезов при сварке с повышенной скоростью. Однако распределение тока в зоне дуговой сварки исследовано недостаточно точно и требует проведения дополнительного изучения.

В работе приведены результаты исследований распределения тока в зоне дуговой сварки титанового сплава ОТ4 вольфрамовым электродом в аргоне. Изучено влияние присадочной проволоки и величины тока по ней протекающего на характер растекания тока по ней пластине из сплава ОТ4. показано, что магнитное поле тока протекающего по присадочной проволоке, может быть использовано для отключения дуги «углом вперед». Изучен процесс формирования шва при сварке ОТ4 с повышенной скоростью. Даны рекомендации по сварке. Приведены свойства сварных соединений.

1. Состояние вопроса, цель и задачи исследования

1.1 Общая характеристика титановых сплавов

сварка титановый сплав вольфрамовая проволока

По распространению в природе среди металлов титан занимает десятое место. Его содержание в земной коре составляет свыше 0,6%.

Атомный номер титана 22, он находится в IV группе периодической таблицы Менделеева, расположен в четвертом ,,,,, периоде и принадлежит к переходным металлам с недостроенной d- оболочкой [1,2].

Титан имеет две апиотропические модификации низкотемпературную – α, существующую до 1155К и имеющую гексагональную кристаллическую решетку с плотной упаковкой атомов, и высокотемпературную –β, существующую при температурах выше 1155К высокотемпературная модификация титана имеет кубическую объемно-центрированную структурную решетку (а=3,282 Å)

Температура апиотропического превращения титана в значительной мере определяется его чистотой. Установлено [2], что если в йодидном титане превращение начинается при 1155К и происходит в узком температурном интервале, то для магниетермического титана, содержащего большое количество примесей, превращение начинается при более низкой температуре (1133К) и происходит в широком интервале температур – 1233К. для гидридно-кальциевого титана температурный интервал превращения α→>← >β составляет примерно 110-120°К. Это явление связано с различными влиянием примесей на температуру полиморфного превращения. Сохранить высокотемпературную модификацию в чистом титане при комнатной температуре не удается даже при самой разной закалке вследствие протекания β→α превращения.

С увеличением скорости охлаждения из β-области температура β→α переходе заметно понижается. Так при изменении скорости охлаждения от 4 до 10000 град/с температура превращения снижается от 1155К до 1133К. в работе [3] отмечается, что зависимость температуры полиморфного превращения от скорости охлаждения носит линейный характер и может быть выражен следующим уравнением:

Тβ→α =

,

(1.1)

,

(1.1)

где Т- температура превращения;

-скорость

охлаждения.

-скорость

охлаждения.

При полиморфном β→α превращении

соблюдается строгое кристаллоградическое

соответствие между исходной и образующейся

долями. Впервые внешную ориентировку

кристаллических решеток при превращении

объемноцентрированный кубической

структуры в плотноупакованную

гексогональную определил Бюргерс [ 4]

для аналога титана-циркония.

4]

для аналога титана-циркония.

Электрические свойства титана очень зависят от его чистоты. По данным работы [3] удельное электросопротивление йодистого титана при комнатной температуре равно 4,2•103 мком•м, для магниетермического 5,5•103 мком•м. при повышении температуры до 623-673К электросопротивление вырастет по линейному закону. При высших температура оно уменьшается и зависимость отклоняется от прямой линии тем выше, чем выше температура α→β- превращение отмечается скачкообразным уменьшением электросопротивления (3,16±0,1)10-6, а магнитная проницаемость – 1,00004.

Важным показателем для сварки титана является низкое значение коэффициента токопроводимости титана. Поэтому при сварке титана наблюдается весьма концентрированный нагрев и меньшие потери энергии.

Чистый (йодистый) титан обладает высокой пластичностью и по своим свойствам приближается к меди. Это объясняется тем, что в отличие от других металлов с гексагональной решеткой титан имеет несколько плоскостей скольжения. Кроме того, при комнатной температуре дедюриция титана может также происходить посредством двойникования.

Титановые сплавы по сравнению с алюминиевыми и магниевыми имеют более высокие характеристики прочности. Технические сорта титана обычно содержат 0,4-0,5% примесей, которые значительно изменяют его механические свойства[1-4].

Титан обладает высокой коррозионной стойкостью, объясняющейся малой химической активностью вследствие образования на поверхности металла защитной окистной пленки. Это позволяет использовать его для работы в различных агрессивных средах. Титан стоек к морской воде и мало подвержен кавитационной коррозии. Технический титан имеет такую же коррозионную стойкость во многих органических кислотах, как нержавеющая сталь.

Комплекс физических свойств резко изменяется при введении в титан легирующих элементов. В зависимости от химической природы, размеров атомных радиусов кристаллической структуры и ряда других факторов легирующие элементы способны образовывать с титаном различные кристаллические фазы – твердые растворы разнообразных типов и неодинаковый физикохимический природы или металлические соединения.

Титановые сплавы, как стали, квалифицируют по структуре в определенном состоянии. Классификация титановых сплавов по равновесной структуре вряд ли целесообразна, так как превращения в титановых сплавах, легированных переходными элементами, протекают так медленно, что равновесные при комнатной температуре структуры, следующие из диаграммы состояния, обычно не получаются.

Классификация титановых сплавов по структуре в нормализованном или закаленном состояниях вполне возможна [1,2], тем более, что структуры, получающиеся после нормализации или закалки, можно связать с диаграммой изотермических и анизотермических превращений. Класс сплавов в нормализованном или закаленном состоянии следует определять структурой стандартных образцов после охлаждения их на воздухе или закалке в воде.

Принятая в настоящее время классификация титановых сплавов является по существу классификацией по структуре в нормализованном состоянии. Согласно этой квалификации различают:

α-титановые сплавы, структура которых представлена α-фазой;

α+β – сплавы, структура которых представлена α и β – фазами;

β – сплавы , структура которых представлена стабильной β-фазой.

Помимо этого предлагают [1,2] выделить два переходных класса: псевдо α- сплавы, структура которых представлена α-фазой и небольшим количеством β-фазы (не более5%) и псевдо-β –сплавы, структура которых после нормализации, хотя и представлена метастабильной β-фазой, но по свойствам они ближе к (α+β)-сплавам с большим количеством β-фазы.

α-титановые сплавы можно разделить на: термически неупрочняемые сплавы и сплавы термически упрочняемые вследствие дисперстного твердения.

α+β – сплавы разбиваются на две подгруппы: сплавы твердеющие при закалке и сплавы мягкие после закалки

β – титановые сплавы подразделяют на три подгруппы: сплавы с механически нестабильной β – фазой; сплавы с механически стабильной β – фазой и сплавы с термодинамически стабильной β – фазой.

По гарантированной прочности

титановые сплавы подразделяют: на

малопрочные высокопластичные с

в<750

МПа; на

среднепрочные с

в<750

МПа; на

среднепрочные с

в=750-1000

МПа; на высокопрочные с

в=750-1000

МПа; на высокопрочные с

в>750

МПа.

в>750

МПа.

1.2 Свариваемость титановых сплавов

Одним из важнейших свойств титана и титановых сплавов, предназначенных для титано - сварных конструкций, является свариваемость. Проблемы свариваемости титановых сплавов несколько отличаются от проблем свариваемости других конструкционных материалов (сталей, алюминиевых и магниевых сплавов). Основные трудности сварки плавлением многих сталей, алюминиевых и магниевых сплавов вызваны их склонностью к кристаллизации трещинам. У промышленных титановых сплавов такая склонность к трещинообразованиям практически отсутствует, что связано, очевидно, с небольшим интервалом их кристаллизации по сравнению со сталью и алюминиевыми и магниевыми сплавами [7]/

Прочность пластичность сварных соединений сталей и алюминиевых и магниевых сплавов, как правило, ниже основного металла, в то время как у титановых сплавов сварные соединения равнопрочно основному металлу [8]. Основная проблема свариваемости титановых сплавов - получение сварных соединений с хорошей пластичностью, зависящей от качества защиты, чувствительности металла и термическому циклу и пр. заметное насыщение металла шва кислородом, азотом и водородом в процессе сварки происходит при температурах выше 623К. это резко снижает пластичность и длительную прочность сварных конструкций. Поэтому зона сварки, ограниченная изотермой более 623К должна быть тщательно защищена от взаимодействия с воздухом путем сварки в среде инертных защитных газов (аргона или гелия) высокой частоты, под специальными флюсами, в вакууме (сварка без защиты) возможно при способах сварки давлением, когда благодаря высокой скорости процесса и вытеснению продуктов окисления при давлении (контактная сварка) или отсутствии высокого нагрева (ультразвуковая сварка) опасность активного взаимодействия металла в этой сварки с воздухом сводится к минимуму.

При сварке в сплавах титана происходят сплошные фазовые и структурные превращения. Чувствительность к сварочному термическому циклу выражается в протекании полиморфного превращения α→>← >β, резком росте размеров зерна β – фазы и подогреве на стадии нагрева, в образовании хрупких фаз при охлаждении и старении, неоднородности свойств сварных соединений, зависящих от химического и фазового состава сплавов.

Вследствие низкой теплопроводности и малой объемной теплоемкости титана время пребывания металла при высоких температурах значительно больше, чем это время для стали, что является причиной перегрева, резкого увеличения размера зерен β-фазы и снижения пластичности титана.

Особенности кристаллизации и охлаждения сварных швов титановых сплавов способствуют возникновения в них ряда метастабильных фаз, которые во многом определяют свойства сварных соединений. Их отрицательное влияние на пластичность и ударную вязкость до сих пор затрудняет использование многих сплавов в качестве конструкционных материалов.

Метастабильные превращения характеризуются большим разнообразием и сложностью, особенно в сплавах с переходными элементами (Мо, V, Cr, Fe и др.), которые наиболее широко применяются в качестве легирующих добавок. В этих сплавах возможно возникновение масштабных α’-, ω – и β – фаз, а в ряде сплавов - α’’- фазы.

Условия сварки характеризуются относительно быстрыми скоростями охлаждения, а также наличием в металле исходной высокотемпературной химической неоднородности. Поэтому фазовые превращения при сварочном термодедукционном цикле во многих случаях изменяются. сдвигается положения концентрационных областей и образовании метастабильной фазы, не соответствующее равновесным условиям при данной температуре и концентрации.

Фактором инициирующим появление и рост метастабильной фазы, является разность свободных энергий старой и новой фаз. Новая фаза имеет более низкие значения свободной энергии. В α- сплавах термодинамические условия существования фаз таковы, что в зависимости от скорости охлаждения, концентрации примесей и температуры возможно образование метастабильной пресыщенной α’- фазы или равновесной фазы α- фазы. Это характерно для сварных соединений технического титана и α- сплавов. При легировании титана переходными элементами создаются условия для образования не только α’- или α- фаз, но и метастабильных ω – и β – фаз либо ω – и α – фаз. Эти схемы регулируются в средне и высоколегированных сплавах титана.

В металле шва на промышленных α- сплавах, а также на сплавах, которые содержат переходные элементы в пределах их растворимости в α- фазе (ОТ4, ОТ4-1, ОТ4-2 и др.) или выполнении швов электродом, состав которого аналогичен составу основного металла, независимо от способов сварки при охлаждении швов, происходит лишь β→α’ – превращение и остаточная β –фаза при комнатных температурах не сохраняется; α – фаза, близкая к равновесному состоянию, наблюдается лишь в швах технического титана после замедленного охлаждения, соответствующего техническому циклу электрошлаковой сварки.

Характер формирования α’- фазы в швах определяется температурой превращения и скоростного охлаждения. При малых скоростях охлаждения образуются широкие и длинные пластины α- фазы, что особенно характерно для швов, выполненных электрошлаковой сваркой. Увеличение скорости охлаждения, наоборот, способствует образованию мелкоигольчатой α’- фазы (электроннолучевая сварки).

Температурный интервал β→α’ – превращение расширяется по мере увеличения в шве количества β – стабилизирующих элементов (V, Mo, Mn, Cr и др.) и смещается в область более низких температур. При равных скоростях охлаждения шва α- фазы, образовавшаяся при более высших температурах более грубая.

Для швов более легированных сплавов (ВТС, ВТ14 и др.) характерно сохранение в структуре при охлаждении некоторого количества остаточной метастабильной β- фазы. Количества β- фазы в швах определяется составом и скоростью охлаждения в интервале температур β→α’ – превращениях. Наибольшее количество сохраняется в шве на сплаве ВТ14.

Увеличение легирования швов выше определенной концентрации способствует образованию в них метастабильной ω- фазы. В настоящее время ω – фаза рассматривается , как метастабильная низкотемпературная модификация β- твердого раствора, образующегося при определенной электролитной концентрации. Возникновение её может происходить либо непосредственно в процессе охлаждения, либо при изотермическом нагреве. В первом случае ω – фаза образуется в швах после сварки в области концентраций, значение которых определяются системой и количеством легирующих элементов. Пополнение концентрационных областей образования ω – фазы изменяется в зависимости от способа сварки (скорость охлаждения). Уменьшение скорости охлаждения приводит к выделению ω – фазы в тех составах, где при более быстрых скоростях образуется чистая метастабильная β- фаза , либо смесь β и α- фаз. Поэтому во избежание образования ω – фазы в швах легированных сплавов монокритическими составами целесообразно применение способов сварки, обеспечивающих повышенную скорость охлаждения. В этом отношении наиболее перспективна электроннолучевая сварка и сварка на малых токах с применением специальных флюсов.

Повышение пластичности с сохранением высокой прочности достигается технологическими приемами, например путем электромагнитного перемешивания расплава и применение колебаний электронного луча, что измельчает структуру и уменьшает внутризеренную неоднородность. необходимые свойства сварных соединений термоупрочняемых α+β - титановых сплавов получают после закалки и старения.

При сварке титановых сплавов у сварных соединений наблюдается склонность к замедленному разрушению, причиной которого является повышенное содержание водорода в сварном соединении в сочетании с растягивающими напряжениями первого рода (остаточными сварочными и от внешней нагрузки). Влияние водорода на склонность к трещинообразованию возрастает при увеличении содержания других примесей (кислорода и азота) и вследствие общего снижения пластичности при образовании хрупких фаз в процессе охлаждения и старения. Отрицательное влияние водорода при трещинообразовании является результатом гидридного превращения и адсорбционного эффекта снижения прочности. наибольшее влияние водород оказывает на α- сплавы в связи с ничтожной растворимостью в них водорода (< 0,001%). Растворимость водорода в β – фазе значительно выше, потому сплавы, содержащие β – фазу, менее чувствительны к водородному охрупчиванию; вместе с тем повышение растворимости водорода в β – фазе увеличивает опасность невоздашивания. Склонность к растрескиванию увеличивается: при повышенном содержании водорода в исходном материале; при насыщении водородом в процессе сварки (из-за недостаточно тщательной подготовки сварочных материалов, свариваемых кромок и т.д.) при насыщении водородом в процессе технологической обработки сварных соединений и эксплуатации.

Радикальными мерами по борьбе с трещинообразованием являются:

а) снижение швов в основном и присадочном материале: не менее 0,008 Н>2>; менее 0,1-0,12 О>2>; менее 0,04 N;

б) соблюдение первичной технологии сварки для предотвращения паров воды и вредных газов в зону сварки (тщательная подготовка и зачистка сварочных материалов и свариваемого металла, надежная защита металла в зоне сварки и рациональный выбор режимов сварки); для уменьшения склонности к замедленному разрушению целесообразно α- и псевдо α – сплавы титана сваривать на жестких режимах; α+β сплавы на относительно мягких (скорость охлаждения 10-20 к/с);

в) снятие остаточных сварочных напряжений;

г) предотвращение возможности неводорешивания сварных соединений при эксплуатации путем выбора сплавов рациональной композиции для работы в средах, где возможно насыщение водородом.

При сварных соединениях, которые чаще располагаются в виде цепочки по зоне сплавления, снижают статическую и динамическую прочность сварных соединений. Их образование имеет вызывается попаданием водорода вместе с адсорбированной влагой на присадочной проволоке, флюсе, кромках свариваемых изделий или из атмосферы при нарушении защиты. Перераспределение водорода в зоне сварки в результате термодиффузионных процессов при сварке также может привести к подчистости. Растворимость водорода в титане уменьшается с повышением температуры. Поэтому в процессе сварки титана водород диффузирует от зон максимальных температур менее нагретые области, от шва к основному металлу.

Основными мерами борьбе с порами, вызванными водородом при качественном исходном материале, являются тщательная подготовка сварных материалов: прокалка флюса, применение защитного газа гарантированного качества, вакуумная дегазация и зачистка перед сваркой сварочной проволоки и свариваемых кромок (удаление альфированного слоя травлением и механической обработкой, снятия адсорбированного слоя перед сварной щеткой или шабером, обезжиривание), соблюдение защиты и технологии сварки.

В сварном шве поры могут образовываться вследствие:

а) задержания пузырьков инертного газа кристаллизирующимся металлом сварочной ванны при сварке титана в защитных газах;

б) «захлопывание» микрообъемов газовой фазы, локализованность на кромках стыка, при совместном деформировании кромок в процессе сварки:

в) химических реакциях между поверхностными загрязнениями и влагой и т.д.

При сварке титана плавлением

требуются концентрированные источники

тепла. Однако в связи с более низкими ,

чем у стали, коэффициентом теплопроводности

(в четыре раза), более высокими элементами

сопротивлением (в пять раз) и меньшей

теплоемкостью для сварки плавлением

титана тратиться меньше энергии, чем

при сварке углеродистых сталей. Вследствие

низких коэффициентов теплопроводности,

линейного расширения и модуля упругости

остаточные напряжения в сварных

соединениях титана меньше предела

текучести и составляют для большинства

титановых сплавов (0,6-0,8) >0,2>

основного металла. Наиболее

высокие остаточные напряжения возникают

в сварных соединениях однофазных как

α - , так и β – титановых сплавов или у

слабо гетерогенезированных сплавов

такого типа.

>0,2>

основного металла. Наиболее

высокие остаточные напряжения возникают

в сварных соединениях однофазных как

α - , так и β – титановых сплавов или у

слабо гетерогенезированных сплавов

такого типа.

Высокий коэффициент поверхностного натяжения титана в сочетании с малой вязкостью в расплавленном состоянии увеличивает опасность прожогов и вызывает необходимость более тщательной сборки деталей под сварку по сравнению с деталями из сталей.

Принципиально разделка кромок при сварке титановых сплавов не отличается от разделок, применяемых для сталей. В зависимости от толщины свариваемого металла сварку производят без разделки, с V-, U-, X- и рюмкообразными разделками, а также применяют замковые соединения.

Сварку деталей из титановых сплавов производят после того, как снимут газонасыщенный (альфированный) слой. Такой обработке должна быть подвергнуты детали, изготовленные методом пластической деформации (поковки, штамповки и т.д.), а так же детали, прошедшие термическую обработку в печах без защитной атмосферы. Удаление альфированного слоя с применением с применением травителей предусматривает:

а) предварительное рыхление альфированного слоя дробеструйной или пескоструйной обработкой;

б) травление в растворе, содержащем 40% HF, 40%HNO>3>, 20%H>2>O или 50% HF, 50%HNO>3>; увеличение травления выше оптимального (более 25с) приводит к взрыхлению поверхностных слоев металла, повышенной сорбции ингредиентов среды и увеличению порообразования при сварке;

в) последующую зачистку кромок на участке 10-3-1,5•10-3 м с каждой стороны металлическими щетками или шабрением для удаления толстого слоя металла, насыщенного водородом при травлении.

Перед началом сборочно-сварочных работ необходимо очистить детали от загрязнений металлической щеткой и обезжирить органическим растворителем. В качестве органических растворителей можно использовать ацетон и бензин. Технология обезжиривания рекомендуется следующая: промывка свариваемых кромок и прилегающих к ним поверхностей на ширину не менее 2•10-2 м бензином и последующая промывка этиловым спиртом – рентификантом или ацетоном.

При сварке конструкций из титана под сварку необходимо соблюдать следующие особенности:

а) в связи с жидкотекучестью и высоким коэффициентом поверхностного натяжения расплавленного титана необходимо более высокое качество сварки;

б) недопустимы правка и подготовка деталей с использованием местного нагрева газовым пламенем;

в) правка и подготовка деталей в холодном состоянии затруднено в связи со значительным пружинением титана;

г) необходима надежная защита металла шва при сварке плавлением от доступа воздуха с обратной стороны шва при выполнении прихвата.

В качестве присадочных материалов при сварке титана плавлением используют холоднотянутую проволоку и прутки, изготовленные из листового металла. Выбор сварочной проволоки определяется условиями сварки и эксплуатации конструкций. Состав проволоки должен быть близок к составу основного металла. Сварочную проволоку из титана и его сплавов изготавливают диаметром 8•10-4-7•10-3 м. проволоку подвергают вакуумному отжигу.

При соблюдении рассмотренных

требований к качеству исходного

материала, подготовки под сварку,

технологии сварки свариваемость сплавов

титана можно характеризовать следующим

образом. Высокопластичные малопрочные

титановые сплавы ( >в><700МПа),

ОТ4-0, ОТ4-1, АТ2; а также

технический титан ВТ1-00, ВТ1-0, ВТ-1 обладают

хорошей свариваемостью всеми приемлемыми

для титана видами сварки; прочность и

пластичность сварных соединений близкие

к прочности и пластичности основного

металла.

>в><700МПа),

ОТ4-0, ОТ4-1, АТ2; а также

технический титан ВТ1-00, ВТ1-0, ВТ-1 обладают

хорошей свариваемостью всеми приемлемыми

для титана видами сварки; прочность и

пластичность сварных соединений близкие

к прочности и пластичности основного

металла.

Свариваемость титановых сплавов

средней прочности

( >в>=700-1000МПа)

различна. Сплавы ОТ4, ВТ5, ВТ5-1, 4201 (β-

сплавов) обладают хорошей свариваемостью

различными методами; механические

свойства сварных соединений также

близки к механическим свойствам основного

металла. Сплавы АТ3,ВТ4, АТ4, СТ5, ВТ20, ОТ4-2

обладают худшей свариваемостью, однако

прочность и пластичность сварных

соединений снижается на 5-10% по сравнению

с прочностью и пластичностью основного

металла. Сплав ВТ6С обладает

удовлетворительной свариваемостью при

сварке плавлением и контактной сварке.

Предел прочности сварного соединения,

выполненного сваркой плавлением, не

менее 90% предела прочности основного

металла.

>в>=700-1000МПа)

различна. Сплавы ОТ4, ВТ5, ВТ5-1, 4201 (β-

сплавов) обладают хорошей свариваемостью

различными методами; механические

свойства сварных соединений также

близки к механическим свойствам основного

металла. Сплавы АТ3,ВТ4, АТ4, СТ5, ВТ20, ОТ4-2

обладают худшей свариваемостью, однако

прочность и пластичность сварных

соединений снижается на 5-10% по сравнению

с прочностью и пластичностью основного

металла. Сплав ВТ6С обладает

удовлетворительной свариваемостью при

сварке плавлением и контактной сварке.

Предел прочности сварного соединения,

выполненного сваркой плавлением, не

менее 90% предела прочности основного

металла.

Большинство высокопрочных сплавов обладает удовлетворительной свариваемостью. Сплавы ВТ16,ВТ23,ВТ15,ТС6 предназначены для применения в термически упрочненном состоянии, сплавы ВТ6, ВТ14, ВТ3-1 и ВТ22 - как термически упрочненном, так и в отожженном состоянии. Оптимальные свойства сварных соединений достигаются после термической обработки.

Для металла и его сплавов, а также сварных соединений применяют в основном следующие виды термической обработки: а) отжиг, б) закалку, в) старение [2]. В конструкциях титановые сплавы можно использовать в состоянии после прокатки или отжига или в состоянии после упрочняющей термической обработки. Упрочнение титановых сплавов с помощью термической обработки достигается в отличии от сплавов на основе сталей преимущественно за счет дисперсного твердения и старения.

Отличие заключается в нагреве до определенных температур, выдержке и охлаждении на воздухе для стабильных сплавов и с печью для высоколегированных.

Термически стабильные сплавы (титаны, α- и псевдо α-сплавы) и их сварные соединения подвергают отжигу первого рода, (до температур выше температуры рекристаллизации сплава) для снятия остаточных сварочных напряжений (773-873К, вершина 0,5-1,0ч) и для правки тонкостенных конструкций, которые для этой цели выдерживают в местных приспособлениях уш 873-923К в течении 0,5-1 ч.

Отжиг (α+β) сплавов и их сварных соединений сочетает элементы отжига первого рода, основанного на рекристализационных процессах и отжига второго рода, основанного на фазовой нерекристализации. Для этих сплавов кроме простого применяют рекристализационный отжиг. Он заключается в нагреве сплава при сравнительно высоких температурах, достаточных для изготовления рекристализационных процессов, охлаждения до температур, обеспечивающих высокую стабильность β- фазы (ниже температуры рекристаллизации), и выдержке при этой температуре с последующим охлаждением на воздухе.

При упрочняющей термической обработке α+β –сплавов и метастабильных β –сплавов перед сваркой основной металл этих сплавов подвергают закалке или отжигу, а после сварки – закалке и старению.

Для сварки титана в промышленности применяют, автоматическую, полуавтоматическую и ручную сварку неплавящимся электродом, непрерывно горящей и импульсной дугой и автоматическую и полуавтоматическую сварку плавящимся электродом. Для сварки титана могут быть использованы стандартное сварочное оборудование, снабженное дополнительными устройствами для защиты зоны сварки, а также специализированные сварочные гдилки и установки. Для защиты зоны дуги и расплавленной ванны необходимо использовать аргон высшего сорта

(ГОСТ 10157-79). Для защиты остывающей части шва и обратной стороны шва неответственных изделий допускается использование аргона второго сорта. Гелий и его смеси с аргоном целесообразно использовать при дуговой сварке плавящимся электродом больших (8•10-3-10-2). При сварке в гелии необходимый для защиты сварочной ванны расход газа в два-три раза больше , напряжение на дуге в 1,4-1,6 раза выше, а ширина зоны расплавления в 1,4 раза больше, чем при сварке в аргоне [10].

Защита зоны сварки может быть местной и общей. При местной защите защищается зона металла нагретого до температур начала активного поглощения газов, ограниченная изотермой 623-673К, с лицевой и обратной стороны шва.

Общая защита сварного соединения и изделия в целом осуществляется при сварке в камерах с контролируемой атмосферой и в специализированных боксах с обеспечением в них условий для работы сварщиков. Камеры вакуумируются до 10-2-10-4 мм рт.ст., после чего их заполняют инертным газом с избыточным давлением 0,1-0,3 кгс/см2. основное требование, предъявляемое к камерам с контролируемой атмосферой, - возможность создания и поддержания в процессе сварки заданной чистоты инертной среды. Последнее реализуется использованием газовой очистки в процессе сварки по замкнутому циклу: камера-компрессор-система химической очистки-камера. При наличии примесей в атмосфере камеры не выше их содержания в аргоне высшего сорта обеспечиваются необходимая пластичность, прочность и коррозионная стойкость металла сварных соединений.

Местные защитные камеры используют с вакуумированием и без предварительного вакуумирования. В последнем случае для вытеснения воздуха и качественной защиты необходима продувка камеры 5-10 кратным объемом инертного газа. улучшение условий защиты металла, нагретого до температур активного поглощения газов, достигается применением мер, обеспечивающих интенсивный теплоотвод из зоны сварки (медные водоохлаждаемые подкладки и накладки, охлаждающие ванны) и предупреждающих контакт нагретой поверхности с воздухом (подкладки, накладки, покрытия и т.д.).

Аргонодуговую сварку непрерывно горящей дугой производят на постоянном токе прямой полярности от стандартных источников питания. При толщине металла до 3-4 мм сварку выполняют за один проход, при большей толщине требуются многопроходная сварка. Увеличение глубины проплавления и производительности сварки достигается при использовании способа сварки проникающей (заглубленной) дугой при принудительном погружении дуги ниже поверхности свариваемых кромок. Таким способом можно сваривать металл толщиной до 10 мм без применения разделки кромок и присадочного металла.

Применение фтористых флюсов при аргонодуговой сварке титановых сплавов позволяет снизить погонную энергию по сравнению с аргонодуговой сваркой без флюса, сузить зону термического влияния, уменьшить пористость швов и улучшить условия защиты металла от взаимодействия с воздухом. используются флюсы систем АНТ, фтористые соединения щелочных и щелочноземельных металлов. Флюс разводят этиловым спиртом до получения жидкой пасты (30г флюса и 100г спирта), которую наносят на кромки свариваемых деталей. Сварку производят после улетучивания спирта.

Для тонколистового металла ( 2,5

мм) целесообразно применять импульсную

сварку без присадочной проволоки.

разработана плазменная сварка листов

титана малой (0,025-0,5 мм) и средней (0,5-12,5

мм) толщины и многослойная сварка плоских

листов (толщиной св.12 мм). По сравнению

с аргонодуговой сваркой неплавящимся

электродом плазменная сварка

характеризуются более высокой

производительностью, меньшим короблением

(деформация на 1/2 -1/3

меньше). Механические свойства

титана при плазменной сварке

близки к свойствам, полученным при

аргонодуговой сварке. Основной трудностью

при плазменной сварке по сравнению с

аргонодуговой является более жесткие

требования к качеству сборки в связи с

характерным грибообразным проплавлением

[11].

2,5

мм) целесообразно применять импульсную

сварку без присадочной проволоки.

разработана плазменная сварка листов

титана малой (0,025-0,5 мм) и средней (0,5-12,5

мм) толщины и многослойная сварка плоских

листов (толщиной св.12 мм). По сравнению

с аргонодуговой сваркой неплавящимся

электродом плазменная сварка

характеризуются более высокой

производительностью, меньшим короблением

(деформация на 1/2 -1/3

меньше). Механические свойства

титана при плазменной сварке

близки к свойствам, полученным при

аргонодуговой сварке. Основной трудностью

при плазменной сварке по сравнению с

аргонодуговой является более жесткие

требования к качеству сборки в связи с

характерным грибообразным проплавлением

[11].

Процесс сварки тонколистового металла лучше осуществлять внутри микрокамер. Благодаря этому обеспечивается надежная защита зоны сварки при малом расходе инертного газа. При высоком качестве основного и присадочного материала, соблюдении условий защиты и оптимальных режимах сварки вольфрамовым электродом механические свойства сварных соединений титана и его сплавов близки к свойствам основного металла. Лучшие свойства достигаются при автоматизированных методах сварки. [12,13].

О надежности газовой защиты в процессе сварки и при последующем охлаждении сварного соединения при всех видах сварки в инертных газах можно судить по внешнему виду шва. Блестящая серебристая поверхность свидетельствует о хорошей защите. Проявление на шве цветов побежалости указывает на нарушение стабильной защиты, а серых налетов – на плохую защиту [8]. Достаточно простым критерием оценки степени загрязнения шва примесями внедрения – газами (азотом и кислородом) служит твердость металла шва и околошевной зоны.

При хорошей защите твердость металла шва не превосходит исходной твердости основного металла. При этом сварные соединения равнопрочны основному металлу и имеет достаточно высокие пластические свойства. Так, стыковое соединение сплавы ВТ1 толщиной 1-2 мм, выполненное сваркой без присадки, имеет временное сопротивление 45-56 кгс/мм2, угол изгиба 180°, а сплава вт5-75-90 кгс/мм2 и 70-90° соответственно.

При сварке неплавящимся электродом технического титана и низколегированных титановых сплавов толщиной более 1,5-2 мм для получения полномерного шва применяют присадочный материал – титановую проволоку ВТ1-00, подвергнутую вакуумному отжигу для снижения содержания водорода до 0,003-0,004%. более стабильное качество швов удается получить при автоматической подаче присадочной проволоки в зону сварки.

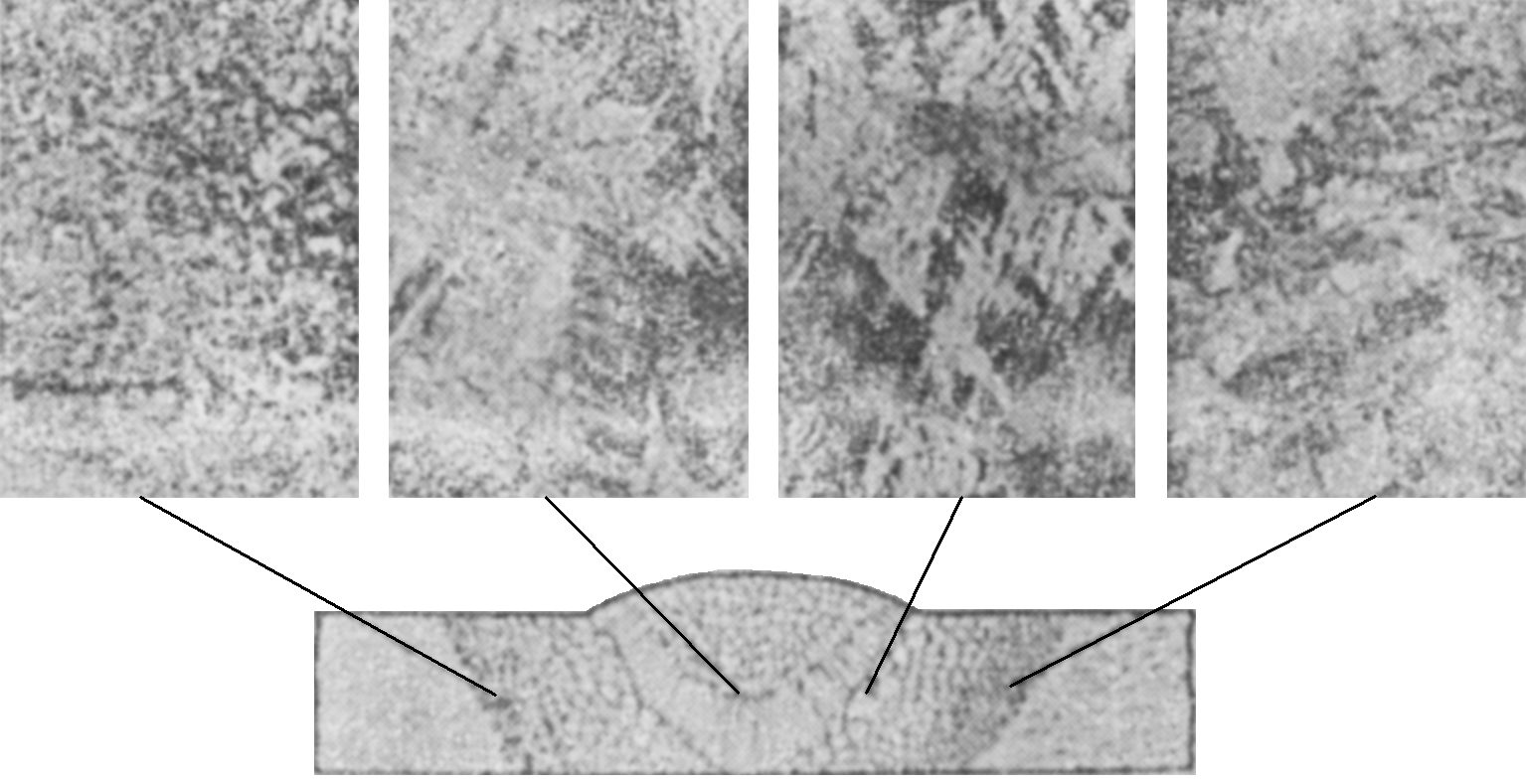

Швы, сваренные на техническом титане и низколегированных α- сплавах, имеют крупнокристаллическую макро- и микроструктуру. Для металла шва и околошовной зоны характерна микроструктура игольчатой α´-фазы, образование которой связано с полным превращением высокотемпературной β-фазы при быстром остывании. Игольчатость фазы свидетельствует о мартенситной кинетике превращения. Структурные участки околошовной зоны на титане аналогичны таким же участкам на стали. Непосредственно к металлу шва примыкают участки крупного зерна или перегрева, затем следуют участки полной перекристализации с увеличенным размерами зерен по сравнению с основным металлом. Околошовная зона очерчена ярко выраженной границей с неизменившим микроструктуру основным металлом.

Важным условием предотвращения охрупчивания металла шва и околошовной зоны с мартенситоподобной игольчатой микроструктурой является обеспечение чистоты металла и выбор режимов сварки с оптимальными термическими циклами.

Термообработку сварных соединений из титана и его низколегированных сплавов проводят лишь с целью снятия сварочных напряжений. Температуру нагрева принимают до 600-650°С, время выдержки 30-40 мин, остывание с печью.

Весьма эффективен новый отечесвенный способ аргоно-дуговой сварки неплавящимся электродом с применением флюсов паст. Этот способ использует преимущества сварки титана под флюсом, достигаемые введением в зону сварки фторидов и хлоридов щелочных и щелочноземельных металлов. первоначально такой способ применяли лишь для устранения пористости швов. Это достигалось нанесением весьма тонкого слоя специального однокомпанентного реагента на поверхность свариваемых кромок.

В дальнейшем исследования, выполненные в ИЭС имели Е. О. Патона, показали, что использование специальных флюсов при сварке неплавящимся электродом позволяет заметно снизить затраты погонной энергии, получить более узкие швы при значительном увеличении глубины проплавения , частично рафинировать и модифицировать металл шва. Для сварки титана находят применение флюса-пасты серия АН -ТА (АН-Т17А и др.). Сварка с такими флюсами дает возможность выполнять за один проход без разделки кромок соединения из титана толщиной до 12 мм узкими швами на токах в 2,5 -3 раза меньших по сравнению с токами при обычной аргоно-дуговой сварке неплавящимся электродом [8].

Способ сварки неплавящимся электродом углубленной или погруженной дугой также позволяет за один проход сваривать металл средних толщин. Однако к его основным недостаткам относится чрезмерная ширина шва и большие размеры околошовной зоны [8].

Сварку плавящимся электродом в среде инертных газов производят постоянным током обратной полярности на режимах, обеспечивающих мелкокапельный перенос металла. Отклонение от оптимальных режимов приводит к разбрызгиванию электродного металла, нарушению газовой защиты зоны сварки, ухудшению формирования швов. Для сварки используют сварочную проволоку диаметром 2-5 мм в зависимости от толщины основного металла. Применяют скользящие водоохлаждаемые защитные приспособления, обеспечивающие изоляцию шва от атмосферы. Более стабильное качество соединений получается при сварке плавящимся электродом в камерах с контролируемой инертной атмосферой [10].

При сварке в монтажных условиях соединений из титана, расположенных в разных пространственных положениях (например, стыковка труб и колонн в химическом машиностроении и др.), находит применение метод импульсно-дуговой сварки плавящимся электродом в среде аргона. Полуавтоматическая сварка титановой проволокой диаметром 1,2-2 мм с питанием от генератора импульсов (например ИИП-2) обеспечивает перенос одной капли металла при каждом импульсе тока.

Принудительный, направленный перенос электродного металла при сварке титана значительно улучшает формирование швов, выполняемых полуавтоматом, и делает возможной полуавтоматическую сварку в среде аргона в вертикальном и даже потолочном положении.

При сварке импульсов на токах силой 150-300А электродный металл разбрызгивается, условия защиты зоны сварки ухудшаются, при сварке вертикальных швов процесс нестабилен. применение импульсно-дуговой сварки позволяет в определенных пределах управлять переносом металла, практически полностью устраняет разбрызгивание, стабилизирует проплавление основного металла, упрощает технику полуавтоматической сварки вертикальных швов. Имеются различия в микроструктуре швов, сваренных обычным аргоно - дуговым способом и с наложением импульсов. Металл шва, выполненного импульсно-дуговой сваркой отличается измельченной внутризеренной структурой α´- фазы.

1.3 Особенности формирования швов при сварке с повышенной скоростью

В общем объеме работ по производству сварных конструкций из титановых сплавов аргонодуговая сварка занимает значительную часть и ответственное место. Повышение тока и скорости сварки в данном случае, желательно не только с точки зрения производительности процесса , но и снижения погонной энергии за счет увеличения проплавляющей способности дуги [8, 14, 15]. Однако, повышение тока и скорости дуговой сварки сопровождается ухудшением формирования шва, которое проявляется в увеличении высоты его провисания, образовании подрезов и прожогов основного металла. Указанные дефекты имеют место практически при всех способах дуговой сварки, опасность возникновения дефектов возрастает с увеличением тока и скорости сварки [16-32].

Противоречивость требований предъявленных к параметрам режима сварки, обеспечивающих одновременно высокую производительность процесса и качество шва, вызывает необходимость детального изучения состояния вопроса формирования шва при сварке на весу.

Известно [33-37], что форма шва, выполняемого с полным проплавлением кромок, определяется условием равновесия сил, действующих одновременно на ванну расплавленного металла.

Р>д>+G=Р>п.н.>

где Р>д >– сила давления дуги;

G – сила тяжести жидкого металла ванны;

Р>п.н.>- результирующая сил поверхности натяжения.

Приняв для определенности, очертание сварочной ванны за Эллис. А. В. Петров [38], исходя из теории тепловых процессов при сварке Н. Н. Рыкалина и известного уравнения Лапласа:

Р>п.н.>=

,

,

где R1, R2 – главные радиусы кривизны рассматриваемой поверхности;

G – коэффициент поверхностного натяжения, показал, что при сварке с постоянной погонной энергией повышение скорости сварки должно привести к увеличению степени вытянутости ванны и, как следствие, снижению сил поверхностного натяжения. Сила давления дуги и вес жидкого металла ванны при этом увеличиваются.

При такой постановке вопроса нарушение равенства (1.2) очевидно, образование прожогов неизбежно.

Рассматривая возможности получения качественного формирования шва при сварке тонколистового металла В.К. Лебедев [16] исходит из несколько иного представления в механизме образования прожога. С точки зрения автора, прожог является следствием неустойчивости формы ванны.

Исходя из энергетических соображений, в работе было получено неравенство:

4б-2в+в1б/(1-∆)>2>>0 [1.4]

где ∆ - размер прожога вдоль шва, образовавшегося по каким-либо причинам;

1 и в – соответственно, длина и ширина сварочной ванны. Определяемое как условие устойчивости ванны.

Исходя из последнего следу ет,

что

ет,

что

<

< [1.5]

[1.5]

так как 0<

1,

то неравенство [1.5] всегда удовлетворяется

при

1,

то неравенство [1.5] всегда удовлетворяется

при

<1

<1

При любом соотношении

неравенство удовлетворяется, если

ширина шва в меньше

или равна двум толщинам свариваемых

листов. Если

это условие отсутствует, т.е.

неравенство удовлетворяется, если

ширина шва в меньше

или равна двум толщинам свариваемых

листов. Если

это условие отсутствует, т.е.

<1,

то ванна устойчива лишь при ограниченной

ее длине. В частности, при очень широком

шве (

<1,

то ванна устойчива лишь при ограниченной

ее длине. В частности, при очень широком

шве ( <<1),

длина ванны

<<1),

длина ванны

должна

быть меньше половины толщины металла

б.

должна

быть меньше половины толщины металла

б.

Разумеется полученные из упрощенной схемы сварочной ванны соотношения можно рассматривать лишь как ориентировочные. Тем не менее они объясняют некоторые наблюдаемые в практике явления и позволяют прийти к следующим выводам:

- для устранения прожогов, сопутствующих повышению скорости сварки, необходимо прибегать к приемам, которые позволяют ограничить наибольшую длину ванны и силу давления дуги;

- увеличение концентрации энергии в активном пятне и уменьшение в результате этого ширины шва – эффективный путь повышения скорости сварки.

Изучению причин образования подрезов уделено большое внимание [17-32]. Согласно данным [17], формирование шва является результатом взаимодействия двух сил: давления дуги Рд и силы тяжести жидкого металла Рr, вытесненного этим давлением. Авторы считают , что соблюдение равенства этих сил является необходимым условием нормального формирования шва. При Рд> Рr жидкий металл под воздействием избыточного давления дуги интенсивно перемещается в хвостовую часть ванны. Разрыв во времени между проплавлением дугой канавки в основном металле и ее заполнением жидким металлом увеличиваются. Это приводит к образованию протяженных подрезов.

По сущности аналогичную схему образования подрезов приводят и авторы работ [18-22]. Так, например, в работе [18] полагают, что подрезы образуются в тех случаях, когда уровень жидкого металла в точке максимальной ширины ванны, где начинается кристаллизация у кромок шва, оказывается ниже поверхности основного металла вследствие значительного наклона ванны и большой скорости кристаллизации. Чем выше сила давления дуги, тем больше наклонено зеркало ванны и больше величина подреза.

Согласно другой точке зрения [23-30], причины образования подрезов связаны с пространственным изменением столба дуги. Полагают, что с повышением скорости сварки столб от дуги отклоняется в сторону шва, вызывая более интенсивное отбрасывание металла в хвостовую часть ванны. Вследствие этого становится больше разрыв во времени между проплавлением и заполнением образующей канавки.

В работе [28] об отклонении дуги судили по углу наклона фронта плавления сварной ванны. Эксперименты проводились при сварке титана неплавящимся электродом в среде инертных газов. По результатам экспериментов сделан вывод, что отклонение дуги от нормали увеличивается с ростом сварки и не зависит от тока. В то же время исследования проведенные в работе [39] показывают, что при аналогичных условиях сварки, угол наклона фронта плавления сварочной ванны с увеличением тока существенно уменьшается.

Дискретный характер перемещения анодного пятна, изменение формы и положения столба дуги в пространстве при сварке неплавящимся электродом в среде инертных газов подтверждают результаты работы [30]. Однако этим же исследованиями было установлено, что дискретный характер перемещения анодного пятна дуги изменяется от явно выраженных скачков при малых величинах сварочного тока 20А до очень незначительных перемещений при токах более 140А.

Влияние скорости сварки на положение дуги значительной мощности (300-800А) в пространстве при сварке плавящимся электродом в среде защитных газов исследовалось в работе [40]. Практически во всех случаях дуга занимала положение соосное с электродом. Незначительные средние отклонения от столба дуги, по мнению авторов, скорее всего вызваны не изменением скорости сварки, а колебаниями параметров режима, изменением условий защиты и другими трудноконтролируемыми факторами.

В результате опытов, проведенных при сварке стальных пластин плавящимся электродом, в работе [42] было установлено, что при направлении сварки к токоподводу дуга отклоняется углом назад, а при сварке от токоподвода – углом вперед. Эти отклонения были наиболее заметны при сварке сравнительно узких пластин.

Авторы объясняют это явление взаимодействием тока дуги с магнитным полем тока растекающегося по пластине. Магнитное поле тока, текущего по электрическому контуру сварочной цепи используют для отклонения дуги углом вперед. Это позволяет повысить скорость сварки и качество формирования шва.

В работах [42, 43] установлено, что характер распределения тока по изделию в основном определяется той или иной тепловой обстановкой, сложившейся в нем при сварке. При этом большая часть тока всегда сосредоточена перед движущейся дугой.

По существующим представлениям [14, 15] одновременно увеличение мощности источника и скорости сварки приводит, в основном, к увеличению длины изотерм. Ширина изотерм также увеличивается, но стремится к ограниченному значению.

Изменение температурного поля, связанного с повышением скорости сварки, должно привести к перераспределению удельного сопротивления металла и, как следствие, тока по области свариваемого изделия. При этом перед дугой, где изотермы сгущаются, градиенты температур и удельного сопротивления металла возрастут, концентрация тока увеличивается, а позади дуги, в силу обратного явления, уменьшиться. Эта ситуация близка к случаю сварки узких полос в направлении к токоподводу. Магнитное поле тока, концентрирующего перед дугой, может оказаться достаточным для отклонения ее углом назад.

Существенное влияние на формирование швов при дуговой сварке могут оказывать и объемные электромагнитные силы, возникающие в жидком металле в результате взаимодействия магнитных полей токов, протекающих по дуге, жидкому металлу ванны и соединяемым деталям. исследования, проведенные в работе [41] показали, что при подводе тока непосредственно под электрод осисимметричное магнитное поле не изменяет положение жидкого металла. При сварке в направлении к токоподвода жидкий металл интенсивно вытесняется в сторону, противоположную токоподводу (в хвостовую часть ванны), а при сварке от токоподвода – в кратерную часть ванны.

Полученные результаты свидетельствуют о том, что в зависимости от направления сварки относительно токоподвода образующиеся объемные силы могут изменять расположение сварочной ванны и, как следствие, оказывать существенное влияние на формирование шва.

С учетом данных работ [14, 15, 43], одновременное увеличение мощности источника и скорости сварки должно привести к тому, что практически весь ток к дуге будет поступать через переднюю часть ванны. При этом жидкий металл будет вытеснен в хвостовую часть сварочной ванны, что может привести к образованию подрезов.

Изучая влияние материала и температуры предварительного подогрева свариваемого образца на критическую величину отношения тока к скорости сварки, при которой образуются подрезы. Авторы работ [31] приходят к выводу, что образование подрезов определяется силой давления дуги, массой металла сварочной ванны, физическими свойствами основного металла и скоростью его охлаждения. Однако тут же подчеркивается, что общая форма критических кривых ток/скорость сварки для различных материалов наводит на мысль, что явление образование подрезов может быть связано, скорее, с природой дуговой сварки, чем исключительно со свойствами свариваемого металла. Поэтому авторы считают, что наиболее перспективным путем ликвидации подрезов является уменьшение силы давления дуги на расплав сварочной ванны.

Полагают [32], что предельная скорость сварки, при которой образуются подрезы, определяются шириной шва и диаметром силового пятна дуги, ограниченным давлением Р>min>, способным вызвать оттеснение металла ванны с боковых стенок. Появление дефектов, с точки зрения авторов, соответствует равенству диаметра силового пятна дуги и ширины ванны. Очевидно при таком понимании механизма образования подрезов вопрос о снижении силы давления дуги на сварочную ванну остается актуальным.

1.4 Цель и задачи исследования

Целью настоящей работы является исследование процесса сварки вольфрамовым электродом в аргоне с присадочной проволокой титанового сплава ОТ4 применительно к проблеме повышения качества формирования швов при сварке с повышенной скоростью. Для достижения поставленной цели решались следующие основные задачи:

- выбор оборудования и материалов для сварки;

- выбор методики и исследование распределения тока по пластине в зоне сварки;

- оценка влияния магнитного поля тока присадочной проволоки на сварочную дугу;

- исследование процесса формирования швов при сварке титанового сплава ОТ4 с повышенной скоростью;

- исследование механических свойств сварных соединений.

2. Методы исследования

2.1 Оборудование для сварки

Сварку выполняем на постоянном токе прямой полярности вольфрамовым электродом ЭВЛ-ФУ-150 ГОСТ 23949-80 в аргоне высшего сорта (ГОСТ 10157-79) с присадочной проволокой от источника питания ВСВУ-315 на специально изготовленном стенде.

Источник питания предназначен для автоматической сварки изделий из обычных, коррозионно-стойких и жаропрочных сталей и титановых сплавов открытой и сжатой дугой в непрерывном и импульсном режимах. Источники обеспечивают стабилизацию установленного сварочного тока в пределах ± 2,5% при изменениях напряжения питающей сети ± 10%, длины дуги от 0,5 до 0,6 мм и температуры окружающей среды от +5 до +35°С.

Источник обеспечивает работу в непрерывном и импульсном режиме; автоматическое, плавное, регулируемое во времени нарастания тока в начале сварки от минимального до заданного значения, благодаря чему происходит равномерный разогрев конца вольфрамового электрода и повышает его стойкость; плавное регулирование тока дежурной дуги в импульсном режиме в пределах от 2 до 30% номинального сварочного тока; модулирование формы импульса от практически прямоугольной до треугольной, что дает различные скорости изменения полярности сварочного тока; плавное, регулируемое во времени снижение сварочного тока от рабочего до минимального значения в конце сварки при заварке кратера.

Независимость сварочного тока от температуры окружающей среды достигается помещением элементов электрической схемы, чувствительных к изменениям температуры, в термостат специальной конструкции, входящий в блок регулирования.

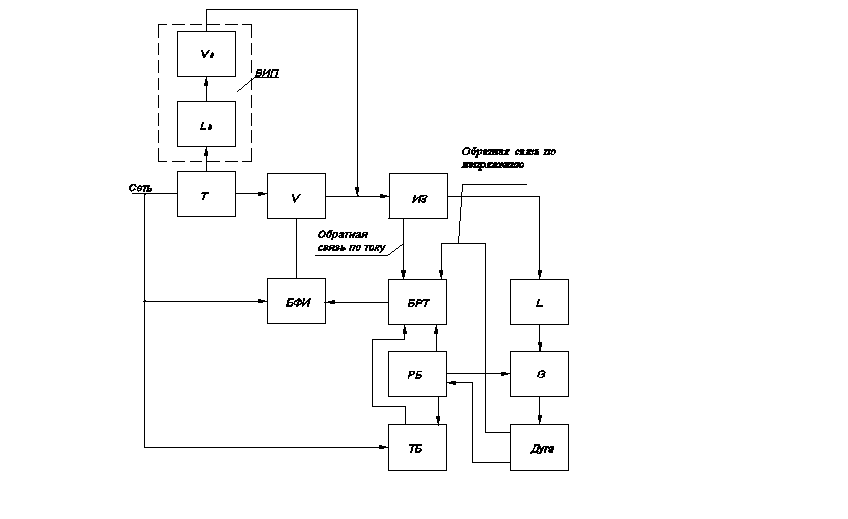

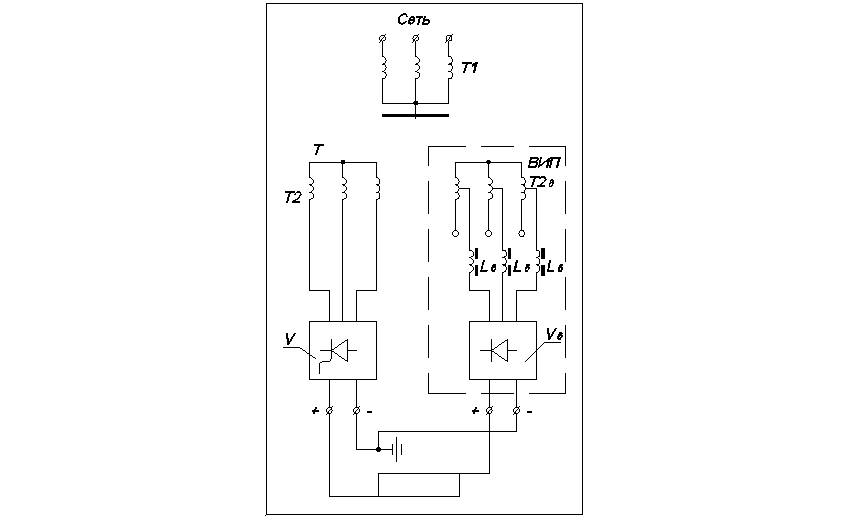

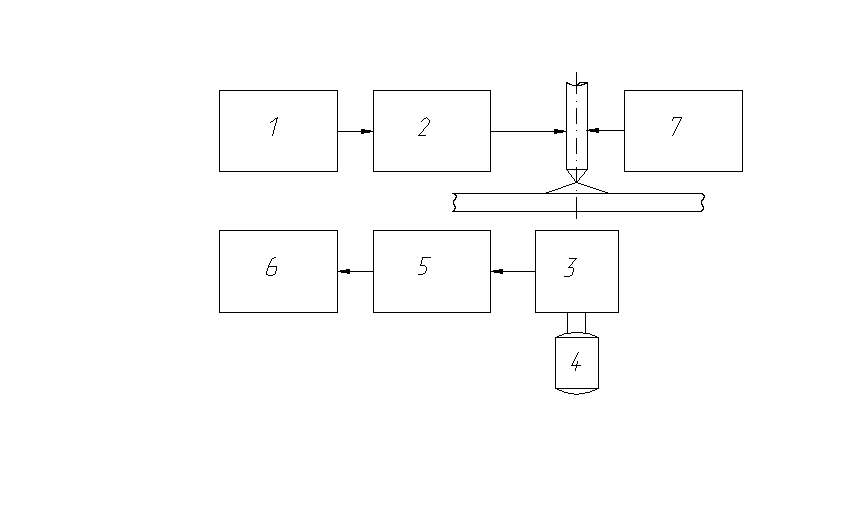

Функциональная блок-схема источник приведена на рисунке 2.1 в схеме:

Т - силовой трехфазный трансформатор;

V - силовой тиристорный выпрямительный блок;

ВИП - вспомогательный источник питания для возбуждения дуги;

ИЭ – измерительный элемент;

L - дроссель;

G - осциллятор;

БФИ - блок формирования импульсов управления тиристорами;

БРТ - блок регулирования тока;

ТБ - триггерный блок;

РБ - релейный блок.

Силовой трехфазный трансформатор Т имеет одну первичную обмотку ω>1> и две вторичные обмотки ω>2> и ω>2>>n>> >(рисунок 2.2).

Фазы первичной и вторичных обмоток соединены звездой. Напряжение от вторичной обмотки ω>2> подводится к трехфазному выпрямителю V (основной силовой выпрямитель), собранному по мостовой схеме выпрямления на тиристорах, имеющему пологопадающую внешнюю характеристику. От вторичной обмотки ω>2>>n>> >напряжение подводится к трехфазному неуправляемому выпрямителю V>в>, собранному также по мостовой схеме, который входит в состав вспомогательного источника питания ВИП, включенного на дугу параллельно с основным. ВИП имеет крутопадающую внешнюю характеристику. Такая форма характеристики обеспечивается действием трех однофазных неуправляемых линейных дросселей L>в> с разъемными ферромагнитными сердечниками. Требуемый ток возбуждения дуги устанавливается соответствующим зазором в разъемном сердечнике дросселя.

Т - силовой трехфазный трансформатор; V - силовой тиристорный выпрямительный блок; ВИП - вспомогательный источник питания для возбуждения дуги; ИЭ – измерительный элемент; L - дроссель; G - осциллятор; БФИ - блок формирования импульсов управления тиристорами; БРТ - блок регулирования тока; ТБ - триггерный блок; РБ - релейный блок.

Рисунок 2.1- Функциональная блок-схема источника питания

Рисунок 2.2-Принципиальная электрическая схема силовой цепи источника питания

Этот ток является минимальным током источника. Дроссели L>в> выполняют также функции сглаживающих фильтров на малых токах и предотвращают возникновение автоколебательного режима при глубоком регулировании.

ВИП обеспечивает также необходимое напряжение холостого хода – 200 В для сварки в среде гелия и 100 В для сварки в среде аргона. В процессе сварки горят одновременно обе дуги. Маломощная дуга обеспечивает сигналы обратной связи по току и напряжению, необходимые для получения вертикального участка внешней характеристики источника до зажигания сварочной дуги. Совмещение двух существенно различных по форме внешних характеристик, когда маломощный вспомогательный источник имеет достаточное для надежного возбуждения дуги напряжение, а остальной источник - вертикальную внешнюю характеристику в диапазоне рабочих напряжений, позволяет существенно снизить напряжение холостого хода основного источника питания сварочной дуги, а следовательно, потребляемую мощность , массу, габаритные размеры, повысить КПД и коэффициент мощности. Ток возбуждения составляет около 3% от номинального сварочного тока.

Силовой выпрямитель V выполняет также функции формирования внешней характеристики, стабилизатора и коммутатора тока, модулятора импульсов и регулятора тока дежурной дуги при импульсной сварке. Температурная защита тиристоров обеспечивается специальным релейным блоком РБ. Датчиком температуры является терморезистор, установленный в радиаторе тиристора, который включен последним в контуре водяного охлаждения и, следовательно, наиболее сильно нагрет. При превышении температуры охлаждающей воды над заданной срабатывает реле, отключающее силовую цепь и включающее сигнальную лампу. Другие электромагнитные реле блока определяют порядок работы элементов схемы при нажатии кнопок и выключателей, расположенных на панели управления и дублирующем пульте сварщика.

Измерительный элемент ИЭ, включенный последовательно в сварочную цепь, выдает сигнал обратной связи по току. Конструктивно он выполнен в виде трубки из коррозионно-стойкой стали с приваренными токоподводящими отводами. Постоянство электрического сопротивления ИЭ в процессе работы обеспечивается малым температурным коэффициентом сопротивления материала трубки и охлаждением трубки проточной водой.

Блок формирования импульсов БФИ выполнен по принципу «вертикального управления», заключающемуся в формировании пилообразного напряжения, сравнении его с напряжением управления и последующем формировании прямоугольных импульсов, положение которых во времени определяется результатом указанного сравнения и зависит от характера суммирующего импульса, поступающего на блок БФИ с блока регулирования тока БРТ. БФИ состоит из следующих основных узлов: входного устройства, создающего многофазную систему напряжений, синхронизированную с напряжением питающей сети; фазосдвигающего устройства, обеспечивающего изменения фазы управления импульсов относительно напряжения питающей сети; выходного усилителя, осуществляющего усиления и формирование управляющих импульсов. Работа источника питания в переходном и импульсном режимах обеспечиваются двойными импульсами, которые генерирует БФИ благодаря соответствующему соединению трех каналов управления.

Блок регулирования тока БРТ выполнен по схеме дифференциального усилителя постоянного тока на транзисторах. Суммирующие сигналы, которые поступают на блок V с блока БРТ через блок БФИ, обеспечивают плавное регулирование сварочного тока во всем рабочем диапазоне; плавное нарастание тока в начале и плавное снижение в конце сварки;

Формирование внешней характеристики источника; стабилизацию рабочего тока при изменениях длины дуги и напряжения питающей сети; импульсную коммутацию тока и модуляцию импульса (см.выше).

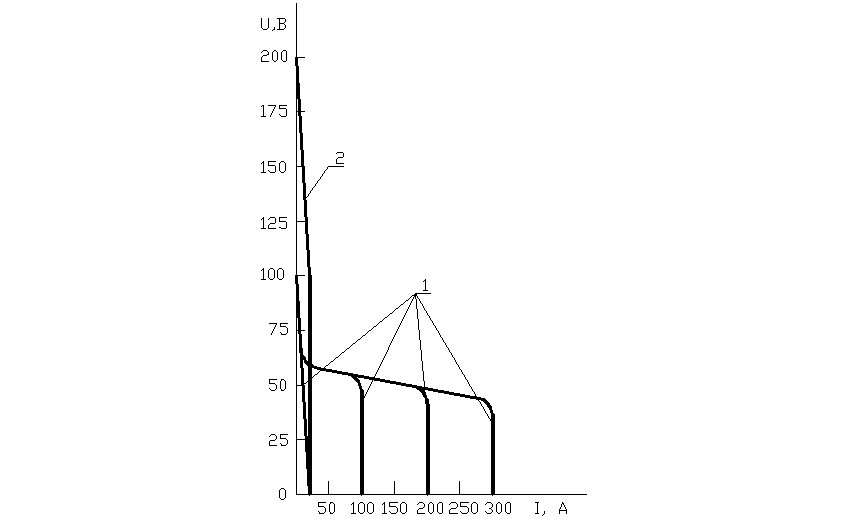

Триггерный блок ТБ служит для задания импульсного режима работы источника питания и обеспечивает независимое регулирование длительности импульсов и пауз, которое кратно целому числу периодов синусоидального напряжения сети. Триггерный блок обеспечивает возбуждение , периодически повторяющихся, регулируемых по продолжительности и частоте импульсов напряжения, которые через блоки БРТ и БФИ задают режим работы блоку V. Регулирование тока дежурной дуги при импульсной сварке осуществляется с помощью этих же импульсов, которые подаются на промежуточный транзистор в блоке регулирования, а с него – на резистор регулирования дежурного тока, установленный на пульте управления источником, и выходной транзистор блока БРТ. На рисунке 2.3. приведены внешние характеристики источника питания.

1-внешние характеристики силового блока V;

2- внешняя характеристика блока ВИП.

Рисунок 2.3 – Внешние характеристики источника питания

Технические характеристика источника питания следующие: климатическое испытание, категория размещения УЗ; нижнее течение температуры окружающего воздуха +5°; номинальный сварочный ток 315А; пределы регулирования тока дежурной дуги 8-120А; режим работы ПН 60% продолжительность цикла сварки 60 мин; номинальное рабочее напряжение 30В; номинальное напряжение питающей сетки 380В; габаритные размеры 520х700х1195 мм; масса не более 380 кг.

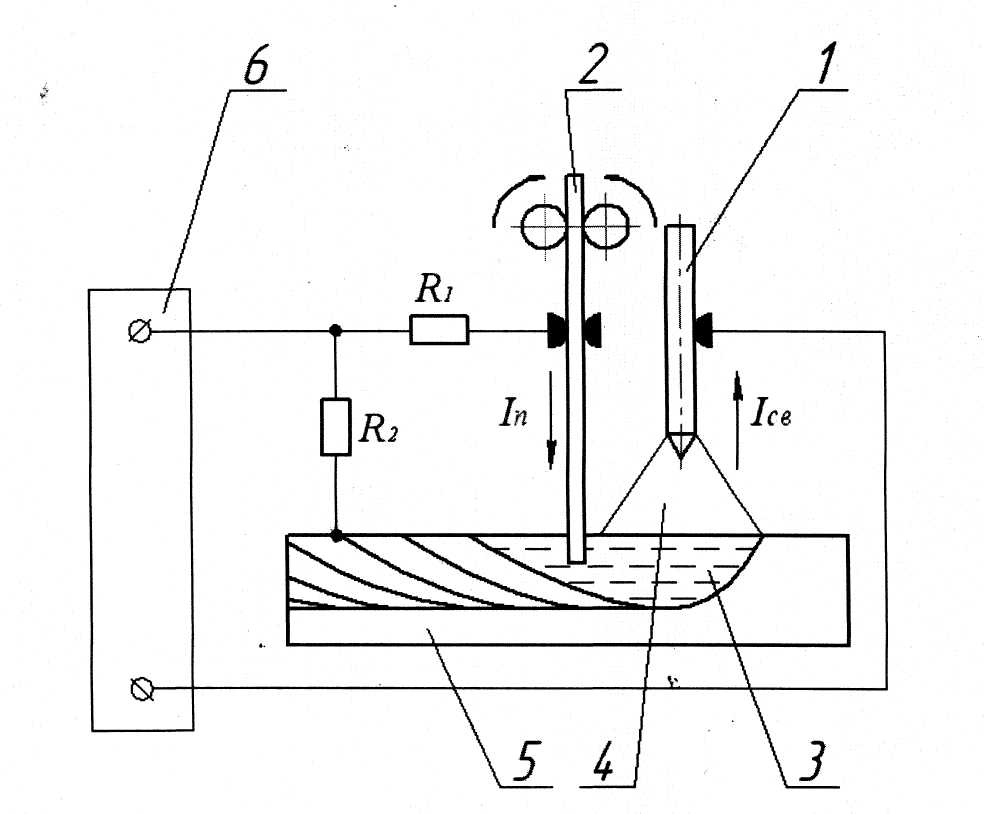

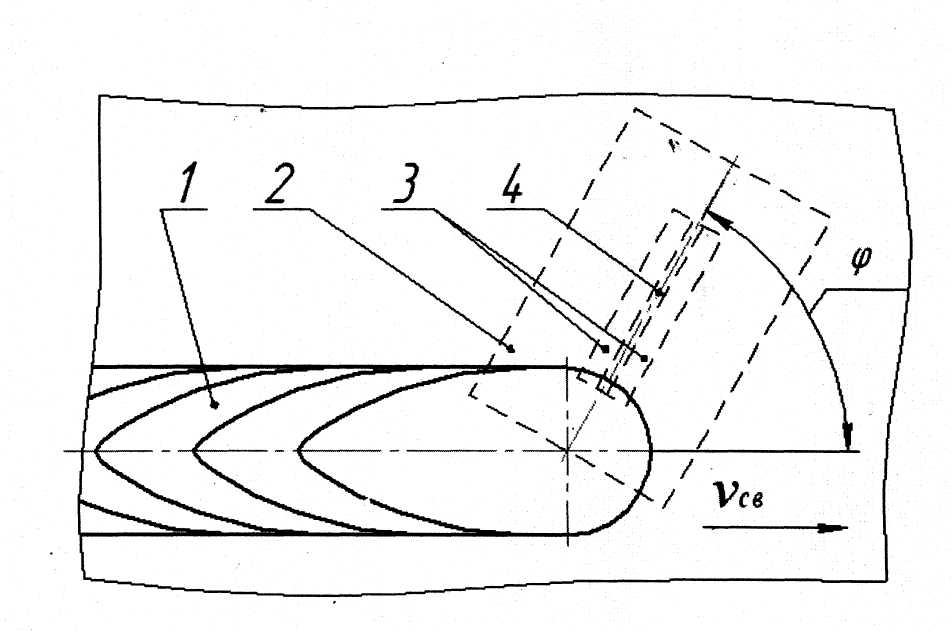

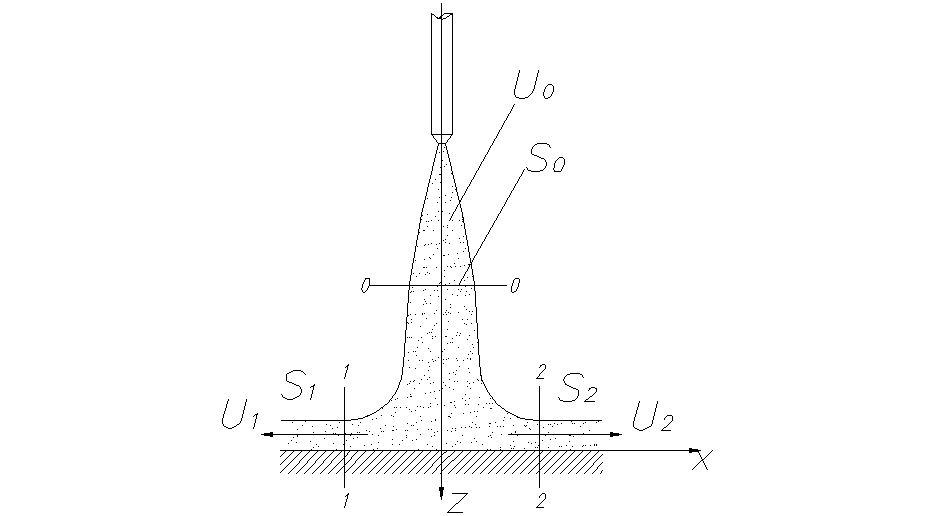

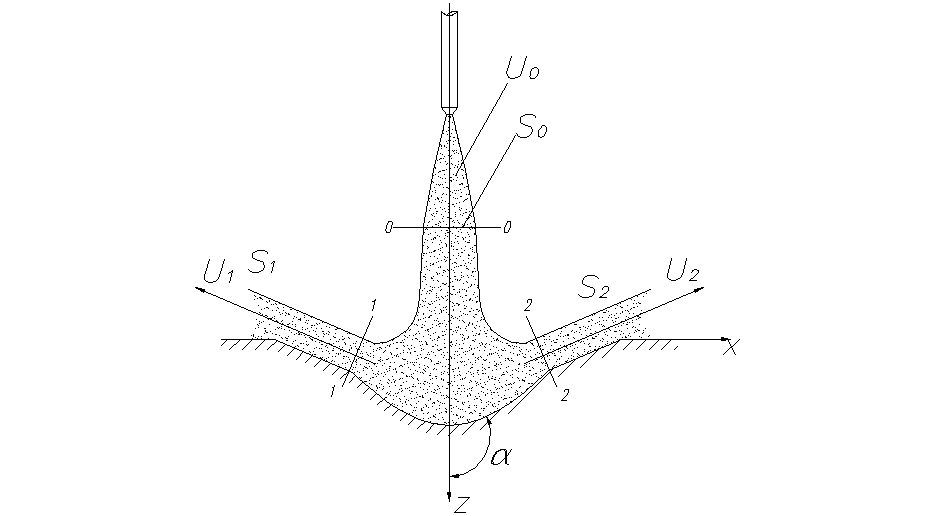

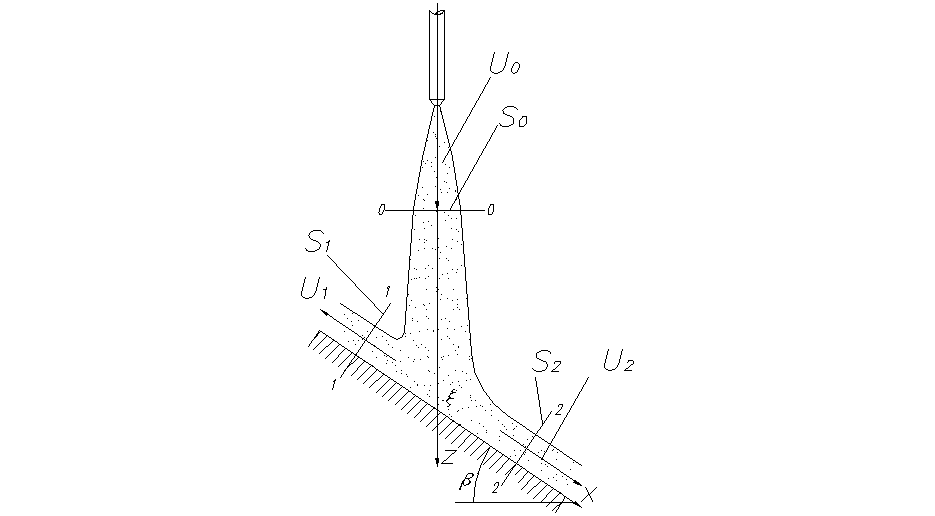

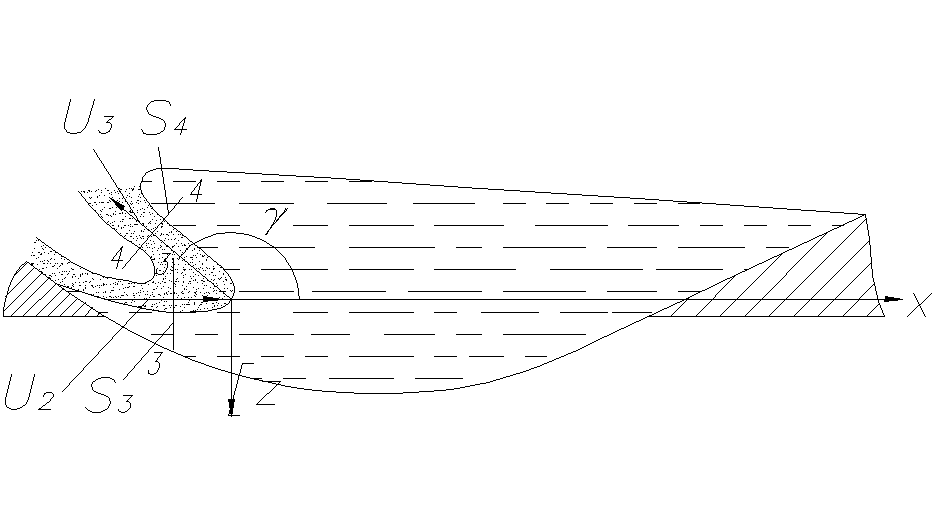

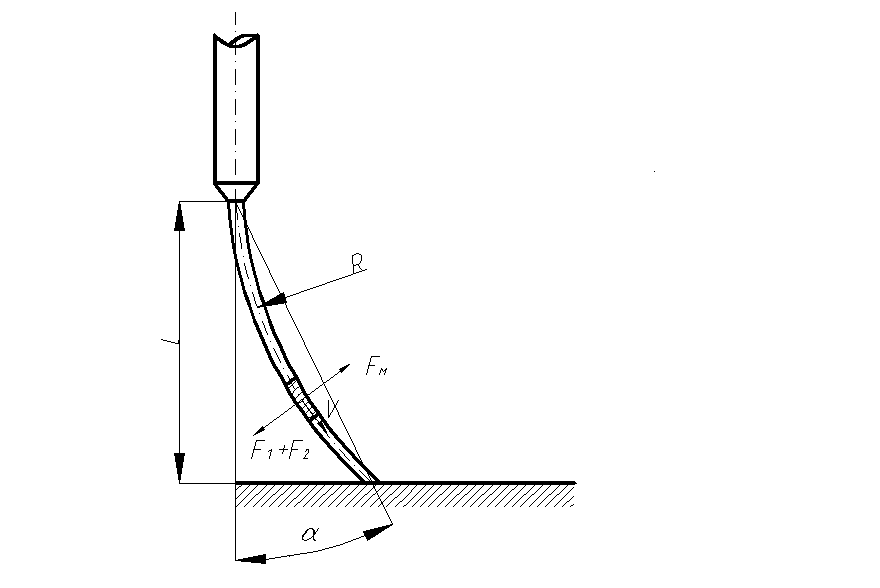

Вольфрамовый электрод подключен к отрицательному полюсу источника питания, свариваемое изделие и присадочную проволоку – к положительному полюсу (рисунок 2.4). шунтировании токоподвода к изделию присадочной проволокой через неё протекает часть общего тока источника питания. В соответствии с первым законом Кирхгофа общий ток при этом сохраняется неизменным, а ток в токоподводе к изделию уменьшается на величину тока In, протекающего в проволоке.

1 – вольфрамовый электрод; 2 – присадочная проволока; 3 – сварочная ванна; 4 – сварочная дуга; 5 – изделие; 6 – источник питания

Рисунок 2.4 – Схема процесса сварки.

Проволоку вводим в ванну позади дуги вблизи анодного пятна на регулируемом расстоянии от вольфрамового катода в этом случае получение дуги оказывает тепловое воздействие на проволоку, а ионизация окружающего дугу пространства обуславливает протекание тока через проволоку с ванной. Таким образом нагрев и плавление проволоки происходит от воздействия трех источников теплоты: теплового излучения дуги q>u>, теплоты сварочной ванны q>в> , а также джоулевой теплоты q>дж>, выделяющейся в проволоке при прохождении через неё тока I>n>.

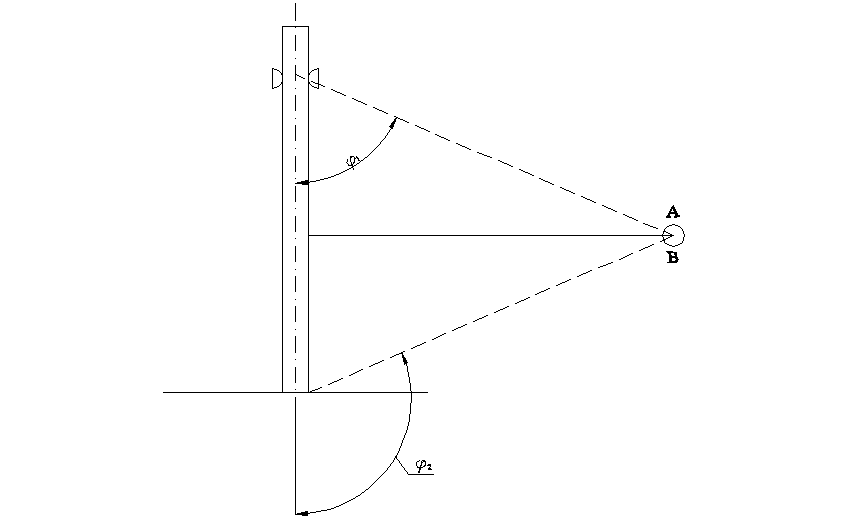

Протекающий через присадочную проволоку ток I>n> в произвольной точке А сварочной дуги (рисунок 2.5) создает магнитное поле

В =

(2.1)

(2.1)

где

-

магнитная постоянная;

-

магнитная постоянная;

-

относительная магнитная постоянная

проницаемость магнитика.

-

относительная магнитная постоянная

проницаемость магнитика.

r>0 >– расстояние от присадочной проволоки до произвольной точки А дуги;

φ>1> и φ>2> – углы ,образованные радиус векторами, проведенными в точку А из начала и конца токоведущей части присадочной проволоки.

Рисунок 2.5 – К определению магнитной индукции в произвольной точке сварочной дуги.

Это поле воздействуя на дугу как на проводник с током, отключает её «углом вперед» [28]. Чем больше I>n>, тем больше индукция магнитного поля и угол отключения дуги. Очевидно, максимального значения последний достигает при

I>n> = I>св>.

2.2 Аппаратура и методика исследования распределения тока в зоне сварки

О возможности определения характера растекания тока по изделию, для случая сварки встык сравнительно тонких листов непрерывно действующей дугой, известно [43]. Теоретически такая задача сводится к решению дифференциального уравнения в частных производных эллиптического типа:

(2.2)

(2.2)

где

- коэффициент электропроводности

материала, являющегося в общем случае

функцией координат

- коэффициент электропроводности

материала, являющегося в общем случае

функцией координат

,

,

;

;

-

потенциал электрического поля.

-

потенциал электрического поля.

Пренебрегая неоднородностью

металла в работе [43] электропроводность

свариваемых пластин определялась как

функция температуры

и

вычислялось по формуле Лоренца:

и

вычислялось по формуле Лоренца:

,

(2.3)

,

(2.3)

где

-

коэффициент теплопроводности;

-

коэффициент теплопроводности;

-

коэффициент пропорциональности.

-

коэффициент пропорциональности.

Температурное Т (х,y) принималось плоскопараллельными и для предельного установившегося состояния строилось согласно уравнению:

,

(2.4)

,

(2.4)

где

-

эффективная тепловая мощность дуги;

-

эффективная тепловая мощность дуги;

-

толщина пластины;

-

толщина пластины;

-скорость

сварки;

-скорость

сварки;

-коэффициент

температуропроводности;

-коэффициент

температуропроводности;

-

функция Бесселя от мнимого аргумента

второго рода нулевого порядка;

-

функция Бесселя от мнимого аргумента

второго рода нулевого порядка;

-

расстояние от центра источника тепла

до интересующей нас точки;

-

расстояние от центра источника тепла

до интересующей нас точки;

-

коэффициент температуроотдачи;

-

коэффициент температуроотдачи;

-

коэффициент теплоотдачи;

-

коэффициент теплоотдачи;

-удельная

теплоемкость;

-удельная

теплоемкость;

-плотность.

-плотность.

При принятых допущениях уравнение (2.2) решалось с помощью электрических аналогий путем моделирования на электропроводной бумаге. При этом область сварочной ванны на модели обратной задачи вырезалось.

Таким образом, в работе [43] решена конкретная задача распределения тока по пластине при сварке непрерывно действующей дугой, однако не рассматривается картина растекания тока в сварочной ванне, хотя магнитные поля именно этих токов оказывают существенное влияние на положение сварочной дуги и расплавленного металла в объеме сварочной ванны. Более того, без рассмотрения растекания токов в зоне сварки нельзя получить достоверную картину распределения тока и в прилегающих участках основного металла.

В наших исследованиях изучения

характера распределения тока в зоне

сварки проводилось путем регистрации

интенсивности магнитного поля зондирующего

тока

в

различных участках высокотемпературной

области. Необходимость создания в зоне

сварки зондирующего тока была вызвана

тем, что при установившихся значениях

сварочного регистрация интенсивности

его магнитного поля связана с рядом

технических трудностей.

в

различных участках высокотемпературной

области. Необходимость создания в зоне

сварки зондирующего тока была вызвана

тем, что при установившихся значениях

сварочного регистрация интенсивности

его магнитного поля связана с рядом

технических трудностей.

Зондирующей ток изменялся по

синусоидальному закону

,

где

,

где

-амплитуда

зондирующего тока с циклической частотой

, позволяющей получать необходимую

информацию о распределении его магнитного

поля по исследуемой области. При этом

полярности сварочного и зондирующего

токов совпадали.

-амплитуда

зондирующего тока с циклической частотой

, позволяющей получать необходимую

информацию о распределении его магнитного

поля по исследуемой области. При этом

полярности сварочного и зондирующего

токов совпадали.

Представление о распределении магнитного поля зондирующего тока получали посредством регистрации амплитуды, наведенной э.д.с. на обмотке магнитной головки, в различных участках исследуемой области.

Функциональная схема установки для исследования характера распределения тока в зоне сварки приведена на рисунке 2.6.

1-звуковой генератор; 2-согласующий усилитель; 3-магнитная головка;4- электродвигатель; 5- усилитель мощности; 6-шлейфовый осциллограф; 7- источник сварочного тока.

Рисунок 2.6 - Функциональная схема установки для исследования распределения тока в зоне сварки

В её состав входит генератор зондирующего тока 1; согласующий усилитель2; магнитная головка 3; электродвигатель 4; усилитель мощности 5; шлейфовый осциллограф 6; источник сварочного тока 7.

Выходной сигнал блока 7 служил непосредственно для сварки. источником зондирующего сигнала являлся генератор 1. частота и амплетуда сигнала генератора устанавливались органами регулировки. Величина последнего параметра выбиралась такой, чтобы сигнал магнитной головки 3 имел достаточную амплитуду для последующей качественной обработки. Частота сигнала генератора не превышала 500Гц.

Выходной сигнал генератора 1 усиливался согласующим усилителем 2 и затем поступал в зону сварки. Здесь зондирующий ток распределялся аналогично сварочному, в соответствии со значениями проводимости в различных точках.

Регистрация интенсивности

магнитного поля зондирующего тока

осуществлялась с помощью магнитной

головки 3, которая устанавливалась на

торце вала электродвигателя 4 таким

образом, чтобы при его вращении один

конец рабочего зазора головки совпадал

с осью электрода, а другой описывал

окружность в плоскости, расположенной

параллельно плоскости свариваемого

образца. Схема расположения магнитной

головки приведена на рисунке 2.7. при

таком положении рабочего зазора, через

магнитопровод головки замыкался

магнитный поток, соответствующий

величине зондирующего тока, протекающего

в области определяемым углом поворота

вала

электродвигателя.

вала

электродвигателя.

1-сварочная ванна; 2-магнитная головка; 3-магнитопровод головки; 4- рабочий зазор головки.

Рисунок 2.7 - Схема расположения магнитной головки

Выходной сигнал магнитной головки, с амплитудой, пропорциональной величине зондирующего тока, поступал на вход усилителя мощности 5. последний необходим для записи сигнала магнитной головки с помощью шлейфового осциллографа 6.

Эксперименты проводились при сварке пластин 500х300х2 мм из сплава ОТ4 вольфрамовым электродом в аргоне дугой прямой полярности с постоянной погонной энергией. Токоподвод к свариваемой пластине осуществляется с помощью медных полос по всей длине её наибольших сторон. Характер распределения тока изучали при квазиустановившемся процессе сварки, выполняемой вдоль токопроводящих полос по оси пластины.

В ходе экспериментов магнитная

головка устанавливалась в исходное

положение, соответствующее значению

угла её поворота

,

где с наступлением квазиустановившегося

процесса сварки выходной сигнал усилителя

мощности 5 регистрировался осциллографом.

Затем, в течении процесса сварки головка

поворачивалась на угол

,

где с наступлением квазиустановившегося

процесса сварки выходной сигнал усилителя

мощности 5 регистрировался осциллографом.

Затем, в течении процесса сварки головка

поворачивалась на угол

,

где регистрация сигнала возобновлялась.

При

,

где регистрация сигнала возобновлялась.

При

цикл измерений завершался. осциллограммы

полученные

цикл измерений завершался. осциллограммы

полученные

и

и

,

сопоставлялись. При этом, разброс

результатов измерений не превышал 4%.

,

сопоставлялись. При этом, разброс

результатов измерений не превышал 4%.

2.3 Методика исследования отклонения дуги магнитным полем

Экспериментальное исследование

отклонения сварочной дуги в магнитном

поле тока

,

протекающего по присадочной проволоке,

проводили методом фотографирования

дуги с последующим фотометрировании

пленок на микрометре МФ-2 по направлениям,

перпендикулярным оси электрода.

,

протекающего по присадочной проволоке,

проводили методом фотографирования

дуги с последующим фотометрировании

пленок на микрометре МФ-2 по направлениям,

перпендикулярным оси электрода.

Эксперименты проводили для дуги

прямой полярности длиной

.

Использовали фотоаппарат «Зенит». Режим

фотографирования: светофильтр марки

Э-2; выдержка 1:125; диафрагма 5.6;

светочувствительность фотопленки 130

ед.

.

Использовали фотоаппарат «Зенит». Режим

фотографирования: светофильтр марки

Э-2; выдержка 1:125; диафрагма 5.6;

светочувствительность фотопленки 130

ед.

Дугу зажигали на медной водоохлаждаемой пластине, токоподвод к которой осуществляли через медный стержень , имитирующий присадочную проволоку (рисунок 2.4) и собственно токоподвод через сопротивление R, величина которого в ходе экспериментов изменялась.

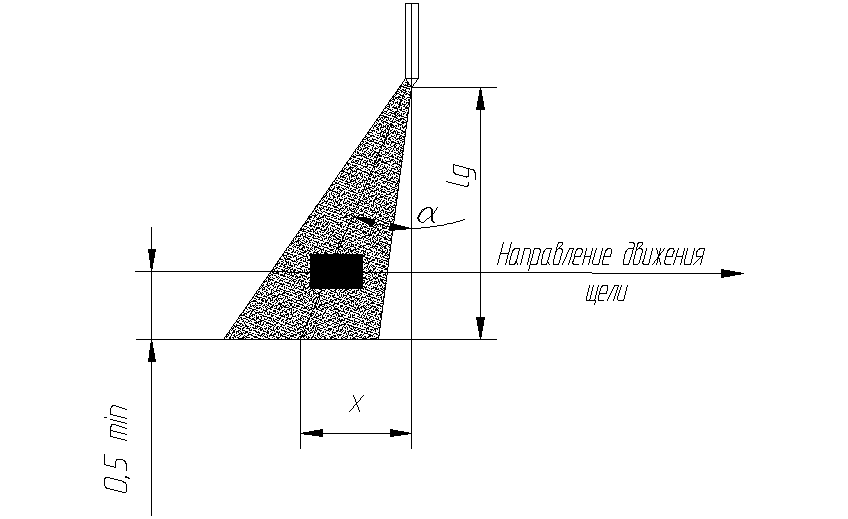

Полученные после фотографирования негативные кадры дуги на фотопленке фонтометрировали по линиям находящихся на расстоянии 0,5 мм от основания дуги (анодного пятна). Схема фотометрирования представлена на рисунке 2.8.

Рисунок 2.8 – Схема фотометрирования пленок.

За единицу интенсивности засветки негатива принимали величину, называемую относительной интенсивностью засветки

(2.5)

(2.5)

где А>0> – отсчет по шкале микрофонтомера для незасвеченной пленки;

А – то же, только для засвеченных пленок на негативе.

Оптимальный размер щели l>щ> микрофонтомера обеспечивающий достаточную чувствительность замеров, находится в пределах 3 мм. интервал фонтометрирования принимаем, исходя из возможностей прибора МФ-2, равный 0,5 мм.

Зависимость

от

тока

от

тока

определили из отношения:

определили из отношения:

…………

(2.6)

…………

(2.6)

где х

– расстояние от максимальных

фонтоночернений нормально горящей дуги

и дуги в магнитном поле тока

;

;

-

длина дуги.

-

длина дуги.

3. Результаты исследований

3.1 Распределение тока в зоне сварки

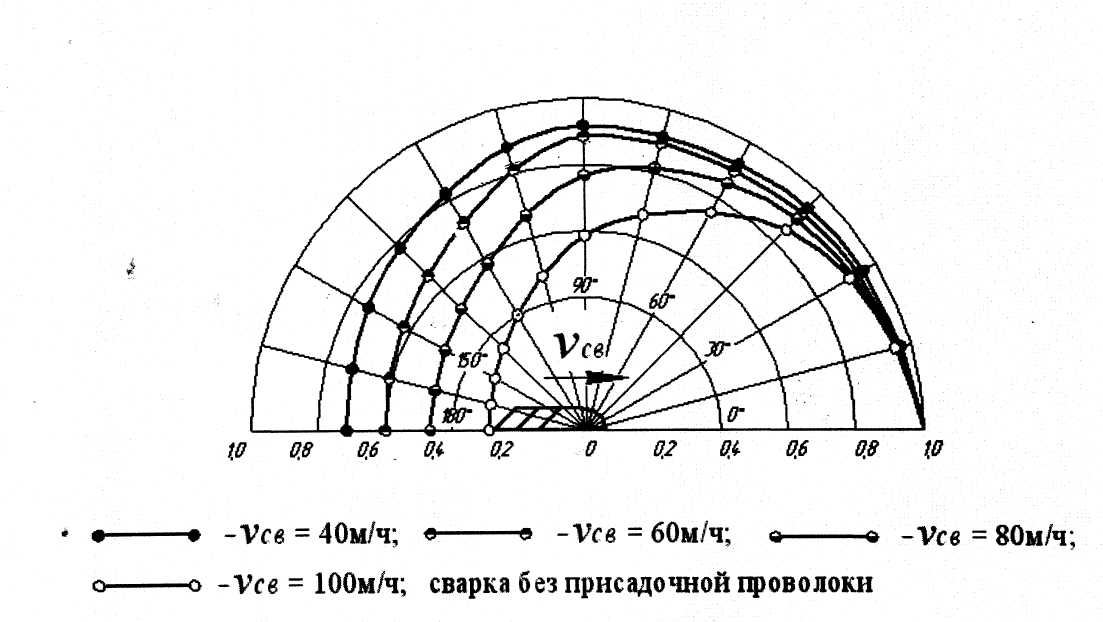

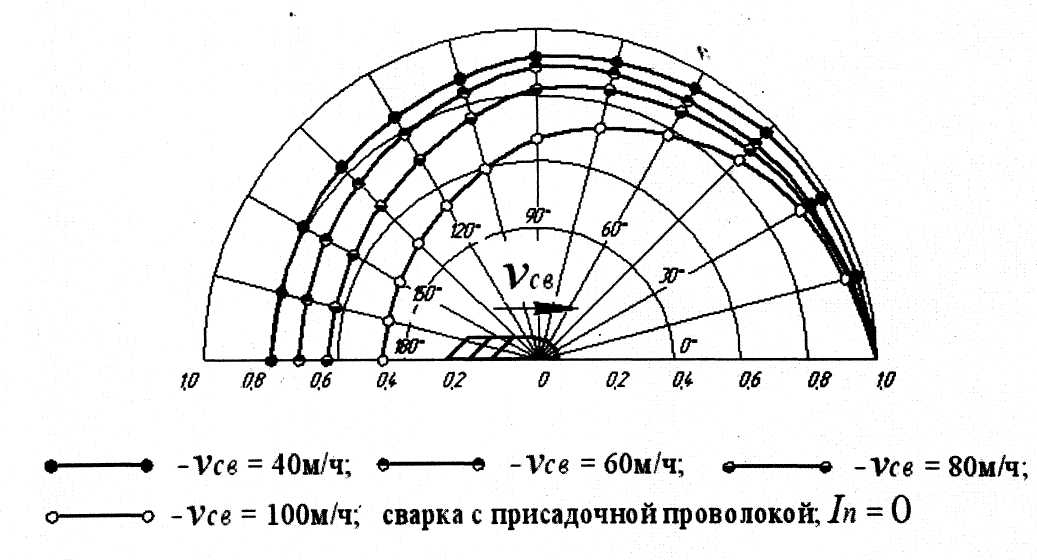

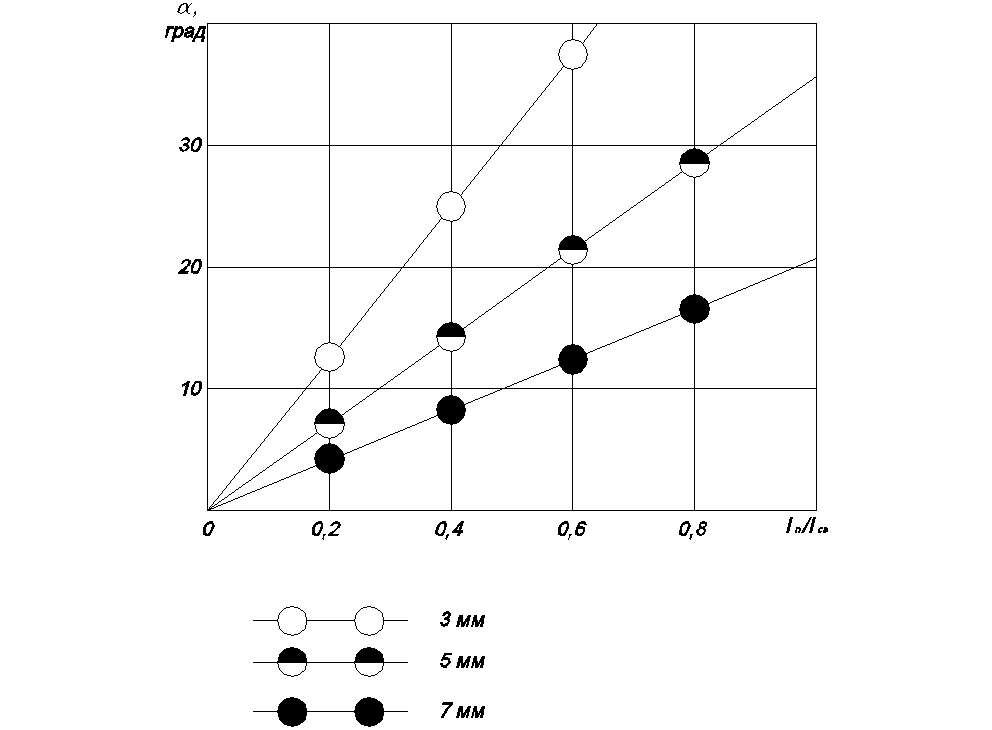

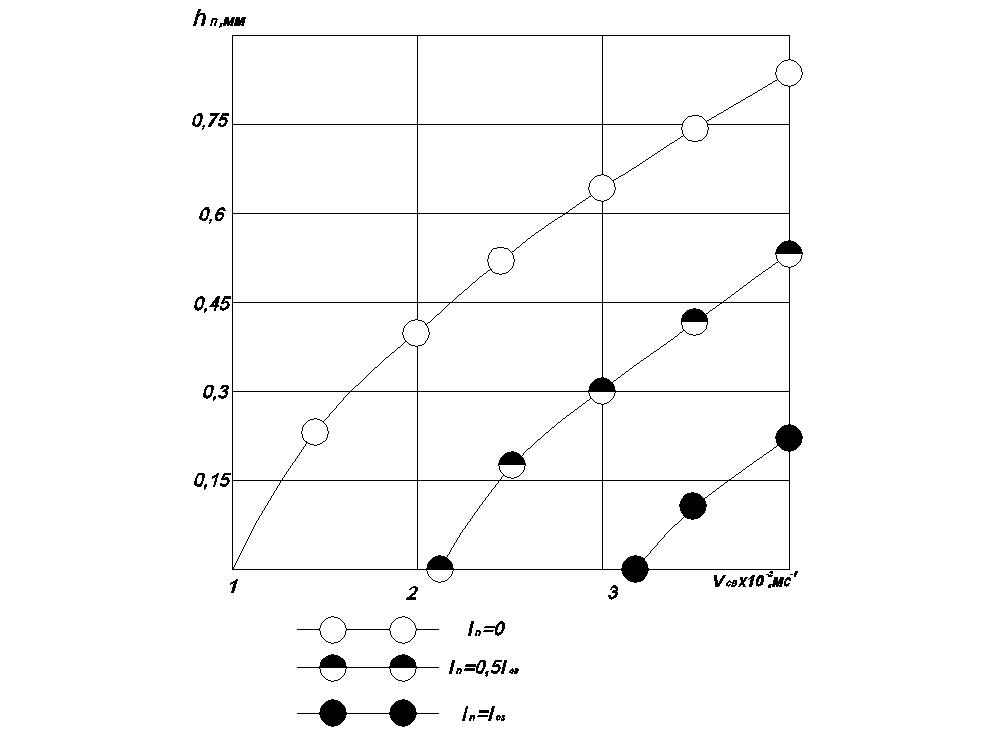

Зависимости распределения тока

по пластине в зоне сварки, характеризуемые

отношением

,

где А(φ) – амплитуда наведённой э.д.с.

на

обмотке магнитной головки при её повороте

на угол φ ; ||А(φ)|| = max |А(φ)|,

0≤φ≤2π, от скорости сварки

V>св> и величины

тока I>n> в

присадочной проволоке приведены

соответственно, на рисунках 3.1, 3.2 и 3.3.

,

где А(φ) – амплитуда наведённой э.д.с.

на

обмотке магнитной головки при её повороте

на угол φ ; ||А(φ)|| = max |А(φ)|,

0≤φ≤2π, от скорости сварки

V>св> и величины

тока I>n> в

присадочной проволоке приведены

соответственно, на рисунках 3.1, 3.2 и 3.3.

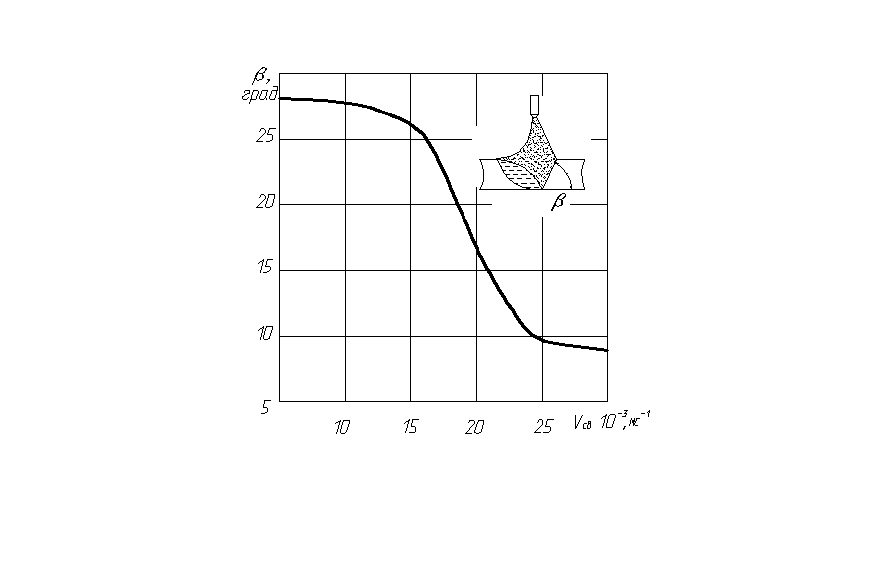

Рисунок

3.1 – Влияние скорости сварки на

распределение тока по пластине в зоне

сварки

Рисунок

3.1 – Влияние скорости сварки на

распределение тока по пластине в зоне

сварки

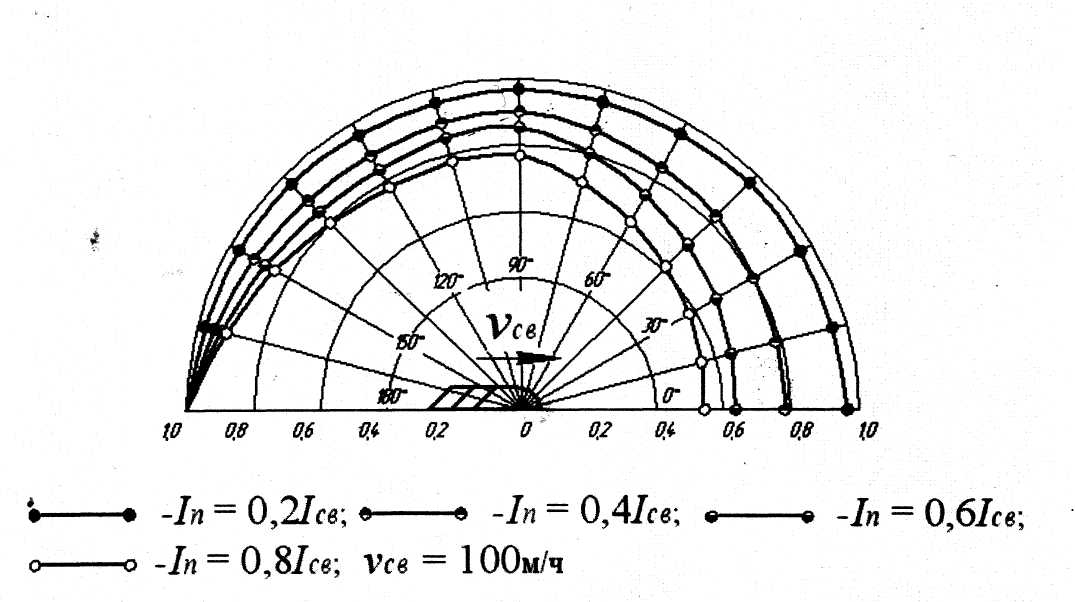

Рисунок 3.2 – Влияние присадочной проволоки на распределение тока по пластине в зоне сварки

Рисунок

3.3 – Влияние тока в присадочной проволоке

на распределение тока по пластине в

зоне сварки

Рисунок

3.3 – Влияние тока в присадочной проволоке

на распределение тока по пластине в

зоне сварки

Как следует из рисунка 3.1, по мере

повышения скорости сварки, распределение

тока по пластине в зоне сварки

увеличивается. Так, увеличение скорости

сварки с 40 до 60 м/ч

приводит к снижению

величины

от

0,73 до 0,6; с 60 до 80м/ч от 0,6 до 0,48; с 80 до

100м/ч от 0,48 до 0,32.

от

0,73 до 0,6; с 60 до 80м/ч от 0,6 до 0,48; с 80 до

100м/ч от 0,48 до 0,32.

Перераспределение тока по пластине с повышением скорости сварки, при неизменном месте токоподвода, связано с изменением температурных полей в зоне сварки [14, 15]. При этом, геометрии сварной ванны, описываемая изотермой плавления, очевидно, играет существенную роль.