Проектирование центральной ремонтной мастерской хозяйства

Министерство сельского хозяйства Российской Федерации

Федеральное государственное образовательное учреждение

высшего профессионального образования

"Алтайский государственный аграрный университет"

Кафедра "Технология конструкционных материалов и ремонт машин"

Дисциплина "Проектирование предприятий технического сервиса"

Курсовой проект

Тема "Проектирование центральной ремонтной мастерской хозяйства"

Выполнил

студент 255 "с" группы

Горбунов А.С.

Номер зачетной книжки: 062024

Проверил: Митин Е.А.

Барнаул 2011

Аннотация

Актуальность проекта определяется тем, что в настоящий момент в России существует значительный потенциал для повышения эффективности сельскохозяйственного производства с целью полного удовлетворения населения в продуктах питания, а промышленность в сырье и это невозможно без высокопроизводительной и надежной техники. Таким образом, учитывая многогранность проблемы, изучение проблем, связанных с повышением надежности техники в нашей стране, приобретает особую значимость.

Задачей курсового проекта является изучение вопросов проектирования предприятий технического сервиса, которую необходимо решать специалистам по техническому обслуживанию и ремонту машин в АПК.

Проект состоит из введения, десяти глав, списка использованной литературы, приложений, графической части.

Во введении отмечается актуальность изучаемой темы, формулируется цель и задачи курсового проекта.

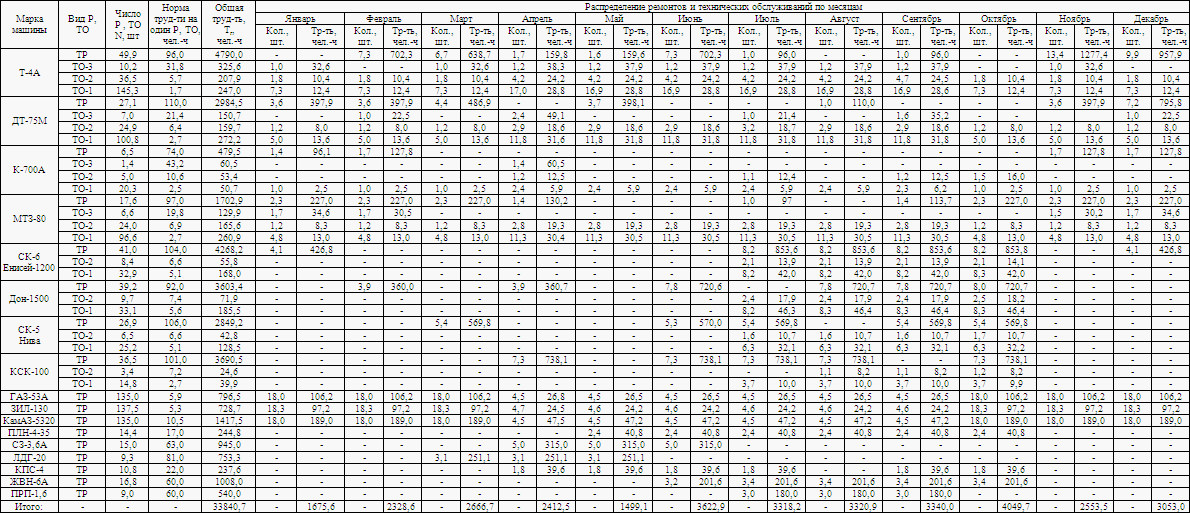

В первой главе рассчитывается годовое количество ремонтно-технических воздействий по разным видам машин.

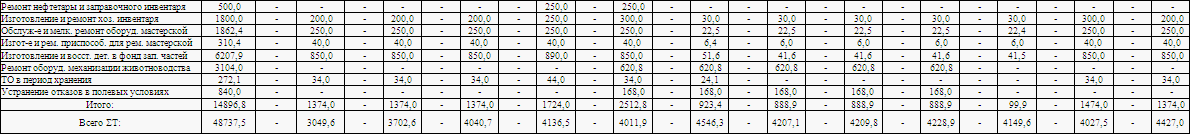

Во второй главе рассчитывается и распределяется трудоемкость ремонтно-технических воздействий по ремонтно-обслуживающим предприятиям.

В третьей главе выбирается режим работы предприятия, и рассчитываются фонды времени.

В четвертой главе трудоемкость ЦРМ распределяется на двенадцать месяцев 2010 года. И на основе этих данных строиться график загрузки ЦРМ хозяйства.

В пятой главе организовывается производственный процесс капитального ремонта трактора МТЗ-80, представляется в виде линейного графика.

В шестой главе выбирается типовой проект ЦРМ.

В седьмой главе рассчитываются производственные участки.

В восьмой главе отмечается компоновка производственного корпуса и технологическая планировка участков. Строиться план ЦРМ.

В девятой главе выбирается подъемно-транспортное оборудование.

В десятой главе отмечается техника безопасности на участке испытания и регулировки двигателя.

При написании курсового проекта было использовано пять источников литературы.

Приложения содержат листы и спецификации графической части проекта.

Курсовой проект выполнен на 44 листах формата А4, содержит 10 таблиц, включает 6 приложений. А также 3 листа графической части формата А1.

Содержание

Аннотация

Введение

1. Расчет годовой программы работ ремонтных предприятий

2. Распределение ремонтных работ между звеньями ремонтной сети

3. Режим работы предприятия и фонд времени

4. Годовой календарный план работ и график загрузки ЦРМ хозяйства

5. Организация производственного процесса

6. Выбор центральной ремонтной мастерской хозяйства

7. Расчет производственных участков

7.1 Состав производственных участков и вспомогательных помещений

7.2 Распределение трудоёмкости по участкам

7.3 Расчет производственных рабочих

7.4 Определяем количество вспомогательных рабочих, ИТР, служащих, младшего обслуживающего персонала

7.5 Расчет и подбор ремонтно-технологического оборудования

7.6 Определение площади ремонтного предприятия

8. Общая компоновка производственного корпуса и технологическая планировка участка

9. Выбор подъёмно-транспортного оборудования

10. Безопасность труда

Список использованной литературы

Введение

Повышение эффективности сельскохозяйственного производства с целью полного удовлетворения населения в продуктах питания, а промышленности в сырье невозможно без высокопроизводительной техники.

В сельскохозяйственном производстве используется большое количество тракторов, автомобилей, комбайнов и других сложных сельскохозяйственных машин, требующих в процессе своей эксплуатации систематического выполнения различных работ по техническому обслуживанию и ремонту. При этом основной объём работ осуществляется силами мастерской хозяйств. Это объясняется необходимостью проведения на месте различных плановых видов технического обслуживания и простых видов ремонта, внеплановых аварийных ремонтов машин и почвообрабатывающих орудий, оборудования животноводческих ферм, а также необходимостью выполнения работ по изготовлению нестандартного оборудования и оснастки.

За годы реформирования резко снизилось качество технического сервиса машин в АПК, обслуживание и ремонт проводится с нарушением требований нормативно-технической документации. Основной причиной этого является несоблюдение регламентных работ, отсутствие диагностического и технологического оборудования. Мастерские хозяйств не укомплектованы мастерами-наладчиками, диагностическое оборудование не соответствует требованиям, определяющим качественное проведение диагностирования.

Поэтому, изучение вопросов проектирования предприятий технического сервиса является важной задачей, которую необходимо решать специалистам по техническому обслуживанию и ремонту машин в АПК.

1. Расчет годовой программы работ ремонтных предприятий

Все расчеты курсового проекта проведены по методике, представленной в методическом указании [3].

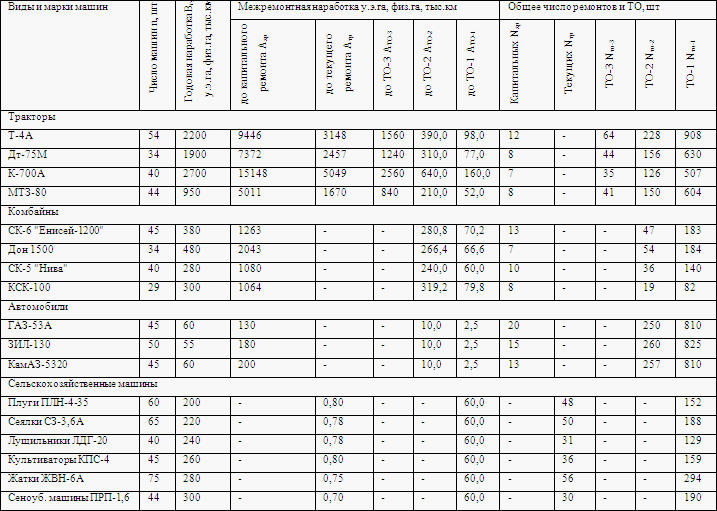

Для определения годовой программы работ необходимо рассчитать среднегодовое количество ремонтов и технических обслуживаний для машин данного вида и данной марки и установить виды ремонтных работ, выполняемых в ЦРМ.

Среднегодовое количество ремонтов и технических обслуживаний для машин данного вида и данной марки находят из выражений:

,

(1.1)

,

(1.1)

,

(1.2)

,

(1.2)

(1.3)

(1.3)

,

(1.4)

,

(1.4)

где N>КР>, N>ТО-3>, N>ТО-2>, N>ТО-1> - соответственно количество капитальных ремонтов и текущих обслуживании (ТО-3, ТО-2, ТО-1) по машинам данного вида и данной марки, шт;

B>Г> - плановая годовая наработка машины данного вида и данной марки (у.э.га для тракторов; физ.га для комбайнов; тыс.км пробега для автомобилей), данные берутся из задания на курсовой проект и сводятся в таблицу 1;

n - количество машин данного вида и данной марки, шт;

А>КР>, А>ТО-3>, А>ТО-2>, А>ТО-1> - наработка машины данного вида и данной марки между капитальными ремонтами и текущими обслуживаниями (ТО-3, ТО-2, ТО-1) в тех же единицах что и В>Г>.

Текущий ремонт автомобилей, тракторов и комбайнов количественно не планируется, а определяется только трудоемкость текущего ремонта в зависимости от пробега и наработки.

Годовая программа ремонта тракторов

Годовую программу ремонта тракторов разберем на примере трактора Т-4А. По формуле (1.1):

2200·54/9446=12,6 шт.

2200·54/9446=12,6 шт.

Принимаем N>КР>=12 шт.

По формуле (1.2):

=2200·54/1560-12=64,2

шт.

=2200·54/1560-12=64,2

шт.

Принимаем N>ТО-3>=64 шт.

По формуле (1.3):

=2200·54/390-(12+64)=228,6

шт.

=2200·54/390-(12+64)=228,6

шт.

Принимаем N>ТО-2>=228 шт.

По формуле (1.4):

=2200·54/98-(12+64+228)=908,2

шт.

=2200·54/98-(12+64+228)=908,2

шт.

Принимаем N>ТО-1>=908 шт.

Для остальных тракторов расчеты проводятся аналогично.

Полученные данные сводим в таблицу 1.

Годовая программа ремонта комбайнов

ТО-3 для комбайнов не проводят.

Годовую программу ремонта комбайнов разберем на примере комбайна СК-6 "Енисей-1200".

По формуле (1.1):

380·45/1263=13,5 шт.

380·45/1263=13,5 шт.

Принимаем N>КР>=13 шт.

По формуле (1.3):

=380·45/280,8-13=47,9

шт.

=380·45/280,8-13=47,9

шт.

Принимаем N>ТО-2>=47 шт.

По формуле (1.4):

=380·45/70,2-(13+47)=183,6

шт.

=380·45/70,2-(13+47)=183,6

шт.

Принимаем N>ТО-1>=183 шт.

Для остальных комбайнов расчеты проводятся аналогично.

Полученные данные сводим в таблицу 1.

Годовая программа ремонта автомобилей

ТО-3 для автомобилей не проводят. Годовую программу ремонта автомобилей разберем на примере автомобиля ГАЗ-53А.

По формуле (1.1):

60·45/130=20,8 шт.Принимаем N>КР>=20

шт.

60·45/130=20,8 шт.Принимаем N>КР>=20

шт.

По формуле (1.3):

=60·45/10-20

=250 шт.

=60·45/10-20

=250 шт.

Принимаем N>ТО-2>=250 шт.

По формуле (1.4):

Таблица 1- Годовая программа ремонта МТП

=60·45/2,5-(20+250)=810

шт.

=60·45/2,5-(20+250)=810

шт.

Принимаем N>ТО-1>=810 шт.

Для остальных автомобилей расчеты проводятся аналогично.

Полученные данные сводим в таблицу 1.

Годовая программа ремонта сельскохозяйственных машин

Сельскохозяйственные машины подвергаются текущему ремонту и

ТО-1.

Годовое количество текущих ремонтов:

N>Т.СХ>=К>ОХ >∙n, (1.5)

где К>ОХ> – коэффициент охвата текущим ремонтом.

Коэффициенты охвата текущим ремонтом приведены в таблице 1.

Годовую программу ремонта сельскохозяйственных машин разберем на примере плуга ПЛН-4-35.

По формуле (1.5):

N>Т.СХ >= 0,8·60=48 шт.

Принимаем N>Т.СХ> =48 шт.

По формуле (1.4):

=200·60

/60-48=152 шт.

=200·60

/60-48=152 шт.

Принимаем N>ТО-1> =152 шт.

Для остальных сельскохозяйственных машин расчеты проводятся аналогично.

Полученные данные сводим в таблицу 1.

2. Распределение ремонтных работ между звеньями ремонтной сети

Капитальный ремонт тракторов и автомобилей выполняется на специализированном предприятии по капитальному ремонту полнокомплектных машин. Капитальный ремонт комбайнов выполняется на специализированном предприятии по капитальному ремонту зерноуборочных и специальных комбайнов.

Ремонтно-обслуживающая база на центральной усадьбе обслуживает и ремонтирует весь машинно-тракторный парк хозяйства.

Объем ремонтно-технических воздействий для тракторов

Объём ремонтно-технических воздействий рассчитывается исходя из норм трудоёмкости на единицу ремонта или ТО и их количества:

Т=N·α, (2.1)

где Т - общая трудоёмкость работ, чел.-ч;

а - норматив трудоёмкости на один ремонт или ТО, чел.-ч.

Нормативы трудоемкости приведены в таблице 2.

Объем работ по текущему ремонту тракторов и автомобилей:

Т>т>=В>Г>·n·t /1000, (2.2)

где t - норматив трудоемкости на 1000 единиц наработки, чел.-ч.

Трудоемкость капитального ремонта трактора Т-4А.

По формуле (2.1):

Т>КР>=12· 325=3900 чел.-ч.

Трудоемкость ТО рассчитывается аналогично.

Трудоемкость ТР трактора Т-4А.

По формуле (2.2):

Т>ТР>=2200·54·96 /1000=11404,8 чел.-ч.

Для остальных тракторов расчеты проводятся аналогично.

Полученные данные сводим в таблицу 2.

Объем ремонтно-технических воздействий для комбайнов

Трудоемкость капитального ремонта комбайна СК-6 "Енисей-1200".

По формуле (1.7):

Т>КР>=13· 249=3237 чел.-ч.

Трудоемкость ТО рассчитывается аналогично.

Трудоемкость текущего ремонта комбайнов:

Т>Т.комб.>=В>Г>·n·t>к >/100, (2.3)

где t - норматив трудоемкости на 100 единиц наработки, чел.-ч.

Трудоемкость текущего ремонта комбайна СК-6 "Енисей-1200".

По формуле (2.3):

Т>Т.комб.>=380·45·104/100=17784 чел.-ч.

Для остальных комбайнов расчеты проводятся аналогично.

Полученные данные сводим в таблицу 2.

Объем ремонтно-технических воздействий для автомобилей

Трудоемкость капитального ремонта автомобиля ГАЗ-53А.

По формуле (2.1):

Т>КР>=20· 131=2620 чел.-ч.

Трудоемкость ТО рассчитывается аналогично.

Трудоемкость текущего ремонта автомобиля ГАЗ-53А.

По формуле (2.2):

Т>ТР>=60·45·5900 /1000=15930 чел.-ч.

Для остальных автомобилей расчеты проводятся аналогично.

Полученные данные сводим в таблицу 2.

Объем ремонтно-технических воздействий для сельскохозяйственных машин

Трудоемкость текущего ремонта плуга ПЛН-4-35.

По формуле (2.1):

Т>ТР>=48·17=816 чел.-ч.

Трудоемкость ТО рассчитывается аналогично.

Для остальных машин расчеты проводятся аналогично.

Полученные данные сводим в таблицу 2.

Таблица 2 - Распределение объемов работ

-

Виды и марки

машин

Вид ремонта, ТО

Число ремонтов, ТО

N, шт

Норма трудоемкости на ремонт, ТО, единицу наработки а, t, t>к> чел.-ч

Общая трудоемкость работ

Т, чел.-ч

Трудоемкость работ при распределении между ремонтно-обслуживающими предприятиями, чел.-ч

РОБ района

ЦРМ

Гараж

Машинный двор

РОБ (отделения,

бригады)

Передвижные средства (в поле)

1

2

3

4

5

6

7

8

9

10

11

Трактора

Т4-А

КР

12

325,0

3900,0

3900,0

-

-

-

-

-

ТР

-

96,0

11404,8

3421,4

4790,0

-

-

2395,0

798,4

ТО-3

64

31,8

2035,2

407,0

325,6

-

-

814,1

488,5

ТО-2

228

5,7

1299,6

259,9

207,9

-

-

519,9

311,9

ТО-1

908

1,7

1543,6

308,7

247,0

-

-

617,4

370,5

ДТ-75М

КР

8

227,0

1816,0

1816,0

-

-

-

-

-

ТР

-

110,0

7106,0

2131,8

2984,5

-

-

1492,3

497,4

ТО-3

44

21,4

941,6

188,3

150,7

-

-

376,6

226,0

ТО-2

156

6,4

998,4

199,7

159,7

-

-

399,4

239,6

ТО-1

630

2,7

1701,0

340,2

272,2

-

-

680,4

408,2

К-700А

КР

7

443,0

3101,0

3101,0

-

-

-

-

-

ТР

-

74,0

7992,0

7192,8

479,5

-

-

239,8

79,9

ТО-3

35

43,2

1512,0

1209,6

60,5

-

-

151,2

90,7

ТО-2

126

10,6

1335,6

1068,5

53,4

-

-

133,6

80,1

ТО-1

507

2,5

1267,5

1014,0

50,7

-

-

126,7

76,1

МТЗ-80

КР

8

184,0

1472,0

1472,0

-

-

-

-

-

ТР

-

97,0

4054,6

1216,4

1702,9

-

-

851,5

283,8

ТО-3

41

19,8

811,8

162,4

129,9

-

-

324,7

194,8

ТО-2

150

6,9

1035,0

207,0

165,6

-

-

414,0

248,4

ТО-1

604

2,7

1630,8

326,2

260,9

-

-

652,3

391,4

Комбайны

СК-6 "Енисей-1200"

КР

13

249,0

3237,0

3237,0

-

-

-

-

-

ТР

-

104,0

17784,0

10670,4

4268,2

-

-

1422,7

1422,7

ТО-2

47

6,6

310,2

31,0

55,8

-

-

97,7

125,7

ТО-1

183

5,1

933,3

93,3

168,0

-

-

294,0

378,0

Дон 1500

КР

7

370,0

2590,0

2590,0

-

-

-

-

-

ТР

-

92,0

15014,4

9008,6

3603,4

-

-

1201,2

1201,2

ТО-2

54

7,4

399,6

40,0

71,9

-

-

125,9

161,8

ТО-1

184

5,6

1030,4

103,0

185,5

-

-

324,6

417,3

СК-5 "Нива"

КР

10

236,0

2360,0

2360,0

-

-

-

-

-

ТР

-

106,0

11872,0

7123,2

2849,2

-

-

949,8

949,8

ТО-2

36

6,6

237,6

23,8

42,8

-

-

74,8

96,2

ТО-1

140

5,1

714,0

71,4

128,5

-

-

224,9

289,2

КСК-100

КР

8

445,0

3560,0

3560,0

-

-

-

-

-

ТР

-

101,0

8787,0

2636,1

3690,5

-

-

1230,2

702,9

ТО-2

19

7,2

136,8

13,7

24,6

-

-

43,1

55,4

ТО-1

82

2,7

221,4

22,1

39,9

-

-

69,7

89,7

Автомобили

ГАЗ-53А

КР

20

131,0

2620,0

2620,0

-

-

-

-

-

ТР

-

5,9

15930,0

11947,5

796,5

3186,0

-

-

-

ТО-2

250

11,8

2950,0

1770,0

-

1180,0

-

-

-

ТО-1

810

2,9

2349,0

1409,4

-

939,6

-

-

-

ЗИЛ-130

КР

15

159,0

2385,0

2385,0

-

-

-

-

-

ТР

-

5,3

14575,0

10931,3

728,7

2915,0

-

-

-

ТО-2

260

14,0

3640,0

2184,0

-

1456,0

-

-

-

ТО-1

825

3,5

2887,5

1732,5

-

1155,0

-

-

-

КамАЗ-5320

КР

13

200,0

2600,0

2600,0

-

-

-

-

-

ТР

-

10,5

28350,0

21262,5

1417,5

5670,0

-

-

-

ТО-2

257

21,5

5525,5

3315,3

-

2210,2

-

-

-

ТО-1

810

4,4

3564,0

2138,4

-

1425,6

-

-

-

Сельскохозяйственные машины

Плуги ПЛН-4-35

ТР

48

17,00

816,0

-

244,8

-

163,2

408,0

-

ТО-1

152

3,00

456,0

-

-

-

456,0

-

-

Сеялки СЗ-3,6А

ТР

50

63,00

3150,0

-

945,0

-

630,0

1575,0

-

ТО-1

188

3,00

564,0

-

-

-

564,0

-

-

Лущильники ЛДГ-20

ТР

31

81,00

2511,0

-

753,3

-

502,2

1255,5

-

ТО-1

129

3,00

387,0

-

-

-

387,0

-

-

Культиваторы КПС-4

ТР

36

22,00

792,0

-

237,6

-

158,4

396,0

-

ТО-1

159

3,00

477,0

-

-

-

477,0

-

-

Жатки ЖВН-6А

ТР

56

60,00

3360,0

-

1008,0

-

672,0

1680,0

-

ТО-1

294

0,55

161,7

-

-

-

161,7

-

-

Сеноуб. Машины ПРП-1,6

ТР

30

60,00

1800,0

-

540,0

-

360,0

900,0

-

ТО-1

190

2,00

380,0

-

-

-

380,0

-

-

Итого:

-

-

-

228376,9

135822,4

33840,7

20137,4

4911,5

22462,0

11202,9

3. Режим работы предприятия и фонд времени

Режим работы предприятия

Режим работы предприятия, то есть характер рабочей недели (количество рабочих дней, смен и их продолжительность) зависит от характера производства.

В ремонтных предприятиях режим работы планируется по прерывной рабочей неделе в одну смену.

Принимаем пятидневную рабочую неделю с двумя выходными днями, продолжительность смены составляет 8 ч, каждая восьмая суббота является рабочим днём.

Фонд времени

Номинальный фонд времени рабочего за расчетный период находят по формуле:

Ф>н.р>=(d>k>> >- d>в >- d>п >)·t>р>, (3.1)

где d>k>, d>в>, d>n> - число дней соответственно календарных, выходных, праздничных;

t>р> - продолжительность смены, ч. ( t>р >= 8 ч).

Номинальный фонд времени рабочего за январь.

По формуле (3.1):

Ф>н.р>=(31-10-6)·8=120 ч.

Номинальный фонд времени предприятия при работе в одну смену:

Ф>н>=Ф>н.о>=Ф>н.р>, (3.2)

где Ф>н>, Ф>н.о>, Ф>н.р> - номинальные фонды времени соответственно предприятия, оборудования и рабочего, ч.

Ф>н>=Ф>н.о>=Ф>н.р>=120 ч.

Для остальных месяцев расчеты проводятся аналогично.

Полученные данные сводим в таблицу 3.

Таблица 3 - Фонд времени на 2010 год

|

Фонд времени |

Месячный |

Годовой фонд времени |

|||||||||||

|

январь |

февраль |

март |

апрель |

май |

июнь |

июль |

август |

сентябрь |

октябрь |

ноябрь |

декабрь |

||

|

Число календарных дней, d>к> |

31 |

28 |

31 |

30 |

31 |

30 |

31 |

31 |

30 |

31 |

30 |

31 |

365 |

|

Число выходных дней, d>в> |

10 |

8 |

8 |

7 |

10 |

7 |

9 |

8 |

8 |

9 |

8 |

7 |

99 |

|

Число праздничных дней, d>n> |

6 |

1 |

1 |

- |

2 |

1 |

- |

- |

- |

- |

1 |

- |

12 |

|

Число рабочих дней, d>р> |

15 |

19 |

22 |

23 |

19 |

22 |

22 |

23 |

22 |

22 |

21 |

24 |

254 |

|

Номинальный фонд времени предприятия Ф>н>, ч |

120 |

152 |

176 |

184 |

152 |

176 |

176 |

184 |

176 |

176 |

168 |

192 |

2032 |

Действительный фонд времени рабочего:

Ф>д.р>=( d>k>> >-d>в >- d>n>> >- d>о>)·t>р> ·η>р>, (3.3)

где d>o> - число отпускных дней в планируемом периоде, шт;

η>р> - коэффициент, учитывающий невыход на работу по уважительным причинам (болезнь, выполнение государственных обязанностей).

Действительный фонд времени кузница.

По формуле (3.3):

Ф>д.р> =(365-99-12-24) ·8·0,88=1619,2 ч.

Для остальных рабочих расчеты проводятся аналогично.

Действительный фонд времени оборудования:

Ф>д.о> = Ф>н.о> ·η>о>, (3.4)

где η>о> - коэффициент, учитывающий простои оборудования на ремонте и техническом обслуживании.

Действительный фонд времени моечного и контрольно-испытательного оборудования за год.

По формуле (3.4):

Ф>д.о>=2032·0,97=1971,04 ч.

Действительный фонд времени металлорежущего оборудования за год.

По формуле (3.4):

Ф>д.о>=2032·0,98=1991,36 ч.

Для остального оборудования расчеты проводятся аналогично.

Действительный фонд времени рабочего места:

Ф>д.р.м> = Ф>н.о>, (3.5)

где Ф>д.р.м> - действительный фонд времени рабочего места с учетом сменности, час.

Ф>д.р.м> = Ф>н.о>> >=2032 ч.

Действительный фонд времени предприятия:

Ф>д> = Ф>н>, (3.6)

где Ф>д >- действительный фонд времени предприятия, час.

Ф>д> = Ф>н>> >=2032 ч.

4. Годовой календарный план работ и график загрузки ЦРМ хозяйства

Годовой календарный план работ

Годовой план работ составляется на основании годовой производственной программы, то есть количества ремонтируемых объектов по маркам и видам выполняемых работ, а также их трудоёмкости.

При составлении плана ремонтно-обслуживающих работ руководствуемся следующими рекомендациями:

1. Техническое обслуживание и ремонт тракторов и автомобилей необходимо планировать по круглогодовому графику в течение всего года по мере наработки. Практика показывает, что 65...80% годовой потребности в ремонтах тракторов удовлетворяется в зимний период и около 20...35% в летний, а для технического обслуживания эти цифры составляют соответственно 25...30% и 70...75%.

2. Сроки постановки на ремонт машин сезонного использования выбирать такие, когда машины наименее загружены или полностью свободны от работы.

3. Зерноуборочные комбайны рекомендуется ставить на ремонт после окончания уборочных работ и заканчивать не позднее, чем за месяц до начала уборки урожая.

4. Работы по ремонту машин и оборудования животноводческих ферм проводить в основном в пастбищный период.

Наряду с работами по техническому обслуживанию и ремонту машин, механизмов и оборудования ремонтные мастерские выполняют ещё целый ряд дополнительных работ. Так, для центральной ремонтной мастерской следует планировать следующие работы:

1. Ремонт нефтетары и заправочного инвентаря нефтебаз и складов топливо-смазочных материалов в объёме 350…500 чел.-ч;

2. Изготовление и ремонт хозяйственного инвентаря, и другие работы для хозяйства в объёме 1800…2000 чел.-ч;

3. Обслуживание и мелкий ремонт оборудования мастерской хозяйства в объёме 5…8% трудоемкости ремонта всех машин;

4. Изготовление и ремонт приспособлений и инструмента в объёме 0,5…1% трудоемкости ремонта всех машин;

5. Изготовление и восстановление деталей в фонд запасных в объёме 15…20% трудоемкости ремонта всех машин;

6. Ремонт оборудования механизации животноводческих ферм в объёме 10% трудоемкости ремонта всех машин;

7. Техническое обслуживание в период хранения, выполняемое рабочими ремонтной мастерской в объёме 1…2% трудоемкости ремонта машин, хранящихся на машинном дворе; 8. Устранение отказов машин в полевых условиях в объёме 30…35% трудоемкости работ по техническому обслуживанию машин, за исключением автомобилей.

Распределяем трудоемкость работ по месяцам и заполняем таблицу 4.

На основании данных полученных в таблице 4 строим план график загрузки мастерской (лист 1). Коэффициент равномерности загрузки:

,

(4.1)

,

(4.1)

где l - период ремонта (за год), мм; h>1>, h>2>, h>n> - вертикальные отрезки графика, не включая отрезки, ограничивающие график с правой и левой сторон, мм; к - отношение масштабов графика.

к=l/h>н.ср>, (4.2)

где h>н.ср> - средняя напряженность работы, мм.

Таблица 4 - Годовой план ремонтно-обслуживающих работ хозяйства

h>н.ср>= ,

(4.3)

,

(4.3)

ремонтный мастерская планировка подъемный транспортный

где

-

годовая трудоемкость ремонтно-обслуживающих

работ мастерской, чел.-ч;

-

годовая трудоемкость ремонтно-обслуживающих

работ мастерской, чел.-ч;

d>р.г> - число рабочих дней за год.

h>н.ср> = 48737,5/254 = 191,9 чел.-ч/день;

к = 381/191,9 = 2,0;

η = (381+(8,4+11,2+3,7+31,1+4,4+15,5+8,2+9,2+3,6+3,2+7,3)∙2) /381 = 1,6.

Чем ближе полученный коэффициент к единице, тем лучше составлен график.

5. Организация производственного процесса

1. Выбираем из годового графика загрузки ЦРМ хозяйства наиболее загруженный месяц-июнь и всю трудоемкость ремонтных работ этого месяца выражаем в приведенных ремонтах по формуле:

,

(5.1)

,

(5.1)

где N>пр> - программа ремонта (приведенных ремонтов), шт; ∑Т>м> - суммарная трудоемкость наиболее загруженного месяца, чел.-ч; Т>пр> - трудоемкость капитального ремонта трактора МТЗ-80, чел.-ч(Т>пр>=311 чел.-ч).

2. Рассчитываем такт ремонта.

Такт ремонта означает время, через которое на предприятие должно поступить или выйти из ремонта очередное изделие. Такт не одинаков для рабочих мест, производственных участков и цехов. В связи с этим различают общий такт производственного процесса и частные такты на рабочих местах (рассчитывают только для специализированных ремонтных предприятий).

Общий такт ремонта рассчитывается по формуле:

,

(5.2)

,

(5.2)

где τ - такт ремонта, час /маш.; Ф>д.маст> - действительный фонд времени мастерской рассчитываемого месяца, час.

Принимаем

час/маш.

час/маш.

3. Строим линейный график цикла ремонта трактора МТЗ-80.

На листе вычерчиваем специальную форму (лист 2), в которую, пользуясь справочными данными, заносим наименования операций (работ) в соответствии с принятой технологией ремонта, а также разряды работ и их трудоёмкости.

Из перечня необходимых работ комплектуем посты, соблюдая следующие условия:

операции, подбираемые на пост, должны быть однотипными по разряду и приёмам работы, по применяемому инструменту и квалификации рабочего;

операции должны носить законченный характер применительно к ремонтируемому узлу;

операции, как правило, должны технологически следовать друг за другом без разрыва во времени. Однако в пост могут быть включены отдельные операции, последовательность которых не зависят друг от друга;

-трудоёмкость операций, включенных в один пост, выбирается из условий равенства или кратности такту.

4. Расчётное число производственных рабочих на каждом посту (рабочем месте) определяется по формуле:

Р>р> = Т>р >/ τ, (5.3)

где Р>р> - расчетное число производственных рабочих на посту, чел.;

Т>р> - трудоёмкость работ на определённом посту, чел.-ч.

Расчётное число производственных рабочих на 7 посту (лист 2)

Р>р> = 37,92/12,1=3,13 чел.

Для остальных постов расчет проводится аналогично.

5. Принятое количество производственных рабочих. При расчете, число производственных рабочих, как правило, не будет целым, поэтому при комплектовании мест рабочих подбирают по признаку сходности выполняемых ими операций, близких по разряду и с учётом наиболее полной загрузки (недогрузка допускается до 5%, а перегрузка 15%).

Загрузка рабочего на каждом посту:

З>р>=(Р>р >/Р>пр>)∙100, (5.4)

где Р>пр> - принятое число производственных рабочих на посту, чел.;

Загрузка рабочего на 7 посту (лист 2)

З>р>=(3,13/3)∙100=104 %

Для остальных постов расчет проводится аналогично.

6. Продолжительность каждой операции в принятом масштабе откладываем на графике в виде отрезка прямой, около которого указывают номер рабочего, выполняющего данную работу. В случае нескольких исполнителей на одном рабочем месте продолжительность выполняемой работы изображают параллельными линиями, число которых равно числу исполнителей. При недостаточной загрузке рабочего на одном виде работ и догрузке его другим видом работ связь между этими работами на графике показываем вертикальной прямой линией.

7. Длительность производственного цикла - время от начала первой до конца последней операции. По графику определяем длительность цикла, отражающего только технологическое время П>техн>=94,4 ч.

Общая продолжительность цикла производства с учётом времени на транспортирование и межоперационное время составит:

П>о>=(1,1…1,15)·П>техн>, (5.5)

где П>о >- общая длительность производственного цикла с учетом межоперационного времени, час.; П>техн>> >- длительность производственного цикла, час.

П>о> =1,15 · 94,4=108,56 час.

8. Фронт ремонта - количество объектов одновременно находящихся в ремонте (охваченных ремонтом) на предприятии:

F>р>=П>о >/τ, (5.6)

где F>р> - фронт ремонта, ед.

F>р> =108,56 /12,1=9,0 ед.

9. Пропускная способность мастерской, т.е. число объектов, которые могут быть отремонтированы за определенный промежуток времени:

N>пр.с>=F>р>·Ф>д.маст >/ П>о>, (5.7)

где N>пр.с> - пропускная способность, ед.

N>пр.с> = 9,0 · 176 /108,56=14,6 ед.

6. Выбор центральной ремонтной мастерской хозяйства

Определив общую трудоемкость работ как сумму трудоемкостей всех видов ремонтно-технических воздействий, проводимых в мастерской в течение года, определяем тип мастерской, необходимый для хозяйства, по общей трудоемкости или выразив последнюю в условных ремонтах:

N>Р>=ΣТ>г >/300, (6.1)

где N>Р> - планируемое число условных ремонтов, усл. рем;

300 - трудоемкость одного условного ремонта, чел.-ч.

N>Р> = 48737,5/300 = 162,5 усл. рем.

Принимаем мастерскую 816-1-46.83, с годовой программой условных ремонтов 201, здание с кирпичными стенами.

Коэффициент загрузки мастерской:

η>з.м>=N>Р> /N>п>, (6.2)

где η>з.м> - коэффициент загрузки мастерской;

N>п> - производственная мощность мастерской, усл. рем.

η>з.м> => >162,5/201=0,81

Так как коэффициент загрузки меньше единицы, то мастерская работает не на полную расчетную мощность.

7. Расчет производственных участков

7.1 Состав производственных участков и вспомогательных помещений

Состав участков и отделений принимаем исходя из технологических процессов ремонта машин и данных типовых проектов ремонтных предприятий.

Мастерская состоит из следующих производственных участков:

1. Участок наружной мойки.

2. Участок технического обслуживания машин.

3. Разборочно-моечный и дефектовочный участок.

4. Ремонтно-монтажный участок.

5. Участок текущего ремонта двигателей.

6. Участок испытаний и регулировки двигателей.

7. Участок заряда и хранения аккумуляторов.

8. Участок текущего ремонта силового и автотракторного электрооборудования.

9. Участок пропитки и окраски.

10. Участок текущего ремонта и регулировки топливной аппаратуры.

11. Вулканизационный участок (шиномонтажный участок).

12. Слесарно-механический участок.

13. Медницко-жестяницкий участок.

14. Сварочный участок.

15. Кузнечный участок.

16. Промежуточный склад запасных частей и обменного фонда.

17. Инструментально-раздаточная кладовая.

К вспомогательным помещениям относятся: контора; санитарно-бытовой узел (умывальные, гардеробы, душевые, туалеты). В отдельном здании находится газогенераторная.

7.2 Распределение трудоёмкости по участкам

Трудоемкость работ всех видов за июнь месяц распределяют по участкам ремонтного предприятия и данные заносят в таблицу 5.

7.3 Расчёт производственных рабочих

При расчёте числа рабочих производственного подразделения ЦРМ различают технологический необходимый (явочный) и штатный (списочный) составы:

Р>уч.яв>=ΣТ>уч >/(Ф>н.р>·К), (7.1)

где Р>уч.яв> - явочное число рабочих, чел.;

ΣТ>уч> - общая трудоёмкость работ по участку, чел.-ч;

К - коэффициент перевыполнения норм выработки (К= 1,05…1,15)

Р>уч.сп>=ΣТ>уч >/(Ф>д.р>·К), (7.2)

где Р>уч.сп> - списочное число рабочих, чел.

Проведем расчет для участка наружной мойки:

По формуле (7.1):

Р>уч.яв>=80,62/(176·1,1)=0,42 чел.

Действительный фонд времени рабочего (мойщик, вулканизаторщик, гальваник, испытатель)

По формуле (3.3):

Ф>д.р>=(30> >- 7 - 1 - 18 /12)∙8∙0,89=146 ч.

По формуле (7.2):

Р>уч.сп>= 80,62/(146·1,1)=0,5 чел.

Для остальных участков расчеты проводятся аналогично. Результаты расчётов заносим в таблицу 6.

Коэффициент штатности:

η = Р>уч.яв >/Р>уч.сп> (7.3)

η = 24/28 = 0,86

Штат основных производственных рабочих распределяем по специальностям и разрядам с учётом номенклатуры рабочих мест в центральных ремонтных мастерских. Так как численность рабочих в мастерской не велика, то у нас будет большой процент квалифицированных специалистов.

Средний разряд определяется для назначения минимальной ставки на предприятии. Средний разряд вычисляется по формуле:

Таблица 5 - Распределение трудоемкости по участкам ЦРМ в июне месяце 2010 года

|

Марка машины |

Вид ремонта, ТО |

Общая месячная трудоемкость работ, Т>М>> >, чел.-ч |

Трудоемкость работ по участкам, чел.-ч |

|||||||||||||||||||||||||||||

|

Участок наружной мойки |

Участок технического обслуживания машин |

Разборочно-моечный и дифектовочный участок |

Ремонтно-монтажный участок |

Участок текущего ремонта двигателей |

Участок испытаний и регулировки двигателя |

Участок зарядки и хранения аккумуляторов |

Участок текущего ремонта силового и автотракторного электрооборудования |

Участок пропитки и окраски |

Участок текущего ремонта и регулировки топливной аппаратуры |

Вулканизационный участок |

Слесарно-механический участок |

Медницко-жестяницкий участок |

Сварочный участок |

Кузнечный участок |

||||||||||||||||||

|

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

% |

Т>уч> |

|||

|

Т-4А |

ТР |

702,3 |

2,3 |

16,15 |

9,1 |

63,9 |

8,1 |

56,89 |

26,5 |

186,12 |

4,8 |

33,71 |

8,3 |

58,30 |

1,3 |

9,13 |

1,3 |

9,12 |

4,7 |

- |

3,8 |

26,68 |

- |

- |

18,3 |

128,53 |

3,1 |

21,77 |

4,8 |

33,71 |

3,6 |

|

|

ТО-3 |

37,9 |

0,5 |

0,19 |

25,0 |

9,47 |

3,0 |

1,14 |

5,0 |

1,90 |

9,2 |

3,49 |

24,1 |

9,14 |

3,6 |

1,36 |

3,7 |

1,40 |

- |

- |

8,3 |

3,15 |

- |

- |

9,0 |

3,41 |

4,2 |

1,59 |

4,4 |

1,67 |

- |

- |

|

|

ТО-2 |

24,2 |

0,5 |

0,12 |

25,0 |

6,05 |

3,0 |

0,73 |

5,0 |

1,21 |

9,2 |

2,23 |

24,1 |

5,83 |

3,6 |

0,87 |

3,7 |

0,90 |

- |

- |

8,3 |

2,01 |

- |

- |

9,0 |

2,18 |

4,2 |

1,02 |

4,4 |

1,06 |

- |

- |

|

|

ТО-1 |

28,8 |

0,5 |

0,14 |

25,0 |

7,2 |

3,0 |

0,86 |

5,0 |

1,44 |

9,2 |

2,65 |

24,1 |

6,94 |

3,6 |

1,04 |

3,7 |

1,07 |

- |

- |

8,3 |

2,39 |

- |

- |

9,0 |

2,59 |

4,2 |

1,21 |

4,4 |

1,27 |

- |

- |

|

|

ДТ-75М |

ТР |

- |

2,3 |

- |

9,1 |

- |

8,1 |

- |

26,5 |

- |

4,8 |

- |

8,3 |

- |

1,3 |

- |

1,3 |

- |

4,7 |

- |

3,8 |

- |

- |

- |

18,3 |

- |

3,1 |

- |

4,8 |

- |

3,6 |

- |

|

ТО-3 |

- |

0,5 |

- |

25,0 |

- |

3,0 |

- |

5,0 |

- |

9,2 |

- |

24,1 |

- |

3,6 |

- |

3,7 |

- |

- |

- |

8,3 |

- |

- |

- |

9,0 |

- |

4,2 |

- |

4,4 |

- |

- |

- |

|

|

ТО-2 |

18,6 |

0,5 |

0,09 |

25,0 |

4,65 |

3,0 |

0,56 |

5,0 |

0,93 |

9,2 |

1,71 |

24,1 |

4,48 |

3,6 |

0,67 |

3,7 |

0,69 |

- |

- |

8,3 |

1,54 |

- |

- |

9,0 |

1,67 |

4,2 |

0,78 |

4,4 |

0,82 |

- |

- |

|

|

ТО-1 |

31,8 |

0,5 |

0,16 |

25,0 |

7,95 |

3,0 |

0,95 |

5,0 |

1,59 |

9,2 |

2,93 |

24,1 |

7,66 |

3,6 |

1,14 |

3,7 |

1,18 |

- |

- |

8,3 |

2,64 |

- |

- |

9,0 |

2,86 |

4,2 |

1,34 |

4,4 |

1,40 |

- |

- |

|

|

К-700А |

ТР |

- |

2,2 |

- |

8,4 |

- |

7,5 |

- |

21,5 |

- |

5,2 |

- |

9,4 |

- |

1,6 |

- |

1,6 |

- |

4,5 |

- |

3,7 |

- |

2,2 |

- |

20,9 |

- |

3,7 |

- |

4,5 |

- |

3,1 |

- |

|

ТО-3 |

- |

0,4 |

- |

25,0 |

- |

2,5 |

- |

4,2 |

- |

8,3 |

- |

22,1 |

- |

4,2 |

- |

4,2 |

- |

- |

- |

7,9 |

- |

5,1 |

- |

9,1 |

- |

3,1 |

- |

3,9 |

- |

- |

- |

|

|

ТО-2 |

- |

0,4 |

- |

25,0 |

- |

2,5 |

- |

4,2 |

- |

8,3 |

- |

22,1 |

- |

4,2 |

- |

4,2 |

- |

- |

- |

7,9 |

- |

5,1 |

- |

9,1 |

- |

3,1 |

- |

3,9 |

- |

- |

- |

|

|

ТО-1 |

5,9 |

0,4 |

0,02 |

25,0 |

1,48 |

2,5 |

0,15 |

4,2 |

0,25 |

8,3 |

0,49 |

22,1 |

1,3 |

4,2 |

0,25 |

4,2 |

0,25 |

- |

- |

7,9 |

0,47 |

5,1 |

0,30 |

9,1 |

0,54 |

3,1 |

0,18 |

3,9 |

0,23 |

- |

- |

|

|

МТЗ-80 |

ТР |

- |

2,2 |

- |

8,4 |

- |

7,5 |

- |

21,5 |

- |

5,2 |

- |

9,4 |

- |

1,6 |

- |

1,6 |

- |

4,5 |

- |

3,7 |

- |

2,2 |

- |

20,9 |

- |

3,7 |

- |

4,5 |

- |

3,1 |

- |

|

ТО-3 |

- |

0,4 |

- |

25,0 |

- |

2,5 |

- |

4,2 |

- |

8,3 |

- |

22,1 |

- |

4,2 |

- |

4,2 |

- |

- |

- |

7,9 |

- |

5,1 |

- |

9,1 |

- |

3,1 |

- |

3,9 |

- |

- |

- |

|

|

ТО-2 |

19,3 |

0,4 |

0,08 |

25,0 |

4,83 |

2,5 |

0,48 |

4,2 |

0,81 |

8,3 |

1,60 |

22,1 |

4,27 |

4,2 |

0,81 |

4,2 |

0,81 |

- |

- |

7,9 |

1,52 |

5,1 |

0,98 |

9,1 |

1,76 |

3,1 |

0,60 |

3,9 |

0,75 |

- |

- |

|

|

ТО-1 |

30,5 |

0,4 |

0,12 |

25,0 |

7,63 |

2,5 |

0,76 |

4,2 |

1,28 |

8,3 |

2,53 |

22,1 |

6,74 |

4,2 |

1,28 |

4,2 |

1,28 |

- |

- |

7,9 |

2,41 |

5,1 |

1,56 |

9,1 |

2,78 |

3,1 |

0,95 |

3,9 |

1,19 |

- |

- |

|

|

СК-6 Енисей-1200 |

ТР |

- |

2,2 |

- |

5,9 |

- |

9,1 |

- |

16,2 |

- |

6,5 |

- |

6,6 |

- |

1,6 |

- |

1,6 |

- |

4,3 |

- |

3,9 |

- |

3,6 |

- |

13,6 |

- |

8,1 |

- |

12,5 |

- |

4,3 |

- |

|

ТО-2 |

- |

0,5 |

- |

20,0 |

- |

2,0 |

- |

5,0 |

- |

- |

- |

45,7 |

- |

4,1 |

- |

4,2 |

- |

- |

- |

4,2 |

- |

3,4 |

- |

7,4 |

- |

- |

- |

3,5 |

- |

- |

- |

|

|

ТО-1 |

- |

0,5 |

- |

20,0 |

- |

2,0 |

- |

5,0 |

- |

- |

- |

45,7 |

- |

4,1 |

- |

4,2 |

- |

- |

- |

4,2 |

- |

3,4 |

- |

7,4 |

- |

- |

- |

3,5 |

- |

- |

- |

|

|

Дон-1500 |

ТР |

720,6 |

2,2 |

15,85 |

5,9 |

42,52 |

9,1 |

65,57 |

16,2 |

116,74 |

6,5 |

46,84 |

6,6 |

47,56 |

1,6 |

11,53 |

1,6 |

11,53 |

4,3 |

30,99 |

3,9 |

28,1 |

3,6 |

25,94 |

13,6 |

98,00 |

8,1 |

58,37 |

12,5 |

90,08 |

4,3 |

30,99 |

|

ТО-2 |

- |

0,5 |

- |

20,0 |

- |

2,0 |

- |

5,0 |

- |

- |

- |

45,7 |

- |

4,1 |

- |

4,2 |

- |

- |

- |

4,2 |

- |

3,4 |

- |

8,4 |

- |

- |

- |

2,5 |

- |

- |

- |

|

|

ТО-1 |

- |

0,5 |

- |

20,0 |

- |

2,0 |

- |

5,0 |

- |

- |

- |

45,7 |

- |

4,1 |

- |

4,2 |

- |

- |

- |

4,2 |

- |

3,4 |

- |

8,4 |

- |

- |

- |

2,5 |

- |

- |

- |

|

|

СК-5 Нива |

ТР |

570,0 |

2,2 |

12,54 |

5,9 |

33,63 |

9,1 |

51,87 |

16,2 |

92,34 |

6,5 |

37,05 |

6,6 |

37,62 |

1,6 |

9,12 |

1,6 |

9,12 |

4,3 |

24,51 |

3,9 |

22,23 |

3,6 |

20,52 |

13,6 |

77,52 |

8,1 |

46,17 |

12,5 |

71,25 |

4,3 |

24,51 |

|

ТО-2 |

- |

0,5 |

- |

20,0 |

- |

2,0 |

- |

6,0 |

- |

- |

- |

45,7 |

- |

4,1 |

- |

4,2 |

- |

- |

- |

4,2 |

- |

3,4 |

- |

7,4 |

- |

- |

- |

2,5 |

- |

- |

- |

|

|

ТО-1 |

- |

0,5 |

- |

20,0 |

- |

2,0 |

- |

6,0 |

- |

- |

- |

45,7 |

- |

4,1 |

- |

4,2 |

- |

- |

- |

4,2 |

- |

3,4 |

- |

7,4 |

- |

- |

- |

2,5 |

- |

- |

- |

|

|

КСК-100 |

ТР |

738,1 |

2,3 |

16,98 |

11,0 |

81,19 |

9,1 |

67,17 |

15,3 |

112,93 |

6,9 |

50,93 |

6,1 |

45,02 |

1,8 |

13,29 |

1,9 |

14,02 |

4,4 |

32,48 |

3,8 |

28,05 |

3,0 |

22,14 |

13,6 |

100,38 |

5,4 |

39,86 |

10,6 |

78,24 |

4,8 |

35,43 |

|

ТО-2 |

- |

0,5 |

- |

20,0 |

- |

2,0 |

- |

3,0 |

- |

- |

- |

48,5 |

- |

3,7 |

- |

3,7 |

- |

- |

- |

4,1 |

- |

4,2 |

- |

8,0 |

- |

- |

- |

2,3 |

- |

- |

- |

|

|

ТО-1 |

- |

0,5 |

- |

20,0 |

- |

2,0 |

- |

3,0 |

- |

- |

- |

48,5 |

- |

3,7 |

- |

3,7 |

- |

- |

- |

4,1 |

- |

4,2 |

- |

8,0 |

- |

- |

- |

2,3 |

- |

- |

- |

|

|

ГАЗ-53А |

ТР |

26,5 |

2,1 |

0,56 |

8,4 |

2,23 |

7,5 |

1,99 |

13,6 |

3,60 |

1,3 |

0,34 |

4,4 |

1,17 |

2,3 |

0,61 |

2,3 |

0,61 |

5,4 |

1,43 |

2,4 |

0,64 |

4,1 |

1,09 |

14,5 |

3,84 |

10,4 |

2,76 |

17,0 |

4,51 |

4,3 |

1,14 |

|

ЗИЛ-130 |

ТР |

24,2 |

2,1 |

0,51 |

8,4 |

2,03 |

7,5 |

1,82 |

13,6 |

3,29 |

1,3 |

0,31 |

4,4 |

1,06 |

2,3 |

0,56 |

2,3 |

0,56 |

5,4 |

1,31 |

2,4 |

0,58 |

4,1 |

0,99 |

14,5 |

3,51 |

10,4 |

2,52 |

17,0 |

4,11 |

4,3 |

1,04 |

|

КамАЗ-5320 |

ТР |

47,2 |

2,1 |

0,99 |

8,4 |

3,96 |

7,5 |

3,54 |

13,6 |

6,42 |

1,3 |

0,61 |

4,4 |

2,08 |

2,3 |

1,09 |

2,3 |

1,09 |

5,4 |

2,55 |

2,4 |

1,13 |

4,1 |

1,94 |

14,5 |

6,84 |

10,4 |

4,91 |

17,0 |

8,02 |

4,3 |

2,03 |

|

ПЛН-4-35 |

ТР |

40,8 |

2,5 |

1,02 |

- |

- |

14,0 |

5,71 |

18,8 |

7,67 |

- |

- |

5,0 |

2,04 |

- |

- |

- |

- |

4,0 |

1,63 |

- |

- |

3,4 |

1,39 |

11,6 |

4,73 |

3,8 |

1,55 |

30,2 |

12,32 |

6,7 |

2,73 |

|

СЗ-3,6А |

ТР |

315,0 |

2,5 |

7,88 |

- |

- |

14,0 |

44,10 |

18,8 |

59,22 |

- |

- |

5,0 |

15,75 |

- |

- |

- |

- |

4,0 |

12,60 |

- |

- |

3,4 |

10,71 |

11,6 |

36,54 |

3,8 |

11,97 |

30,2 |

95,13 |

6,7 |

21,11 |

|

ЛДГ-20 |

ТР |

- |

2,5 |

- |

- |

- |

14,0 |

- |

18,8 |

- |

- |

- |

5,0 |

- |

- |

- |

- |

- |

4,0 |

- |

- |

- |

3,4 |

- |

11,6 |

- |

3,8 |

- |

30,2 |

- |

6,7 |

- |

|

КПС-4 |

ТР |

39,6 |

2,5 |

0,99 |

- |

- |

14,0 |

5,54 |

18,8 |

7,44 |

- |

- |

5,0 |

1,98 |

- |

- |

- |

- |

4,0 |

1,58 |

- |

- |

3,4 |

1,35 |

11,6 |

4,59 |

3,8 |

1,50 |

30,2 |

11,96 |

6,7 |

2,65 |

|

ЖВН-6А |

ТР |

201,6 |

2,5 |

5,04 |

- |

- |

14,0 |

28,22 |

18,8 |

37,90 |

- |

- |

5,0 |

10,08 |

- |

- |

- |

- |

4,0 |

8,06 |

- |

- |

3,4 |

6,85 |

11,6 |

23,39 |

3,8 |

7,66 |

30,2 |

60,88 |

6,7 |

13,51 |

|

ПРП-1,6 |

ТР |

- |

2,5 |

- |

- |

- |

14,0 |

- |

18,8 |

- |

- |

- |

5,0 |

- |

- |

- |

- |

- |

4,0 |

- |

- |

- |

3,4 |

- |

11,6 |

- |

3,8 |

- |

30,2 |

- |

6,7 |

- |

|

Ремонт и обслуживание оборудования мастерской |

22,5 |

3,0 |

0,67 |

4,2 |

0,95 |

12,5 |

2,81 |

17,8 |

4,00 |

- |

- |

4,0 |

0,90 |

2,5 |

0,55 |

2,5 |

0,56 |

3,9 |

0,88 |

- |

- |

1,4 |

0,32 |

29,7 |

6,68 |

4,5 |

1,01 |

9,5 |

2,14 |

4,5 |

1,01 |

|

|

Изготовление и восстановление запасных частей |

51,6 |

1,0 |

0,52 |

- |

- |

2,0 |

1,03 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

5,2 |

2,68 |

- |

- |

- |

- |

49,0 |

25,28 |

2,0 |

1,03 |

26,8 |

13,83 |

14,0 |

7,22 |

|

|

Ремонт и изготовление хозяйственного инвентаря |

30,0 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

5,0 |

1,50 |

- |

- |

- |

- |

60,0 |

18,00 |

11,0 |

3,30 |

16,0 |

4,80 |

8,0 |

2,40 |

|

|

Изготовление и ремонт приспособлений и инструмента |

6,4 |

- |

- |

- |

- |

- |

- |

22,0 |

1,41 |

- |

- |

5,0 |

0,32 |

- |

- |

- |

- |

4,8 |

0,31 |

- |

- |

- |

- |

35,0 |

2,24 |

3,0 |

0,19 |

16,2 |

1,04 |

14,0 |

0,90 |

|

|

Прочие работы |

812,9 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

5,0 |

40,64 |

- |

- |

- |

- |

60,0 |

487,74 |

11,0 |

89,41 |

16,0 |

130,06 |

8,0 |

65,03 |

|

|

Итого: |

4546,3 |

- |

80,62 |

- |

279,67 |

- |

341,89 |

- |

648,49 |

- |

187,42 |

- |

270,24 |

- |

53,30 |

- |

54,19 |

- |

196,16 |

- |

123,54 |

- |

96,08 |

- |

1045,60 |

- |

301,65 |

- |

630,47 |

- |

236,98 |

Таблица 6 - Сводные данные по определению количества производственных рабочих по участкам в июне 2010 году

|

Наименование участка |

Общая трудоёмкость

работ,

|

Фонд времени рабочего, ч |

Число рабочих |

||||

|

номинальный фонд времени рабочего, Ф>н.р> |

действительный фонд времени рабочего, Ф>д.р> |

явочное Р>уч.яв> |

списочное Р>уч.сп> |

||||

|

расчетное |

принятое |

расчетное |

принятое |

||||

|

Участок наружной мойки |

80,62 |

176 |

146,0 |

0,42 |

- |

0,50 |

- |

|

Участок технического обслуживания машин |

279,67 |

176 |

149,4 |

1,44 |

2 |

1,70 |

2 |

|

Разборочно-моечный и дефектовочный участок |

341,89 |

176 |

149,4 |

1,77 |

2 |

2,08 |

2 |

|

Ремонтно-монтажный участок |

648,49 |

176 |

149,4 |

3,35 |

3 |

3,95 |

4 |

|

Участок текущего ремонта двигателей |

187,42 |

176 |

149,4 |

0,97 |

1 |

1,14 |

1 |

|

Участок испытания и регулировки двигателей |

270,24 |

176 |

146,0 |

1,40 |

2 |

1,68 |

2 |

|

Участок зарядки и хранения аккумуляторов |

53,30 |

176 |

140,8 |

0,28 |

- |

0,34 |

- |

|

Участок текущего ремонта силового и автотракторного электрооборудования |

54,19 |

176 |

149,4 |

0,28 |

- |

0,33 |

- |

|

Участок пропитки и окраски |

196,16 |

176 |

140,8 |

1,01 |

1 |

1,27 |

1 |

|

Участок текущего ремонта и регулировки топливной аппаратуры |

123,54 |

176 |

149,4 |

0,64 |

1 |

0,75 |

1 |

|

Вулканизационный участок |

96,08 |

176 |

146,0 |

0,50 |

- |

0,60 |

1 |

|

Слесарно-механический участок |

1045,60 |

176 |

149,4 |

5,40 |

6 |

6,36 |

6 |

|

Медницко-жестяницкий участок |

301,65 |

176 |

140,8 |

1,56 |

2 |

1,95 |

2 |

|

Сварочный участок |

630,47 |

176 |

140,8 |

3,26 |

3 |

4,07 |

4 |

|

Кузнечный участок |

236,98 |

176 |

140,8 |

1,22 |

1 |

1,53 |

2 |

|

Итого: |

4546,30 |

2640 |

2353,1 |

23,50 |

24 |

28,25 |

28 |

,

(7.4)

,

(7.4)

где Р>1>, Р>2>, …, Р>6> - число рабочих соответствующего разряда;

Р>сп> - списочное число производственных рабочих на предприятии, чел.

Таблица 7 - Штат производственных рабочих по специальностям и разрядам

-

Рабочее место

Число рабочих,

Р>сп>

Число рабочих по разрядам, Р

I

II

III

IV

V

VI

Наружная очистка машин

-

-

-

-

-

-

-

Разборка и сборка полнокомплектных машин

4

-

1

1

2

-

-

Слесаря по ремонту шасси тракторов

2

-

-

-

2

-

-

Слесаря по ремонту дизелей

1

-

-

-

1

-

-

Слесаря по испытанию дизелей

2

-

-

-

1

1

-

Слесаря по диагностики и техническому обслуживанию

2

-

-

1

1

-

-

Слесаря по ремонту топливной аппаратуры

1

-

-

-

-

1

-

Слесаря по ремонту электрооборудования

-

-

-

-

-

-

-

Кузнеца

2

-

-

1

1

-

-

Газосварщика

2

-

-

1

-

1

-

Электросварщика

2

-

-

1

-

1

-

Аккумуляторщика

-

-

-

-

-

-

-

Токарь

6

-

-

2

3

1

-

Маляра

1

-

1

-

-

-

-

Вулканизаторщика

1

-

-

1

-

-

-

Плотника

2

-

-

2

-

-

-

Итого:

28

-

2

10

11

5

-

Данные для расчета среднего разряда представлены в таблице 7.

7.4 Определяем количество вспомогательных рабочих, ИТР, служащих, младшего обслуживающего персонала

Количество вспомогательных рабочих (Р>в>) принимают в размере 10% от количества основных производственных рабочих:

Принимаем Р>в> = 3 чел. В состав вспомогательных рабочих мастерской входят: разнорабочий, электрослесарь, кочегар.

Количество инженерно-технических работников (ИТР) (Р>итр>) принимают в размере до 14% от суммы основных производственных и вспомогательных рабочих:

Принимаем Р>итр >= 4 чел.

В состав ИТР мастерской входят: зав. мастерской, инженер-контролёр, техник-нормировщик, мастер.

Количество служащих (Р>скп>) принимают в размере 2…3 % от суммы основных производственных и вспомогательных рабочих:

Принимаем Р>скп> = 1 чел.

Служащие в мастерской - бухгалтер.

Количество младшего обслуживающего персонала (МОП) (Р>моп>) принимают в размере 2…4 % от суммы основных производственных и вспомогательных рабочих:

Принимаем Р>моп>=1 чел.

В состав МОП входит: уборщица.

Количество штатных единиц пожарно-сторожевой охраны (ПСО) (Р>псо>) - три человека (работа в 3 смены по 8 часов). Р>псо>=3 чел.

Весь штат мастерской определяется из выражения:

>

>(7.5)

>

>(7.5)

чел.

чел.

7.5 Расчет и подбор ремонтно-технологического оборудования

Обычно проводят расчёт числа основного оборудования, на котором выполняют наиболее сложные и трудоёмкие операции ремонта машин, агрегатов и восстановления деталей.

К основному оборудованию ремонтной мастерской относятся моечные машины, металлорежущие станки, обкаточно-тормозные стенды, кузнечно-сварочное оборудование и др.

Рассчитаем число моечных машин, металлорежущих станков и обкаточных стендов. Остальное оборудование рассчитывается аналогично или подбирается по типовым проектам, исходя из программы ремонта, числа производственных рабочих, числа постов и участков.

Количество моечных машин периодического действия:

S>м>=2∙Q·t /(Ф>д.о>·q·η>о>·η>t>), (7.6)

где Q - общая масса деталей, подлежащих мойке за год в данной машине, кг;

t - время мойки одной партии деталей и узлов, ч (t = 0,5 ч);

q - масса деталей одной загрузки, кг (q=500 кг);

η>о> - коэффициент, учитывающий одновременную загрузку моечной машины по массе в зависимости от конфигурации и габаритов деталей, (η>о>=0,6…08);

η>t>> >- коэффициент, использования моечной машины по времени, (η>t>=0,8…0,9);

Q=β>1>Q>1>N>1>+ β>2>Q>2>N>2>+…+ β>i>Q>i>N>i>, (7.7)

где β>1>,β>2>,…,> >β>i>> >- коэффициенты, учитывающие долю массы узлов (деталей) подлежащих мойке, от общей массы каждого объекта соответственно для трактора и двигателя (β>1>=0,4…0,6; β>2>=0,6…0,8);

Q>1>, Q>2>,…, Q>i> - массы отдельных объектов входящих в программу, т;

N>1>, N>2>,…, N>i> - число отдельных объектов, входящих в программу.

Q=(0,5∙7,8∙50+0,7∙1,25∙50)+(0,5∙5,5∙27+0,7∙0,65∙27)+(0,5∙12∙7+0,7∙1,17∙7)+(0,5∙3∙∙18+0,7∙0,4∙18)+(0,5∙5,92∙41+0,7∙0,55∙41)+(0,5∙5,92∙39+0,7∙0,55∙39)+(0,5∙5,92∙27+0,7∙0,55∙27)+(0,5∙5,92∙37+0,7∙0,55∙37)+(0,5∙2,9∙135+0,7∙0,38∙135)+(0,5∙4,3∙138+0,7∙0,45∙138)+(0,5∙4,3∙135+0,7∙0,45∙135)=1766,8 т.

S>м>=2·1766800·0,5/(1971,04·500·0,7·0,85)=3,01.

Принимаем S>м >=3 шт.

Число ванн для выварки (мойки):

S>в>=Q>в >/(Ф>д.о>·q>в>·η>о>·η>t>), (7.8)

где Q>в> - общая масса деталей, подлежащих выварке в ваннах за год, кг;

q>в> - масса деталей, которые можно выварить в ванне за 1 час, кг

(q>в> =100…200 кг).

При расчётах общую массу деталей, подлежащих выварке, ориентировочно можно принимать равной 15% массы трактора и 40% массы двигателя.

Q>в>=(0,15∙7,8∙50+0,4∙1,25∙50)+(0,15∙5,5∙27+0,4∙0,65∙27)+(0,15∙12∙7+0,4∙1,17∙7)+(0,15∙3∙18+0,4∙0,4∙18)+(0,15∙5,92∙41+0,4∙0,55∙41)+(0,15∙5,92∙39+0,4∙0,55∙39)+(0,15∙5,92∙27+0,4∙0,55∙27)+(0,15∙5,92∙37+0,4∙0,55∙37)+(0,15∙2,9∙135+0,4∙0,38∙∙135)+(0,15∙4,3∙138+0,4∙0,45∙138)+(0,15∙4,3∙135+0,4∙0,45∙135)=603,7 т.

S>в>=603700/(1971,04·150 ·0,7·0,85)=3,43 шт.

Принимаем S>в>=4 шт.

Всё остальное оборудование моечного участка подбирают согласно технологическому процессу.

Число металлорежущих станков:

S>ст>=Т>ст >/(Ф>д.о>· η>ст>), (7.9)

где Т>ст> - трудоемкость станочных работ, чел.-ч;

h>ст> - коэффициент использования станочного оборудования, (η>c>>т>=0,86...0,90).

Трудоемкость выполнения станочных работ за июнь месяц равна 228,2 чел.-ч;

Действительный фонд времени металлорежущего оборудования за июнь месяц равен 172,5 ч.

По формуле (7.9):

S>ст>=228,2 /(172,5·0,9)=1,5 шт.

Принимаем 1 токарно-винторезный станок, 1 вертикально-сверлильный.

Число стендов для обкатки и испытания двигателей:

S>и>= N>д> ·t>и>·С/(Ф>д.о>· η>ст>), (7.10)

где N>д >- число двигателей, проходящих обкатку и испытание за год, шт

(N>д> = 654 шт);

t>и>> >- время обкатки и испытания двигателя, ч (t>и>> >=6 ч);

С - коэффициент, учитывающий возможность повторной обкатки и испытания двигателя, (С =1,05…1,1);

η>ст> - коэффициент, использования стендов, (η>ст >=0,9…0,95).

По формуле (7.10):

S>и>= 654·6·1,1/(1971,04·0,9)=2,4 шт.

Принимаем 1 стенд для обкатки и испытания двигателя, а работу в испытательном отделении планируем в три смены.

Остальное оборудование мастерской подбираем согласно технологическому процессу ремонта из табеля типового оборудования ремонтных мастерских и заносим в таблицу 8.

7.6 Определение площади ремонтного предприятия

Занимаемая центральной ремонтной мастерской общая площадь включает в себя площадь производственных, административно-конторских, бытовых и складских помещений.

Производственные площади участков предварительно рассчитывают по площади, занимаемой оборудованием и машинами, и коэффициентом пользуясь формулой:

F>уч>=( F>об>+F>м>)·σ, (7.11)

где F>уч> - площадь участка, м2;

F>об> - площадь, занимаемая оборудованием, м2;

F>M> - площадь, занимаемая машинами, м2;

σ - коэффициент, учитывающий рабочие зоны и проходы.

Для участка наружной мойки:

F>м>=66,6 м2 (Площадь, занимаемая комбайном Дон-1500).

F>уч> =(23,82+66,6)·3=271,26 м2.

Для остальных участков расчеты проводятся аналогично. Все результаты сводим в таблицу 9.

Контору и санбытузел размещают в производственном корпусе, их площади принимают по типовым проектам (для конторы 20 м2, санбытузла 50 м2).

Расчетная площадь мастерской:

F>м> =ΣF>уч>+ F>к>+ F>с>, (7.12)

где ΣF>уч> - общая расчетная площадь производственных участков мастерской, м2;

F>K> - площадь конторы, м2;

F>с> - площадь санбытузла, м2.

F>м> =1404,73+20+50=1474,73 м2.

Площадь складов материалов и запасных частей:

F>скл> =Q>з>>.>>ч>> >/(q>н>·k>п>> >), (7.13)

где Q>з.ч >- количество материалов и запасных частей, подлежащих хранению, т;

q>н >- допустимая нагрузка на 1 м2 площади склада, т (q>н>=0,5…2 т);

k>п >- коэффициент, учитывающий увеличение площади за счет разрывов и проходов, равный (k>н>=0,3).

Q>з.ч>=Q>г>·t>м >/12, (7.14)

где Q>г> - годовая потребность в материалах и запасных частях, т;

t>м> - срок хранения материалов и запасных частей, мес. (t>м> =1 мес.).

Годовую потребность Q>г> определяем по установленным нормам расхода материалов и запасных частей (масса материалов составляет 7,5% массы трактора и 12,5% массы автомобиля, масса запасных частей 15…20% массы машины).

Q>г>=0,275·7,8·54+0,275·5,5·34+0,275·12·40+0,275·3·44+0,2·5,92∙45+0,2∙5,92∙34+0,2·5,92·40+0,2·5,92·29+0,325·2,9·45+0,325·4,3∙50+0,325∙4,3∙45=686 т.

По формуле (7.14):

Q>з.ч>=686·1/12=57,17 т.

Таблица 8 - Ведомость оборудования

-

№

п/п

Наименования оборудования

Шифр или

марка

Кол-во, шт

Габаритные

размеры, мм

Занимаемая площадь, м2

Установленная мощность электродвигателя, кВт

Примечание

единицей

оборудования

всего

1

2

3

4

5

6

7

8

9

1

Трансформатор сварочный

ТД-102УХЛ2

1

548×300×530

0,17

0,17

-

-

2

Стол для электросварочных работ

ОКС-7523

1

1100×750×650

0,83

0,83

-

-

3

Выпрямитель сварочный

ВД-201У3

1

-

-

-

-

-

4

Шкаф сварщика

0205

1

800×430×1900

0,35

0,35

-

-

5

Щит для сварочных работ

0903

3

1600×500×1800

0,80

2,40

-

-

6

Станок точильно-шлифовальный

3К634

2

1000×665×1230

0,67

1,34

3,20/5,30

-

7

Агрегат для отсоса пыли и мелкой стружки

ПА2-12М

2

480×480×1850

0,23

0,46

1,50

-

8

Молот ковочный пневматический

МА 4129А

1

790×1560×1900

1,23

1,23

7,50

-

9

Ларь для кузнечного инструмента

0310

1

1000×500×850

0,50

0,50

-

-

10

Ванна для закалки деталей в воде и масле

0508

1

650×400×350

0,26

0,26

-

-

11

Вентилятор кузнечный

ОКС-3361А

1

500×460×580

0,23

0,23

3,00

-

12

Горн кузнечный на один огонь

Р923

1

1100×1000×2650

1,10

1,10

-

-

13

Наковальня

1210-0401

ГОСТ11398-75

1

-

-

-

-

-

14

Ванна для проверки герметичности радиаторов

0507

1

1134×784×948

0,89

0,89

-

-

15

Ванна для проверки герметичности топливных баков

0505

1

1446×1146×900

1,66

1,66

-

-

16

Стеллаж для радиаторов и бензобаков

0409

1

1430×500×1800

0,72

0,72

-

-

17

Верстак для жестяницких работ

0106

1

1880×1000×830

1,88

1,88

-

-

18

Ящик для песка

0304

9

500×500×1000

0,25

2,25

-

-

19

Секция стеллажа

0405

4

1500×600×600

0,90

3,60

-

-

20

Секция стеллажа

0404

4

1500×400×600

0,60

2,40

-

-

21

Секция стеллажа

0403

4

1500×300×600

0,45

1,80

-

-

22

Ящик для угля

0315

1

1000×500×850

0,50

0,50

-

-

23

Подставка для узлов и агрегатов

0317

5

1200×500×150

0,60

3,00

-

-

24

Стенд обкаточно-тормозной

КИ-5543М

1

-

-

-

55,00

-

24а

Двигатель-тормоз

-

1

-

-

-

-

-

24б

Реостат

-

1

-

-

-

-

-

24в

Электрошкаф

-

1

-

-

-

-

-

24г

Бачок для топлива с устройством для замера топлива

-

2

-

-

-

-

-

24д

Бак смесительный

Р-903

1

680×500×1350

0,34

0,34

-

-

25

Станок токарно-винторезный

1В62Г

1

2800×1190×1450

3,33

3,33

8,38

-

26

Тумбочка для инструмента

0206

3

665×551×1100

0,37

1,11

-

-

27

Верстак слесарный

ОРГ-5365

7

1300×920×1400

1,20

8,40

-

-

28

Станок горизонтально-фрезерный широкоуниверсальный

6Т80Ш

2

1600×1875×1528

3,00

6,00

3,87

-

29

Стеллаж для подушек и спинок сидений

0410

1

2460×1230×2600

3,03

3,03

-

-

30

Верстак для ремонта подушек и спинок сидений

0410

1

2460×1230×2600

3,03

3,03

-

-

31

Машина швейная

23АМ

1

520×250

0,13

0,13

-

-

32

Стол по швейную машину

ДКсб-23

1

-

-

-

0,27

-

33

Верстак для ремонта автотракторного электрооборудования

477.060.01.000

1

1800×950×1260

1,71

1,71

-

-

34

Универсальный консольно-испытательный стенд для проверки автотракторного электрооборудования

КИ-968

1

1545×885×855

1,37

1,37

2,20

-

35

Подставка под оборудование

0305

10

820×700×830

0,58

5,8

-

-

36

Станок настольно-сверлильный

2Д 112П

3

910×914×1170

0,83

2,49

0,60

-

37

Станок точильно-шлифовальный настольный

3К631

1

570×390×390

0,22

0,22

0,75

-

38

Верстак аккумуляторщика

0107

1

1250×750×835

0,94

0,94

-

-

39

Выпрямитель селеновый

ВСА-5К

1

-

-

-

-

-

40

Шкаф для зарядки аккумуляторов

ШЗ.00.000

1

1100×800×2100

0,88

0,88

-

-

41

Шкаф для хранения электролита

0207

1

540×440×1170

0,24

0,24

-

-

42

Ванна для приготовление электролита

0509

1

650×348×750

0,23

0,23

-

-

43

Акводистиллятор

ДЭ-4-2

1

320×300×610

0,10

0,10

-

-

44

Стеллаж для хранения аккумуляторов

0401

1

2015×515×1200

1,04

1,04

-

-

45

Тележка для перевозки и разлива серной кислоты

477.060.15

1

1200×696×1020

0,84

0,84

-

-

46

Ларь для обтирочного материала

0314

4

1000×500×850

0,50

2,00

-

-

47

Стеллаж для топливной аппаратуры

0402

2

900×350×2000

0,32

0,64

-

-

48

Верстак для ремонта карбюраторов

0104

1

1250×750×1100

0,94

0,94

-

-

49

Стенд для испытания масляных насосов и фильтров

КИ-5278М

1

975×1070×1780

1,05

1,05

2,70/3,40

-

50

Стенд для разборки и сборки форсунок

ОР-5227

1

790×540×1050

0,43

0,43

3,00

-

51

Стенд для испытания гидроагрегатов

КИ-4815М

1

1635×875×1650

1,43

1,43

22,00

-

52

Стол для контроля и мойки прецизионных деталей

0112

1

1040×750×800

0,78

0,78

-

-

53

Стенд для испытания дизельной топливной аппаратуры

КИ-22205

1

1100×620×1700

0,68

0,68

4,00

-

54

Шкаф для инструментов и монтажных принадлежностей

0202

4

1600×430×1900

0,69

2,76

-

-

55

Стол письменный

АРТ 1532

1

-

-

-

-

-

56

Рабочее место мастера-наладчика, комплект:

ОРГ-16395

1

-

-

-

-

-

56а

Стол монтажный

16395.04

1

-

-

-

-

-

56б

Тележка инструментальная

70-7878-1004

1

-

-

-

-

-

56в

Установка для мойки деталей

ОРГ-4990Б

1

1000×650×1000

0,65

0,65

4,70

-

56г

Стойка

16395.02

1

-

-

-

-

-

56д

Верстак

16395.01

1

-

-

-

-

-

57

Установка для смазки и заправки

ОЗ-18026

1

-

3,36

3,36

-

-

58

Установка для промывки смазочной системы дизелей

ОМ-16361

1

1122×772×1002

0,87

0,87

-

-

59

Домкрат гаражный гидравлический

П-304

2

1630×430×275

0,70

1,40

-

-

60

Машина мониторная

ОМ-5361

1

990×560×585

0,56

0,56

4,00

-

61

Машина для очистки

ОМ-22616

1

1360×954×1130

1,30

1,30

5,00

-

62

Пресс гидравлический

ОР-14575

1

-

-

-

-

-

63

Стенд универсальный для разборки и сборки рядных двигателей

ОПТ-5557М

1

1080×1000×990

1,08

1,08

0,90

-

64

Стеллаж для двигателей

0417

1

1220×900×1290

1,10

1,10

-

-

65

Компрессор воздушный

ГСВ-0,6/12

1

-

-

-

5,50

-

66

Установка моечная

ОМ-1336-Г-01

1

-

-

-

7,50

-

66а

Электрошкаф

-

1

-

-

-

-

-

67

Контейнер для выбракованных деталей

0312

1

800×800×1800

0,64

0,64

-

-

68

Стол дефектовщика

0109

1

2400×800×800

1,92

1,92

-

-

69

Пресс гидравлический монтажно-запрессовочный

ОКС-1671М

1

1575×640×1970

1,01

1,01

3,00

-

70

Тележка для транспортировки, разборки и сборки жаток

477.060.12

1

5900×1470×830

8,67

8,67

-

-

71

Стенд для расстыковки и раскатки остова колесных тракторов

ОР-16346

1

2600×760×730

1,98

1,98

-

-

72

Станок для разборки и сборки кареток подвески тракторов

ОПР-1402М

1

3000×2500×2670

7,50

7,50

7,50

-

73