Подсистемы технологической подготовки производства обуви. Цели и задачи

Министерство образования и науки российской федерации

Государственное образовательное учреждение высшего профессионального образования

Московский государственный университет дизайна и технологии

Новосибирский технологический институт

Московского государственного университета дизайна и технологии

РЕФЕРАТ

ПО ДИСЦИПЛИНЕ

Системы Автоматизированного Проектирования

На тему: «Подсистемы технологической подготовки производства обуви. Цели и задачи»

Выполнила: студентка гр.О-61

Питалева Ольга

Преподаватель:

Степанов Б.Ф.

Новосибирск 2010

СОДЕРЖАНИЕ

Введение

1. Подсистема конструкторской подготовки

2. Подсистема технологической подготовки

3. Подсистема управления предприятием

Список использованных источников

Введение

Под технической подготовкой производства (ТПП) понимается комплекс взаимосвязанных работ по конструированию, совершенствованию и выпуску новых изделий, а так же мероприятия, направленные на повышение качества, надежности, долговечности изделий, находящихся в производстве.

Обувное предприятие можно представить в виде системы, состоящей из трёх подсистем:

1.Подсистема конструкторской подготовки

2.Подсистема технологической подготовки

3.Подсистема управления предприятием

Рассмотрим более подробно каждую из подсистем.

технология подсистема производство обувь

1. Подсистема конструкторской подготовки

Цель функционирования подсистемы конструкторской подготовки производства можно определить как изготовление всей необходимой конструкторской документации и образцов для обеспечения выпуска обуви требуемого ассортимента, регламентированного качества и соответствующей современному направлению моды.

В подсистеме конструкторской подготовки решается девять крупных задач:

1.составление задания на проектирование и сбор исходной информации (ГОСТы на материалы и обувь, сведения о типовых конструкциях, об опыте внедрения новых технологических процессов, оборудования и др.);

2.создание рисунка модели в соответствии с направлениями моды;

3.анализ новизны модели в сравнении с ранее созданными и хранящимися разработками в архиве (банке конструкторских данных);

4.получение разверток боковой поверхности колодки и проектирование деталей обуви;

5.подготовка шаблонов деталей для среднего размера с последующим изготовлением шаблонов в соответствии с размерно-полнотными шкалами;

6.анализ конструкции на технологичность и проверка на соответствие ГОСТу;

7.изготовление опытной пары обуви;

8.изготовление полной конструкторской документации;

9.утверждение образцов на художественном совете предприятия и отрасли.

Входную информацию для решения отдельных задач этой подсистемы можно условно разделить на две группы: первая - поступающая извне, не формирующаяся в системе, вторая – формирующаяся в системе.

К первой группе можно отнести такую информацию, как технико-экономические условия на проектирование.

К информации, образующейся в системе, относятся сведения о ранее изготавливавшихся моделях и их опробования на соответствие моде, о контурах детали, средней копии колодки, о запроектированных деталях, их площади, об изменении или корректировке деталей после их проектирования и изготовления, о готовых шаблонах деталей, о конструкторской документации. С позиции количества информации, функционирующей в этой подсистеме, она наиболее насыщена, поэтому большое значение имеет правильная организация обработки данных. Начиная с третьей задачи, конструкторская информация несколько раз анализируется на оригинальность, отсеивается дублирующая, определяется соответствие моделей требованиям ГОСТа, условиям изготовления на производстве.

Уже разработаны задачи конструкторской подготовки обуви, основывающиеся на использовании математической модели поверхности колодки, позволяющей получить конструкторские решения более высокой точности, с меньшими затратами труда, средств и автоматизировать процесс конструирования обуви. Эту задачу решают с помощью метода группового учета аргументов (МГУА), разработав алгоритмы и программы, базирующиеся на самоорганизации математических моделей.

На основании таких алгоритмов предлагается решать задачу оптимального математического описания поверхности колодки с помощью ЭВМ по небольшому числу сечений. При этом создаются предпосылки для решения задач по проектированию деталей, серийному градированию и других без разработки копии боковой поверхности колодки.

Имея математические описания поверхности колодки за ряд лет, можно на основе теории самоорганизации составить прогноз и получить с помощью графопостроителя чертежи, показывающие динамику, историю изменения фасонов колодки и контуров обуви, а также модели будущих лет.

Для получения математической модели поверхности колодки предлагается метод, алгоритм и программа работы ЭВМ ЕС-1020 на языке PL/1. Суть метода состоит в том, что одним из известных приемов определяют небольшое количество поперечно-вертикальных сечений колодки. Затем с помощью этих сечений определяют закономерность изменения контуров колодки и получают по программе любое большое количество промежуточных сечений, а значит, описание положения каждого элемента поверхности колодки по всей ее площади.

При решении примера на ЭВМ были получены коэффициенты «частных» описаний пучковой части поверхности колодки. Остальные части колодки описываются аналогично. Сумма всех описаний составляет описание поверхности колодки. Этим методом была получена первая математическая модель колодки, с помощью которой можно более просто решать задачи проектирования обуви, начиная с получения «машинного» рисунка обуви и кончая разработкой всех её деталей.

Как в нашей стране, так и за рубежом созданы и используются несколько алгоритмов и программ решения четвертой задачи – получение развертки боковой поверхности колодки и проектирования деталей обуви.

В связи с применением и алгоритмическим оформлением старых, «ручных» методов точность получаемой графической информации не увеличилась, однако благодаря быстродействию расчётов на ЭВМ получен выигрыш во времени проектирования, экономический эффект применения ЭВМ достигается именно за счет сокращения сроков машинного проектирования по сравнению с проведением работ вручную.

При правильном использовании возможностей ЭВМ целесообразно разработать принципиально новые методы получения исходной информации о поверхности колодки, необходимой для проектирования деталей, с меньшими затратами средств, времени, труда.

В настоящее время в процессе проектирования обуви определяются укладываемость, материалоемкость, трудоемкость новых моделей, проверяется соответствие их допустимым нормам.

Технологичность заготовок верха обуви определяют по следующим показателям: основным–трудоемкости, материалоемкости; вспомогательным -количеству деталей, длине линий соединения деталей внахлестку ниточными и клеевыми швами и др. Однако и эти отдельно рассматриваемые показатели еще не позволяют осуществить всестороннюю оценку технологичности. Эту проблему можно решить при подготовке следующих задач:

1) выделение основных показателей для проведения комплексной оценки технологичности моделей обуви;

2) определение методов расчета каждого отдельного показателя;

3) создание методики расчета комплексного показателя технологичности, подготовка алгоритмов и программ его подсчета на ЭВМ.

2. Подсистема технологической подготовки

Под термином «технологическая подготовка производства» обычно понимают формирование необходимой информации о последовательности и содержании работ по обеспечению производства изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах.

Цель функционирования подсистемы заключается в создании всей технологической документации о последовательности и содержании работ по изготовлению высококачественной обуви в количестве и ассортименте, определенном на оптовой ярмарке, при минимально возможных затратах на ее изготовление в установленные сроки.

В число задач, выполняемых при технологической подготовке обувного производства, входят многовариантные задачи с оптимизационными элементами, например задачи по выбору технологического процесса, определению параметров технологии операций и расчету оптимального ассортимента обуви. Все эти задачи, в решении которых имеются творческие элементы.

При составлении технологического процесса производства, а также при разработке операционной технологии перед инженером стоит задача выбора одного варианта из некоторого множества. Технолог в зависимости от ряда ограничений выбирает один процесс из некоторого возможного их числа и определяет кратчайший путь для достижения цели, оптимизируя при этом какой-либо показатель или их группу.

Это типичная многовариантная оптимизационная задача, в решении которой имеется эвристическое начало. Такие задачи относятся к творческим.

При решении творческих задач с помощью ЭВМ необходимо каждый раз заново составлять математическую модель и разрабатывать алгоритм решения проблемы, так как использовать для производства обуви ранее разработанные алгоритмы по составлению процесса производства какого-либо другого продукта нельзя. Алгоритмы создают, используя модель деятельности технолога в конкретных условиях, на основе программы решения проблемы.

Известно, что таким проблемам в рамках некоторого их множества присуща единая логическая структура. Процесс мышления человека при постановке и решении проблем осуществляется на основе общих логических законов, которые можно описать формальным языком. Вот эти логические законы и образуют общую программу решения. К ним относятся теории исследования операций и системный анализ ,которые можно использовать для решения многих проблем.

Необходимость составления нового алгоритма для решения каждой задачи возникает вследствие того, что с помощью одной только общей программы решения нельзя решить ни одной конкретной задачи.

Каждая задача наряду с общими структурами имеет и свою специфику, которая требует также особых форм анализа и синтеза и других логических методов, причем каждый раз, как анализ, так и синтез проводятся на особых, отличающихся друг от друга этапах исследования. Поэтому для решения каждой группы сходных задач или новой задачи должна быть составлена ещё и специфическая программа решения. Наличие именно этой специфической программы вызывает необходимость каждый раз составлять для решения различных задач новые алгоритмы. Общая и специфическая программы совместно образуют программу решения проблемы, с помощью которой разрабатывается алгоритм.

Кроме задач, имеющих творческие элементы, в подсистему технологической подготовки обувного производства входит и ряд расчетных задач – определение необходимого числа рабочих, оборудования и материалов. Для того чтобы получить полную технологическую документацию, необходимо выполнять расчет себестоимости обуви.

Таким образом, при технологической подготовке обувного производства инженер решает творческие задачи и несколько, часто повторяющихся, расчетных задач. Для автоматизации их решения необходимо разработать теорию, создать математические модели, алгоритмы и только после этого использовать для работы ЭВМ. Постановке и решению этих задач способствовало значительное расширение ассортимента обуви.

Необходимо, чтобы методы технологической подготовки совершенствовались. Этому способствует не только постоянно возрастающее количество выпускаемой обуви новых моделей, но и совершенствование методов проектирования, повышение качества принимаемых решений типизация технологических решений, гарантирование оптимальности составленных проектов.

Необходимо превратить технологию производства обуви из науки описательной в набор формализованных правил, т.е. разработать формализованную теорию технологии обуви.

Для формализованного описания проектных работ необходимо принять широкоизвестное определение, что функцией технологического процесса является преобразование исходного материала в готовое изделие. Тогда проектирование технологического процесса можно представить как формирование управляющего воздействия в системе технологического управления. В этом случае становится возможным применение кибернетического подхода, с помощью которого проводятся анализ и выявление закономерностей управления.

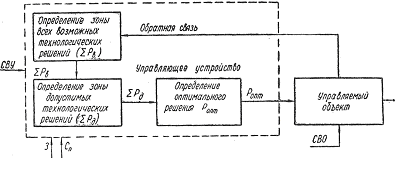

Такая постановка задачи проектирования позволяет применить общую схему задачи управления с обратной связью:

Рисунок 1 – Общая схема задачи управления (блок-схема процесса технологического решения)

На схеме штриховой линией ограничено управляющее устройство, разрабатывающее оптимальный технологический процесс производства Ропт (выходная информация). Эта информация создается на основе входной информации об обуви З=Зо, …, Зк и технических условий (стандартов) ее изготовления Cn=C1, …,Cn.

В соответствии с теорией управления, в каждой системе имеются случайные воздействия (СВУ) окружающей среды как на управляющее устройство, так и на объект управления (СВО). Примером случайных воздействий на управляющее устройство может быть разработка нового метода крепления низа обуви, ранее не предусмотренного в зоне возможных технологических решений.

В зону возможных технологических решений Рв входят все ранее разработанные варианты технологических решений, имеющиеся в архивах предприятий и научно-исследовательских институтов. В зону допустимых решений Рд входят наборы технологических решений, с помощью которых можно изготовить обувь с предусмотренным конструктором свойствами Зк.

После введения в управляющее устройство входной информации Зк, Cn из зоны возможных формируется зона допустимых технологических решений. На следующем этапе на основе информации Зк, Cn и зоны Рд (клеевая затяжка) выбирается один вариант Ропт, например, трехоперационный с использованием отечественного оборудования ЗНК, ЗПК, ЗГК.

Обратная связь в системе осуществляется путем передачи от управляемого объекта в управляющее устройство информации об опыте реализации оптимального решения. Примером обратной связи служит широко практикуемое на фабриках пробное изготовление нового образца обуви в производственных условиях с последующей корректировкой технологического процесса и самого образца.

Всю задачу проектирования можно сформулировать так: необходимо из пространства возможных технологических решений выделить оптимальную точку реализации решения Ропт.

В связи с тем, что система моделей разрабатывается для проектирования технологического процесса, выбора оборудования, подсчета необходимого количества материала и др., в первую очередь следует составить математическую модель технологического процесса. Предлагаемая общая методика предусматривает, прежде всего, применение системного анализа проблемы. Далее, в связи со сложностью разработки программированного метода, необходимо разделить процесс проектирования на ряд уровней и заем выделить на каждом уровне более простые подзадачи с последующей взаимной оптимизацией их решений.

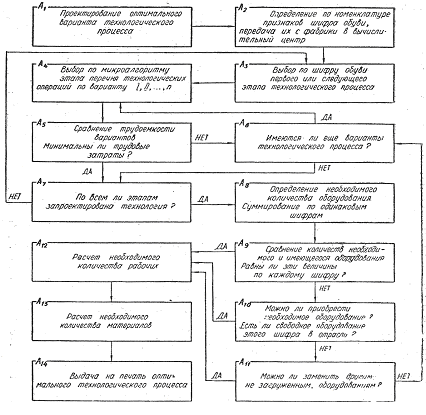

Укрупненный вариант выбора рационального варианта технологического процесса на первой и второй ступенях оптимизации показан на схеме.

Рисунок 2 – Укрупненный алгоритм выбора рационального технологического процесса.

По этому алгоритму была разработана программа выбора оптимального технологического процесса. При подготовке исходной для проектирования информации эти работы были выполнены централизованно в научной лаборатории и в формализованные записи внесены уже оптимизированные варианты процессов производства. Вторая ступень – количество оборудования.

Эту часть оптимизации можно выполнить с помощью ЭВМ, без участия составителя технологического процесса, на основе необходимо исходной информации, подготовленной исследовательской лабораторией. Так, заранее в память ЭВМ вводят данные о наличии оборудования на каждой фабрике.

Предлагаемый метод программированного выбора технологических процессов и путь оптимизации самого выбора позволяют при общих затратах времени составителя технологии 5-10 мин и 10 мин времени ЭВМ получить полный перечень оптимального технологического процесса производства обуви, а также числа рабочих, оборудования и материалов, необходимых для этого. Таким образом, разработанное с учетом современных направлений науки управления программное обеспечение позволяет решать оптимизационные задачи технологической подготовки производства практически для подавляющего большинства предприятий, за исключением тех, которые изготовляют специфические виды обуви, дает возможность получить существенный экономический эффект и быстро окупить расходы на создание системы управления.

3. Подсистема управления предприятием

Технологи на предприятиях обычно осуществляют контроль за реализацией задач технической подготовки производства, из которых можно выделить следующие основные задачи:

1. Расчет и учет необходимого количества материалов для обеспечения выпуска готовой продукции в соответствии с графиком.

2. Координация во времени работы агрегатов, цехов, участников.

3. выбор оптимальных режимов работы оборудования и контроль за их соблюдением.

4. Учет и принятие мер по обеспечению ритмичной работы цехов и оборудования, устранение аварийных состояний, снижение брака и отходов.

В зависимости от структуры предприятий количество и состав задач могут меняться.

Входной информацией для решения указанных задач являются сведения, поступающие их подсистем конструкторской, технологической подготовки, технико-экономического планирования и др. Некоторое количество информации не образуется в подсистемах, а приходит готовое извне, например, директивные указания вышестоящих организаций, государственные стандарты, методики расчета необходимого количества материалов и т.д.

Для решения первой задачи – расчёта необходимого количества материалов как для низа, так и для верха обуви созданы алгоритмы и программы. На их основе подготовлены пакеты прикладных программ «Определение потребности», базирующееся на заданном извне календарном графике поставок обуви торгующим организациям (сроки ,количество, артикул, модель).

Основываясь на этой информации, необходимо составить график потребности компонентов (основных и вспомогательных материалов), а также суммарную потребность материалов на квартал, год.

Ежегодно на оптовой ярмарке каждое предприятие формирует ассортимент выпускаемой обуви на следующий год. Затем осуществляется компоновка отраслевого плана выпуска обуви. Параллельно производится расчет потребности материалов для производства обуви по каждому предприятию в отдельности , а затем суммируется по отрасли. Вслед за этим поставщикам даются заявки на необходимые материалы.

Этот процесс очень длительный. Применение вычислительной техники дает возможность значительно сократить сроки проведения этих работ, повысить точность вычислений, что позволяет вовремя и в нужном ассортименте обеспечивать всеми материалами обувную промышленность. Для этого предлагается производить программированный расчет потребности материалов для верха одновременно как для предприятий, как и для отрасли в целом.

Проведение этих расчетов совместно с определением потребности кожи для низа обуви широко известными методами позволяют дать полную заявку на основные материалы для производства обуви. Экономическая эффективность таких расчетов весьма велика.

Прежде всего, в подсистеме необходимо рассчитать необходимое количество материала для предприятия и отрасли. С этой целью разработан алгоритм и программа для ЭВМ на языке КОБОЛ.

Кобо́л (COBOL, COmmon Business Oriented Language) — язык программирования третьего поколения (первая версия в 1959), предназначенный, в первую очередь, для разработки бизнес-приложений.

COBOL — это сравнительно старый язык, разработанный прежде всего для исследований в экономической сфере. Язык позволяет эффективно работать с большим количеством данных, он насыщен разнообразными возможностями поиска, сортировки и распределения. О программах на Коболе, основанных на широком использовании английского языка, говорят, что они понятны даже тем, кто не владеет Коболом, поскольку тексты на этом языке программирования не нуждаются в каких-либо специальных комментариях. Подобные программы принято называть самодокументирующимися.

Для расчета необходимо исходную информацию представить в виде таблицы, заполненной на основании данных предприятий. Она включает сведения о видах и нормах расхода материалов – массив «Расход».

В массив «Выпуск» входит номер предприятия (НПР), поставки обуви в торговую организацию за год и по кварталам (ПОСТ), обозначенные соответственно t=1, t=2, t=3, t=4, t=5.

В массиве «Расход» обозначены номер предприятия (НПРО), объединенный шифр группового ассортимента, где имеются четыре подкласса обуви, а также группы внутри подкласса.

В процессе составления алгоритма формируются следующие массивы: рабочий «Поле» и итоговый, который для удобства разбит на два подмассива, обозначенных «Итог 1» и «Итог 2».

Для перехода от артикула обуви к объединенному групповому ассортименту ШГА3, имеющемуся в рабочем массиве «Поле», необходимо выбрать из артикула первые четыре цифры и буквенные обозначения материалов верха. Это делает ЭВМ по специально составленному дополнительному алгоритму и программе. Последние две цифры артикула не учитывают, так как они описывают материал низа. Из массива «Выпуск» в рабочий массив «Поле» переносятся сведения о групповом ассортименте ШГА3 и о поставке обуви разных артикулов, обозначенных ПОСТ3 (t).

Различие между информацией последних колонок массивов «Выпуск» и «Поле» (поставка для 4 квартала) состоит в том, что в первый массив занесены сведения о производстве обуви по более мелким классифицированным группам – артикулам, а во второй – о более крупном групповом ассортименте, например, обувь из кож хромового дубления, текстильная и др.

Подготовка массивов исходных данных для составления алгоритма расчета материалов представлена на рисунке 3.

Рисунок 3 – Подготовка массивов исходных данных для составления алгоритма расчета материалов

При решении второй задачи подсистемы – разработки графика производства – используются чаще всего методы минимизации асинхронности, циклового ранжирования, сетевой, а также метод прямых расчетов.

При заранее известных, фиксированных мощностях цеха,, участка, линии и требуемом выпуске обуви основным в решении второй задачи будет определение оптимальной последовательности запуска моделей обуви в производство. Для решения этой задачи используется проведение расчетов, базирующихся на величине коэффициента технологической однородности А=t1i/t, где t1-затраты времени на сборку модели 1, ti1-затраты времени на сборку iой модели.. Исходными данными является перечень операций производства и нормы времени на 100 пар обуви.

Цель расчета состоит в расстановке в ряд некоторого числа моделей обуви, изготовляемых последовательно, с минимизацией затрат на переключение поточной линии с производства одного изделия на производство другого. Во второй задаче одним из основных является определение оптимальной последовательности запуска моделей обуви в производство. Для программированного решения третьей задачи подсистемы – выбора оптимальных режимов работы – необходимо создать математические модели объекта производства – обуви, а также и самого производства. Обычно математические модели содержат совокупность переменных величин, соответствующих свойствам изучаемого объекта и обозначаемых с помощью элементов математической природы, например х.

При разработке модели, прежде всего, возникает вопрос о критерии достоверности описания математической моделью объекта – обуви. За критерий достоверности при описании объекта его моделью примем принцип верификации – проверку на практике результатов применения модели для решения задач. Если операции с моделью позволяют получить с помощью ЭВМ решения задач, которые по уровню технико-экономических показателей не хуже решений, получаемых человеком с помощью реального объекта – обуви, то математическую модель следует принять достоверной.

Определив критерий, далее последовательно рассматривают этапы составления математической модели. Четвертая задача подсистемы связана с регулированием производства, на предприятиях других отраслей решается в зависимости от характера производства (массовое, серийное) различными методами: 1) цикловых приоритетов, 2) разрешающих множителей, 3) индексными, 4) прямых расчетов.

Метод цикловых приоритетов чаще применяют для формирования оперативных заданий в мелкосерийном производстве. Он позволяет наладить ритмичную работу цехов, учитывает «срочность» исполнения заданий, для его применения необходима информация об объемно-календарном планировании, о сроках готовности и производственном цикле. Расчет состоит из трех основных элементов. Расчет ведут до тех пор, пока не будет превышена возможная предельная загруженность станка. Информация о деталях, которые невозможно изготовить, из дальнейших расчетов устраняется. Затем цикл расчета повторяется, но уже на основе информации о второй операции, потом третьей и т.д., до тех пор, пока не будет «загружено» оборудование всех видов.

Метод индексных оценок применяют для решения задач по эффективному распределению частично взаимозаменяемых ресурсов. Входной информацией для решения задач этим методом являются сведения о фонде рабочего времени каждой группы оборудования, производственное задание, операционное время на изготовление каждой детали на каждой машине, а также информация о взаимозаменяемости оборудования. Решение задач производят с помощью таблицы, клетки которой заполняют индексами. После этого «загружают» оборудование, соответствующее клетками с индексами «0», а затем остальное в порядке возрастания индекса.

На втором этапе улучшают загруженность машин и исключают их перегрузку путем компенсации избытка и недостатка времени их работы.

Все эти методы позволяют обеспечить ритмичную работу цехов ,потоков, участков предприятий. Структурная модель обувного предприятия охватывает все аспекты деятельности предприятия, среди которых технической подготовке отводится ведущая роль.

Список использованных источников

1. Нестеров В.П., Закарян О.С. Проектирование процесса производства обуви. - К: Высшая школа, 1985. - 312 с.

2.http://www.tk.sssu.ru/motp/r2-4.htm

1