Организации производства и технологического процесса изготовления изделий легкой промышленности

Содержание

Введение

1 Общие сведения о предприятии

2 Экспериментальный цех

2.1 Функции и состав экспериментального цеха

2.2 Оборудование экспериментального цеха

3 Подготовительное производство

3.1 Задачи и функции подготовительного производства

3.2 Характеристика оборудования подготовительного цеха

3.3 Прием тканей и подготовка их к раскрою

3.4 Условия хранения материалов

4 Раскройный цех

4.1 Функции раскройного цеха. Методы раскроя

4.2 Форма организации работы в раскройном цехе

4.3Оборудованиераскройного цеха

5 Швейный цех

5.1 Организация производства в швейном цехе. Характеристика потока

5.2 Оборудование швейного цеха

5.3 Организация технологического процесса в швейном цехе

5.4 Методы обработки изделий

Заключение

Список литературы

Введение

На протяжении четырех недель мною была пройдена производственная практика. Практику проходила в ОАО «Бердчанка»

Основной целью моей производственной практики было, основываясь на полученных теоретических знаниях приобрести и усвоить практические навыки организации производства и технологического процесса изготовления изделий легкой промышленности.

Задачами моей производственной практики являлось:

- изучение и анализ деятельности предприятия, его структуры;

- детальное изучение технологического процесса, ведения документации, получение практических навыков по всему циклу технологии работы на предприятии;

- приобретение опыта адаптации в производственном коллективе, практической реализации профессиональной подготовки.

1 Общие сведения о предприятии

3 февраля 1940 года начала свою трудовую деятельность швейная фабрика «Бердчанка». На ней работало всего 90 человек. Оборудована она была простейшими швейными машинами. Сегодня на фабрике «Бердчанка» работает более 500 человек. Это люди с большим опытом работы и настоящие профессионалы своего дела. Сложный процесс создания коллекций одежды успешно осуществляют талантливые модельеры и конструкторы.

На сегодняшний день ОАО «Бердчанка» - один из ведущих производителей детской одежды за Уралом, который представляет на рынке широкий ассортимент детской верхней одежды: куртки, комбинезоны, полукомбинезоны, утепленные комплекты, одежду для школы различных стилей и фасонов.

С 1999г. предприятие выпускает коллекцию одежды для активного отдыха и занятий профессиональными видами спорта.

С 2001г. освоена новая линия по производству трикотажных изделий: бельевого и спортивного трикотажа.

Для своих покупателей ОАО «Бердчанка» известна под торговой маркой ЗАО «LISKI».

Традиционно ОАО «Бердчанка» выпускает на потребительский рынок следующие коллекции: «Весна», «Спорт», «Лето», «Школа», «Осень», «Зима», «Рабочая и корпоративная спецодежда». Каждая коллекция содержит 30-40 моделей. Ежегодно обновляется около 70% моделей каждой коллекции.

ОАО «Бердчанка» сотрудничает с крупнейшими центрами моды России, стремится к расширению деловых контактов и старается сделать свои изделия доступными широкому кругу потребителей

Поставщики

Поставщики

Поставка

Швейное

производство

Швейное

предприятие

Сбыт

Потребители

Рисунок 1 – Структурная схема ОАО «Бердчанка»

легкая промышленность швейная фабрика

2 Экспериментальный цех

2.1 Функции и состав экспериментального цеха

Основной функцией экспериментального цеха является конструкторско-технологическая подготовка производства к выпуску новых изделий.

В состав экспериментального цеха на ОАО «Бердчанка» входят следующие группы:

- технологическая;

-лекальная;

- нормирования.

В технологической группе осуществляется раскрой и изготовление опытных образцов моделей, анализируются существующие методы обработки и заменяются более прогрессивными. Для удобства работы портных установлены большие раскройные столы и различное оборудование.

Лекальная группа занимается вырезанием, тиражированием лекал, поступивших из отдела САПР предприятия. Изготавливаются комплекты лекал основных, подкладочных, осноровочных для передачи их в другие цехи.

Группа нормирования занимается расчетом расхода материала на каждую модель. Выполняется несколько раскладок одного изделия и выбирается наиболее экономичная для внедрения на производство.

2.2 Оборудование экспериментального цеха

Оборудование, применяемое в экспериментальном цехе, представлено в таблице 1. Детальная расстановка оборудования показана на планировке цеха (рисунок 2).

Таблица 1 – Характеристика оборудования

|

Наименование оборудования |

Скорость вращения главного вала, об/мин |

Длина стежка, мм |

Назначение |

Характеристика |

|

1 |

2 |

3 |

4 |

5 |

|

Краеобмёточная машина 51 кл. (Подольский машинный завод) |

3500 |

1,5-4 |

для сшивания изделий с одновременным обметыванием края, для обметки края и бортовки различных трикотажных изделий |

В механизме можно регулировать ход иглы. Получения шва одинаковой ширины кромка материала обрезается ножами — верхним и нижним. Устройство для подачи нитки и затягивания стежка |

|

Плоскошовная машина 862 кл. (Подольский машинный завод) |

4500 |

1-4,5 |

Для изготовления изделий из костюмных, пальтовых тканей |

Отклонение иглы вдоль строчки |

|

Стачивающе-обмёточная трикотажная машина Yamato AZ8020H (Япония) |

8500 |

1-4 |

Машины для усиленного краеобметывания трикотажных, сыпучих, вязаных тканей. |

При снятии левой иглы машина может использоваться как трехниточный оверлок |

|

Двухигольная машина 1852х6,4 (Подольский машинный завод) |

3200 |

1,3-4,5 |

Для стачивания платьевых, плащевых, костюмных материалов из натуральных и смешанных волокон двумя параллельными строчками с челночным переплетением. |

В процессе работы одну иглу можно отключить |

|

Петельная машина 25 кл. |

2200 |

- |

Для обмётывания прямых петель |

Длина петли регулируется от 9 до 24 мм с интервалом 3 мм. |

|

Скорняжная машина 10Б кл. |

2500 |

до 4 |

Для работы меховым полуфабрикатом |

|

|

Стачивающее-объмёточная 5-ниточная машина AZ 8500H |

6500 |

1,4-4,0 |

Машины, выполняющие краеобметывание с предохранительной строчкой на трикотажных, сорочечных, лёгких и средних тканях. |

При снятии левой иглы машина может использоваться как трехниточный оверлок |

|

Утюг электрический Philips |

- |

- |

Для внутрипроцессной ВТО: заутюживание, разутюживание, сутюживания и оттягивания. Для окончательного проутюживания деталей готового изделия |

Масса утюга 2,5 кг |

3 Подготовительное производство

3.1 Задачи и функции подготовительного производства

Основной задачей подготовительного производства является ритмичное обеспечение материалами раскройного цеха согласно плановому заданию на раскрой. Подготовку материалов к раскрою выполняют в подготовительных цехах швейных предприятий. Подготовка материалов включает следующие технологические, транспортные и складские операции: прием, распаковку, контроль количества и качества материалов;

- хранение и накапливание материалов, однородных по ширине и виду рисунка для последующего раскроя;

-расчет кусков ткани для безостаткового ее использования; перенесение контуров лекал раскладки на полотно ткани или бумагу, т. е. изготовление зарисовок;

-комплектование материалов (верха, подкладки, прикладных) в соответствии с конфекционной картой и расчетом кусков;

-подачу материалов в раскройный цех.

В подготовительном производстве выделяют распаковочное, разбраковочно- промерочное отделения и отделение хранения, расчета и комплектования кусков материала.

Раскладчики, выполняющие зарисовки, могут располагаться или в подготовительном цехе, или непосредственно в раскройном цехе.

3.2 Характеристика оборудования подготовительного цеха

В подготовительном производстве значительное место занимают транспортные, погрузочно-разгрузочные и складские работы. Современный уровень технического прогресса требует комплексной механизации, автоматизации производства для решения задач наилучшего (оптимального) управления транспортными, погрузочно- разгрузочными и складскими работами.

Научные разработки комплексной механизации и автоматизации подготовительных процессов основаны на использовании партионных способов загрузки, хранения, отгрузки и транспортировки материалов. Исключение составляют разбракованные рулоны материала, которые подбирают в расчет и которые поэтому имеют штучное адресное хранение.

Прием материалов осуществляется через двери цеха электропогрузчиком. Отгруженные материалы укладываются на платформы и поддоны. К разбраковочно-измерительному оборудованию материалы доставляют с помощью лотковых тележек.

В зоне основного хранения используется многоярусный стеллаж. Загрузка материалов на стеллаж осуществляется с помощью электропогрузчика.

В раскройный цех материалы доставляются на лотковых тележках при помощи грузового лифта.

Таблица 2 – Оборудование подготовительного цеха

|

Наименование оборудо-вания |

Назначение |

Грузоподъемность, кг |

Габари-ты, мм |

Высота подьема платформы |

Дополнительные сведения |

||

|

длина |

ширина |

высота |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ЭПУМ-150 «Гном» |

Для погрузки, вертикального и горизонтального перемещения груза, штабелирования и укладывания груза на машину или стеллажи |

150-450 |

1320 |

580 |

2000 |

3000 |

Скорость передвижения 9 км/ч. Радиус поворота 700 мм. Имеет задний ход |

|

Лотковая тележка У-24-71.00 |

Для партионной транспортировки рулонов материала, пачек кроя |

Не более 300 |

1200 |

800 |

480 |

- |

Вместимость 12-20 рулонов материала |

|

Поддон У-27-71 |

Применяются при партийном хранении. Используют для хранения материалов в разбраковочно-промерочной зоне |

500 |

1600 |

1000 |

800 |

- |

Высота укладки груза 700-850 мм. Ограждения могут сниматься |

|

Стеллажи полочные |

Для основного хранения материалов |

- |

1500 |

1600 |

600 |

- |

|

|

Универсальная промерочно-разбраковочная машина УПРО-1 |

Для разбраковки и измерения всех материалов |

- |

2400 |

1400 |

2000 |

- |

Ширина материалов до1800 мм.Контроль длины ткани с помощью счетчика УГИ-1 и электронной машины «Быстрица». Управление автоматическое |

|

Разбраковочно-промерочный станок PC-1 |

Для измерения длины и ширины ткани и определения координат пороков при ее разбраковке |

Измерение кусков ткани механизировано и выполняется одновременно с разбраковкой и измерением длины |

|||||

|

Унифицированный механизированный измерительный стол УМПС |

Для промера всех тканей |

- |

4700 |

3000 |

1520 |

- |

Расстановка оборудования представлена на рисунке 3

3.3 Прием тканей и подготовка их к раскрою

Ткани поступают на фабрику в мягкой, полужесткой или жесткой упаковке.

Куски ткани распаковывают и проверяют их длину, ширину, а также наличие пороков в каждом куске. Длину кусков ткани проверяют одновременно с проверкой качества ткани и отметкой на ней текстильных пороков на промерочно-разбраковочных машинах.

Эти станки обслуживают трое рабочих. Один рабочий просматривает ткань и отмечает на ней пороки, двое других промеряют длину и ширину ткани и заносят результаты измерений в паспорт куска. Ткань просматривают при прохождении ее по хорошо освещенной смотровой доске. Длину ткани измеряют при помощи специального приспособления— отметчика со счетчиком, которое ставит отметки на ткани через каждые 3 метра и отсчитывает количество этих отметок. Концы кусков измеряют при помощи продольных линеек с сантиметровыми делениями.

Ширину ткани измеряют через каждые 3 метра при помощи поперечной линейки, вмонтированной в стол.

Промерочно-разбраковочные станки оборудованы механизмами для протягивания ткани по столу и наматывания ее в рулон. Поверхность столов должна быть тщательно отполирована.

В последнее время на фабрике применяют браковочно-измерительную машину марки PC, которую обслуживает один рабочий. На смотровой доске этой машины рабочий просматривает пороки, а подсчет длины и ширины ткани в куске приборы машины выполняют автоматически и записывают данные на бумажную ленту.

При проверке ткани на каждый кусок составляют паспорт, в который заносят ярлычную и фактическую длину куска, длину условных разрезов, наличие текстильных пороков, их характер и месторасположение и ширину кусков ткани, измеренную через каждые 3 метра. На основе данных промера ширины определяют общую фактическую ширину куска ткани.

Фактической шириной ткани с кромками считается: в шерстяных тканях наиболее часто встречающаяся ширина в куске, в других тканях — наименьшая ширина при условии ее повторения не менее 2-3 раз. Паспорта кусков составляют в трех экземплярах, один из которых прикрепляют к куску ткани, второй поступает в бухгалтерию и третий — для расчета кусков в настилы при безостатковом раскрое ткани.

3.4 Условия хранения материалов

Хранение имеет большое значение для сохранения качества товаров. Ткани хранят в зоне основного хранения при температуре 15 – 18°С и относительной влажности воздуха 60 ± 65%. Высокая температура (30 ± 40°С) и повышенная влажность (выше 65%) способствуют развитию микроорганизмов разрушающих ткани. Кроме того, при высокой температуре ускоряется процесс постепенного ухудшения свойств тканей за счет старения полимеров. При понижении температуры увеличивается возможность отсыревания тканей.

Для контроля температуры и относительной влажности воздуха в цехе установлены гигрометры или психрометры.

Следует помнить, что при длительном воздействии прямых солнечных лучей окраска тканей, особенно хранящихся без упаковки, может изменяться (выцветать). Вместе с тем ультрафиолетовые лучи замедляют развитие многих микроорганизмов, поэтому в зоне основного хранения обеспечен доступ света.

Шерстяные ткани следует предохранять от моли. Для отпугивания бабочек моли и уничтожения ее личинок используют различные препараты в виде порошков, растворов, аэрозолей.

Для предохранения тканей от воздействия прямых солнечных лучей и от пыли стеллажи закрыты занавесками.

Стеллажи расположены от отопительной системы и других нагревательных приборов – 1 м, от стен и пола – 20 см, от электрических ламп – 50 см.. В цехе вывешены подробные инструкции по хранению, составленные для тканей с учетом общих принципов влияния ряда факторов (влаги, температуры, света, кислорода воздуха, пыли и др.) на их потребительские свойства, а также удобства отборки.

4 Раскройный цех

4.1 Функции раскройного цеха. Методы раскроя

Основными функциями раскройного цеха являются выкраивание деталей, подготовка их к пошиву (нумерация деталей, подгонка рисунка, нанесение вспомогательных линий и рассечек), комплектование деталей, ритмичная подача кроя должного качества и ассортимента в швейные цехи.

Выбор типа организации раскройного производства обусловлен способами настилания материалов и разрезания настилов.

Раскрой ткани производят настилами лицом вверх.

Для каждого настила подбирают однородные ткани по артикулам, ширине, виду лицевой поверхности (ворсовые или неворсовые), расцветке, растяжимости, осыпаемости и т. п.

Подбор однородных по свойствам тканей в один настил позволяет более рационально использовать их в производстве. Подобранные в настилы куски ткани рассчитывают для безостаткового раскроя. Расчет длины кусков при безостатковом раскрое производится с целью максимального уменьшения концевых маломерных остатков ткани.

При безостатковом раскрое все куски ткани рассчитывают по длинам заранее заготовленных обмелок или трафаретов так, чтобы от них при настилании куска не оставалось остатка или остаток не превышал допустимых пределов (до 10 см). Длина кусков ткани обычно больше длины какого-либо настила не в целое число раз, поэтому для полного использования кусков без остатка их рассчитывают не на один настил, а на два, три и более настилов, имеющих различную длину.

Куски ткани расчитывают с помощью электронной вычислительной машины ЭМРТ-2, которая рассчитывает куски ткани с минимальным остатком (не более 0,1% от длины куска) при минимальном числе настилов, на которые будет использован данный кусок. Скорость элементарных вычислений 100 000 операций в секунду. Производительность машины ЭМРТ-2 не менее 1000 м/ч.

Введение метода безостаткового раскроя ткани позволило сократить количество нерациональных концевых остатков ткани по всей промышленности от 6—15% до 0,1—0,3%.

Длина настилов зависит от вида раскладок лекал.

Существует три вида раскладок: одиночные, одиночные комбинированные и комбинированные.

Если при раскладке укладывают полный комплект лекал одного размеророста, то такие раскладки называются одиночными. Они являются нерациональными.

Если при раскладке укладывают два полкомплекта различных размеро-ростов, то такие раскладки называются одиночными комбинированными. Этот вид раскладки является более рациональным по сравнению с одиночными.

Комбинированными раскладками называют такие раскладки, в которых выкладывают не менее двух полных комплектов лекал различных размеро-ростов.

Комбинированные раскладки обеспечивают минимальную величину межлекальных потерь, способствуют более полному использованию настилочных столов и повышению производительности труда на операциях раскройного производства.

4.2 Форма организации работы в раскройном цехе

В раскройном цехе ОАО «Бердчанка» строгое разделение труда. Основными этапами работы в раскройном цехе являются прием материалов из подготовительного цеха, настилание, раскрой, нумерование и отправка кроя в швейные цехи.

Мастер цеха принимает материалы. Проверяет количество кусков по паспорту. Мастер на каждый кусок выписывает карту раскроя, в которой указана модель, вид материала и его цвет, длина куска и количество настилов из этого куска. Каждая из настильщиц берет карту раскроя и выбирает куски материала, соответствующие карте и выполняет настилание сначала слоя картона, а затем поверх стелет материал. Далее материал поступает на раскройную установку «Спутник», где в автоматическом режиме происходит вырезание деталей. За работой раскройной установки следят два оператора.

На отдельных раскройных столах осуществляется раскрой деталей из натурального и искусственного меха в ручную.

После раскроя детали комплектуются по картам раскроя и нумеруются. Если нужно дублирование отдельных деталей, то их отправляют на проходной пресс и снова подвязывают в пачку.

Далее пачки деталей поступают в швейный цех.

4.3 Оборудование раскройного цеха

На ОАО «Бердчанка» используется современное настилочно-раскройное оборудование с применением автоматики и автоматизации.

Автоматизированный настилочно-раскройный комплекс включает систему автоматизированного проектирования (САПР) раскладок лекал, автоматизированную настилочную машину «Комета» и автоматизированную раскройную установку (АРУ) «Спутник».

Автоматизированная настилочная машина «Комета» воспроизведена по лицензии фирмы «Бульмерверк». С ее помощью выполняют все виды настилания материалов. На машине установлено электронное оптическое устройство для равнения кромки материала при его настилании. Подача рулона осуществляется с помощью загрузочного устройства

Техническая характеристика НМ «Комета»:

- Скорость настилания – 0-60 м/мин;

- Максимальная высота настила – 185 мм;

- Рабочая ширина – 1800 мм.

Производительность машины за смену для тканей:

- платьевых – 3000-4000 м;

- пальтовых – 1200-1500м.

Автоматизированная раскройная установка «Спутник» воспроизведена по лицензии фирмы «Инвестроника»

АРУ «Спутник» включает два раскройных стола модульной конструкции, портал, режущую головку режущую головку с оцилирующим ножом,шкаф управления,трансферную тележку для передачи портала и режущей головки с одного раскройного стола на другой, вакуумную установку для сжатия настила.

Техническая характеристика АРУ «Спутник»:

- точность выполнения раскроя – 1 мм;

- максимальная высота настила в сжатом состоянии – 75 мм;

- ширина зоны раскроя - 900 – 1700 мм;

- максимальная скорость раскроя - 0,5 м/с

- конструкция раскройного стола - сборно-модульная

- напряжение питания (50Гц),В – 380.

Максимальная потребляемая мощность:

- АРУ (без вакуумной установки) - 6 кВт;

-вакуумная установка - 45-55 кВт.

Оставшееся оборудование цеха представлено в таблице

Таблица 3 – Оборудование раскройного цеха

|

Наименование оборудования |

Ширина материалов |

Габариты, мм |

Дополнительные сведения |

Назначение |

||

|

длина |

ширина |

высота |

||||

|

Линейка обрезная |

- |

До 1980 |

135 |

510 |

Каретка с дисковым ножом |

Устанавливается в торце стола |

|

Зажимы 3-40 |

- |

105 |

35 |

65 |

Максимальная высота настила 40 мм |

Скрепление краев настила для предупреждения сдвига полотен |

|

Раскройная машина с прямым ножом ЭЗМ-4 |

120-200 |

210 |

185 |

440 |

Ход ножа 35 мм, число ходов ножа в 1 мин - 2800, масса 9,11 кг |

Для рассекания настилов на части |

|

Стационарная ленточная раскройная машина РЛ-4 |

250 |

2806 |

1506 |

2050 |

Длина рабочего вылета 1000 мм, скорость ленты 20 м/с. |

Для всех материолов |

|

Тележка ТР-2С 788.00.000-01 |

883 |

500 |

900 |

- |

Съемная емкость с открытым бортом |

Для транспортировки,хранения и складирования пачек деталей и полуфабрикатов |

Расстановка оборудования представлена на рисунке 4.

5 Швейный цех

5.1 Организация производства в швейных цехах. Характеристика потока

На ОАО «Бердчанка» используется поточная организация производства, как и на большинстве предприятий легкой промышленности. Поточная организация производства - это такая форма организации производства, при которой операции выполняются в определенной последовательности, заранее установленной; имеют равновеликие задания по выпуску предметов труда за один и тот же период и выполняются одновременно.

На предприятии применяется поток со свободным ритмом - агрегатный. Эта система организации потоков характеризуется повышенной сменяемостью ассортимента продукции, применением агрегированного оборудования. Смена моделей в агрегатном потоке не влечет за собой перестройку рабочих мест, а ограничивается сменой приспособлений, перемещением одного или нескольких исполнителей с одного рабочего места на другое. Коллектив цехов разделен на бригады. В швейном цехе №3 одна бригады. Каждой бригаде устанавливается состав выполняемых работ и объем, что отражается в графике работы производства; формируются планово-учетные единицы, разрабатываются нормы трудовых затрат на планово учетную единицу, определяется порядок оплаты. Бригаде устанавливается рабочая зона, охватывающая технологический процесс; за ней закрепляется производственная площадь, оборудование, средства труда и др. По каждой бригаде определяются:

- профессионально-квалификационный состав рабочих, их расстановка;

- порядок выполнения работ;

- методы и приемы труда;

-набор и расположение коллективной и индивидуальной организационной оснастки и средств малой механизации;

- нормы времени на все операции, выполняемые бригадой;

-системы материального и морального стимулирования;

-определяется возможное повышение производительности труда.

Поток малой мощности, что позволяет изготавливать изделия широкого ассортимента. Однако в таких потоках в виду разделения труда на малое количество исполнителей:

- не удается добится специализации труда;

- нарушаются правила комплектования;

- рабочие места перегружены множеством разнородных технологических операций;

- снижается производительность труда.

Передача предметов труда на рабочие места происходит децентрализован когда отдельные узлы и детали подаются пачками только на те рабочие места, где их обрабатывают. Запуск деталей пачковый. При этой системе работы сокращаются затраты времени на вспомогательные приемы. Наибольшая экономия времени на выполнение вспомогательных приемов достигается при так называемой работе цепочкой, когда машинные операции выполняются без отрыва одной детали от другой.

Пачковый запуск способствует более полному использованию индивидуальной производительности труда рабочих, облегчает распределение работы при отсутствии отдельных исполнителей. Но при этом возрастает объем незавершенного производства, требуется более высокая сознательность рабочих для поддержания ритма работы. Характер перемещения предметов труда прямолинейный, когда полуфабрикаты последовательно перемещаются от места к месту.

5.2 Оборудование швейного цеха

Таблица 4 – Характеристика швейных машин

|

Наименование оборудования |

Производитель |

Назначение |

Скорость вращения главного вала, об/мин. |

Длина стежка, мм. |

Максимальная толщина пошиваемых материалов, мм |

Подъем прижимной лапки, мм |

Дополнение |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

31-32+50 кл. |

«Орша» Белоруссия |

для выполнения стачивающих операций при изготовлении изделий из средних тканей. |

4800 |

1,7-4,5 |

5,0 |

8,0 |

Автоматическая обрезка ниток и подъем лапки после окончания операции |

|

561 кл. |

«Pfaff» Германия |

для выполнения стачивающих операций при изготовлении изделий из средних тканей |

5000 |

1,5-6,0 |

6 |

8,5 |

Автоматическая обрезка ниток и подъем лапки после окончания операции. Безпосадочная |

|

272-140342 |

«Durkopp Adler» Германия |

прямострочная беспосадочная швейная машина с нижним реечным и игольным продвижением, для легких и средних материалов. |

5000 |

1-4 |

- |

11 |

рограммируемая закрепка, обрезка нити, программируемое количество стежков строчки, программа для пришивания этикеток, программируемая максимальная и минимальная скорость, программируемая скорость закрепки, |

|

AZ8025H -Y5DF |

“Ямато-АОМЗ” Япония |

.стачивающе-обметочная5-ти ниточная машина |

6500 |

1,4-4,0 |

до 6 |

6 |

Регулируемая ширина краеобметывания, мм ±0,5. Расстояние между иглами 2,4 мм. |

|

AZ806H-02DF |

“Ямато-АОМЗ” Япония |

для отделки шарфов, воланов, рюшей, носовых платков узким спиральным кромочным 3-х ниточным швом |

6500 |

1,2-2 |

3 |

4 |

Ширина обметывания 1,5-2,0 |

|

GK 31016-01CB |

“Ямато-АОМЗ” Япония |

плоскошовная, 3-х игольная, 5-ти ниточная |

6000 |

1,4-4,0 |

до 6,3 |

6,3 |

Ширина шва 1,2-4,4 мм |

|

LBH-780 |

«Juki» Япония |

Обработка петель на тканях и трикотаже |

3600 |

- |

4 |

12 |

Количество стежков 54-345. Длина петли 6,4-38,1 мм |

|

1095 |

Подольский механический завод |

Пришивание плоских пуговиц с двумя и четырмя отверстиями |

1500 |

- |

- |

- |

Пришивает пуговицу однониточным цепным стежком за 20 проколов иглой |

Для внутрипроцессной и окончательной влажно-тепловой обработки используется электропаровой утюг CoolSet T2101(veit D86899) весом 3кг. Паром утюг снабжает парогенератор этой же фирмы.

Для хранения пачек кроя и обработанных деталей вдоль цеха стоят трехярусные стеллажи. А для передачи пачек деталей с одного рабочего места на другое используются двухярусные тележки на роликах. Тележки обладают малыми размерами, что позволяет подвезти пачки к любому рабочему месту.

Планировка цеха с расстановкой оборудования представлена на рисунке 5

5.3 Организация технологического процесса в швейном цехе

Начальник цеха на еженедельном собрании получает задание на свой цех. В задании указывается наименование изделия, его размеры и количество.

Из раскройного цеха поступают пачки кроя вместе с картами раскроя. В картах указаны модель, размер и количество едениц в каждой пачке.

Начальник цеха озвучивает бригаде технологические особенности обработки изделия и распределяет операции между работниками. Запускальщица после проверки пачек кроя выдает их работницам, а также выдает нитки и необходимую фурнитуру. Швеи приступают к работе. В течении всего процесса пошива начальник цеха несколько раз проходит по рабочим местам и проверяет качество выполненной работы.

После изготовления изделия изделия поступают на стол начальника цеха. Он окончательно проверяет качество изделий, навешивает ярлыки и упаковывает каждое изделие. Пересчитывает количество изделий и заполняет документы сдачи готовых изделий на склад. После этого начальник вызывает кладовщика. Вместе с ним еще раз пересчитывают количество изделий и расписываются в документах. Далее изделия поступают на склад готовой продукции.

Таблица 5 – Технико-экономические показатели работы бригады

|

Наименование показателей |

Ед. измерения |

Величина показателей |

|

Выпуск изделий в смену |

шт. |

150 |

|

Количество рабочих в бригаде |

чел. |

9 |

|

Такт процесса |

сек. |

195 |

|

Трудоёмкость изготовления изделия |

сек. |

1376 |

|

Средняя стоимость изготовления изделия |

руб. |

8,96 |

|

Средний тарифный разряд |

3 |

|

|

Процент механизации работ |

% |

87 |

5.4 Методы обработки изделий

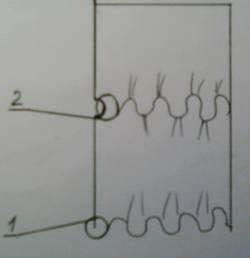

Методы обработки изделия представлены на примере блузки детской из трикотажного полотна. На рисунках 7-9 изображены методы обработки основных узлов блузки.

Рисунок 6 – Модель блузки

Рисунок 7 – Обработка низа рукава о воротника-стойки

Рисунок 8 – Обработка боковых швов и швов рукава

Рисунок 9 – Настрачивание отделочной тесьмы на деталь переда

Таблица 6 – Технологическая последовательность обработки модели А215-1

|

Номер узла |

Номер операции |

Наименование операции |

Специа-лизация |

Разряд |

Время (сек) |

Оборудование |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1. |

1. |

Получить крой, разобрать, проверить наличие деталей кроя по количеству, комплектности. Записать в книгу учета кроя: размер, рост, количество единиц, подкомплектовать, подвязать клеевую. Подписать наименование деталей и номер пачки. |

Р |

2 |

4 |

- |

|

1. |

2. |

Проверить качество кроя, направление ворса, долевой и наличие рассечек. Поставить недостающие рассечки, подрезать неровности. |

Р |

5 |

7 |

ножницы |

|

1. |

3. |

Размотать нитки. |

Р |

1 |

9 |

- |

|

1. |

4. |

Получить фурнитуру, проверить количество, скомплектовать, раздать по рабочим местам. |

Р |

3 |

48 |

- |

|

1. |

5. |

Собрать обработанные детали, передать на первый этаж, записать работу, передать полуфабрикат в процессе |

Р |

3 |

60 |

- |

|

2. |

1. |

Намелить на переде с лица по срезу проймы 2 меловых знака (4 м.з.), по боковому срезу 1 м.з., по срезу горловины 1 м.з. и линии прокладывания отделочной тесьмы. |

Р |

3 |

45 |

Мел,лекало |

|

2. |

2. |

Намелить на спинке с лица по срезу проймы 1 м.з. (2 м.з.), по боковому срезу 1 м.з. (2 м.з.) и по срезу горловины спинки 1м.з. |

Р |

3 |

25 |

Мел,лекало |

|

2. |

3. |

Намелить на рукаве 6 м.з. с изнанки |

Р |

3 |

54 |

Мел, лекало |

|

2. |

4. |

Подрезать неровности по низу рукава |

Р |

1 |

20 |

Ножницы |

|

2. |

5. |

Намелить на рукаве с лица линию сгиба |

Р |

3 |

36 |

Мел, лекало |

|

2. |

6. |

Намелить на стойке по одной длинной стороне (меньшей) 4 м.з. с лица. |

Р |

3 |

22 |

Мел,лекало |

|

2. |

7 |

Намелить на стойке с лица линию сгиба |

Р |

3 |

24 |

Мел,лекало |

|

2. |

8. |

Нарезать по мерке декоративную тесьму на перед (3). |

Р |

2 |

21 |

ножницы |

|

3. |

1. |

Стачать короткий срез стойки (ш.ш 5 мм), уравнивая срезы. |

СМ |

3 |

31 |

AZ8025H -Y5DF |

|

3. |

2. |

Заутюжить шов стачивания стойки на сторону спинки |

У |

3 |

10 |

Утюг Veit |

|

3. |

3. |

Обметать сгиб стойки отделочной строчкой (мелкий оверлок), перегибая стойку по намелке, растягивая срез, обрезая нитки. |

СМ |

4 |

63 |

AZ806H-02DF |

|

3. |

4. |

Обметать срез стойки отделочной строчкой(мелкий оверлок), растягивая срез, обрезая нитки. |

СМ |

4 |

53 |

AZ806H-02DF |

|

4. |

1. |

Притачать одну короткую сторону отделочной тесьмы на перед (ш.ш. 5 мм), укладывая срез тесьмы к намелке, обрезая нитки. |

М |

3 |

52 |

31-32+50 кл. |

|

4. |

2. |

Настрочить на перед по намелке отделочную тесьму, прокладывая строчку посередине тесьмы, отгибая одну притачанную сторону тесьмы, обрезая нитки. |

М |

4 |

69 |

31-32+50 кл. |

|

4. |

3. |

Скрепить тесьму с передом по горловине блузки (ш.ш. 5мм), обрезая нитки. |

М |

3 |

16 |

31-32+50 кл. |

|

4. |

4. |

Обрезать излишки отделочной тесьмы по горловине блузки. |

Р |

2 |

15 |

|

|

5. |

1. |

Стачать плечевые срезы (ш.ш. 6мм), уравнивая срезы. Стачивать по спинке. |

СМ |

3 |

41 |

AZ8025H -Y5DF |

|

5. |

2. |

Убрать номер с обтачки горловины. |

Р |

1 |

5 |

|

|

5. |

3. |

Притачать обтачку горловины к срезу горловины (ш.ш. 6 мм), уравнивая срезы, совмещая рассечки, оставляя цепочку из ниток. |

СМ |

4 |

119 |

AZ8025H -Y5DF |

|

5. |

4. |

Поставить скрепку по шву втачивания обтачки. |

М |

3 |

15 |

31-32+50 кл. |

|

5. |

5. |

Приутюжить плечевые швы и горловину после настрочки, надевая полуфабрикат на колодку-подушечку. |

У |

3 |

42 |

Утюг Veit колодка |

|

5. |

6. |

Подобрать рукава по номеру. |

Р |

1 |

8 |

|

|

5. |

7. |

Убрать номер с рукава (2) |

Р |

1 |

10 |

|

|

5. |

8. |

Втачать рукава в открытую пройму (ш.ш. 6мм), уравнивая срезы, совмещая меловые знаки, припосаживая рукав в области оката. |

СМ |

4 |

116 |

AZ8025H -Y5DF |

|

5. |

9. |

Стачать боковые срезы переда и спинки и нижние срезы рукава (ш.ш. 6мм), уравнивая срезы, нарезая и подставляя в шов ленту с размером, фабричную марку и символы по уходу, раскладывая швы втачивания рукавов по разные стороны. |

СМ |

3 |

171 |

AZ8025H – Y5DF |

|

5. |

10. |

Подрезать неровности по низу блузки. |

Р |

1 |

20 |

ножницы |

|

5. |

11. |

Подшить низ блузки (ш.ш. 15 мм и 20 мм (2-х игольная машина)), подглядывая и поправляя подгибку, заходя на начало строчки на 2 см, аккуратно вытягивая изделие из под лапки, прокручивая колесо. |

СМ |

4 |

152 |

GK 31016-01CB |

|

5. |

12. |

Убрать 2 номера по переду и спинки блузки. |

Р |

1 |

10 |

|

|

5. |

13. |

Поставить скрепку по низу блузки. |

М |

3 |

15 |

31-32+50 кл. |

|

5. |

14. |

Вывернуть блузку на лицо. |

Р |

2 |

22 |

- |

|

5. |

15. |

Вывернуть рукава на лицо. |

Р |

2 |

22 |

- |

|

5. |

16. |

Обметать сгиб рукава отделочной строчкой (мелкий оверлок), перегибая сгиб рукава по намелке, растягивая сгиб, обрезая нитки. |

СМ |

4 |

103 |

AZ806H-02DF |

|

5. |

17. |

Обметать нижний срез рукава отделочной строчкой (мелкий оверлок), растягивая срез, обрезая нитки. |

СМ |

4 |

91 |

AZ806H-02DF |

|

5. |

18. |

Очистить изделие от производственного мусора, мела, ниток. |

Р |

1 |

28 |

щетка |

|

5. |

19. |

Очистить изделие от пятен. |

Р |

2 |

10 |

Щетка, раствор |

|

5. |

20. |

Навесить торговый ярлык. |

Р |

2 |

35 |

|

|

5. |

21. |

Передать блузку на готовую утюжку. |

Р |

1 |

10 |

- |

|

5. |

22. |

Выутюжить блузку, боковые швы, рукава, помятости. |

У |

2 |

111 |

Утюг Veit |

|

5. |

23. |

Проверить качество обработки готового изделия и полуфабрикатов в процессе, брак вернуть на исправление. |

Р |

6 |

56 |

- |

|

5. |

24. |

Скомплектовать готовое изделие по ТУ. |

Р |

3 |

77 |

- |

|

5. |

25. |

Сдать на склад. |

Р |

3 |

8 |

- |

|

5. |

26. |

Обслужить 3 рабочих места с переходом на комплектовке. |

Р |

1 |

20 |

- |

|

5. |

27. |

Передать с агрегата на агрегат. |

Р |

1 |

10 |

- |

|

5. |

28. |

Передать с агрегата на агрегат. |

Р |

1 |

10 |

- |

|

5. |

29. |

Обслужить 2 рабочих места с переходом. |

Р |

1 |

8 |

- |

|

5. |

30. |

Обслужить 2 рабочих места с переходом. |

Р |

1 |

8 |

- |

|

5. |

31. |

Обслужить 2 рабочих места с переходом. |

Р |

1 |

8 |

- |

|

5. |

32. |

Обслужить 2 рабочих места. |

Р |

1 |

5 |

- |

|

5. |

33. |

Обслужить 2 рабочих места. |

Р |

1 |

5 |

- |

|

5. |

34. |

Смена лапок. |

Р |

1 |

5 |

- |

|

ИТОГО |

1376 |

Заключение

ОАО «Бердчанка» крупное предприятие швейной отрасли, которое хорошо зарекомендовало себя за Уралом. Является лауреатом многих наград.

Целью прохождения производственной являлось закрепление теоретических знаний по блоку профессиональных дисциплин и приобретение практических навыков по разработке и использованию технологий изготовления изделий.

При прохождении практики были изучена и проанализирована структура предприятия, используемое оборудование, процесс создания и изготовления швейных изделий.

За период практики удалось побывать в различных цехах и выполнять в них различные работы, что способствовало развитию практических навыков. На фабрике используется современное, высокопроизводительное оборудование: в швейном цехе скоростные швейные машины универсальные и специальные, в раскройном – САПР и автоматизированное настилочно-раскройное оборудование.

ОАО «Бердчанка» сотрудничает с крупнейшими центрами моды России, стремится к расширению деловых контактов и старается сделать свои изделия доступными широкому кругу потребителей.

Список литературы

Алексеенко И.В., Свириденко О.В. Методические указания по оформлению учебной документации. – Омск: Омский государственный институт сервиса, 2006. – 35

Смирнова О.В. Сквозная программа практики / О.В. Смирнова, Р.Х. Зарипова, Л.Ф. Немирова. – Омск : Омский государственный институт сервиса, 2008. – 36с.

Ковалёва Н.И. Проектирование швейных предприятий. Характеристика оборудования для проектирования подготовительного и раскройного производства швейных предприятий (справочное пособие) / Н.И. Ковалёва – Омск : Омский государственный институт сервиса, 2001. – 86с.

Першина Л.Ф., Петрова С.В. «Технология швейного производства»; М. – 1991, с. 258.

Франц В.Я. Оборудование швейного производства – М.: Издательский центр «Академия», 2002 – 448 с

Исаев В.В. Оборудование швейных предприятий М. – Легпромбытиздат 1989 г.

Кокеткин П.П., Доможиров Ю.А., Никитина И.Г. Справочник по организации труда и производства на швейных предприятиях М. - Легпромбытиздат, 1985 – 312 с.