Мартенситное превращение

Введение

Для того, чтобы наиболее полно разобраться в том, что же такое мартенситное превращение, думаю, нам следует начать с определения, что же такое мартенсит, даваемого повсеместно в словарях и энциклопедиях.

Мартенсит — микроструктура игольчатого вида, наблюдаемая в закалённых металлических сплавах и в некоторых чистых металлах, которым свойствен полиморфизм. Назван в честь немецкого металловеда, одного из основоположников исследований по усталости материалов, Марка Адольфа Мартенса (А. Martens; 1850—1914гг.). Мартенсит — основная структурная составляющая закалённой стали; представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе.

Мартенситное превращение, наиболее интересная стадия превращения аустенита в сталях.

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. До тех пор пока, ученые не смогли наиболее глубоко изучить и описать этот процесс, существовало много различных не уясненных, непонятных и не объяснимых на тот момент процессов происходящих при превращении А→М.

1. Диаграмма изотермических превращений аустенита

С целью уяснения процессов происходящих в сталях, и влияние различных температур на аустенит и на строение и свойства получающихся при его распаде продуктов рассмотрим диаграмму его изотермических превращений, т.е. таких превращений, которые происходят при постоянных температурах, лежащих ниже точки A1.

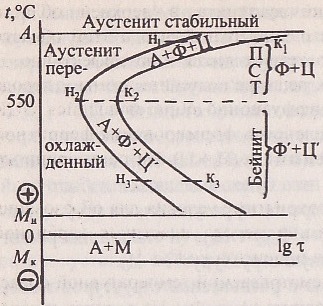

Диаграмма изотермических превращений аустенита эвтектоидной стали (0,8% С) имеет простой вид (рис. 1). Диаграмма представлена двумя кривыми (их принято называть С-кривыми). Она составлена в координатах время — температура изотермической выдержки. Время откладывается в логарифмической шкале (для укорочения последней, так как отсчет ведется в секундах).

Рис.1. Диаграмма изотермических превращений аустенита(0.8% С).

Собственно диаграмма заключена между двумя критическими изотермами, из которых изотерма A1 соответствует равновесному превращению аустенит—перлит, а изотерма Mн – началу интересующего нас мартенситного превращения.

В различных областях диаграммы происходят различные процессы.

Например: В верхней части выше выступов С-кривых образуется наиболее крупнопластинчатая, грубодисперсная смесь Феррит + Цементит. Всю область выше выступов принято называть сокращенно ПСТ (Перлит – Сорбит - Тростит).

Распад аустенита в области температур ниже выступа происходят при явно недостаточной скорости диффузионных процессов. Это в данной области является доминирующим обстоятельством, предопределяющим характер формирования образующихся при распаде продуктов, называемых бейнитами в честь американского ученого Бейна, впервые исследовавшего изотермические превращения аустенита, скорость работы механизма формирования новых фаз в этих условиях полностью зависит от интенсивности диффузии. При Мн диффузия прекращается полностью.

Таким образом, при распаде аустенита в нижней температурной области диаграммы изотермических превращений (см. рис. 111) образуется смесь пересыщенного твердого раствора углерода в α-Fe и специфического карбида железа: Ф' + Ц', тем более отличающаяся от смеси Ф + Ц, чем ниже температура превращения.

По мнению ряда исследователей, при бейнитном превращении из аустенита предварительно выделяется какое-то количество углерода, в результате чего образуются частицы карбида железа. Несколько обедненный при этом аустенит затем превращается в пересыщенный твердый раствор углерода в α-Fe— мартенсит М. Разберемся в том, как это происходит и при каких условиях.

2. Мартенситное превращение

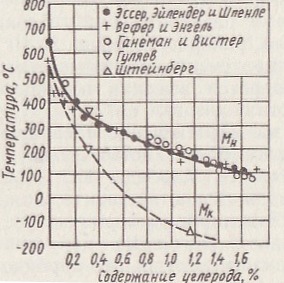

Если переохладить аустенит до точки Mн, то начнется так называемое мартенситное превращение, происходящее при непрерывном охлаждении в интервале температур от точки Мн„ до точки Мк, лежащей ниже О °С при С > 0,8%.

Интервал температур Mн …Mк зависит от количества углерода в аустените стали (рис.2)

Так при содержании углерода больше 0.6% точка Мн находится в области отрицательных температур. Скорость охлаждения практически не влияет на температуру Мн и Мк.

Рис. 2.Влияние содержания углерода на положение мартенситных точек Мн и Мк.

Минимальная скорость охлаждения Vk, при которой весь аустенит переохлаждается до температуры точки Mн, и превращается в мартенсит, называется критической скоростью закалки. Суть данного превращения состоит в том, что в этих условиях происходит только бездиффузионное аллотропическое превращение γ-Fe в α-Fe. Что касается растворенных в аустените атомов углерода, то вследствие отсутствия диффузионных процессов они не могут выйти из образовавшейся новой решетки и поэтому остаются в ней, внося в нее существенные изменения и внутренние напряжения.

Для сталей с С>0.6% после охлаждения до 0°С в структуре закаленной стали сохраняется некоторое количество непревращенного (остаточного аустенита) Аост, количество которого увеличивается в высокоуглеродистых сталях с низким значением точек Мн и Мк,

Важнейшим условием А→М-превращения является непрерывное охлаждение аустенита в интервале от Мн до Мк. При остановках фиксируется нераспавшийся аустенит с неприятными последствиями (снижение твердости, изменение размеров и т. д.).

Механизм образования сводится к тому, что в зернах аустенита возникают растущие с огромной скоростью кристаллы мартенсита, имеющие продолговатую сплюснутую форму в виде пластин или реек и возросший объем. Огромная скорость роста мартенситных кристаллов, превышающая 1000м/с, способствует образованию наклепа в аустените, возникающие при этом дислокации переходят в образующийся затем мартенсит, что поышает его твердость, снижая пластичность до нуля. Плотность дислокаций возрастает до 1013см-2. За время превращения кристаллы мартенсита многократно возникают и проскакивают под углами 60° и 120° друг к другу. При наблюдении в микроскоп их следы имеют игольчатую форму.

Мартенситное превращение очень чувствительно к напряжениям, а деформация аустенита может вызвать превращение даже при температурах выше Мн (мартенсит деформации).

Схему превращения А→M можно записать в виде

γ-Fe(C) -> α-Fe(C).

При А->M происходит перестройка решетки γ-Fe г.ц.к. в решетку α-Fe о.ц.к. по сдвиговому механизму без выделения углерода из решетки α-железа.

Атомы растворенного в мартенсите углерода размещаются в октаэдрических порах тетрагональных кристаллов.

Согласно современным взглядам об электронном строении кристаллической решетки мартенсита, находящийся в октапоре атом углерода двумя из четырех своих валентных электронов образует ковалентные связи с двумя ближайшими атомами железа. Остальные же два валентных электрона переходят в электронный газ, образуя металлическую связь между атомами решетки.

Образующиеся в мартенсите трехцентровые ковалентные связи Fe-C-Fe почти на порядок сильнее металлических. К тому же они являются очень жесткими связями, допускающими лишь небольшие упругие деформации. превышение которых влечет полное скачкообразное исчезновение взаимодействия. Эти особенности межатомного взаимодействия в мартенсите сочетающие металлическую и ковалентную связи в его кристаллический решетке, являются основной причиной, предопределяющей его очень высокую твердость и хрупкость.

Имеются и другие факторы, которые вносят важный вклад в формирование вышеупомянутой специфики свойств мартенсита, в частности высокий уровень остаточных внутренних напряжений и большая плотность дислокаций.

В заключение напомним, что образование пересыщенного твердый раствор углерода в α-Fe происходит и при бейнитном превращении аустенита начиная с выступа С-крипых. Но в бейните в связи с образованием карбидной фазы не весь углерод оказывается растворенным в α-Fe. В связи с этим превращение в интервале температур Мн - Мк. когда образуется только одна фаза, содержащая весь растворенный в аустените углерод, является истинно мартенситным.

аустенит мартенситный сталь безуглеродистый

3. Влияние легирующих элементов на мартенситное превращение

При нагреве под закалку большинство легирующих элементов растворяются в аустените. Карбиды TiC, NbC, ZrC [частично (Fе, V)з С] не растворяются в аустените, даже когда их количество в стали мало. Эти карбиды тормозят рост аустенитного зерна при нагреве и обеспечивают получение мелкоигольчатого мартенсита при закалке. Остальные карбидообразующие элементы при небольшом количестве их в составе стали, а также некарбидообразующие элементы при нагреве растворяются в аустените и при закалке образуют легированный мартенсит.

Легирующие элементу оказывают незначительное влияние на распад мартенсита только при температурах ниже 200 °С. При более высоких температурах введение в сталь Cr, Mo, W, V, Si и Ti сильно тормозит процессы распада мартенсита, образования и роста частиц карбидов. Это имеет большое практическое значение. Если в углеродистой и низколегированной стали состояние отпущенного мартенсита, обладающего высокой твердостью, сохраняется лишь до 250—350 С, то в высоколегированной стали такое состояние сохраняется до 450—500 °С и выше.

В таблице 1 показано распределение легирующих элементов в разных фазах конструкционной стали после закалки.

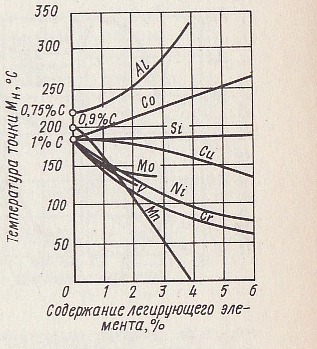

Рис.3 . Влияние легирующих компонентов на мартенситную точку Мн в сталях с 0.76…1.0% С (Зюзин, Садовский и Баранчук).

Таблица 1

|

Характер термообработки |

Легирующий элемент |

|

|

В твердом растворе |

В карбидной фазе |

|

|

Отжиг |

Si, Al, Ni, Cu, Mn, Cr, Mo, W |

Mn, Cr, Mo, W, Nb, V, Zr, Ti |

|

Закалка |

Si, Ni, Al, Cu, Mn, Cr, V, Mo, W |

Nb, V, Zr, Ti, Cr, Mo, W |

|

Отпуск при 600°С (Улучшение) |

Si, Ni, Al, Cu, Mn, Cr, Mo, W |

Zr, Ti, V,Mn |

Примечание: если легирующий элемент может присутствовать в разных фазах, предпочтительная форма его содержания в стали , выделена жирным шрифтом.

На рис. 3 показано, что легирующие элементы (за исключением А1, Со) снижают температуру мартенситного превращения. Вследствие этого в легированных сталях после закалки часто наблюдается большое количество остаточного аустенита.

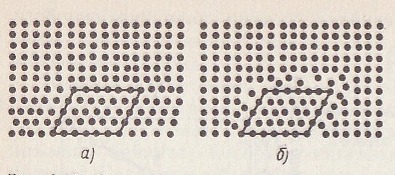

4. Микроструктура мартенсита

Как уже нами установлено мартенситом, называется пересыщенный твердый раствор углерода в α-железе.

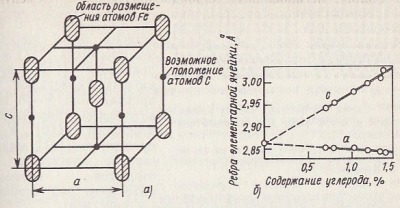

Так как в кристаллической решетки мартенсита имеется избыточное количество атомов углерода по сравнению с тем, которое может раствориться в феррите (~0,01 % С), то это приводит к искажению формы решетки (рис. 4, а, б). Такая решетка, у которой отношение c/а > 1, называется тетрагональной. А отношение c/а – степенью тетрагональности.

Рис. 4 . Кристаллическая решетка мартенсита (а); влияние содержания углерода на параметры с и а решетки мартенсита (Т. В. Курдюмов, Э. З. Каминский)

На рис 4, а приведена схема ячейки кристаллической решетки мартенсита; рис 1, б показывает изменение параметров решетки мартенсита разных по составу сталей, откуда видно, что степень тетрагональности с/а мартенсита прямо пропорциональна содержанию углерода в стали.

Кристаллы мартенсита в пространстве представляют собой пластины, сужающиеся к концу, и поэтому на фотографии, снятой с плоскости шлифа, кажутся игольчатыми. Электронно-микроскопические и рентгеновские исследования позволяют мелкоблочное строение отдельных кристаллов мартенсита. Размер блоков порядка 10-6 см. Относительно друг друга кристаллы мартенсита расположены под утлом 60 и 120°. Это дает основание для заключения, что они возникают по определенным кристаллографическим плоскостям кристаллов исходной аустенитной фазы.

Размер мартенситных кристаллов зависит от величины кристаллов аустенита: из мелкозернистого аустенита образуется мелкоигольчатый мартенсит, и наоборот.

Рентгенографическими исследованиями Г. В. Курдюмова было показано, что плоскость (111) и направление [110] аустенитного кристалла при превращении А>М соответственно параллельны плоскости (110) и направлению [111] мартенситного кристалла. Это открытие позволило объяснить ряд особенностей механизма превращения аустенита в мартенсит.

Отмеченная взаимная ориентировка решеток г.ц.к. и о.ц.к. при образовании кристаллического зародыша мартенсита в максимальной степени соответствует принципу структурного размерного соответствия решеток аустенита и мартенсита.

В начале превращения А->М кристаллическая решетка мартенсита когерентно связана с решеткой аустенита (рис. 6, а). Поэтому при превращении решетки г.ц.к. в о.ц.к., атомы железа смещаются на расстояния, меньшие периода решетки, и нет необходимости в самодиффузии атомов железа, что при низких температурах превращения А->М происходить не может.

Характерно, что при превращении решетки А→М смещения атомов железа носят закономерный характер в определенных направлениях по отношению к своим соседям. В результате таких перемещений атомов в одну и ту же сторону получается реальный сдвиг. Такой механизм роста кристаллов получил ; название сдвигового механизма роста.

Рис. 6. Схема соотношения между решеткой старой и новой фазы при мартенситном превращении: а – период роста, сохранение порядка на границе; б – прекращение роста, беспорядок на границе (Г. В. Курдюмов)

Ориентированный когерентный рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию растущих кристаллов мартенсита и обусловливает термодинамическую экономичность процесса.

При когерентном росте кристалла мартенсита ввиду значительного различия в объемах аустенита и мартенсита возникают большие напряжения как в кристаллах аустенита, так и в кристаллах мартенсита. При достижении определенной величины мартенситного кристалла эти напряжения достигают значения предела текучести аустенита. Поэтому в последнем происходит пластическая деформация, приводящая к нарушению когерентной связи решеток и отрыву решетки мартенсита от решетки аустенита (рис. 3, б), вследствие чего дальнейший рост мартенситного кристалла прекращается.

Специфические особенности сдвигового механизма роста мартенситных кристаллов объясняют особенности мартенситного превращения стали при закалке.

Такими особенностями являются: 1) бездиффузионный механизм 2) ориентированность мартенситных кристаллов относительно старой фазы; 3) очень большие скорости роста (порядка 10...1000 м/с) мартенситных кристаллов; 4) необратимость мартенситного превращения; 5) Очень ограниченное протекание процесса в изотермических условиях и необходимость непрерывного охлаждения для развития процесса.

5. Механические свойства стали с мартенситной структурой

В табл. 2 приведены механические свойства стали 40 (0,4 % С) после термообработки (отпуска, закалки и отпуска).

Таблица 2

|

Структура и характер термообработки |

Механические свойства |

||||

|

σв, МПа |

σт, МПа |

НВ |

δ, % |

Ψ, % |

|

|

П+Ф(отжиг) |

600 |

250 |

140 |

33 |

55 |

|

Мартенсит (закалка) |

1400 |

1100 |

570 |

2 |

3 |

|

Отпуск при 600°С (сорбит отпуска) |

620 |

410 |

170 |

20 |

64 |

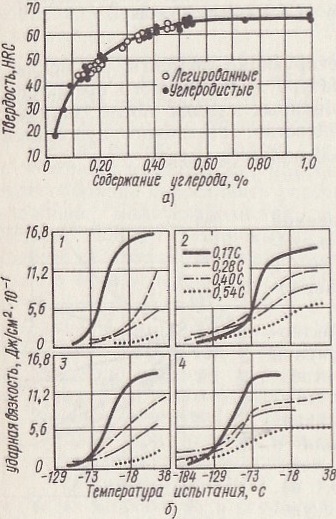

Как видно из табл. 2, характерными свойствами стали с мартенситной структурой являются высокая твердость и малая пластичность. Установлено, что твердость мартенсита зависит от содержания углерода в стали и мало изменяется от наличия легирующих элементов (рис. 7)

Рис. 7. Влияние содержания углерода на твердость HRC мартенсита.

Хрупкость стали увеличивается с увеличением содержания углерода укрупнением мартенситных игл. Последняя имеет место при закалке стали с крупным зерном аустенита.

Высокую твердость мартенсита Г. В. Курдюмов объясняет мелкоблочным строением мартенситных кристаллов, границы которых сильно затрудняют перемещение дислокации.

Сильно развитая блочная структура закаленной малоуглеродистой стали является основной причиной её высокой статической прочности; роль углерода в этом незначительна. В высокоуглеродистой стали упрочняющая роль углерода весьма велика.

Установлено, что в закаленной малоуглеродистой стали при деформации дислокации некоторых типов отличаются большой подвижностью; они способствуют деформации стали без образования при этом трещин.

В кристаллах мартенсита высокоуглеродистой стали установлено образование двойников. Считается, что у этих сталей барьерами для дислокаций являются границы двойников, перед которыми дислокации скапливаются и создают очаг зарождения трещины. Этим объясняется высокая хрупкость закаленной высокоуглеродистой стали. Атомы углерода в решетке мартенсита оказывают дополнительное сопротивление движению дислокаций и, главное, придают температурную зависимость. Этим объясняют склонность закаленной углеродистой стали к хладноломкости.

Эти выводы имеют существенное значение при создании новых высокопрочных безуглеродистых сплавов типа мартенсито-стареющих, в которых высокий комплекс прочности и вязкости достигается мартенситной структурой, в которой отсутствует тормозящая роль примесей внедрения(в частности, углерода).

Наличие в структуре высокоуглеродистых и некоторых легированных сталей большого количества остаточного аустенита уменьшает твердость, износостойкость и прочность стали. Остаточный аустенит Аост оказывает отрицательное влияние и на некоторые другие свойства (уменьшается стабильность размеров деталей, ухудшается шлифуемость и т. д.).

Вязкость закаленной углеродистой стали невелика из-за неоднородности мартенсита, что приводит к концентрации напряжений. Вследствие этого возможно образование микротрещин, накопление которых приводит к потере пластичности и к хрупкому разрушению стали.

Легирование стали, как правило, сопровождается повышением однородности структуры, благодаря чему повышается истинная пластичность е и возрастает сопротивление вязкому разрушению SК. Этим же определяется повышение сопротивления хрупкому разрушению Sот легированных сталей в закаленном состоянии.

Сопротивление отрыву Sот закаленной стали резко понижается с увеличением содержания углерода. Так, при С=0.42 % сопротивление отрыву Sот = 1740 МПа, а при С=0.77 % составляет Sот = 630 МПа.

Заключение

В заключении мы можем сделать вывод о том, что мартенсит – структура, сильно отличающаяся по свойствам и строению от других продуктов превращений в сталях, при различных видах термообработки. Мартенситное превращение это основная цель такого технологического процесса как, закалка (или закалка на мартенсит), которая производится для повышение твёрдости, прочности и износостойкости, а также для подготовки к отпуску. Поэтому сложно недооценивать важность того как и при каких условиях происходит мартенситное превращение, это знание позволяет нам получать стали с нужными нам свойствами.

Список используемой литературы

Мозберг Р.К. Материаловедение: Учеб. пособ. – 2-е издание., перераб – Москва Высш. шк., 1991. – 448с.

Г.П. Фетисов, М.Г. Карпман В.М. Матюнин и др. Материаловедение и технология металлов – Москва Высш. шк., 2000. – 639с.

Лахтин Ю. М., Леонтьева В.П. Материаловедение: Учебник для ВТУЗов – 3-е изд., перераб. и доп. – Москва: Машиностроение, 1990 – 528с.

Арзамасов Б.Н., И.И. Сидорин, Г.Ф. Косолапов и др. Материаловедение: Учебник для ВТУЗов . – 2-е издание., испр. и доп. – Москва.: Машиностроение, 1986. – 384с.

http://www.krugosvet.ru

http://ru.wikipedia.org

http://www.markmet.ru/

http://www.metaltrade.ru