Промышленные швейные машины

Содержание

1. Типовые элементы швейной сборочной операции

2. Швейные машины для выполнения операций групп Iа и II

3. Основные принципы совершенствования швейных машин

4. Швейные машины для выполнения операций группы Iб

5. Оборудование для выполнения операций типа I и II в автоматическом режиме

6. Оборудование для выполнения операций, относящихся к III группе

7. Оборудование для выполнения операций IV группы

8. Машины для выполнения операций, где полуфабрикат не раскладывается на плоскость

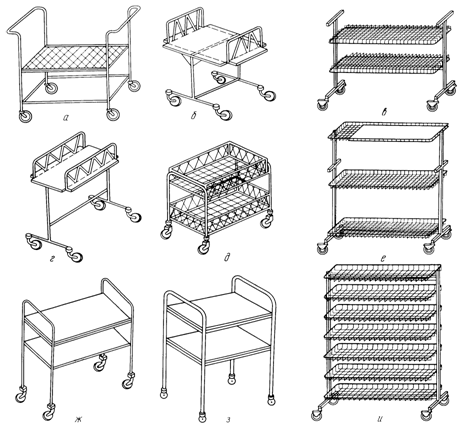

9. Столы для швейных машин

Библиографический список

1. Типовые элементы швейной сборочной операции

Любой вид одежды – изделие сложное. И, как каждый сложный объект, состоит из отдельных деталей, соединённых тем или иным способом: с помощью ниток, сварки, клея, ультразвуковым воздействием. Наиболее распространённым типом соединения (95 % от всех) является ниточное, которое реализуется на практике с помощью швейной машины или вручную, но последнее при промышленном производстве одежды применяется крайне редко.

Соединение нескольких слоёв материала, сложенных определённым образом, называется швом, а ниточная составляющая шва – строчкой.

Строчка состоит из повторяющихся элементов, расположенных между двумя соседними проколами иглы и представляющих собою законченное переплетение ниток, которые называют стежками.

При этом наиболее употребляемые типы стежков: цепной однониточный, цепной двухниточный, двухниточный челночный, краеобмёточный и стачивающе-обмёточный (стежки классов 100, 300, 400).

Для того чтобы осуществить соединение деталей одежды, в общем случае нужно: установить (положить) заготовки на рабочую позицию, провести непосредственно рабочий процесс соединения и снять полуфабрикат, над которым совершены необходимые действия. Нужно заметить, что очень часто одновременно с процессом соединения проводятся другие воздействия на заготовки: формование (подгибка), резание, смещение слоёв в пакете и другие, в связи с этим устройство, обеспечивающее в целом рабочий процесс, должно содержать соответствующие органы: челнок (петлитель), двигатель ткани, нитепритягиватель, ножи и др.

Все эти органы и механизмы и узлы, приводящие их в движение, собранные в одном агрегате, и составляют устройство, называемое швейной машиной. Различных видов швейных машин довольно много, и, естественно, это многообразие нужно упорядочить. Известны различные варианты классификации швейного оборудования: по типу выполняемых стежков, по виду обрабатываемых материалов, по специалазации, по скоростным характеристикам, по виду отдельных элементов конструкции и др. (см. раздел 5.1).

Учитывая, что в последнее время много внимания уделяется автоматизации швейного производства, представляется целесообразным в основу классификации положить технологический принцип, выделив характерные элементы процесса сборки швейного изделия. Основы такого подхода разработаны в Центральном Научно-Исследовательском Институте Швейной Промышленности (ЦНИИШП) в 1970–80 гг.

Рассматривая всю совокупность швейных сборочных операций, принято выделять несколько основных их типов, базируясь на видах используемых строчек. В таблице 1 приведены 6 из них, наиболее часто встречающихся в процессе изготовления одежды, при условии, что полуфабрикат может быть разложен на плоскость.

Таблица 1

Типовые сборочные операции

|

Груп-па |

Под-груп-па |

Эскиз |

Час-тость |

Характеристика операции |

Примеры операций |

|

I |

а б |

0,3 0,17 |

Соединение деталей прямолинейной строчкой челночного или цепного стежка, начало и конец строчки выходят за край полуфабриката Соединение деталей прямолинейной строчкой с закрепками |

Стачивание подбортов или нижних воротников из частей; выполнение вытачек Обработка входа в карман; застрачивание шлицы |

|

|

II |

а б |

0,12 0,03 |

Соединение деталей криволинейной строчкой Соединение деталей криволинейной строчкой при строгой взаимной ориентации шьющей головки и полуфабриката |

Стачивание боковых срезов брюк; стачивание внутренних срезов рукавов; обмётывание срезов Стачивание срезов деталей с одновременным обмётыванием или обрезкой |

|

|

III |

0,12 |

Соединение деталей строчкой сложной конфигурации |

Выполнение закрепок, отделочных строчек; обмётывание петель |

||

|

IV |

0,06 |

Обтачивание деталей, прокладывание отделочных строчек |

Обтачивание воротников, манжет, клапанов, бортов |

Самые распространённые (47 %) – строчки по прямолинейным контурам челночным стежком, цепным двухниточным, краеобмёточным (I группа).

Здесь возможны два варианта: строчка в своих концах не закрепляется, просто выходит за край пакета полуфабриката (Iа) или строчка требует закрепления (Iб), предохраняя выполненный шов от распускания как во время последующей сборки изделия, так и при эксплуатации.

Закрепление шва осуществляется либо обратной строчкой на длину 7÷10 мм, либо учащением стежков в концах строчки, либо закрепляющей строчкой III группы (табл. 1). Характерным примером таких операций служит выполнение строчек при изготовлении прорезных карманов.

Операции, где вид строчки характеризуется небольшим отклонением от прямой (II группа), выполняются челночным или цепным стежком. Закрепки, как правило, не выполняются. Таких строчек в общем объёме до 15 %. В этой же группе есть операции (тип II б), при выполнении которых нужно обеспечить одно очень важное условие – стабильную ориентацию рабочих инструментов, взаимодействующих с полуфабрикатом, относительно контура строчки в каждый момент времени от начала и до конца операции. Примерами таких операций являются стачивание боковых срезов брюк на машине для одновременного стачивания и обмётывания, соединение на такой же машине срезов рукавов платья, обмётывание половинок брюк на краеобмёточной машине.

Если в рабочей головке имеется нож для подрезания припуска эквидистантно линии строчки, то для правильной и стабильной работы требуется выполнить условие по жёсткой его ориентации относительно контура строчки, и подобные операции (стачивание с обрезкой) также относятся к группе II б.

При ручном сопровождении полуфабриката под рабочими органами шьющей головки требование по ориентации выполняется как бы «само по себе» и сложностей не вызывает, но при создании оборудования полуавтоматического действия, где оператор не влияет на проведение рабочего процесса, приходится такое положение учитывать, создавая для этой цели специальные технические средства. Поэтому сборочные операции со строгой взаимной ориентацией рабочих инструментов и обрабатываемых деталей вынесены в отдельную подгруппу.

Тип операции III. В контуре встречаются резкие переломы; стежок, как правило, челночный, но возможен и цепной. На долю таких операций приходится до 12 % всех работ, выполняемых с помощью ниточного соединения. Примерами операций такого типа является выполнение закрепок, прикрепление пуговиц, эмблем и других мелких деталей, обмётывание петель, выполнение отделочных строчек на карманах джинс.

И, наконец, последний тип операций связан с выполнением строчки по контурам произвольной конфигурации, встречающейся, как правило, при обтачивании деталей – клапанов, воротников, манжет, бортов. В процессе работы требуется обеспечить постоянство направления подачи относительно рабочих органов, осуществляющих переплетение ниток и подрезку припуска. Это специфическое требование связано с технологическими особенностями образования стежков и принципами резания материалов устройствами типа ножниц.

Все рассмотренные строчки могут выполняться на различных материалах. Их ассортимент чрезвычайно велик. От очень тонких и мягких до достаточно толстых и жёстких. Используются материалы сухие и эластичные, устойчивые и тягучие, ворсистые и гладкие. И на всех материалах или пакетах из них должна быть проложена качественная строчка, то есть без пропуска стежков, со стабильной их длиной, без посадки и стягивания или с заданной посадкой и с необходимой затяжкой ниток в стежке.

Понятием «Типовые сборочные операции» охватывается порядка 80 % всего объёма ниточных работ. На остальные приходятся либо комбинации выделенных строчек, либо строчки на объектах, не раскладывающихся на плоскость.

Нужно ещё иметь в виду, что и в каждом «типовом» случае могут быть технологические разновидности, и их, как и в основном варианте, нужно уметь осуществить, желательно с помощью производительных и надёжных технических средств.

Машиностроительные фирмы предлагают потребителю весьма значительную номенклатуру, из которой всегда возможно выбрать то, что наиболее подходит по технологическим и экономическим показателям.

2. Швейные машины для выполнения операций групп Iа и II

Сборочные операции, по приведенной классификации относящиеся к группам Iа и II, самые распространённые. Выполняются они челночным, цепным и краеобмёточным стежками и их комбинациями. Закрепление от распускания строчки в её начале и конце при этом не производится.

Очень многие фирмы выпускают оборудование для подобной цели, и крупные с мировой известностью, и более мелкие. Как правило, такая техника выпускается в виде группы машин на одной конструктивной основе.

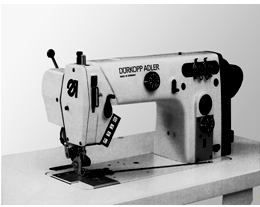

Одноигольные машины челночного стежка – базовый ряд «Juki» – 9000 DDL; базовый ряд «Pfaff» – 1160, 1180 и 2235; базовый ряд «Durkopp/Adler» – 271.

Двухигольные машины челночного стежка – базовый ряд «Juki» – LH и LU, базовый ряд «Pfaff» – 1120; базовый ряд «Global» – DN9200; «Mitsub>ishi» – LU-2.

Машины, выполняющие зигзагообразную строчку – базовый ряд «Juki» LZ, базовый ряд «Brother» – ZE.

Машины краеобмёточные и стачивающе-обмёточные – базовый ряд «Juki» – МО; «Pegasus» – EX 3200 и ЕХ-5200; «Siruba» – 700 F, 700 FX, 700 FS.

Цифры и буквы здесь никакой дополнительной информации не несут, это только условное обозначение.

В связи с тем, что сегодня конструктивные новинки очень быстро становятся достоянием всех машиностроительных фирм, то можно прямо сказать, что в основе машины разных производителей примерно одинаковы и отличаются не очень существенными деталями. Поэтому для понимания вопроса достаточно рассмотреть одну из типовых машин. Что мы и будем делать в дальнейшем, беря за прототип одну из моделей известных фирм.

Рассмотрим в качестве примера одну из последних разработок фирмы «Garudan» (Чехия) машину серии GF-115.

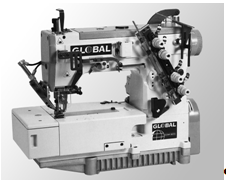

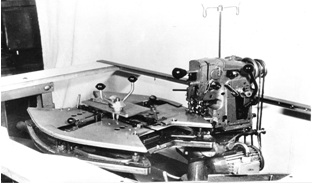

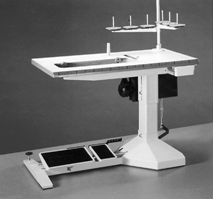

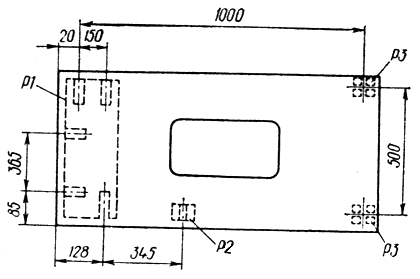

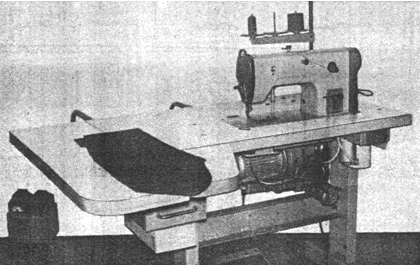

Машина предназначена для соединения деталей швейных изделий однолинейной строчкой двухниточного челночного стежка (рис. 1).

швейный машина стол сборочный операция

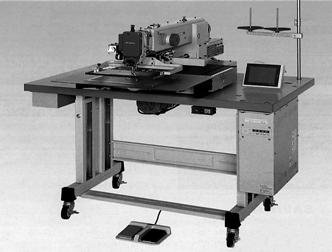

Рис. 1. Общий вид промышленной швейной машины

Она состоит из шьющей головки, которая установлена на крышке промышленного стола. На столе смонтированы катушечная стойка, электродвигатель в одном блоке с фрикционной муфтой, выключатель электропитания, педаль управления и коленоподъёмник нажимной лапки. Машина вобрала в себя все достоинства предыдущих конструкций и при этом достигнут низкий уровень шума и вибраций, что создаёт оператору комфортные условия работы.

Основными рабочими органами шьющей головки являются: прямая игла, совершающая возвратно-поступательные движения в вертикальной плоскости, вращающийся челнок с горизонтальной осью вращения, нитепритягиватель шарнирно-стержневого типа, нижняя зубчатая рейка в качестве двигателя ткани и шарнирная нажимная лапка.

В машине предусмотрено регулирование длины стежка, натяжения игольной и челночной ниток, усилия прижима обрабатываемого материала лапкой, натяжения приводного ремня, связывающего привод машины с главным валом шьющей головки, хода педали управления, высоты стола.

Зубчатая рейка механизма двигателя ткани может подавать заготовки в прямом и обратном (на работающего) направлениях. Для перехода на обратное транспортирование необходимо нажать до упора вниз рычаг, расположенный на колонке рукава шьющей головки. Применяется обратная подача, как правило, для закрепления строчки путём прохода несколько раз по одному месту. Но, как мы указывали выше, при прокладывании строчек, относящихся к группам I и II, закрепки не требуются. Рассмотренная функция остаётся в резерве и будет использована при выполнении других видов строчек, в частности, типа I б. Этот момент будет отмечен в соответствующем разделе.

Прижим материала к игольной пластине и зубчатой рейке производится нажимной лапкой, которая поднимается для закладывания под неё заготовок ручным рычагом или коленоподъёмником.

Устройство для намотки ниток на шпулю расположено справа от шьющей головки на столе машины и приводится в действие от контакта с клиновым ремнём привода. При полном заполнении шпули ниткой моталка автоматически отключается.

Машина имеет масляный картер и насос для автоматической подачи масла на все трущиеся поверхности деталей, включая зону челночного устройства.

В машине регулируются также:

подача масла к узлам трения;

усилие и ход компенсационной пружины, воздействующей на игольную нитку;

положение стержня нажимной лапки по высоте;

положение транспортирующей зубчатой рейки по высоте и углам наклона;

момент начала продвижения материала;

длина нитки, вытягиваемая нитепритягивателем.

Для работы швейное машинное масло заливается в масляный поддон до уровня верхней отметки. Во время работы за подачей масла можно вести визуальное наблюдение через прозрачный колпачок на верхней крышке рукава.

Подача масла к нитепритягивателю регулируется поворотом винта, который находится за фронтовой крышкой.

К челноку масло поступает через дозирующий винт, ввёрнутый во втулку вала челнока. Такая тонкая регулировка минимизирует поступление масла к упомянутым узлам и уменьшает вероятность загрязнения сшиваемых заготовок.

Установка по времени взаимодействия иглы и челнока осуществляется по рискам, нанесённым на игловодитель.

Наклон транспортирующей рейки по отношению к верхней плоскости игольной пластинки влияет на качество соединения заготовок. Изменение положения рейки осуществляется поворотом эксцентрика её подъёма. Другим эксцентриком, установленным на главном валу головки, регулируется начало взаимодействия рейки с материалом, то есть начальный момент продвижения.

Область применения подобных машин (различных фирм) охватывает весь основной диапазон обрабатываемых текстильных материалов: ткани лёгкого, среднего и тяжёлого веса.

Краткая техническая характеристика машин базового ряда GF-15 приведена в таблице 2.

Таблица 2

Некоторые модификации машины GF-115

|

Основные параметры машины |

GF-115-103 |

GF-115-143 |

GF-115-447 |

|

Тип ткани |

лёгкая |

средняя |

тяжёлая |

|

Максимальная скорость, об/мин |

5500 |

4500 |

3500 |

|

Максимальная длина стежка, мм |

4 |

7 |

7 |

|

Подъём нажимной лапки, мм: ручной коленоподъёмником |

5,5 14 |

5,5 14 |

5,5 14 |

|

Зубчатая рейка |

4-рядная |

3-рядная |

3-рядная |

|

Иглы № |

65÷110 |

100÷200 |

100÷200 |

|

Вес головки, кг |

28 |

28 |

28 |

|

Общий вес машины, кг |

83 |

83 |

83 |

Технологические требования к швейной операции ассортиментом тканей и типом стежка не ограничивается. Важными характеристиками также являются:

вид строчки: беспосадочная, с посадкой верхней или нижней детали;

с посадкой верхней и нижней детали;

наличие поперечных швов и утолщённых участков;

допускаемые отклонения в ширине шва.

Эти требования определяют наличие технических средств, которые должны присутствовать в машине, отвечающей конкретным условиям пользования. В связи с этим номенклатура вариантов машины существенно расширяется. В таблице 3 приведены самые распространённые.

Таблица 3

Некоторые конструктивные варианты

на базе одноигольной челночной машины

|

Одноигольная челночная машина (модель) |

Конструктивные особенности |

|

GF-115 |

С нижней рейкой и нажимной лапкой |

|

GF-117 |

С нижней рейкой и игольной подачей |

|

GF-118 |

С нижней и синхронизированной верхней подачей |

|

GF-116 |

С ножом для подрезки края |

Могут быть и другие особенности. У ряда фирм этот перечень расширяется за счёт моделей с увеличенным челноком, с нижней дифференциальной подачей, с устройством для управления сборкой ткани.

Известны также модели, где могут быть собраны упомянутые возможности в других комбинациях, например, увеличенный челнок плюс дифференциальная подача.

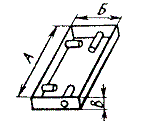

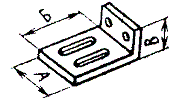

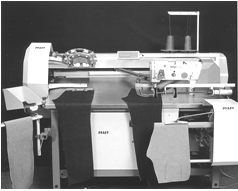

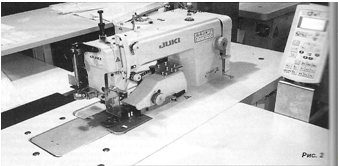

При изготовлении одежды часто приходится прокладывать одновременно две параллельные строчки. Многие из таких операций также могут быть отнесены к подгруппам Iа и IIа. Выполняются эти операции с помощью двухигольных машин (рис. 2).

Рис. 2. Двухигольная швейная машина

Основных вариантов здесь два: с нижней реечной подачей и с реечной вместе с игольной. Краткая техническая характеристика машин дана в таблице 4.

Таблица 4

Варианты исполнения двухигольных машин

|

Параметры |

LH-3120 |

LH-3126F |

|

Тип ткани |

Лёгкие и средние |

Лёгкие (бельё) |

|

Тип подачи |

Нижняя реечная |

Реечная и игольная |

|

Максимальная длина стежка, мм |

4 |

4 |

|

Максимальная скорость шитья, об/мин |

3500 |

3000 |

|

Вылет рукава, мм |

245 |

245 |

|

Подъём нажимной лапки, мм. рукой коленом |

5,5 12 |

5,5 12 |

|

Вес головки, кг |

38 |

43 |

В машине используются челноки с вертикальной осью вращения, которые работают при неподвижной шпульке. Ход левого и правого нитепритягивателя регулируется отдельно.

Смазочная система полностью автоматизирована.

Конструктивное развитие машина получила при выпуске модели LH-3168, где применён механизм раздельного отключения игл, что позволяет при одном размещении полуфабриката выполнять либо правую, либо левую строчки. Особенно это важно при прокладывании отделочных строчек на деталях с резким переломом профиля, например, на карманах.

В работу механизм включается лёгким нажатием рычага, удобно размещённым близ зоны шитья.

Вариант LH-3178 снабжён увеличенными челноками.

Строчки могут находиться на различном расстоянии друг от друга, в связи с чем к машинам прилагаются сменные комплекты иглодержателей, лапок, реек, игольных пластин. Стандартные расстояния между иглами: 2,4 мм; 3,2 мм; 4,0 мм; 4,8 мм и т.д. до 38,1 мм.

На этой же базе может быть выполнен одноигольный вариант. Версия DU-1181 с верхней и нижней подачей и увеличенным вдвое челноком предназначена для шитья тяжёлых тканей. Вылет рукава 260 мм.

У этой машины величина стежка до 9 мм и может регулироваться в обоих направлениях подачи. Величина чередования вертикального перемещения шагающей и прижимной лапок регулируется в диапазоне от 2 до 5 мм, в зависимости от толщины материала и числа слоёв.

Применяемые нитки достаточно толстые от № 40 до № 8.

Высокий подъём лапки позволяет выполнять операции на многослойных пакетах.

Максимальная частота вращения главного вала – 2000 об/мин.

К операциям типа Iа и II относятся и ситуации, реализуемые зигзагообразными строчками. Характерным примером операции является настрачивание нижней части воротника на верхнюю при его заготовке в технологических процессах сборки пиджака.

Зигзагообразные строчки могут быть образованы как стежками челночного переплетения, так и цепными стежками.

Получают зигзаг двумя способами: либо перемещая обрабатываемый материал в необходимом направлении после каждого прокола его иглой, либо поперечным перемещением иглы относительно направления прокладываемой строчки. Первый применяется, когда длина строчки невелика, например, при вымётывании петли и пришивании пуговиц (об этом ниже). Второй вариант используется при выполнении швов, длина которых существенно превышает величину поперечного смещения иглы, то есть ширину зигзага, и рисунок строчки образуется за счёт воздействия на материал иглы и реечного транспортирующего органа.

Многие фирмы выпускают машины, выполненные по второй схеме, при этом на одной конструктивной базе выпускается несколько модификаций.

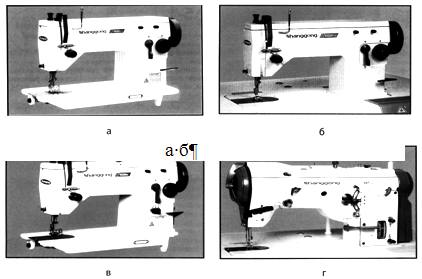

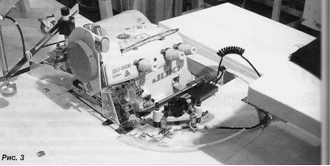

Проследим эту тему на группе машин фирмы «Shanggong» (Китай). Первый и наиболее простой тип машин для строчки «двухукольный зигзаг» кл SG2023 (рис. 3а).

Рис. 3. Машины, выполняющие зигзагообразную строчку

Машина предназначена для шитья лёгких и средних тканей. Шаг строчки – до 5 мм, ширина зигзага – до 9 мм. Скоростной режим – 2000 об/мин. Здесь зигзаг образуется путём поперечного перемещения рамки, в которой двигается возвратно-поступательно игловодитель, с помощью трёхцентрового кулачка, охватываемого вилкой, связанной с упомянутой рамкой. Смазка машины – фитильная (капельная), по точкам.

Вылет рукава около 200 мм. Существует модификация этой машины, обеспечивающая ширину зигзага до 12 мм, однако рабочая скорость здесь поменьше – 1800 об/мин. Высота подъёма лапки – 10 мм.

Вариант этой машины под маркой SG2073 имеет устройство для фиксации иглы при шитье прямой строчкой: крайнее левое, крайнее правое и среднее положение (рис. 3б).

Ещё одна разновидность – машина, выполняющая четырёхукольный (трёхшаговый) зигзаг (рис. 3в).

Но это всё машины для дома или для ателье, где нагрузки всё же не так велики, как в промышленном производстве. В качестве оборудования, выдерживающего более скоростную работу за счёт иного конструктивного решения и автоматической смазки, можно назвать машину 457А (рис. 3г). Опять здесь довольно много модификаций. В связи с чем ширина зигзага может доходить до 5 или 8 мм, длина стежка от 1,3 до 5,1 мм. Вылет рукава 260 мм. Максимальная скорость – до 5000 об/мин. Возможны варианты по тканям: лёгкий, средний и тяжёлый. При использовании машины на средних и тяжёлых материалах скорость работы снижается.

На этой же базе фирма выпускает модель для четырёхугольного зигзага и для декоративной строчки. Программа здесь задаётся копирным диском.

Замена механического управления на электронное расширяет возможности машин: возрастает число выполняемых строчек, а переход с одной на другую упрощается.

Используя стандартный рукав как базовый, группа фирм расширяет ряд за счёт соединения его с другими типами платформ: рукавной, колонковой, П-образной. Применение П-образной платформы позволяет изготавливать детали цилиндрической формы (рукава) сколь угодно большой длины.

Машины, выполняющие зигзагообразную строчку, могут комплектоваться различными дополнительными устройствами и приспособлениями – двойной иглой, тянущими роликами, окантовывателями или устройствами для пришивания резинки, ленты, кружев. В последнем случае в конструкцию машины вводится механизм для подрезки неровностей края ткани, на которую настрачиваются кружева или лента. Нож, служащий для этой цели, представляет собою планку, смонтированную над игольной пластиной, и располагается справа от иглы. Острая кромка ножа взаимодействует с краем прорези игольной пластинки, и совместно они работают как режущие кромки ножниц.

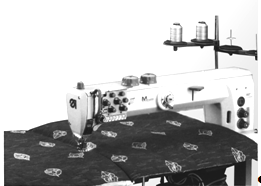

Практика часто требует не просто зигзагообразной строчки, но и выполнения некоторых особых условий. Например, для изготовления сидений автомобилей, парусов яхт, различных тентов, накидок, штор, палаток и других крупногабаритных вещей потребовалась машина с очень большим вылетом рукава, и фирмы создали такую технику (рис. 4).

Рис. 4. Швейная машина с большим вылетом рукава

Мы уже указывали, что строчки в операциях типа Iа и II могут выполняться не только челночными стежками, но и цепными, в частности, цепными двухниточными.

Эти строчки используются для соединения передних и локтевых срезов рукавов в верхней одежде, для выполнения швов спинки (в одноигольном варианте), для стачивания частей кокетки и боковых швов на джинсах, если применяется машина с двумя иглами.

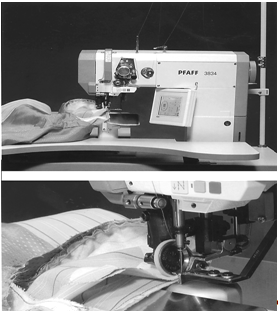

Подобное оборудование выпускают фирмы «Juki» (серия МН), «Durkopp/Adler» (кл 273 и модификации), «Pfaff» (база 3811) и др. Общий вид такой машины приведён на рисунке 5.

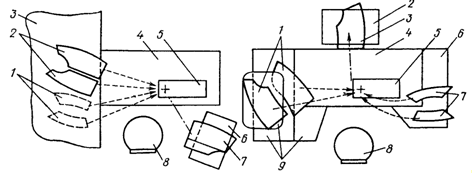

Цепные стежки образуются у этих машин при взаимодействии иглы, движущейся возвратно-поступательно в вертикальной плоскости, и петлителя, участвующего в двух движениях – колебательном поперёк направления строчки и возвратно-поступательном вдоль неё.

Сложение этих двух движений определяет довольно непростую эллиптическую кривую фактического перемещения петлителя.

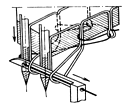

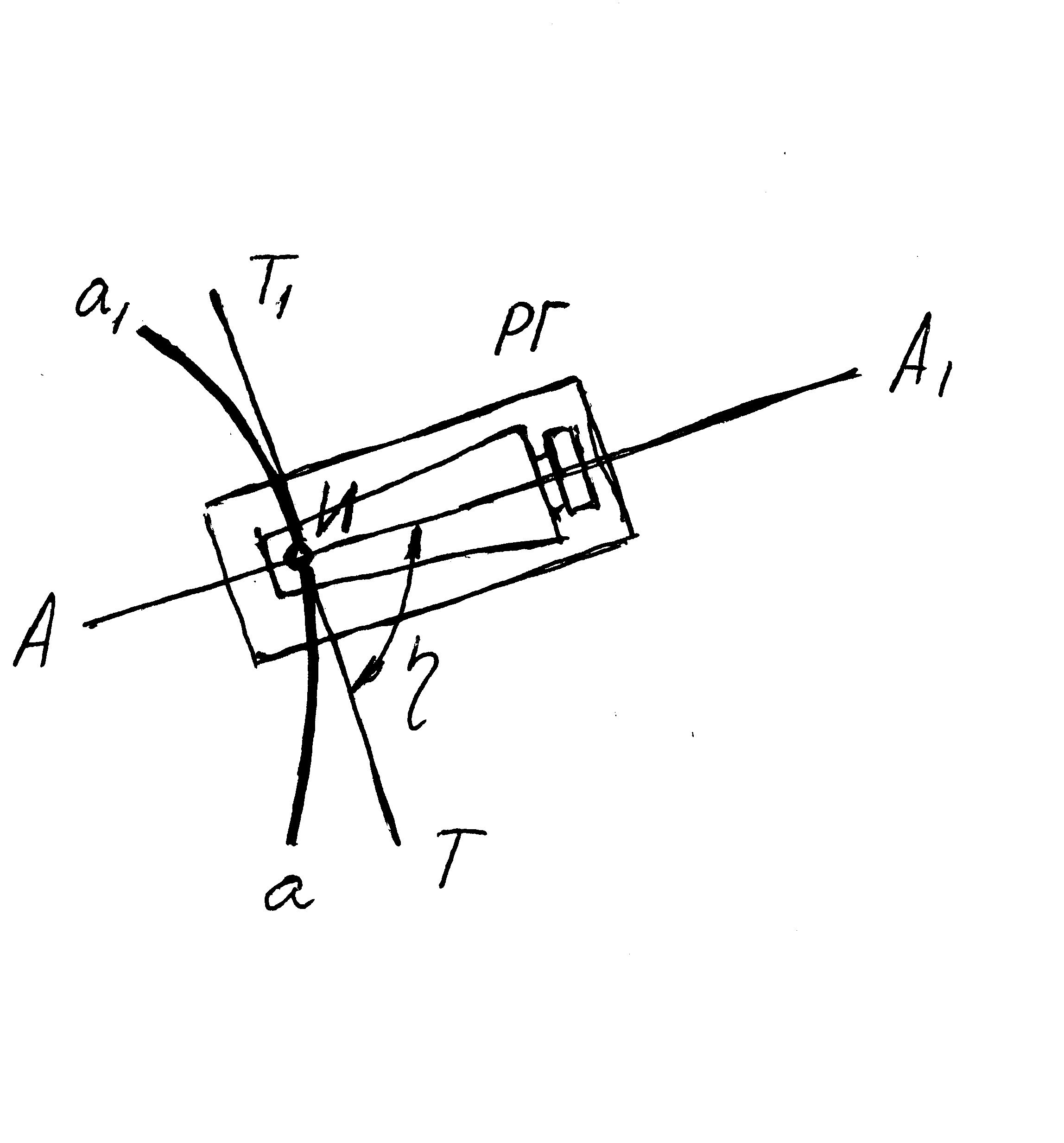

Петлитель, заправленный ниткой, снимает с иглы петлю, образующуюся после прокола ткани, обеспечивает условия для того, чтобы игла при повторном проколе прошла в области между своею предыдущей петлёй и ниткой петлителя. Эта зона в горизонтальной проекции выглядит как треугольник. На рисунке 1.3 приведён именно такой момент из процесса петлеобрезания.

Мы останавливаемся на этом специально, так как процесс закола (проход иглы в площадь нитяного треугольника) – самый ответственный при образовании стежка. Непопадание иглы в необходимую зону ведёт к пропуску стежков, что весьма нежелательно, ибо цепная строчка в таких случаях легко распускается.

Рис. 5. Швейная машина двухниточного цепного стежка

На рисунке хорошо видно, что одна из вершин треугольника из ниток уходит в строчку. Двигатель ткани (рейка), перемещая полуфабрикат, оттягивает нитки, и треугольник при этом имеет чёткие очертания, игле легче попасть в него.

Таким образом, если говорить строго, то в образовании двухниточного цепного стежка участвуют 3 рабочих органа: игла, петлитель и двигатель ткани.

При малых длинах стежка вершина треугольника, связанная со строчкой, приближается к его основанию, и площадь для закола уменьшается, а вероятность пропуска стежков увеличивается. Поэтому шаг строчки у подобных машин не может быть меньше 1÷1,5 мм.

С другой стороны, уменьшение длины стежка или выполнение их (стежков) нескольких подряд в конце шитья обеспечивает определённое закрепление строчки, вероятность распускания становится весьма малой. Необходимо только в машину ввести устройство, обеспечивающее уплотнение стежков, что ряд фирм и делает.

В связи с изложенным конструктивные особенности механизмов, приводящих в движение петлитель, и его геометрия играют решающую роль в надёжности работы машины.

Машины имеют плоскую платформу; выпускаются в двух- и одноигольных вариантах.

В двухигольных моделях иглы могут располагаться следующим образом: две иглы поперёк линии шва и две иглы вдоль линии шва (одна за другой). Правда, в последнем случае иглы в поперечном направлении всё-таки раздвинуты, но это смещение невелико, всего 0,5 мм, что позволяет прокладывать две строчки вплотную друг к другу. Шов с такими строчками более прочный, чем одинарный. Кроме того, он имеет способность при растяжении сохранять целостность ниточного соединения. Поэтому машины, обеспечивающие подобные строчки, применяют для выполнения сильно нагруженных швов. Классический пример – шов сиденья в брюках.

Машины указанных серий выпускаются с различными механизмами транспортирования: обычный вариант – нижняя рейка. Более сложные: дифференциал снизу и устройство, обеспечивающее нижнюю и верхнюю дифференциальную подачу. Такие конструктивные особенности позволяют выполнить высококачественные швы на различных материалах и в различных сочетаниях.

Скоростной режим машин от 4500 об/мин до 6000 об/мин (в зависимости от сшиваемых пакетов).

При изготовлении предметов одежды иногда используются строчки, образованные плоскими цепными стежками, относящиеся к классам 400 и 600 по ГОСТу 12807–88. Чаще такие строчки используют в изделиях из трикотажа.

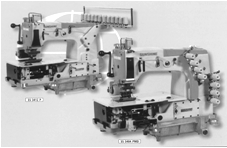

Известная техника для выполнения указанных строчек – машины серии MF(«Juki»), FB («Global»), 1500 («Pegasus»).

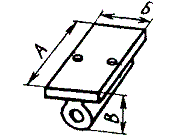

Это двухигольные (при сменных деталях трёхигольные) машины с плоской платформой (рис. 6).

Расстояние между иглами может быть 4,8 мм; 5,6 мм; 6,4 мм (опять-таки при сменных комплектах). Подобные машины принято называть плоскошовными.

Рис. 6 Двухигольная трёхниточная швейная машина (плоскошовная)

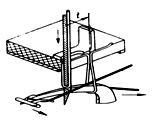

Застил снизу строчки выполняется с помощью петлителя, колеблющегося поперёк линии строчки. Схема образования стежка приведена на рисунке 7.

Длина стежка регулируется в диапазоне 1,2÷3,6 мм. Конструктивная скорость – 6500 об/мин.

На этой базе спроектировано большое число вариантов: с разными видами платформ (плоские и цилиндрические); с разным количеством игл, с различными вариантами транспортирующих органов (обычная нижняя рейка, дифференциал, дополнительные тянущее ролики), с применением узлов для подрезки краёв полуфабриката.

Рис. 7. Один из моментов образования трёхниточного цепного стежка

Интересен вариант FS-311L41 («Juki») или FD-4 («Brother»). Это двухигольная пятиниточная машина, выполняющая строчку из плоских цепных стежков, переплетённых сверху покровной ниткой. Такую строчку принято использовать при настрачивании отрезного бочка на подкладку кармана мужских (детских) брюк. Она образуется при взаимодействии двух игл, двух петлителей и раскладчика. Строчка прямая, начало её и окончание совпадает с краем пакета заготовок. Закрепка не требуется, так как в последующих операциях эти зоны попадут под другие строчки, идущие поперёк к выполняемой.

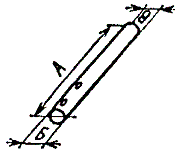

На этой же базе выпускается многими фирмами специализированная машина (рис. 8) для изготовления шлёвок к брюкам, джинсам – MFB-2600 «Juki», SS 1112 BLF «Sunshine».

Шлёвки изготавливаются из отдельных заготовок или из ленты, полученной из предварительно соединённых друг с другом полосок ткани. Такой подход позволяет использовать небольшие выпады кроя тех же изделий, для которых изготавливаются шлёвки, что исключает необходимость подбора их по цветам и оттенкам к изготовляемой одежде.

Рис. 8. Машина для изготовления шлёвок

В машине имеется направитель, который формует заготовку, подгибая её срезы вниз перед подачей под шьющий механизм так, чтобы края находили друг на друга внахлёст. При шитье срезы снизу закрываются плоской цепной строчкой.

Для того чтобы получить одинаковость подгибки, заготовки перед формованием подрезаются с двух сторон, обеспечивая достаточно точную по ширине ленту. С этой целью машина снабжается устройством в виде двух пар ножей, механизм привода в работу которых кинематически связан с главным валом машины. Точность ленты после подрезки краёв ±1 мм, что позволяет весьма качественно сформировать шлёвку и аккуратно закрыть срезы.

После выхода из-под лапки готовая шлёвочная полоска может свободно спадать в бункер или принудительно наматываться на кассету.

Скорость шитья 5500 об/мин – это максимум. Нормальной считается скорость работы при числе оборотов главного вала 4500÷5000 об/мин.

Шаг стежка 1,2÷3,2 мм (регулируется). Расстояние между иглами 4,8 мм; 5,6 мм; 6,4 мм. Обеспечивается, естественно, за счёт смены деталей шьющего комплекта.

Ширина шлёвки в готовом виде может быть 8÷20 мм.

Смазка машины автоматическая.

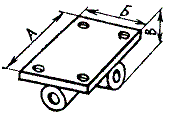

Рассматриваемая база лежит в основе группы многоигольных машин, находящих широкое применение в швейной отрасли (серия МН-1410 «Juki», серия SS3400 «Sunshine» (рис. 9)).

Эти машины отличаются от описанных выше прежде всего по способу образования стежков. Рабочими органами для этого являются прямые иглы, совершающие возвратно-поступательные движения по вертикали; петлители в количестве, равном числу игл, колеблющиеся вдоль линии строчки; ширители, движущиеся поперёк строчки. Количество последних опять-таки равно количеству игл.

Рис. 9. Многоигольные швейные машины

Каждая тройка инструментов (игла, петлитель, ширитель), взаимодействуя друг с другом, обеспечивают образование двухниточного цепного стежка (рис. 10).

Рис. 10. Образование цепного стежка иглой, петлителем и ширителем

При работе транспортирующего механизма, состоящего из зубчатых реек, нажимной лапки и дополнительного узла из тянущих роликов, стежки складываются в строчку. И этих строчек машина образует столько, каково количество игл, установленных в иглодержателе. Заменяя группу деталей, можно обеспечить различное расстояние между параллельно идущими строчками. Количество игл может доходить до 12. В этом случае ширина полосы обработки составляет 70 мм.

Длина стежка плавно регулируется в диапазоне 2,1÷6,4 мм.

Максимальная скорость работы 5000 об/мин, однако её необходимо корректировать, сообразуясь с обрабатываемыми материалами, поскольку они очень разнообразны: ткани хлопчатобумажные, смешанные, плащёвые, льнолавсановые, шёлковые и полушёлковые, из синтетических нитей и мн. др.

В зависимости от технологического оснащения (приспособления для направления ткани к иглам, которые монтируются на платформе) машина может использоваться, например, при изготовлении поясов, как съёмных, так и соединённых с изделием – джинсы, спортивные брюки; при изготовлении планок на полочках сорочек; при изготовлении нескольких идущих параллельно складок. Во всех случаях строчки прямые, начало и конец их совпадает с краем пакета полуфабриката, обрезка ниток осуществляется ножницами оператором.

При изготовлении спортивных брюк или трусов одновременно с формированием пояса и шитьём в него (пояс) вставляется эластичная тесьма. Для её расправления и необходимого натяжения к платформе машины спереди крепится узел, состоящий из принудительно вращающихся роликов и подпружиненного прижима. Тесьма, проходя через это устройство, приобретает необходимое (опытным путём подобранное) натяжение, что позволяет отрезать её в точный размер.

Операции в рассматриваемых группах (Iа и II) можно проводить стачивающе-обмёточным или краеобмёточным стёжками. «Juki», «Pegasus», «Union Special» и другие выпускают очень большое количество машин, реализующих эти стежки. Все фирмы создают оборудование, руководствуясь принципом образования конструктивно-унифицированных рядов, при котором на единой базе за счёт смены отдельных узлов получаются различные технические модификации.

Последнее поколение краеобмёточных и стачивающе-обмёточных машин – серия МО 6000 «Juki» (рис. 11).

Рис. 11. Базовая машина ряда краеобмёточных

и стачивающе-обмёточных машин

К настоящему времени этой фирмой разработано семь рядов машин, отличающихся скоростным режимом, видом платформы, комбинациями транспортирующих устройств, применимостью для различных типов материалов, типом стежка, расстоянием между иглами и др.

Общая классификация рядов приведена в таблице 5.

Таблица 5

Классификация рядов машин МО-6

3. Основные принципы совершенствования швейных машин

За последние несколько десятилетий специалисты, работающие в химической промышленности, металлургии, предложили практическому машиностроению большое количество новых полимерных и композитных материалов, новых покрытий, что позволило существенно усовершенствовать конструкции швейных машин, а это, в свою очередь, – расширить их возможности и области применения. Общий скачок технического уровня произошел в 80-х гг. ХХ в. Особенно это коснулось систем смазки. Если раньше применялись системы, где имелась специальная ёмкость для запаса масла и из неё с помощью насоса по трубопроводам масло подавалось в места трения, а оттуда самотёком или с помощью другого насоса (отсасывающего) сливалось обратно в эту же ёмкость, то сегодня конструкторы отказываются от применения подобных схем в пользу несмазываемых сухих головок (Dry head).

Причина в том, что весьма затруднительно создать систему смазки, которая была бы абсолютно герметична и не допускала попаданий капелек масла, пусть даже в незначительном количестве, на обрабатываемое изделие. Есть в машине такие узлы (челнок, игловодитель), где предотвратить утечку масла практически невозможно.

Если масло свежее, оно жёлтого цвета, но если машина проработает какой-то промежуток времени, оно – чёрное, так как загрязнено продуктами износа. При попадании такой капельки на тёмное изделие большой беды не будет. Но если шьётся что-либо из светлых тканей, да ещё дорогих, тогда изделие безнадёжно испорчено. Попытки убрать следы масла химическим путём могут оставить пятна. Вот в таких случаях решение Dry head незаменимо.

Всё это стало возможным с появлением новых композитных материалов для машиностроения. Свойства ряда этих материалов таковы, что смазывающих компонентов просто не требуется. Коэффициент трения в трущейся паре из таких материалов низкий и постоянный.

Решение Dry head быстро завоевало популярность. Все фирмы, особенно ведущие, массово стали его использовать. Однако к настоящему времени общее восхищение улеглось. Конечно, очень хорошо, если во время эксплуатации капли отработанного масла не загрязняют обрабатываемое изделие. Но цена сухой головки оказалась довольно высокой. Фирмы более сдержанно используют этот вариант; только там, где абсолютно необходимо: изготовление изделий из светлых тканей.

Например, при шитье одежды джинсовой группы попадание мелких масляных капелек не испортит изделие, тем более что в конце технологического цикла оно (изделие) подвергается «варке» – обработке горячей водой с применением специальных химических веществ и камней. Так что все загрязнения неминуемо исчезнут. В сухом варианте головки особой надобности нет. Но это не значит, что всё остаётся по-старому. Наоборот, производители машин создают конструкции, обеспечивающие достаточную смазку трущихся деталей плюс надёжную герметизацию масляных зон в машине.

Вообще говоря, основная тенденция здесь – смешанная система: сверху сухой рукав, снизу, в платформе – масляный картер.

Исходя из этого, машина может быть с дозированной системой смазки (обозначается S, обеспечивает скорость работы 5000 об/мин), вероятность появления масляных пятен, хотя и малая, но имеется; вариант с системой М (полусухая головка) практически не оставляет масляных следов, даже при высокой скорости работы; и вариант D (сухая головка) полностью исключает масляные загрязнения, но скорость работы здесь поменьше, до 4000 об/мин.

Это первое направление.

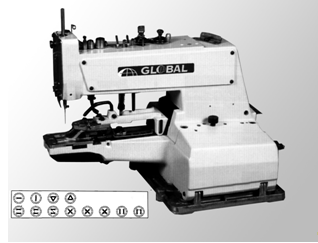

Второе направление, на котором сосредоточено внимание конструкторов, – разработка нового привода.

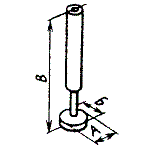

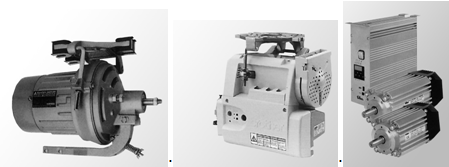

Приведение в работу швейной машины осуществляется с помощью индивидуального фрикционного электрического привода, и управление им оператор осуществляет с помощью ножной педали. Электропривод состоит из однофазного или трёхфазного асинхронного электродвигателя с короткозамкнутым ротором и смонтированной с ним в одном блоке муфты сухого трения. Фрикционный диск муфты установлен на одном выходном валу со шкивом, который соединяется с маховиком швейной машины клиновым ремнём. Общий вид привода приведён на рисунке 12а.

Электропривод монтируется на крышке рабочего стола на резиновых амортизаторах. Такое крепление не передаёт вибрацию и удобно в том плане, что когда необходимо по каким-либо соображениям изменить высоту стола, например, по физиологическим данным оператора, то относительное положение привода и шьющей головки не меняется.

Отрегулированное один раз натяжение клинового ремня, связывающего привод и шьющую головку, остаётся при таких манипуляциях постоянным.

Мощность электропривода в различных модификациях от 200 до 400 Вт. Напряжение электрической сети 110, 220, 380 В.

Регулирование частоты вращения главного вала машины оператор осуществляет путём нажима на педаль. Ясно, что в этом случае нагрузка на работающего немаленькая; его внимание всё время напряжено: где снизить скорость, где остановиться и т.д.

Развитие электроники, микропроцессорной техники дало возможность создать технические средства для автоматизации процесса управления шитьём.

Были сконструированы приводы (рис. 12б), которые способны обеспечить:

плавный пуск машины;

останов машины при заданном положении иглы (вверху или внизу);

обрезку ниток;

подъём нажимной лапки;

автоматизированную закрепку с возможностью запрограммировать выполнение закрепки в начале или конце строчки, или в том и другом случае, а также число стежков в закрепке;

программирование числа стежков в строчке на отдельных её участках.

Рис. 12. Виды приводов:

а) фрикционный; б) автоматизированный; в) двигатели прямого привода

Автоматический останов иглы в верхнем положении необходим для чёткого срабатывания вводимого в машину механизма обрезки ниток, так как в противном случае обрезающий подвижный нож может задеть иглу, находящуюся в материале, а это приведёт к её поломке и повреждению лезвия. При остановке машины с иглой в нижнем положении и поднятой нажимной лапке сокращается время на поворот обрабатываемых деталей, когда строчка резко меняет своё направление.

Особенностью автоматизированного привода является наличие у него нескольких фиксированных частот вращения: 150–200 об/мин – для доводки главного вала головки до положения останова; 200 об/мин – для автоматического выполнения закрепки; и ещё несколько фиксируемых дополнительных режимов (до 11) для регулирования скорости основной работы.

Электропривод, обеспечивающий автоматизированное выполнение вспомогательных функций, состоит из электродвигателя, на валу которого закреплена электромагнитная муфта вращения; электромагнитной муфты торможения; подвижного фрикционного диска контрпривода; тахогенератора; клиноременной передачи; синхронизатора вращения; блока управления и педали управления. Крепится автоматизированный привод точно так же, как обычный фрикционный, болтами через резиновые прокладки.

Дальнейшее совершенствование привода коснулось прежде всего самих электродвигателей. Тиристорное управление позволило уменьшить (и весьма значительно) габариты двигателей, повысить приемистость привода, снизить вибрацию, обеспечить необходимую точность останова агрегата на заданном участке шва, исключить потери мощности, экономить электроэнергию.

Новые двигатели (рис. 12в) компактны и мощны. Выпускают такие двигатели фирмы «Efka» и «Quik-Rotan» (обе Германия) и «Mitsub>ishi Electrik» (Япония). Каждая фирма предлагает двигатели двух типоразмеров: с мощностью 375 и 550 Вт.

Двигатели можно встраивать непосредственно в шьющие головки и использовать в качестве прямого привода (Direct drive) главного вала, но можно применять и в традиционной навесной системе, размещая двигатель под крышкой стола. При этом и в том и в другом случае двигатель может работать в ручном режиме шитья и при шитье с использованием программы. При разумной цене такой привод, наверняка, вытеснит привычный асинхронный двигатель с фрикционной муфтой включения.

Описанный привод хорошо комбинируется с микропроцессорными системами управления и теперь практически все функции швейной машины находятся под контролем, что даёт возможность программировать весь ход технологической операции: количество стежков на заданном участке строчки, скоростной режим на каждом из них, необходимое расстояние от края полуфабриката, нужный момент останова шитья при фиксации иглы в верхнем или нижнем положении, обрезку ниток.

В последнее время разработчикам машин пришлось решать (жизнь потребовала) весьма серьёзную задачу: обеспечение качества строчек и швов вне зависимости от свойств соединяемых материалов.

С этой целью рабочие органы и приводящие их в движение механизмы были подвергнуты тщательному компьютерному анализу на основе кинематических и динамических положений теории механизмов машин. В результате чего найдены оптимальные условия петлеобразования для различных типов швейных машин, удалось снизить натяжение ниток в процессах образования и затягивания стежков, решить вопросы стабильного транспортирования сложных в этом отношении синтетических материалов.

Одним из очень нагруженных элементов швейной машины является игла. Коснулся прогресс и этого элемента.

С увеличением скорости шитья игла существенно нагревается. Повышение температуры иглы приводит к плавлению синтетических волокон перерабатываемых материалов и прикипанию продуктов этого процесса к игле. Игла с прилипшими частицами материала с затруднением прокалывает пакет, нитка не скользит по желобкам иглы и в отверстии острия. Отсюда пропуски стежков и обрывы.

Новые иглы с титановым и керамическим покрытиями, а также с более совершенной микрогеометрией отвечают всем сегодняшним запросам швейников. Высококачественные иглы выпускают фирмы «Triumph» (Тайвань), «Schmetz» (Германия), «Organ» (Япония).

Челноки. Установка в корпус челнока вкладышей из полимерного материала позволяет обойтись без смазки челнока, что исключает возможность загрязнения любых обрабатываемых материалов. Не требуется в дальнейшем дополнительных усилий для удаления следов масла на одежде. То же решение ведёт к снижению трения в челночном комплекте, а это позволяет уменьшить натяжение ниток и улучшить условия петлеобразования, что в свою очередь уменьшает стягивание и посадку строчки.

Челноки с элементами из полимерных материалов меньше нагреваются даже при длительной работе на высоких скоростях, что положительно сказывается опять-таки на натяжении ниток и качестве строчки.

Подбор материалов, оптимальное соотношение конструктивных элементов дали возможность при высоких скоростных режимах использовать челноки увеличенных размеров, куда можно установить шпулю большей ёмкости. А отсюда – больше нитки на шпуле и реже перезаправка.

Важный вопрос – стабильное транспортирование полуфабриката под иглой.

Сегодня швейникам для переработки предлагается огромная номенклатура текстильных материалов. У них различные показатели жёсткости, растяжимости, поверхностного сцепления. Различные толщины.

Стандартный узел перемещения материала: нижняя рейка – лапка часто не удовлетворяет потребителя, так как не обеспечивает нужного качества строчки, даёт увеличенную посадку и стягивание.

Созданы более десятка различных конструкций устройств для продвижения ткани: с иглой, отклоняющейся вдоль линии строчки; дифференциальный двигатель; с верхней подающей рейкой и др. Все они улучшают и стабилизируют процесс подачи, так как компьютерное исследование и рекомендации на его основе привели к выбору оптимальных из применяемых механизмов.

Некоторые фирмы в своих машинах применяют механизм транспортирования, в котором производится изменение угла наклона транспортирующей рейки относительно направления перемещения полуфабриката.

В систему транспортирования вводится тянущий ролик (пуллер), который устанавливается непосредственно за нажимной лапкой. Пуллер имеет два шаговых привода – вращения и вертикального перемещения. Вращение ролика программируется согласно с установленной на машине длиной стежка и обязательно строго синхронизируется с работой зубчатой рейки двигателя ткани. Вертикальные перемещения ролика обеспечивают управляемое давление его на транспортируемый материал. Ролик можно поднимать и фиксировать без контакта с материалом для перехода через поперечные швы, для поворота материала вокруг иглы.

Стабильность транспортировки полуфабриката обеспечивается и с помощью системы, управляющей давлением нажимной лапки на материал в зависимости от скорости работы машины. Исключается эффект зависания лапки над материалом на больших скоростях, а качественная строчка может быть получена при любой скорости работы машины (система «SRP» фирмы «Pfaff»).

Решая задачу качественной транспортировки полуфабриката под иглой, фирма «Juki» в некоторых из своих машин (LU-1508NH, LU-1509NH) применила новый механизм, обеспечивающий движение рейки двигателя ткани не по традиционной эллипсовидной кривой, а по почти идеальной для рабочего процесса траектории в виде прямоугольника (см. рис. 4.8а). Рейка механизма двигателя ткани поднимается вертикально вверх из своего нижнего нерабочего положения и выходит на контакт с полуфабрикатом над игольной пластиной. Затем она движется вперёд по направлению подачи, причём плоскость вершин зубьев остаётся параллельной плоскости игольной пластины. Закончив перемещение, рейка опускается вертикально вниз, а затем под игольной пластиной возвращается в своё первоначальное положение. Конечно, механизм более сложен, но даёт чёткое продвижение.

Особенностью многих машин стал дифференциальный двигатель ткани, что позволяет на труднотранспортируемых тканях получать ровные швы без искривления и волн или соединять «в стык» различные по плотности материалы, также обеспечивая ровноту строчки. Конструкторы добились, что подобные механизмы стали вписываться даже в машины, которые имеют узкую рукавную платформу (машины серии 35800 совместной разработки «Juki» и «Union Special»).

Другие механизмы также подверглись совершенствованию, например, механизмы обрезки ниток. Современные механизмы обеспечивают длину обрезанных концов ниток до толщины игольной пластины. Это стало возможным в связи с тем, что механизм выдвигается в рабочую зону только в момент обрезки. Игольная нитка хорошо удерживается в игле и не выскакивает при последующем цикле работы.

Все машины стали снабжаться панелью управления с большим дисплеем, где даётся информация, легко понимаемая и программируемая по символам, отображающая процесс шитья в режиме реального времени. Технологические инструкции всё время высвечены, и проблемы при шитье определяются в момент их возникновения.

Можно привести ещё несколько примеров технического совершенствования оборудования:

у плоскошовных машин часто используется верхний двигатель ткани и специальная плавающая нажимная лапка;

у плоскошовных машин – учащённая строчка в конце её выполнения (используется как закрепка);

при соединении трикотажных полотен применяется устройство для расправления скрученных срезов;

система активного контроля натяжения ниток в процессе петлеобразования;

при окантовке срезов обрезка краёв тканей производится непосредственно перед окантовкой;

при краеобмётке в конце строчки производится заделка цепочки ниток в шов;

в конструкцию машины вводятся пневматические устройства для заправки ниток;

в пуговичных машинах цепного стежка в конце цикла завязывается узелок, что делает строчку нераспускаемой;

во многих машинах выдаётся информация для работающего об оставшейся на шпульке нитке;

производится регулирование усилия прорубания материала в петельных полуавтоматах;

петли различной длины делаются без смены прорубающего ножа (нож срабатывает несколько раз по длине участка).

Всё перечисленное серьёзно способствует улучшению качества выполняемых швейных операций.

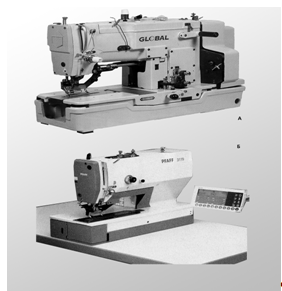

4. Швейные машины для выполнения операций группы Iб

На базе описанных выше технических решений проектировщики разработали и фирмы серийно выпускают оборудование с широкими технологическими возможностями, в частности для выполнения строчек с закрепками. Комбинация автоматизированного привода и машин, конструкция которых описана в разделе 2, позволяет осуществлять в нужный момент останов, подъём лапки и обрезку ниток. Область применения в этом случае существенно больше, практически полностью охватываются операции, составляющие I и II группы по нашей классификации.

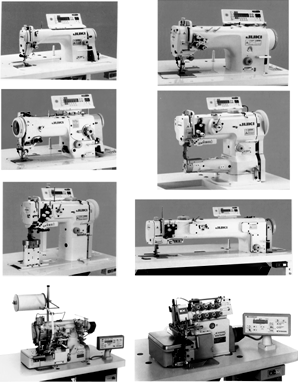

На рисунке 13 приведён для сравнения вид нескольких типов автоматизированных машин: одноигольной и двухигольной челночной, челночной зигзаг-машины, одноигольной машины с цилиндрической платформой, двухигольной машины с колонковой платформой, машины с большим вылетом рукава, краеобмёточной, плоскошовной.

Рис. 13. Швейные машины с автоматическим приводом

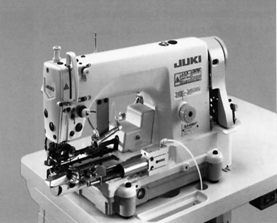

Создаются и новые конструкции, вбирающие в себя весь комплекс последних исследовательских достижений. В качестве примера приведём последнюю серию машин фирмы «Juki» DDL-9000. Общий вид показан на рисунке 14.

Прежде всего это новый дизайн, отличный от всех прошлых. Удлинённый рукав: от колонки до оси иглы 300 мм, вместо 260 у более ранних конструкций.

Трубчатая часть рукава имеет скос спереди вниз, открывая широкий обзор на рабочую зону платформы.

Самая низкая часть рукава (район нижней втулки игловодителя) на 10 мм выше, чем у машин аналогичного назначения прежних серий и чем у машин аналогов других фирм. Оператору гораздо удобнее перемещать полуфабрикат в такой длиннорукавной швейной головке. Размеры платформы 517 178 мм.

Рис. 14. Последняя разработка фирмы «Juki» (2008 г.)

Несмотря на увеличенные размеры рукава, вибрация корпуса и шум работы механизмов сохранились на прежнем низком уровне. Произошло это в связи с хорошей балансировкой всех подвижных элементов машины. А потому рабочий режим машины 3500÷5000 оборотов в минуту в зависимости от характеристик обрабатываемого материала.

Этот режим работы обеспечивает прямой привод на базе компактного сервомотора типа АС, смонтированного непосредственно в головке. Система обеспечивает отличную приемистость при жёстком старт-стопном режиме: плавный и быстрый набор скорости, чёткий останов при малом выбеге.

В приводе не используется ни клиновый ремень, ни какой бы то ни было другой ремень, и потому продукты износа передачи не могут попасть в механизмы машины.

Далее. Шьющая головка сконструирована в двух вариантах. D-тип – сухой вариант, S-тип – с минимальной смазкой. В сухом варианте нет необходимости следить за уровнем масла в картере машины, доливать масло при расходе и заменять его после достижения определённого срока службы, следить за возможностью подтекания и устранять выявившиеся недостатки. А главное это то, что при отсутствии масла в системе никогда не будет загрязнено изделие, которое шьётся, продуктами износа.

В варианте S (полусухом) имеется небольшая ёмкость для масла, откуда оно дозированно, в необходимых количествах, подаётся для смазки игловодителя и челночного устройства. Это полностью герметичная система, не допускающая утечек масла. Качество, необходимое при высокой скорости работы машины.

В условном обозначении машин серии DDL-9000 буквы D и S, следующие за цифрами, указывают на использованную систему смазки.

Машины новой серии могут применяться для шитья лёгких и средних материалов (условное обозначение S), для шитья тяжёлых материалов (H) и для шитья очень лёгких материалов (F).

Натяжение ниток в машине невелико и легко регулируется. Давление лапки на материал осуществляется пружиной с усилием всего в 500 г, но лёгкая лапка не прыгает, предотвращая проскальзывание материала, образование складок и неравномерную подачу.

Длина стежка – до 5 мм, в очень лёгком варианте до 4 мм. Подъём нажимной лапки – 5,5 мм рукой, коленом 15 мм. Применяемые иглы от № 65 до № 160. Общий вес машины 84,5 кг.

Система управления машиной включает в себя: управляющий блок и контрольную панель для визуального наблюдения. Система обеспечивает выполнение в автоматическом режиме таких функций, как останов шитья с иглой вверху или внизу, обрезку ниток, выполнение закрепок, выполнение строчки по заданному числу стежков и др.

Обязательным элементом машины является «выключатель безопасности». Контакты этого выключателя последовательно включены в цепь электроснабжения машины. При замкнутых контактах машина готова к работе, а такое положение возможно только в том случае, если шьющая головка чётко установлена в вырезе крышки стола. Когда головка откинута, например, чистка, осмотр или для профилактических и ремонтных работ, контакты выключателя разомкнутся, и любой, даже случайный, пуск машины невозможен.

Устройство для намотки ниток на шпулю встроено в рукав. Удобно.

По отдельному заказу машина может быть снабжена ещё рядом дополнительных устройств, например, указателем остатка нитки на шпуле, датчиком, реагирующим на край сшиваемого материала, кнопкой включения обратной подачи (а не рычагом) и др.

Основной вариант исполнения машины – одноигольная с нижней подающей рейкой. Однако на этой базе появились и другие модификации, например, беспосадочная машина, осуществляющая продвижение заготовки нижней зубчатой рейкой и отклоняющейся вдоль строчки иглой (вариант DDL-9010).

«Juki» позиционирует машину DDL-9000 как «лидера XXI века». На наш взгляд, другие фирмы («Pfaff», «Durkopp») совсем не уступают.

5. Оборудование для выполнения операций типа I и II в автоматическом режиме

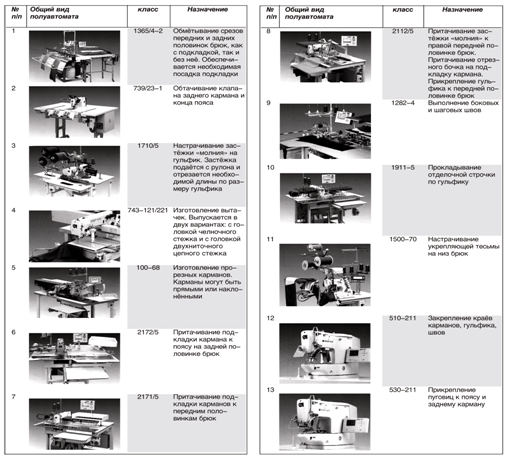

В системе машин, которые применяются в процессах ниточной сборки предметов одежды из деталей кроя, особое место занимают швейные полуавтоматы. Этот вид оборудования характеризуется тем, что рабочий процесс (выполнение стежка) и рабочие перемещения (выполнение строчки) осуществляется автоматически, а установка заготовок и их съём – вручную или с осуществлением отдельных средств механизации.

Использование полуавтоматов позволяет получать строчку высокого качества независимо от её кривизны, переломов, возвратов и квалификации работающего, то есть без всяких отклонений от заданного модельером контура (точность). При этом, что первая строчка, что сотая будут одинаковыми (стабильность). Влияние рабочего на выполнение операции сводится к минимуму, практически нужна только аккуратная установка заготовок на рабочую позицию. Производительность труда возрастает в несколько раз по сравнению с трудом на машине неавтоматического действия.

Однако все эти технические преимущества перекрываются одним недостатком – высокой ценой этого оборудования. Правда, использование полуавтоматов в массовом производстве позволяет влияние указанного фактора существенно уменьшить.

Сегодня, когда рынок, мода диктует быструю смену моделей, большие партии швейных изделий редки, а потому практическое применение машин полуавтоматического действия невелико. Казалось, вопрос решён. И решён не в пользу полуавтоматов. Однако ряд фирм продолжают конструкторский поиск, и что он не безуспешен, показала очередная выставка IMB. Пути, по которому идут эти фирмы, следующие.

Во-первых, выделение типовых узлов в одежде, где может быть экономически выгодно использована такая техника. Это позволяет применить полуавтомат при выпуске однородных изделий, а общую их партию увеличить.

Во-вторых, решается проблема быстрой переналадки полуавтомата на иной контур, на иную форму, на другой пакет, иную схему распределения слоев в пакете. Расширяются возможности, увеличивается количество обрабатываемых моделей, появляется гибкость.

В-третьих, переход на новую элементную базу в системах управления позволяет упростить всю конструкцию и несколько снизить стоимость машины.

В-четвёртых, ясно просматривается подход решать вопрос комплексно, то есть создавать группу полуавтоматов для автоматизации выполнения сборочных операций для какого-либо конкретного изделия.

В-пятых, уделяется большое внимание надёжности функционирования техники, например, введение элементов, следящих за окончанием нитки на шпуле или отключающих прорезные ножи, в случае какого-либо сбоя, чтобы не испортить заготовки.

Напомним, что операции, отнесённые нами к I и II группам, это процессы, связанные с прямыми и слабоискривлёнными строчками. Посмотрим, что предлагается для их автоматизации.

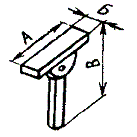

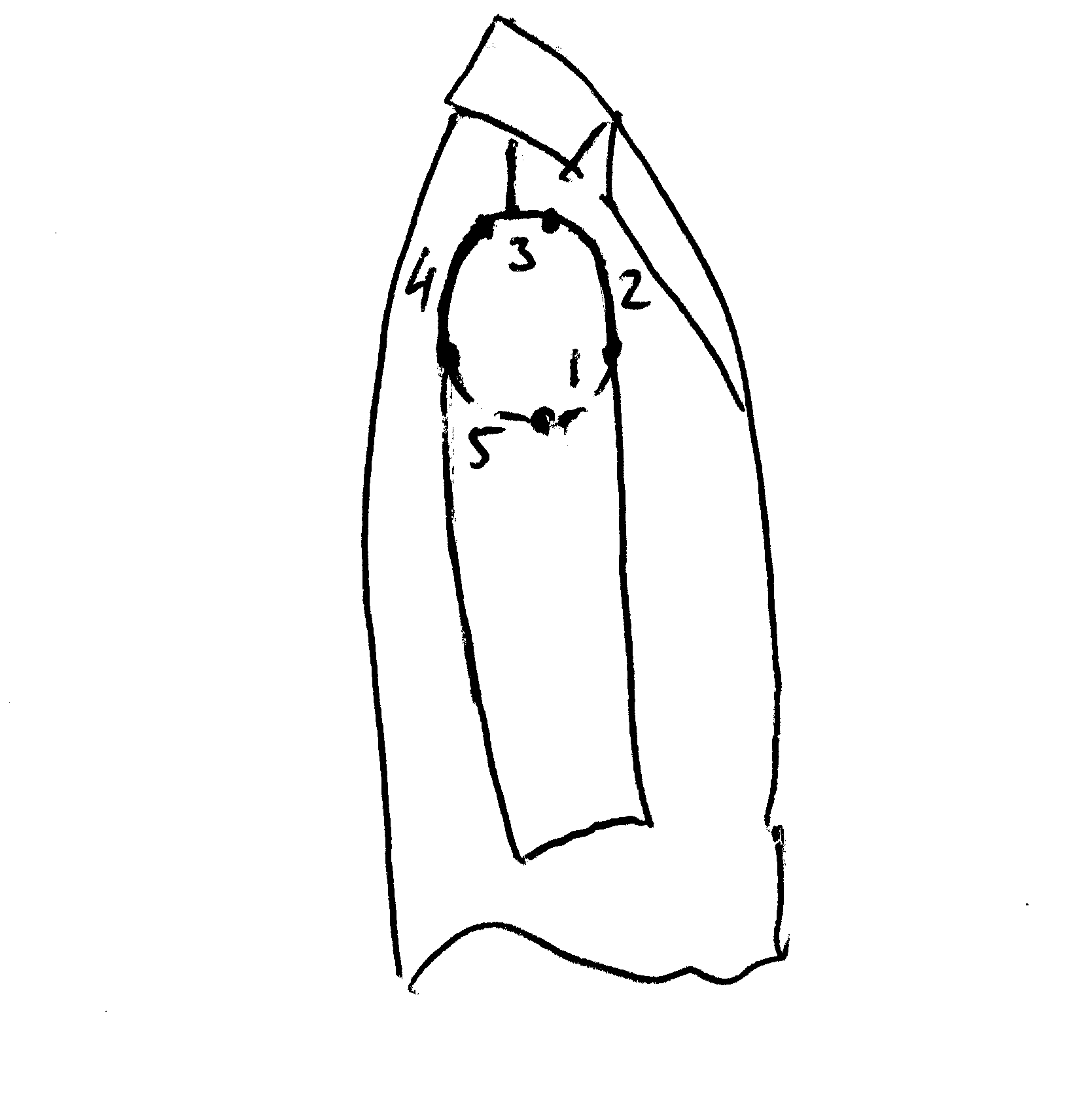

Представителем такой техники является полуавтомат для выполнения вытачек. Вытачки как элементы одежды необходимы для создания необходимого объёма формы одежды в области груди, по линии талии, по спине. По конструкции эти вытачки бывают неразрезные и разрезные. В числовом выражении вытачка определяется двумя параметрами: длиной и глубиной. Но, главное, характеризуется строчкой: прямая или слабоискривлённая, выходящая в начале и конце на край полуфабриката. Строчка может быть как челночной, так и цепной, естественно, двухниточной.

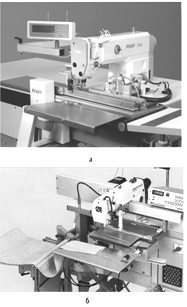

Для первого случая это может быть класс 3586-2/02 «Pfaff» (рис. 15а), для второго – 743-221 «Durkopр/Adler» (рис. 15б).

Заготовки (полочки пиджака или половинки брюк) размещаются в зоне загрузки на шаблоне с огибанием его края. Точное позиционирование осуществляется по лазерным световым отметкам. После такого базирования полуфабрикат с помощью подающего стола направляется в рабочую зону шьющей головки, где вытачка стачивается с одновременным его разрезанием. Последний элемент операции может и не выполняться (неразрезная вытачка на брюках).

Подача заготовок и само стачивание происходят с перекрытием во времени, благодаря чему вырастает производительность.

Строчка в начале и конце закрепляется путём учащения стежков, после окончания цикла нитки обрезаются, а заготовка укладывается в пачку.

Длина стежка варьируется от 0,5 до 3,0 мм.

На этом же полуавтомате можно выполнять и другие операции подобного типа: стачивание частей подворотников, стачивание подбортов, застрачивание складок. Но опять повторим: экономика применения должна быть тщательно продумана и просчитана.

В одежде (любой – мужской, женской, детской) всегда имеются карманы. Они имеют утилитарное и декоративное назначение, а потому качество их исполнения – на виду.

Аккуратный прорезной в рамку, с клапаном, с листочкой, накладной – могут украсить одежду, а искривлённые, небрежно обработанные – свести на нет все предыдущие усилия в изготовлении.

Рис. 15. Полуавтоматы для изготовления вытачек

Ясно, что конструкторская мысль давно была направлена на создание техники, обеспечивающей качественную обработку карманов независимо от квалификации работающего, тем более, что обработка карманов, как накладных, так и прорезных весьма трудоёмка.

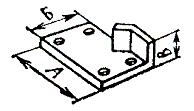

При изготовлении прорезных карманов в рамку необходимо проложить две параллельные строчки с закреплением их в начале и в конце и разрезать полуфабрикат между строчками. При этом нужно иметь в виду, что обе строчки находятся в середине детали, где будет находиться карман. На край заготовки они не выходят, а это предъявляет особые требования к механизмам, их выполняющим.

Многие фирмы преодолели эти трудности и создали производительные и надёжные полуавтоматы: «Juki» – серия APW 194 N; «Durkopp/Adler» – 745 кл в нескольких модификациях; «Global» – серия PW 2045; «New-tech» – серия 2000; «AMF-Reece» – модель LW – 6000 (в различных вариантах); «A-S-S» – серия BASS 3500 и др.

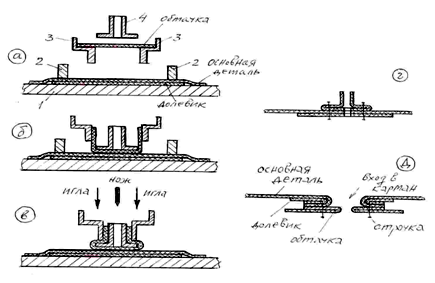

Технология изготовления прорезных карманов в рамку, заложенная в основу действия полуавтомата, отличается от таковой же, но при ручной работе.

Проиллюстрируем её схемой (рис. 16).

Рис. 16 Технологическая схема изготовления прорезного кармана

На сборку (изготовление рамки кармана) поступают три детали: основная (это может быть полочка пиджака, половинка брюк и т.д.), долевик и обтачка. Последняя по ширине выглядит как две обтачки при ручном исполнении. На платформу 1 полуавтомата (рис. 16а) укладывается долевик, а поверх его основная деталь лицом вверх. Укладка производится по упорам, которые установлены на платформе, и световым отметкам, оставляемым лазерными излучателями. Отметки эти выглядят как прямые линии и перекрестья. Зажимами 2 долевик и основная деталь фиксируются на платформе. Если укладка произведена с отклонениями (на взгляд оператора), то её можно повторить, исправив неудачное размещение. Для лучшей ориентации в процессе укладки на основную деталь (полочку, половинку брюк) наносятся меловые линии, отмечающие место расположения кармана. На шаблоны 3 укладывается обтачка лицом вниз. Пуансон 4 опускается сверху на обтачку, проминает её между шаблонами 3 и прижимает к уложенным на платформе основной детали и долевику (рис. 16б). Шаблоны 3 сдвигаются и окончательно формируют обтачку, которая теперь выглядит в виде перевёрнутой буквы «Т» (рис. 16в). В таком виде весь пакет поступает в зону шитья, где прокладываются одновременно две параллельные строчки, состоящие из двухниточных челночных стежков. Одновременно со стачиванием происходит разрезание входа в карман, для чего предусмотрен нож, располагающийся между иглами. Для выполнения этого рабочего процесса в платформе 1, шаблоне 3 и пуансоне 4 имеются пазы.

На схеме для упрощения они не показаны. Нож разрезает обтачку, основную ткань и долевик, причём он включается в работу, когда будет образовано 8 ÷ 10 мм строчек от начала шитья, а отключается, не доходя те же 8 ÷ 10 мм до окончания строчек. В начале и конце строчек производится закрепка. Сшитый пакет выглядит, как показано на рисунке 16г. После окончания шитья разрезание пакета завершается надсечкой уголков в концах разреза для удобства вывёртывания. Ножи, высекающие уголки, совмещены с узлом, обеспечивающим вывёртывание. При обратном холостом ходе ножей этот механизм проводит обтачку через разрез входа в карман вниз на изнаночную сторону основной детали, и рамка кармана теперь выглядит так, как показано на рисунке 16д.

Рабочий цикл изготовления рамки прорезного кармана заканчивается удалением из рабочей зоны основной детали с помощью укладчика. Остаётся только окончательно расправить рамку, приутюжить и закрепить её в концах. Но это уже другое оборудование. Общий вид одной из моделей полуавтомата для изготовления прорезных карманов приведён на рисун- ке 17.

В дальнейшем технологическим процессом предусматривается прикрепление подкладки кармана к краям обтачки и соединение её боковых срезов. Таким образом, изготовление кармана завершается.

Подобным образом изготавливаются и карманы с клапаном. Готовый клапан укладывается поверх сформированной обтачки лицевой частью вниз. Присоединяется клапан к карману одной из тех же строчек одновременно с изготовлением рамки.

Производительность труда увеличивается более чем в три раза по сравнению с этим же показателем при ручной технологии и использованием универсальных машин. Это достигается за счёт совмещения во времени вспомогательных приёмов с машинным циклом работы полуавтомата.

На рассматриваемом оборудовании в автоматическом режиме выполняется соединение двумя параллельными строчками цельнокроеной обтачки, долевика, клапана и полочки, разрезается вход в карман, надсекаются уголки, обеспечивается останов с иглами в заданном положении, обрезка ниток, выведение изделия из зоны обработки и укладывание его в пачку.

На полуавтомате можно выполнить: прямую рамку кармана без клапана, прямую рамку кармана с клапаном, наклонную рамку с клапаном и без него, карман с листочкой.

В случае изготовления наклонных карманов строчки соединения сдвинуты относительно друг друга, в связи с чем необходимо обеспечить разновременное включение в работу шьющих механизмов. С этой целью в полуавтомате применяется швейная головка с отключающимися игловодителями.

Рис. 17. Полуавтомат для изготовления прорезного кармана

Стандартные расстояния между иглами 8, 10, 12, 14, 16, 18 и 20 мм. Длина стежка 2,0÷3,4 мм. Скоростной режим 2500 оборотов в минуту.

В полуавтоматах имеется устройство, следящее за наличием нитки в шпульке. Челнок увеличенный.

На этом оборудовании можно изготавливать рамки длиной от 35 до 180 мм. Самые малые длины – это не для карманов, это, скорее, прорезные петли на женской одежде. Но и такие часто встречаются.

Отметим ещё один важный момент. При изготовлении прорезных карманов с клапаном необходимо чёткое соответствие по длине клапана и рамки. Такое положение можно достичь только в случае обтачивания клапанов на машинах полуавтоматического действия, обеспечивающих стабильность размеров при обработке. Об этом мы ещё раз напомним в разделе

Создатели швейного оборудования успешно автоматизировали ещё ряд операций. В настоящее время полуавтоматами оснащаются целые потоки.

Для примера рассмотрим технологический процесс изготовления мужских брюк. Из 51 операции по сборке 18 выполняется не на швейных машинах (утюжильные места, пресса). Ясно, что оставшиеся 33 операции все сразу невозможно автоматизировать сегодня. Однако добрую половину удалось перевести на полуавтоматы, что убедительно показали фирмы «Beisler» и «Durkopp/Adler» (Германия).

Здесь можно выделить типовые операции, например, обмётывание срезов заготовок, обтачивание клапана кармана, изготовление самих карманов, обработка гульфика и откоска, подшив низа брюк. Для перечисленных операций предлагается большая группа швейных полуавтоматов (табл. 6).

Как видим, процент автоматизации рассмотренного технологического процесса весьма высок. Многие из этих полуавтоматов были показаны ещё на выставке IMB-200 Все они воплотили в себе последние достижения технической мысли. Сегодня они уже широко в производстве.

Точная транспортировка полуфабриката, без сбоев и заминов, даже таких, какие называют «труднотранспортируемыми». В нужных местах – необходимая посадка, любого слоя в пакете как верхнего, так и нижнего. Фотослежение: обрезка подаваемой тесьмы в точный размер и без отходов. Механизм обрезки ниток обеспечивает короткие концы. С помощью простых регулировок осуществляется переход с размера на размер и изменение параметров операции. Контролируется остаток нити в шпуле (в случае использования системы челночного переплетения).

Все полуавтоматы снабжены цветным графическим дисплеем. В случае любого сбоя отключаются устройства, способные испортить материал.

Таблица 6

Полуавтоматы, применяемые при изготовлении брюк

Похожий комплекс предлагает фирма «A-S-S» («Automated Sewing Systems») также из Германии. Специализирующаяся на оборудовании для изготовления джинс итальянская фирма «VI.BE.MAC» в комплект включает 8 полуавтоматов: для подгибки и закрепления верхнего среза карманов, для настрачивания этикетки, для прокладывания декоративной строчки по карманам, для настрачивания шлёвок, для выполнения отделочной строчки по гульфику, для изготовления петли и для закрепок.

Предлагаются комплекты полуавтоматов и для других изделий массового производства – пиджаков, сорочек. Вот в сорочке на полуавтоматах заготавливают все узлы: манжеты, воротник, клапаны, карманы, планки на переде, настрачивают карманы и клапаны, пробивают и обмётывают петли на планке, пришивают пуговицы, изготавливают рукавную планку. Что же остаётся? Остаётся соединить плечевые, рукавные и боковые срезы, втачать воротник, присоединить манжеты и подшить низ изделия. Пока эти операции идут с ручным сопровождением полуфабриката. Таких операций очень немного.

Необходимо заметить, что не все перечисленные выше полуавтоматы обеспечивают выполнение операций I и II групп. Есть и другие, для III и IV. О них будет рассказано в соответствующих главах.

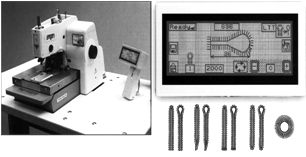

6. Оборудование для выполнения операций, относящихся к III группе

Операции, относящиеся к этой группе, выполняются строчками сложной формы, контур имеет множество точек излома, подача относительно рабочих органов шьющей головки осуществляется в произвольном направлении. По размерам эти строчки весьма различны, но всё-таки их можно подразделить на малые, размещающиеся в поле, примерно, 2060 мм; средней величины, укладывающиеся в прямоугольник 60100 мм, и большие. В последнем случае необходимо вести обработку площади в габарите 400 мм по ширине и до 250 мм по второй координате.

Всё оборудование для этой группы операций относится к машинам полуавтоматического действия: рабочий процесс осуществляется автоматически, а установка заготовок и их съём – вручную.

В связи с приведённой выше градацией строчек по размерам рассматриваемая техника программируется на различное число стежков. Большинство полуавтоматов, предназначенных для выполнения закрепок, пришивания пуговиц, крючков, этикеток, талонов, вымётывания коротких петель, производят небольшое число стежков, от 8 до 100. Петли увеличенной длины, сложные закрепки, некоторые рисунки требуют большого числа стежков, и ряд моделей полуавтоматов их выполняют до 400. Рисунки, сложные строчки большой протяжённости с повторами, возвратами задаются более ёмкой программой с памятью на 20 000 стежков.

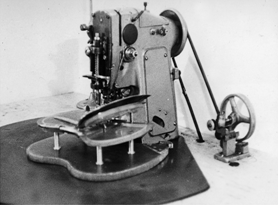

Представителями короткошовных полуавтоматов первой группы являются машины серии МВ-372 и 373 «Juki», В 916 «Brother», серии BS 470 «Global» (рис. 18).

Машина работает на скорости 1500 оборотов в минуту. С её помощью можно пришивать пуговицы диаметром от 10 до 28 мм (есть модификации от 8 до 30) с двумя и четырьмя отверстиями. Это основной вариант. Но возможности машины шире. Так, при сравнительно простой переналадке машины применяются для прикрепления пуговиц с ушком, пуговиц с обвитой ножкой, пуговиц с подпуговицами, кнопок, этикеток.

Число стежков в цикле определяется классом и подклассом машины и может быть 8, 16, 32 или 6, 12, 24. Управление циклом осуществляется с помощью копиров. Размеры стежков регулируются диапазоне 2,5÷6,5 мм как вдоль рукава машины, так и поперёк.

Пуговица для пришивки вставляется в зажим вручную. Зажим поднимается над платформой на 14 мм, что позволяет легко расположить под ним деталь одежды или часть изделия, на которые пришивается пуговица.

Останов машины в конце цикла происходит на пониженной скорости, что исключает удары и вибрации в момент окончания шитья. Зажим поднимается автоматически.

Машины снабжены устройством для обрезки нитки. Конструкции этого узла различны. Так, в группе машин нитка обрезается пластинкой, связанной рычажной системой с механизмом подъёма зажима, и, скорее, обрывается, чем обрезается. В части машин другая система – она состоит из пары ножей (подвижного и неподвижного), которые срабатывают под игольной пластиной. Длина кончика нитки не более 3,5 мм.

Смазка машины по точкам при помощи маслёнки. Вес головки 20 кг, общий вес машины 80 кг. Машина приводится в работу от электродвигателя мощностью 200 Вт; двигатель может быть однофазный и трёхфазный.

Дальнейшее техническое развитие машины получили в нескольких направлениях.

Рис. 18. Полуавтомат для пришивки пуговиц

Поскольку для прикрепления пуговиц здесь используется однониточный цепной стежок, то строчка, состоящая из таких стежков, подвержена распусканию, несмотря на то, что последние стежки в цикле выполняются в одну точку. Для предотвращения этого нежелательного явления был создан механизм для завязывания узелка из нитки в конце цикла. Реализовано это в машине серии МВ-377.

Машина в основном повторяет базовый вариант, но, заканчивая пришивку, выполняет прочный узел, препятствующий распусканию готового шва. Даже если последний стежок не завершён, то вероятность распускания практически невелика и риск потери пуговицы снижен.

Машина может снабжаться ещё и дополнительным бункером, обеспечивающим комплексную подачу пуговиц. Класс машины МВ 377 А/ВR у «Juki» или ВАS-016B у фирмы «Brother» (рис. 19).

На машине можно установить три различных режима работы: работа с ручной подачей пуговиц, когда оператор устанавливает пуговицы непосредственно в зажим; работа с автоматической подачей пуговиц из бункера; и режим загрузки пуговиц на одно изделие – 5÷6 пуговиц заправляются в пуговицеприёмник перед началом работы, а затем этот запас постепенно используется.

Оптимальный скоростной режим – 1300 оборотов в минуту.

Принцип «сухой головки» коснулся и короткошовных полуавтоматов. В них также применён привод на шаговых двигателях и компьютерное управление. Благодаря автоматизированному приводу упростилась механика машин, улучшилась динамика работы, снизились ударные нагрузки, уменьшились шум и вибрация.

Последние достижения фирмы «Juki» в области машин для пришивания пуговиц сконцентрировались в полуавтомате АМВ-289. Машина предназначена для широкой номенклатуры пуговиц: с двумя отверстиями, с четырьмя отверстиями, с ушком.

Рис. 19. Полуавтомат для пришивки пуговиц с подачей их из бункера

Пришить можно пуговицу с подпуговицей, можно на ножке с обвивкой. Качество прикрепления очень высокое: на изнаночную сторону проходит минимальное количество стежков, ножка выглядит в виде буквы «V», что позволяет провести обвивку большой плотности в начале ножки, а это предотвращает раскачивание пуговицы.

Компьютерная система управления позволяет легко вводить необходимые данные по программе пришивки различных пуговиц. Для защиты от распускания строчки, которая выполняется цепным стежком, на заключительном этапе цикла завязывается узелок. Узелок завязывается и при обвивке ножки. Область применения машин очень широкая.

Несколько лет тому назад в промышленности применялись пуговичные машины на базе челночного стежка. Конечно, строчка прочнее, но машина сложнее. С решением вопроса закрепления цепной строчки путём завязывания узелка необходимость в машинах челночных отпала. Сейчас они в номенклатуре заводов отсутствуют.

Двухниточная челночная строчка применяется в сложных коротких швах закрепочного типа. Такие строчки имеют длину 7÷16 мм и ширину 1,8÷2,5 мм. Форма закрепки и число стежков в ней программируются копиром, являющимся в машине сменным элементом (серия LK-1850 «Juki», «Global»). Скоростной режим – 2300 оборотов в минуту, при использовании синтетических ниток снижается до 1800 оборотов в минуту. Челнок колеблющегося типа. Зажим поднимается над платформой максимально до 17 мм. Закрепки делаются за 42 стежка или за 21 стежок и образуются за счёт перемещения под иглой материала в продольном и поперечном направлениях. Машина широко применяется на швейных предприятиях, однако в настоящее время устойчивая тенденция к её замене на оборудование серии ВТ-1900 или LK-1900 (рис. 20), где строчка образуется с помощью шаговых двигателей и компьютерного управления. Это дало существенное многообразие форм закрепки: стандартное число 50, но может быть увеличено до 200.

Машина выпускается для различных видов тканей. Номинальный скоростной режим 3000 оборотов в минуту, но для тяжёлых тканей и толстых пакетов скорость должна быть снижена до 2700 оборотов в минуту.

Поле, в котором располагается строчка, 3040 мм. Важной особенностью является введение в конструкцию электронного устройства, активно следящего за натяжением игольной нитки, что очень важно при выполнении закрепки на пакетах, где толщина по длине закрепки меняется.

Отдельные варианты машины могут иметь увеличенный челнок – больше шпуля, больше нитки на шпуле, реже перезаправка.

Ещё одна группа коротких строчек – всевозможные петли на швейных изделиях. Для петель на белье и одежде из лёгких материалов петельная строчка выполняется челночным или однониточным цепным стежком; петли на верхних изделиях, где используются более плотные ткани, относящиеся к пальтовой и костюмной группам, – двухниточным цепным. Здесь часто для создания рельефной петли внутрь обмётки срезов прокладывается утолщённая нитка, называемая каркасной. Без такой нитки петли получаются рыхлыми, невыразительными.

Исходя из вида изделия, модели, фактуры материала одежды, области эксплуатации, петли выполняют различной формы, различной длины, с разной шириной кромок, с разным типом закрепления.

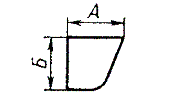

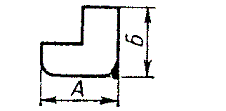

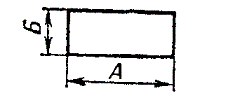

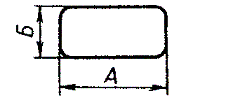

Но в общем виде процесс вымётывания петли следующий: зигзагообразное расположение обмёточных стежков достигается сочетанием продольного перемещения материала (вдоль петли) и поперечным к нему отклонением иглы. Основные виды петель (наиболее часто применяемые) приведены на рисунке 21.

Для изготовления прямых петель созданы различные конструкции машин: с механическим управлением (LBF-780 «Juki», HM-8180 «Brother», BH-783 «Global», 3117 «Pfaff» и др.) и электронным управлением на базе шаговых приводов в системе Direct drive (3119 «Pfaff», LBH-1790 «Juki», HE-8000 «Brother» и др. (рис. 22).

Машины с механическим управлением работают на скорости 3600 оборотов в минуту, выполняют петли одного вида длиною от 6,4 до 38,1 мм, кромки которых могут быть обмётаны с числом стежков 54÷345. Изменение числа стежков производится за счёт смены блока шестерён в системе подачи. Высота подъёма зажима ткани до 12 мм. Стежок двухниточный челночный. Есть варианты для изготовления петли с каркасной ниткой. Смазка машины автоматическая. Вес машины 80 кг.

Рис. 20. Закрепочный полуавтомат