Изготовление детали "Вал ступенчатый"

1. Анализ технологичности конструкции детали

конструкция деталь вал ступенчатый

Все изделия анализируют на технологичность для того, чтобы определить возможность получения заготовок прогрессивными методами и применить эти методы для обработки и сборки, контроля и испытаний, использовать типовые технологические процессы и их механизацию и автоматизацию, повысить долговечность и обеспечить надёжность в работе, обеспечить транспортабельность и требования технологической безопасности.

В ходе анализа выявлено следующее:

– конструкторские базы могут быть использованы как измерительные, так и технологические, что позволит повысить точность изготовления за счёт уменьшения погрешности базирования;

– обрабатываемые поверхности являются однотипными, что позволяет уменьшить число операций, переходов, оснастки и оборудования для их обработки;

– деталь является телом вращения (вал), что позволяет использовать в качестве заготовки прокат с размерами близкими к размерам готовой детали, это даёт возможность сократить расход материала в стружку;

– обеспечена чёткая принадлежность конструкции детали к классификационной группе типа вал, на который составлен типовой технологический процесс, что позволит сократить технологическую подготовку производства и использовать наиболее производительное оборудование и технологическую оснастку.

Таким образом, данная деталь является технологичной.

2. Способ получения заготовки

Метод получения заготовок для изготовления деталей машин определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбрать заготовку, значит установить способ её получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления. Для рационального выбора заготовки необходимо одновременно учитывать все вышеперечисленные исходные данные, так как между ними существует взаимосвязь. Окончательное решение нужно принимать только после экономического комплексного расчёта себестоимости заготовки и механической обработки в целом. Для данного случая тип производства мелкосерийный. Будет целесообразно выбрать заготовку из сортового проката, сталь 20Х ГОСТ 4543–71.

3. Технологический процесс изготовления детали

Вал ступенчатый.

В качестве заготовки выбираем сортовой прокат круглого сечения.

Маршрут обработки детали представлен в таблице 3.1:

Таблица 3.1

|

|

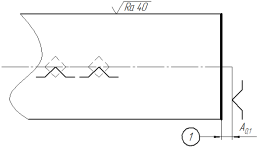

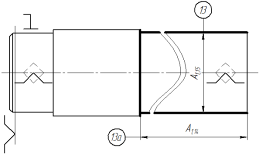

Операция 0. Токарно-центровальная. А. Установить заготовку в трёхкулачковый патрон. База: Наружный диаметр и правый торец. 1. Подрезать (черновое точение) торец 1, сняв припуск в размер А>0,1>. |

|

|

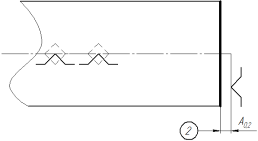

2. Подрезать (получистовое точение) поверхность 2, сняв припуск в размер А>0,2> |

|

|

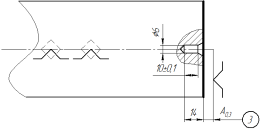

2. Подрезать (чистовое точение) поверхность 3, сняв припуск в размер А>0,3>. 3. Сверлить центровочное отверстие по чертежу. |

|

|

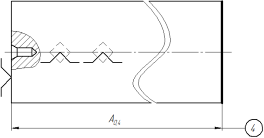

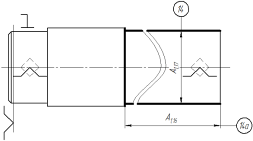

Б. Переустановить заготовку. База: Наружный диаметр и левый торец. 1. Подрезать (черновое точение) торец 4, выдерживая размер А>0,4>. |

|

|

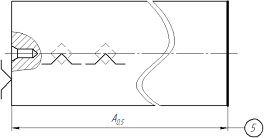

2. Подрезать (получистовое точение) поверхность 5, выдерживая размер А>0,5>. |

|

|

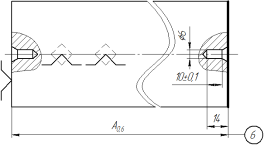

3. Подрезать (чистовое точение) поверхность 6, выдерживая размер А>0,6>. 4. Сверлить центровочное отверстие по чертежу. |

|

|

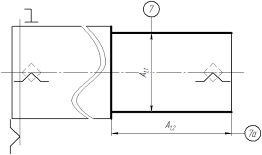

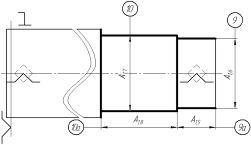

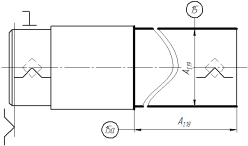

Операция 1. Токарная. А. Установить заготовку в центра. База: Ось и правый центр. 1. Точить (черновое) поверхность 7 в размер А>1,1>, выдерживая размер А>1,2>. |

|

|

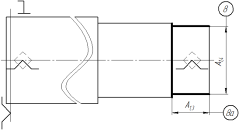

2. Точить (черновое) поверхность 8 в размер А>1,4>, выдерживая размер А>1,3>. |

|

|

3. Точить (получистовое) поверхность 9 в размер А>1,6>, выдерживая размер А>1,5>. 4. Точить (получистовое) поверхность 10 в размер А>1,7>, выдерживая размер А>1,8>. |

|

|

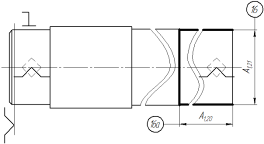

5. Точить (чистовое) поверхность 11 в размер А>1,9>, выдерживая размер А>1,10>. 6. Точить (чистовое) поверхность 12 в размер А>1,12>, выдерживая размер А>1,11>. 7. Точить канавку в размер по чертежу. 8. Снять фаску в размер А>1,13>х450. |

|

|

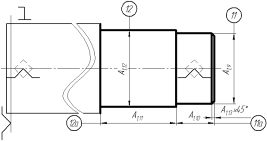

Б. Переустановить деталь. База: Ось и передний центр. 9. Точить (черновое) поверхность 13 в размер А>1,15>, выдерживая размер А>1,14>. |

|

|

10. Точить (получистовое) поверхность 14 в размер А>1,17>, выдерживая размер А>1,16>. |

|

|

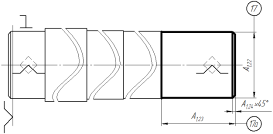

11. Точить (чистовое) поверхность 15 в размер А>1,19>, выдерживая размер А>1,18>. |

|

|

12. Точить (чистовое) поверхность 16 в размер А>1,21>, выдерживая размер А>1,20>. |

|

|

13. Точить (чистовое) поверхность 17 в размер А>1,22>, выдерживая размер А>1,23>. 14. Снять фаску в размер А>1,24>х450. |

|

|

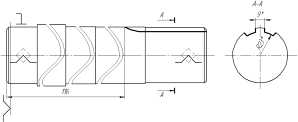

Операция 2. Фрезерная. Установить деталь в шпинделе поворотного устройства. База: Ось и левый торец. Позиция 1. 1. Фрезеровать шлицы в размер по чертежу. |

4. Расчёт припусков

При выполнении курсового проекта расчёт припусков на механическую обработку производится расчётно-аналитическим методом. ГОСТы позволяют назначить припуски независимо от технологического процесса и поэтому в общем случае являются завышенными, содержащими резервы снижения расхода материала и трудоёмкости изготовления детали.

Расчёт

припусков производим для размера ∅56p6 :

:

При

обработке ступенчатого вала в центрах

суммарное отклонение расположения оси

заготовки

определяется из формулы:

определяется из формулы:

где

– общее отклонение оси от прямолинейности,

– общее отклонение оси от прямолинейности,

– смещение оси заготовки в результате

погрешности центрирования.

– смещение оси заготовки в результате

погрешности центрирования.

В

свою очередь

определяется из формулы:

определяется из формулы:

где

– размер от сечения, для которого

определяется кривизна до торца заготовки.

Для рассматриваемого

случая

– размер от сечения, для которого

определяется кривизна до торца заготовки.

Для рассматриваемого

случая

[6, с. 186, таб. 16]. Тогда:

[6, с. 186, таб. 16]. Тогда:

Смещение

определяется из формулы:

определяется из формулы:

где Т – допуск на диаметральный размер базы заготовки, используемой на операции получения центровочных отверстий, мм. В рассматриваемом случае Т=1 мм. Тогда:

Тогда суммарное отклонение равно:

Остаточное пространственное отклонение расположения поверхностей заготовки после их обработки определяется по выражению:

где

– коэффициент уточнения, выбирается

согласно [6, с/ 190, таб. 29], получаем:

– коэффициент уточнения, выбирается

согласно [6, с/ 190, таб. 29], получаем:

для чернового обтачивания:

для получистового обтачивания:

для чистового обтачивания:

для предварительного шлифования:

для чистового шлифования:

Расчёт параметров припусков и технологических размеров

Для Z>6,1>:

В соответствии с полем допуска p, получаем:

Для Z>5>>,>>2>:

Размерная цепь:

В соответствии с полем допуска p, получаем:

В соответствии с полем допуска p, получаем:

Для Z>1,17>:

Для Z>1,15>:

Размерная цепь:

В соответствии с полем допуска p, получаем:

5. Нормирование технологического процесса

Приводится для определения эффективности технологических операций, для этого производится расчёт затрат рабочего времени на выполнение операций в спроектированном технологическом процессе.

Определение основного автоматического времени:

L= l – D = 45–16 = 29 – длина обработки, коэффициент 2 – обработка 2х пазов.

[3,

стр. 613]

[3,

стр. 613]

Определение вспомогательного автоматического времени:

– время,

затраченное на перемещение в соответствующую

точку траектории.

– время,

затраченное на перемещение в соответствующую

точку траектории.

– время

позиционирования заготовки, для данного

станка 1 с (0,0166 мин.).

– время

позиционирования заготовки, для данного

станка 1 с (0,0166 мин.).

Т>вр> – вспомогательное ручное время.

Т>вр> =Т>в.у.> + Т>м.в.>

Т>в.у.> =0,3 мин. Время на установку и снятие заготовки [4, с. 607, таб. 12].

Т>м.в. >=0,03 мин. Время на вспомогательные ходы и перемещения [4, с. 607, таб. 12].

Т>вр> =0,3+0,03 = 0,33 мин.

Общее вспомогательное время:

Т>в> = Т>вр> + Т>вс. а> = 0,33 + 0,418 = 0,75 мин.

Операционное время:

Т>оп> = Т>ос. а> + Т>вс. а> + Т>вр> = 1,288 + 0,418 + 0,33 = 2,036 мин.

Т>абс> = 0,08 Т>оп> [4, стр. 613]

Т>абс> = 0,08∙2,036 = 0,163 мин.

Подготовительно-заключительное время:

Т>пз> = Т>пз1> + Т>пз2> + Т>пз3>

Т>пз1> – время на получение наряда, чертежа, технологической документации на рабочем месте в начале работы и на сдачу в конце смены.

Т>пз1> = 10…15 мин.

Т>пз2> – время на дополнительные приёмы, не включённые в комплекс и выполняется в отдельных случаях.

2 мин. – на наладку инструмента.

Т>пз3> – время пробной обработки детали.

1…1,5 мин. [4, с. 615, таб. 14].

Т>пз> = 10 + 2 + 1,5 = 13,5 мин.

Штучное время обработки детали:

Т>шт> = Т>оп> + Т>абс> + Т>пз> =2,036 + 0,163 + 13,5 = 15,7 мин (16 мин 17,5 сек.)

Заключение

В результате проделанного курсового проекта, был спроектирован технологический процесс механической обработки ступенчатого вала редуктора. Правильный и рациональный выбор заготовки, а так же последующий маршрут обработки в условиях мелкосерийного производства, которое является на сегодняшний день самым распространенным, как основная задача. Научились правильно назначать допуски и рассчитывать припуски на механическую обработку. Ознакомились с методикой назначения и расчета режимов резания. Для фрезерной операции было выбрано оборудование, режущий инструмент, оснастка и средства контроля. Было проведено нормирование технологического времени. Расчетные данные для удобства были сведены в таблицы (см. приложение).

Следует отметить, что данный единичный технологический процесс разрабатывался в учебных целях и возможно является не самым рациональным. Целью являлось приобретение навыков и умений в применении знаний по данной дисциплине и другим общетехническим дисциплинам путем самостоятельного решения конкретных технологических задач при проектировании технологического процесса.

Список литературы

Справочник технолога машиностроителя. Т2. Под ред. Косиловой А.Г. – М.: МС, 1985

Г.И. Грановский. Резание металлов.

А.Б. Пушкаренко. Расчёт припусков и технологических размеров на операциях механической обработки изделия. – Томск: ТПУ, 2009.

В.П. Должиков. Разработка технологических процессов механообработки в мелкосерийном производстве. – Томск: ТПУ, 2003.

Обработка металлов резанием. Под. ред. Панова.

Справочник технолога машиностроителя. Т1. Под ред. Косиловой А.Г. – М.: МС, 1985