Автоматическая система управления приточно-вытяжной вентиляции

1. Анализ технологического процесса как объекта управления

Одной из основных составляющих современных систем кондиционирования и вентиляции (СКВ) является средства и системы автоматики. Они реализуют различные функции управления, которые должны с одной стороны обеспечить поддержание требуемого микроклимата в обслуживаемом помещении, а с другой – экономичную и надежную работу технологического оборудования. Диапазон функций управления, выполняемых системами автоматики по количеству и сложности реализации довольно широк: от простого включения – выключения до централизованного управления климатическим или всем инженерным оборудованием здания [1].

Основные технологические функции управления СКВ, как правило, реализуются на уровне отдельных установок с помощью систем автоматического управления (САУ). САУ – это совокупность объекта управления (управляемого технологического процесса) и управляющих устройств, взаимодействие которых обеспечивает автоматическое протекание процесса в соответствии с заданной программой. При этом под технологическим процессом понимается последовательность операций, которые необходимо выполнить, чтобы из исходного сырья получить готовый продукт. В случае СКВ готовым продуктом является воздух в обслуживаемом помещении с заданными параметрами (температура, влажность, газовый состав и так далее), а сырьем наружный и вытяжной воздух, теплоносители, электроэнергия и другие.

В основу функционирования систем автоматического управления СКВ, как и любой системы управления, положен принцип обратной связи: выработка управляющих воздействий на основе информации об объекте, полученной с помощью датчиков, установленных на объекте.

Каждая конкретная САУ разрабатывается исходя из заданной технологии обработки входного потока воздуха. Это могут быть простые вентиляционные системы или центральные кондиционеры в сочетании с автономными устройствами (осушители, автономные кондиционеры, увлажнители).

При применении автономных устройств или комплектных технологических установок обработки воздуха САУ поставляются уже встроенными в оборудование и уже заложенными определенными функциями управления, которые обычно подробно описываются в технической документации. В этом случае наладка, сервисное обслуживание и эксплуатация таких систем управления должны производиться в точном соответствии с указанной документацией.

Если САУ требует разработки для конкретной технологической схемы и оборудования с инсталляцией в него средств автоматики других фирм – производителей, то определение оптимальной программы и конкретных функций управления должно вестись совместно специалистами по кондиционированию и вентиляции и специалистами по автоматизации. При таком подходе учитываются как требования к системе автоматизации, так и к автоматизируемому объекту.

Современные САУ в качестве средств управления используют, как правило, электронные цифровые устройства на базе микропроцессоров. По своим техническим возможностям эти устройства позволяют обеспечить управление множеством параметров. Это пуск и остановка отдельных технологических аппаратов и всей системы в целом, блокировка и защита оборудования в аварийных ситуациях, индикация, переход с режима на режим и так далее. Устройства комплексно решающие функции управления и регулирования, называются управляющими контроллерами. При их использовании в большинстве случаев исключается необходимость применения таких элементов автоматики, как реле, преобразователи, переключатели, счетчики, индикаторы, измерительные приборы и тому подобное. Это в свою очередь позволяет:

повысить точность поддержания регулирующих параметров и надежность работы системы;

уменьшить габариты средств управления;

упростить монтаж и сократить сроки его выполнения;

облегчить эксплуатацию системы.

В ряде случаев, за счет перечисленных достоинств, можно уменьшить фактическую стоимость средства автоматики с учетом капитальных и эксплуатационных затрат.

2. Аппаратура технологического процесса

Состав системы вентиляции зависит от ее типа. Наиболее сложными и часто используемыми являются приточные искусственные (механические) системы вентиляции. Типовая приточная механическая вентиляционная система состоит из следующих компонентов (расположенных по направлению движения воздуха, от входа к выходу).

Воздухозаборная решетка – через нее в систему поступает наружный воздух. Вентиляционные решетки, как и все другие элементы вентиляционной системы, бывают круглой или прямоугольной формы. Эти решетки не только выполняют декоративные функции, но и защищают систему вентиляции от попадания внутрь капель дождя и посторонних предметов.

Воздушный клапан предотвращает попадание в помещение наружного воздуха при выключенной системе вентиляции. Воздушный клапан особенно необходим зимой, поскольку без него в помещение будет попадать холодный воздух и снег. Как правило, в приточных системах вентиляции устанавливаются клапана с электроприводом, что позволяет полностью автоматизировать управление системой – при включении вентилятора (и калорифера) клапан открывается, при выключении – закрывается.

Фильтр – необходим для защиты, как самой системы вентиляции, так и вентилируемых помещений от пыли, пуха, насекомых. Обычно устанавливается один фильтр грубой очистки, который задерживает частицы величиной более 10 мкм. Если к чистоте воздуха предъявляются повышенные требования, то дополнительно могут быть установлены фильтры тонкой очистки (задерживают частицы до 1 мкм) и особо тонкой очистки (задерживают частицы до 0,1 мкм). Фильтрующим материалом в фильтре грубой очистки служит ткань из синтетических волокон, например, акрила. Фильтр необходимо периодически очищать от грязи и пыли, обычно не реже одного раза в месяц. Для контроля загрязненья фильтра можно установить дифференциальный датчик давления, который контролирует разность давления воздуха на входе и выходе фильтра — при загрязнении разность давления увеличивается.

Калорифер или воздухонагреватель предназначен для подогрева подаваемого с улицы воздуха в зимний период. Калорифер может быть водяным или электрическим. Для небольших приточных установок выгоднее использовать электрические калориферы, поскольку установка такой системы требует меньших затрат. Для большого количества помещений желательно использовать водяные нагреватели, иначе затраты на электроэнергию окажутся очень большими. Существует способ в несколько раз снизить затраты на подогрев поступающего воздуха. Для этого используется рекуператор – устройство, в котором холодный приточный воздух нагревается за счет теплообмена с удаляемым теплым воздухом. Разумеется, воздушные потоки при этом не смешиваются.

Вентилятор – основа любой системы искусственной вентиляции. Он подбирается с учетом двух основных параметров: производительности, то есть количества прокачиваемого воздуха и полном давлении. По конструктивному исполнению вентиляторы разделяются на осевые (пример – бытовые вентиляторы "на ножке") и радиальные или центробежные ("беличье колесо"). Осевые вентиляторы обеспечивают хорошую производительность, однако характеризуются низким полным давлением, то есть, если на пути воздушного потока встречается препятствие (длинный воздуховод с поворотами, решетка и тому подобное), то скорость потока существенно уменьшается. Поэтому в системах вентиляции с разветвленной сетью воздуховодов применяют радиальные вентиляторы, отличающиеся высоким давлением созданного воздушного потока. Другими важными характеристиками вентиляторов является уровень шума и габариты. Эти параметры в большой степени зависят от марки оборудования.

Шумоглушитель – поскольку вентилятор является источником шума, после него обязательно устанавливают шумоглушитель, чтобы предотвратить распространение шума по воздуховодам. Основным источником шума при работе вентилятора являются турбулентные завихрения воздуха на его лопастях, то есть аэродинамические шумы. Для снижения этих шумов используется звукопоглощающий материал определенной толщины, которым облицовываются одна или несколько стенок шумоглушителя. В качестве звукопоглощающего материала обычно используют минеральную вату, стекловолокно и тому подобное.

Воздуховоды – после выхода из шумоглушителя обработанный воздушный поток готов к распределению по помещениям. Для этих целей используются воздухопроводная сеть, состоящая из воздуховодов и фасонных изделий (тройников, поворотов, переходников). Основными характеристиками воздуховодов являются площадь сечения, форма (круглая или прямоугольная) и жесткость (бывают жесткие, полугибкие и гибкие воздуховоды).

Скорость потока в воздуховоде не должна превышать определенного значения, иначе воздуховод станет источником шума. Поэтому площадью сечения воздуховода определяется объем прокачиваемого воздуха, то есть размер воздуховодов подбирается исходя из расчетного значения воздухообмена и максимально допустимой скорости воздуха.

Жесткие воздуховоды изготавливаются из оцинкованной жести и могут иметь круглую или прямоугольную форму. Полугибкие и гибкие воздуховоды имеют круглую форму и изготавливаются из многослойной алюминиевой фольги. Круглую форму таким воздуховодам придает каркас из свитой в спираль стальной проволоки. Такая конструкция удобна тем, что воздуховоды при транспортировке и монтаже можно складывать "гармошкой". Недостатком гибких воздуховодов является высокое аэродинамическое сопротивление, вызванное неровной внутренней поверхностью, поэтому их используют только на участках небольшой протяженности.

Распределители воздуха – через них воздух из воздуховода попадает в помещение. Как правило, в качестве воздухораспределителей используют решетки (круглые или прямоугольные, настенные или потолочные) или диффузоры (плафоны). Помимо декоративных функций, воздухораспределители служат для равномерного рассеивания воздушного потока по помещению, а также для индивидуальной регулировки воздушного потока, направляемого из воздухораспределительной сети в каждое помещение. Системы регулировки и автоматики – последним элементом вентиляционной системы является электрический щит, в котором обычно монтируют систему управления вентиляцией. В простейшем случае система управления состоит только из выключателя с индикатором, позволяющего включать и выключать вентилятор. Однако чаще всего используют систему управления с элементами автоматики, которая включает калорифер при понижении температуры приточного воздуха, следит за чистотой фильтра, управляет воздушным клапаном и так далее. В качестве датчиков для системы управления используют термостаты, гигростаты, датчики давления и тому подобное.

3. Постановка и декомпозиция общей задачи управления технологическим процессом

Управляющие функции можно условно разделить на две категории. Первая объединяет функции управления, определяемые технологией и оборудованием обработки воздуха. Вторая – дополнительные функции, которые большей частью являются сервисными.

Технологические функции управления СКВ практически неизменны, то есть являются типовыми и различаются в основном способом реализации, а, следовательно, качеством и надежностью работы. Большинство этих функций определяется требованиями, предъявляемыми к САУ нормативными документами (СНиП, ПУЭ, ГОСТ и другие) [2, 3].

В общем виде основные технологические функции управления СКВ могут быть разделены на следующие группы:

контроль и регистрация параметров;

оперативное и программное управление;

функции защиты и блокировки;

регулирующие функции.

3.1 Контроль и регистрация параметров

Обязательными параметрами контроля [3 (п.9.7.)] являются:

температура и давление в общих подающем и обратном трубопроводах и на выходе каждого теплообменника;

температура воздуха наружного, рециркуляционного и приточного после теплообменника, а также температура и относительная влажность (при ее регулировании) в помещении в системах кондиционирования.

Другие параметры в системах вентиляции и кондиционирования контролируются по требованию технических условий на оборудование или по условию эксплуатации.

Дистанционный контроль предусматривают для измерения основных параметров технологического процесса или параметров, задействованных в реализации других функций управления. Такой контроль осуществляется с помощью датчиков и измерительных преобразователей с выводом (при необходимости) измеренных параметров на индикатор или экран управляющего прибора.

Для измерения других параметров обычно используют местные (переносные или стационарные) приборы – показывающие термометры, манометры или термоманометры.

Применение местных контролирующих приборов не нарушает основной принцип систем управления – принцип обратной связи. В этом случае он реализуется с помощью человека (оператора или обслуживающего персонала).

Регистрацию основных параметров следует предусматривать только по технологическим требованиям.

3.2 Оперативное и программное управление

Последовательность пуска. Для обеспечения нормального пуска системы кондиционирования или вентиляции следует учитывать:

А) Предварительное открытие воздушных заслонок до пуска вентиляторов. Это выполняется в связи с тем, что не все заслонки в закрытом состоянии могут выдержать перепад давлений, создаваемый вентилятором, а время полного открытия заслонки электроприводом доходит до двух минут.

Б) Разнесение моментов запуска электродвигателей. Асинхронные электродвигатели имеют большие пусковые токи. Так, компрессоры холодильных машин имеют пусковые токи, в 5–7 раз превышающие рабочие (до 100А и более). Если одновременно запустить вентиляторы, холодильные машины и другие приводы, то из-за большой нагрузки на электрическую сеть здания сильно упадет напряжение, и электродвигатели могут не запуститься. Поэтому запуск электродвигателей, особенно большой мощности, необходимо разносить по времени.

В) Предварительный прогрев калорифера. Если включить кондиционер, не прогрев водяной калорифер, то при низкой температуре наружного воздуха может сработать защита от замораживания. Поэтому при включении кондиционера необходимо открыть заслонки приточного воздуха, открыть трехходовой клапан водяного калорифера и прогреть калорифер. Как правило, эта функция включается при температуре наружного воздуха ниже 12 °С.

Последовательность останова. При отключении системы следует учитывать:

А) Задержку остановки вентилятора приточного воздуха в установках с электрокалорифером. После снятия напряжения с электрокалорифера следует охлаждать его некоторое время, не выключая вентилятор приточного воздуха. В противном случае нагревательный элемент калорифера (тепловой электрический нагреватель – ТЭН) может выйти из строя.

Б) Задержку выключения холодильной машины. При выключении холодильной машины хладагент сосредоточится в самом холодном месте холодильного контура, т. е. в испарителе. При последующем пуске возможен гидроудар. Поэтому перед выключением компрессора, сначала закрывается клапан, устанавливаемый перед испарителем, а затем при достижении давления всасывания 2,0–2,5бар, компрессор выключается. Вместе с задержкой выключения компрессора производится задержка выключения приточного вентилятора.

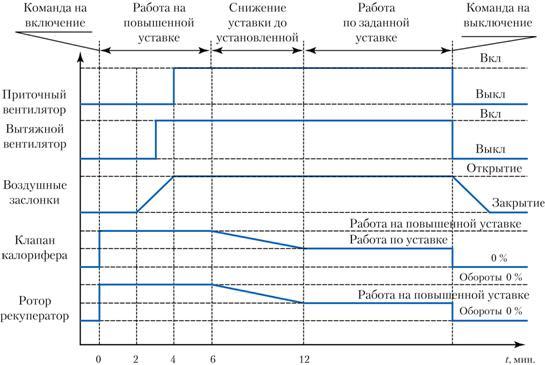

Резервирующие и дополняющие функции закладываются при работе в схеме нескольких одинаковых функциональных модулей (электрокалориферов, испарителей, холодильных машин), когда в зависимости от затребованной производительности включаются один или несколько элементов. Для повышения надежности устанавливаются резервные вентиляторы, электронагреватели, холодильные машины. При этом периодически (например, через 100ч) основной и резервный элементы меняются функциями, выравнивая, таким образом, их время наработки.На рисунке 1 показан типовой график включения и отключения аппаратов и устройств приточно-вытяжной системы. Весь этот цикл система должна отрабатывать автоматически, а, кроме того, должен быть предусмотрен индивидуальный пуск оборудования, который необходим при наладке и профилактических работах.

Рисунок 1 – Типовой график работы приточно-вытяжной вентиляции

Немаловажное значение имеют функции программного управления, такие как смена режимов «зима-лето» и «день-ночь». Особенно актуальна реализация этих функций в современных условиях дефицита энергетических ресурсов. В простейшем случае эти функции предусматривают или вообще отключение СКВ в определенный момент времени, или снижение (повышение) заданного значения регулируемого параметра (например, температуры) в зависимости от периода суток («день-ночь») или изменения тепловых нагрузок в обслуживаемом помещении. Более эффективным, но и более сложным в реализации, является программное управление, предусматривающее автоматическое изменение структуры СКВ и алгоритма ее функционирования не только в традиционном режиме «зима-лето», но и в переходных режимах [1].

При этом основной мотивацией и критерием оптимизации, как правило, является стремление обеспечить, возможно, минимальное потребление энергии при ограничениях на капитальные затраты, габариты и так далее.

3.3 Защитные функции и блокировки

Защитные функции и блокировки общие для систем автоматики и электрооборудования (защита от короткого замыкания, перегрева, ограничения перемещения и тому подобное) оговорены межведомственными нормативными документами. Такие функции, обычно, реализуются отдельными аппаратами (предохранителями, устройствами защитного отключения, конечными выключателями и так далее). Их применение регламентируется правилами устройства электроустановок (ПУЭ), нормативными правовыми актами по охране труда (НПА ОП) и правилами пожарной безопасности (ППБ).

3.3.1 Защита от замерзания

Функция автоматической защиты от замерзания должна быть предусмотрена в районах с расчетной температурой наружного воздуха для холодного периода минус 5°С и ниже [3 (п.9.18.)]. Защите подлежат теплообменники первого подогрева и рекуператоры.

Выделяют три основных фактора, способствующих замерзанию воды:

ошибки, допущенные при проектировании и связанные с завышенной поверхностью нагрева, обвязкой по теплоносителю и способом управления;

превышение температуры горячей воды, и как следствие резкое снижение скорости движения воды, из-за чего создается опасность замерзания воды в теплообменнике;

опасность замерзания в нерабочее время при перетекании холодного воздуха из-за негерметичности клапана наружного воздуха и при полном закрытии плунжера водяного клапана.

Обычно защита от замерзания теплообменников выполняется на базе датчиков или датчиков-реле температуры воздуха за аппаратом и температуры теплоносителя в обратном трубопроводе.

3.3.2 Защита технологической аппаратуры и электрооборудования

Контроль загрязненности фильтра оценивается падением давления на нем, которое измеряется дифференциальным датчиком давления. Датчик измеряет разность давлений воздуха до и после фильтра. Допустимое падение давления на фильтре указывается в его паспорте (обычно 150–300Па). Эта разность устанавливается при наладке системы на дифференциальном датчике (уставка датчика). При достижении уставки от датчика поступает сигнал о предельной запыленности фильтра и необходимости его обслуживания или замены. Если в течение определенного времени (обычно 24 часов) после выдачи сигнала предельной запыленности фильтр не будет очищен или заменен, необходимо предусмотреть аварийную остановку системы.

Аналогичные датчики устанавливаются на вентиляторах. Если выйдет из строя вентилятор или ремень привода вентилятора, то система должна быть остановлена в аварийном режиме.

Защиты и блокировки электрического калорифера. Особые меры защиты и блокировок необходимы при использовании в системах вентиляции и кондиционирования электрического калорифера.

Если при низкой температуре наружного воздуха полной мощности электрического калорифера для поддержания заданной температуры недостаточно, то снижается производительность (скорость вращения) вентиляторов. Следует помнить, что при снижении скорости вращения вентиляторов количество поступившего в помещение воздуха может не соответствовать требованиям санитарных норм. Однако это позволяет обеспечить работу центрального кондиционера до температуры наружного воздуха минус 20–25 °С.

Кроме того, при отсутствии потока воздуха электрокалорифер выйдет из строя через 10–15 секунд, что недопустимо. Поэтому для защиты электрокалорифера при отсутствии потока воздуха необходимо его отключение по команде датчика потока или блокирование его работы при неработающем вентиляторе.

В калориферах, как правило, устанавливают еще два ступени защиты:

первая ступень – защита от перегрева с самовозвратом (температура срабатывания 50 °С);

вторая ступень – защита от возгорания с ручным возвратом (температура срабатывания 150 °С).

Первая ступень срабатывает обратимо, то есть после того, как температура воздуха за электрокалорифером снизится до 40°С, калорифер включается снова. Однако если такое выключение случится несколько раз в течение определенного времени (например, одного часа), то необходимо аварийное отключение системы. При срабатывании второй ступени система должна отключиться, включить ее повторно можно только вручную после устранения неисправности.

Кроме того, автоматические блокировки регламентированы для:

открывания и закрывания клапанов наружного воздуха при включении и отключении вентиляторов [3 (п.9.13а)];

открывания и закрывания клапанов систем вентиляции, соединенных воздухопроводами для полной или частичной взаимозаменяемости при выходе из строя одной из систем [3 (п.9.13б)];

закрывания клапанов систем вентиляции для помещений, защищаемых установками газового пожаротушения при отключении вентиляторов систем вентиляции этих помещений [3 (п.9.13в)];

обеспечения минимального расхода наружного воздуха в системах с переменным расходом [3 (п.9.15)] и др.

3.4 Регулирующие функции

Регулирующие функции – автоматическое поддержание заданных параметров являются основными по определению [3 (п.9.11)] для систем воздушного отопления, приточной и вытяжной вентиляции, работающей с переменным расходом, рециркуляцией воздуха, систем кондиционирования, холодоснабжения и местного увлажнения воздуха в помещениях. При этом для систем кондиционирования оговаривается точность поддержания параметров воздуха (если отсутствуют специальные требования), которая составляет в точках установки датчиков ± 1°С по температуре и ±7% по относительной влажности.

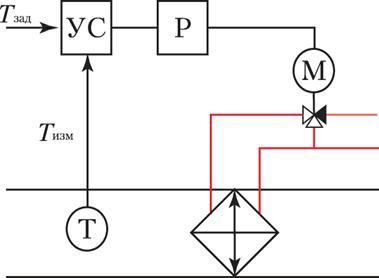

Эти функции выполняются с помощью замкнутых контуров регулирования, в которых принцип обратной связи присутствует в явном виде: информация об объекте, поступающая от датчиков, преобразуется регулирующими устройствами в управляющие воздействия. На рисунке 2 приведен пример контура регулирования температуры приточного воздуха в канальном кондиционере. Температура воздуха поддерживается водяным калорифером, через который пропускается теплоноситель. Воздух, проходя через калорифер, нагревается. Температура воздуха после водяного калорифера измеряется датчиком (Т), далее ее величина поступает на устройство сравнения (УС) измеренного значения температуры и температуры уставки. В зависимости от разности между температурой уставки (Tуст) и измеренным значением температуры (Тизм) устройство управления (Р) вырабатывает сигнал, воздействующий на исполнительный механизм (М – электропривод трехходового клапана). Электропривод открывает или закрывает трехходовой клапан до положения, при котором ошибка ε = Tуст – Тизм будет минимальной.

Т - датчик; УС - устройство сравнения; Р - регулирующее устройство; М - исполнительное устройство; РО - регулирующий орган; ОУ - объект управления

Рисунок 2 – Контур регулирования температуры приточного воздуха в воздуховоде с водяным теплообменником

Таким образом, построение системы автоматического регулирования на основании требований к точности и другим параметрам ее работы (устойчивости, колебательности и других) сводится к выбору ее структуры и элементов, а также к определению параметров регулятора. Обычно, это выполняется специалистами по автоматизации с использованием классической теории автоматического регулирования [4]. Отметим только, что параметры настройки регулятора определяются динамическими свойствами объекта управления и выбранным законом регулирования. Закон регулирования – взаимосвязь между входным (∆) и выходным (Uр) сигналами регулятора.

4. Выбор принципиальных технических решений

Способ реализация функций управления в системах автоматики обычно определяется общим уровнем развития элементной базы. До 90-х годов прошлого столетия в промышленности (в том числе и в СКВ) доминировал принцип «аппарат-функция». Его суть заключалась в том, что конкретную функцию в локальных системах автоматики реализовало конкретное устройство, выполненное, как правило, на базе релейно-контакторной аппаратуры. Реализация более сложных систем управления по такому принципу построения в настоящее время практически не осуществляется. Современные САУ в качестве средств управления используют, как правило, электронные цифровые устройства на базе микропроцессоров. По своим техническим возможностям эти устройства позволяют обеспечить управление множеством параметров.

Аналогом разрабатываемой системе автоматизации кондиционирования и вентиляции воздуха может служить вентиляционная установка Marta фирмы 2VV. Компактная приточная установка данной фирмы всасывает свежий воздух из окружающей среды и циркуляционный воздух из проветриваемого помещения. Количество циркуляционного воздуха можно установить в пределах 0-100%. Кроме того, воздух нагревается и фильтруется. Двухступенчатое фильтрование обеспечивает не только захват частиц, рассеянных в воздухе, но также частично улавливает запах. Обработанный воздух выдувается в помещение. Компактная приточная установка Marta является компактной вентиляционной установкой с пластмассовой дизайновой крышкой и коробкой из листовой стали. В задней части компактной приточной установки находится всасывающий патрубок для свежего воздуха, а в нижней - решетка для рециркуляционного воздуха. Соотношение перемешивания можно регулировать с помощью механического смесительного клапана.

Установка снабжена центробежным вентилятором с отводом прямого действия, электрическим нагревателем, углеродным фильтром и складчатым фильтром. Воздух из установки поступает прямо в помещение через продувочную решетку.

Разрабатываемая же система автоматизации при всем прочем позволяет:

повысить точность поддержания регулирующих параметров и надежность работы системы;

уменьшить габариты средств управления;

упростить монтаж и сократить сроки его выполнения;

облегчить эксплуатацию системы.

В ряде случаев, за счет перечисленных достоинств, можно уменьшить фактическую стоимость средства автоматики с учетом капитальных и эксплуатационных затрат.

5. Разработка технического задания на создание системы автоматизации

В системе имеется один контур регулирования и контролируется два параметра: разность давления в воздуховоде на входе и выходе из фильтра, а также температура наружного воздуха вокруг водяного калорифера.

Таблица 1 – Задание на создание системы автоматизации

|

Наименование технологического агрегата |

Назначение |

Наименование параметров |

Величина параметров |

Степень автоматизации |

Точность |

|

Воздуховод |

Транспортировка воздуха через фильтр |

Давление |

150-300 Па |

Автоматический контроль |

±5Па |

|

Транспортировка воздуха через водяной калорифер |

Температура |

5°С |

Автоматический контроль |

0°С |

|

|

Транспортировка воздуха в ОП |

Температура |

8-48°С |

Автоматическое регулирование |

±1°С |

6. Математическое описание объекта регулирования

При создании и внедрении САР вентиляции и кондиционирования воздуха необходимо знать характеристики, как определенных элементов СКВ, так и системы в целом, которые описывают их поведение в переходных и установившихся режимах. Только по таким характеристикам можно оптимально выбрать регулятор, датчики, исполнительные механизмы, построить САР и произвести ее наладку.

Наиболее широко используются методы математического описания САР на основе передаточных функций W(p), которые отражают взаимосвязь входных и выходных параметров отдельных элементов и всей системы [1].

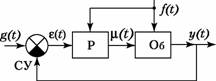

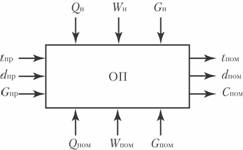

Обобщенную структурную схему САР можно представить в виде, показанном на рисунке 3:

Рисунок 3 – Обобщенная структурная схема САР

Датчики параметров воздуха и тепловлагоносителей можно рассматривать как апериодическое звено первого порядка. Их инерционность (постоянная времени) зависит от конструкции и массы чувствительного элемента. Еще в более сильной степени инерционность зависит от скорости воздуха. При неподвижном воздухе постоянная времени датчиков достигает десятков минут и для помещений может оказаться самой большой постоянной среди звеньев объекта. Поэтому с целью снижения инерционности применяют локальное повышение скорости воздуха вблизи датчика, установку датчиков в приточном или рециркуляционном воздухопроводах и другие приемы.

Регуляторы

расхода (клапаны) изменяют расход воздуха

Gв

или воды Gw

при повороте створок на угол α

или перемещении плунжера h.

При мгновенном изменении α

или h

расход воздуха или воды также меняется

мгновенно. Поэтому клапаны являются

обычными усилительными звеньями, в

которых входная и выходная величины

связаны коэффициентом передачи. Для

воздушного клапана

,

где

,

где

– сечение клапана. Для водяного клапана

при данном диаметре клапана и типе

плунжера

– сечение клапана. Для водяного клапана

при данном диаметре клапана и типе

плунжера

.

Функции

.

Функции

и

и

обычно нелинейны, и коэффициенты передачи

при разных положениях α или h могут

меняться значительно, если клапаны

поставлены без расчета.

обычно нелинейны, и коэффициенты передачи

при разных положениях α или h могут

меняться значительно, если клапаны

поставлены без расчета.

Основным элементом CКВ является обслуживаемое помещение (ОП), в котором постоянно совершается переход воздуха из одного состояния в другое. Для поддержания заданных параметров в обслуживаемое помещение подается приточный воздух с параметрами, отличными от параметров внутри помещения. Перемешиваясь с внутренним воздухом и вытесняя его, приточный воздух ассимилирует избыточное тепло и влагу или подогревает и увлажняет воздух помещения.

Обслуживаемое помещение характеризуется рассредоточенными показателями воздуха. Учет рассредоточенных характеристик затруднен, поэтому помещение при решении задач автоматического регулирования рассматривается как объект с сосредоточенными параметрами, т. е. температура и влажность воздуха определяются в наиболее типичной (рабочей) зоне. Именно в такой зоне должны быть установлены датчики регулируемых параметров.

Рисунок 4 – Обобщенная функциональная модель обслуживаемого помещения как объекта регулирования

На функциональной схеме обслуживаемого помещения (рисунок 4) выделены внешние возмущающие воздействия (тепловая Qн, влажностная Wн и аэродинамическая Gн нагрузки) и внутренние (тепловая Qпом, влажностная Wпом и газовая Спом нагрузки). Входными параметрами являются: температура tпр, влажность dпр и расход подаваемого в помещение воздуха Gпр, и соответственно регулируемыми: tпом, dпом и Спом. В системах комфортного кондиционирования для стабилизации заданного состояния воздуха, т. е. двух независимых переменных tпом и dпом можно использовать, в общем случае, три управляющие воздействия: tпр, dпр и Gпр. Особенности применения каждого определяются исходными условиями, ограничениями, накладываемыми на систему, а также экономическими соображениями.

Обычно в кондиционируемых помещениях переменна тепловая нагрузка, влажностная – относительно постоянна, а газовая – требует некоторого минимального расхода наружного воздуха.

Для такого объекта возможны три вида систем стабилизации температуры: с постоянным или переменным расходом воздуха и смешанные.

Управление температурой помещения с помощью изменения расходов приточного и удаляемого воздуха (количественное регулирование), несмотря на преимущества, связанные с экономией теплоты, воды и электроэнергии, уменьшении мгновенных и годовых расходов, реализуется редко. Это связано с относительно высокими капитальными затратами и сложностью управления, особенно многозональных систем. Поэтому, наиболее распространенными являются системы стабилизации температуры в помещении по каналу изменения температуры приточного воздуха (качественное управление). Такие системы наиболее полно исследованы как объекты автоматизации: выведены аналитически и экспериментально подтверждены передаточные функции, значения коэффициентов передач и постоянных времени.

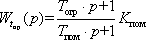

Динамические свойства помещения зависят от кратности воздухообмена Кв, обобщенного размера помещения lV (отношение объема помещения Vпом к площади поверхности ограждений F), коэффициентов теплопередачи ограждений Когр и постоянной времени ограждения Тогр. Аналитически передаточная функция по каналу температуры приточного воздуха получена в виде

,

(1)

,

(1)

где Kпом и Тогр могут быть определены по показателям Кв, lV, Когр,

теплопроводности св и плотности ρв воздуха [2];

Тпом – постоянная времени помещения – может быть определена как

Тпом ≈Кв-1.

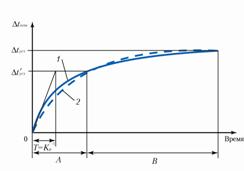

1 – эксперимент; 2 – расчет

Рисунок 5 – Процесс изменения температуры в помещении

Анализ кривых переходного процесса, построенных на основании приведенной передаточной функции и экспериментальных данных, показывает, что процесс изменения температуры в помещении имеет два явно выраженных участка (рисунок 5). На первом (А) – процесс изменения температуры происходит быстро, скорость изменения температуры при этом зависит от кратности воздухообмена Кв. По литературным данным этот отрезок времени составляет (3–4)Кв-1. По мере поглощения теплоты ограждением и оборудованием скорость изменения температуры воздуха замедляется (участок В), проявляется инерционность ограждений (Тогр может составлять порядка десятка часов). Поэтому, теоретический конец переходного процесса достигается через несколько суток.

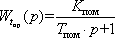

Учитывая, что для помещений характерны периоды изменения составляющих тепловой нагрузки от нескольких минут до часов, в задачах с такими периодами колебаний можно пренебречь инерционностью ограждений и представить помещение апериодическим звеном первого порядка с передаточной функцией

.

(2)

.

(2)

Рисунок 6

По экспериментальной кривой разгона (рисунок 6) определяем параметры объекта регулирования: коэффициент теплопередачи помещения Кпом=0,88 и постоянной времени помещения Тпом=125 секунд. Запишем передаточную функцию, подставив в формулу 2 численные значения:

(3)

(3)

7. Выбор и расчет регулятора

Задача выбора закона управления и типа регулятора состоит в следующем: необходимо выбрать такой тип регулятора, который при минимальной стоимости и максимальной надежности обеспечивал бы заданное качество регулирования. Могут быть выбраны релейные, непрерывные или дискретные (цифровые) типы регуляторов.

В качестве непрерывных регуляторов предполагается использовать регуляторы, реализующие И, П, ПИ, ПД и ПИД - законы управления. Теоретически, с усложнением закона регулирования качество работы системы улучшается.

Реализация П-регулятора требует применения регулируемого усилительного элемента (механического, пневматического, электрического и т. п.), который может функционировать как с привлечением добавочного источника энергии, так и без него. Последняя разновидность П-регуляторов называется регуляторами прямого действия. Примером регулятора прямого действия в СКВ является – терморегулирующий вентиль (ТРВ), предназначенный для регулировки количества хладагента, подаваемого в испаритель, в зависимости от температуры перегретого пара на выходе испарителя. Изменение Кп (настройка ТРВ) производится с помощью вращения регулировочного винта. Другой разновидностью П-регуляторов являются позиционные регуляторы, которые реализуют пропорциональный закон регулирования при Кп, стремящемся к бесконечности и формируют выходной сигнал Uр, имеющий определенное число постоянных значений, например, два или три, соответствующие двух- или трехпозиционным регуляторам. Такие регуляторы иногда называют релейными из-за сходства их графических характеристик с характеристиками реле. Параметром настройки таких регуляторов служит величина зоны нечувствительности Δε.

В технике автоматизации систем кондиционирования и вентиляции двухпозиционные регуляторы в виду простоты и надежности нашли широкое применение при регулировании температуры (термостаты), давления (прессостаты) и других параметров состояния процесса [1]. Двухпозиционные регуляторы используются также в системах автоматической защиты, блокировок и переключения режимов работы оборудования. В этом случае их функции выполняют датчики-реле.

Несмотря на указанные достоинства П-регуляторов, они обладают большой статической ошибкой (при малых значениях Кп) и склонностью к автоколебаниям (при больших значениях Кп). Поэтому при более высоких требованиях к регулирующим функциям систем автоматики по точности и устойчивости применяют и более сложные законы регулирования, например, ПИ- и ПИД-законы.

ПИ-закон регулирования характеризуется наличием второй составляющей – интегральной (И), которая суммирует во времени сигнал ∆, тем самым заставляя регулирующий орган занять положение, соответствующее нулевой статической ошибке. Кроме Кп, ПИ –регулятор имеет второй параметр настройки Ти– время интегрирования. Сочетание значений этих параметров настройки определяет приемлемый характер протекания переходного процесса по его длительности и колебательности.

В ПИД – регуляторе, кроме упомянутых пропорциональной и интегральной составляющих, введена еще дифференциальная (Д), которая вырабатывает регулирующее воздействие пропорциональное скорости изменения ∆ и характеризуется параметром настройки Тд (постоянная времени дифференцирования). Такие регуляторы предпочтительны для объектов с резкими перепадами температур (скачкообразное изменение теплопритоков) или с большим транспортным запаздыванием (длинные трубо- и воздухопроводы).

Реализация ПИ и ПИД – регуляторов требует выполнения специальных вычислительных операций, которые могут быть осуществлены или аппаратно (аналоговые устройства на основе операционных усилителей), или программно (цифровые вычислительные устройства). Для регулирования основных технологических параметров СКВ (температура, влажность и т. п.) существует большой ассортимент как непрерывных, так и цифровых одно- и многоканальных регуляторов.

В таблице 2 приведены рекомендации по выбору закона регулирования и типа регулятора, исходя из величины отношения запаздывания τ>d> к постоянной времени объекта Т.

Таблица 2 – Выбор закона регулирования и типа регулятора

|

Соотношение τd /Т |

Характеристика объекта |

Закон регулирования и тип регулятора |

|

|

по запаздыванию и инерционности |

по степени регулируемости |

||

|

0<τd /Т<0,05 |

Без запаздывания |

Очень хорошо регулируемый |

Релейный, непрерывный П-, ПИ-, ПД-, ПИД-регулятор |

|

0,05<τd /Т<0,1 |

С большой инерцион- ностью и с малым запаздыванием |

Очень хорошо регулируемый |

Релейный, непрерывный П-, ПИ-, ПД-, ПИД-регулятор |

|

0,1<τd /Т<0,2 |

С существенным транспортным запаздыванием |

Хорошо регулируемый |

Релейный, непрерывный П-, ПИ-, ПД-, ПИД-регулятор |

|

0,2<τd /Т<0,4 |

С существенным транспортным запаздыванием |

Еще регулируемый |

Непрерывный или цифровой ПИ-, ПД-, ПИД-регулятор |

|

0,4<τd /Т<0,8 |

С существенным транспортным запаздыванием |

Трудно регулируемый |

Непрерывный или цифровой ПИ-, ПД-, ПИД-регулятор |

|

0,8<τd /Т<1 |

С большим транспортным запаздыванием |

Очень трудно регулируемый |

Непрерывный или цифровой ПИ-, ПД-, ПИД-регулятор |

|

τd /Т>1 |

С большим транспортным запаздыванием |

Очень трудно регулируемый |

Цифровой регулятор с упредителем |

Исходя из таблицы 2 можно заключить, что наш объект без запаздывания и очень хорошо регулируемый. В качестве регулятора может быть использован релейный, непрерывный П-, ПИ-, ПД- или ПИД-регулятор.

Для подбора параметров регулятора воспользуемся функцией подбора регулятора в программе Matlab. Собрав модель схемы регулирования, показанную на рисунке 7 и задавшись в блоке Signal Constraint выбранным типом переходного процесса, получаем параметры настройки регулятора Kd=94.7979, Ki=39.9194, Kp= 271.2686.

Рисунок 7 – Модель схемы регулирования

8. Исследование устойчивости системы автоматического регулирования

Для исследования устойчивости системы, предварительно разомкнув ее по главной обратной связи, построим годограф Найквиста (рисунок 8).

Рисунок 8 – Годограф Найквиста

По критерию Найквиста замкнутая система является устойчивой, так как ее амплитудно-фазная частотная характеристика не охватывает точку с координатами [-1;j0], и обладает бесконечными запасами устойчивости по амплитуде и по фазе.

9. Исследование переходных процессов

Линеаризировав систему и построив реакцию системы на единичный скачок, определим показатели качества системы управления. График полученной переходной характеристики и показатели качества изображены на рисунке 9.

Рисунок 9 – График переходной характеристики

Таким образом,

ПИД регулятор с выбранными настройками

обеспечивает следующие показатели:

время регулирования tрег=375с,

время нарастания tн=275с.

Установившееся значение выходной

величины ( )

совпадает с заданной величиной, поэтому

установившаяся ошибка

)

совпадает с заданной величиной, поэтому

установившаяся ошибка

,

а значит, система является астатической,

относительно скачка задания

,

а значит, система является астатической,

относительно скачка задания

.

.

10. Составление спецификации на приборы и аппараты

Средства автоматизации, с помощью которых осуществляется управление процессом, должны быть выбраны технически грамотно и экономически обоснованно. При выборе средств автоматизации в первую очередь принимают во внимание следующие факторы:

взрыво- и пожароопасность объекта (повышенное давление 0,6 МПа);

агрессивность среды;

число параметров, участвующих в управлении, и их физические и химические свойства;

требования к качеству контроля и регулирования;

уровень температур;

расстояние между технологическим объектом и щитом управления (сравнительно не велико);

точность используемых средств измерения (электрические вторичные приборы более точные).

Исполнительные механизмы, воздуховоды и датчики, используемые в схеме автоматизации отображены в спецификации.

10.1 Регулятор ТРМ12

ТРМ12 – измеритель ПИД-регулятор для управления задвижками и трехходовыми клапанами фирмы ОВЕН. Рекомендуется для управления клапанами и задвижками с электроприводом по температуре теплоносителя. Выполняет следующие функции:

А) Измерение температуры или другой физической величины (давления, влажности, расхода, уровня и т.п.) с помощью:

термопреобразователей сопротивления типа ТСМ и ТСП 50/100, Pt100;

термопары ТХК, ТХА, ТНН, ТЖК, ТПП(S), ТПП(R);

датчика с унифицированным выходным сигналом тока 0(4)…20мА, 0…5мА или напряжения 0…1В

Б) Управление электромеханическим приводом запорно-регулирующего или

трехходового клапана

В) Программирование кнопками на лицевой панели прибора

Г) Сохранение заданных параметров при отключении питания

Д) Защита параметров от несанкционированных изменений.

Технические характеристики регулятора ТРМ12 представлены в таблице 3.

Таблица 3 – Технические характеристики

|

Номинальное напряжение питания |

220В 50Гц |

|

Допустимое отклонение номинального напряжения |

-15…+10% |

|

Предел допустимой основной погрешности измерения входного параметра (без учета погрешности датчика) |

±0,5% |

|

Максимально допустимый ток источника питания |

50мА |

|

Количество входов для подключения датчиков |

1 |

10.2 Измерение температуры

Термопреобразователи предназначены для непрерывного измерения температуры различных рабочих сред (пар, газ, вода, сыпучие материалы, химические реагенты и т.п.) не агрессивных к материалу корпуса датчика. В системе в качестве датчиков температуры установлено два термоэлектрических преобразователя (ТП) типа дТПL(ХК) и дТПК(ХА). ТП представляют собой термоэлектрическую цепь (термопару), образованную двумя разнородными металлическими проводниками с двумя спаями:

измерительный спай («рабочий») – подверженный воздействию температуры рабочей среды;

соединительный спай («холодный») – подверженный воздействию температуры в месте присоединения к измерительному прибору.

Диапазоны измерений ТП типа дТПК(ХА) и дТПL(ХК) составляют -40…375°С и -40…300°С, а допустимые отклонения ±1,5°С и ±2,5°С соответственно.

10.3 Измерение давления

Также в системе установлен преобразователь избыточного давления ОВЕН ПД100-ДИ, который:

измеряет избыточное давление нейтральных к титану и нержавеющей стали сред, а также измерение перепада давления;

преобразование избыточного давления в унифицированный сигнал постоянного тока 4…20мА;

предел допустимой основной погрешности ±0,5% или ±1,0%;

высокая перегрузочная способность по давлению;

хорошие показатели временной стабильности выходного сигнала.

10.4 Устройства контроля и защиты

В системе используется устройство управления и защиты электропривода задвижки без применения концевых выключателей ОВЕН ПКП1. Осуществляет следующие функции:

автоматическая остановка электропривода при достижении задвижкой крайнего положения без применения концевых выключателей;

выключение управления приводом с выдачей сигнала «Авария» при заклинивании задвижек или проскальзывании механизмов электропривода и т.д.

автоматическая система управление вентиляция

11. Разработка и описание функциональной и электрической принципиальной схемы

Принципиальные электрические схемы автоматизации являются проектными документами, расшифровывающими принцип действия и работы узлов, устройств и систем автоматизации, работающих от источника электрической энергии.

Принципиальные электрические схемы автоматизации при помощи показанных на схемах условных графических, буквенных и цифровых изображений и обозначений, дают представление о последовательности работы применяемой электрической аппаратуры и элементов для достижения поставленных задач для упомянутых узлов, устройств и систем.

Принципиальные электрические схемы автоматизации разрабатываются для управления агрегатами, для регулирования технологических процессов, блокировок по технологическим параметрам, аварийной защиты производственных и технологических процессов и предупредительной и аварийной сигнализации.

Данные схемы являются основными чертежами для разработки рабочих монтажных чертежей и проведения пусконаладочных работ и квалифицированной эксплуатации этих узлов, устройств и систем электрического принципа действия. Названия принципиальным электрическим схемам присваиваются в соответствии с функциональным принципом действия запроектированной системы.

При выполнении принципиальных электрических схем используются развернутые изображения элементов.

Схема управления вентиляционной установки состоит из вентиляторов В1 и В2 с приводными асинхронными двигателями с короткозамкнутым ротором М1-М4, предназначенной для проветривания помещений и поддержания при этом заданной температуры. Эти требования осуществляются ступенчатым регулированием угловой скорости двигателей путем изменения напряжения статора с помощью автотрансформатора AT, а также выбором количества находящихся в работе вентиляторов. Схема обеспечивает ручное и автоматическое управление вентиляторами; выбор режима работы осуществляется переключателем УП.

Ручное управление имеет место при переводе рукоятки УП в положение «+45°», при этом подготавливаются к включению цепи катушек контакторов КЛ, К1-К4. Двигатели вентиляторов по питанию разделены на две группы:

первая группа (М1 и М2) подключена к шинам на вторичной стороне AT постоянно;

вторая группа М3 и М4 присоединяется к шинам AT и включается в работу (при ручном управлении) переводом рукоятки переключателя ПК2 в положение 2, при котором срабатывает контактор К4.

Заключение

В данном курсовом проекте была построена автоматическая система управления приточно-вытяжной вентиляции. Система вентиляции работает следующим образом: всасывает свежий воздух из окружающей среды и циркуляционный воздух из проветриваемого помещения. Количество циркуляционного воздуха можно установить в пределах 0-100%. Кроме того, воздух нагревается и фильтруется. Двухступенчатое фильтрование обеспечивает не только захват частиц, рассеянных в воздухе, но также частично улавливает запах. Обработанный воздух выдувается в помещение. В задней части установки находится всасывающий патрубок для свежего воздуха, а в нижней – решетка для рециркуляционного воздуха. Соотношение перемешивания можно регулировать с помощью механического смесительного клапана.

Применение современных средств контроля, исполнительных механизмов и быстродействующих надежных регуляторов ТРМ12 позволяют сделать систему вентиляции надежной и экономичной, а системы сигнализации и блокировки обеспечивают ее безопасность.

Список использованных источников

Бондарь Е.С. и др. Автоматизация систем вентиляции и кондиционирования воздуха // К.: «Аванпост-Прим», – 2005.

СНиП 3.05.07-85 Системы автоматизации.

СНиП 2.04.05-91 Отопление, вентиляция и кондиционирование.

Солодовников В.В. и др., Основы теории и элементы систем автоматического регулирования. Учебное пособие для вузов. – М.: Машиностроение, 1985.

Гордиенко А.С., Сидельник А.Б., Цибульник А.А., Микропроцессорные контроллеры для систем вентиляции и кондиционирования // С.О.К.-2007, № 4-5.