Расчет вертикально-фрезерного станка

Исходные данные

Тип станка: вертикально фрезерный

Параметры станка:

|

Приведенный диаметр заготовки |

d>пр> |

мм |

160 |

|

Максимальная длина заготовки |

L>max> |

мм |

930 |

|

Максимальное количество оборотов |

n>max> |

мин-1 |

2000 |

|

Минимальное количество оборотов |

n>min> |

мин-1 |

40 |

|

Продольная подача максимальная |

S>п max> |

мм/мин |

1600 |

|

Продольная подача минимальная |

S>п min> |

мм/мин |

50 |

|

Максимальная глубина резания |

t>max> |

мм |

3.0 |

|

Среднее арифметическое значение диаметров шеек валов |

d>с> >max> |

мм |

40 |

|

Среднее арифметическое значение диаметра шпинделя |

d>с min> |

мм |

82.5 |

|

Количество ступеней оборотов шпинделя |

Z>n> |

18 |

|

|

Количество ступеней подач |

Z>s> |

16 |

Кинематический расчет привода главного движения со ступенчатым регулированием

1. Определяем диапазон регулирования чисел оборотов шпинделя по формуле:

Rn = n>max> / n>min>,

где n>max>, n>min – >соответственно максимальное и минимальное числа оборотов шпинделя, приведенные в таблице, мин-1.

Rn = 2000 / 40 = 50.

2. Определяем знаменатель геометрического ряда чисел оборотов шпинделя:

lg = lgRn / Zn – 1,

где Zn – количество ступеней чисел оборотов шпинделя.

lg = lg50 / 18-1 = 0.0999.

Из приложения 1 выбираем ближайшее стандартное значение для :

= 1.26.

3. По значению выбираем стандартный ряд чисел оборотов.

|

2000 |

1600 |

1250 |

1000 |

800 |

630 |

500 |

400 |

315 |

|

250 |

200 |

160 |

125 |

100 |

80 |

63 |

50 |

40 |

4. На основе имеющихся величин Zn и выбираем оптимальный структурный вариант привода по формуле:

Zn = p>1>(x>1>) x p>2>(x>2>) x ... x p>n>(x>n>),

где p>1>, p>n> – количество различных передач в каждой группе; x>1>, x>n> – характеристика группы передач.

18 = 3>(1)> x 3>(3)> x 2>(9)>.

Значения x>1>, x>2>, x>n> для = 1.26 должны удовлетворять условию:

для понижающих передач x>1> = 6;

для понижающих передач x>2> = 3.

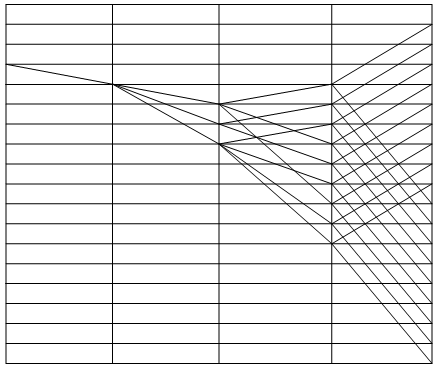

5. По выбранному оптимальному структурному варианту привода строим структурную сетку.

Задаемся частотой вращения электродвигателя n>дв> = 1460 об/мин и строим структурный график чисел оборотов привода главного движения.

7. Определим передаточное отношение в каждой группе передач по формуле:

i = u,

где – принятый знаменатель ряда чисел оборотов; u – количество интервалов.

i>n1> = 1000 / 1460 = 0.69;

i>1> = -1 = 1.26-1 = 0.79;

i>2> = -2 = 1.26-2 = 0.63;

i>3> = -3 = 1.26-3 = 0.5;

i>4> = -1 = 1.26-1 = 0.79;

i>5> = -2 = 1.26-2 = 0.63;

i>6> = -5 = 1.26-5 = 0.32;

i>7> = 3 = 1.263 = 2;

i>8> = -6 = 1.26-6 = 0.25.

8. Определяем число зубьев передач и диаметры шкивов клиноременной передачи.

Расчет чисел зубьев выполняем по стандартной сумме зубьев:

z>вщ> = z / 1+(1/u);

z>вд> = z – z>вш>.

Первая группа передач z = 93:

z>1вщ> = 93 / 1+1.26 = 41 z>1вд> = 93 – 41 = 52 i>1>` = 41 / 52 = 0.788;

z>2>>вщ> = 93 / 1+1.262 = 36 z>2>>вд> = 93 – 36 = 57 i>2>` = 36 / 57 = 0.63;

z>3>>вщ> = 93 / 1+1.263 = 31 z>3>>вд> = 93 – 31 = 62 i>3>` = 31 /62 = 0.5.

Вторая группа передач z = 120:

z>4вщ> = 120 / 1+1/1.26 = 67 z>4вд> = 120 – 67 = 53 i>4>` = 67 / 53 = 1.264;

z>5>>вщ> = 120 / 1+1.262 = 46 z>5>>вд> = 120 – 46 = 74 i>5>` = 46 / 74 = 0.721;

z>6>>вщ> = 120 / 1+1.265 = 29 z>6>>вд> = 120 – 29 = 91 i>6>` = 29 / 91 = 0.318.

Третья группа передач z = 150:

z>7вщ> = 150 / 1+1.1.263 = 100 z>6вд> = 150 – 100 = 50 i>6>` = 100 / 50 = 2;

z>8вщ> = 150 / 1+1.266 = 30 z>6вд> = 150 – 30 = 120 i>6>` = 30 / 120 = 0.25.

9. Определяем фактические значения частот вращения шпинделя и относительные погрешности:

n>доп> = (1 – n>шп. факт> / n>шп. станд>) 100 10( – 1),

где n>доп> – относительная погрешность.

n>доп> = 10 (1.26 – 1) = 2.6 .

Подставляем значения в формулу фактического значения:

П>1>>ф> = 1460 i>n1>` i>1>` i>4>` i>7>`.

Получаем:

П>1ф>=14600.690.791.262=1991.97П=1-1991.97/2000100=0.4.

Аналогично производим вычисления и с другими значениями, результаты сводим в таблицу.

|

П>ф1> |

999.954 i>1>` i>4>` i>7>` |

1991.97 |

0.4 |

|

П>ф2> |

999.954 i>2>` i>4>` i>7>` |

1592.26 |

0.5 |

|

П>ф3> |

999.954 i>3>` i>4>` i>7>` |

1263.94 |

1.1 |

|

П>ф4> |

999.954 i>1>` i>5>` i>7>` |

978.65 |

2.1 |

|

П>ф5> |

999.954 i>2>` i>5>` i>7>` |

782.424 |

2.2 |

|

П>ф6> |

999.954 i>3>` i>5>` i>7>` |

620.97 |

1.4 |

|

П>ф7> |

999.954 i>1>` i>6>` i>7>` |

501.1 |

0.2 |

|

П>ф8> |

999.954 i>2>` i>6>` i>7>` |

400.66 |

0.3 |

|

П>ф9> |

999.954 i>3>` i>6>` i>7>` |

317.98 |

0.9 |

|

П>ф10> |

999.954 i>1>` i>4>` i>8>` |

248.9 |

0.2 |

|

П>ф11> |

999.954 i>2>` i>4>` i>8>` |

199.07 |

0.2 |

|

П>ф12> |

999.954 i>3>` i>4>` i>8>` |

157.99 |

0.3 |

|

П>ф13> |

999.954 i>1>` i>5>` i>8>` |

122.33 |

2.1 |

|

П>ф14> |

999.954 i>2>` i>5>` i>8>` |

97.8 |

2.2 |

|

П>ф15> |

999.954 i>3>` i>5>` i>8>` |

78.6 |

2.4 |

|

П>ф16> |

999.954 i>1>` i>6>` i>8>` |

62.6 |

0.5 |

|

П>ф17> |

999.954 i>2>` i>6>` i>8>` |

50.08 |

0.1 |

|

П>ф18> |

999.954 i>3>` i>6>` i>8>` |

39.8 |

0.4 |

Таким образом, получаем, на всех ступенях относительную погрешность не превышающую предельно допустимую (2,6).

Кинематический расчет привода подач со ступенчатым регулированием

Расчет привода подач ведем аналогично расчету привода главного движения.

1. Диапазон регулирования частот вращения определим по формуле:

R>n> = S>max> / S>min>.

R>n> = = 1600 / 50 = 32.

2. Знаменатель геометрического ряда частот вращения шпинделя:

tg = lg R>n> / z>s> – 1.

tg = lg 32 / 15 – 1= 0.1.

Из приложения 1 выбираем ближайшее стандартное значение для :

= 1.26.

3. Определяем ряд подач (мм/мин):

|

1600 |

1269.84 |

1007.81 |

799.84 |

634.80 |

503.81 |

399.84 |

317.33 |

|

251.85 |

199.88 |

158.63 |

125.9 |

99.9 |

79.3 |

62.94 |

50 |

4. Преобразование вращательного движения выходного вала коробки подач в поступательное движение стола происходит с помощью 5.

5. Для определения частот вращения выходного вала коробки подач n>n> (мм/об) необходимо каждое значение ряда подач разделить на передаточное число.

Результаты сводим в таблицу.

|

266.67 |

211.64 |

167.97 |

133.31 |

105.8 |

83.97 |

66.64 |

52.89 |

|

41.96 |

33.31 |

26.44 |

20.98 |

16.65 |

13.22 |

10.49 |

8.33 |

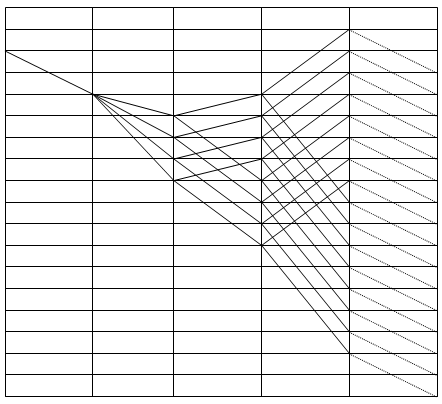

6. Выбираем оптимальную структурную формулу:

16 = 4>(1)> x 2>(4) >x 2>(8)>.

7. На основе оптимального варианта строим структурную сетку и график частот вращения выходного вала.

8. Определим количество зубьев и передаточное отношение.

Первая группа передач z = 93:

z>1вщ> = 93 / 1+1.26 = 41 z>1вд> = 93 – 41 = 52 i>1>` = 41 / 52 = 0.788;

z>2>>вщ> = 93 / 1+1.262 = 36 z>2>>вд> = 93 – 36 = 57 i>2>` = 36 / 57 = 0.63;

z>3>>вщ> = 93 / 1+1.263 = 31 z>3>>вд> = 93 – 31 = 62 i>3>` = 31 /62 = 0.5.

Вторая группа передач z = 120:

z>4вщ> = 120 / 1+1/1.26 = 67 z>4вд> = 120 – 67 = 53 i>4>` = 67 / 53 = 1.264;

z>5>>вщ> = 120 / 1+1.262 = 46 z>5>>вд> = 120 – 46 = 74 i>5>` = 46 / 74 = 0.721;

z>6>>вщ> = 120 / 1+1.265 = 29 z>6>>вд> = 120 – 29 = 91 i>6>` = 29 / 91 = 0.318.

Третья группа передач z = 150:

z>7вщ> = 150 / 1+1.1.263 = 100 z>6вд> = 150 – 100 = 50 i>6>` = 100 / 50 = 2;

z>8вщ> = 150 / 1+1.266 = 30 z>6вд> = 150 – 30 = 120 i>6>` = 30 / 120 = 0.25.

9. Определим фактические значения частот вращения выходного вала и относительные погрешности при расчете. Величины заносим в таблицу.

|

П>ф1> |

999.954 i>1>` i>4>` i>7>` |

1991.97 |

0.4 |

|

П>ф2> |

999.954 i>2>` i>4>` i>7>` |

1592.26 |

0.5 |

|

П>ф3> |

999.954 i>3>` i>4>` i>7>` |

1263.94 |

1.1 |

|

П>ф4> |

999.954 i>1>` i>5>` i>7>` |

978.65 |

2.1 |

|

П>ф5> |

999.954 i>2>` i>5>` i>7>` |

782.424 |

2.2 |

|

П>ф6> |

999.954 i>3>` i>5>` i>7>` |

620.97 |

1.4 |

|

П>ф7> |

999.954 i>1>` i>6>` i>7>` |

501.1 |

0.2 |

|

П>ф8> |

999.954 i>2>` i>6>` i>7>` |

400.66 |

0.3 |

|

П>ф9> |

999.954 i>3>` i>6>` i>7>` |

317.98 |

0.9 |

|

П>ф10> |

999.954 i>1>` i>4>` i>8>` |

248.9 |

0.2 |

|

П>ф11> |

999.954 i>2>` i>4>` i>8>` |

199.07 |

0.2 |

|

П>ф12> |

999.954 i>3>` i>4>` i>8>` |

157.99 |

0.3 |

|

П>ф13> |

999.954 i>1>` i>5>` i>8>` |

122.33 |

2.1 |

|

П>ф14> |

999.954 i>2>` i>5>` i>8>` |

97.8 |

2.2 |

|

П>ф15> |

999.954 i>3>` i>5>` i>8>` |

78.6 |

2.4 |

|

П>ф16> |

999.954 i>1>` i>6>` i>8>` |

62.6 |

0.5 |

|

П>ф17> |

999.954 i>2>` i>6>` i>8>` |

50.08 |

0.1 |

|

П>ф18> |

999.954 i>3>` i>6>` i>8>` |

39.8 |

0.4 |

Силовой расчет привода главного движения

1. Определяем эффективную мощность станка по формуле:

N>эф> = P>z> V / 61200, кВт

где P>z> – тангенциальная составляющая усилия резания, Н; V – скорость резания, м/мин.

2. Определим скорость резания по формуле:

V = (C>v> Dq/ (Tm tx Sy Bu zp)) K>v>, м/мин

где T – стойкость фрезы, мин табл. 40 [1]; C – коэффициент и показатели степеней в табл. 39 [1]; D – диаметр обрабатываемой заготовки; B – ширина фрезы; S>z> – подача на один зуб.

K>v> = K>mv> K>nv> K>иv>,

где K>mv> – коэффициент, учитывающий качество обрабатываемого материала, табл.1-4 [1]; K>nv> – коэффициент, учитывающий состояние поверхности заготовки, табл.5 [1]; K>иv> – коэффициент, учитывающий материал инструмента, табл.6 [1].

Подставляем полученные значения:

K>v> = 1 1 0.9 = 0.9;

V=(7001600.17)/(2000.3330.380.180.41600.08260.1)0.9=126 м/мин.

3. Определим частоту вращения шпинделя по формуле:

n = 1000V / d>max>, об/мин

где d>max> – максимальный диаметр заготовки.

n = 1000 125 / 160 = 246 об/мин.

Ближайшее стандартное значение из ряда чисел оборотов – 250 об/мин.

Согласно полученной частоте вращения уточняем скорость резания:

V = 160 250 / 1000 = 125 м/мин.

4. Определим составляющую силы резания – окружную силу по формуле:

P>z> = (10C>p> tx S>z>y Bu z / (Dq nw)) K>mp>, H

где значение всех коэффициентов и C>p> – табл.41 [1]; K>mp> – поправочный коэффициент, табл. 9 [1] = 1.

P>z> = 10 101 30.88 0.180.75 160 26 / (1600.87 2500) 1 = 3691 H.

5. Найдем крутящий момент на шпинделе станка по формуле:

M>кр> = P>z> D / z.

M>кр> = 3691 160 / 200 = 2952.8 H.

Подставим вычисленные значения в формулу эффективной мощности:

N>e> = 3691 125 / 1020 60 = 7.54 кВт.

6. Определим мощность холостого хода.

N>хл> = 410-6 d>cp> (p>n> n>1> cd>шп> / d>ср> n), кВт

где dср – среднее арифметическое диаметров всех опорных шеек коробки скоростей, мм; d>шп> – среднее арифметическое диаметров всех опорных шеек шпинделя, мм; c = 1.5 – коэффициент для подшипников качения; p>n> – количество передач, участвующих в передаче от входного вала к шпинделю.

N>хл> = 410-6 45 (3900+1.5 68.4/40 380) = 0.6 кВт.

7. Определяем расчетный КПД привода главного движения и привода подач:

>p> = >зуб > >вчс>,

где – КПД передач и подшипников качения.

>p >= 0.99 0.9 = 0.891.

8. Определим мощность электродвигателя по формуле:

N>дв> = (0.8 1) (N>эф> / 0.74 + N>x>), кВт.

N>дв> = 0.8 (7.54 / 0.74 + 0.5) = 8.6 кВт.

По таблице 248 [3] выбираем электродвигатель – 132М4 / 1460.

9. Определим коэффициент полезного действия:

N>ст> = >p> (1 – N>x> / N>дв.ср>).

N>ст> = 0.74 (1 – 0.5/10) = 0.71.

10. Определим крутящие моменты на каждом валу коробки скоростей по формуле:

M>k> = 9740 N>дв> / n>p>, Нм

где n>p> – расчетная частота вращения вала, мин-1; – КПД механизма от вала электродвигателя до рассматриваемого вала.

Первый вал:

M>k1> = 9740 10 0.95 / 1000 = 92.5 Hм.

Второй вал:

M>k2> = 9740 10 0.93 / 500 = 185 Hм.

Третий вал:

M>k3> = 9740 10 0.90 / 160 = 578 Hм.

Шпиндель:

M>шп> = 9740 10 0.89 / 50 = 1850 Hм.

11. Определим тяговое усилие по формуле:

Q = M (P>z> + G) +kP>x>, H

где G = 3103 – вес перемещающихся частей; M = 0.16 – приведенный коэффициент трения; K = 1.12 – коэффициент, учитывающий опрокидывающий момент; P>x> – составляющая сила резания, определяется по формулам теории резания [1], H.

P>x> = (10C>p> / 1) tx S>z>y Vh K>p>.

Значения C>p> и показателей степеней по табл.12 [1].

P>x> = 10 150 2.41 2.60.4 80-0.3 1 = 3267 H.

Q = 0.16 (3691 + 3000) + 1.12 3267 = 4729.6 H.

Прочностной расчет основных элементов привода главного движения

1. Определим предварительно диаметры всех валов по формуле:

d>i> = 103 M>ki> / (0.2 []>пр>), мм

где []>пр> = 3107 – допустимое напряжение кручения.

d>1> = 103 3 92/ 0.23107 = 32 мм;

d>2> = 103 3 185/ 0.23107 = 44 мм;

d>3> = 103 3 578/ 0.23107 = 53 мм.

Расчетные значения каждого вала округляем до ближайшего стандартного значения и получаем:

d>1> = 35 мм, d>2> = 40 мм, d>1> = 50 мм.

2. Определим модули групп передач из условия прочности на изгиб:

m = 3 2M>k>K>g>K>h> / (y>1>K>>z>1>[]>n>), мм

где M>k> – крутящий момент, нм; K>g> – коэффициент динамической нагрузки (1.05 1.17); K>h> – коэффициент неравномерности нагрузки (1.06 1.48); = 68 – коэффициент ширины; y>1> = 0.4 0.5 – коэффициент формы; K>> = 0.01 – коэффициент одновременности зацепления; z>1> – число зубьев шестерни; []>n> – допустимое напряжение на изгиб, находится как:

[]>n> = ((1.3 1.6) >-1> / [n]R>>) R>ph>,

где >-1> = 438 H/мм2 – предел выносливости; [n] = 1.5 – допустимый коэффициент запаса; R = 1.5 – эффективный коэффициент концентрации напряжения; R>ph> = 1 – коэффициент режима работы.

[]>n> = 1.5 438 / 1.52 1 = 185 H/мм2.

Первая группа зубчатых колес:

m>1> = 3 2921.171.48 / (60.42411850.01) = 1.7.

Вторая группа зубчатых колес:

m>2> = 3 21851.171.48 / (60.4571850.01) = 2.

Третья группа зубчатых колес:

m>3> = 3 25781.171.48 / (60.4621850.01) = 2.3.

3. Определяем межосевое расстояние по формуле:

A = (u+1) 2 (340/[>k>])2 + M>k> / (>ва> u R>u>), мм

где [>k>] = 1100 МПа – допустимое контактное напряжение; >ва> = 0.16 – коэффициент ширины колеса; R>n> = 1 – коэффициент повышения допустимой нагрузки; u = 1/i>n> – передаточное отношение.

Получаем:

A>1> = (2.8 +1) 3 (340/1100)2 + 92103 / 0.16 2.8 = 94 мм;

A>2> = (2.8 +1) 3 (340/1100)2 + 185103 / 0.16 2.8 = 120 мм;

A>3> = (2.8 +1) 3 (340/1100)2 + 578103 / 0.16 2.8 = 150 мм.

4. Уточним значения модулей из условия:

m = (0.01 0.02)A, мм

m>1> = 0.02 94 = 1.8 = 2;

m>2> = 0.02 120 = 2.1 = 2;

m>3> = 0.015 150 = 2.2 = 2.

5. Проведем уточненный расчет валов.

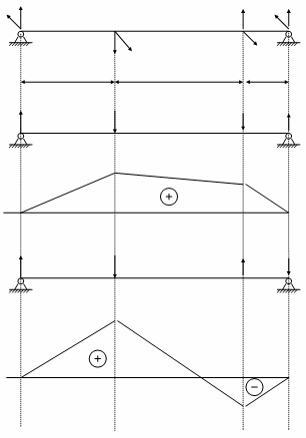

Уточненный расчет валов на прочность производим для третьего вала, как наиболее нагруженного. Построим эпюры крутящих моментов.

P>i> = 2M>k> / d>ш>>i>;

T>i> = P>i> tg 20.

d>6> = 60 мм; d>13> = 120 мм.

M>k> = 578 103 Hмм.

P>6> = 2578103 / 60 = 19266.7 H.

T>6> = tg20 19266.7 = 7012 H.

P>13> = 2578103 / 120 = 9634 H.

T>13> = tg20 9634 = 3506 H.

Эпюра моментов

6. Определим реакции опор:

P>6> AC + P>13> AD – R>bx> AB = 0;

R>bx> = 19354 H;

R>ax> = P>6> + P>13> – R>bx> = 9546.6 H;

T>6> AC – T>13> AD + R>bx> AB = 0;

R>by> = 540 H;

R>ay> = T>6> – T>13> + R>by> = 9978 H.

7. Произведем предварительную оценку вала и уточненный расчет на прочность:

>пр> = M>u>2 + 0.75M>k>2 / W []>u> = 80 МПа,

где >пр> – приведенное напряжение; M>u> – max изгибающий момент в описанном сечении Нм; W – момент сопротивления изгибу в описанном сечении, мм3.

M>u> = M>x>2 + M>y>2, Нм

где M>x> и M>y> – максимальные моменты в опасном сечении, Нм.

M>u> = 19002 + 5462 = 1976 Hм.

W = 0.1 d3, мм2

где d – диаметр вала, мм.

W = 0.1 503 = 12500 мм3;

>пр> = 19762 + 0.75 578 / 12500 = 17.8 = 18 МПа < 80 МПа.

Список используемых источников

1. Косилова А.Г. и Мещерякова Р.К. Справочник технолога-машиностроителя. Т 2. – М.: Машиностроение, 1985.

2. Ицкович Г.М. и др. Курсовое проектирование деталей машин. – М.: Машиностроение, 1970.

3. Детали машин. Примеры и задачи. / Под общей редакцией Ничипорчика С.Н. – М.: Вышэйшая школа, 1981.

4. Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин. – М.: Высшая школа, 1985.

5. Гузенков П.Г. Детали машин. – М.: Высшая школа, 1975.