Металлы и сплавы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Национальный аэрокосмический университет им. Н.Е. Жуковского

«Харьковский авиационный институт»

АВИАЦИОННОЕ МАТЕРИАЛОВЕДЕНИЕ

Часть 1

Металлы и сплавы

Авиационное материаловедение. Часть 1. Металлы и сплавы /Я.С. Карпов, П.П. Лепихин, В.В. Остапчук, Н.Д. Сазоненко, Н.И. Семишов. – Учеб. пособие по лаб. практикуму. – Харьков: Нац. аэрокосм. ун-т «Харьк. авиац. ин-т», 2004. – 127 с.

Учебное пособие содержит описания и методические рекомендации, необходимые для практического выполнения десяти лабораторных работ по курсу «Авиационное материаловедение».

Рассмотрены механические испытания и методы исследования металлов и сплавов, механизм пластической деформации и влияние деформации на свойства сплавов, зависимость этих свойств от состава и структуры сплавов. Изложены вопросы термической обработки углеродистых и легированных сталей, алюминиевых и титановых сплавов.

Для студентов при изучении курса «Авиационное материаловедение».

Ил. 55. Табл. 16. Библиогр.: 9 назв.

Рецензенты: доц. Г.К. Крыжный, доц. Н.Ф. Савченко

ã Национальный аэрокосмический университет им. Н.Е. Жуковского

«Харьковский авиационный институт», 2004 г.

Содержание

Введение и методические рекомендации

Лабораторная работа № 1. Определение механических свойств конструкционных материалов путем испытания их на растяжение

Лабораторная работа № 2. Определение твердости металлов и сплавов

Лабораторная работа № 3. Методы исследования качества, структуры и свойств металлов и сплавов

Лабораторная работа № 4. Пластическая деформация и рекристаллизация металлов

Лабораторная работа № 5. Диаграммы состояния двойных систем, структура и свойства сплавов

Лабораторная работа № 6. Диаграмма состояния «железоцементит». Структура, свойства и применение железоуглеродистых сплавов

Лабораторная работа № 7. Термическая обработка углеродистых сталей

Лабораторная работа № 8. Особенности упрочняющей термической обработки легированных сталей

Лабораторная работа № 9. Упрочнение титановых сплавов легированием и термической обработкой

Лабораторная работа № 10. Термическая обработка деформируемых алюминиевых сплавов

Библиографический список

Введение и методические рекомендации

Лабораторные работы по курсу «Авиационное материаловедение» проводятся в целях более глубокого изучения основных тем курса, приобретения навыков в области термической обработки сталей, алюминиевых, титановых сплавов, ознакомления с механическими испытаниями и методами макро- и микроструктурного анализа металлов и сплавов, а также практической отработки ряда вопросов, связанных с использованием лабораторного оборудования: микроскопов, нагревательных печей, закалочных ванн, твердомеров, заточных, шлифовальных и полировальных станков и др.

Выполнению лабораторных работ должно предшествовать изучение соответствующих тем по материалам лекций и учебникам, знакомство с содержанием каждой работы по данному пособию. Для единообразного оформления лабораторных работ до выполнения каждой их них студенту необходимо в отдельной тетради или в специально выделенном месте конспекта по курсу лекций подготовить форму отчета, разработанную на кафедре. На все вопросы вводного раздела отчета (до практической части) должны быть даны необходимые ответы.

Для оценки характера изменения механических свойств в процессе деформации и различных видов термообработки проводится измерение твердости на приборе Роквелла. Если учесть, что твердость и предел прочности являются хорошо коррелирующимися свойствами материала, то по характеру изменения твердости можно судить о характере изменения прочности.

При изучении микроструктур сплавов и их зарисовке желательно пользоваться карандашом. На рисунках микроструктур в каждом случае необходимо делать выносные линии и указывать фазы и структурные составляющие.

По каждому пункту практических работ необходимо делать выводы или указывать значение определяемого параметра и давать его оценку.

Для сдачи лабораторных работ теоретического материала, приведенного в данном учебном пособии, недостаточно. Необходимо обращаться к курсу лекций и учебной литературе.

Лабораторная работа № 1

Определение механических свойств конструкционных материалов путем испытания их на растяжение

Цель работы

Изучить методику испытаний металлов и сплавов на растяжение.

Ознакомиться с конструкцией и работой разрывной машины.

Провести испытания на растяжение двух образцов из разных материалов, получить диаграммы растяжения.

Определить положение характерных точек, рассчитать параметры в характерных и промежуточных точках.

На основании выполненных расчетов построить диаграмму зависимости условных напряжений от степени деформации.

Определить основные механические характеристики материалов и дать заключение о свойствах испытанных материалов.

Содержание работы

Испытания на растяжение (ГОСТ 1497-84) широко применяют для определения механических свойств конструкционных сталей, цветных металлов и сплавов.

Стандарт устанавливает методы статических испытаний на растяжение для определения при температуре 20±15С пределов пропорциональности, упругости, текучести (условного и физического), временного сопротивления, относительного удлинения и относительного сужения после разрыва.

При испытаниях на растяжение принимают следующие обозначения и определения:

рабочая длина образца (м, мм) часть образца с постоянной площадью поперечного сечения между его головками или участками для захвата;

начальная расчетная длина образца >0 >(м, мм) участок рабочей длины образца между нанесенными метками до испытания, на котором определяется удлинение;

конечная расчетная длина образца >к >(м, мм) длина расчетной части образца после разрыва;

начальный диаметр образца d>0 >(м, мм) диаметр рабочей части цилиндрического образца до испытаний;

диаметр образца после разрыва d>к >(м, мм) минимальный диаметр рабочей части цилиндрического образца после разрыва;

начальная площадь поперечного сечения образца F>0 >(м2, мм2) площадь поперечного сечения рабочей части образца до испытаний;

площадь поперечного сечения образца после разрыва F>к >(м2, мм2) минимальная площадь поперечного сечения рабочей части образца после разрыва;

осевая растягивающая нагрузка P (Н, кгс) нагрузка, действующая на образец в данный момент испытания;

условное напряжение (МПа, кгс/мм2) напряжение, определяемое отношением нагрузки P к начальной площади поперечного сечения F>0 >образца;

истинное нормальное напряжение S (МПа, кгс/мм2) напряжение, определяемое отношением нагрузки P к действительной в данный момент испытания площади поперечного сечения F образца;

абсолютное удлинение образца (м, мм) приращение начальной расчетной длины образца в любой момент испытания;

предел пропорциональности >пц >(МПа, кгс/мм2) напряжение, при котором отступление от линейной зависимости между нагрузкой и удлинением достигает такой величины, что тангенс угла наклона, образованного касательной к кривой «нагрузка-удлинение» в точке P>пц> с осью нагрузки, увеличивается на 50% от своего значения на упругом (линейном) участке;

условный предел упругости >0,05> (МПа, кгс/мм2) напряжение, после снятия которого остаточное удлинение достигает 0,05% длины участка рабочей части образца, равного базе измерения;

модуль упругости E (МПа, кгс/мм2) отношение приращения напряжения к соответствующему приращению деформации в пределах упругой деформации;

предел текучести физический:

нижний предел текучести >т> (МПа, кгс/мм2) наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки;

верхний предел текучести >тв> (МПа, кгс/мм2) напряжение, соответствующее первому пику нагрузки, зарегистрированному до начала текучести рабочей части образца;

предел текучести условный >0,2> (МПа, кгс/мм2) напряжение, после снятия которого остаточное удлинение достигает 0,2% длины рабочего участка образца;

временное сопротивление (предел прочности) >в> (МПа, кгс/мм2) максимальное напряжение, которое выдерживает образец до разрушения;

относительное равномерное удлинение >р> (%) отношение приращения длины участка в рабочей части образца до момента начала образования шейки (в т. в) для пластичных материалов или до разрыва в материалах, у которых шейка не образуется, к длине образца до испытания;

относительное удлинение после разрыва (%) отношение приращения расчетной длины образца >к> = (>к >>0>) после разрушения к начальной расчетной длине >0>;

относительное сужение после разрыва (%) отношение разности начальной F>0> и минимальной конечной F>к> площадей поперечного сечения образца после разрушения к начальной площади поперечного сечения образца F>0>;

Для

испытаний на растяжение применяют

пропорциональные цилиндрические или

плоские образцы (рис. 1.1) диаметром или

толщиной в рабочей части 3 мм и более.

Начальная расчетная длина цилиндрических

образцов >0 >=5d>0>,

>0 >=10d>0>,

а образцов квадратного или прямоугольного

сечения >0

>= 5,65 (короткие) или> >>0

>= 11,3

(короткие) или> >>0

>= 11,3 (длинные). Применение коротких образцов

предпочтительнее.

(длинные). Применение коротких образцов

предпочтительнее.

Образцы из тонких листов и лент толщиной от 0,5 до 3 мм изготавливают в соответствии с ГОСТ 11701-84.

Испытания проводят обычно на двух образцах.

Допускается применение непропорциональных образцов, для которых начальная расчетная длина >0> устанавливается независимо от начальной площади поперечного сечения образца F>0>.

Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в приложениях к ГОСТ 1497-84.

Рис. 1.1. Образцы для испытаний на растяжение:

1 плоский; 2 цилиндрический

Форма и размеры головок и переходных частей образцов определяются способом крепления образцов в захватах разрывной машины.

По ГОСТ 1497-84 определяют место вырезки, способ изготовления, качество поверхности, предельные отклонения по размерам образцов.

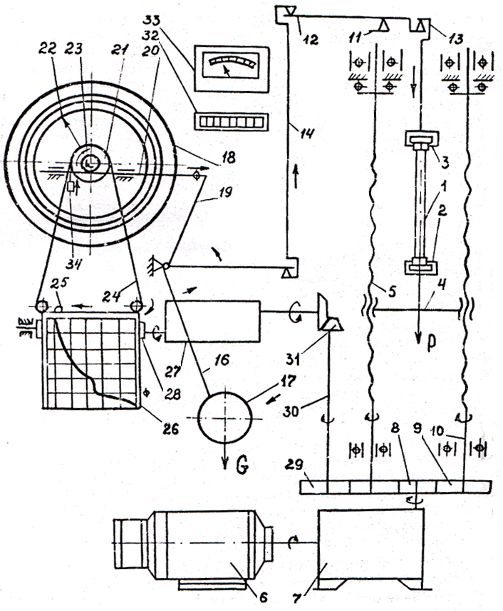

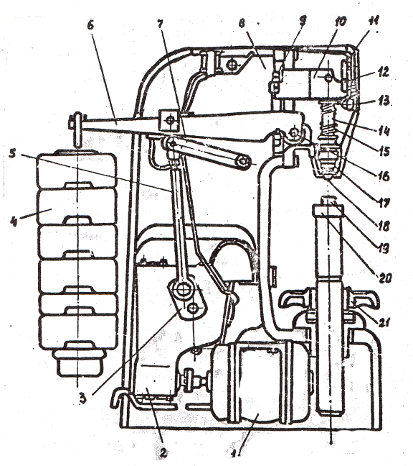

В качестве испытательных применяют разрывные и универсальные машины различных систем. Машина должна обеспечивать: надежное центрирование образца в захватах, плавность нагрузки, скорость перемещения подвижного захвата не боле 0,1 мм/мин до предела текучести и не более 0,4 мм/мин за пределом текучести. Принципиальная схема разрывной машины Р-5 с рычажно-маятниковым силоизмерителем показана на рис. 1.2 (стрелками на схеме указаны движения элементов машины в процессе нагружения образца).

Испытываемый образец 1 помещают в захваты, один из которых (2) называется активным, а другой (3) - пассивным. Активный захват располагается на подвижной траверсе 4, в которой имеются застопоренные (не вращающиеся) гайки 5. Привод активного захвата (создание силы Р ) осуществляется электромеханическим путем: вращательное движение вала электродвигателя 6 через червячный редуктор 7 и шестерни 8 и 9 передается винтам 10; вращаясь в застопоренных гайках, винты заставляют траверсу перемещаться поступательно.

На опоре 11 верхней неподвижной траверсы установлен рычаг 12 маятникового силоизмерителя, связанный с тягой 13 пассивного захвата 3. Через систему рычагов и тяг силоизмерителя 12 - 16 нагрузка Р, действующая на образец, уравновешивается силой G маятникового груза 17. Отклонение маятника от начального положения (когда Р = 0) фиксируется по отсчетному устройству 18 со шкалами, проградуированными по силе Р .

При отклонении маятника поводок 19, жестко соединенный с рычагами 15 и 16 маятника, перемещает зубчатую рейку 20, которая вращает шестерню 21, сидящую на одной оси с рабочей стрелкой 22 отсчетного устройства силоизмерителя. При перемещении рабочая стрелка ведет за собой контрольную стрелку, которая фиксирует максимальное усилие. На циферблате отсчетного устройства нанесены три шкалы (А, Б и В), соответствующие различным диапазонам нагрузок (машина может быть настроена на создание предельных нагрузок: 1000, 2500 и 5000 кгс соответственно).

На одной оси с шестерней и рабочей стрелкой указателя нагрузок установлен шкив 23, который с помощью гибкого тросика 24 перемещает перо 25 самописца.

Для записи диаграммы Р = f() используют специальную бумажную ленту 26 (ЛПГ 320, ГОСТ 7836-75) с величиной наименьших делений 1,6 мм.

Одно такое деление по оси ординат (сила Р) при наладке машины на предельную нагрузку 1000 кгс соответствует 5 кгс, на 2500 кгс - 12,5 кгс, на 5000 кгс - 25 кгс.

При растяжении образца перемещению активного захвата в 1 мм будет соответствовать перемещение ленты по оси абсцисс (абсолютная деформация ) на 10, 50 или 100 мм.

Желаемый масштаб (10:1, 50:1 или 100:1) обеспечивается настройкой масштабного преобразователя 27, который является настраиваемым редуктором, передающим вращение на барабан 28 лентопротяжного механизма от шестерни 29 через валик 30 и пару конических шестерен 31.

Одновременно деформация может контролироваться специальным счетчиком 32, одна единица показаний которого соответствует 0,2 мм перемещения подвижной траверсы 4.

Движение активного захвата без нагрузки может происходить с различной скоростью (от 1 до 100 мм/мин), которая контролируется прибором 33.

Рис. 1.2. Принципиальная схема разрывной машины

Показанный на схеме груз 34 служит для возврата в исходное положение (к нулю) рабочей стрелки 22 и пера 25 при снятии нагрузки.

На этой же машине, применяя специальное приспособление, можно испытывать металлы на сжатие и изгиб.

Диаграмма деформации при растяжении

Записывающее устройство разрывной машины графически изображает зависимость между действующей осевой нагрузкой и абсолютной деформацией образца.

На рис. 1.3 даны типичные диаграммы растяжения различных металлов. Диаграмма на рис. 1.3, а свойственна большинству металлов и плавов. Для малоуглеродистой отожженной стали и некоторых отоженных бронз характерна диаграмма с площадкой текучести, которая приведена на рис. 1.3, б. Хрупкие металлы (чугун и др.) разрушаются при малых пластических деформациях (рис. 1.3, в).

А б в

Рис. 1.3. Диаграммы растяжения различных металлов

Характерные участки и точки диаграммы растяжения показаны на рис. 1.4.

Первый участок диаграммы 0P представляет собой прямую линию, т.е. между Р и соблюдается закон Гука. Напряжение в точке Р есть предел пропорциональности

.

.

При дальнейшем увеличении силы прямолинейная зависимость нарушается.

Несколько выше точки Р находится точка «е». Напряжение в точке «е» есть предел упругости >0,05>, который вычисляют по формуле:

.

(1.1)

.

(1.1)

Предел упругости >0,05 >, как и предел пропорциональности, определяется расчетным или графическим способом.

Точно так же определяется и модуль упругости Е, МПа (кгс/мм2):

.

(1.2)

.

(1.2)

Рис. 1.4. Характерные участки и точки диаграммы растяжения

За точкой «е» возникают заметные остаточные деформации, в точке S наблюдается переход к горизонтальной площадке S-S (площадка текучести). Для участка S-S характерен рост деформации без заметного увеличения нагрузки. Если обозначить величину нагрузки, соответствующую площадке текучести, через Р>т>, то напряжение в этой точке можно вычислить по формуле, что и является физическим пределом текучести.

, (1.3)

, (1.3)

Следует отметить, что иногда (особенно это характерно для малоуглеродистой стали) на площадке текучести появляется «зуб» или низкочастотные колебания нагрузки. Это объясняется особенностями строения испытываемых материалов.

В этом случае предел текучести определяется по верхней точке амплитуды «зуба» («зубьев») и называется верхним пределом текучести (рис. 1.5). Для материалов, не имеющих на диаграмме площадки текучести, определяют условный предел текучести

. (1.4)

. (1.4)

Рис. 1.5. Определение верхнего предела текучести

Для нахождения величины Р>0,2> в масштабе диаграммы по оси абсцисс вправо от точки 0 (рис. 1.6) откладывают отрезок ОЕ, равный 0,002>0>, что составляет 0,2% от >0>,> >и из точки Е проводят прямую, параллельную прямой ОР, до пересечения с кривой растяжения в точке S. Ордината этой точки определяет нагрузку Р>0,2>.

За площадкой текучести происходит упрочнение материала, и сопротивление деформации увеличивается, поэтому наблюдается увеличение нагрузки на кривой растяжения. До точки «в» образец деформируется равномерно.

Наибольшая нагрузка, предшествующая разрушению образца, обозначается Р>в >= Р>max>. Напряжение в точке «в» называется временным сопротивлением, или пределом прочности:

. (1.5)

. (1.5)

После точки «в», соответствующей максимальной силе Р>в>, происходит заметное местное сужение образца (образуется шейка). Если до этого образец имел цилиндрическую форму, то теперь растяжение образца сосредотачивается в области шейки. На участке в-к сечение образца быстро уменьшается, вследствие чего уменьшается растягивающая нагрузка. В точке «к» образец разрывается по наименьшему сечению шейки F>к>.

Показателем пластичности материала является его абсолютное остаточное удлинение >ост> при разрыве (см. рис. 1.4, отрезок 0А>1>), так как упругая деформация (отрезок А>1>А>2>) исчезает после разрыва:

>ост >=>к > >0 >. (1.6)

Рис. 1.6. Определение местоположения точки S, соответствующей условному пределу текучести

Размеры испытуемых образцов могут быть различными, поэтому характеристикой пластичности образца является не его абсолютное, а относительное остаточное удлинение после разрыва

.

(1.7)

.

(1.7)

Другой характеристикой пластичности металла является относительное сужение после разрыва, выраженное в процентах:

.

(1.8)

.

(1.8)

При определении >пц>, >0,05>, >т> и >в> соответствующую им нагрузку Р делим на начальную площадь поперечного сечения образца F>0>. Напряжения эти называются условными. Однако при растяжении образца площадь поперечного сечения уменьшается. Напряжения, определенные по отношению приложенной нагрузки к действительной площади поперечного сечения образца в момент приложения этой нагрузки, называются истинными напряжениями:

.

(1.9)

.

(1.9)

Диаграмма

растяжения Р–

характеризует поведение образца

из испытываемого материала с определенными

геометрическими размерами. Чтобы

исключить влияние размеров, диаграмму

Р–

перестраивают в диаграмму –

, где

- напряжение,

- напряжение,

– относительная деформация. Диаграмма

–

– это та же диаграмма

Р–,

построенная в масштабе 1/F>0>

по оси ординат и в масштабе 1/>0>

– по оси абсцисс.

– относительная деформация. Диаграмма

–

– это та же диаграмма

Р–,

построенная в масштабе 1/F>0>

по оси ординат и в масштабе 1/>0>

– по оси абсцисс.

Как уже было сказано, для точного определения >пц>, >0,05> и >0,2> используются специальные тензометры и электрические силоизмерители. С меньшей точностью эти характеристики можно определить, воспользовавшись машинными диаграммами и простейшим мерительным инструментом (линейка, штангенциркуль, микрометр).

Произвольной горизонтальной прямой пересекают кривую растяжения на линейном участке. Полученный отрезок ас делят на две равные части. Откладывают отрезок сd, который равен половине отрезка ас: ав=вс=сd. Из начала координат 0 проводят луч через точку d. Точку Р, соответствующую пределу пропорциональности, находят построением касательной к кривой растяжения, параллельной лучу 0d.

Значение предела упругости >0,05> принимается равным значению полученного предела пропорциональности >пц> из-за незначительного различия между ними.

Численные значения механических характеристик позволяют оценить прочностные и пластические свойстве испытанного материала (табл. 1.1).

Таблица 1.1 - Оценка прочности и пластичности

|

Материал |

>в> |

Уровень прочности |

,% |

Уровень пластичности |

|

|

кгс/мм2 |

МПа |

пластичности |

|||

|

Стали |

140-200 и более |

1400-2000 и более |

высокопрочные |

>40 |

высоко- пластичные |

|

80-140 |

800-1400 |

прочные |

20-40 |

пластичные |

|

|

20-80 |

200-800 |

средней прочности |

10-20 |

средней пластичности |

|

|

<20 |

<200 |

малопрочные |

<10 |

малопластичные |

|

|

Алюминиевые сплавы |

>50 |

>500 |

высокопрочные |

25-35 |

повышенной пластичности |

|

35-40 |

350-400 |

нормальной прочности |

20-25 |

пластичные |

|

|

<35 |

<350 |

малопрочные |

<20 |

малопластичные |

Порядок выполнения работы

1. Измерить диаметр испытуемых образцов; вычислить площадь F>0> образцов; полученные результаты занести в табл. 1.2.

2. Занести в табл. 1.3 параметры машины.

3. Разорвать образцы (выполняет учебный мастер). При испытаниях по контрольной стрелке отсчетного устройства снять максимальное значение нагрузки Р>max> и внести в протокол испытаний.

4. Измерить значения >к>, d>к>, вычислить F>к> и занести в табл. 1.2.

5. Выполнить на миллиметровке копии машинных диаграмм, приняв следующие масштабы (сетка):

- по оси ординат - в 16 мм 125 кгс;

- по оси абсцисс - в 10 мм 1 мм.

6. Определить положение характерных точек Р, S, в, к и четырех произвольных точек, а также их координаты Р и ; результаты занести в табл. 1.4.

7. Вычислить значения напряжений и относительных удлинений в характерных и произвольных точках; результаты свести в табл. 1.4.

8. По вычисленным значениям и построить на миллиметровке диаграммы условных напряжений – , выбрав удобный масштаб.

9. Занести в протокол испытаний значения прочностных характеристик испытанных материалов.

10. Вычислить и занести в протокол испытаний значения и (табл. 1.5).

11. Пользуясь таблицей для оценки прочности и пластичности (табл. 1.1.), дать заключение о свойствах испытанных материалов.

Таблица 1.2 - Параметры испытуемых образцов

|

Геометрические параметры |

Материал |

|

|

Длина образца, мм : |

||

|

- начальная >0> |

||

|

- конечная >к> |

||

|

Диаметр образца, мм : |

||

|

- начальный d>0> |

||

|

- конечный d>k> |

||

|

Площадь поперечного сечения образца, мм2: |

||

|

- начальная F>0> |

||

|

- конечная F>к> |

Таблица 1.3 - Параметры машины

|

Параметры |

Значения |

|

Выбранный диапазон нагрузок, кгс |

|

|

Цена деления бумажной ленты по ординате, кгс/дел или кгс/мм |

|

|

Масштаб записи деформации, мм деф/дел или мм деф/мм |

Таблица 1.4 - Результаты обработки диаграммы

|

Параметр |

Материал образца |

Значения параметров в характерных и произвольных точках |

|||||||

|

Р |

S |

1 |

2 |

3 |

в |

4 |

к |

||

|

Нагрузка Р, кгс |

|||||||||

|

Абсолютное удлинение , мм |

|||||||||

|

Напряжение , кгс/мм2 |

|||||||||

|

Относительное удлинение , % |

|||||||||

Таблица 1.5 - Протокол испытания на растяжение

|

Параметры |

Материал |

|

|

Значение максимальной силы Р>max> по отсчетному устройству, кгс |

||

|

Предел прочности >в>, вычисленный по этому значению силы, кгс/мм2 |

||

|

Результаты испытаний: |

||

|

- предел пропорциональности >пц>, кгс/мм2 |

||

|

- физический предел текучести >т, >кгс/мм2 |

||

|

- условный предел текучести >0,2>, кгс/мм2 |

||

|

- предел прочности >в>, кгс/мм2 |

||

|

Относительное удлинение после разрыва , % : |

||

|

- по образцу |

||

|

- по диаграмме |

||

|

Относительное сужение , % |

||

|

Заключение о свойствах испытанного материала: |

||

|

- прочностные |

||

|

- пластические |

Лабораторная работа № 2

Определение твердости металлов и сплавов

Цель работы

Ознакомиться с устройством приборов.

Изучить методику определения твердости металлов по Бринеллю, Роквеллу и Виккерсу (подготовка образцов, выбор наконечников и нагрузки, порядок определения твердости, области применения).

Определить твердость образцов из различных материалов по Бринеллю и Роквеллу.

Вычислить приближенное значение предела прочности по полученному значению НВ.

Перевести числа твердости по Роквеллу в числа твердости по Бринеллю.

Содержание работы

Твердость – это способность материала сопротивляться внедрению в него других тел определенной формы и размеров под действием определенных сил. Измерение твердости можно осуществлять по методам Бринелля, Роквелла и Виккерса. В данной работе рассматриваются первые два метода.

Метод Бринелля

Метод измерения твердости металлов и сплавов по Бринеллю регламентируется ГОСТ 9012-59 (СТ СЭВ 468-77).

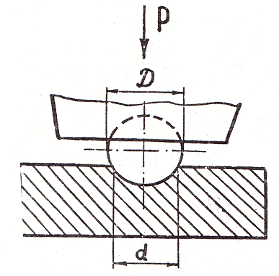

Сущность метода заключается во вдавливании стального закаленного шарика диаметром 2,5; 5,0 или 10 мм в испытываемый образец (изделие) под действием нагрузки, приложенной перпендикулярно к поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия нагрузки (рис. 2.1).

Рис. 2.1. Схема получения отпечатка

Твердость по Бринеллю определяется отношением приложенной нагрузки Р (кгс) к площади поверхности отпечатка F (мм2):

.

(2.1)

.

(2.1)

Площадь поверхности в виде шарового сегмента определяется выражением

,

(2.2)

,

(2.2)

где D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

Твердость выражается в МПа или кгс/мм2. При определении твердости по Бринеллю нагрузка и диаметр шарика должны соответствовать закону подобия

Р=кD2, (2.3)

где к – постоянная для данного материала величина, равная 30, 10 или 2,5, которая выбирается в зависимости от вида материала, его предполагаемой твердости и толщины испытываемого образца.

Диаметр шарика D, нагрузку Р и длительность выдержки выбирают в соответствии с ГОСТом в зависимости от вида материала, его ориентировочной твердости НВ и толщины образца (табл. 2.1). В табл. 2.1 приведены также значения коэффициента к.

Таблица 2.1 - Выбор диаметра шарика, нагрузки и длительности выдержки

|

Материал |

Твердость по Бринеллю |

Толщина образца , мм |

Коэффициент К |

Диаметр шарика D, мм |

Нагрузка Р, кгс |

Выдержка под нагрузкой , с |

|

Черные металлы |

140-150 |

6-3 3-2 2 |

30 |

10,0 5,0 2,5 |

3000 750 187,5 |

10 |

|

-«- |

140 |

6 6-3 2 |

10 |

10,0 5,0 2,5 |

1000 250 62,5 |

10 |

|

Цветные металлы |

130 |

6-3 4-2 2 |

30 |

10,0 5,0 2,5 |

3000 750 187,5 |

30 |

|

-«- |

35-130 |

9-5 6-3 2 |

10 |

10,0 5,0 2,5 |

1000 250 62,5 |

30 |

|

-«- |

8-35 |

6 6-3 3 |

2,5 |

10,0 5,0 2,5 |

250 62,5 15,6 |

30 |

Диаметр отпечатка измеряют специальным отсчетным микроскопом МПБ-2, на окуляре которого нанесена шкала с делениями, соответствующими десятым долям миллиметра, с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях. Принимают среднюю из полученных величин.

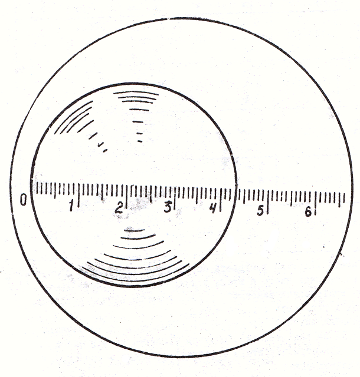

На рис. 2.2 показан способ измерения отпечатка по шкале отсчетного микроскопа. В рассматриваемом случае диаметр отпечатка равен 4,3 мм.

Измерив диаметр отпечатка, площадь поверхности отпечатка F определяют по формуле (2.2) и, зная величину приложенной силы Р, твердость определяют по формуле (2.1) или находят по табл. 2.2.

Рис. 2.2. Измерение отпечатка с помощью отсчетного микроскопа

При измерении твердости шариком D=10 мм под нагрузкой Р=29430 Н (3000 кгс) с выдержкой =10 с твердость по Бринеллю обозначают цифрами, характеризующими число твердости, и буквами НВ, например 175НВ (здесь175 – число твердости, кгс/мм2, НВ – твердость по Бринеллю). При других условиях испытания после букв НВ указывают условия испытания в следующем порядке: диаметр шарика, нагрузка и продолжительность выдержки под нагрузкой, разделенные наклонной чертой, например 200НВ5/250/30. Между числом твердости по Бринеллю НВ и пределом прочности >в> существует примерная количественная зависимость >в> = K НВ, где K – коэффициент, определенный опытным путем (табл. 2.3).

Таблица 2.2 – Твердость по Бринеллю в зависимости от диаметра отпечатка

|

Диаметр отпечатка d, 2d или 4d, мм |

Число твердости при нагрузке Р, кгс |

Диаметр отпечатка d, 2d или 4d, мм |

Число твердости при нагрузке Р, кгс |

||||

|

30D2 |

10D2 |

2,5D2 |

30D2 |

10D2 |

2,5D2 |

||

|

3,00 |

415 |

34,6 |

4,55 |

174 |

58,1 |

14,5 |

|

|

3,05 |

401 |

33,4 |

4,60 |

170 |

56,8 |

14,2 |

|

|

3,10 |

388 |

129 |

32,3 |

4,65 |

167 |

55,5 |

13,9 |

|

3,15 |

375 |

125 |

31,3 |

4,70 |

163 |

54,3 |

13,6 |

|

3,20 |

363 |

121 |

30,3 |

4,75 |

159 |

53,0 |

13,3 |

|

3,25 |

352 |

117 |

29,3 |

4,80 |

156 |

51,9 |

13,0 |

|

3,30 |

341 |

114 |

28,4 |

4,85 |

152 |

50,7 |

12,7 |

|

3,35 |

331 |

110 |

27,6 |

4,90 |

149 |

49,6 |

12,4 |

|

3,40 |

321 |

107 |

26,7 |

4,95 |

146 |

48,6 |

12,2 |

|

3,45 |

311 |

104 |

25,9 |

5,00 |

143 |

47,5 |

11,9 |

|

3,50 |

302 |

101 |

25,2 |

5,05 |

140 |

46,5 |

11,6 |

|

3,55 |

293 |

97,7 |

24,5 |

5,10 |

137 |

45,5 |

11,4 |

|

3,60 |

285 |

95,0 |

23,7 |

5,15 |

134 |

44,6 |

11,2 |

|

3,65 |

277 |

92,3 |

23,1 |

5,20 |

131 |

43,7 |

10,9 |

|

3,70 |

269 |

89,7 |

22,4 |

5,25 |

128 |

42,8 |

10,7 |

|

3,75 |

262 |

87,2 |

21,8 |

5,30 |

126 |

41,9 |

10,5 |

|

3,80 |

255 |

84,9 |

21,2 |

5,35 |

123 |

41,0 |

10,3 |

|

3,85 |

248 |

82,6 |

20,7 |

5,40 |

121 |

40,2 |

10,1 |

|

3,90 |

241 |

80,4 |

20,1 |

5,45 |

118 |

39,4 |

9,86 |

|

3,95 |

235 |

78,3 |

19,6 |

5,50 |

116 |

38,6 |

9,66 |

|

4,00 |

299 |

76,3 |

19,1 |

5,55 |

114 |

37,9 |

9,46 |

|

4,05 |

223 |

74,3 |

18,6 |

5,60 |

111 |

37,1 |

9,27 |

|

4,10 |

217 |

72,4 |

18,1 |

5,65 |

109 |

36,4 |

9,10 |

|

4,15 |

212 |

70,6 |

17,6 |

5,70 |

107 |

35,7 |

8,93 |

|

4,20 |

207 |

68,8 |

17,2 |

5,75 |

105 |

35,0 |

8,76 |

|

4,25 |

201 |

67,1 |

16,8 |

5,80 |

103 |

34,3 |

8,59 |

|

4,30 |

197 |

65,5 |

16,4 |

5,85 |

101 |

33,7 |

8,43 |

|

4,35 |

192 |

63,9 |

16,0 |

5,90 |

99,2 |

33,1 |

8,26 |

|

4,40 |

187 |

62,4 |

15,6 |

5,95 |

97,3 |

32,4 |

8.11 |

|

4,45 |

183 |

60,9 |

15,2 |

6,00 |

95,5 |

31,8 |

7,96 |

|

4,50 |

179 |

59,5 |

14,0 |

2d берется при использовании шарика диаметром 5 мм.

4d берется при использовании шарика диаметром 2,5 мм.

Таблица 2.3 - Значения коэффициента K для некоторых материалов

|

Материал |

Состояние материала |

Условия испытаний (D=10 мм) |

|

|

Латунь |

Отожженая наклепанная |

Р = 10D2 |

0,50 0,41 |

|

Алюминий |

Холоднокатаный при обжатии 5% при обжатии 10% при обжатии 90% отожженный |

Р – 2,5D2 |

0,37 0,35 0,40 0,40 |

|

Дюралюминий |

Отожженный закаленный и состаренный |

Р=10D2 Р=30D2 |

0,36-0,37 0,34-0,36 |

|

Сталь легированная 220-400 НВ |

- |

Р=30D2 |

0,33 |

|

Сталь углеродистая и легированная НВ250 |

- |

Р=30D2 |

0,34 |

При измерении твердости по Бринеллю необходимо соблюдать следующие условия:

1) действующее усилие перпендикулярно поверхности испытуемого образца;

2) поверхность образца должна быть плоской, чистой и гладкой;

3) образец должен лежать на подставке устойчиво;

4) минимальная толщина образца должна быть не менее 10-кратной глубины отпечатка;

5) расстояние от центра отпечатка до края образца должно быть не менее 2,5d, между центрами двух соседних отпечатков – не менее 4d, а для металлов с НВ 350 – 3 d и 6 d;

6) диаметры отпечатков должны находиться в пределах 0,25Dd 0,6D.

Преимущества метода Бринелля – простота и надежность в работе приборов, применяемых для определения твердости, высокая точность определения твердости, так как при достаточно большом диаметре отпечатка исключается влияние локальных факторов.

Недостатки метода:

- метод не может быть применен для испытания металлов с НВ 450;

- метод неприменим для определения твердости листовых образцов

толщиной менее 0,5…1 мм и изделий малой жесткости;

- на поверхности испытуемого изделия остаются заметные отпечатки.

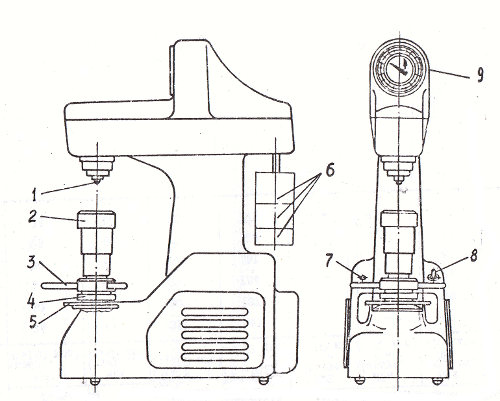

Для определения твердости по Бринеллю пользуются твердомером ТШ-2М (рис. 2.3). Прибор состоит из станины, в нижней части которой помещен винт 20 со сменными столиками 19 для испытуемых образцов. Перемещают винт вручную маховиком 21. В верхней части находится шпиндель 16 со сменными наконечниками 17. Основная нагрузка прикладывается к образцу посредством рычажной системы. На длинном плече основного рычага 6 имеется подвеска со сменными грузами 4. При нажатии пусковой кнопки освобождается рычаг и на шарик воздействует нагрузка. Время действия нагрузки устанавливается с помощью устройства, расположенного с правой стороны прибора.

Рис. 2.3. Твердомер ТШ-2М

Порядок выполнения работы

Проверить соответствие образцов требованиям.

2. По табл. 2.1 выбрать диаметр шарика, нагрузку и время выдержки под нагрузкой.

Закрепить шариковый наконечник в шпинделе.

4. Установить на подвеску требуемое для испытания количество грузов.

5. Установить нужную выдержку.

6. Установить на столик испытуемый образец и вращением маховика поднять его до касания с шариком и дальше до упора.

7. Нажать на пусковую кнопку.

8. После выключения двигателя снять образец и замерить диаметр отпечатка.

9. По величине диаметра отпечатка d (см. табл. 2.2) найти число твердости НВ. Для каждого образца провести не менее трех испытаний.

10. Результаты испытаний занести в протокол № 1 (см. приложение).

11. Вычислить предел прочности >в> испытанных материалов, результат занести в протокол № 1.

Метод Роквелла

Измерение твердости металлов и сплавов по методу Роквелла осуществляется вдавливанием алмазного конуса или стального шарика с последующим определением твердости по глубине получаемого отпечатка (ГОСТ 9013-59).

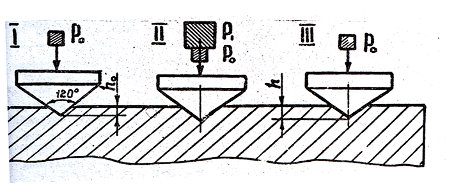

Алмазный конус с углом при вершине 120 или стальной шарик диаметром 1,588 мм (1/16) вдавливается в испытуемый образец (изделие) под действием двух последовательно прилагаемых нагрузок – предварительной Р>0>=10 кгс и общей Р, равной сумме предварительной и основной Р>1> нагрузок. Общая нагрузка Р составляет 100 кгс при вдавливании шарика и 150 или 60 кгс при вдавливании конуса.

Схема определения твердости по Роквеллу приведена на рис. 2.4.

Рис. 2.4. Схема определения твердости по Роквеллу

Твердость по Роквеллу НR вычисляют так:

,

(2.4)

,

(2.4)

где h>0> – глубина внедрения наконечника под действием предварительной нагрузки, мм; h – глубина внедрения наконечника под действием общей нагрузки, мм; k – постоянная величина, равная 0,26 мм для шарика и 0,2 мм для алмазного конуса; с – цена деления шкалы индикаторного прибора, соответствующая внедрению наконечника на 0,002 мм.

Твердость по Роквеллу выражается в условных единицах и отсчитывается по шкале индикатора непосредственно в процессе испытания.

Шкала, вид наконечника и нагрузка выбираются в зависимости от примерной твердости НВ испытуемого материала по табл. 2.4.

Твердость по Роквеллу обозначается цифрами, характеризующими число твердости, и буквами НR с указанием шкалы твердости, например 60 НRС.

В целях обеспечения единства измерений в СССР с 01.07.88 г. введены государственный специальный эталон и единая шкала твердости С>э >по Роквеллу (ГОСТ 8.064-79).

Таблица 2.4 - Выбор шкалы твердости, нагрузки и вида наконечника

|

Примерная твердость металла НВ, кгс/мм2 |

Обозначение шкалы |

Вид наконечника |

Нагрузка, кгс |

Допустимые границы измерения твердости |

|

60 – 240 |

В |

Стальной шарик |

100 |

25 – 100 |

|

240 – 495 |

С |

Конус из твердого сплава |

150 |

|

|

240 – 900 |

С |

Алмазный конус |

150 |

20 – 67 |

|

390 – 900 |

А |

Алмазный конус |

60 |

70 – 90 |

Твердость, измеренную по шкале С>э>, воспроизводимой этим эталоном, обозначают НRС>э> в отличие от обозначения НRС, ранее применявшегося в промышленности СССР. Для перевода чисел твердости НRС в числа твердости НRС>э> существует специальная таблица.

По сравнению с методом Бринелля метод Роквелла является более универсальным, так как позволяет испытывать металлы и сплавы любой твердости, включая твердые сплавы. По методу Роквелла можно также определять твердости сравнительно тонких образцов (толщиной до 0,4 мм). Наличие индикаторного прибора позволяет определить число твердости непосредственно отсчетом по шкале и тем самым делает этот метод более производительным, однако точность определения числа твердости ниже, поэтому надо проводить несколько замеров и определять среднюю величину.

Для сравнения твердости металлов, испытанных различными методами, в табл. 2.5 приведены приближенные соотношения между числами твердости.

Таблица 2.5 - Соотношение между числами твердости

|

Твердость по Бринеллю НВ (D=10 мм, Р=3000 кгс) |

Твердость по Роквеллу |

Твердость по Виккерсу НV (Р=5-100 кгс) |

|||

|

НRС (конус, Р=150 кгс) |

НRА (конус, Р=60 кгс) |

НRВ (шарик, Р=100 кгс) |

|||

|

780 |

72 |

89 |

- |

1220 |

|

|

745 |

70 |

87 |

- |

1116 |

|

|

712 |

68 |

86 |

- |

1022 |

|

|

682 |

66 |

85 |

- |

941 |

|

|

653 |

64 |

84 |

- |

868 |

|

|

627 |

62 |

83 |

- |

804 |

|

|

601 |

60 |

82 |

- |

746 |

|

|

578 |

58 |

81 |

- |

694 |

|

|

555 |

56 |

79 |

- |

649 |

|

|

534 |

54 |

78 |

- |

606 |

|

|

514 |

52 |

77 |

- |

587 |

|

|

495 |

50 |

76 |

- |

551 |

|

|

477 |

49 |

76 |

- |

534 |

|

|

461 |

48 |

75 |

- |

502 |

|

|

444 |

46 |

74 |

- |

473 |

|

|

429 |

45 |

73 |

- |

460 |

|

|

415 |

44 |

72 |

- |

435 |

|

|

409 |

43 |

72 |

- |

423 |

|

|

401 |

42 |

71 |

- |

412 |

|

|

388 |

41 |

71 |

- |

401 |

|

|

375 |

40 |

70 |

- |

390 |

|

|

363 |

39 |

70 |

- |

380 |

|

|

352 |

38 |

69 |

- |

361 |

|

|

341 |

37 |

68 |

- |

344 |

|

|

331 |

36 |

68 |

- |

335 |

|

|

321 |

35 |

67 |

- |

320 |

|

|

311 |

34 |

67 |

- |

312 |

|

|

302 |

33 |

67 |

- |

305 |

|

|

293 |

31 |

66 |

- |

291 |

|

|

286 |

30 |

66 |

- |

285 |

|

|

277 |

29 |

65 |

- |

278 |

|

|

269 |

28 |

65 |

- |

272 |

|

|

262 |

27 |

64 |

- |

261 |

|

|

255 |

26 |

64 |

- |

255 |

|

|

248 |

25 |

63 |

- |

250 |

|

|

241 |

24 |

63 |

100 |

240 |

|

|

235 |

23 |

62 |

99 |

235 |

|

|

228 |

22 |

62 |

98 |

226 |

|

|

223 |

21 |

61 |

97 |

221 |

|

|

217 |

20 |

61 |

97 |

217 |

|

|

212 |

19 |

60 |

96 |

213 |

|

|

207 |

18 |

60 |

95 |

209 |

|

|

202 |

16 |

59 |

93 |

201 |

|

|

196 |

15 |

58 |

94 |

197 |

|

|

192 |

- |

58 |

93 |

190 |

|

|

187 |

- |

57 |

92 |

186 |

|

|

183 |

- |

56 |

91 |

183 |

|

|

179 |

- |

56 |

89 |

177 |

|

|

174 |

- |

55 |

87 |

174 |

|

|

170 |

- |

- |

86 |

171 |

|

|

166 |

- |

- |

85 |

165 |

|

|

163 |

- |

- |

84 |

162 |

|

|

159 |

- |

- |

83 |

159 |

|

|

156 |

- |

- |

82 |

154 |

|

|

153 |

- |

- |

81 |

152 |

|

|

149 |

- |

- |

80 |

149 |

|

|

146 |

- |

- |

79 |

146 |

|

|

143 |

- |

- |

78 |

143 |

|

|

140 |

- |

- |

77 |

- |

|

|

137 |

- |

- |

76 |

- |

|

|

134 |

- |

- |

74 |

- |

|

|

131 |

- |

- |

72 |

- |

|

|

128 |

- |

- |

71 |

- |

|

|

125 |

- |

- |

70 |

- |

Общий вид прибора ТК-2М для определения твердости по Роквеллу приведен на рис. 2.5.

Нагрузка на наконечник 1 создается с помощью грузов 6, подвешенных к системе рычагов. Весь процесс испытания осуществляется приводом, работающим от электродвигателя, с помощью которого прикладывают и снимают нагрузку на наконечник.

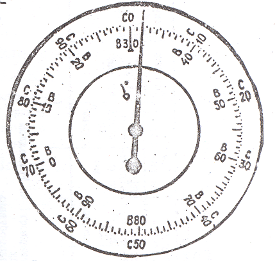

Индикаторный прибор 9 служит для отсчета числа твердости. На его циферблате (рис. 2.6) нанесены две шкалы: красная В и черная С, имеющие по 100 делений каждая.

Шкала В смещена относительно шкалы С на 30 делений в направлении, противоположном движению стрелки индикатора при внедрении наконечника.

Рис. 2.5. Общий вид твердомера ТК-2М

Рис. 2.6. Индикаторный прибор твердомера ТК-2М

Порядок выполнения работы

Проверить соответствие образцов требованиям.

По табл. 2.4 выбрать шкалу, нагрузку и вид наконечника.

3. Включить прибор тумблером 8 (см. рис. 2.5), при этом должна загореться сигнальная лампочка 7.

4. Проверить соответствие груза выбранному наконечнику и шкале, по которой предполагается проводить измерение.

5. Установить испытуемый образец на столик 2 прибора.

6. Вращением рукояток маховика 3 плавно подвести испытуемый образец до соприкосновения с наконечником, а затем дальнейшим вращением произвести предварительное нагружение. При этом малая стрелка должна совпасть с красной точкой на циферблате, а большая – принять вертикальное положение. Если малая стрелка индикатора перейдет за красную точку, необходимо повторить испытание. Вращением барабана 4 совместить нуль черной шкалы с большой стрелкой индикатора (при любом наконечнике).

7. Плавным нажатием руки на клавишу 5 включить привод механизма нагружения.

8. После окончания цикла нагружения отсчитать твердость по выбранной шкале индикатора.

9. Опустить предметный столик вращением маховика 3 против часовой стрелки и снять образец.

Результаты испытаний занести в протокол № 2 (см. приложение).

Для каждого образца провести не менее трех испытаний.

Определить среднее число твердости.

11. Перевести числа твердости по Роквеллу в числа твердости по Бринеллю, полученные значения НВ занести в протокол № 2.

Приложение

Протокол № 1. Определение твердости по Бринеллю Марка прибора

Результаты испытаний

|

Материал и толщина образца , мм |

Диаметр шарика D, мм |

Нагрузка Р, кгс |

Время выдержки , с |

Первое определение |

Второе определение |

Третье определение |

Среднее число твердости НВ, кгс/мм2 |

Предел прочности >в>, кгс/мм2 |

|||

|

Диаметр отпечатка d, мм |

Число твердости НВ, кгс/мм2 |

Диаметр отпечатка d, мм |

Число твердости НВ, кгс/мм2 |

Диаметр отпечатка d, мм |

Число твердости НВ, кгс/мм2 |

||||||

|

|

Протокол № 2. Определение твердости по Роквеллу Марка прибора

Результаты испытаний

|

Материал и толщина образца , мм |

Наконечник |

Нагрузка Р, кгс |

Шкала |

Число твердости по Роквеллу НR |

Среднее число твердости по Роквеллу НR |

Число твердости по Бринеллю НВ, кгс/мм2 |

||

Лабораторная работа № 3

Методы исследования качества, структуры и свойств металлов и сплавов

Цель работы

Изучить сущность, возможности и методику выполнения основных видов макроструктурного и микроструктурного анализа металлов и сплавов.

Приобрести знания и навыки в приготовлении макрошлифов и проведении макроструктурного анализа.

Изучить схему, устройство и возможности оптического металлографического микроскопа, а также применяемых вспомогательных устройств.

Приобрести знания и навыки в приготовлении микрошлифов и выполнении микроструктурного анализа.

Макроструктурный анализ металлов и сплавов

Макроструктурный

анализ

это исследование

полуфабрикатов или готовых

изделий в целях выявления дефектов

структуры или особенностей строения

невооруженным глазом, с помощью лупы

или инструментального микроскопа (при

небольших увеличениях

до 30-кратного). Существует два вида

исследований: а) без применения травителей

и б) с применением травителей для создания

рельефа или окрашивания поверхности

образцов, деталей или их сечений.

готовых

изделий в целях выявления дефектов

структуры или особенностей строения

невооруженным глазом, с помощью лупы

или инструментального микроскопа (при

небольших увеличениях

до 30-кратного). Существует два вида

исследований: а) без применения травителей

и б) с применением травителей для создания

рельефа или окрашивания поверхности

образцов, деталей или их сечений.

Образец детали или ее элемент, специально вырезанный и приготовленный для анализа (опиливанием и шлифованием), называют макрошлифом.

Без предварительного травления могут быть выявлены дефекты или особенности структуры: поверхностные трещины, шлаковые раковины, плены; внутренние газовые пузыри, усадочные раковины, крупные непровары в сварных соединениях, а также определены вид, характер и предварительные причины изломов.

Для анализа изломов необходимо знать их типы и характеристику.

Вязкое разрушение имеет матовый оттенок без ярко выраженного металлического блеска (рис. 3.1). Образец или деталь перед разрушением приобретает значительную местную пластическую деформацию, сопровождающуюся образованием шейки.

При больших увеличениях в электронном микроскопе в изломе видны сферические ячейки, представляющие собой локальные очаги разрушения с удлинением перемычек вокруг них. Микроструктура такого разрушения называется чашечной.

Рис. 3.1. Вязкое разрушение

Чисто вязкие разрушения встречаются довольно редко (в свинце, тантале). Цилиндрические образцы в месте образования шейки имеют, как правило, зону отрыва в центральной части и зону скольжения в виде чаши в периферийной части. Материал с вязким разрушением обеспечивает большую надежность конструкции. При разрушении вязкого материала требуется затрата значительной работы. В местах концентрации напряжений в результате локальной микродеформации материал упрочняется и разрушение предотвращается или оно происходит при более высоких напряжениях.

Хрупкое разрушение характеризуется малой работой разрушения, затрачиваемой только на упругую деформацию (рис. 3.2). Теоретически такого рода разрушения могут происходить при напряжениях, значительно больших пределов текучести (для идеальных кристаллов, не содержащих концентраторов напряжений). В реальных условиях при наличии в металлах дефектов кристаллического строения, концентраторов напряжений, неблагоприятного сочетания температурно-скоростных факторов нагружения хрупкие разрушения могут наблюдаться при напряжениях, равных 0,7 >s >(предела текучести), а иногда и при 0,4…0,5 >s >. Хрупкие разрушения происходят без заметной пластической деформации путем отрыва или скола.

Поверхность излома ориентирована перпендикулярно максимальным растягивающим напряжениям. Излом имеет кристаллический характер и металлический блеск. Разрушение может происходить по телу зерен (транскристаллический излом) или по границам зерен (межкристаллический излом). При больших увеличениях в электронном микроскопе хрупкие разрушения имеют «ручьистое» строение поверхности излома. Они часто являются причиной аварий крупных судов, мостов и других конструкций и сооружений.

Рис. 3.2. Хрупкое разрушение

Квазихрупкие разрушения характеризуются отсутствием шейки и наличием равномерной деформации. Они наблюдаются во всех литейных алюминиевых и магниевых сплавах, в деформированных сталях и других сплавах.

Усталостное разрушение является причиной около 30…90% всех авиационных аварий (рис. 3.3). Оно развивается под действием растягивающих напряжений при знакопеременных нагрузках.

Рис. 3.3. Усталостное разрушение

Излом имеет две зоны. Первая зона – зарождение и постепенное распространение трещины с гладкими притертыми стенками, причем разрушение начинается от ярко выраженного фокуса. Вторая зона – окончательное хрупкое разрушение. Поверхность излома имеет кристаллическую шероховатую структуру. Так как усталостные разрушения наблюдаются в плоскости, нормальной к приложенным нагрузкам, то все причины, способствующие образованию или увеличению дефектов на поверхности (низкая чистота поверхности, наличие концентраторов напряжений, трение, монотонный или циклический нагрев), вызывают снижение усталостной прочности.

Усталостную прочность повышают:

а) термическая обработка сплавов, создающая более однородную дисперсную структуру с благоприятным распределением микронапряжений;

б) обдувка дробью или обкатка роликом, создающие напряжения сжатия в поверхностном слое;

в) азотирование, также создающее в поверхностном слое остаточные напряжения сжатия;

г) другие факторы.

Исследование макроструктуры сплавов с применением травления

Для исследования применяют поверхностное и глубокое травление. Поверхностное травление не создает рельефа и сопровождается окрашиванием отдельных зон с различной интенсивностью. Его применяют для исследования макрошлифов, в которых наблюдается резкая разнородность в химическом составе или структуре (сварка, химико-термическая обработка и др.). Температура травления – комнатная, время – 10–100 с, реактивы –относительно слабые (для сталей – 5%-ный раствор HNO>3>, CuCl>2>, для алюминиевых сплавов – 10%-ный раствор NaOH).

Глубокое травление, создающее на поверхности микрорельеф, применяется для деталей и макрошлифов с однородной структурой (литье, кованые детали). Время травления – до двух часов, температура травления – 80…100С, реактивы – концентрированные.

Поверхностным травлением макрошлифов выявляют:

– химическую неоднородность на сечениях сварных швов; на сечениях деталей, поверхностный слой которых подвергнут диффузионному насыщению различными элементами: углеродом (цементация), азотом (азотирование), кремнием (силицирование), алюминием (алитирование), бором (борирование) и др.;

– структурную неоднородность (на макрошлифах, имеющих сварные швы, поверхностную закалку и др.);

– величину зерна макроструктуры (в тех случаях, когда зерно очень крупное и может быть рассмотрено невооруженным глазом, например, при неоднородной пластической деформации и последующей рекристаллизации алюминиевых и некоторых других сплавов);

газовую пористость слитков или литых деталей.

Глубоким травлением макрошлифов выявляют:

– структуру слитков и кованых деталей (размер и направление дендритных (древовидных) первичных кристаллов и др.);

– волокнистость в строении металлов и сплавов, которая чаще всего появляется в результате вытяжки (раскатки) примесей и неметаллических включений. По характеру волокнистости можно определить способ производства детали.

Выполняя отпечаток на фотобумаге по методу Баумана, можно установить распределение серы в сталях. С помощью этого метода можно сделать качественный анализ распределения серы и определить, где располагается место скопления серы и каково относительное количество серы (много, мало). Его применяют для контроля технологического процесса производства полуфабрикатов и выборочного контроля качества готовых деталей.

Задание и методические рекомендации

1. Ознакомиться с описанием лабораторной работы и согласно разработанной форме записать в журнал-отчет основные положения.

2. Изучить виды изломов. Пользуясь комплектом изломов, плакатами и фотографиями, ознакомиться с различными изломами, дать их характеристику и зарисовать.

3. Определить структурную или химическую неоднородность в цементированных деталях или в деталях с поверхностной закалкой.

Макрошлиф зачищают на наждачной шкурке, протирают сухой ветошью и опускают в реактив или протравливают ваткой с помощью пинцета в течение 1020 с. Чаще всего применяют такие реактивы: 5%-ный раствор HNO>3> или 10%-ный раствор персульфата аммония (NH>4>)>2>S>2>O>8>. После травления, пока шлифы мокрые, запомнить и сразу же зарисовать структуру. Указать в отчете название детали, марку стали, толщину и природу слоя, режим травления и реактив. Дать заключение о качестве детали.

Если необходимо сохранить результаты анализа детали, ее промывают, быстро просушивают и покрывают лаком.

4. Изучить структуру и качество сварных соединений.

Макрошлиф зачистить и протравить 5%-ным раствором HNO>3> или реактивом, состоящим из смеси CuCl>2> и NH>4>Cl. Медь, восстановленная железом, покрывает поверхность шлифа. В тех местах, где медное покрытие имеет меньшую плотность или несплошность (рыхлоты, микротрещины, газовые пузыри), хлористый аммоний лучше проникает в поверхностный слой макрошлифа и интенсивнее протравливает зоны дефектов. Шлиф промыть ватным тампоном, сделать вывод о виде и качестве сварного соединения.

В отчете следует зарисовать внешний вид протравленного макрошлифа, описать тип сварного соединения по способу разделки кромок (V- , Х-, )

Т-образные, сварка встык и др.), записать размеры зоны термического влияния (если она обнаружена), дать заключение о качестве сварного соединения.

5. Выявить разнозернистость структуры сплавов после горячей обработки давлением с неоднородной деформацией.

Приготовить макрошлиф, протравить реактивом для поверхностного травления, зарисовать эскиз детали с разнозернистой структурой, указать размеры зоны макрошлифа с крупным зерном и максимальный размер зерен, дать заключение о качестве детали. Как правило, разнозернистость выявляется в алюминиевых сплавах.

6. Установить волокнистость строения в деталях, полученных штамповкой или изготовленных механической обработкой. Подготовить макрошлиф, протравить (стали – 10%-ным раствором (NH>4>)>2>S>2>O>8>, алюминиевые сплавы 10%-ным раствором NaOH в воде), нарисовать схему распределения волокон, записать название детали. Дать заключение о способе производства и качестве детали (качество детали считается неудовлетворительным, если волокно подходит близко к поверхности или выходит на нее, а также, если волокно слишком ярко выражено).

7. Определить наличие и распределение серы в стальной детали.

Зачистить, протереть (промыть) и установить макрошлиф на фотобумагу, смоченную предварительно 5%-ным раствором серной кислоты. Держать в прижатом положении 2–3 мин. Между материалом макрошлифа, серной кислотой и фотобумагой протекают следующие реакции:

MnS+H>2>SO>4>→MnSO>4>+H>2>S,

H>2>S+2AgBr→2HBr+Ag>2>S,

где MnS – включения в стали; AgBr – бромистое серебро фотобумаги; Ag>2>S – окрашенное в коричневый цвет соединение, которое на фотобумаге повторяет геометрию, распределение и интенсивность включений серы. Выявление серы на фотобумаге называется методом отпечатка по Бауману.

В журнал-отчет вклеить отпечаток или нарисовать его, записать название детали, дать характеристику включений серы: а) много или мало; б) мелкие или крупные; в) распределение включений по сечению детали – равномерное, неравномерное и т.д. Дать заключение о качестве детали.

Микроструктурный анализ металлов и сплавов

Микроструктурный анализ заключается в исследовании строения (структуры) металлов и сплавов с помощью оптических металлографических микроскопов с увеличением от 50 до 1500 раз или с помощью электронных микроскопов со значительно большими увеличениями.

С помощью микроанализа можно определить следующие особенности структуры:

1) тип и балл неметаллических включений в сплавах;

2) величину и форму зерен;

3) размер, форму и расположение структурных составляющих (карбидов, графитовых включений и др.);

4) микродефекты металла либо сплава (микротрещины, раковины);

5) структуру поверхностных слоев (после химико-термической обработки, поверхностной закалки и т.п.).

С применением специальных устройств выполнить измерение микрообъектов (глубину поверхностных слоев, толщину плакирующего слоя и др.).

Микроскопический анализ включает в себя приготовление микрошлифов и исследование их с помощью металлографического микроскопа.

Приготовление микрошлифов

Микрошлифом называется образец металла или сплава, поверхность которого специально подготовлена для микроанализа.

Вырезку образца проводят на станке или ножовкой, применяя обильное охлаждение во избежание нагрева образца (нагрев может изменить структуру). Удобны образцы диаметром 10…12 мм и высотой 7...8 мм или прямоугольные образцы с основанием 12x12 мм и высотой 10 мм. Образцы небольшого сечения (проволока, листы и др.) монтируют заливкой в специальные оправки или в струбцины.

Шлифовку выполняют вручную или на стенках с последовательным применением шлифовальных шкурок разной зернистости. Начинают шлифовку на самой грубой шкурке и заканчивают на самой тонкой. С переходом от одной шкурки к другой направление шлифовки изменяют на 90. Затем шлиф тщательно промывают водой и полируют.

Полировку осуществляют на полировальных станках с вращающимися кругами, обтянутыми фетром или сукном. На круг поливают водную суспензию окиси хрома, алюминия или магния. Отполированный шлиф промывают водой и спиртом, а затем просушивают фильтровальной бумагой или струей теплого воздуха. Хорошо отполированный шлиф имеет зеркальную поверхность.

Непосредственно после полировки при микроструктурном анализе можно обнаружить наличие и распределение в металле или сплаве неметаллических включений (сульфидов, оксидов и др.). Они не отражают лучей света и видны в поле зрения микроскопа в виде темных точек или пятен различной величины и формы. Металлическая основа микрошлифа представляется однородным светлым полем. Чтобы предохранить поверхность от окисления, образцы хранят в эксикаторе с хлористым кальцием.

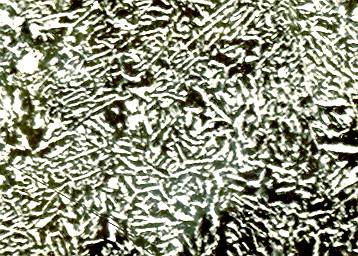

Структура металла выявляется только после травления микрошлифа специальным реактивом, т.е. после действия растворов кислот, щелочей, солей. При травлении неоднородные участки металла или сплава становятся видимыми под микроскопом. Сущность процесса выявления структуры металла или сплава травлением заключается в различной степени взаимодействия (растворения или окрашивания) отдельных структурных составляющих. Границы зерен, как правило, травятся сильнее вследствие их химической неоднородности и отчетливо выявляются под микроскопом (рис. 3.4).

Рис. 3.4. Схема получения изображения от протравленного микрошлифа

Лучи света, отраженные от наклонных поверхностей канавок на границах зерен, рассеиваются и не попадают в поле зрения, поэтому границы зерен видны на микрошлифе в виде темных линий.

Плоские участки зерен хорошо отражают свет и остаются светлыми. Различные структурные составляющие травятся на разную глубину и хорошо выявляются после травления.

Травление осуществляют погружением шлифа в реактив на определенное время (560 с). Признаком протравливания является потускнение поверхности. После травления микрошлиф промывают водой, протирают ватой, смоченной спиртом, а затем просушивают, прикладывая фильтровальную бумагу или слегка протирая сухой ватой.

В результате травления должно быть четкое выявление микроструктуры. Если структура недостаточно выявлена, шлиф недотравлен и его травят повторно. Если структура получается слишком темная, то шлиф перетравлен, в этом случае его надо переполировать и снова протравить, уменьшив время травления или ослабив концентрацию реактива.

Для ускорения полирования и облегчения травления в последнее время применяют электрополировку и электротравление. Некоторые реактивы, используемые для травления микрошлифов, приведены в табл. 3.1.

Таблица 3.1 - Реактивы для травления сталей, чугунов и сплавов цветных металлов

|

Наименование реактива |

Состав реактива |

Назначение реактива |

|

Спиртовой раствор азотной кислоты |

3…5 cм3 HNO>3> на 100 см3 этилового спирта |

Для травления углеродистых и среднелегированных сталей и чугунов |

|

Соляно-кислый раствор хлорного железа |

10 г FeCl>3> на 25 см3 HCl и 100 см3 H>2>O |

Для травления сплавов на медной основе |

|

Раствор едкого натра |

10 г NaOH на 100 см3 H>2>O |

Для травления сплавов на алюминиевой основе |

|

Царская водка |

Три части HCl на одну часть HNO>3> |

Для травления аустенитных сталей и жаропрочных сплавов |

Устройство металлографического микроскопа

В металлографическом микроскопе изображение получают путем отражения света от плоской поверхности микрошлифа (рис. 3.5).

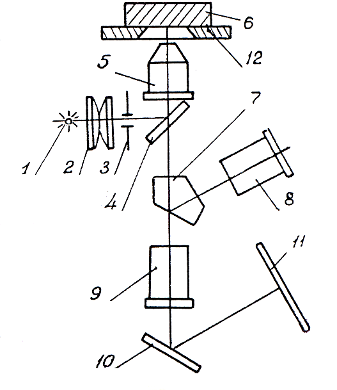

Рис. 3.5. Принципиальная оптическая схема металлографического микроскопа: 1 – источник света, 2 – конденсор, 3 – диафрагма, 4 – плоскопараллельная пластинка, 5 – объектив, 6 – микрошлиф, 7 – призма полного внутреннего отражения, 8 – окуляр, 9 – фотоокуляр, 10 – зеркало, 11 – фотопластинка, 12 – предметный столик

Конденсор 2 и диафрагма 3 служат для создания узкого параллельного пучка света. Плоскопараллельная пластинка 4 и призма полного отражения 7 служат для изменения направления световых лучей. При фотографировании призму 7 выдвигают.

Увеличение создается двумя системами линз: объективом 5 и окуляром 8. Общее увеличение микроскопа равно: V = V>об>V>ок>, где V>об> – увеличение объектива, V>ок> – увеличение окуляра.

Обычно объективы имеют увеличение от 3 до 90. Окуляры увеличивают отображение, создаваемое объективом. Основной характеристикой окуляра является собственное увеличение. У обычных окуляров собственное увеличение находится в пределах от 3 до 20.

Качество изображения зависит не только от тщательности приготовления микрошлифа, но и от используемой оптики. Четкость изображения зависит также от разрешающей способности микроскопа.

Под разрешающей способностью микроскопа понимают наименьшее расстояние между двумя точками, при котором они видны раздельно.

Разрешающую способность определяют по формуле

,

,

где – длина волны видимого спектра; d – разрешаемое расстояние; n – показатель преломления, для воздуха n = 1, – отверстный (апертурный) угол объектива.

Произведение А = nsin называется апертурой.

При рассмотрении объектов через воздух ( n =1; А = 1; = 0,4 мкм )

мкм.

мкм.

Интервал увеличений, при котором две разрешаемые точки отчетливо воспринимаются глазом, называется полезным увеличением микроскопа. Максимальное полезное увеличение микроскопа (М) определяют по формуле

М = P/d,

где d – разрешаемое расстояние; P – наименьшее разрешаемое расстояние человеческого глаза (обычно P = 300 мкм).

Таким образом, М = 300/0,24 = 1250.

Для иммерсионных объективов, в которых объекты рассматривают через кедровое масло (n = 1,5; А = 1,4), получают d = 0,2 мкм и соответственно М = 1500.

Различные увеличения при рациональных комбинациях объективов и окуляров микроскопа МИМ-7 приведены в табл. 3.2.

Повышение степени увеличения оптического микроскопа свыше 1500х для видимого света нецелесообразно, так как не приводит к выявлению новых деталей структуры.

Таблица 3.2 - Увеличения при рациональных комбинациях объективов и окуляров микроскопа МИМ-7

|

Объективы |

На матовом стекле |

При визуальном наблюдении |

||||||

|

Окуляры |

||||||||

|

7х |

10х |

15х |

7х |

10х |

15х |

20х |

||

|

F=23,2 |

А=0,17 |

(70) |

120 |

160 |

(60) |

90 |

130 |

170 |

|

F=13,89 |

А=0,30 |

(115) |

200 |

270 |

(100) |

140 |

200 |

300 |

|

F=8,16 |

А=0,37 |

200 |

340 |

450 |

170 |

240 |

360 |

500 |

|

F=6,16 |

А=0,65 |

(260) |

440 |

600 |

(250) |

320 |

500 |

(650) |

|

F=2,77 |

А=1,25 |

575 |

1000 |

1350 |

500 |

720 |

1080 |

(1440) |

|

F=2,79 |

А=1,00 |

575 |

1000 |

(1350) |

500 |

720 |

1080 |

(1440) |

увеличение в скобках применять не рекомендуется.

Для получения желаемого увеличения микроскопа надо, пользуясь табл. 3.2, выбрать необходимые объектив и окуляр, взять их из комплекта к микроскопу и установить в соответствующие тубусы.

Для увеличения разрешающей способности микроскопа можно использовать ультрафиолетовую часть спектра (0,4 мкм), но, с одной стороны, это усложняет технику анализа, а с другой не дает значительного увеличения.

Для получения существенно большей разрешающей способности необходимо пользоваться электронным микроскопом. Современные электронные микроскопы дают качественную картину при увеличениях до х200000 и более.

Вспомогательные устройства микроскопа

При проведении количественных исследований (определение величины зерна, глубины цементированного слоя и др.) пользуются окулярными вкладышами. Это стеклянные пластинки, на которые нанесены шкала, перекрестие, квадратная сетка и т.п. Эти пластинки вставляются в окуляр между линзами. Окуляр с измерительным вкладышем называется окуляром-микрометром. Расстояние между делениями шкалы окуляра-микрометра обычно равно 0,1 мм. Так как окуляры могут применяться в комбинации с различными объективами, то для каждого увеличения необходимо определять цену деления окуляра-микрометра. Для этой цели служит объект-микрометр, который представляет собой пластинку со шкалой. На шкале нанесено 100 делений, расстояние между делениями равно 0,01 мм, а общая длина шкалы 1 мм.

Цену деления окуляра-микрометра определяют следующим образом. На предметный столик помещают объект-микрометр шкалой вниз. Наблюдая в окуляр-микрометр, вращением макрометрического и микрометрического винтов наводят на резкость шкалу объекта-микрометра, перемещая глазную линзу в тубусе, получают четкое изображение шкалы окуляра. С помощью грубой и микрометрической подач получают резкое изображение шкалы объекта-микрометра. Вращением окуляра совмещают шкалу окуляра-микрометра со шкалой объекта-микрометра и устанавливают параллельно штрихи обеих шкал.

Подсчитывают, в какое число делений окуляра-микрометра укладывается определенное число делений шкалы объекта-микрометра. Цену деления окуляра-микрометра определяют по формуле

,

,

где Ц>об >= 0,01 мм – цена деления шкалы объекта-микрометра;

А>об> – число совмещенных делений объекта-микрометра;

А>ок> – число совмещенных делений окуляра-микрометра.

Например, при данном увеличении 60 делений шкалы объекта-микрометра занимают 30 делений шкалы окуляра-микрометра. Цена деления объекта-микрометра при данном увеличении

мм/дел.

мм/дел.

Задание и методические рекомендации

1. Изучить содержание лабораторной работы и записать в журнал-отчет основные ее положения.

2. Отполировать, промыть и высушить микрошлиф. Исследовать его под микроскопом при 100-кратном увеличении, зарисовать видимые неметаллические включения и сравнить со стандартной шкалой, которая имеет такое же увеличение. Определить тип и балл неметаллических включений.

3. Протравить шлиф технического железа в 4%-ном водном растворе HNO>3>, промыть, высушить и исследовать структуру под микроскопом при 100-кратном увеличении. Зарисовать структуру и определить номер зерна, пользуясь шкалой ГОСТа.

Обычно пользуются 10-балльной шкалой для определения номера зерна в сталях. Однако следует знать, что стандартная шкала величин зерна в сталях содержит 18 номеров (от № -3, включая нулевое зерно, до № 14). Номера зерен от 1 до 10 выявляют путем визуального сравнения структуры при стократном увеличении микроскопа со стандартной шкалой, данной для такого же увеличения.

Номера зерна от -3 до 0 (более крупные) определяют при двадцатипятикратном увеличении микроскопа. При этом они соответствуют номерам

1–4 десятибалльной шкалы. Номера зерна от 11до 14 определяют при четырехсоткратном увеличении микроскопа. Они соответствуют номерам 7 – 10 той же десятибалльной шкалы.

4. Определить толщину защитного покрытия – плакированного слоя алюминиевого сплава. Нарисовать схемы настройки и отсчета.

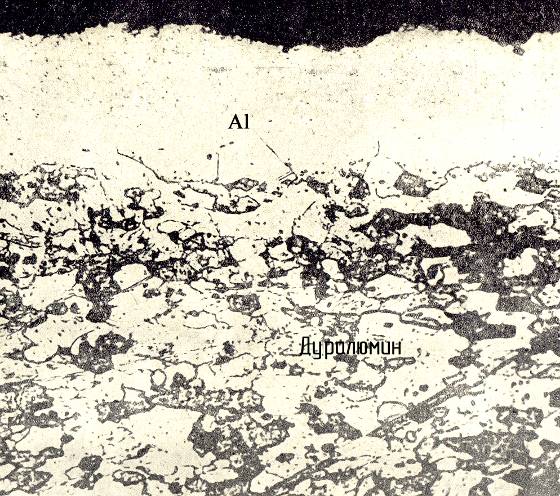

На рис. 3.6 показана микроструктура плакированного дуралюмина. Микроструктура состоит из тонкого слоя чистого алюминия толщиной 0,02…0,03 мм и сердцевины. Сердцевина представляет собой зерна пересыщенного твердого раствора на основе алюминия (с выделившимися вследствие старения мельчайшими частицами CuAl>2>, фазы S(Al>2>CuMg ) и темных нерастворившихся частиц соединений железа).

Рис. 3.6. Плакированный дуралюмин, х1000

Контрольные вопросы

Что представляет собой макроструктурный анализ металлов и сплавов? Что выявляется с его помощью?

Какие вы знаете виды разрушений, чем они характеризуются?

Чем характеризуется поверхностное травление и для чего оно применяется? Для чего используется глубокое травление?

Как определяется наличие и распределение серы в сталях методом отпечатка по Бауману?

Что представляет собой микроструктурный анализ? Что можно выявить с его помощью? Каков порядок приготовления микрошлифов?

Какие реактивы применяют для выявления структуры в различных сплавах?

Что представляет собой разрешающая способность и полезное увеличение микроскопа? Как можно повысить полезное увеличение микроскопа?

8. Что представляет собой окуляр-микрометр и объект-микрометр? Как определяется цена деления окуляра-микрометра с помощью объекта-микрометра?

Как определяется балл неметаллических включений в сталях?

Как определяется номер зерна в сталях? Сколько всего номеров зерна в сталях в соответствии с ГОСТом?

Лабораторная работа № 4

Пластическая деформация и рекристаллизация металлов

Цель работы

1. Изучить механизм пластической деформации монокристаллов и поликристаллических металлов и сплавов. Экспериментально определить зависимость механических свойств металлов и сплавов от степени пластической деформации.

2. Исследовать влияние температуры нагрева на свойства деформированного металла.

Экспериментально определить температуру начала рекристаллизации и критическую степень деформации заданного сплава.

Содержание работы

При различных технологических операциях (ковке, штамповке, прокатке) в металлах и сплавах возникают значительные структурные изменения, вызываемые смещением атомов в кристаллической решетке. Степень смещения атомов зависит от величины действующих напряжений. Небольшие смещения атомов, полученные при малых деформирующих напряжениях, могут быть обратимыми, т.е. после снятия нагрузки атомы возвращаются на свои прежние места. Деформация в таком случае называется упругой, и поскольку она не сопровождается остаточными изменениями в структуре, свойства деформированных металлов не изменяются.

При увеличении напряжения выше предела упругости наблюдаются значительные смещения атомов относительно положений равновесия. После снятия нагрузки атомы не возвращаются в свои прежние положения – это приводит к изменению свойств материалов. Остаточная деформация называется пластической.

Атомно-кристаллическое строение металлов

Металлы имеют кристаллическую структуру, состоящую из правильно расположенных в пространстве ионов, которые образуют простые геометрические фигуры (куб, октаэдр, ромбические и гексагональные призмы и т.п.), и свободно движущихся между ними валентных электронов.

Реальная структура промышленных сплавов в большинстве случаев представляет собой совокупность большого количества отдельных кристаллов неправильной формы зерен или кристаллов с различной их ориентацией в пространстве. Зерна состоят из отдельных фрагментов, разориентированных относительно друг друга на несколько градусов, а фрагменты из блоков с углами разориентировки в несколько минут. Внутри блоков структура близка к идеальной.

Механизм пластической деформации монокристаллов

Межатомные силы в кристаллических телах складываются из электростатических сил притяжения и отталкивания. Равнодействующая этих сил на некотором межатомном расстоянии равна нулю.

При сближении атомов (ионов) возрастают силы отталкивания, а при удалении появляются силы притяжения. Соотношение этих сил и определяет упругость и пластичность тела при воздействии на него внешних усилий.

Основное свойство упругой деформации состоит в том, что после снятия нагрузки деформация исчезает, т.е. деформированное тело восстанавливает свою форму и размеры. Пластическая деформация является остаточной, если после снятия нагрузки форма и размеры тела не восстанавливаются. Можно говорить, что в области упругих деформаций кристалл «помнит» свои размеры и форму, а в области пластических деформаций такая «память» нарушается.

В монокристалле под воздействием внешних усилий пластическая

деформация осуществляется методом скольжения или двойникования (рис. 4.1).

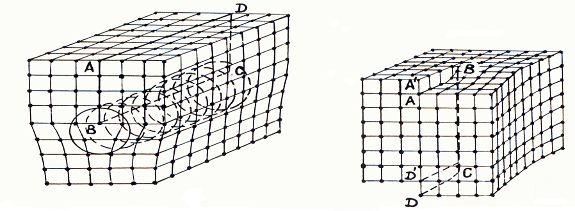

рис. 4.1. Схема пластического сдвига в идеальной кристаллической решетке:а, б, в – скольжение; АА – плоскость скольжения; г – двойникование; ББ – плоскость двойникования

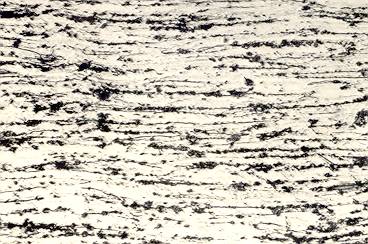

Деформация металлов путем скольжения (рис. 4.1, а – в) наблюдается наиболее часто. При скольжении происходит многократный сдвиг одной части кристаллической решетки относительно другой на один параметр решетки вдоль плоскости скольжения АА или вдоль других плоскостей, параллельных данной плоскости. Скольжение происходит вдоль плоскостей, наиболее плотно упакованных ионами. Смещение атомов по плоскостям скольжения в процессе пластической деформации проявляется в виде линий скольжения, которые наблюдаются под микроскопом. Чем больше степень деформации, тем гуще располагаются линии скольжения. При больших деформациях они почти сливаются. Видимая при малом увеличении линия скольжения в действительности представляет собой целую группу линий, расположенных друг от друга на малых расстояниях. Если скольжение происходит по нескольким системам одновременно, то на микрошлифе выявляются сетки из линий скольжения.

При двойниковании происходит поворот одной части кристаллической решетки относительно другой на некоторый угол , отсчитываемый от плоскости двойникования ББ.