Контроль качества изделий

Министерство образования и науки РФ

ГОУ ВПО Казанский государственный технический университет им.Туполева

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

По дисциплине «МЕТРОЛОГИЯ.СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ»

Работу выполнил

студент «КТОАМП»

Максимов Антон

Работу проверил

преподаватель

Савин И.А.

г. Набережные Челны –2010

Расчетно-графическая работа № 1

Тема: Контроль качества гладких цилиндрических изделий

Номинальный размер соединений: 10

Посадки:

1) Дано:

ES= + 0,036 мм es= -0,013 мм

EI= + 0 мм ei= - 0,035 мм

Решение:

S>max> = ES-ei = + 0,036 – (- 0,035)= + 0,071

S>min> = EI-es = 0-(-0,013) = + 0,013

TS = S>max> – S>min> = + 0,071- 0,013= + 0,058

Проверочный расчет

ТП = TД + Td = (ES - EI)+(es - ei) = ( + 0,036 – 0) + ( -0,013 – ( - 0,035) =

= + 0,036 + 0,022 = 0,058 мм

+0,036

H9

0

- 0,013

f8

- 0,035

О твет:

твет:

S>max> = + 0,071 мм

S>min> = + 0,013 мм

Вывод: посадка с зазором в системе отверстия.

2) Дано:

ES= - 0,017 мм es= 0мм

EI= -0,032 мм ei= - 0,009 мм

Решение: : N>max> = es-EI = 0,032

N>min> = ei-ES = 0,008

TП = N>max> – N>min> = 0,024

+ 0,033

h 6

0

0

- 0,017

S7

- 0,032

Ответ:

N>max> = + 0,032 мм

N>min> = + 0,008 мм

Вывод: посадка с натягом в системе вала.

3) Дано:

ES= +0,062 мм es= -0,025 мм

EI= -+0,040мм ei= -0,040 мм

Решение:

S>max> = ES-ei =0,102

S>min> = EI-es =0,065

TS = S>max> – S>min> =0,037

Проверочный расчет

ТП = TД + Td = (ES - EI)+(es - ei) = 0,037 мм

+ 0,062

D8

+0,040

0

- 0,040

- 0,025

e7

Ответ:

S>max> = + 0,102 мм

S>min> = + 0,065 мм

Вывод: посадка с зазором комбинированная.

Расчетно-графическая работа № 2

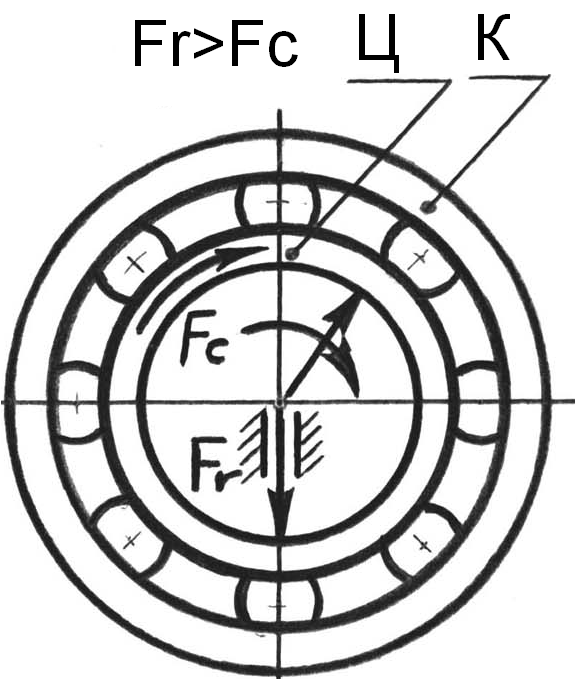

Обоснование выбора посадок подшипников на валы и в отверстия корпусов

Дано:

№ подшипника – 114

Класс точности подшипника – 5

d = 70 мм = 0,070 м

D = 110 мм = 0,110 м

B = 20 мм = 0,020 м

r = 2,0 мм = 0,002 м

серия - легкая

Fr = 0,8 КН = 800 Н

Fa = 0,6 КН = 600 Н

Решение:

К>1> = 1,8

К>2> = 1

К>3> = 1

Предельные отклонения вала (js5)

max = + 0,065 мм

min = - 0,065 мм

Предельные отклонения внутреннего кольца

max = 0

min = - 0,009 мм

Предельные отклонения наружного кольца

max = 0

min = - 0,010 мм

Внутреннее

кольцо:

N>max> = es –EI = +0,065 - (- 0,009) = + 0,074 мм

S>max >= ES - ei = 0 - ( - 0,065) = + 0,065 мм

+ 0,065

0

js5

L5

- 0,009

- 0,065

Определяем допустимое значение натяга:

Па

Па

0,248

мм

0,248

мм

Для нагрузки со значительными толчками, вибрациями, кратковременными перегрузками до 200% и неразъемном корпусе выбираем поле допуска (Н7)

Наружное

кольца:

Smax = ES – ei = +0,035 – (-0,010) = +0,045 мм

Smin = EI – es = 0 – 0 = 0

0,035

H7

0

0

l5

-0,010

Вывод:

Соединение

с небольшим зазором, что позволяет

постепенно проворачиваться наружному

кольцу в корпусе. Радиальное усилие при

этом воспринимается новыми участками

дорожек качения кольца, что приводит к

равномерному изнашиванию дорожек

кольца.

с небольшим зазором, что позволяет

постепенно проворачиваться наружному

кольцу в корпусе. Радиальное усилие при

этом воспринимается новыми участками

дорожек качения кольца, что приводит к

равномерному изнашиванию дорожек

кольца.

С

оединение

оединение

переходное, что исключает возможность

обкатки и проскальзывание этого кольца

по посадочной поверхности вала и

удовлетворяет эксплуатационным

требованиям.

переходное, что исключает возможность

обкатки и проскальзывание этого кольца

по посадочной поверхности вала и

удовлетворяет эксплуатационным

требованиям.

Расчетно-графическая работа № 3

Тема: контроль качества шлицевых соединений с прямобочными и эвольвентными профилями.

Дано:

Ширина шлица, b мм - 12

Количество шлицев, 10

Внутренний диаметр, d мм - 82

Наружный диаметр, D мм – 88

Центрирование по – d

Обозначение посадки

соединения

Решение:

|

Номинальные рамеры |

Поле допуска |

Отклонение по ГОСТ 25346-89 мм |

Предельные размеры |

||

|

Верхнее |

Нижнее |

Наибольший |

Наименьший |

||

|

Шлицевой вал |

|||||

|

d = 82 D = 88 b = 12 |

g6 a11 k7 |

- 0,12 - 0,38 + 0,019 |

- 0,034 - 0,6 + 0,001 |

81,988 87,62 12,019 |

81,966 87.4 12,001 |

|

Шлицевая втулка |

|||||

|

d = 82 D = 88 b = 12 |

H7 H22 D9 |

+ 0,035 + 0,35 + 0,093 |

0 0 + 0,050 |

82,035 88,35 12,093 |

82 88 12,050 |

d

– 10 x

82 x

88

x

88 x

12

x

12

Поле допуска шлицевой втулки

d

- 10 x

82H7

x

88H12

x

12D9

- 10 x

82H7

x

88H12

x

12D9

b = 12

ES (H22)

EI (H22)

ei (a11)

D = 88

es (a11)

ES (D9)

EI (D9)

ES (H7)

es (k7)

ei (k7)

EI(H7)

es (g6)

ei (g6)

Поле допуска шлицевого вала

d – 10 x

82g6

x

88a11

x

12k7

– 10 x

82g6

x

88a11

x

12k7

Расчетно-графическая № 4

Дано: диаметр резьбы D = 42 мм

шаг резьбы P = 2 мм

обозначение резьбового

соединения

Из таблицы ГОСТ 9150 – 59 выписываем номинальные значения диаметров:

d = D =42 мм

d>2> = D>2> = 41,350 мм

d>1> = D>1> = 40,917мм

По ГОСТ 16093 – 70 определяем предельные отклонения диаметров резьбы в (мкм):

Болт

Верхнее отклонение для d, d>1>, d>2> = -26

Нижнее отклонение для d = -206

Нижнее отклонение для d>2> = -151

Гайка

Верхнее отклонение для D>2> = +196

Верхнее отклонение для D>1> = +262

Подсчитываем предельные размеры болта и гайки:

Болт, мм |

Гайка, мм |

|

d>max> = 42 – (- 0,026) = 42,026 |

D>max> – не нормируется |

|

d>min> =42 – ( -0,206) = 42,206 |

D>min> = 42 |

|

d>2max >= 41,350 – (-0,026) = 41,376 |

D>2max> = 41,350 + 0,196 = 41,546 |

|

d>2min >= 41,350 – (-0,151) = 41,501 |

D>2min> = 41,350 |

|

d>1max >= 40,917 – (-0,026) = 40,943 |

D>1max> = 40,917 + 0,262 = 41,179 |

|

d>1>>min>> >– впадина не должна выходить за линию плоского среза, проведенную на расстоянии |

D>1min> = 40,917 |

мм

мм

P=2

P=2