Проектирование инструментов для детали"Вал"

Введение

В развитии технологии обработки металлов резанием происходят принципиальные изменения. Интенсификация технологических процессов на основе применения инструментов из новых инструментальных материалов с неперетачиваемыми быстросменными пластинками из твердого сплава с различными износостойкими покрытиями, расширение области применения оборудования с ЧПУ, создание роботизированных станочных комплексов и гибких производственных систем с управлением от ЭВМ, повышение размерной и геометрической точности, достигаемой при обработке – таков далеко не полный перечень важнейших направлений развития механической обработки в машиностроении.

Цель курсовой работы – научиться на основе полученных теоретических знаний выполнять задание, связанное с выбором рациональных конструкций инструментов на основе существующих стандартов и технологических условий, а также материалов, оптимальных конструктивных, геометрических и исполнительных параметров режущего инструмента; назначать режимы резания для технологических операций с обоснованием выбора конструкций режущего инструмента.

Описание детали

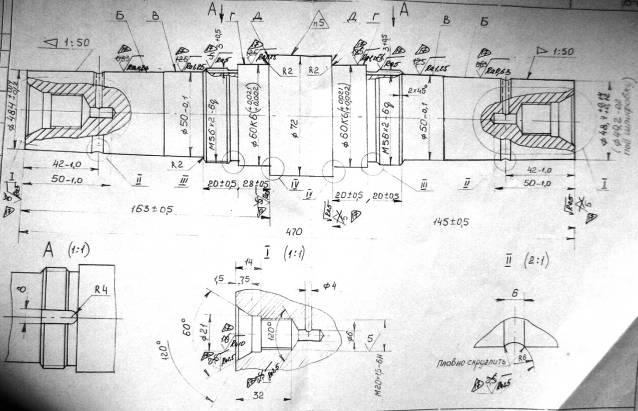

В качестве индивидуального задания для дальнейшего изучения специальных дисциплин была принята деталь «Вал» №ТЭМ2УМ.85.50.102 (рис. 1).

Деталь «Вал» изготавливается из стали 40Х ГОСТ 4543–71 представляет собой деталь цилиндрической формы с габаритными размерами Ø72х470 мм.

Рис. 1 Чертеж детали

Материал детали и его свойства

Шкив изготавливается из легированной конструкционной стали марки сталь 40Х ГОСТ 4543–71.

Табл. 1. Химический состав

|

Химический элемент |

% |

|

Кремний (Si) |

0,17–0,34 |

|

Медь (Cu), не более |

До 0,3 |

|

Марганец (Mn) |

0,5–0,8 |

|

Никель (Ni), не более |

До 0,3 |

|

Фосфор (P), не более |

До 0,035 |

|

Хром (Cr), не более |

0,8–1,1 |

|

Сера (S), не более |

До 0,035 |

|

Угерод(С) |

0,36–0,44 |

Табл. 2. Механические свойства при Т=20oС материала 40Х

|

Сортамент |

Размер |

Напр. |

s>в> |

s>T> |

d>5> |

y |

KCU |

Термообр. |

|

- |

мм |

- |

МПа |

МПа |

% |

% |

кДж / м2 |

- |

|

Диск |

Танг. |

570 |

320 |

17 |

35 |

400 |

||

|

Пруток |

Ж 28 – 55 |

Прод. |

940 |

800 |

13 |

55 |

850 |

|

|

Пруток |

Ж 25 |

980 |

785 |

10 |

45 |

590 |

Закалка 860oC, масло, Отпуск 500oC, вода, |

|

Твердость материала 40Х после отжига |

HB 10 -1 = 217 МПа |

Табл. 3. Технологические свойства материала 40Х

|

Свариваемость: |

трудносвариваемая. |

|

Флокеночувствительность: |

чувствительна. |

|

Склонность к отпускной хрупкости: |

склонна. |

Назначение:

Сортовой прокат, в том числе фасонный. Для деталей, работающих на средних скоростях при средних давлениях (зубчатые колеса, шпиндели и валы в подшипниках качения, червячные валы, оси, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности)

Базовый технологический процесс обработки детали «Вал»

|

№ операции |

Наименование операции |

Модель оборудования |

Содержание операции |

|

005 |

Пилоотрезная |

Пилоотрезной 8Б67 |

Отрезать заготовку l=485+1.0 |

|

010 |

Термическая |

Печь |

Термообработка по технологическому процессу. НВ = 255…302 Н. |

|

015 |

Токарно-винторезная |

Токарно-винторезный станок 16К20 |

Переход 1. Установ А Подрезать торцы, выдержав размер 470±1,0 Переход 2. Центровать отверстие Установ Б Центровать отверстие |

|

020 |

Токарно-винторезная |

Токарно-винторезный станок 16К20 |

Переход 1 Установить заготовку в токарном патроне с поджимом вращающимся центром задней бабки по предварительно зацентрированному отверстию. Обточить поверху Ø72 на l=310 мм. Обточить Ø 60k6 с припском под шлифовку 0,3 мм на сторону, обточить Ø 50>-0,1> с припуском под шлифовку обточить конус 1:50 с припуском под шлифовку, Переход 2 Обточить канавку Переход 3 Нарезать резьбу М56х2–6q. |

|

025 |

Токарно-винторезная |

Токарно-винторезный станок 16К20 |

Переход 1 Переустановить деталь в патроне с поджимом центра задней бабки Обточить пов. Ø60k6 с припуском под шлифовку 0,3 мм на сторону на длине 163±0,5 Обточить пов. под резьбу М56х2–6q Обточить пов. Ø50>-0,1> с припуском под шлиф. 0,3 мм Переход 2 Проточить канавку Переход 3 нарезать резьбу М56х2–6q |

|

026 |

Разметочная |

||

|

030 |

Радиально-сверлильная |

Радиально-сверлильный станок 2А55 |

Установ А Сверлить отв. Ø4+0,8 Установ Б Сверлить отв. Ø4+0,8 |

|

035 |

Круглошлифовальная |

Круглошлифовальный станок 3А161 |

Установ А Установить деталь в центрах и закрепить. Шлифовать Ø60k6 (+0,021>+0,002>), Ø50>-0,1, >конусность 1:50, выдержав Ø48,4+0,14>+0,12> Установ Б Шлифовать Ø60k6 (+0,021>+0,002>), Ø50>-0,1, >конусность 1:50, выдержав Ø48,4+0,14>+0,12> |

|

040 |

Разметочная |

Плита разметочная 1000х2000 |

Разметить два шпоночных паза |

|

045 |

Фрезерно-шпоночная |

Фрезерно-шпоночный станок 692Р |

Установить деталь в приспособление 01.7207.4001 Фрезеровать 2 шпоночных паза последовательно |

|

050 |

Токарно-винторезная |

Токарно-винторезный станок 16К20 |

Установ А Установить деталь в патроне, закрепить. Установить люнет по обработанной поверхности. Переход 1 Сверлить отв. Ø6+0,3 на глубину 50>-1,0> мм Переход 2 Рассверлить отв. Ø17на глубину 30 мм Переход 3 Расточить отв. Ø18,5 под резьбу М20х1,5–6Н на глубину 32±0,5 мм под ﮮ 1200 Переход 4. Рассверлить Ø 21 под ﮮ 600 ﮮ 1200 на длине l = 14±0.3 м. Нарезать резьбу Н6 – 1,5х 20М Проточить канавку R6 с плавным скруглением Установ Б Переход 1 Сверлить отв. Ø6+0,3 на глубину 50>-1,0> мм Переход 2 Рассверлить отв. Ø17на глубину 30 мм Переход 3 Расточить отв. Ø18,5 под резьбу М20х1,5–6Н на глубину 32±0,5 мм под ﮮ 1200 Переход 4. Рассверлить Ø 21 под ﮮ 600 ﮮ 1200 на длине l = 14±0.3 м. Нарезать резьбу Н6 – 1,5х 20М Проточить канавку R6 с плавным скруглением |

|

055 |

Слесарная |

Стол |

Зачистить заусенцы, притупить острые кромки, калибровать резьбу М56х2–6q с двух сторон вала |

|

056 |

Маркировочная |

Маркировать порядковый номер изделия |

|

|

060 |

Контрольная |

Контрольная плита |

Контроль изделия согласно чертежу |

Расчет серийности, определение типа производства

Базовый:

Исходные данные:

|

Годовая программа выпуска изделий, шт.: |

920 |

|

Режим работы предприятия, смен в сутки: |

1 |

|

Действительный годовой фонд времени, ч. |

2015 |

Коэффициент серийности рассчитывается по следующей формуле:

,

,

где Т>в> – такт выпуска, определяемый по следующей зависимости:

,

,

где F>д> – действительный годовой фонд времени работы технологического оборудования, используемого для производства изделия в час;

N – годовая программа выпуска изделия.

Тогда:

Данные по существующему заводскому технологическому процессу

|

Операция |

|

|

005 Пилоотрезная |

15,8 |

|

010 Термическая |

|

|

015 Токарно-винторезная |

100,0 |

|

020 Токарно-винторезная |

117,0 |

|

025 Токарно-винторезная |

137,4 |

|

026 Разметка |

8,15 |

|

030 Радиально-сверлильная |

21,42 |

|

035 Круглошлифовальная |

2,16 |

|

040 Разметка |

5,94 |

|

045 Фрезерно-шпоночная |

15,3 |

|

050 Токарно-винторезная |

19,9 |

|

055 Слесарная |

1,44 |

|

056 Маркировочная |

|

|

060 Контрольная |

T>шт.ср. >– среднее штучное время на операцию, определяемое по следующей очевидной зависимости:

,

,

где Т>шт.>>i>> >– штучное время необходимое для выполнения i-ой технологической операции;

n – число технологических операций.

Тогда:

Следовательно, коэффициент серийности составит:

По заданию:

Исходные данные:

|

Годовая программа выпуска изделий, шт.: |

920 |

|

Режим работы предприятия, смен в сутки: |

1 |

|

Действительный годовой фонд времени, ч. |

2015 |

Коэффициент серийности рассчитывается по следующей формуле:

,

,

где Т>в> – такт выпуска, определяемый по следующей зависимости:

,

,

где F>д> – действительный годовой фонд времени работы технологического оборудования, используемого для производства изделия в час;

N – годовая программа выпуска изделия.

Тогда:

Данные по существующему заводскому технологическому процессу

|

Операция |

|

|

005 Пилоотрезная |

15,8 |

|

010 Термическая |

|

|

015 Токарно-винторезная |

212 |

|

020 Фрезерная с ЧПУ |

96,8 |

|

025 Круглошлифовальная |

30,5 |

|

030 Токарно-винторезная |

19,9 |

|

055 Слесарная |

|

|

056 Маркировочная |

|

|

060 Контрольная |

T>шт.ср. >– среднее штучное время на операцию, определяемое по следующей очевидной зависимости:

,

,

где Т>шт.>>i>> >– штучное время необходимое для выполнения i-ой технологической операции;

n – число технологических операций.

Тогда:

Следовательно, коэффициент серийности составит:

Значение К>с> попадает в интервал 10…..20, который соответствует среднесерийному типу производства. Следовательно, производство по заданию среднесерийное.

Критический анализ базового технологического процесса

1. Так как станки универсальные, то для настройки станка используется метод пробных ходов и промеров, что не целесообразно использовать в условиях серийного производства.

В условиях серийного производства целесообразно использовать станки с ЧПУ. Это позволяет повысить производительность станка в 1,5 – 5 раз по сравнению с аналогичными станками с ручным управлением; сочетать гибкость универсального оборудования с точностью и производительностью станка-автомата, что и позволяет решать вопрос комплексной автоматизации единичного и серийного производства; качественно перевооружать машиностроение на базе современной электроники и вычислительной техники; снижать потребность в квалифицированных рабочих – станочниках; сокращать время пригоночных работ в процессе сборки; сокращать сроки подготовки и перехода на изготовление новых деталей благодаря централизованной записи программ и более простой и универсальной технологической оснастке; снижать продолжительность цикла изготовления деталей.

2. Можно объединить операции, в которых обработка ведется с левого торца детали и операции, в которых обработка ведется с правого торца детали, что в свою очередь уменьшит количество операций, а значит и количество переустановов детали, что приведет к уменьшению погрешности обработки.

Предлагаемый технологический процесс обработки детали «Вал»

|

№ операции |

Наименование операции |

Модель оборудования |

Содержание операции |

|

005 |

Пилоотрезная |

Кругло-пильный отрезной станок 8Г663 |

Отрезать заготовку l = 485+1.0 |

|

010 |

Термическая |

Печь |

Термообработка НВ = 255…302 Н. |

|

015 |

токарно-винторезная |

Токарно-винторезный станок 1М63 |

Установ А Переход 1. Подрезать торцы, выдержав размер 470±1,0 Переход 2. Центровать отверстие Установ Б Переход 1 Центровать отверстие Переход 2 Обточить поверху Ø72 на l=310 мм. Обточить Ø 60k6 с припуском под шлифовку 0,3 мм на сторону, обточить Ø 50>-0,1> с припуском под шлифовку обточить конус 1:50 с припуском под шлифовку, Переход 3 Обточить канавку Переход 4 Нарезать резьбу М56х2–6q Установ В Переход 1 переустановить деталь в патроне с поджимом центра задней бабки. Обточить пов. Ø60k6 с припуском под шлифовку 0,3 мм на сторону на длине 163±0,5 Обточить пов. под резьбу М56х2–6q Обточить пов. Ø50>-0,1> с припуском под шлиф. 0,3 мм Переход 2 Проточить канавку Переход 3 Нарезать резьбу М56х2–6q |

|

020 |

Фрезерная с ЧПУ |

Вертикальный консольно-фрезерный станок 6Н13Ф3–2 |

Установ А Сверлить отв. Ø4+0,8 Установ Б Сверлить отв. Ø4+0,8 Установить деталь. Фрезеровать 2 шпоночных паза |

|

025 |

круглошлифова-льная |

3а161 |

Установ А Установить деталь в центрах и закрепить. Шлифовать Ø60k6 (+0,021>+0,002>), Ø50>-0,1, >конусность 1:50, выдержав Ø48,4+0,14>+0,12> Установ Б Шлифовать Ø60k6 (+0,021>+0,002>), Ø50>-0,1, >конусность 1:50, выдержав Ø48,4+0,14>+0,12> |

|

030 |

Токарная |

Токарно патронно-центровой станок 16Б16Т1 |

Установ А Установить деталь в патроне, закрепить. Установить люнет по обработанной поверхности. Переход 1 Сверлить отв. Ø6+0,3 на глубину 50>-1,0> мм Переход 2 Рассверлить отв. Ø17на глубину 30 мм Переход 3 Расточить отв. Ø18,5 под резьбу М20х1,5–6Н на глубину 32±0,5 мм под ﮮ 1200 Переход 4. Рассверлить Ø 21 под ﮮ 600 ﮮ 1200 на длине l = 14±0.3 м. Нарезать резьбу Н6 – 1,5х 20М Проточить канавку R6 с плавным скруглением Установ Б Переход 1 Сверлить отв. Ø6+0,3 на глубину 50>-1,0> мм Переход 2 Рассверлить отв. Ø17на глубину 30 мм Переход 3 Расточить отв. Ø18,5 под резьбу М20х1,5–6Н на глубину 32±0,5 мм под ﮮ 1200 Переход 4. Рассверлить Ø 21 под ﮮ 600 ﮮ 1200 на длине l = 14±0.3 м. Нарезать резьбу Н6 – 1,5х 20М Проточить канавку R6 с плавным скруглением – Калибровать резьбу М56х2–6q с двух сторон вала |

|

035 |

Слесарная |

Зачистить заусенцы |

|

|

040 |

Маркировочная |

Маркировать порядковый номер изделия |

|

|

045 |

Контрольная |

Контрольный стол |

Контроль детали согласно чертежу |

Обоснование необходимости проектирования инструмента

В данном курсовом проекте предлагается заменить металлорежущий инструмент используемый в базовом технологическом процессе производства детали «Вал» с целью снижения себестоимости готового изделия а также повышения производительности производства в ряде технологических операций.

В соответствии с заданием в данном курсовом проекте предлагается спроектировать инструмент используемый для обработки следующих поверхностей детали:

– резьба М20×1,5–6Н;

– наружная поверхность Ø60k6

– канавка под выход шлифовального круга шириной 5 мм;

– коническое отверстие под углом 60˚.

В качестве инструмента для нарезки резьбы М20×1,5–6Н предлагается использовать метчик машинный для глухих отверстий с укороченной рабочей частью. Конструкция данного метчика позволяет получить резьбу заданного класса точности за один проход, что позволит сократить время на технологическую операцию.

Получение наружной поверхности Ø60k6, которая служит посадочным местом под подшипник, предлагается выполнить за 2 технологические операции: точение – токарным проходным упорным резцом с пластиной из твердого сплава, что обеспечивает высокую стойкость инструмента и позволяет повысить производительность операции за счет увеличения скорости резания и подачи; чистовое наружное шлифование – шлифовальным кругом прямого профиля, для получения необходимых допусков размеров соответствующих заданной переходной посадке.

Канавку под выход резьбы М56×2–6g предлагается выполнить фасонным канавочным резцом соответствующим профилю канавки. Точение производить врезной подачей на заданную глубину что также позволит сократить время на технологическую операцию и получить заданный профиль канавки.

Обработку конического отверстия под углом 60˚ целесообразно производить с помощью зенковки центровочной для центровых отверстий с углом конуса 60˚ без предохранительного конуса, что упрощает конструкцию инструмента а соответственно затраты на его изготовление.

Проектирование инструмента для обработки поверхности Ø60k6

В качестве инструмента для точения по наружному диаметру применяем – проходной упорный резец с пластиной из твердого сплава.

Материал пластины Т15К6;

Геометрические параметры резца:

Угол профиля φ=90˚;

Передний угол γ=10˚;

Задний угол α =10˚;

Угол наклона главного лезвия λ= -5˚;

Радиус при вершине резца 1 мм;

Сечение державки резца h×b=25×16;

Назначение режимов резания на точение по наружному диаметру Ø60,6

Выбираем глубину резания t:

Припуск на обработку составляет Р=D>заг>-d/2=72–60,6/2=5,7 мм;

Точение производить за 2 прохода t>1>=4 мм; t>2>=1,7 мм;

Подача при черновом точении S=0.75 мм/об;

Скорость резания:

,

,

где

Тогда

Частота вращения шпинделя:

;

;

n>ст>=800 об/мин;

Скорость резания уточняем по формуле:

.

.

Скорость подачи:

Проверка назначенного режима резания:

Выбранные режимы резания s, t и v необходимо проверить по мощности станка и по допустимому усилию привода подач.

Резание возможно, если выполняется условие:

,

,

где

– эффективная мощность резания, кВт;

– эффективная мощность резания, кВт;

– мощность электродвигателя

станка. кВт;

– мощность электродвигателя

станка. кВт;

– коэффициент полезного действия

станка.

– коэффициент полезного действия

станка.

Эффективная мощность резания вычисляется по зависимости [1, с. 271].:

,

,

где

– главная составляющая силы резания,

которая рассчитывается по формуле:

– главная составляющая силы резания,

которая рассчитывается по формуле:

.

.

Здесь

[1, табл. 22, с. 273].

[1, табл. 22, с. 273].

.

.

.

.

.

.

Условие

выполняется.

выполняется.

Определение длины рабочего хода.

Длина рабочего хода

определяется:

,

,

где

– соответственно недобег и перебег

инструмента;

– соответственно недобег и перебег

инструмента;

– длина обрабатываемой детали.

– длина обрабатываемой детали.

.

.

Определение основного времени обработки.

Основное время обработки определяется по формуле:

,

,

где i – число рабочих ходов.

|

D>заг>, мм |

t, мм |

s>o>, мм/об |

v>s>, м/мин |

v, м/мин |

n>p>, мин-1 |

P>z>, Н |

P>э>, кВт |

L>р.х.>, мм |

T>o>, мин |

|

64 |

4 |

0,75 |

600 |

160,8 |

800 |

3718 |

9,77 |

146 |

0,24 |

|

60,6 |

1,7 |

0,13 |

104 |

152,2 |

800 |

3750 |

9,25 |

146 |

1,4 |

В данной таблице приведены режимы резания на черновое и получистовое точение проходным упорным резцом по наружному диаметру.

Рассчитываем размеры державки упорного проходного резца.

Произведем проверочный расчет сечения державки резца на допускаемую стрелу прогиба при максимальном вылете резца.

1. Определяем изгибающий момент, действующий на резец:

где:

P>Z> – вертикальная составляющая силы резания.

ℓ>Р> = 1.5·h – максимальный вылет резца.

2. Выбираем марку твердого сплава режущей пластины, величины подачи и скорость резания:

Марка твердого сплава: Т15К6

Подача:

Скорость резания:

где:

V>табл> – табличное значение скорости резания, принимаем V>табл> = 115 м/мин.

К>1> – коэффициент, учитывающий обрабатывающий материал,

принимаем К>1> = 0,75

К>2> – коэффициент, учитывающий поверхность обрабатываемого материала, принимаем К>2> = 2,0

К>3> – коэффициент, учитывающий твердость пластины, принимаем К>3> = 1

К>4> – коэффициент, учитывающий главный угол в плане, принимаем К>4> = 1

3. Сила резания:

где:

– табличное значение силы

резания, принимаем

– табличное значение силы

резания, принимаем

К>1> – коэффициент, учитывающий зависимость от твердости обрабатываемого материала, принимаем К>1> = 0.85

К>2> – коэффициент, зависящий от скорости резания и переднего угла,

принимаем К>2> = 1,0

4. Определение высоты державки.

где:

– допускаемое значение изгибающих

напряжений в державке

– допускаемое значение изгибающих

напряжений в державке

резца из Стали 45.

Принимаем державку

с размерами

по ГОСТ 18879 – 85, ближайшую к расчётной.

по ГОСТ 18879 – 85, ближайшую к расчётной.

5. В соответствии с ГОСТ 18879 – 85 выбираем основные размеры державки:

h=25 мм; b=16 мм; L=140 мм; n=7 мм.

4. Определяем углы наклонов опорной поверхности державки:

Угол наклона опоры поверхности:

Угол наклона плоскости:

Расположение опорной поверхности под пластину в державке резца.

6. Проверяем допускаемую стрелу прогиба державки резца:

где:

-

модуль упругости обрабатываемого

материала.

-

модуль упругости обрабатываемого

материала.

– допускаемая величина прогиба

– допускаемая величина прогиба

Следовательно, прогиб резца не будет влиять на процесс резания.

Размеры режущей пластины выбираем в соответствии с ГОСТ 25426–82.

Произведем подбор шлифовального круга:

Используем плоский круг прямого профиля.

По ГОСТ 2424–83 принимаем:

Диаметр шлифовального круга D = 400 мм;

Ширина круга В=20 мм;

Диаметр посадочного отверстия d = 127 мм;

Материал зерна – электрокорунд белый – 25А,

Размер зерен – 25Н (для чистового шлифования);

Твердость круга – С1

Условное обозначение структуры круга – 6;

Материал связки – К5 (керамическая);

Предельная скорость шлифования – V = 35 м/с,

Класс точности круга – А, 2 кл. (чистовое шлифование)

По выбранным параметрам маркировка круга имеет вид:

1 400х40х127 25А 25-Н C2 6 К5 35 м/с А2кл. ГОСТ 2424–83

Назначение режимов резания для шлифования:

Скорость резания:

Выбираем

Глубина резания: t = 0,001 – 0,005 мм;

выбираем t = 0,005 мм

Скорость вращения заготовки V>З> = 30 м/мин;

Выбираем

Проектирование инструмента для обработки канавки под выход резьбы

В качестве инструмента для точения канавки под выход резьбы используем фасонный канавочный резец с пластиной из твердого сплава.

Материал пластины Т15К6 ГОСТ 2209–82;

Материал державки резца Сталь 45 ГОСТ 1050–88

Геометрические параметры резца:

Передний угол γ=12˚;

Задний угол α =10˚;

Ширина пластины b=5 мм;

Сечение державки

резца h×b=25×16;

Назначение

режимов резания на точение канавки под

выход резьбы

Выбираем глубину резания t:

Припуск на обработку составляет Р=D>заг>-d/2=56–53/2=1,5 мм;

Точение производится при врезной подаче S=0.09 мм/об;

Скорость резания:

,

,

где

Тогда

Частота вращения шпинделя:

;

;

n>ст>=50 об/мин;

Скорость резания уточняем по формуле:

.

.

Скорость подачи:

Проверка назначенного режима резания:

Выбранные режимы резания s, t и v необходимо проверить по мощности станка и по допустимому усилию привода подач.

Резание возможно, если выполняется условие:

,

,

где

– эффективная мощность резания, кВт;

– эффективная мощность резания, кВт;

– мощность электродвигателя

станка. кВт;

– мощность электродвигателя

станка. кВт;

– коэффициент полезного действия

станка.

– коэффициент полезного действия

станка.

Эффективная мощность резания вычисляется по зависимости [1, с. 271].:

,

,

где

– главная составляющая силы резания,

которая рассчитывается по формуле:

– главная составляющая силы резания,

которая рассчитывается по формуле:

.

.

Здесь

.

.

.

.

.

.

Условие

выполняется.

выполняется.

Определение основного времени обработки.

Основное время обработки определяется по формуле:

,

,

|

D>заг>, мм |

t, мм |

s>o>, мм/об |

v>s>, м/мин |

v, м/мин |

n>p>, мин-1 |

P>z>, Н |

P>э>, кВт |

T>o>, мин |

|

56 |

5 |

0,09 |

4,5 |

8,79 |

50 |

1472 |

0,21 |

0,3 |

Расчет размеров державки канавочного резца

Произведем проверочный расчет сечения державки резца на допускаемую стрелу прогиба при максимальном вылете резца.

1. Определяем изгибающий момент, действующий на резец:

где:

P>Z> – вертикальная составляющая силы резания.

ℓ>Р> = 1.5·h – максимальный вылет резца.

2. Выбираем марку твердого сплава режущей пластины, величины подачи и скорость резания:

Марка твердого сплава: Т15К6

Подача:

– так как врезная подача при точении

– так как врезная подача при точении

Скорость резания:

где:

V>табл> – табличное значение скорости резания, принимаем V>табл> = 80 м/мин.

К>1> – коэффициент, учитывающий обрабатывающий материал, принимаем К>1> = 0,75

К>2> – коэффициент, учитывающий поверхность обрабатываемого материала, принимаем К>2> =2,0

К>3> – коэффициент, учитывающий твердость пластины, принимаем К>3> =0,8

К>4> – коэффициент, учитывающий главный угол в плане, принимаем К>4> = 1

3. Сила резания:

где:

– табличное значение силы

резания, принимаем

– табличное значение силы

резания, принимаем

К>1> – коэффициент, учитывающий зависимость от твердости обрабатываемого материала, принимаем К>1> = 0.85

К>2> – коэффициент, зависящий от скорости резания и переднего угла,

принимаем К>2> = 1,0

4. Определение высоты державки.

где:

– допускаемое значение изгибающих

напряжений в державке резца из Стали

45.

– допускаемое значение изгибающих

напряжений в державке резца из Стали

45.

Принимаем державку

с размерами

по ГОСТ 18884 – 85, ближайшую к расчётной.

по ГОСТ 18884 – 85, ближайшую к расчётной.

5. В соответствии с ГОСТ 18879 – 85 выбираем основные размеры державки:

h=25 мм; b=16 мм; L=140 мм;

5. Проверяем допускаемую стрелу прогиба державки резца:

где:

-

модуль упругости обрабатываемого

материала.

-

модуль упругости обрабатываемого

материала.

– допускаемая величина прогиба

– допускаемая величина прогиба

Следовательно, прогиб резца не будет влиять на процесс резания.

Проектирование инструмента для нарезания резьбы М20×1,5–6Н

В качестве инструмента для нарезки резьбы М20×1,5–6Н предлагается использовать метчик машинный для глухих отверстий с укороченной рабочей частью.

Материал рабочей части Р6М5 ГОСТ 19265–88;

Материал хвостовика сталь 45 ГОСТ 1050–88

Геометрические параметры метчика:

Номинальный диаметр резьбы М20;

Количество перьев n=4;

Ширина пера b=4.84;

Угол конуса рабочей части φ=12˚;

Передний угол γ=10˚;

Задний угол α =10˚;

Высота затыловки К=2,7

Назначение режимов

резания на нарезание резьбы

М20×1,5–6Н:

Скорость резания:

,

,

где

Тогда

Технические характеристики токарного патронно-центровой станка с числовым программным управлением 16Б16Т1

Станки токарные патронно-центровые модели 16Б16Т1 (SAMAT 135 NC). На станках обеспечивается выполнение всего объема работ, производимого на универсальных станках, без дополнительных приспособлений и наладок, в автоматическом цикле. Оснащен 8/6-позиционной инструментальной головкой. Система ЧПУ обеспечивает ввод программ обработки, как с пульта оператора, так и с внешнего электронного носителя. Класс точности – П.

Табл. 8

|

Технические характеристики |

16Б16Т1 |

|

Наибольший диаметр устанавливаемого изделия: |

|

|

над станиной, мм |

400/360 |

|

над суппортом, мм |

125 |

|

Длина устанавливаемого изделия, мм |

750 |

|

Длина обрабатываемого изделия, мм |

600 |

|

Наибольший рабочий ход суппорта, мм: |

|

|

продольного |

700 |

|

поперечного |

210 |

|

Частота вращения шпинделя, об/мин |

20–3200 |

|

Величина программируемых подач, мм/об: |

|

|

продольных |

0,01–20 |

|

поперечных |

0,001–10 |

|

Скорость быстрого перемещения суппорта: |

|

|

продольного |

10/15 |

|

поперечного |

5/7,5 |

|

Количество управляемых осей координат: |

|

|

всего / одновременно |

2/2 |

|

Дискретность перемещений, мм: |

0,001 |

|

продольных |

0,0005 |

|

поперечных |

|

|

Мощность главного привода, кВт |

7,5/11 |

|

Вид ЧПУ |

контурное с обратной связью |

|

Габариты станка, мм: |

|

|

длина |

3200 |

|

ширина |

1370 |

|

высота |

1740 |

|

Вес станка, кг |

2880 |

Список литературы

1. Справочник технолога-машиностроителя, Т2/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 2003, -943 с.

2.РИ Курсовое и дипломное проектирование: справочник/ Под ред. Е.Э. Фельдштейн.: Дизайн ПРО, Минск, 2002. 320 с.

3. Краткий справочник металлиста / Под общ. ред. К78 П.Н. Орлова, Е.А. Скороходова. – 3-е изд., перераб. и доп. – М.: Машиностроение, 1986 – 960 с.: ил.

4. Проектирование металлорежущих инструментов/ Под ред. И.И. Семенченко. – М.: Машиностроение, 1962.

5. Режущий и вспомогательный каталог для ГПМ. Каталог. 1988.

6. Справочник инструментальщика / И.А. Ординарцев и др. – М.: Машиностроение, 1987. – 845 с

7. Курсовое проектирование по технологии машиностроения. Под ред. А.Ф. Горбацевича. Минск, «Вышэйш. школа»,