Разработка технологии восстановления изношенных рольгангов. Машины непрерывного литья заготовок. Наплавка

Курсовой проект по дисциплине

«Монтаж»

Тема

«Разработка технологии восстановления изношенных рольгангов. Машины непрерывного литья заготовок. Наплавка»

Нормоконтролер

Руководитель проекта

Ахтарьянов Д. В

Разработал студент

гр. ТО-08

Балавнев А. С

2010г.

Введение

Ролики МНЛЗ после эксплуатации уменьшаются в диаметре вследствие окисления и механического изнашивания. Кроме того, на их поверхности появляются трещины, вызванные циклическим нагревом, так называемые «трещины разгара».

Восстановление роликов наплавкой предполагает проточку изношенных мест для создания чистой (без черноты) поверхности, их наплавку и последующую обточку до рабочего размера.

Известно, что при наплавке в защитных газах имеет место разбрызгивание расплавленного металла и, связанные с ним, частые остановки процесса для очистки сопла горелки от налипших брызг. Настоящая технология наплавки роликов свободна от этого недостатка.

Применение смеси «Аг+СО>2> 10 %» и тонкой проволоки обеспечивает струйный или мелкокапельный перенос расплавленного электродного металла в сварочную ванну и тем предупреждается разбрызгивание и непроизводительные потери времени.

Общая часть

МНЛЗ

Идея непрерывного литья была выдвинута в середине XIX в. Г. Бессемером, который предлагал разливать жидкую сталь между двумя водоохлаждаемыми валками. Однако не только при том уровне техники, но и в настоящее время реализовать такую идею бесслитковой прокатки невозможно. В 1943 г. С. Юнган разработал подвижный кристаллизатор для разливки заготовок. В Японии освоение МНЛЗ началось в 1955 г.

Начало 1970-х годов характеризуется широким промышленным внедрением машин непрерывной разливки слябовой заготовки. На смену низкоскоростным вертикальным МНЛЗ(УНРС) пришли радиальные и криволинейные машины, имеющие значительно большую скорость разливки.

В настоящее время около 60 % отливаемых непрерывным литьем заготовок разливается на слябовых МНЛЗ.

Различают 3 конструкции МНЛЗ:

- вертикальные;

- с изгибом;

- радиусные.

По количеству ручьёв МНЛЗ разделяют на 1 — 7 ручьевые.

В зависимости от размера слитка МНЛЗ делятся на:

- слябовые;

- блюмовые;

- заготовочные.

УСТРОЙСТВО ГМНЛЗ:

1. Блок металлоприёмник-кристаллизатор (БМК);

2. Зона вторичного охлаждения (ЗВО);

3. Механизм вытягивания заготовок (МВЗ);

4. Устройство порезки заготовок;

5. Промежуточный рольганг;

6. Приводной рольганг;

7. Механизм уборки заготовок;

8. Редуктор с серводвигателем;

9.

Слиток.

9.

Слиток.

Для разделения непрерывно-литой заготовки на мерные длины в настоящее время применяют устройства газовой резки и ножницы.

Устройства газовой резки по сравнению с ножницами обладают такими преимуществами как:

- простота конструкции;

- компактность расположения оборудования;

- простота обслуживания.

Наряду с этим имеются и некоторые недостатки:

- снижение выхода годного;

- меньшая скорость резания;

- необходимость в устройствах газоочистки.

Для пуска процесса непрерывного литья, перед открытием шибера на пром-ковше, на радиусный участок ручья заводится «затравка», таким образом в районе кристаллизатора образуется своего рода карман. После наполнения этой полости металлом начинается вытягивание «затравки». На конце радиусного участка расположен механизм отделения затравки. После отделения она отводится рольгангом и цепными транспортёрами

Рольганги

В настоящее время рольганг, конвейер, автоматические транспортные линии стали неотъемлемой частью большинства производственных процессов. Рольганг, который переводится с немецкого как «роликовый конвейер», является механизмом для транспортировки тарного груза или массовых штучных грузов с помощью роликов, размещенных на опорной станине на небольшом расстоянии друг от друга.

Рольганги чаще всего применяются в качестве напольных машин для перемещения ящиков, досок, грузов на специальных поддонах, коробок, листовых материалов, а также насыпных грузов в мешочной и прочей таре. Грузы транспортируются благодаря вращению роликов.

Рольганги могут использоваться не только при складских и погрузочно-разгрузочных работах, но и для обеспечения движения груза по цеху в процессе производства.

Элементы рольгангов могут применяться как составные части перегрузочных и погрузочных механизмов и в прочих комплексных производственных цепях.

Непрерывные широкополосные станы горячей прокатки являются сложными техническими агрегатами непрерывного действия, большой единичной производительности, работающими в условиях интенсивного нагружения и неблагоприятной окружающей среды. Производительность станов горячей прокатки зависит от технического состояния всех его технологических агрегатов, в том числе рольгангов.

Современные

прокатные станы характеризуются поточным

технологическим процессом обработки

металла, поэтому длина рольгангов весьма

значительна, а масса их иногда достигает 20-30 от массы механического оборудования

всего прокатного стана.

20-30 от массы механического оборудования

всего прокатного стана.

Для поддержания оборудования в работоспособном состоянии на металлургических предприятиях применяют системы технического обслуживания и ремонтов машин и агрегатов, призванные обеспечить безотказную работу в межремонтный период. Неотъемлемой частью системы поддержания оборудования в работоспособном состоянии являются системы технического диагностирования.

Непрерывный во времени контроль текущего состояния оборудования прокатных станов и своевременная замена вышедших из строя узлов позволяет поддерживать на требуемом уровне качество проката и снизить вероятность возникновения аварий. Кроме этого применение систем технического диагностирования оборудования прокатных станов позволяет заблаговременно подготовиться к плановым ремонтным работам, исключить из перечня ремонтных работ визуальный и метрологический контроль состояния оборудования и за счёт сокращения времени ремонтных работ увеличить коэффициент использования агрегата и производительность прокатного стана.

В последнее время значительно возрос интерес к проблемам надёжности машин, аппаратов и приборов в различных отраслях промышленности.

Возникновение

проблемы надёжности обусловлено

постоянным усложнением технических

устройств, повышением производительности

оборудования, ростом мощности приводных

двигателей. Проблема обеспечения высокой

надёжности становится решающим условием

дальнейшего технического прогресса в

любой отрасли промышленности.

Актуальной является проблема повышения надёжности оборудования для металлургической промышленности.

Основные простои блюмингов возникают из-за низкой надёжности рабочих рольгангов.

Рабочие рольганги блюмингов относятся к тяжелонагруженным машинам повторно – кратковременного режима работы. Они установлены в потоке блюминга, поэтому любые их отказы приводят к простоям цеха.

Определение и анализ показателей эксплуатационной надёжности основных элементов рабочего рольганга обжимного стана на основании статистических данных о его эксплуатации; выполнение экспериментальных исследований по определению прогибов ролика рабочего рольганга при взаимодействии слитка с роликом во время прокатки и разработка методики проведения таких исследований; определение фиктивной силы удара при взаимодействии слитка с роликом – всё это, в общем, позволяет повысить эффективность от его эксплуатации в условиях производства.

Отказы узлов и деталей рабочих рольгангов регистрировали в журнале отказов. Сведения, накопленные в этом журнале позволили получить:

1) длительность исправной работы до отказа;

2) причины появления отказа (износ, поломка и др.);

3) данные о длительности ремонта, расходе запасных частей» количестве ремонтников.

Ремонт сборных роликов МНЛЗ с дефектовкой, ремонтом, заменой комплектующих и деталей, входящих в сборку. Передача роликов и возврат из ремонта происходят как в сборном виде, так и отдельно по комплектующим и деталям, входящим в сборку.

После получения ролика в ремонт происходит его разборка и оценка комплектующих на предмет их дальнейшей работоспособности. В зависимости от состояния детали подвергающейся ремонту либо замене на вновь изготовленные. В случае необходимости и для гарантированного обеспечения работоспособности ролика комплектующие (подшипники, манжеты, кольца и т.д.) подвергаются замене.

Производительность и эффективность применения МНЛЗ определяются, в первую очередь, стойкостью их частей, количеством и сложностью ремонтов.

В отечественной

металлургии новые ролики, как правило,

запускают в работу без защитных покрытий.

Для восстановленной наплавки роликов МНЛЗ традиционно применяются сплошные

и порошковые проволоки 12Х13, 20Х17 в

сочетании с флюсами АН20С и АН26П,

обеспечивающие хромистый наплавленный

металл с ферритно-мартенситной структурой.

Процесс наплавки характеризуется

затруднительным отделением шлаковой

корки.

МНЛЗ традиционно применяются сплошные

и порошковые проволоки 12Х13, 20Х17 в

сочетании с флюсами АН20С и АН26П,

обеспечивающие хромистый наплавленный

металл с ферритно-мартенситной структурой.

Процесс наплавки характеризуется

затруднительным отделением шлаковой

корки.

Наплавка

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении. При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости. Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла.

Применяют следующие виды наплавки:

Ручная дуговая наплавка выполняется покрытым плавящимся или неплавящимся электродом. Плавящиеся наплавочные электроды применяются в соответствии с назначением каждого типа и марки. Неплавящиеся электроды применяют при наплавке на поверхность детали порошковых смесей. Применяются электроды из литых твёрдых сплавов и в виде трубки, заполненной легирующей порошкообразной смесью. Ручная наплавка малопроизводительна и трудоёмка, поэтому применяется при наплавке деталей сложной конфигурации.

Автоматическая и полуавтоматическая наплавка под флюсом производится проволокой сплошного сечения, ленточным электродом или порошковой проволокой. Легирование наплавляемого слоя осуществляют через электродную проволоку, легированный флюс (при проволоке из низкоуглеродистой стали) или совместным легированием через проволокуи флюс. Иногда в зону дуги вводят легирующие вещества в виде пасты или порошка. Наплавку в защитных газах применяют при наплавке деталей в различных пространственных положениях и деталей сложной конфигурации.

Наплавку в защитных газах применяют при наплавке деталей в различных пространственных положениях и деталей сложной конфигурации. Возможность наблюдать, за процессом формирования валика позволяет корректировать его, что очень необходимо при наплавке сложных поверхностей. Наплавку производят чаще всего в аргоне или углекислом газе плавящимся или неплавящимся электродом. Наибольшее распространение получила наплавка в углекислом газе постоянным током обратной полярности.

Плазменная наплавка производится плазменной (сжатой) дугой прямого или косвенного действия. Присадочным материалом служит наплавочная проволока и порошкообразные смеси. Существуют различные схемы наплавки, которые получают широкое применение благодаря высокой производительности (7… 30 кг/ч), возможности наплавки тонких слоев при малой глубине проплавления основного металла. При этом получают гладкую поверхность и высокое качество наплавленного слоя.

Вибродуговая наплавка выполняется специальной автоматической головкой, обеспечивающей вибрацию и подачу электродной проволоки в зону дуги. При вибрации электрода происходит чередование короткого замыкания сварочной цепи и разрыва цепи (паузы). В зону наплавки подается охлаждающая жидкость. Она защищает наплавленный металл от воздействия воздуха и, охлаждая деталь, способствует уменьшению зоны термического влияния, снижает сварочные деформации и повышает твёрдость наплавляемого слоя. В качестве охлаждающей жидкости применяют водные растворы солей, содержащих ионизирующие вещества (например, кальцинированной соды), облегчающие периодическое возбуждение дуги после разрыва цепи (паузы). Способ нашел большое применение для наплавки на изношенные поверхности деталей слоя небольшой толщины (до 1 мм).

Наплавка самозащитной порошковой проволокой или лентой открытой дугой не требует защиты наплавляемого металла и по технике выполнения в основном не отличается от наплавки в защитном газе. Преимуществом этого вида является возможность наплавки деталей на открытом воздухе при ветрах и сквозняках. Сварщик, наблюдая за процессом, может обеспечить хорошее формирование наплавляемых валиков. Наплавка самозащитной проволокой менее сложна, как по оборудованию, так и по технологии, хорошо поддается механизации процесса.

Электрошлаковая наплавка характеризуется высокой производительностью. Способ позволяет получать наплавленный слой любого заданного химического состава на плоских поверхностях и на поверхностях вращения (наружных и внутренних). Наплавка выполняется за один проход независимо от толщины наплавляемого слоя.

Газовая наплавка имеет ограниченное применение, так как при наплавке возникают большие остаточные напряжения и деформации в наплавляемых деталях. Для наплавки применяют литые твёрдые сплавы.

Материалы роликов МНЛЗ

Ролик изготавливается из центробежнолитой заготовки из сталей 25Х1М1Ф, 40ХГНМ, , Х12МФЛ.

Этот способ используются, как правило, при изготовлении нового ролика МНЛЗ, поскольку особенности центробежного литья позволяют использовать изготовленную бочку без наварки поверхностного слоя. В дальнейшем, уже при ремонте, бочки подвергаются наварке поверхностного слоя с повышенной твердостью

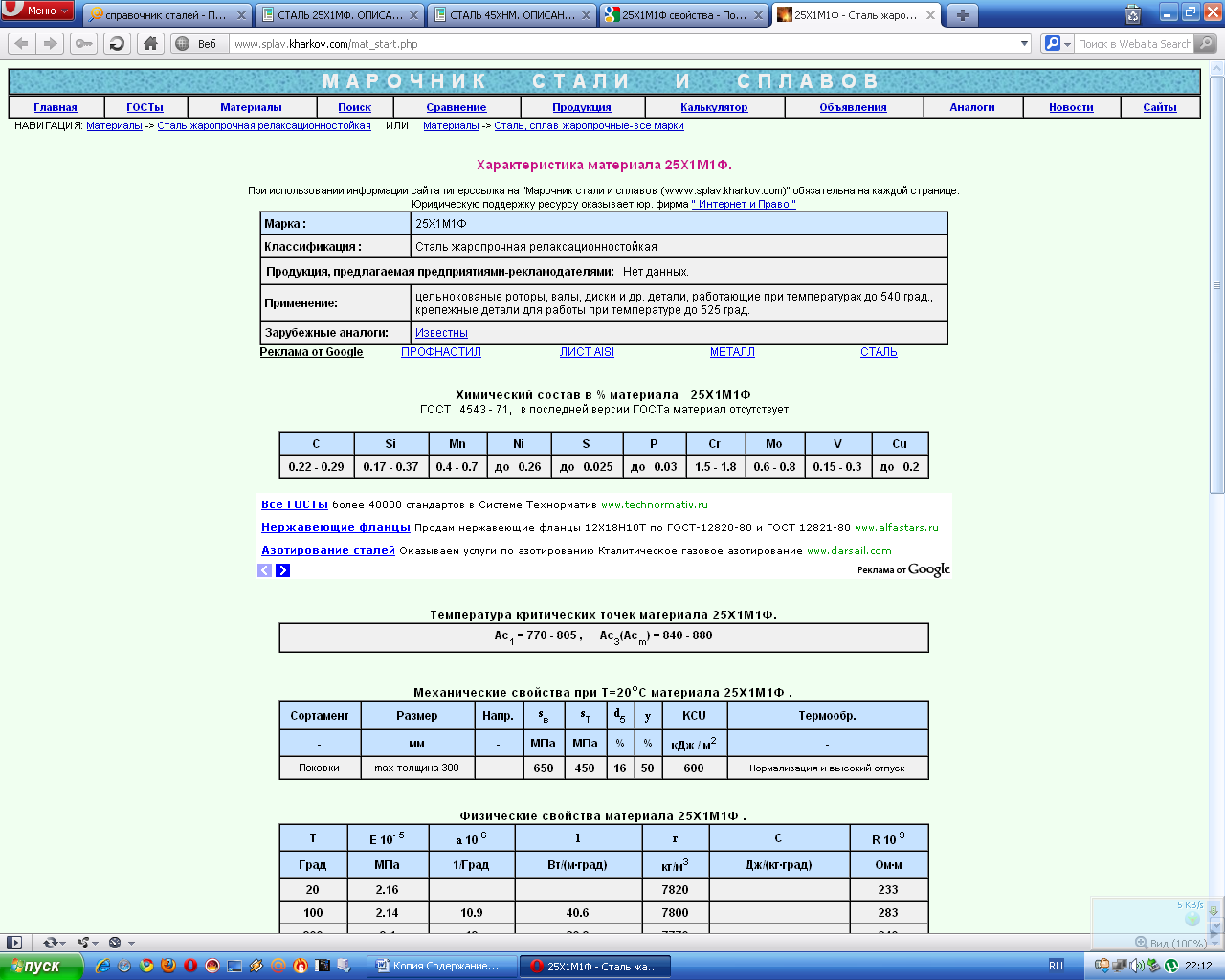

Рассмотрим ролик, изготовленный из стали 25Х1М1Ф:

Свойства стали:

Химический состав:

Таблица 1

Температура критических точек:

Ac1 = 770 - 805 , Ac3(Acm) = 840 - 880

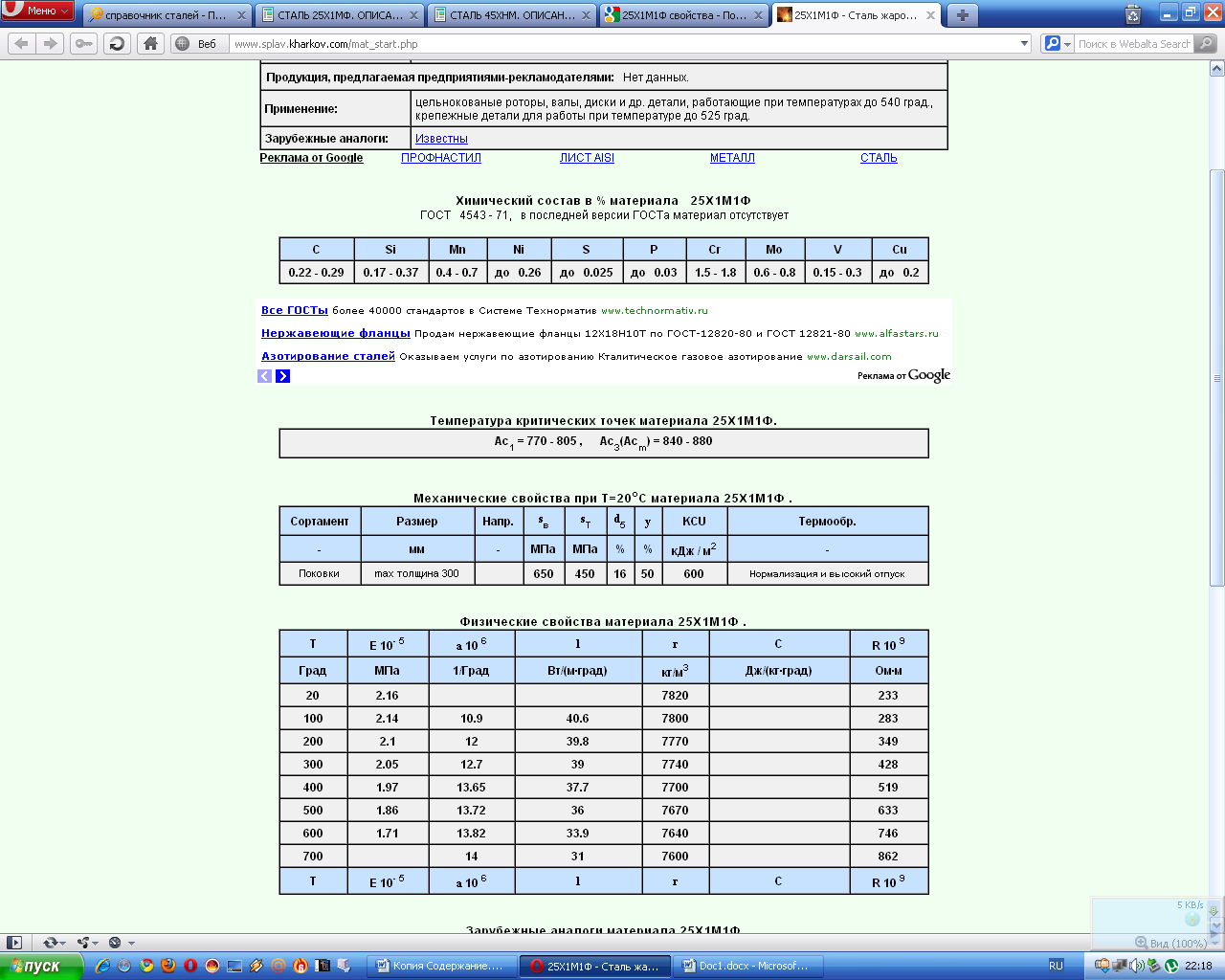

Физические свойства материала:

Таблица 2

Где:

T - Температура, при которой получены данные свойства , [Град]

E- Модуль упругости первого рода , [МПа]

a - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град]

l- Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

r- Плотность материала , [кг/м3]

C - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)]

R - Удельное электросопротивление, [Ом·м]

Специальная часть

3.1 Оборудование и материалы

3.1.1 Обточку до и после наплавки производится на токарных станках с высотой центров и межцентровым расстоянием, позволяющими закрепить в них ролик, типа 1М63.

3.1.2 Наплавку произвести на типовой наплавочной установке УДГН – 401, предназначенной для наплавки тел вращения.

Наплавочная головка оснащается газовой (горелка для наплавки плавящимся электродом в защитных газах, редуктор-расходомер, смеситель, газовый клапан, газовый баллон) аппаратурой.

Установку для наплавки в защитных газах целесообразно укомплектовывается помпой и поддоном для сбора воды. Помпой вода подается для охлаждения горелки и роликов малых (< 200 мм) диаметров. Сварочный выпрямитель должен имеет жесткую (пологопадающую) характеристику.

3.1.3 Электропечь Н-60 для термообработки роликов с температурой нагрева до 400°С и размерами рабочего пространства.

3.1.4 Наплавку роликов МНЛЗ предусматривается производить жаростойкими нержавеющими сталями, обеспечивающими твердость наплавленного слоя НЯС>Э>32…47.

- Св-06Х19Н10М3Т – для роликов кристаллизатора, ролики бендера.

-Нп-20Х16МГСФР, Нп-30Х16МГСФР – для роликов, испытывающих преимущественно механическое изнашивание;

-Св-12Х15Г2 при преимущественном растрескивании бочки ролика;

-Св-10Х14Г14Н4Т – для наплавки посадочных и мест под уплотнения, ролики бендера.

- защитный газ «Аг+СО>2> 10%».

3.1.5 Для слоев предшествующих рабочему (подслой) допускается применение проволоки Св-08Г2С, защитная среда - «Аг+СО>2>10%».

3.1.6 Шлифование роликов производится на круглошлифовальном станке марки 3К228А.

3.2. Подготовительные операции

3.2.1 Проточка под наплавку

3.2.1.1 Проточка посадок под сальники и подшипники – на глубину 1,5 мм на сторону или 3,0 мм на диаметр от чертёжного размера

3.2.1.2 Проточка бочки ролика

Таблица 3

|

№ |

Съем на сторону, мм |

Условия |

|

1 |

2,0±0,2 |

Если ролик не был переточен на ремонтный размер |

|

2 |

5,0±0,2 |

Если ролик был переточен на ремонтный размер или для удаления трещин разгара |

|

3 |

8,0±0,2 |

Для удаления особо крупных трещин разгара |

3.2.1.3 Режим проточки роликов под наплавку резцами ВК8, с охлаждением резца эмульсией:

скорость резания – 40 м/мин;

подача – 0,25-0,4 мм/об;

глубина резания, мм - 1-2 мм;

главный угол резца в плане – 60°.

3.2.1.4 Токарь на каждой проточенной поверхности обязан маркером записывать ее фактический диаметр

3.2.2 Специальной подготовки наплавочной проволоки под наплавку не требуется, т.к. она является стойкой к атмосферной коррозии и не покрывается ржавчиной

3.2.3 Ролики диаметром более 200 мм подогреть по краю начала наплавки до 100°С

3.3 Наплавка

3.3.1 Последний (рабочий) слой должен наплавляться на поверхность с диаметром меньше номинального на 4,0±0,2 мм. При этом должен быть обеспечен припуск на обточку 1,5+1,0 мм на сторону (3,0+2,0 мм на диаметр)

3.3.2 Во избежание дополнительной проточки под наплавку, наплавка слоя, предшествующего последнему (подслой), должна производиться «в размер», то есть обеспечить диаметр поверхности, соответствующий проточке по п. 1 в таблице 1

3.3.3 При наплавке в смеси «Аг+СО>2> 10%» важно выполнять следующее. Расход смеси -10-15 л/мин

Сварочная проволока должна подаваться непрерывно, нигде не зацепляться, не тереться об острые углы со снятием стружки, в противном случае возможны сбои в стабильности дугового процесса.

Нельзя допускать сильный износ токоподводящего наконечника, при этом происходит «отстрел» и залипание проволоки; изношенные – своевременно заменять.

Процесс переноса расплавленного металла при токах свыше 270А должен иметь струйный характер; капельный перенос свидетельствует о недостаточной величине тока и напряжения. Для увеличения сварочного тока следует увеличить скорость подачи наплавочной проволоки или напряжение на дуге.

Стабильность дугового процесса со струйным переносом возможна лишь при оптимальном содержании смеси и оптимальном значении напряжения на дуге.

Важно чтобы:

- конец электродной проволоки и токоподводящий наконечник находились по центру газового сопла. В противном случае из-за некачественной защиты сварочной ванны защитным газом возможно образование пор. При хорошей газовой защите поверхность направленных валиков имеет желтый или светло-красный цвет, но не серо-черный;

расстояние от среза сопла до поверхности наплавляемой детали составляло не более 15…20мм;

- расстояние от среза сопла до конца токоподводящего наконечника составляло около 5мм;

- вылет электродной проволоки составлял около 20…25мм, это расстояние от конца токоподводящего наконечника до поверхности наплавляемой детали.

В результате при хорошо настроенном процессе дуга издает ровное гудение без «фырканий» и треска, а стрелки вольтметра и амперметра имеют лишь малозаметное колебание.

3.4 Восстановление посадок роликов МНЛЗ под сальник и подшипник

Изношенные, а также поврежденные посадки роликов подвергаются восстановлению методом наплавки. Режимы проточки посадок такие же, как при обточке бочки ролика. Наплавка посадочных мест под подшипники и уплотнения производится проволокой Св-10Х14Г14Н4Т, Ø1,4... 1,6 мм в среде «Аг+СО>2> 10%». На соседний с наплавляемым валиком для охлаждения подается вода с расходом 2-3 л/мин. С целью качественного проплавления галтели наплавку шейки начинать с нее.

3.5 Посленаплавочные операции

3.5.1 Ролики после наплавки помещают в термостат (эл. печь) с температурой 400°С, где выдерживают 4 часа, дают остыть вместе с печью до 100°С, затем вынимают

Допускается остывание ролика в помещении цеха до отпуска, но при этом бочка ролика должна быть полностью укрыта асбестовым полотном, а температура в цехе - не ниже 10...15°С без сквозняков.

3.5.2 Проточка ролика до рабочего размера осуществляется за 3 прохода: первый — черновой, второй — п/чистовой, третий чистовой. Режимы обточек приведены в таблице № 2

Таблица 4. Режимы механической обработки роликов МНЛЗ

|

№ |

Режимы м/о Св.материал, твердость (HRC) |

Марка резца |

V резан, м/мин. |

S мм/об. |

t, мм |

К-во проходов |

|

1. |

Черновой проход Св-12Х15Г2, Нп-20Х16МГСФР, Св-06Х19Н9МЗТ, Св-10Х14Г14Н4Т (HRC32…44) |

ВК-8 |

33-39 |

0,4-0,5 |

1,5 |

1 |

|

2. |

П/чистовой и чистовой проходы |

ВК-8 |

45-72 |

0,15-0,2 |

0,15-0,3 |

2 |

|

3. |

Черновой проход 30Х16МГСФР, (НКС 48-52) П/чистовой и чистовой проходы |

ВК-8 |

25-30 |

0,2-0,3 |

1,5 |

1 |

|

ВК-8 |

35-55 |

0,15-0,2 |

0,1-0,2 |

2 |

3.5.3 Локальные дефекты (поры, несплавления) после черновой обточки проваривать аргоновой дугой с присадочной проволокой, аналогичной наплавленной. Допускаются единичные поры диаметром менее 1 мм, не более 5 шт. на бочку

3.5.4 Дефекты занимающие значительную площадь (дорожка из пор) подлежит удалению проточкой и последующей наплавкой по настоящей инструкции

3.6 Меры безопасности

3.6.1 К наплавке роликов МНЛЗ допускаются лица, имеющие право работать на автоматических наплавочных установках и прошедшие проверку знаний (под роспись) положений настоящей инструкции

3.6.2 При восстановлении наплавкой роликов МНЛЗ достаточно выполнять требования инструкций по ТБ для работающих на автоматических наплавочных установках, сварщиков ручной аргонодуговой сварки, токарей, термистов и стропальщиков

3.6.3 Особо опасные факторы и меры по защите от них при восстановлении роликов МНЛЗ:

- поражение глаз кусочками шлака при отбивании шлаковой корки — работать в очках;

- поражение глаз и кожи световым излучением аргоновой дуги — работать в очках для защиты глаз от ультрафиолетового излучения, пользоваться светофильтрами и светозащитными экранами.

Таблица 5 Режимы наплавки роликов МНЛЗ

|

№ |

Ø ролика, мм, длина, мм. |

Ø, мм. |

Режимы наплавки |

||||||

|

Марка проволки |

Защита |

L>св>, A |

U>д> , в |

t>шаг>, мм/об |

V>H> м/час n об/мин |

||||

|

Ø пр. |

Ø напл. |

||||||||

|

1 |

Ø100* L=630, 300, 202, 134. |

97-0.5 |

104+0.5 |

Св06Х19Н10М3Т, Ø1,4 |

Аг+ 10%С0>2> |

230-240 |

28 |

5,5 |

25 1,4 |

|

2 |

Ø150 L=565, 435. |

146+0.5 |

154-0.5 |

Св10Х14Г14Н4Т Ø1,4 |

---- |

270-280 |

29 |

6,5 |

29 1,0 |

|

3 |

Ø225 L=830, 611. |

221+0.5 |

229-0.5 |

Св12Х15Г2, Нп-20Х16МГСФР Ø1,4 |

---- |

330-350 |

30-31 |

6,5 |

30 0,7 |

|

4 |

Ø245 =518, 384. |

241+0.5 |

249-0.5 |

---- |

---- |

---- |

---- |

---- |

30 0,65 |

|

5 |

Ø295 L=510, 370. |

291+0.5 |

299-0.5 |

---- |

---- |

---- |

---- |

---- |

30 0,5 |

* ролики Ø100мм наплавляются только при изготовлении

Экономическая часть

Затраты на восстановление в условиях производства

Основной износ роликов происходит в трех зонах: кристаллизатор, зона изгиба, радиальный участок. Для расчета затрат на восстановление роликов определим расход проволоки на каждый ролик, необходимое количество смеси газов, количество потребляемой электроенергии

Таблица 6 Расчет количества наплавочных материалов роликов МРЛЗ

|

№ |

Наименование роликов МНЛЗ |

Объем н.м см3/шт |

Вес н.м.кг/шт |

Расход провол.кК/шт. |

Расх.смеси, литр |

Расход Ar-90% |

РасходCO>2>-10% |

Время наплавки |

Расход эл-ии,кВт.ч |

||||

|

Ø>ном >x L>бочки> |

Ø>мин>, мм |

Ø>макс>,мм |

литр |

бал. |

литр |

кг. |

|||||||

|

1 |

150х435 |

146 |

154 |

819,54 |

6.4 |

7 |

1080 |

972 |

0.16 |

108 |

4,32 |

1,2 |

64 |

|

2 |

150х546 |

146 |

154 |

1064,46 |

8.36 |

9.2 |

1395 |

1255.5 |

0.21 |

139,5 |

5,58 |

1,55 |

83,6 |

|

3 |

225х777 |

221 |

229 |

2195,8 |

17.24 |

19 |

2880 |

2592 |

0.43 |

288 |

11,52 |

3,2 |

173 |

|

4 |

225х996 |

221 |

229 |

2814,7 |

22.1 |

24.3 |

36.72 |

3304.8 |

0,55 |

367,2 |

14,69 |

4,8 |

221 |

|

5 |

245х384 |

241 |

249 |

1181,64 |

9.3 |

10.3 |

1557 |

1401.3 |

0,23 |

155,7 |

6,228 |

1,73 |

93 |

|

6 |

245х518 |

241 |

249 |

1593,99 |

12.5 |

13.8 |

2070 |

1863 |

0,31 |

207 |

8,28 |

2,3 |

125 |

Таблица 7 Стоимость затрат на восстановление роликов МНЛЗ в РМЦ

|

№ |

Наименование роликов Ø>ном >xL>бочки> |

Наплавочные материалы, руб |

Электр-ия, руб |

Зарплата и начисления, руб |

Цеховые расходы, руб |

Всего затрат, руб |

|

1 |

150х435 |

3254,68 |

113,28 |

1342,64 |

3447,90 |

8158,50 |

|

2 |

150х565 |

4276,43 |

147,97 |

1740,20 |

4468,83 |

10633,43 |

|

3 |

225х777 |

7236,96 |

306,21 |

2527,50 |

6490,63 |

16561,30 |

|

4 |

225х996 |

9255,24 |

391,17 |

3352,58 |

8609,43 |

21608,42 |

|

5 |

245х384 |

3922,64 |

164,61 |

1776,68 |

4562,52 |

10426,47 |

|

6 |

245х518 |

5254,61 |

221,25 |

2445,76 |

6280,72 |

14202,34 |

Поскольку ролики кристализатора Ø100*L=630, 300,202 не подлежат восстановлению, то рассчитываем стоимость их полного восстановления.

Калькуляция на восстановление 1 шт. ролика Ø100хL200

Цена проволки поступаемая в РМЦ:

НП-20Х16МГСФР – 366,90 руб./кг;

Св06х19Н10М3Т – 450,77 руб./кг.

Средняя цена аргона (газ) за один баллон составляет 329,74руб., углекислоты – 10,77руб./кг.

Таблица 8

|

Наименование затрат |

ед. из. |

кол–во |

цена |

сумма |

|

проволка Св-06Х19Н10М3Т |

кг |

7 |

450,77 |

3155,39 |

|

аргон |

бал. |

0,16 |

329,74 |

52,76 |

|

углекислота |

кг |

4,32 |

10,77 |

46,53 |

|

электроэнергия |

кВт |

64 |

1,77 |

113,28 |

|

зарплата |

1048,12 |

|||

|

начисления на зарплату |

28,1% |

294,58 |

||

|

цеховые расходы |

256,8% |

3447,9 |

||

|

Цеховая себестоимость |

8158,16 |

|||

|

Наименование затрат |

ед. из. |

кол–во |

цена |

сумма |

|

проволка НП-20Х16МГСФР |

кг |

7 |

366.90 |

2568,30 |

|

аргон |

бал. |

0,16 |

329,74 |

52,76 |

|

углекислота |

кг |

4,32 |

10,77 |

46,53 |

|

электроэнергия |

кВт |

64 |

1,77 |

113,28 |

|

зарплата |

1973,07 |

|||

|

начисления на зарплату |

28,1% |

554.43 |

||

|

цеховые расходы |

256,8% |

6490,63 |

||

|

Цеховая себестоимость |

11799 |

Таблица 10 Стоимость затрат на изготовление роликов МНЛЗ

|

№ |

Наименование роликов Ø>ном >xL>бочки> |

Металл, руб |

Наплавочные материалы, руб |

Электр-ия, руб |

Зарплата и начисления, руб |

Цеховые расходы, руб |

Всего затрат, руб |

|

1 |

100х200 |

113,17 |

882,47 |

30,09 |

2039,85 |

5238,,34 |

8303,34 |

|

2 |

100х300 |

171,23 |

1349,70 |

46,02 |

2225,31 |

5714,61 |

9506,87 |

|

3 |

100х630 |

243,80 |

2789,55 |

96,64 |

2688,91 |

6905,12 |

12724,02 |

Стоимость восстановления и изготовления роликов на стороне

ООО «Атоспецмаш» выполняет восстановление роликов по ценам:

Таблица 11

-

Наименование роликов Ø>ном >xL>бочки>

Общая стоимость работ без НДС, руб

150х435

21158

150х565

23208

225х777

43358

225х996

48450

245х384

32761

245х518

39893

Таблица 11

Наименование роликов Ø>ном >xL>бочки>

Общая стоимость работ без НДС, руб

100х200

9600

100х300

12140

100х630

22950

Заключение

Экономический эффект определяется на основе сопоставления стоимости затрат восстановления и изготовления роликов МНЛЗ на стороне и в условиях РМЦ.

Таблица 12 Экономический эффект восстановления роликов МНЛЗ

|

Наименование роликов Ø>ном >xL>бочки> |

Затраты на восстановление роликов на стороне, руб |

Затраты на восстановление роликов в РМЦ, руб |

Экономия, руб |

|

150х435 |

21158 |

8158,50 |

12999,50 |

|

150х565 |

23208 |

10633,43 |

12574,57 |

|

225х777 |

43358 |

16561,30 |

26796,70 |

|

225х996 |

48450 |

21608,42 |

26841,58 |

|

245х384 |

32761 |

10426,47 |

22334,53 |

|

245х518 |

39893 |

14202,34 |

25690,66 |

Таблица 13 Экономический эффект изготовления роликов МНЛЗ

|

Наименование роликов Ø>ном >xL>бочки> |

Затраты на изготовление роликов на стороне, руб |

Затраты на изготовление роликов в РМЦ, руб |

Экономия, руб |

|

100х200 |

9600 |

8303,92 |

1296,08 |

|

100х300 |

12140 |

9506,87 |

2633,13 |

|

100х630 |

22950 |

12724,02 |

10225,98 |