Структура и принцип работы механизма

СамГУПС

Кафедра «Детали машин»

Расчетно-пояснительная записка к курсовой работе

Содержание

Задание на проектирование

1 Краткое описание структуры и принцип работы механизма

2 Выбор электродвигателя

3 Кинематический расчет

3.1 Определение передаточного отношения и разбиение его по ступеням

3.2 Определение окружных и угловых скоростей зубчатых колес

4 Определение крутящих моментов на валах с учетом КПД.

5 Предварительный расчет валов по передаваемым моментам

6 Расчет тихоходной ступени

6.1 Выбор материала и термообработки зубчатых колес

6.2 Определение допускаемых напряжений: контактных и изгибных

6.3 Геометрический расчет зубчатой передачи

6.4 Расчет действительных контактных и изгибных напряжений и сравнение их с допускаемыми

7 Расчет отклонений от геометрической формы рабочего чертежа зубчатого колеса

Список использованной литературы

Задание на проектирование

Задание 10

Вариант 8

Рассчитать колеса тихоходной ступени привода ленточного конвейера.

Исходные данные:

Мощность на приводном барабане Р>3>, кВт: 2,2.

Угловая скорость ω>3>, рад/с: 4,2.

Ресурс t>Σ>, ч: 20000.

1 Краткое описание структуры и принцип работы механизма

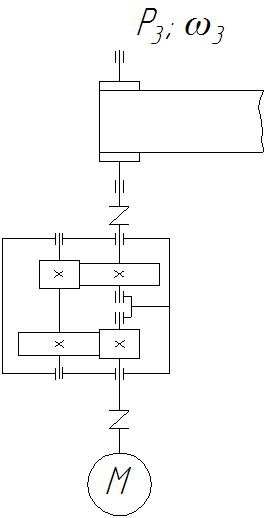

Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу ленточного конвейера. В состав данного привода входят:

Электродвигатель.

Муфта.

Редуктор двухступенчатый соосный.

Муфта.

Приводной вал конвейера.

Рассмотрим более подробно составные части привода. Вращательное движение от электродвигателя через муфту передается на быстроходный вал редуктора. Кроме передачи вращательного движения муфта также компенсирует несоосность вала двигателя и быстроходного вала редуктора. В качестве электродвигателя широкое применение получили асинхронные двигатели. В этих двигателях значительное изменение нагрузки вызывает несущественное изменение частоты вращения ротора.

Двухступенчатый соосный редуктор передает вращательное движение от двигателя к приводному валу, при этом изменяя угловую скорость и крутящий момент по величине.

Еще одна муфта передает вращательное движение от тихоходного вала редуктора к приводному валу ленточного конвейера. Кроме передачи вращательного движения муфта также компенсирует несоосность тихоходного вала редуктора и приводного вала конвейера.

2 Выбор электродвигателя

Расчет ведем по [1].

Требуемая мощность двигателя:

Р>э потр> = Р>3> / η>общ >, где:

η>общ> = η>ред> · η>м>2 · η>п> - общий КПД привода.

η>ред> – КПД редуктора.

η>ред> = η>цп>2 · η>п>3

По таблице 1.1 из [1]:

η>цп> = 0,96…0,98; принимаем η>цп> = 0,97 – КПД закрытой цилиндрической передачи;

η>п> = 0,99 – КПД пары подшипников качения.

η>м> = 0,98 – КПД муфты.

η>ред> = 0,972 · 0,993 = 0,91

η>общ> = 0,91 · 0,982 · 0,99 = 0,87

Р>э потр> = 2,2 / 0,87 = 2,53 кВт.

Частота вращения вала электродвигателя:

n>э> = n>вых> · U>1> · U>2> , где:

U>1> – передаточное число первой ступени;

U>2> – передаточное число второй ступени.

По таблице 1.2 из [1] примем рекомендуемые значения передаточных чисел:

U>1> = 4;

U>2> = 3.

n>вых> = 30ω>3> / π = 30 · 4,2 / 3,14 = 40,1 об/мин

n>э> = 40,1 · 4 · 3 = 481,2 об/мин

По таблице 24.8 [1] выбираем электродвигатель АИР112МВ8: Р = 3 кВт; n = 709 об/мин.

3 Кинематический расчет

3.1 Определение передаточного отношения и разбиение его по ступеням

Общее передаточное число привода:

U>общ> = U>ред> = n> >/ n>вых> = 709/40,1 = 17,68

По таблице 1.3 [1]:

U>1> = U>ред> / U>2> = 17,68 / 4,63 = 3,82

U>2>

= 0,9 = 1,1

= 1,1 = 4,63

= 4,63

3.2 Определение окружных и угловых скоростей зубчатых колес

Частота вращения валов:

n>1> = n = 709 об/мин;

n>2> = n>1> / U>1> = 709 / 3,82 = 185,6 об/мин;

n>3> = n>вых> = 40,1 об/мин.

Угловые скорости валов:

ω>1> = πn>1> / 30 = 3,14 · 709 / 30 = 74,2 рад/с;

ω>2> = πn>2> / 30 = 3,14 · 185,6 / 30 = 19,4 рад/с;

ω>3>= ω>вых> = 4,2 рад/с.

4 Определение крутящих моментов на валах с учетом КПД

Вращающие моменты на валах:

Т>вых> = Р>3> / ω>3> = 2,2 · 103 / 4,2 = 524 Н·м;

Т>3> = Т>вых> / (η>м> · η>п> ) = 524 / (0,98 · 0,99) = 540 Н·м;

Т>2> = Т>3> / (η>цп> · U>2>) = 540 / (0,97 · 4,63) = 120,2 Н·м;

Т>1> = Т>2> / (η>цп> · U>1>) = 120,2 / (0,97 · 3,82) = 32,4 Н·м.

Мощности на валах:

Р>1> = Р · η>м> · η>п> = 3 · 0,98 · 0,99 = 2,91 кВт;

Р>2> = Р>1> · η>цп> · η>п> = 2,91 · 0,97 · 0,99 = 2,79 кВт;

Р>3>’ = Р>2> · η>цп> · η>п> = 2,79 · 0,97 · 0,99 = 2,68 кВт;

Р>3 >= Р>вых> = 2,2 кВт.

5 Предварительный расчет валов по передаваемым моментам

Расчет ведем по ГОСТ 24266-80 и СТ СЭВ 534-77. При назначении размеров руководствуемся ГОСТ 6636-69 и рекомендациями [1].

В качестве материала валов используем сталь 45 ГОСТ 1050-88 [2].

Проектный расчет быстроходного вала.

Диаметр вала:

d>б>

≥ (7…8) = (7…8)

= (7…8) = 22,3…25,5

= 22,3…25,5

Быстроходный вал соединяется муфтой с валом электродвигателя, диаметр которого d>Д> = 32 мм. Значения диаметров, соединяемых валов не должны отличаться более, чем на 25%. Поэтому сначала находят ориентировочно d>M> ≈ 0,75d>Д> . Окончательно принимаем диаметр посадки муфты на быстроходный вал d>б> = 25 мм.

Диаметр под подшипники:

dб>п> ≥ d>б> + 2t = 25 + 2 · 2,5 = 30 мм, где t = 2,5 из [1].

Принимаем: dб>п> = 30 мм (ГОСТ 27365-87).

d>бп> ≥ dб>п> + 3r = 30 + 3 · 2,5 = 37,5 мм; принимаем: d>бп> = 38 мм.

Проектный расчет промежуточного вала.

Диаметр вала:

d>пр>

≥ (6…7) = (6…7)

= (6…7) = 29,6…34,5

= 29,6…34,5

Принимаем: d>пр> = 34 мм

Диаметр под подшипники:

dб>пр> = d>пр> – 3r = 34 - 3 · 2,5 = 26,5 мм, где r = 2,5 из [1].

Принимаем: dб>пр> = 30 мм (ГОСТ 27365-87).

По [1] определяем остальные конструктивные размеры:

d>бк> ≥ d>пр> + 3f = 34 + 3 · 1,2 = 37,6 мм; принимаем: d>бк> = 38 мм.

d>бп> ≥ dб>пр> + 3r = 30 + 3 · 2 = 36 мм; принимаем: d>бп> = 36 мм.

Проектный расчет тихоходного вала.

Диаметр вала:

d>т>

≥ (5…6) = (5…6)

= (5…6) = 40,6…48,8

= 40,6…48,8

Принимаем: d>т> = 42 мм

Диаметр под подшипники:

dб>т> ≥ d>т> + 2t = 42 + 2 · 2,8 = 47,6 мм, где t = 2,8 из [1].

Диаметр под подшипники принимаем dб>т> = 50 мм (ГОСТ 8338-75).

d>бп> ≥ dб>т> + 3r = 50 + 3 · 3 = 59 мм; принимаем: d>бп> = 60 мм.

6 Расчет тихоходной ступени

6.1 Выбор материала и термообработки зубчатых колес

По таблице 2.1 [1] выбираем материалы колеса и шестерни.

Материал колес – сталь 45; термообработка – улучшение: 235…262 НВ>2>;

248,5 НВ>СР2>; σ>в> = 780 МПа; σ>т> = 540 МПа; τ = 335 МПа.

Материал шестерен – сталь 45; термообработка – улучшение: 269…302 НВ>1>;

285,5 НВ>СР1>; σ>в> = 890 МПа; σ>т> = 650 МПа; τ = 380 МПа.

6.2 Определение допускаемых напряжений: контактных и изгибных

Допускаемые контактные напряжения и напряжения изгиба для шестерни и колеса принимаем по таблице 2.2 [1]:

[σ]>H>>1> = 1,8HB>CP>>1> + 67 = 285,5 · 1,8 + 67 = 581 МПа

[σ]>H>>2> = 1,8HB>CP>>2> + 67 = 248,5 · 1,8 + 67 = 514 МПа

[σ]>F>>1> = 1,03HB>CP>>1> = 285,5 · 1,03 = 294 МПа

[σ]>F>>2> = 1,03HB>CP>>2> = 248,5 · 1,03 = 256 МПа

[σ]>H>>1>>max> = 2,8 σ>т> = 2,8 · 650 = 1820 МПа

[σ]>H>>2>>max> = 2,8 σ>т> = 2,8 · 540 = 1512 МПа

[σ]>F>>1>>max> = 2,74 HB>CP>>1> = 2,74 · 285,5 = 782,3 МПа

[σ]>F>>2>>max> = 2,74 HB>CP>>2> = 2,74 · 248,5 = 680,9 МПа

Для дальнейших расчетов принимаем: [σ]>H> = [σ]>H>>2> = 514 МПа.

6.3 Геометрический расчет зубчатой передачи

Исходные данные: U>2> = 4,63; Т>3> = 540 Н·м; n>3> = 40,1 об/мин.

α>w>>2>

≥ К>α>(U>2>

+ 1)

= 4950 · (4,63 + 1)

= 4950 · (4,63 + 1)

= 0,1892 м

= 0,1892 м

К>α> = 4950 – для прямозубых передач [1].

К>Нβ> = 1 – при постоянной нагрузке [1].

ψ>d> = 0,5 ψ>α>(U>2> + 1) = 0,5 · 0,25 (4,63 + 1) = 0,70

Принимаем: ψ>α> = 0,25 [1].

Т>НЕ2> = К>НД> Т>3> – эквивалентный момент на колесе, где:

К>НД>

= К>НЕ

>

≤ 1

>

≤ 1

Коэффициент эквивалентности:

К>НЕ> = 0,56 (таблица 2.4 [1])

N>HG> = (HB>cp>)3 = 248,53 = 1,53 · 107 – базовое число циклов нагружений.

К>НД>

= 0,56 ·>

>= 0,82

>= 0,82

Т>НЕ2> = 0,82 · 540 = 443 Н·м.

Принимаем межосевое расстояние по стандартному ряду: α>w>>2> = 180 мм.

Предварительные основные размеры колеса:

d>2> = 2 α>w>>2> U>2> / (U>2> + 1) = 2 · 180 · 4,63 / (4,63 + 1) = 296 мм – делительный диаметр

b>2> = ψ>α> α>w>>2> = 0,25 · 180 = 45 мм

Модуль передачи:

m ≥

=

=

= 0,002 м

= 0,002 м

K>m> = 6,6 – для прямозубых колес [1].

Т>F>>Е2> = К>F>>Д> Т>3> – эквивалентный момент на колесе, где:

К>F>>Д>

= К>F>>Е

>

≤ 1

>

≤ 1

Коэффициент эквивалентности:

К>F>>Е> = 0,68 (таблица 2.4 [1])

N>FG> = 4 · 106 – базовое число циклов нагружений.

К>F>>Д>

= 0,68 ·> >

>

>= 1

>

>= 1

Т>F>>Е2> = 1 · 540 = 540 Н·м.

Принимаем m = 2 мм.

Суммарное число зубьев:

z>Σ> = 2 α>w>>2> / m = 2 · 180 / 2 = 180

Число зубьев шестерни и колеса:

z>1> = z>Σ> / (U>2> + 1) = 180 / (4,63 + 1) = 32

z>2> = z>Σ> - z>1> = 180 – 32 = 148

Фактическое передаточное число:

U>2ф> = z>2> / z>1> = 148/32 = 4,625

Отклонение от заданного передаточного числа: 0,1% < 4%

Делительные диаметры:

d>1> = m z>1> = 2 · 32 = 64 мм

d>2> = 2 α>w>>2> - d>1>= 2 · 180 - 64 = 296 мм

Диаметры окружности вершин и впадин зубьев:

d>a>>1> = d>1> + 2(1 + х>1> – у)m = 64 + 2 · 2 = 68 мм

d>f>>1> = d>1> – 2(1,25 – х>1>)m = 64 – 2,5 · 2 = 59 мм

d>a>>2> = d>2> + 2(1 + х>2> –у)m = 296 + 2 · 2 = 300 мм

d>f>>2> = d>2> – 2(1,25 – х>2>)m = 296 – 2,5 · 2 = 291 мм

x>1> = x>2> = 0; y = -(α>w>>2> – α)/m = -(180 – 180)/2 = 0 – коэффициент воспринимаемого смещения.

α = 0,5m(z>2> + z>1>) = 0,5 · 2 (148 + 32) = 180 – делительное межосевое расстояние

Размеры заготовок колес:

D>заг> = d>a>>2> + 6 = 300 + 6 = 306 мм > D>пред> = 125 мм

С>заг> = 0,5b>2> = 0,5 · 45 = 22,5 мм

S>заг> = 8m = 8 · 2 = 16 мм ≤ S>пред> = 80 мм

Заменим материал колеса на сталь 40ХН, с термообработкой улучшением, с

D>пред> = 315 мм

Усилия в зацеплении:

окружное: F>t>>1> = F>t>>2> = 2Т>3> / d>2> = 2 · 540 / 0,296 = 3649 H

радиальное: F>r>>1> = F>r>>2> = F>t>>1> · tgα = 3649 · tg 20° = 1328 H

6.4 Расчет действительных контактных и изгибных напряжений и сравнение их с допускаемыми

Расчетное напряжение изгиба в зубьях колеса:

σ>F>>2> = F>t>>Е> · К>Fα> · К>Fβ> · K>FV> · Y>β> · Y>F>>2> / b>2> · m ≤ [σ]>F>>2>

в зубьях шестерни:

σ>F>>1> = σ>F>>2> Y>F>>1> / Y>F>>2> ≤ [σ]>F>>1>

К>Fα> = 1 – для прямозубых колес. [1]

К>Fβ> = 1 – при постоянной нагрузке. [1]

Окружная скорость в зацеплении:

V =

= 3,14 · 0,296 · 40,1 / 60 = 0,6 м/с

= 3,14 · 0,296 · 40,1 / 60 = 0,6 м/с

Назначим 9 степень точности изготовления зубьев, табл. 2.5 [1].

K>FV> = 1,13 – коэффициент динамической нагрузки, табл. 2.7 [1].

Y>β> = 1 - β°/140 = 1

Коэффициент формы зуба: Y>F>>1> = 3,7, Y>F>>2> = 3,6, табл. 2.8 [1].

F>t>>Е> = К>F>>Д> F>t> = 3649 Н – эквивалентная окружная сила.

σ>F>>2> = 3649 · 1 · 1 · 1,13 · 1 · 3,6 / 0,045 · 0,002 = 165 МПа ≤ [σ]>F>>2> = 256 МПа

σ>F>>1> = 165 · 3,7 / 3,6 = 170 ≤ [σ]>F>>1> = 294 МПа

Условие выполняется.

Проверочный расчет зубьев по контактному напряжению:

σ>Н2>

=

К>Н> = 3,2 · 105 – для прямозубых колес [1]

К>Нα> = 1; К>Нβ> = 1 [1]; К>Н>>V> = 1,05 табл. 2.9 [1].

σ>Н2>

=

=

512 МПа ≤ [σ]>Н>

= 514 МПа

=

512 МПа ≤ [σ]>Н>

= 514 МПа

Условие выполняется.

7 Расчет отклонений от геометрической формы рабочего чертежа зубчатого колеса

Расчет ведем по [1].

Допуск цилиндричности посадочной поверхности (посадка зубчатого колеса на вал) назначают, чтобы ограничить концентрацию контактных давлений.

Т ≈ 0,5t,

где t – допуск размера поверхности.

Поверхность Ø60Н7. Следовательно, t = 30 мкм.

Т ≈ 0,5 ∙ 30 = 15 мкм.

Допуск перпендикулярности торца ступицы задают, чтобы создать точную базу для подшипника качения, уменьшить перекос его колец и искажение геометрической формы дорожки качения внутреннего кольца.

Т’ на диаметре d>c>>т> при l/d ≥ 0,7 по табл. 22.7 [1]. Степень точности допуска при базировании шариковых подшипников – 8.

Т’ = 25 мкм.

Допуски симметричности и параллельности шпоночного паза задают для обеспечения возможности сборки зубчатого колеса с валом и равномерного контакта поверхностей шпонки и шпоночного паза.

Допуск параллельности шпоночного паза:

Т’’ ≈ 0,5t>шп>,

где t>шп> – допуск ширины шпоночного паза.

На ширину шпоночного паза чаще всего задают поле допуска JS9.

Ширина шпоночного паза: 18JS9. t>шп> = 43 мкм.

Т’’ ≈ 0,5∙ 43 = 21,5 мкм.

Допуск симметричности шпоночного паза:

Т’’’ ≈ 2t>шп> = 2 ∙ 43 = 86 мкм.

Список использованной литературы

П.Ф. Дунаев, С.П.Леликов – Конструирование узлов и деталей машин,Москва, «Высшая школа», 1984 г.

2. М.Н. Иванов – Детали машин, Москва, «Высшая школа», 1998