Разработка технологического процесса изготовления шестерни ведомой заднего моста

Реферат

Целью дипломного проекта является разработка технологического процесса изготовления шестерни ведомой заднего моста автомобиля в условиях серийного производства.

На основе научных исследований рассмотрены вопросы зубообработки и контроля гипоидной передачи. Разработан полный технологический процесс изготовления шестерни ведомой заднего моста.

Эффективность внедрения нового метода обработки подтверждена экономическим расчетом.

Введение

Машиностроение является важнейшей отраслью промышленности. Её продукция – машины различного назначения – поставляются всем отраслям народного хозяйства. Рост промышленности и народного хозяйства, а так же темпы перевооружения их новой технологией и техникой в значительной степени зависят от уровня развития машиностроения.

Перед технологами – машиностроителями стоят задачи дальнейшего развития и повышения выпуска машин, их качества, снижения трудоёмкости, себестоимости и металлоемкости их изготовления, внедрение поточных методов работы, механизации и автоматизации производства, а также сокращение сроков подготовки производства новых объектов.

Массовый выпуск машин стал возможен в связи с развитием гибких высокопроизводительных методов производства с использованием станков с ЧПУ, позволяющих наладить в очень короткие сроки наладить серийный выпуск, а дальнейшее повышение точности, мощности, КПД, износостойкости и других показателей работы машин было достигнуто в результате разработке новых технологических методов и процессов. Именно поэтому очень важно, что бы на предприятиях серийного производства технологические процессы были более совершенными. Отсюда вытекает цель дипломного проекта: разработка нового техпроцесса производства шестерни ведомой заднего моста автомобиля ВАЗ 2106 и приведение его к оптимальному варианту. При этом необходимо стремиться к решению следующих основных задач, которые являются частными комплексами общемашиностроительных задач настоящего времени.

Спроектировать заготовку с максимальным коэффициентом использования материала и с минимальной себестоимостью.

Разработать технологический процесс обработки ступицы с использованием новейших достижений науки и техники и отвечающий требованиям технологичности (экономичности, точности, качества и т.д.).

Составить оптимальную схему обработки.

Спроектировать конструкцию инструмента и оснастки, отвечающую современным требованиям.

При решении этих задач необходимо, прежде всего, руководствоваться целесообразностью вводимых изменений с экономической точки зрения.

1. Анализ исходных данных

1.1 Назначение и конструкция детали

Деталь – шестерня ведомая заднего моста является одной из важнейших деталей заднего моста автомобиля ВАЗ 2106. Она предназначена для передачи крутящего момента с ведущей шестерни, через редуктор заднего моста 2 (см. рис. 1–1) на полуоси 15 (через систему сателлитов 17 на конические полуосевые шестерни дифференциала 16) и, в дальнейшем на колеса автомобиля. Деталь расположена в картере редуктора главной передачи и базируется в нем на корпусе дифференциала. Деталь получена из стали 19ХГН по ТУ14–1–2252–84. Химический состав и механические свойства представлены в табл. 1.1 и 1.2. соответственно.

Таблица 1.1. Химический состав стали 19ХГН ТУ14–1–2252–84, %

|

C |

Si |

Mn |

Cr |

Ni |

|

0,15–0,25 |

0,17–0,37 |

0,5–0,8 |

0,4–0,6 |

0,4–0,7 |

Таблица 1.2. Механические свойства стали 19ХГН

|

Предел текучести, >Т>, МПа. |

Временное сопротивление разрыву, >В>, МПа. |

Относительное удлинение, >5>, %. |

Ударная вязкость, a>H>, кДж/м2 |

|

1375 |

960 |

9 |

586 |

Так как на деталь действуют большие крутящие моменты, то выбор материала вполне обоснован.

На рис. 1.1. показана шестерня ведомая заднего моста в сборе.

Основными контрольными размерами и показателями детали являются:

диаметры под базировку на корпусе дифференциала;

базовый торец;

отверстия для крепления шестерни;

размеры и параметры кругового, конического зуба.

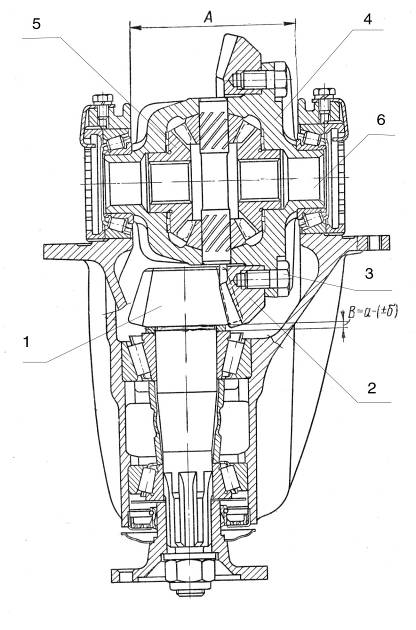

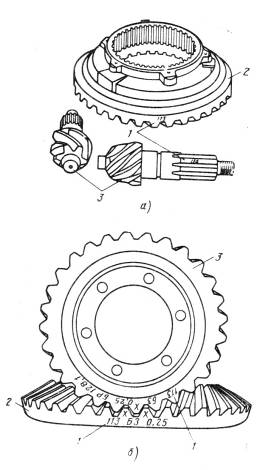

Механизм главной передачи с дифференциалом заднего моста размещен в чугунном литом картере 1 (рис. 1.1). Шестерня ведомая 2 крепится 8 болтами 3 к корпусу дифференциала 4.

Шестерни главной передачи – конические, гипоидные. Ведущая шестерня 1 опущена ниже оси ведомой 2 на величину гипоидного смещения равного 31,75 мм.

Она изготовлена как одно целое с ее валом и установлена в расточке картера на двух конических роликоподшипниках, между внутренними обоймами которых установлена стальная деформируемая распорная втулка.

Правильность положения ведущей шестерни относительно ведомой устанавливается подбором необходимой толщины стальной прокладки (рис. 1–1), устанавливаемой между торцом шестерни и внутренней обоймой заднего подшипника. Заводом выпускаются прокладки семнадцати размеров с интервалом через 0,05 мм. Таким образом, их толщина изменяется в пределах от 2,55 до 3,35 мм.

Указанные регулировки следует выполнять в условиях ремонтных мастерских, оснащенных специальными инструментами, приспособлениями и набором деталей необходимых размеров.

Крутящий момент передается от карданного вала через фланец на ведущую шестерню 1, далее через гипоидную передачу на ведомую 2. С ведомой шестерни через систему сателлитов 5 вращение передается на полуоси 6 и далее на колеса автомобиля.

Рис. 1.1. Главная передача заднего моста в сборе

1.2 Классификация поверхностей детали

Проклассифицируем поверхности детали. Рассмотрим поверхности шестерни ведомой заднего моста. На рис. 1.2. укажем наиболее важные поверхности данной детали. Исполнительными поверхностями детали будут пов. 10, 11, 8, так как именно они служат для передачи крутящего момента. Основными поверхностями будут пов. 5, 1, при помощи которых шестерня базируется на коробке дифференциала, и они же являются ОКБ. В таблице 1.3. представлена классификация поверхностей шестерни ведомой заднего моста.

Таблица 1.3. Классификация поверхностей детали

|

Вид поверхности |

Номер поверхности |

|

Основная |

5, 1 |

|

Вспомогательная |

4 |

|

Исполнительная |

10, 11, 8 |

|

Свободная |

Все остальные |

Рис. 1.2. Классификация поверхностей детали – шестерня ведомая заднего моста

1.3 Анализ технологичности конструкции детали

Заготовка для детали изготавливается в базовом варианте техпроцесса поковкой, поэтому конфигурация не вызывает значительных трудностей при ее получении. Получение заготовки другими методами получения затруднено особенностями материала.

С точки зрения механической обработки деталь имеет несколько поверхностей требующих специальных методов обработки имеющих высокую трудоемкость. Так выполнение резьбовых отверстий очень трудоемко, так как операция очень трудоемкая. Выполнение гипоидных зубьев также требует специального оборудования. Операция очень трудоемкая и переналадка станков составляет несколько часов.

Так как радиусы режущего инструмента (сменных многогранных пластин) составляют следующие стандартные значения R0.2, R0.4, R0.8, R1.2, то значения радиусов на чертеже детали необходимо сопоставить с данными радиусами. Особенность данной детали это селективная сборка с ведущей шестерней.

Чертеж детали с конструкторской и технологической точек зрения выполнен на нормальном уровне: проставлены основные отклонения форм и размеров. На чертеже детали практически все размеры указаны. Чертеж детали представлен на листе 00.М15 графической части проекта.

В самом первом приближении можно определить технологичность детали с помощью коэффициентов:

– коэффициент точности

;

;

где, Т>CP> – среднее значение точности;

T>i> – квалитет i-ой поверхности;

n – число поверхностей

с текущим квалитетом;

– число поверхностей

с текущим квалитетом;

Т>CP>=10,8;

К>точ>=0,91;

– коэффициент шероховатости

где, Ш>СР> – средняя шероховатость, Ra;

Ш>i> – текущая шероховатость поверхности;

n>i> – число поверхностей с данной шероховатостью;

Ш>СР>=5,604

К>ш>=0,82.

1.4 Определение типа производства

Тип производства зависит от двух факторов, а именно: заданной программы выпуска и трудоемкости изготовления изделия. Нередко трудоемкость выражают (при определении типа производства) через массу изделия.

На основании заданной программы рассчитывается такт выпуска, а трудоемкость определяется средним штучным временем Т>шт.ср> по операциям действующего на производстве или аналогичного техпроцесса. Отношение этих величин принято называть коэффициентом серийности К>C>.

где, t>в> – такт выпуска;

Т>шт.ср>=16 мин;

где, Ф>ЭФ> = 4032 ч – эффективный годовой фонд рабочего времени при 2-х сменной работе;

N = 15000 дет/год – объем выпуска деталей;

t>в>=16,128 мин

Тогда коэффициент серийности:

К>с>=1,008

Коэффициент серийности:

для массового производства К>С><1;

для серийного производства 1< К>С> <10.

Из значений К>С> видим, что тип производства – серийный.

1.5 Анализ базового варианта технологического процесса

Поскольку материал шестерня ведомая заднего моста – сталь 19ХГН, то заготовку можно получить только методами обработки металлов давлением. Заготовку также можно получать из проката ввиду мелкосерийного производства. Из всех видов ОМД наиболее предпочтительными в условиях серийного производства являются горячая штамповка на горизонтально-ковочных машинах (выбор метода получения заготовки рассмотрен в следующем разделе).

В условиях серийного производства необходимо придерживаться следующего: максимальная концентрация операций на одном оборудовании, использование унифицированного инструмента и оснастки.

Базирование выполнено правильно, соответствует принципам постоянства и единства баз.

2. Выбор и проектирование заготовки

2.1 Выбор вида и методов получения заготовки

Легированная высокопрочная сталь 19ХГН в исходном состоянии поставляется в виде поковок на горизонтально-ковочных машинах (ГКМ). С учетом имеющегося на базовом предприятии (ВАЗ) технологического оборудования для получения исходной заготовки данной ведущей шестерни можно использовать следующие методы: штамповка на прессах в закрытых штампах, на ГКМ, методом холодного выдавливания. Из литературы 1 видно, что заготовка на ГКМ имеет значительно большие припуски нежели заготовки, получаемые методами штамповки в закрытых штампах и выдавливанием. Окончательный выбор метода определим экономическим расчетом по методике 2.

Таблица 2.1. Определение припусков, допусков и массы заготовок

|

Размеры |

Припуски, мм |

Допуски, мм |

Масса, кг |

|||

|

ГКМ |

Выдавл. |

ГКМ |

Выдавл. |

ГКМ |

Выдавл. |

|

|

19 |

1,4 |

1,3 |

+1,1 -0,5 |

+0,9 -0,5 |

2,55 |

2,3 |

|

21 |

1,4 |

1,3 |

||||

|

25,44 |

1,4 |

1,3 |

||||

|

165 |

1,3 |

1,2 |

+0,8 -0,4 |

+0,7 -0,3 |

||

|

156 |

1,3 |

1,3 |

+0,8 -0,4 |

|||

|

96 |

1,2 |

1,1 |

-0,7 -1,3 |

-0,7 -0,3 |

Цены на материал, отходы механическую обработку взяты по базовому предприятию с переводом в современные рубли.

Стоимость заготовок, получаемых методами, взятыми для сравнения, штамповки на ГКМ и выдавливанием:

S>заг>= (С>i>*Q*К>т>* К>с>* К>в>* К>м>* К>п>) – (Q-q)*S>отх>/1000, (2.1)

где С>i> – базовая стоимость 1 т заготовок,

Q – масса заготовки, кг,

К>т>* К>с>* К>в>* К>м>* К>п> – коэффициенты зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок,

q – масса готовой детали; q=1,843 кг по чертежу графической части.

S>отх> – цена 1 т отходов стали 19ХГН, S>отх>=255 р.

Все показатели формулы (2.1) для обоих методов сводим в табл. 2.2

Таблица 2.2. Определение показателей к расчету стоимости заготовки

|

Метод получения заготовки |

С>i>, руб. |

Q, кг |

М |

С |

Т |

К>т> |

К>с> |

К>в> |

К>м> |

К>п> |

|

На ГКМ |

2700 |

1,85 |

1 |

2 |

3 |

1,0 |

0,88 |

1,15 |

1,21 |

0,8 |

|

Выдавливанием |

3360 |

1,78 |

1 |

2 |

2 |

1,0 |

0,88 |

1,15 |

1,21 |

0,8 |

S>заг>ГКМ=(2700/1000*2,45*1,0*0,88*1,15*1,21*0,8) – (2,45–1,84)*255/1000=4,73 руб.

S>заг>выдавл=(3360/1000*2,3*1,0*0,88*1,15*1,21*0,8) – (2,3–1,84)*255/1000=5,71 руб.

Из расчетов видно, что заготовка получаемая методом выдавливания дороже, чем заготовка ГКМ, кроме того, можно добавить, что данную шестерню полностью невозможно получить выдавливанием из-за сложности получения головки под зубья. Таким образом, можно принять решение о получении заготовки ведущей шестерни на ГКМ, в связи с повышением точности получения заготовки меняется исходный индекс заготовки, значит уменьшаются припуски. Исходя из выше изложенного, снижения припусков:

S>заг>ГКМ>баз>=(2700/1000*2,0*0,98*0,88*1,15*1,21*0,8) – (2,55–1,84)*255/1000=4,98 руб.

Э>год>= (S>баз>ГКМ-S>проект>ГКМ)*N>г>, (2.2)

где N>г> – годовая программа выпуска деталей, N>г>=15000 шт.

Э>год>=(4,98–4,73)*15000=3750 руб.

Вывод: в качестве метода получения заготовки принимаем штамповку на ГКМ с условной годовой экономией в 3750 руб.

2.2 Проектирование заготовки

Окончательно разработку рабочего чертежа заготовки можно провести только после расчета размерного анализа, выявляющего припуски, операционные размеры и размеры заготовки.

На данном этапе назначаем технические требования на заготовку по 1, заносим их на чертеж графической части дипломного проекта.

В качестве черновых технологических баз, используемых при первом установе заготовки, следует выбрать, соблюдая принцип единства баз, пов. 3, 3 тем самым обеспечивая точность диаметральных размеров и взаимного расположения поверхностей.

Для обеспечения точности осевых размеров, целесообразно в качестве черновой базы использовать пересечение поверхностей 3 и 9 (рис. 1.2), совмещая измерительную и технологическую базы.

3. Разработка технологического маршрута и схем базирования

Цель – назначение технологических баз на различных этапах обработки заготовки на основе оптимизации теоретических схем базирования.

При разработке схем базирования будем опираться на следующие принципы: принцип единства баз, т.е. совмещение измерительной и технологической баз и принцип постоянства баз, т.е. использование одной и той же технологической базы на различных операциях ТП.

На операции 010 токарной, соблюдая принцип единства баз, в качестве технологической базы выбраны пов. 3 и 9 и торец 20, здесь создается естественная база – внутренний диаметр, которая будет использована как база почти на всех операциях, что обеспечивает принцип постоянства баз.

На операции 020 токарной, шлифовальной и на окончательной шлифовальной в целях упрощения конструкции приспособления за технологическую базу в осевом направлении принимаем пов. 5.

На операции, где идет обработка зубьев, для достижения требуемой точности и жесткости необходимо использовать ОКБ – комбинацию пов. 5 и 1. Такая схема обеспечивает единство баз при выполнении требования радиального биения зубчатого венца и необходимую точность зубьев.

Разработка технологического маршрута заключается в формировании операций, выборе оборудования. Проанализировав базовый вариант, принимаем, что оборудование не соответствует необходимым требованиям, так как используется в массовом производстве и в проектном варианте используем оборудование преимущественно универсальное (см. табл. 3.1.).

Таблица 3.1. Используемое оборудование

|

№операции |

Используемое оборудование |

|

10 |

Токарный станок с ЧПУ 1716ПФ4 |

|

20 |

Токарный станок с ЧПУ 1716ПФ4 |

|

30 |

Обрабатывающий центр Deckel Maho DMC 50V |

|

40 |

Моечная машина |

|

50 |

Контрольный стенд |

|

60 |

Зубообрабатывающий станок с ЧПУ «Klingelnberg» G-20 (CBN) |

|

70 |

Контрольный стенд |

|

80 |

Закалочная печь |

|

90 |

Шлифовальный станок с ЧПУ фирмы «Schaudt» ZX-1 |

|

100 |

Притирочно контрольно-обкатной станок |

Выбор СТО.

Выбор СТО подробно изложен в Маршрутной карте, в приложении.

4. Размерный анализ техпроцесса

4.1 Расчет операционных размеров и максимальных припусков

В процессе проведения размерного анализа мы решаем одновременно несколько задач.

Определяем операционные размеры и технические требования на все операции техпроцесса.

Определяем размеры исходной заготовки с минимальными расчетными припусками.

Проверяем техпроцесс по критерию обеспечения заданной точности.

Размерная схема представлена на чертеже.

Расчет операционных размеров ведется в следующем порядке:

Выявляем замыкающие звенья технологических размерных цепей

Выявляем размерные цепи, записываем их уравнения

Решаем уравнения размерных цепей

Определяем величины минимальных операционных припусков по [3]:

где Z>mini> – минимальный i-ый припуск, мм;

Rzi-1 - высота неровностей на предыдущей операции, мкм;

Тi-1 - дефектный слой на предыдущей операции, мкм;

Рассчитываем максимальные значения операционных припусков по методу максимума-минимума:

где Zi – колебание припуска Zi

где BK – колебания (допуски) составляющих звеньев

Определяем значения операционных размеров из уравнений размерных цепей.

Допуски операционных размеров определяем из маршрутной технологии или по таблицам статистической точности.

Решаются уравнения.

Расчет ведется от детали.

Отсюда:

Отсюда:

Отсюда:

Отсюда:

Размерный анализ в радиальном направлении

5. Патентные исследования

5.1 Обоснование необходимости проведения патентного исследования

В машиностроении сквозные и глухие отверстия цилиндрической формы наиболее часто выполняют методом сверления, и это в равной степени относится к единичному, серийному и массовому производству деталей, изготавливаемых из разнообразных конструкционных материалов.

Процесс сверления отверстий имеет ряд недостатков: относительная низкая стойкость инструмента вследствие быстрого износа материала режущей части (быстрорежущая сталь); высокие температуры резания вследствие скапливания в каналах сверла стружки, препятствующей доступу СОЖ в зону обработки; высокая стоимость сверла, так как она целиком изготавливается из дорогого быстрорежущего материала; потеря точности и качества поверхности вследствие возникающих при резании вибраций и др.

С целью устранения приведенных недостатков необходимо провести патентные исследования достигнутого уровня развития вида техники, что позволит выявить прогрессивное техническое решение (ТР).

Использовать усовершенствованное сверло на территории России можно только в том случае, если оно обладает патентной чистотой в отношении России. Установить, обладает ли усовершенствованное сверло патентной чистотой в отношении России можно в результате экспертизы сверла на патентную чистоту.

Поскольку предполагается (в учебных целях) экспорт усовершенствованных лицензий на их производство в Германию и Японию, то необходимо также провести экспертизу на патентную чистоту в отношении Германии и Японии.

5.2 Описание объекта

Сверло спиральное предназначено для выполнения цилиндрических отверстий в деталях из различных материалов. Сверло может быть использовано для обработки сквозных и глухих отверстий.

Сверло (рис. 5.1) содержит рабочую и хвостовую части, разделенных шейкой, изготавливаемые из быстрорежущей стали. Рабочая часть, состоящая из режущей и калибрующей частей осуществляет образование, отделение и транспортировку стружки. Рабочая часть содержит две винтовые канавки, расположенные вдоль оси сверла и образующие переднюю поверхность у режущей части. Режущая часть содержит заднюю поверхность, имеющую форму конуса. Передняя и задняя поверхности образуют кромку. Калибрующая часть содержит ленточку шириной 0,2…2 мм, которая снижает силы трения спинки сверла об обработанную поверхность и направляет сверло вдоль осевого перемещения. У самой вершины сверла в рабочей его части ленточки работают как вспомогательные режущие кромки. По направлению к хвостовику режущая часть сверла имеет обратную конусность 0,03…2 мм на 100 мм длины сверла, позволяющую снизить трение сверла о поверхность отверстия.

Сверло работает следующим образом. Сверлу сообщают прямолинейное движение подачи в осевом направлении и вращательное движение резания вокруг оси, а заготовку неподвижно закрепляют. Главные режущие кромки снимают слой материала в осевом направлении, а вспомогательные режущие снимают слой материала со стенок отверстия. Стружка отводится по винтовым канавкам, расположенным вдоль оси сверла.

Недостатками сверла являются: относительная низкая стойкость вследствие быстрого износа материала режущей части (быстрорежущая сталь); высокие температуры резания вследствие скапливания в каналах сверла стружки, препятствующей доступу СОЖ в зону обработки; высокая стоимость сверла, так как она целиком изготавливается из дорогого быстрорежущего материала; потеря точности и качества поверхности вследствие возникающих при резании вибраций.

Рис. 5.1. Сверло спиральное

5.3 Цель патентного исследования

Целью исследования достигнутого уровня развития вида техники «Сверло спиральное» является усовершенствование исследуемого сверла за счет устранения недостатков, указанных в описании объекта, а именно: увеличение стойкости сверла за счет повышения износостойкости режущего материала; удешевление сверла за счет уменьшения доли дорогостоящего режущего материала.

5.4 Выбор стран проверки, обоснование выбора

Исследуемое сверло относится к области механической обработки. Исследования проводим в отношении ведущих стран: РФ (СССР), ФРГ, Япония. Эти страны выбираем в качестве стран проверки.

5.5 Изучение особенностей патентного законодательства стран проверки

Необходимые положения патентного законодательства стран проверки заносим в табл. 5.1.

5.6 Выбор технических решений, подлежащих исследованию (ИТР)

Сверло спиральное характеризуется конструктивными признаками – формой элементов, их взаимным расположением, соотношением размеров. Это признаки устройства. Признаки способа и вещества отсутствуют. Следовательно, как объект изобретения сверло представляет собой устройство.

Исследуемый объект «сверло спиральное» содержит следующие технические решения:

а) общая компоновка;

б) рабочая часть, ее форма;

в) материал рабочей части;

г) техпроцесс, определяющий работу сверла;

д) способ изготовления сверла.

Таблица 5.1. Особенности патентного законодательства стран проверки

|

Положение законодательства |

Россия |

Германия |

Япония |

|

1. Патентный закон, дата его вступления в силу |

Положение об открытиях, изобретениях, рацпредложениях от 1973 г. с изменениями в соответствии с Постановлением Совета Министров СССР №1078 28.12.1978 |

Патентный закон от 1.01.1981 |

Закон о патентах №121 от 13.04.1959 в редакции закона №30 от 1978 г. №2 P.ROP IND/ 1981; №4 TEXTE 2–001, BLF PMZ, 1981 №10 S.319 |

|

2. Виды промышленной собственности, охраняемые в стране |

Изобретения, промышленные образцы, товарные знаки |

Изобретения, полезные модели, промобразцы, товарные знаки |

Изобретения, полезные модели, промобразцы, товарные знаки |

|

3. Требования к новизне и к источникам, порочащим ее; льготы по новизне |

Абсолютная мировая |

Абсолютная мировая если заявка подана после 1.01.78 г. Относительная мировая – до 1.01.78; 6 мес. в случае: вопреки воле автора или демонстрировалась на выставках |

Относительная и мировая 6 мес. в случае: сообщения в научном обществе; демонстрация на выставке; неправомерные публикации третьим лицом |

|

4. Срок действия патента, возможность продления |

15 лет, продления нет |

20 лет, возможно продление |

15 лет, с даты подачи заявки, но не более 20 лет |

|

5. Наличие косвенной защиты |

Нет |

на способ получения |

На способ получения; косвенная защита веществ. |

Сверло спиральное является объектом серийного производства. Сложность сверла относительно невысокая, поэтому для экспертизы на патентную чистоту оставляем все технические решения из п. 5.5.2.

а) Общая компоновка известна давно (см. например: Родин П.Р. «Металлорежущие инструменты» – издательское объединение «Высшая школа», 1974 г.) – не подлежит исследованию.

б) Рабочая часть, ее форма, как показывает предварительный обзор патентной документации, регулярно патентуется в ведущих в этой области странах. Оставляем данное ТР в перечне исследований.

в) Материла режущей части известен давно (см. например, Космачев И.Г. «Справочник технолога – инструментальщика» – Л.: Машиностроение, 1969 г.) – исследуем на возможность замены более дешевым или стойким.

г) Техпроцесс, определяющий работу сверла известен давно (см. например Филоненко С.Н. «Резание металлов» – Техника, 1975 г.) – не исследуем.

д) Способ изготовления сверла известен давно – исследуем на возможность изготовления конструкции.

Таким образом, для исследования выбираем технические решения:

а) рабочая часть, ее форма;

б) материал рабочей части;

в) способ изготовления.

Исследование будем проводить по следующей технической документации:

– официальный бюллетень «Открытия, изобретения»;

– реферативный сборник ВНИИПИ «Изобретения стран мира» РЖ ВИНИТИ раздел А14;

– экспресс-информация ВИНИТИ «Режущие инструменты»;

– журналы: «СТИН», «Вестник машиностроения», «Машиностроитель», «Изобретатель и рационализатор».

Задача данного этапа – определить перечень классификационных индексов ИТР, минимальные ретроспективность и широту поиска, а также перечень источников информации, обеспечивающие достаточную полноту и достоверность исследования объекта техники «сверло спиральное».

Классификация изобретений, действующая в России – Международная классификация изобретений (МКИ), национальная классификация изобретений (НКИ); Германии – МКИ, НКИ; Японии – МКИ, НКИ.

Для определения рубрик МКИ по ИТР «сверло спиральное» определяем ключевые слова. Принимаем за ключевое слово «сверло» по «Алфавитно-предметному указателю» т. 2.

Определяем для слова «Сверло» предполагаемую рубрику В23В51/00. По указателю «МКИ» т. 2., раздел В, уточняем рубрику МКИ.

Принимаем рубрику МКИ В23В51/02.

На основании общего анализа состояния мехобработки, и в частности вида техники «Сверло спиральное» считаем, что наиболее прогрессивные ТР содержатся в изобретениях, сделанных в последнее время (примерно в течение 15 лет с 1986–2001 г.).

Срок действия патентов в странах проверки составляет в России – 20 лет, в Германии – 20 лет. Согласно этим срокам устанавливаем и глубину поиска по каждой из стран проверки при проведении экспертизы «Сверла спирального» на патентную чистоту. Учитывая учебный характер экспертизы, глубина поиска может быть уменьшена в соответствии с имеющимися в нашем распоряжении фондов информации.

В качестве источников информации принимаем источники, имеющиеся в библиотеках ТолПИ и ВАЗа, в кабинете патентоведения ТолПИ (на кафедре ТМ); описания к авторским свидетельствам и патентам, бюллетень «Открытия, изобретения», реферативный сборник «Изобретения стран мира», РЖ ВИНИТИ – 14А, технические журналы и книги по областям мехобработки.

Таблица 5.2. Регламент поиска

|

Предмет поиска (ИТР) |

Страны поиска |

Индексы МКИ (НКИ) и УДК |

Глубина поиска, лет |

Источники информации |

|

1. Сверло спиральное, его форма, материал рабочей части, конструкция |

Россия Германия Япония США Франция |

В23В51/02, 04 УДК 621.919.2 |

14 (1986–2001) |

Описания к авторским свидетельствам и патентам; официальный бюллетень «Открытия, изобретения»; реферативный сборник ВИНИТИ «ИСМ». |

|

2. Сверло спиральное, его форма, материал рабочей части, конструкция |

Россия Германия Япония |

МКИ В23В51/02, 04 УДК 621.919.2 |

20 |

РЖ ВИНИТИ – 14А «Резание металлов, станки и инструмент»; журналы: «Вестник машиностроения»; «СТИН»; «Машиностроитель»; «Изобретатель и рационализатор»; книги в области обработки резанием. |

Цель патентного поиска – обеспечение достаточной полноты и достоверности исследования объекта техники «сверло спиральное», установление уровня технического решения, объема прав владельца и условий реализации этих прав за счет тщательного отбора и исследования патентной документации.

Принимаем тематический поиск. Тематический поиск проводится по фонду описаний изобретений; фонду описаний к заявкам на изобретение; фонду полезных моделей и промышленных образцов.

Тематический поиск наиболее распространенный, так как решает задачи только при выявлении описания изобретения, имеющего отношение к рассматриваемому вопросу.

Трудность этого поиска заключается в том, что в различных странах по разному определяется область поиска по тому или иному вопросу.

Просматриваем источники информации в соответствии с регламентом поиска. Сведения о просмотренных источниках заносим в таблицы 5.3 и 5.4.

В просмотренных источниках информации выбираем такие документы, по названиям которых можно предположить, что они имеют отношение к ИТР «Сверло спиральное». По этим документам знакомимся с рефератами, аннотациями, формулами изобретений, чертежами. Сведения о технических решениях, имеющих отношение к ИТР заносим в таблицу 5.3 и 5.4.

Изучаем сущность технических решений, занесенных в таблицы 5.5 и 5.6, по сведениям, содержащимся в графе 4 таблицы 5.5 и 5.6, а также путем просмотра текстов патентных описаний, статей и т.п. Если из рассмотрения сущности технического решения видно, что оно решает принципиально иную задачу по сравнению с задачей повышение стойкости сверла спирального, повышение производительности, уменьшения вибраций при резании, повышение точности обработки, повышение качества обработки, которую решает ИТР, документ из дальнейшего рассмотрения исключаем. Если видно, что техническое решение решает ту же или близкую задачу, документ включаем в перечень для детального анализа. Запись об этом делаем в графе 6 табл. 5.5 и 5.6.

По МКИ, НКИ согласно действующему законодательству стран проверки (Россия, Германия, Япония):

1. Россия, патент 2035270.

2. Россия, патент 2053053.

3. Германия, патент DE 4424885 A1.

4. Германия, патент WO 9627469 A1.

5. Германия, патент DE 4403300 A1.

6. Япония, патент JP 6028811 B4.

Отметку об этом делаем в графе 5 табл. 5.5 и 5.5

Задача данного этапа – путем сопоставления признаков ИТР сверла спирального и отобранных технических решений установить, какое из отобранных ТР является наиболее прогрессивным; обладает ли усовершенствованное сверло патентной чистотой.

В России, Германии и Японии принята немецкая система построения формулы, по которой независимым является только первый пункт формулы.

Выявляем существенные признаки ИТР сверла спирального и группируем их. Выявленные и сгруппированные признаки ИТР заносим в табл. 5.7 графы 1, 2. Проверяем наличие каждого из признаков ИТР в каждом аналоге. Наличие признаков отмечаем в графах 3…9 знаком «+», отсутствие – знаком «–». Новые признаки аналогов заносим в графы 1, 2, а в графах 3…9 отмечаем их наличие или отсутствие у ИТР и аналогов знаком «+» или «–».

Таблица 5.3. Перечень просмотренной патентной документации

|

Предмет поиска (ИТР) |

Страны поиска |

Классификационные индексы |

Библиотека, фонд |

Источник информации – наименование, пределы просмотра по номерам охранных документов и датам публикации |

|

Сверло спиральное: компоновка рабочей части; рабочая часть и ее форма; материал рабочей части; способ изготовления сверла. |

Россия Россия Россия Германия Япония Румыния Россия Германия Япония |

МКИ В23В51/00 В23В51/02 В23В51/04 УДК 621.9 |

Кабинет патентоведения МФ, библиотека ТолПИ, библиотека ВАЗа. |

Описания к авторским свидетельствам 1986–2001. Официальный бюллетень «Отрытия, изобретения» 1986–2001 г. Реферативный журнал ВИНИТИ –14А «Резание, станки, инструмент» 1986–2001 г. Реферативный сборник ВНИИПИ «Изобретения стран мира» 1986–2001 г. |

Таблица 5.4. Перечень просмотренной научно-технической документации

|

Предмет поиска (ИТР) |

Страны поиска |

Классификационные индексы |

Библиотека, фонд |

Источник информации – наименование, пределы просмотра по номерам и датам публикации |

|

1 |

2 |

3 |

4 |

5 |

|

1. Сверло спиральное: материал рабочей части. |

Россия |

МКИ В23В51/00, 02, 04 |

Библиотека ТолПИ Библиотека ВАЗа |

Журнал «Станки и инструмент» 1990–2001. Журнал «Вестник мишиностроения» 1990–2001. Современное состояние и тенденции развития материалов для режущего инструмента: Обзор НИИМаш. Инструментальная и абразивная промышленность. Серия е-2, М., 1980, 66 с. |

Таблица 4.6. Научно-техническая документация, отобранная для анализа

|

Предмет поиска (ИТР) |

Страна выдачи, вид и номер охранного документа, классификационный индекс |

Автор, заявитель, страна, дата приоритета, дата публикации, название |

Сущность технического решения и цель его создания |

|

1. Сверло спиральное |

Россия |

Прогрессивные режущие инструменты и режимы резания металлов: Справочник/В.И. Баранчиков, А.В. Жаринов и др.; под общей ред. В.И. Баранчикова. – Москва, Машиностроение, 1990. |

1. Приведена конструкция спирального сверла из быстрорежущей стали с утолщенной перемычкой и крестообразной подточкой перемычки. Сверла данной конструкции обладают повышенной стойкостью и жесткостью, обеспечивают хороший выход стружки при сверлении отверстий диаметром от 1 мм и выше в труднообрабатываемых материалах за один проход. 2. Показано сверло с канавками для дробления стружки. На режущих кромках сверла по задней поверхности заточены две несимметричные кольцевые канавки, глубина которых постепенно уменьшается от режущей кромки к канавке сверла. … При сверлении материалов данными сверлами вся ширина стружки разбивается на отдельные узкие участки, что снижает силы резание и тепловыделение. 3. Представлена конструкция сверла с центральной режущей вставкой из СТМ. В теле сверла выполнено центральное отверстие, в котором с помощью припоя закреплена режущая вставка. … Режущая вставка из СТМ повышает стойкость сверла в 6–8 раз по сравнению с известными сверлами, применяемыми на тех же операциях |

При исследовании патентоспособности ИТР «сверло спиральное» определяем прототип из числа аналогов по максимальному числу признаков, общих с признаками ИТР. В таблицу 5.8 заносим число общих признаков каждой группе для каждого из аналогов. В нижнюю строку вписываем суммарное число общих признаков по каждому аналогу. Аналог, выбранный в качестве прототипа ИТР №1 – патент России №2035270 по максимальному числу общих признаков, обводим в таблице жирной чертой.

Определение показателей положительного эффекта сверла спирального при исследовании достигнутого уровня.

а) Показатели, обеспечивающие достижение цели усовершенствования объекта:

– канавки для подвода СОЖ (снижение температуры, повышение стойкости);

– твердосплавная режущая часть (повышение стойкости и скорости резания);

– покрытие из твердых материалов (повышение стойкости и скорости резания);

– режущая вставка из СТМ (повышение стойкости и скорости резания);

– ломаная режущая кромка (повышение стойкости и скорости резания);

– выпуклая режущая кромка (повышение стойкости и скорости резания);

– крестообразная перемычка (повышение стойкости и скорости резания).

б) Показатели, косвенно содействующие достижению цели:

– стружкоразделительные канавки (улучшение отвода стружки и снижение тепловыделения);

– канавки для дробления стружки на задней поверхности (улучшение отвода стружки и снижение тепловыделения);

– утолщенная сердцевина (повышение жесткости сверла, точности обработки);

– оппозитно расположенные центрирующая цилиндрическая и эксцентрическая поверхность (снижение вибраций, повышение точности обработки).

в) Показатели, не влияющие на достижение цели, но усиливающие полезные свойства объекта:

– целиком из керамики (уменьшение стоимости инструментального материала и упрощение конструкции).

г) Показатели, не влияющие на достижение цели, но ослабляющие вредные свойства объекта:

– прямолинейные стружечные канавки (снижение трудоемкости изготовления).

Показатели положительного эффекта заносим в таблицу 5.9, графы 1, 2.

Сопоставительный анализ преимуществ и недостатков ИТР и аналогов сверла спирального при исследовании достигнутого уровня.

Оцениваем обеспечение каждого показателя положительного эффекта каждым аналогом в баллах от –4 до 4. ИТР по каждому показателю выставляем оценку «0». Заносим оценки в графы 3…9 табл. 5.9. Суммируем оценки по каждому аналогу, заносим их в нижнюю строку табл. 5.9. Видим, что наибольшую сумму баллов имеет аналог №1 – патент №2035270 России. В этом ТР в наибольшей степени обеспечивается повышение износостойкости, жесткости сверла и скорости резания, улучшение отвода стружки, снижение температуры и вибраций. Следовательно, данное техническое решение является наиболее прогрессивным. Его принимаем для использования в усовершенствованном объекте «сверло спиральное».

Таблица 5.8. Число существенных признаков аналогов, общих с существенными признаками ИТР

|

Группа признаков |

ИТР |

Россия, патент 2035270 |

Россия, патент 2053053 |

Германия, патент DE 4424885 A1 |

Германия, патент WO 9627469 A1 |

Германия, патент DE 4403300 A1 |

Япония, патент JP 6028811 B4, B23B51/00 |

|

а |

10 |

10 |

10 |

9 |

8 |

8 |

8 |

|

б |

0 |

1 |

0 |

1 |

1 |

2 |

0 |

|

в |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

|

г |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

|

д |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

|

е |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

|

Число общих признаков |

11 |

13 |

12 |

11 |

11 |

11 |

11 |

Таблица 5.9. Оценка преимуществ и недостатков аналогов

|

Показатели положительного эффекта |

ИТР |

Россия, патент 2035270 |

Россия, патент 2053053 |

Германия, патент DE 4424885 A1 |

Германия, патент WO 9627469 A1 |

Германия, патент DE 4403300 A1 |

Япония, патент JP 6028811 B4, B23B51/00 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Повышение стойкости сверла |

0 |

+2 |

0 |

+2 |

+4 |

+3 |

+3 |

|

2 |

Повышение скорости резания |

0 |

+2 |

0 |

+2 |

+4 |

+3 |

+3 |

|

3 |

Снижение температуры |

0 |

+2 |

0 |

0 |

0 |

0 |

0 |

|

4 |

Повышение точности обработки |

0 |

0 |

+2 |

0 |

–1 |

0 |

0 |

|

5 |

Улучшение отвода стружки |

0 |

+3 |

0 |

–1 |

0 |

0 |

0 |

|

6 |

Повышение жесткости сверла |

0 |

+2 |

0 |

0 |

–1 |

0 |

0 |

|

7 |

Снижение вибраций |

0 |

+2 |

+2 |

0 |

–1 |

0 |

0 |

|

8 |

Уменьшение стоимости инструментального материала |

0 |

0 |

0 |

+2 |

0 |

0 |

–2 |

|

9 |

Упрощение конструкции |

0 |

–2 |

0 |

+2 |

–3 |

0 |

– |

|

Суммарный положительный эффект |

0 |

11 |

4 |

7 |

–1 |

6 |

4 |

Сопоставительный анализ признаков при исследовании патентной чистоты.

Сопоставляем совокупности признаков каждого из аналогов графы 4…9 табл. 5.7 с признаками ИТР графы 3 табл. 5.7. ИТР не попадает под действие патентов России, Германии и Японии.

Сверло спиральное патент России №2035270 обладает патентной чистотой в отношении России, Германии и Японии.

Экспертиза показала, что проверяемое сверло (действующий патент №2035270 России) под действие патентов Германии и Японии не попадает, следовательно, сверло спиральное по патенту России №2035270 обладает патентной чистотой в отношении стран проверки Россия, Германия и Япония.

Возможно изготовление и эксплуатация сверл спиральных по патенту России №2035270 и экспорт их в Германию и Японию.

6. Совершенствование техпроцесса на основе научных исследований

6.1 Проверка зацепления конической пары на контрольно-обкатном станке и регулирование формы, размеров и положения пятна контакта

Проверка зацепления конической пары

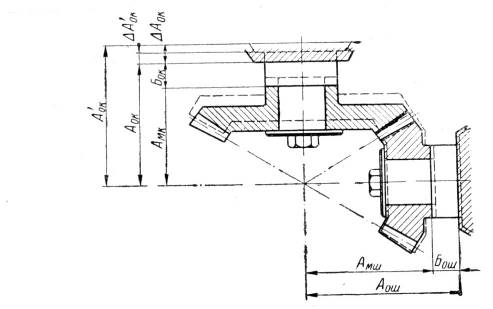

Для проверки пятна контакта [5] шестерня и колесо устанавливаются на контрольно-обкатном станке по номинальным осевым установкам А>МК> и А>МШ> при этом отсчитываемые на шкалах станка размеры А>ОК >и А>ОШ> должны быть взяты с учетом высоты буртов оправок Б>ОК> и Б>ОШ> (фиг. 6.1). Между зубьями в зацеплении должен быть боковой зазор.

Рис. 6.1

Если зуб шестерни нарезан толще требуемого, то при ее номинальном положении (размер А>ОШ>) колесо может быть введено в беззазорное зацепление только при большем значении его осевой установки А’>ОК>. Разность А>ОК>=А’>ОК> – А>ОК> определяется по показанию шкалы контрольно-обкатного станка. Однако проверка зацепления в этом случае должна производиться при осевой установке колеса, а шестерня должна быть смещена в сторону увеличения осевой установки настолько, чтобы в зацеплении был необходимый боковой зазор. В этом положении на боковую поверхность зубьев колеса наносится тонкий слой краски (свинцовый сурик, разведенный небольшим количеством машинного масла) и после включения вращения шпинделей станка и легкого притормаживания шпинделя колеса определяется положение пятна контакта на сопряженных сторонах зубьев шестерни.

Рис. 6.2

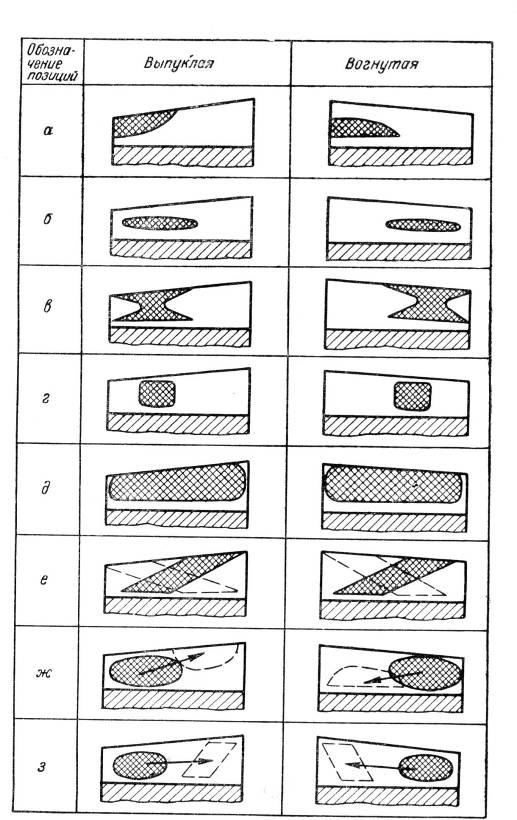

Однако под влиянием различных неточностей при зубонарезании пятно контакта может оказаться не в нужном положении и могут появиться отклонения в его форме и размерах, что нарушает плавность работы, вызывает шум в зацеплении, а также приводит к неправильному поведению пятна контакта при изменении взаимного положения шестерни и колеса от деформаций под нагрузкой. Можно отметить следующие основные дефекты пятна контакта.

При номинальных осевых установках (монтажных расстояниях) А>ОК> и А>ОШ> пятно контакта не занимает нужного положения, а смещено в продольном или в поперечном или одновременно в обоих направлениях так, что выходит на край зуба у одного из торцов или на его головку, или ножку (фиг. 6.2, а). Работа передачи в этом случае при номинальных монтажных расстояниях будет невозможна.

Пятно контакта слишком узкое (фиг. 6.2, б), вследствие чего коэффициент профильного перекрытия становится мал, нарушается плавность зацепления и может иметь место повышенный шум при работе передачи.

Пятно контакта слишком широкое (фиг. 6.2, б), и имеется тенденция к разрыву пятна по высоте (мостовой контакт). При малейшем изменении взаимного положения шестерни и колеса (в особенности при изменении осевой установки шестерни) пятно выходит на головку или ножку зуба.

Пятно контакта слишком короткое (фиг. 6.2, г). Понижается нагрузочная способность передачи и уменьшается коэффициент продольного перекрытия. Если одновременно с этим сокращается высота, то уменьшается плавность зацепления и возникает шум.

Пятно контакта слишком длинное (фиг. 6.2, д). В этом случае при малейшем изменении взаимного положения шестерни и колеса пятно смещается на край зуба у наружного торца, т.е. повышается чувствительность передачи к небольшим погрешностям монтажа и деформациям под нагрузкой.

Пятно контакта располагается не вдоль зуба, а с перекосом по диагонали (фиг. 6.2, е). При такой форме пятна в зацеплении не участвует значительная часть рабочих поверхностей зубьев, нарушается плавность и появляется шум в зацеплении.

При изменении взаимного положения шестерни и колеса пятно смещается не вдоль зуба, а на его головку или ножку. Различают два типа диагональности контакта:

а) нормальная диагональность (перекос внутрь). Характеризуется тем, что пятно контакта на выпуклой стороне зуба шестерни идет с ножки зуба у внутреннего торца к его головке у наружного торца; на вогнутой стороне, наоборот, с головки зуба у внутреннего торца к ножке зуба у наружного торца. Нормальной диагональность называется потому, что именно такой тип перекоса пятна возникает от диагональности, вызываемой влиянием углов ножек зубьев шестерни и колеса, если эту диагональность полностью не устранить компенсирующими поправками, вносимыми в движение обкатки;

б) обратная диагональность (перекос наружу); перекос пятна в этом случае на каждой стороне зуба шестерни будет направлен противоположно тому, как это указано для нормальной диагональности.

На фиг. 6.2, е сплошными линиями показан перекос пятна при нормальной диагональности, а штриховыми линиями–при обратной.

Пятно контакта имеет нужные размеры, форму и расположение, но при изменении взаимного положения шестерни и колеса оно смещается не вдоль зуба, а с перекосом – на его головку или ножку (фиг. 6.2, ж).

При изменении взаимного положения шестерни и колеса пятно контакта смещается вдоль зуба, но его форма при этом претерпевает нежелательные изменения (фиг. 6.2, з).

Исправление этих недостатков пятна контакта производится путем повторного нарезания соответствующей стороны зуба шестерни с внесением в наладку станка дополнительных корректирующих поправок, определяемых по результатам проверки зацепления на контрольно-обкатном станке. Эти корректирующие поправки можно разбить на две группы: а) для изменения положения, формы и размеров пятна контакта, б) для изменения поведения пятна контакта.

6.2 Изменение положения, формы и размеров пятна контакта

Эти изменения пятна контакта осуществляются введением в наладку станка следующих систем дополнительных корректирующих поправок:

1) для смещения пятна в нужное положение,

2) для изменения формы и высоты пятна,

3) для устранения диагональности контакта,

4) для изменения длины пятна.

Следует иметь в виду, что все эти системы поправок не являются независимыми, а при введении поправок для воздействия на какой-либо один элемент пятна изменяются и другие.

Так, при введении поправок для смещения пятна может возникнуть диагональность контакта; при устранении диагональности происходит изменение формы, высоты и длины пятна; при изменении высоты (формы) пятна происходит изменение его длины и т.д. Поэтому назначение корректирующих поправок следует производить с учетом их влияния на все элементы пятна контакта. Знание всех свойств вводимых поправок и практическое их освоение облегчает регулирование пятна контакта и позволяет даже в сложных случаях добиться нужного результата не более чем за 2–3 повторных нарезания соответствующей стороны зуба шестерни.

Корректированием наладки зуборезного станка по результатам проверки зацепления на контрольно-обкатном станке можно удовлетворить самым высоким требованиям к качеству зацепления.

Смещение пятна контакта в нужное положение. Если пятно контакта не занимает нужного положения, то путем изменения осевой установки и гипоидного смещения шестерни на контрольно-обкатном станке оно смещается в требуемое положение.

Направление изменения осевой установки и гипоидного смещения приведено в нормативной документации. Величина этих поправок, при которых пятно занимает правильное положение, записывается.

Корректирование наладки зуборезного станка для смещения пятна в требуемое положение может производиться двумя способами.

1. Изменение осевой установки и гипоидное смещение на контрольно-обкатном станке переносятся на зуборезный станок с теми же абсолютными значениями, но с обратными знаками.

Этот способ смещения пятна контакта, дающий, как правило, хорошие практические результаты, рекомендуется применять при смещениях, не превышающих величину 0,01L. При больших величинах смещений использование этого способа может вызвать появление диагональности контакта. Поэтому при величинах смещений >0,01L рекомендуется применять второй способ.

2. Изменение осевой установки контрольно-обкатного станка пересчитывается в изменение передаточного отношения обкатки (число зубьев производящего колеса) зуборезного станка, а гипоидное смещение контрольно-обкатного станка пересчитывается в изменение положения резцовой головки на зуборезном станке (в угол спирали).

6.3 Изменение формы и высоты пятна

Необходимость в этом регулировании может возникнуть в тех случаях, когда вследствие неудачного выбора сочетаний поправок или номера резцов головки нарушается необходимое отклонение профильной кривизны. Вследствие этого пятно контакта может оказаться или слишком узким, или, наоборот, появится тенденция к разрыву пятна по высоте (мостовой контакт). Последний случай является особенно нежелательным, так как уменьшается длина пятна контакта. Надобность в изменении формы и высоты пятна может также возникнуть вследствие введения других корректирующих поправок в наладку станка.

Исправление формы и высоты пятна контакта производится изменением профильной кривизны путем одновременного введения в наладку станка гипоидного смещения, поправок передаточного отношения обкатки, осевой установки и др.

Необходимая величина гипоидного смещения устанавливается последовательными пробами (Е=2,5; 5,0; 7,5… мм).

Для упрощения переналадки станка в качестве исходной величины для расчета поправок может быть взято изменение передаточного отношения обкатки путем замены наибольшей ведомой шестерни гитары обкатки.

Мерой для оценки надлежащей ширины пятна контакта может служить его поведение при изменении осевой установки нарезаемой шестерни. В передачах автомобильного типа при изменении осевой установки на ±0,08 мм пятно не должно выходить на головку или ножку зуба.

Суммарная величина гипоидного смещения, вводимого для изменения ширины и формы пятна контакта, может достигать значений ±5…10 мм. Небольшие поправки для изменения высоты пятна могут не вызвать видимого изменения его формы и размеров, но они оказывают влияние на шум в зацеплении.

6.4 Устранение диагональности контакта

Расчет наладок станков по методике полностью учитывает устранение диагональности. Поэтому при проверке на контрольно-обкатном станке конических пар, нарезанных по этим наладкам, диагональность, как правило, не обнаруживается. Надобность в устранении диагональности может возникнуть только в случае ошибок или ее появления при введении других корректирующих поправок в наладку станка. Сочетание корректирующих поправок для устранения диагональности используются также для воздействия на поведение пятна контакта при его смещении под влиянием деформаций в результате приложения нагрузки.

Исправление диагональности может производиться тремя способами.

Изменением передаточного отношения обкатки в сочетании с изменением осевой установки и другими поправками.

Введением дополнительного гипоидного смещения в сочетании с изменением осевой установки и другими поправками.

3. Включением механизма модификации обкатки.

При каждом способе устранения диагональности изменяются также высота и форма пятна (условия сопряжения по профилю) и длина пятна.

При устранении первыми двумя способами диагональности нормального типа на обеих сторонах зуба шестерни пятно по длине сокращается, а по высоте расширяется. При устранении этими же способами диагональности обратного типа, наоборот, пятно по длине возрастает, а по высоте сокращается.

Количественно влияние каждого способа на диагопальность, длину и высоту пятна различно. Если для оценки величины вводимых поправок принять значение коэффициента изменения осевой установки А>Ш> то при одинаковых величинах поправок (одинаковое значении А>Ш>) при углах спирали = 30–40° изменение диагональности первым способов будет в 2–3 раза более ощутимо, чем вторым способом. С уменьшением угла спирали эффективность первого способа устранения диагональности по сравнению со вторым еще более возрастает.

На профильную кривизну более эффективно влияет второй способ устранения диагональности. С уменьшением угла спирали эффективность, влияния на профильную кривизну второго способа возрастает, а то время как при первом способе она уменьшается и в случае == 0 становится равной нулю.

Различие во влияниях каждого способа устранения диагональности на длину пятна контакта сравнительно невелико и может быть оценено величинами соответствующих радиусных поправок r.

Особенностью третьего способа устранения диагональности (с использованием эксцентрикового механизма модификатора) является противоположное влияние на кривизну профиля зуба по сравнению с первыми двумя способами. При устранении этим способом диагональности нормального типа пятно контакта сокращается как по длине, так и по высоте, а при устранении диагональности обратного типа длина и высота пятна увеличиваются. Небольшие поправки для устранения диагональности (в пределах z>МШ> <0,5 и Е<2,5) могут не вызвать заметного изменения формы и размеров пятна контакта, но оказывают влияние на уровень шума в зацеплении.

6.5 Изменение длины пятна контакта

Потребность в изменении длины пятна контакта возникает в тех случаях, когда в результате внесения в наладку станка корректирующих поправок (для устранения диагональности и изменения формы пятна) его длина изменилась настолько, что вышла за желаемые пределы.

Данный способ изменения длины пятна контакта применим только при нарезании шестерни односторонними головками и производится изменением образующих радиусов головок на величину r. Это изменение радиуса r определяется пробным путем.

6.6 Порядок введения корректирующих поправок

Сначала вносятся поправки для приведения пятна контакта в требуемое положение. Затем, если обнаружена диагональность контакта, вносятся поправки для ее устранения. Способ устранения выбирается в зависимости от того, является ли устраняемая диагональность слабо или сильно выраженной, а также от того, какое это окажет влияние на форму и длину пятна контакта. После этого (при надобности) производится корректирование формы и высоты пятна контакта. Если в результате введения всех поправок длина пятна вышла за желаемые пределы, то производится изменение радиусов головок и соответствующее корректирование наладок станка для изменения длины пятна. Для уменьшения числа повторных нарезаний, при наличии соответствующего опыта у наладчика и умения определить требуемый характер изменения пятна, можно вносить в наладку станка одновременно как поправки для приведения пятна в требуемое положение, так и для воздействия на форму и размеры пятна. Результирующие величины поправок определяются алгебраическим суммированием поправок, переносимых с контрольно-обкатного станка для требуемого изменения характера пятна.

Надлежащее положение, форма и размеры пятна контакта при установках, соответствующих номинальному монтажному положению шестерни и колеса, обычно являются достаточными для правильного зацепления нормально нагруженных конических колес общего и специального машиностроения с жесткими опорами. Однако для сильно нагруженных передач со сравнительно нежесткими опорами и конструкцией узла в целом, к которым предъявляются высокие требования в отношении плавности и бесшумности работы, показатели состояния контакта не всегда являются достаточными для оценки качества зацепления. Для этих условий нужно проверить и обеспечить правильность поведения пятна контакта.

6.7 Регулирование поведения пятна контакта

Под поведением пятна контакта, понимается изменение его положения и формы при изменении взаимного положения шестерни и колеса вследствие деформаций под нагрузкой. Для проверки поведения пятна контакта изменение взаимного положения шестерни и колеса от деформаций под нагрузкой имитируется на контрольно-обкатном станке горизонтальным Н и вертикальным (гипоидным) V смещением шестерни по отношению к колесу. По величине и соотношению этих смещений и изменению формы пятна судят о правильности его поведения. Проверка поведения пятна контакта производится следующим образом. Колесо и шестерня проверяемой пары устанавливаются на контрольно-обкатном станке по их номинальным монтажным расстояниям с тем, чтобы исправленное пятно контакта занимало правильное положение. Затем шестерне сообщается вертикальное (гипоидное) смещение V с тем, чтобы пятно перемещалось ближе к краю на внутреннем торце (но не выходило бы за этот край). При этом оно может уйти на головку или ножку зуба. Чтобы вернуть его на середину зуба шестерне сообщается горизонтальное смещение Н>1>. Величины V>1> и H>1> записываются, после чего шестерня возвращается в исходное положение. Затем аналогичным образом пятно смещается к наружному торцу. Величины смещений V>2> и Н>2> также записываются. Эта операция проделывается для выпуклой и вогнутой стороны зуба шестерни отдельно.

В некоторых случаях, при правильном перемещении пятна контакта вдоль зуба, изменяется его форма и размеры. Это является следствием того, что необходимое соотношение кривизны профиля и линии зуба удовлетворено только для участка поверхности зуба шестерни при среднем нормальном расположении пятна контакта. На остальной поверхности зуба это соотношение не соблюдается, что может служить причиной повышенного шума в зацеплении.

Для устранения этого недостатка, если этого нельзя достигнуть последующей приработкой или притиркой, может быть применено дополнительное корректирование наладок станка для воздействия на кривизну профиля зуба шестерни за пределами зоны, соответствующей нормальному расположению пятна контакта. Для этой цели используется механизм модификации обкатки.

В процессе термической обработки колеса и шестерни происходит коробление, которое приводит к искажению рабочих поверхностей зубьев, полученных при нарезании. При закалке в штампах, или применении какой-либо совершенной технологии термообработки колеса, предотвращающей коробление, поверхность зуба колеса искажается незначительно. Поверхность зуба шестерни вследствие сложной пространственной конфигурации подвергается большим искажениям. Эти искажения приводят к следующим изменениям в расположении и форме пятна контакта:

а) угол спирали на обоих сторонах зуба шестерни уменьшается, что приводит к смещению пятна на выпуклой стороне к наружному торцу, а на вогнутой стороне – к внутреннему торцу;

б) ширина пятна контакта, особенно на выпуклой стороне зуба шестерни, несколько сокращается;

в) возможно возникновение дополнительной диагональности нормального типа на обеих сторонах зубьев шестерни.

Для обеспечения надлежащего положения и формы пятна контакта на закаленной шестерне при определении корректирующих поправок наладки станка (во время проверки зацепления нарезанной пары на контрольно-обкатном станке) необходимо:

несколько увеличить угол спирали на шестерне. Для этого при определении корректирующих поправок для смещения пятна в нужное положение нормальное положение пятна контакта на контрольно-обкатном станке должно быть получено при вертикальном смещении шестерни по отношению к оси колеса на 0,0–0,4 мм вниз (при левой спирали) или вверх (при правой спирали). По отношению к этой величине (а не к нулю) отсчитывается гипоидное смещение, переносимое на зуборезный станок;

пятно контакта на выпуклой стороне зуба шестерни до термообработки должно быть достаточно широким (даже с тенденцией образования мостового контакта) с учетом последующего сужения после закалки;

3) на обеих сторонах зуба шестерни должна быть преднамеренно создана некоторая диагональность обратного типа.

Точное значение величины гипоидного смещения на контрольно-обкатном станке (в пределах 0,0–0,4 мм), расширения пятна контакта и обратной диагональности устанавливаются практически в зависимости от размеров колес, свойств материала и технологии термообработки.

6.8 Подбор в пары

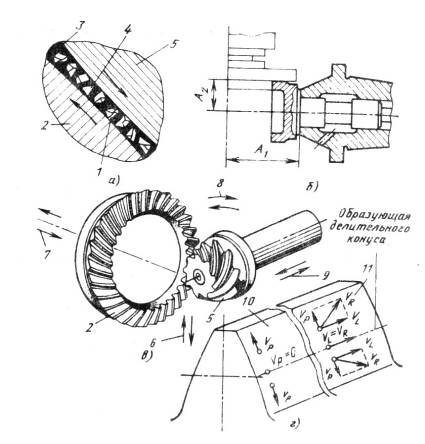

После химико-термической обработки в результате деформирования качество зацепления [6] и стабильность размеров зубьев гипоидных и конических колес в значительной степени снижаются. Форма и расположение пятна контакта, уровень шума и боковой зазор между зубьями даже в одной партии зубчатых колес неодинаковы. Поэтому в технологическом процессе изготовления конических зубчатых колес выполняют подбор в пары, который предназначен для определения двух сопряженных элементов – шестерни и колеса, качество зацепления которых соответствует требованиям чертежа. После подбора в пары и достижения требуемого качества шестерня и колесо должны оставаться сопряженными в течение всего периода эксплуатации. При поломке одного из элементов пары заменяют весь комплект.

Подбор зубчатых колес в пары производят после химико-термической обработки и шлифования базовых поверхностей. Пару устанавливают на контрольно-обкатном станке на теоретических базовых расстояниях и наносят на зубья колеса тонкий равномерный слой краски. Для выявления забоин и заусенцев сопряженную пару первоначально вращают с небольшой окружной скоростью (частота вращения ведущего шпинделя п == 400…600 мин-1) и под легкой нагрузкой. Забоины и заусенцы обычно удаляют ручной шлифовальной машинкой. При контроле пятна контакта и плавности зацепления окружную скорость пары увеличивают (п == 1200…2000 мин-1). Оценку формы и расположения пятна контакта, а также контроль бокового зазора осуществляют после остановки станка.

При подборе в пары гипоидных и конических колес грузовых автомобилей, тракторов, передающих большие нагрузки, основное внимание уделяют форме и расположению пятна контакта. Для передач легковых автомобилей, легких грузовиков, работающих при высоких окружных скоростях, наиболее важными параметрами являются плавность зацепления и бесшумность работы. Для гипоидных и конических передач автобусов необходимы высокое качество пятна контакта и низкий уровень шума.

У подобранных в пару шестерни 3 (рис. 6.3) и колеса 2 электрографом на торцах маркируют порядковый номер комплекта 1. При окончательном контроле пары после притирки или шлифования зубьев маркируют также боковой зазор ВЗ 0,25 между зубьями, отмеченными знаком «х», что особенно важно для передач с кратным числом зубьев шестерни 3 и колеса 2, а также фактическое базовое расстояние шестерни – БР 128,1 (рис. 6.3, б) или его отклонение в сотых долях миллиметра (+5) от теоретического значения (рис. 6.3, а).

В массовом и крупносерийном производстве в соответствии с наладкой притирочных станков при подборе в пары производят сортировку конических передач с различным расположением пятна контакта. Подбор в пары осуществляют в отдельном помещении, изолированном от цехового шума. Не рекомендуется контрольно-обкатные станки, на которых выполняется подбор в пары, с зачисткой забоин и заусенцев, использовать для окончательного контроля.

Рис 6.3

Закаленные гипоидные и конические зубчатые передачи притирают для уменьшения шероховатости поверхности зубьев, а также незначительных исправлений формы и расположения пятна контакта. Притиркой может быть получен параметр шероховатости боковых поверхностей зубьев Ra == 1…2 мкм, снижен уровень шума у конических передач до 6 дБ, у гипоидных передач – до 12 дБ. Погрешности зацепления исправляются незначительно, припуск под притирку не оставляют. Притирку нельзя рассматривать как операцию корректирования пятна контакта, чрезмерная притирка снижает качество зубчатых колес.

При притирке, которая производится на специализированных притирочных станках, между сопряженными вращающимися зубчатыми колесами вводится абразивная жидкость, состоящая из абразива 1 и масла 3 (рис. 6.4, а). Твердые и крупные абразивные зерна 1 острыми гранями снимают мелкую стружку 4 с поверхности зуба шестерни 5 и колеса 2 при взаимном их перемещении относительно друг друга. Для повышения режущих свойств абразивных зерен создается давление между зубьями путем торможения одного из элементов передачи.

Рис. 6.4

Конструкция зубопритирочных станков выполнена таким образом, что настроенные на теоретические базовые расстояния с помощью специального калибра (рис. 6.4, б) ведущий и ведомый шпиндели станка с зубчатыми колесами во время притирки автоматически изменяют свое взаимное положение. Этим обеспечивается притирка практически в любой точке поверхности зуба. В течение автоматического цикла работы на притирочном станке выполняются три основных движения: вертикальное 6, горизонтальное 9 и осевое 7 (рис. 6.4, в), параметры которых определяют опытным путем или при контроле пары методом V – Н на контрольно-обкатном станке. При перемещении пятна контакта с помощью вертикальных V и горизонтальных Н смещений бабок станка из центрального положения на носок и пятку оно может выходить на кромку зуба, но его центр должен оставаться в границах зуба. В последних моделях притирочных станков фирмы «Глисон» (США) вместо вертикального движения 6 (рис. 6.4, в) выполняется поворот 8 шестерни 5 вокруг оси, проходящей приблизительно через середину зубчатого венца в направлении изменения межосевого угла. Это движение повышает эффективность притирки на 10–20%, при этом обеспечивается высокое качество обработки.

В качестве абразива в абразивной жидкости наиболее эффективным для закаленных зубчатых колес является карбид кремния, применяют и другие абразивы. Для притирки мелкомодульных передач и передач с твердостью HRC < 55 целесообразно применять абразивы из окиси алюминия. Размер абразивных зерен оказывает существенное влияние на притирку и должен составлять 7–50 мкм. Очень мелкие зерна увеличивают время притирки и могут способствовать возникновению задиров на поверхности зубьев. Если абразивные зерна слишком крупные, то поверхность после притирки будет слишком шероховатой, что может привести к возникновению резких шумов при работе. Притирку зубчатых колес с окружным модулем 2,5–4,5 мм целесообразно производить микрошлифпорошком с зернистостью М7-М14. Передачи легковых автомобилей целесообразно притирать абразивными зернами с зернистостью М7-М28, а передачи грузовых автомобилей и тракторов – зернами зернистостью М28-М50.

Масло, входящее в абразивную смесь, должно поддерживать абразивные зерна во взвешенном состоянии, свободно протекать через насосную систему станка и легко смываться с зубьев водным раствором. Вязкость масла должна составлять 21–45 Ст при 50°С. Если масло слишком густое, то его нужно разбавить гидравлическим или машинным маслом. Из отечественных масел перечисленным требованиям удовлетворяет масло СЭЛ-1. Соотношение по объему частей абразивного порошка и масла составляет от 1:1 до 1:2. Первоначально можно использовать абразивную жидкость, состоящую из 2,7 кг абразива и 3,8 л масла. Во время притирки необходимо периодически добавлять абразивную смесь, так как со временем абразивные зерна разрушаются и теряют свои режущие свойства. К тому же часть абразивной смеси остается на деталях после их притирки. В массовом и крупносерийном производстве абразивную смесь целесообразно добавлять по 1,5 л через каждые 3 ч работы после притирки 20–30 зубчатых пар.

Боковой зазор во время притирки должен быть на 0,05–0,07 мм меньше минимального допустимого зазора, чтобы избежать интерференции верхней кромки зуба при работе пары в собранном механизме. Если зубчатые пары собирают с малым боковым зазором, то время притирки по возможности ограничивают. Для обеспечения высококачественной поверхности зубьев шестерня должна совершить во время притирки 2000–4000 оборотов. Ориентировочное время притирки конических передач с криволинейными зубьями 2–5 мин, гипоидных передач легковых автомобилей 4–6 мин, гипоидных передач грузовиков 8–12 мин.

Пятно контакта при притирке конических передач при наличии на зубьях 10 только профильного скольжения Vp, прогрессивно увеличивающегося от делительной линии к головке и ножке зуба (рис. 6.4, г), имеет тенденцию к сужению и располагается вдоль линии делительного конуса. Для компенсации этого явления обычно увеличивают базовое расстояние шестерни на 0,075–0,125 мм, что способствует смещению пятна контакта у шестерни к ножке зуба. У гипоидных передач на поверхности зубьев 11 наряду с профильным Vp происходит также продольное скольжение V>L> (рис. 6.4, г). Поэтому при их притирке пятно контакта под действием результирующего скольжения V>R> имеет склонность к расширению по высоте профиля.

При небольшом тормозном моменте уменьшается действие абразивной смеси и увеличивается продолжительность притирки. Слишком большая тормозная нагрузка способствует чрезмерной притирке профиля и повышенному уровню шума – увеличивает ширину и длину пятна контакта, перемещая его ближе к носку зуба. Оптимальным является давление 5104 Па, создаваемое на поверхностях зубьев сопряженных колес.

К настоящему времени появились станки в которых совмещены операции контрольно-обкатных и зубопритирочных станков [7]. Так например фирма Klingelnberg выпускает станок модели T-50 с числовым программным управлением (рис. 6.5). Процесс зубопритирки и контроля обката в этом станке совмещен (рис. 6.6). В связи с развитием ЭВМ разработаны алгоритмы программ которые автоматически могут регулировать пятно контакта и в случае обработки в линии автоматически менять данные наладок на зубообрабатывающем оборудовании.

7. Разработка технологических операций

7.1 Расчет припусков

На основе составленных ранее маршрута, плана обработки и проведенного размерного анализа назначим значения припусков на поверхности. Выбор припусков сведем в таблицу 7.1.

Таблица 7.1. Табличные припуски

|

№ пов. |

Маршрут обработки поверхности |

Допуск, Td>i>, мм |

Припуски, Z>min>, мм |

|

1 |

|

1 0,2 |

- 0,19 |

|

2 |

|

2 0,2 |

- 0,19 |

|

3 |

|

2 0,2 |

- 0,19 |

|

4 |

|

1 0,2 |

- 0,19 |

|

5 |

|

1 0,2 0,03 |

- 0,19 0,047 |

|

8 |

|

- 0,2 0,05 |

- - 0,1 |

|

9 |

|

1 0,05 |

- 0,19 |

7.2 Структура операций

На основе составленного ранее маршрута и плана обработки составим более подробное описание техпроцесса изготовления шестерни ведущей заднего моста.

05 Заготовительная (поковка).

10 Токарная с ЧПУ

Установить и закрепить заготовку в призмах

Подрезать торец 1

Точить диаметр 5

Снять фаску 7

Раскрепить заготовку

20 Токарная с ЧПУ

Установить и закрепить заготовку в трехкулачковом патроне

Точить внешний контур пов. 1, 2, 3, 4, 6, 9

Раскрепить заготовку

30 Многооперационная

Установить и закрепить заготовку в цанговом приспособлении

Сверлить последовательно 8 отверстий пов. 8

Зенковать отверстия 8

Нарезать резьбу в отверстиях 8

Снять заготовку с приспособления

40 Моечная

Промыть просушить заготовку

50 Контрольная

Контроль линейных и диаметральных размеров

60 Зубошлифовальная

Установить и закрепить заготовку в цанговый патрон

Шлифовать зубья пов. 10, 11

70 Контрольная

Установить заготовку в приспособление

Контролировать биение зубчатого венца относительно базового диаметра

80 Термообработка (закалка ТВЧ)

90 Шлифовальная

Установить деталь в трехкулачковый спец. Патрон

Шлифовать посадочный диаметр пов. 5

100 Контроль и притирка

Установить деталь в приспособление

Контроль и исправление пятна контакта

7.3 Выбор режущих инструментов

Данные об оборудовании и режущем инструменте [8,9] сведем в таблицу 7.2.

Таблица 7.2. Оборудование и инструмент

|

№ оп. |

Оборудование |

Инструмент |

Материал режущей части |

|

10 |

Токарный станок с ЧПУ 1716ПФ4 |

Резец сборный: державка PCLNR 2020K 12x, пластина CNMM 120408–85 ISO 5608–89 / ГОСТ 26476–85 |

MT2 (ф. МКТС-Sandvik) |

|

20 |

Токарный станок с ЧПУ 1716ПФ4 |

Резец сборный: державка PCLNL 2020K 12x, пластина CNMM 120408–85 ISO 5608–89 / ГОСТ 26476–85 |

MT2 (ф. МКТС-Sandvik) |

|

Резец сборный: державка PCLNL 2020K 12x, пластина CNMM 120412–85 ISO 5608–89 / ГОСТ 26476–85 |

MT1 (ф. МКТС-Sandvik) |

||

|

Резец сборный: державка PCLNR 2020K 12x, пластина CNMM 120408–85 ISO 5608–89 / ГОСТ 26476–85 |

MT2 (ф. МКТС-Sandvik) |

||

|

30 |

Обрабатывающий центр с ЧПУ Deckel Maho DMC 50V |

Сверло 9 мм спец. |

Твердый сплав Т15К6 |

|

Зенковка |

HSS (Р6М5) |

||

|

Метчик М10*1,25 |

HSS (Р6М5) |

||

|

60 |

Зубошлифовальный станок с ЧПУ Klingelnberg G20 |

Круг шлифовальный специальный для высокоскоростного шлифования |

Базовый материал – алюминий, связка – гальваническая никелевая основа, абразивное зерно – кубический нитрид бора |

|

90 |

Шлиф. станок с ЧПУ фирмы «Schaudt» ZX-1 |

Круг внутришлифовальный 50*40*20 |

24А40СМ1 |

7.4 Расчет режимов резания

Расчет режимов резания проведем на все операции. Расчет будем вести по методике и рекомендациям фирм изготовителей режущего инструмента и справочных нормативов. Результаты для токарных операций 10, 20 сведем в таблицу 7.3.

Таблица 7.3. Режимы резания

|

№ операции |

позиция |

S>0>, мм/об |

V>0>, м/мин |

K>HB> |

K>T> |

K>> |

V, м/мин |

n, об/мин |

|

10 |

2 |

0,28 |

160 |

0,87 |

1 |

1 |

139 |

460/307 |

|

20 |

2 |

0,5 |

160 |

0,87 |

1 |

1 |

139 |

267/368 |

|

3 |

0,5 |

160 |

0,87 |

1 |

1 |

139 |

307/267 |

|

|

4 |

0,5 |

160 |

0,87 |

1 |

1 |

139 |

460/368 |

Время обработки при обработке резанием на токарных станках определяется по формуле:

;

;

полученные значения подставляем в табл.

Операция 30.

Режимы резания на данной операции определяем по справочной литературе [10]:

Подача при сверлении определяется по формуле:

где K>S> = K>SL> K>S>>Ж> K>S>>И> K>SD> K>SM>

S>T> = 0,1 мм/об

K>SL> =1, коэффициент, зависящий от глубины сверления

K>S>>Ж> =1, коэффициент, зависящий от жесткости технологической системы

K>S>>И> =1, коэффициент, зависящий от марки материала

K>SD> =0,5, коэффициент, зависящий от типа отверстия

K>SM>> >=1, коэффициент, зависящий от группы обрабатываемого материала

мм/об

мм/об

Скорость резания определяется по формуле:

где K>V> = K>VM> K>VD> K>V>>0> K>VL>

V>T> =37 м/мин

K>VM> =0.91, коэффициент, зависящий от марки материала

K>VD> =1, коэффициент, зависящий от типа отверстия

K>V>>0> =1, коэффициент, зависящий от условий обработки

K>VL> =1, коэффициент, зависящий от глубины сверления

м/мин

м/мин

Время обработки 1 отверстия:

мин

мин

Резьбонарезание:

Подача равна шагу резьбы: S>0>=1,25 мм/об

Скорость резания:

V>T>=11,8 м/мин

K>VD> =0,5, коэффициент, зависящий от типа отверстия

K>VM> =1, коэффициент, зависящий от марки инструментального материала

м/мин

м/мин

Время обработки 1 отверстия:

мин

мин

Операция 90

Внутреннее шлифование

Припуск под шлифование: Z>max>=0,078 мм

Скорость вращения детали: V>D>=29 м/мин

Подача равна:

S>tT>=0,0023 мм/об

K>ST> = K>М> K>D> K>Т> K>VK> K>h>K>IT>

K>М> =1 коэффициент, зависящий от марки материала

K>D> =0.83 коэффициент, зависящий от диаметра отверстия

K>Т> =1 коэффициент, зависящий от стойкости круга

K>VK> =1 коэффициент, зависящий от скорости круга

K>h> =0.76 коэффициент, зависящий от припуска на обработку

K>IT> =0.6 коэффициент, зависящий от точности обработки

мм/об

мм/об

мин

мин

7.5 Определение технических норм времени

Расчет технических норм времени произведем только на ответственные операции.

В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные операции время примем равным времени из существующей маршрутной технологии на АвтоВАЗе.

Полученные значения машинного и штучного времен представлены в таблицах 7.4 и 7.5 соответственно.

Таблица 7.4. Машинное время

|

№ операции |

T>маш>, мин |

|

|

Базов. |

Проект |

|

|

10 |

0,294 |

|

|

20 |

0,417 |

|

|

30 |

0,29*8=2,32 |

|

|

60 |

0,33 |

|

|

90 |

0,93 |

|

|

100 притирка |

5 |

5 |

|

110 контроль |

3 |

Штучное время в условиях серийного производства определяется по формуле:

Норма штучного времени определяется по формуле:

Т>ШТ>=Т>0>+Т>В>+Т>ОБ>+Т>ОТ>

Где Т>ПЗ> – подготовительно-заключительное время, мин; n – количество деталей в настроечной партии, шт.; Т>0> – основное время, мин; Т>В> – вспомогательное время, мин.

Вспомогательное время вычисляется по следующей формуле:

Т>В>=Т>УС>+Т>ЗО>+Т>УП>+Т>ИЗ>

Т>УС> – время на установку и снятие детали, мин;

Т>ЗО> – время на закрепление и открепление детали, мин;

Т>УП> – время на приемы управления, мин;

Т>ИЗ> – время на измерение детали, мин;

Т>ОБ> – время на обслуживание рабочего места, (при шлифовании в серийном производстве слагается из времени на организационное обслуживание Т>ОРГ> и времени на техническое обслуживание рабочего места: Т>ОБ>=Т>ТЕХ>+Т>ОРГ>) мин;

Т>ОТ> – время перерывов на отдых и личные надобности, мин.

В серийном производстве, кроме шлифовальной операции, Т>ОБ> и Т>ОТ> по отдельности не определяются. По нормативам время определяется как процент от оперативного времени.