Разработка моделей доменного цеха

Содержание

Введение

1 Анализ характеристики объекта управления

1.1 Описание объекта управления

1.2 Структура объекта управления

1.3 Описание сырья, исходных материалов и готовой продукции

1.4 Описание технологии производства

1.5 Постановка задачи

2. Разработка структурной модели объекта управления

2.1 Представление структуры объекта управления (в виде графов)

2.2 Формирование матрицы смежности

2.2.1 Формирование матрицы смежности вершин

2.2.2 Формирование матрицы инцидентности

3. Разработка логико-формальной модели объекта управления

3.1 Классификация и формализация переменных в виде множеств

3.2 Определение логических взаимосвязей

3.3.1 Блок входных и выходных данных

Выводы

Список литературы

Введение

Без черной металлургии немыслим прогресс техники, развитие промышленного производства и человеческой цивилизации. Количество черных металлов, производимых на душу населения, служит мерилом жизненного уровня и материальной культуры народов. Поднятие количества производства чугуна - базисный вопрос черной металлургии и развитее общества в целом.

Черная металлургия Донбасса - высокоразвитая отрасль тяжелой промышленности - является основой народного хозяйства нашей страны.

Развитие доменного производства – основной этап в поднятии прогресса металлургии черных металлов. Однако производство чугуна встречает на своем пути множество проблем, которые нуждаются в решении. Одной из них является взаимосвязь отделов цеха между собой, поэтому разработка сетевой и логико-формальной модели доменного производства – является актуальной в решении данной курсовой работе.

1. Анализ характеристики объекта управления

В данном пункте будет рассмотрено детальные функции основных отделов доменного цеха, выделены блоки, для которых будет разрабатываться модель.

1.1 Описание объекта управления

Данный подпункт содержит информацию о начальных сведениях доменного цеха.

Доменный цех – структурированный цех, содержащий множество взаимосвязанных отделов, складов, печей. Их работа сосредоточена на получение из железных руд пригодного для дальнейшего использования чугуна. Агрегатом для проведения такой операции служит доменная печь. В ней могут быть выплавлены чугуны различных видов: передельный, который затем перерабатывают в сталь, лигейный, используемый для различных отливов, и специальный (ферросилиций, ферромарганец и др.).

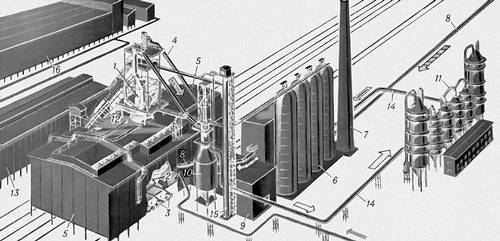

Рисунок 1.1 представляет собой наглядное изображение доменного цеха. На этом рисунке изображено следующее оборудование, функционирование которого рассмотрено в следующем подпункте:

Рисунок 1.1 Наглядное изображение доменного цеха

Доменная печь:

Чугунная летка

Чугуновозы

Газоотводы

Литейный двор

Воздухонагреватели

Дымовая труба

Воздухопроводы

Пункт управления

Пылеуловитель

Газоочистка

Скиповый подъемник

Бункерная эстокада

Газопроводы

Лифт

Агломерационная фабрика

Для выплавки чугуна необходимо тесная взаимосвязь каждой единицы цеха между собой. Поэтому в следующем пункте я предоставлю структуру объекта управления.

1.2 Структура объекта управления

В данном подпункте представлена структура доменного цеха, которая послужит для дальнейшего развития модели.

Как уже упоминалось в предыдущем пункте (1.1), доменный цех состоит из определенных единиц (оборудования) которые можно поделить на пять основных блока:

1) блок загрузки, служащий для перевозки и подачи исходных материалов в печь, а также подача материалов необходимые для плавки;

2) блок хранения, служащий для хранения исходных материалов и полученного чугуна;

3) блок разгрузки, служащие для разгрузки исходных материалов и сырья;

4) блок печи, который служит для основной части плавки чугуна, где происходят основные процессы выплавки;

5) блок разливки, служащий для разливания, полученного чугуна.

Схема выделенных блоков (Рисунок 1.2) представляет собой основные блоки объекта. Они включают в себя некоторое оборудование, которое выполняет определенные функции:

Бункерная эстокада. Между рудным двором и доменными печами расположена бункерная эстокада, предназначенная для хранения и приема сырых материалов.

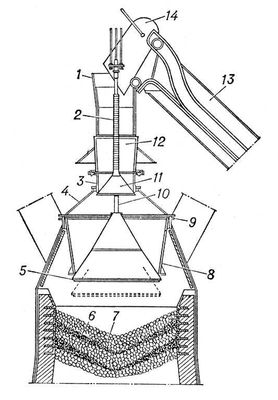

Скипы – оборудование, которое передает шихту на засыпной аппарат. Их изображение можно посмотреть на рисунке 1.3 (пункт 14). Засыпной аппарат, устройство для загрузки сыпучих материалов в шахтные печи (доменные, обжиговые и др.) Шихта в Засыпной аппарат подаётся скипами или транспортёрами. Из приёмной воронки (рисунок 1.3) шихта поступает сначала на малый, а затем на большой конусы. Большой конус опускается при закрытом малом, что предотвращает прорыв газов из печи в атмосферу. Для равномерной загрузки шихты по окружности колошника применяют вращающиеся распределители шихты.

Рисунок 1.3 изображает засыпной аппарат, который представлен следующими частями:

Направляющая воронка;

Пустотелая штанга малого конуса

Распределенная шихта

Газовый затвор

Большой конус

Руда

Кокс

Чаша большого конуса

Основные кольца

10. Штанга большого конуса

11. Малый конус

12. Приемная воронка

13. Наклонный мост

14. Скип

Рисунок 1.3 -Засыпной аппарат

Воздуходувные машины служат для подачи воздуха в доменную печь.

Воздухонагреватели (кауперы) предназначены для нагревания воздуха поступаемого в доменную печь. Нагретый воздух – это экономия топлива. Воздух нагревается за счет горячего доменного газа.

Фурмы предназначены для подачи топлива.

Транспортер подает материал на колошник.

Трубы газоотводов высасывает газ во время плавки.

Летка. Устройство, через которое подают чугун или шлак.

Ковши для чугуна и шлака – ковши для перевозки чугуна на разливочные машины.

Разливочная машина – предназначена для разливки чугуна

Рудный двор служит для хранения и усреднения поступающих материалов. Он, чаще всего, располагается в непосредственной близости от доменных печей вдоль их фронта. Поступающие по железнодорожным путям сырые материалы разгружаются в траншею.

Желоб – трубопроводы, по которым течет чугун или шлак.

Чугуновозы, шлаковозы – перевозят готовый чугун или шлак.

Разгрузочная эстокада – разгружают сырье, поступающее от поставщика.

Бункера – хранится сырье, которое готово для подачи в печь.

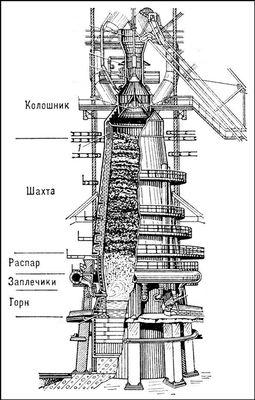

Рисунок 1.4 изображает доменную печь, который представлен следующими частями:

Горн, печь для выплавки, переплавки, нагрева металлов.

Колошник - в нём устройство для загрузки шихты и трубы для отвода доменного газа.

Шахта - в ней начинаются процессы восстановления железа и его науглероживание.

Распар - плавление пустой породы с образованием шлаков.

Заплечик - заканчивается процесс восстановления железа.

Рисунок 1.4 -Доменная печь

Саморазгружающиеся вагоны – вагоны, которые имеют свойство саморазгружаться, что значительно облегчает работу получения сырья и исходного материала.

Вагоноопракидователи – устройство, которое служит для опракидования вагонов, которые поступают с сырьем или исходным материалом.

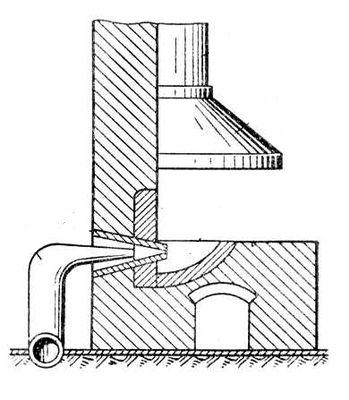

Рисунок 1.5 Горн

На рисунок 1.5 представлен горн.

Описав структуру и составив схему выделенных блоков можно описать сырье и готовую продукцию.

1.3 Описание сырья, исходных материалов, готовой продукции

Для получения чугуна в доменную печь загружают руды, флюсы и топливо.

Железными рудами называются горные породы, извлечение железа из которых является экономически целесообразным. Железные руды состоят из окислов железа и пустой породы. Содержание различных составляющих в руде неодинаково. Обычно в железной руде содержится 45—55% железа, в особенно богатых рудах иногда до 70%.

С точки зрения пригодности руды для доменной плавки железные руды различают по богатству (содержанию в них железа), содержанию вредных примесей, восстановимости, качеству пустой породы и физическому состоянию руды.

Богатство руды является одним из основных показателей, определяющих целесообразность использования ее в доменной плавке. Чем более богатая руда загружается в доменную печь, тем выше ее производительность при прочих равных условиях.

К вредным примесям железных руд относят серу, фосфор, мышьяк и цинк. Присутствие в полученном чугуне значительного количества серы приводит к тому, что ее приходится удалять при переработке чугуна в сталь. Это влечет за собой удлинение процесса получения стали, а, следовательно, увеличение ее стоимости. Если же оставить содержание серы в стали значительным читальным, то это вызовет красноломкость последней, т. е. хрупкость при нагреве до температур красного каления. Содержание фосфора в получаемом из руд чугуне приводит к его хладноломкости, т. е. обусловливает хрупкость при обычных температурах. Однако в некоторых случаях содержание фосфора в чугуне не является вредным. Это наблюдается в тех случаях, когда чугун подвергают специальной переработке (томасовский процесс), во время которой фосфор является основным источником тепла. Тепла, выделяющегося при выжигании фосфора, достаточно в этом случае для осуществления процесса передела жидкого чугуна в сталь. При этом также образуются высокофосфористые шлаки, которые используются в сельском хозяйстве как удобрение.

Магнитный железняк

( или

или

)

получил свое название из-за проявления

магнитных свойств. По физическому

строению магнитные железняки очень

плотны, трудно проницаемы для доменных

газов, трудновосстановимы, содержат

значительное количество вредных примесей

серы и фосфора.

)

получил свое название из-за проявления

магнитных свойств. По физическому

строению магнитные железняки очень

плотны, трудно проницаемы для доменных

газов, трудновосстановимы, содержат

значительное количество вредных примесей

серы и фосфора.

Красный железняк (Fе>2>О>3>) в химически чистом виде содержит 70% железа. Он получил свое название из-за ярко выраженного цвета. Эти руды широко распространены. Однако эти руды в основной своей массе являются пылеватыми и их, как правило, подвергают агломерации.

Бурые железняки содержатся в природе в виде многих разновидностей. Наиболее распространенными разновидностями являются лимонит (2Fе>2>О>3> • ЗН>2>О) и гетит (Fе>2>Оз-Н>2>О). Бурые железняки весьма распространены в природе и встречаются как в виде плотных масс руды, так и в виде руд, отдельные зерна которых плохо связаны между собой. Зачастую пласты бурого железняка небольшой мощности отлагаются на дне болот и водоемов. В этом случае они содержат большое количество землистых примесей. Бурые железняки всех разновидностей являются наиболее легковосстановимьми рудами. Это объясняется тем, что при нагреве гидраты разлагаются, влага испаряется, я руда приобретает пористое строение, что способствует ее химической обработке. Перед загрузкой такой руды в доменную печь необходимы ее обогащение и агломерация.

Сидериты (FеС0>3>) являются наиболее бедными и в химически чистом виде содержат 48,2% железа. Существует несколько разновидностей сидеритов: шпатовый железняк, глинистый железняк и углистый железняк, содержащий в пустой породе углистые вещества. Сидерит в только что добытом состоянии имеет сероватый цвет, иногда с зеленым или буроватым оттенками.

В шихту доменных печей вводят марганцевые руды, так как содержащийся в них марганец препятствует переходу серы в чугун.

В природе чаще всего марганцевая руда состоит из двуокиси марганца (МnО>2>). Она встречается в природе значительно реже, чем железная руда. При плавке в доменной печи только часть марганца из руды переходит в чугун. В природном состоянии марганцевые руды бывают порошковатыми и кусковыми.

Для того чтобы перевести содержащуюся в шихте пустую породу и образующуюся в результате горения топлива золу в шлак нужного состава, в доменную печь загружают флюсы. Одновременно флюс переводит в шлак и серу. Количество флюса зависит от химического состава пустой породы и золы кокса, а также от содержания в шихтовых материалах серы.

Загружаемые в доменную печь руды содержат железо в виде окислов, т. е. в соединении с кислородом. Для того чтобы получить железо, необходимо отнять этот кислород, т. е. провести восстановление. В доменной печи основными восстановителями являются углерод С и окись углерода СО. Часть углерода расходуется для науглероживания восстановленного железа и получения чугуна. Необходимо также, чтобы в печи поддерживалась температура, достаточная для расплавления образовавшихся чугуна и шлака. Тепла, выделяющегося при горении углерода, должно быть достаточно для осуществления всех реакций, идущих с поглощением тепла.

Используемое топливо должно обладать высокой теплотой сгорания, содержать, возможно, меньшее количество вредных примесей (серы, фосфора) и золы, быть пористым (что облегчаем его сжигание) и достаточно прочным.

В настоящее время основным видом топлива, используемого для доменной плавки, является кокс. Коксом называется твердая спекшаяся масса, остающаяся после удаления из каменного угля летучих веществ путем прокаливания его без доступа шелуха при 900—1100°. Хороший кокс имеет светло-серый цвет, недодержит мусора, непропекшейся массы, не пачкает рук, имеет мало трещин.

Готовая продукция доменного цеха – чугун, который широко применяется практически во всех отраслях промышленности. Основные виды чугуна, выплавляемого в доменных печах: передельный чугун, используемый для производства стали в сталеплавильных агрегатах; литейный, идущий для чугунных отливок; специальные чугуны. Побочные продукты доменного производства: доменный газ [теплота сгорания 3,6—4,6 Мдж/м3 (850—1100 ккал/м3)] после очистки от пыли используется для нагрева дутья в воздухонагревателях, а также в заводских котельных установках, коксохимических, агломерационных и некоторых других цехах; доменный шлак находит применение главным образом в промышленности строительных материалов; колошниковая пыль, выносимая из печи и улавливаемая системой газоочистки, содержащая 30—50% Fe, возвращается в шихту доменных печей после её предварительного окускования (главным образом путём агломерации).

Описав сырье, можно рассмотреть технология производства.

1.4 Описание технологии производства

В данном подразделе приведена технология производства доменного производства, а также схема технологии производства и пояснения к ней. Также я опишу химическую технологию производства. Схема технологии производства приведена на рисунке 1.6.

Технология производства чугуна – сложный процесс, состоящий из множества этапов, которые имеют определенную последовательность. Эти этапы изображены на рисунке 1.4 Технология состоит из:

Поставщик (Блок 1) поставляет сырье саморазгружающимися вагонами на разгрузочную эстокаду (Блок 2), которая передает сырье на поле рудного двора (Блок 3).

Вагоноопрокидователи передают сырье на бункерную эстокаду (Блок 4). Подача исходных материалов на засыпной аппарат (Блок 6) имеет также свой этап:

Из бункера (Блок 4) скипами железная руда, окатыши, марганцевая руда поступает на засыпной аппарат (Блок 6).

Из бункера (Блок 6) транспортерами кокс поступает на засыпной аппарат (блок 6).

Из аглофабрики (Блок 4) скипами агломерат поступает также на загрузочный аппарат (блок 6).

С помощью засыпного аппарата (блок 6) кокс, железная руда, агломерат, марганцевая руда поступает на колошниковое устройство (Блок 7), которое передает исходное сырье в шахту (Блок 8), где происходят химическим преобразованиям и основной процесс окисления и восстановления под действием плавки и горения. Фурменные устройства (Блок 9) подают топливо в печь, которое активно участвует в процессе горения. Воздуходувные машины (Блок 10), подают воздух на воздухонагревательные устройства, которые нагреваются за счет охлаждения насадки. Насадки нагревают за счет горения газа, который поступает за счет газоподавательных устройств (Блок 12). В процессе плавки происходят множество химических реакций, и в результате смесь стекает в горн (Блок 13), где специальным образом распределяется на чугун и шлак, которые выводятся через летки (блок 14 и Блок 15) и стекают по желобу (Блок 16 и Блок 17) на разливочные машины (Блок 18 и Блок 19). Желоб (Блок 16 и Блок 17) подает жидкий чугун и шлак на разливочные машины (Блок 18 и Блок 19), которые разливают их в ковши для чугуна (блок 20) и ковши для шлака (Блок 21). Эти ковши отправляются чугуновозами (Блок 22) и шлаковозами (блок 23) для дальнейшей обработки. В данном случае чугун передается в сталеплавительный цех (24), где производится сталь, а шлак передается на шлаковую гору (25), где заказчики приобретают шлак для строительных нужд.

В процессе плавления выделяемый газ в печи выходит через трубы газоотводов, а пылеуловители улавливают пыль, которая возникает в результате колошникового преобразования.

Основные химические процессы в доменной печи — горение топлива и восстановление Fe, Si, Mn и др. элементов. Часть кокса расходуется на процессы восстановления, но основное количество опускается в горн и сгорает вместе с вдуваемым топливом у фурм. Газы с температурой 1600—2300° С, содержащие 35—45% CO, 1—12% H>2> и 45—65% N>2>, поднимаясь по печи, нагревают опускающуюся шахту, при этом CO и H>2> частично окисляются до CO>2> и H>2>O. Газы, выходящие из печи, имеют t 150—300°С.

Горение у фурм. У фурм доменной печи возникают очаги горения, называемые окислительными зонами, в которых вихревое движение газов приводит к циркуляции кусков кокса. Горение кокса развивается на поверхности контакта твёрдой и газообразной фаз. При этом кислород соединяется с углеродом в сложные комплексы С>х>О>у>, которые затем распадаются. В упрощённом виде суммарный процесс горения углерода твёрдого топлива у фурм сводится к экзотермической реакции 2C + O>2> = 2CO. При вдувании природного газа или мазута, в которых главной составляющей являются углеводороды (например, метан), протекает реакция с выделением CO и H>2>; при этом поглощается значительная часть тепла, выделяемого при сжигании С, а следовательно, понижается температура горения у фурм. Во избежание этого необходимо повышать температуру дутья и обогащать его кислородом. Положительное влияние вдувания углеводородных топлив — в повышении концентрации водорода в газе и улучшении благодаря этому его восстановительной способности.

Восстановление железа и др. элементов. В доменной печи Cu, As, Р, подобно Fe, восстанавливаясь, почти полностью переходят в чугун. Полностью восстанавливается и Zn, который затем возгоняется, переходит в газы и отлагается в порах кладки, вызывая её разрушение. Те элементы, которые образуют более прочные соединения с кислородом, чем Fe, восстанавливаются частично или совсем не восстанавливаются: V восстанавливается на 75—90%, Mn на 40—75%, Si и Ti в небольших количествах, Al, Mg и Ca не восстанавливаются.

Восстановление поступающих в доменную печь окислов Fe>2>O>3> и Fe>3>O>4> происходит путём последовательного отщепления кислорода по реакциям:

3Fe>2>O>3> + CO (H>2>) = 2Fe>3>O>4> + CO>2> (H>2>O),

Fe>3>O>4> + CO (H>2>) = 3FeO + CO>2> (H>2>O).

Закись железа FeO восстанавливается до Fe газами (косвенное восстановление) и углеродом (прямое восстановление).

FeO + CO (H>2>) = Fe + CO>2> (H>2>O),

FeO + C = Fe + CO (1)

Высшие окислы марганца MnO>2>, Mn>2>O>3> и Mn>3>O>4> восстанавливаются газами с выделением тепла. В дальнейшем MnO восстанавливается до Mn только углеродом с затратой тепла примерно в 2 раза большей, чем при восстановлении Fe. Si также восстанавливается только С при высоких температурах по эндотермической реакции:

SiO>2> + 2C + Fe = FeSi + 2CO.

Степень восстановления Si и Mn зависит в основном от расхода кокса; на каждый процент повышения содержания Si в чугуне расход кокса увеличивается на 5—7%, что увеличивает количество горячих газов в печи, вызывая перегрев шахты. Обогащение дутья кислородом, обеспечивая высокий нагрев горна, уменьшает количество образующихся газов, а следовательно, и температуру в шахте печи.

Сера в доменном процессе. S вносится в доменную печь в основном коксом и переходит в газы в виде паров (SO>2>, H>2>S и др.), но большая часть остаётся в шихте (в виде FeS и CaS); при этом FeS растворяется в чугуне. Для удаления S из чугуна необходимо перевести её в соединения, нерастворимые в чугуне, например в CaS:

FeS + CaO = CaS + FeO. (2)

Это достигается образованием в доменной печи жидкоподвижных шлаков с повышенным содержанием СаО. Восстановительная среда благоприятно влияет на этот процесс, т.к. снижает содержание FeO в шлаке. Степень обессеривания достаточно высока, и только в некоторых случаях чугун дополнительно обессеривается вне доменной печи различными реагентами.

Образование чугуна и шлака. Восстановленное в доменной печи Fe частично науглероживается в твёрдом, а затем в жидком состояниях. Содержание C в чугуне зависит от температуры чугуна и его состава. Шлак состоит из невосстановившихся окислов SiO>2>, AI>2>O>3> и СаО (90—95%), MgO (2—10%), FeO (0,1—0,4%), MnO (0,3—3%), а также 1,5—2,5% S (главным образом в виде CaS). Для характеристики шлаков пользуются обычно показателем основности CaO/SiO>2> или (СаО + MgO)/SiO>2>. Основность CaO/SiO>2> для разных условий плавки колеблется в пределах 0,95—1,35%. При выплавке чугуна на коксе с повышенным содержанием S (донецкий кокс) работают на шлаках с верхним пределом основности и стремятся обеспечить содержание MgO в шлаке 6—8% и более, улучшая его жидкоподвижность.

Определив объект управления можно перейти к постановке задачи.

1.5 Постановка задачи

Данный подраздел содержит постановку задачи, которая заключается в разработке логико-формальной и сетевой модели. Для этого необходимо представить структуру объекта управления в виде графов, сформировать матрицы смежности, классифицировать переменные, построить множества, а также составить логические взаимосвязи.

2. Разроботка структурной модели объекта управления (в виде графов)

В данном разделе будет разрабатываться сетевая модель. Я постараюсь представить структуру управления в виде графов, направление ребер которого будет определено технологией получения чугуна. Для этого нам понадобиться предыдущая глава (подпункт 1.2 и 1.4). Также в этой главе, по полученному графу составим матрицу связности вершин и ребер, и матрицу инцидентности.

2.1 Представление структуры объекта управления (в виде графов)

В данном пункте будет составлен граф структуры объекта управления, который основывается на схему технологии производства (Рисунок 1.4.1).

Составим таблицу эквивалентности вершин и дуг для изображения ориентированного графа.

|

Оборудование (вершины) |

Эквивалентная единица |

|

Поставщик |

V1 |

|

Разгрузочная эстокада |

V2 |

|

Рудный двор |

V3 |

|

Бункера |

V4 |

|

Аглофабрика |

V5 |

|

Загрузочное устройство |

V6 |

|

Колошниковое устройство |

V7 |

|

Шахта |

V8 |

|

Фурменные устройства |

V9 |

|

Воздуходувные машины |

V10 |

|

Воздухонагревательное устройство |

V11 |

|

Газоподавательные устройства |

V12 |

|

Горн |

V13 |

|

Летки (для чугуна) |

V14 |

|

Летки (для шлака) |

V15 |

|

Желоб (для чугуна) |

V16 |

|

Желоб (для шлака) |

V17 |

|

Чугуноразливочная машина |

V18 |

|

Шлакоразливочная машина |

V19 |

|

Ковши для чугуна |

V20 |

|

Ковши для шлака |

V21 |

|

Чугуновозы |

V22 |

|

Шлаковозы |

V23 |

|

Сталеплавительный цех |

V24 |

|

Шлаковая гора |

V25 |

|

Пылеуловитель |

V26 |

|

Трубы для газоотводов |

V27 |

Т аблица

2.1 - Эквивалентность вершин

аблица

2.1 - Эквивалентность вершин

|

Потоки материала (дуги) |

Эквивалентные еденицы |

|

Сырье (саморазгружающие вагоны) |

E1 |

|

Сырье (разгрузка) Сырье (вагоноопракидователями) |

E2 E3 |

|

Железная руда, окатыш, марг. руда (скипами) |

E4 |

|

Кокс (транспортерами) |

E5 |

|

Агломират (скипами) |

E6 |

|

Кокс, железные руды, флюсы (аппарат засыпания) |

E7 |

|

Кокс, железные руды, флюсы |

E8 |

|

Топливо |

E9 |

|

Воздух |

E10 |

|

Воздух (t) |

E11 |

|

Газ |

E12 |

|

Жидкий железняк и чугун |

E13 |

|

Чугун |

E14 |

|

Шлак |

E15 |

|

Чугун |

E16 |

|

Шлак |

E17 |

|

Чугун |

E18 |

|

Шлак |

E19 |

|

Чугун |

E20 |

|

Шлак |

E21 |

|

Чугун |

E22 |

|

Шлак |

E23 |

|

Шлак |

E23 |

|

Чугун |

E24 |

|

Шлак |

E25 |

|

Пыль |

E26 |

Составив таблицы эквивалентности (Таблица 2.1 и Таблица 2.2), можно приступать к составлению графа, который базируется на технологии и структуре объекта управления.

Составив, структуру объекта управления в виде графов можно составить матрицы смежности.

2.2 Формирование матрицы смежности

В данном подпункте, используя раздел 2.1, сформируем матрицу смежности вершин.

|

V 1 |

V 2 |

V 3 |

V 4 |

V 5 |

V 6 |

V 7 |

V 8 |

V 9 |

V 10 |

V 11 |

V 12 |

V 13 |

V 14 |

V 15 |

V 16 |

V 17 |

V 18 |

V 19 |

|

|

V1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V2 |

-1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V3 |

0 |

-1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V4 |

0 |

0 |

-1 |

0 |

0 |

2 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V5 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V6 |

0 |

0 |

0 |

-2 |

-1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V7 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V8 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

-1 |

0 |

-1 |

-1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V9 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V10 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V11 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

-1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V12 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V13 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

|

V14 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

0 |

1 |

0 |

0 |

0 |

|

V15 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

0 |

0 |

1 |

0 |

0 |

|

V16 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

0 |

0 |

1 |

0 |

|

V17 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

0 |

0 |

1 |

|

V18 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

0 |

0 |

|

V19 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

0 |

|

V20 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

|

V21 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

|

V22 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V23 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V24 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V25 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V26 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V27 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

Таблица 2.4-Матрица смежности вершин.

Используя раздел 2.1, сформируем матрицу инцидентности вершин и дуг.

|

E 1 |

E 2 |

E 3 |

E 4 |

E 5 |

E 6 |

E 7 |

E 8 |

E 9 |

E 10 |

E 11 |

E 12 |

E 13 |

E 14 |

E 15 |

E 16 |

E 17 |

E 18 |

E 19 |

|

|

V1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V2 |

-1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V3 |

0 |

-1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V4 |

0 |

0 |

-1 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V5 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V6 |

0 |

0 |

0 |

-1 |

-1 |

-1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V7 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V8 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

-1 |

0 |

-1 |

-1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V9 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V10 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V11 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V12 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V13 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

1 |

1 |

0 |

0 |

0 |

0 |

|

V14 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

1 |

0 |

0 |

0 |

|

V15 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

1 |

0 |

0 |

|

V16 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

1 |

0 |

|

V17 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

1 |

|

V18 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

0 |

|

V19 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

-1 |

|

V20 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V21 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V22 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V23 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V24 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V25 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V26 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

V27 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

Таблица 2.5 Матрица инцидентности

Разработав сетевую модель Доменного цеха в виде графов можно приступить к разработке логико-формальной модели.

3. Разработка логико-формальной модели объекта управления

Данный раздел представляет разработку логико-формальную модель, которая включает классификацию и формализацию переменных, формирование множеств, определение логических взаимосвязей.

3.1 Классификация и формализация переменных в виде множеств

Данный подраздел содержит формализованные переменные, которые основываются на раздел 1.3 (сырье, исходные материалы, готовая продукция), а также на разделе 1.4 (технология производства).

Для классификации переменных возьмем три множества: сырья, готовой продукции и удаление серы для получения Fe, которые применяются в доменном производстве.

A-множество сырья:

а1-руда;

а2-флюсы;

а3-топливо.

B- множество готовой продукции:

b1-чугун;

b2-доменный газ;

b3-шлак.

C-множество примесей:

c1-оксид углерода;

c2-углерод;

с3-оксид железа;

с4-оксид кальция;

с5-пары серы;

c6-сульфит кальция;

c7-железо.

А={a1;a2;a3};

B={b1;b2;b3};

C={c1;c2;c3;c4;c5;c6;c7}.

Описав классификацию и формализацию

переменных можно перейти к формированию

множества.

A C

C B

B

Сформировав множество можно перейти к определению логических взаимосвязей.

3.2 Определение логических взаимосвязей

Данный пункт открывает логические взаимосвязи блоков в доменном производстве.

3.3.1 Блок входных и выходных данных

Данный подпункт описывает блоки выходных и входных данных, которые участвуют в производстве чугуна. В логических взаимосвязях участвуют элементы множество примесей, множество готовой продукции, множество сырья, которые описаны в пункте 3.1.

3.3.2 Формирование логических взаимосвязей между блоками

В данном пункте приведены логические взаимосвязи между блоками, которые описаны в подпункте 3.3.1.

(a1^a2^a3) b1

(3)

b1

(3)

Логическая взаимосвязь (3) представляет собой технологию производства чугуна, получаемого из сырья, путем взаимодействия.

(c3^c2) (c6^c3)

(4)

(c6^c3)

(4)

Логическая взаимосвязь (4) представляет собой уравнение (2), которое необходимо для удаления примесей (в данном случае серы) для получения оксида железа.

(c3^c2) (c7^c1)

(5)

(c7^c1)

(5)

Логическая взаимосвязь (5) представляет собой уравнение (1), которое преобразовывает оксид железа до железа.

Сформировав логическую взаимосвязь можно переходить к выводу.

Выводы

Целью данной работы было построение и описание логико–формальной и сетевой моделей доменного цеха. В ходе выполнения работы были выполнены следующие поставленные задачи:

представлена структура объекта управления в виде графов;

сформированы матрицы смежности вершин и инцидентности вершин и ребер;

сформированы множества;

сформированы логические взаимосвязи.

Данную работу считать выполненной.

Список литературы

1. Анчишкин А.И. Наука-техника-экономика, М.: «Экономика», 1989 г.

2. Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия М.:«Металлургия», 4 издание, 1985 г.

3. Глинка Н.Л. Общая химия, Издание двадцать третье.

4. Гуляев А.П. Металлургия, 1966 г.

5. Основы металлургического производства (черная металлургия) М.: «Металлургия» 1988 г.

6. Новоспасский А.Ф. Устройство доменных печей и цехов «Чермет-1956».

7. Новоспасский А.Ф. Металлургия чугуна, ОНТИ НКПТ, 1933.

8. Ресурсы в Интернете.