Разработка станочного приспособления для обработки детали "Вал-шестерня"

Калужский Государственный Машиностроительный Колледж

КУРСОВОЙ ПРОЕКТ

По предмету: «Технологическая оснастка»

ТЕМА

Разработка станочного приспособления для обработки детали «Вал-шестерня»

Пояснительная записка

151.001.305.005.000

Калуга

УТВЕРЖДЕНО

предметной комиссией

Председатель комиссии

ЗАДАНИЕ

ДЛЯ КУРС0В0Г0 ПРОЕКТИРОВАНИЯ ПО ПРЕДМЕТУ

" ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА "

Ст.гр. ТМ-4-305 Скидановой Елены

ТЕМА КУРСОВОГО ПРОЕКТА:

РАЗРАБОТАТЬ СТАНОЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ ДЕТАЛИ «ВАЛ-ШЕСТЕРНЯ»

ОБЪЕМ КУРСОВОГО ПРОЕКТА:

I. Р.П.З.

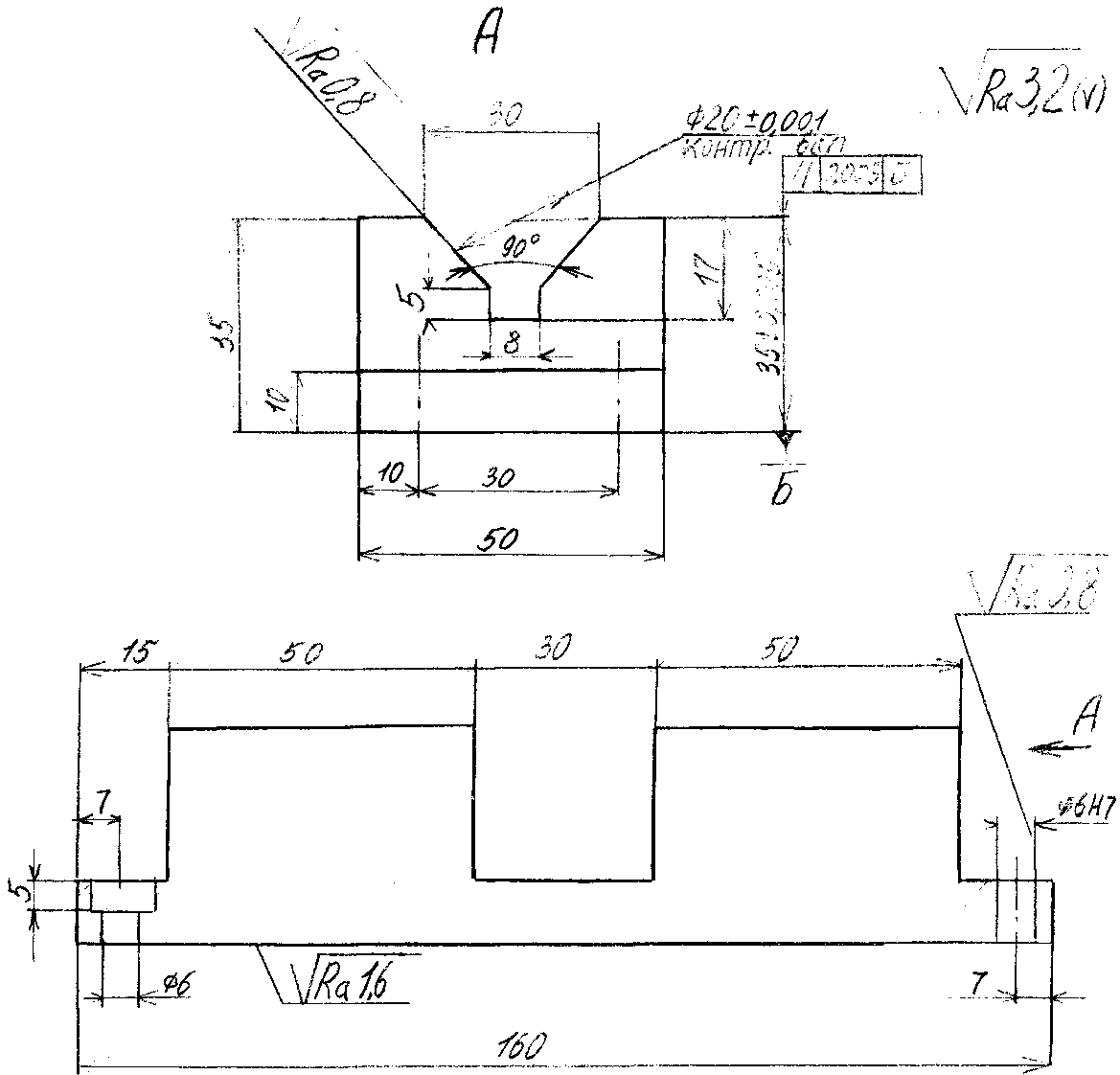

Рабочий эскиз детали.

Расчет типа производства.

Маршрут обработки.

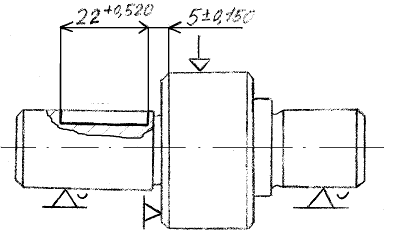

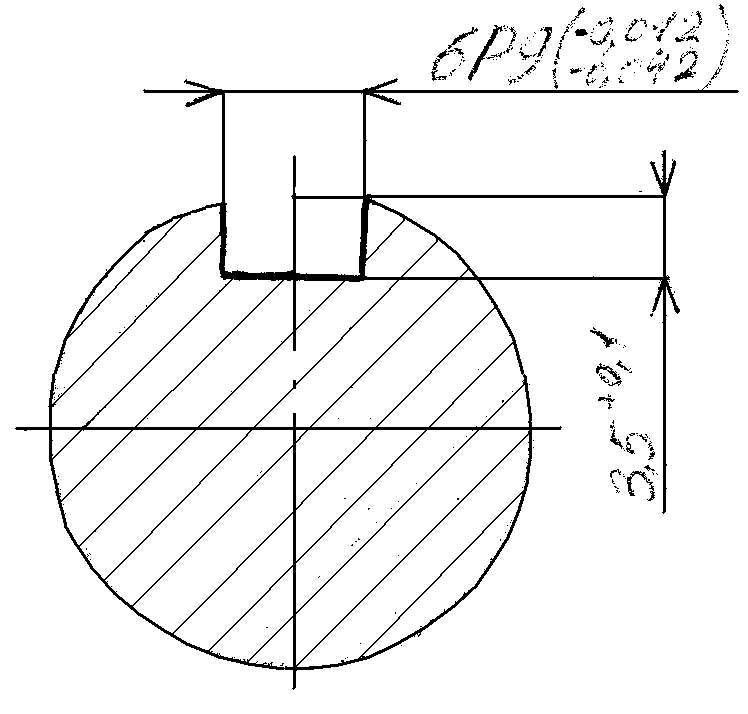

Операционный эскиз на заданную операцию.

Выбор оптимальной схемы приспособления.

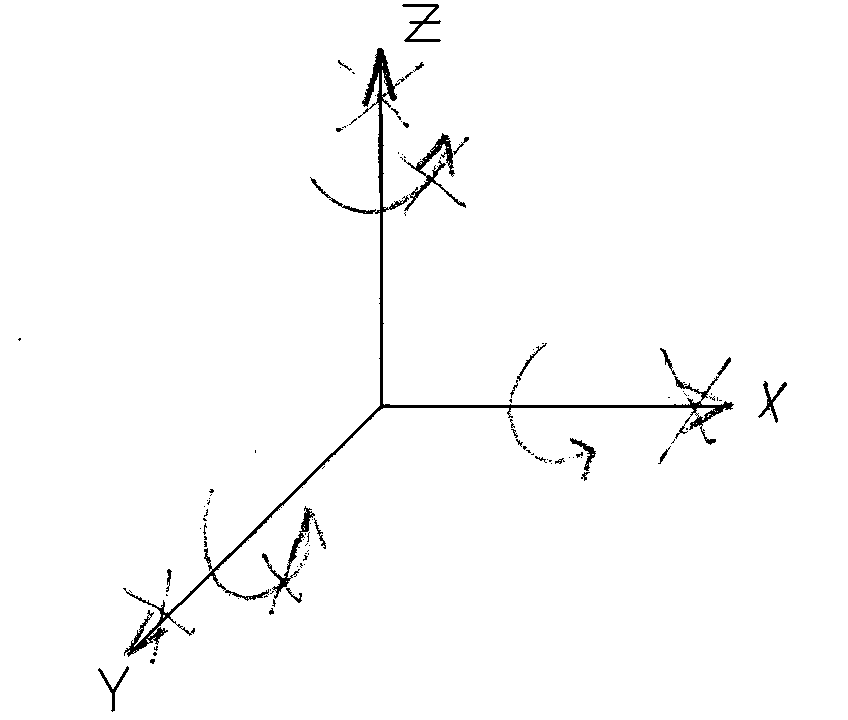

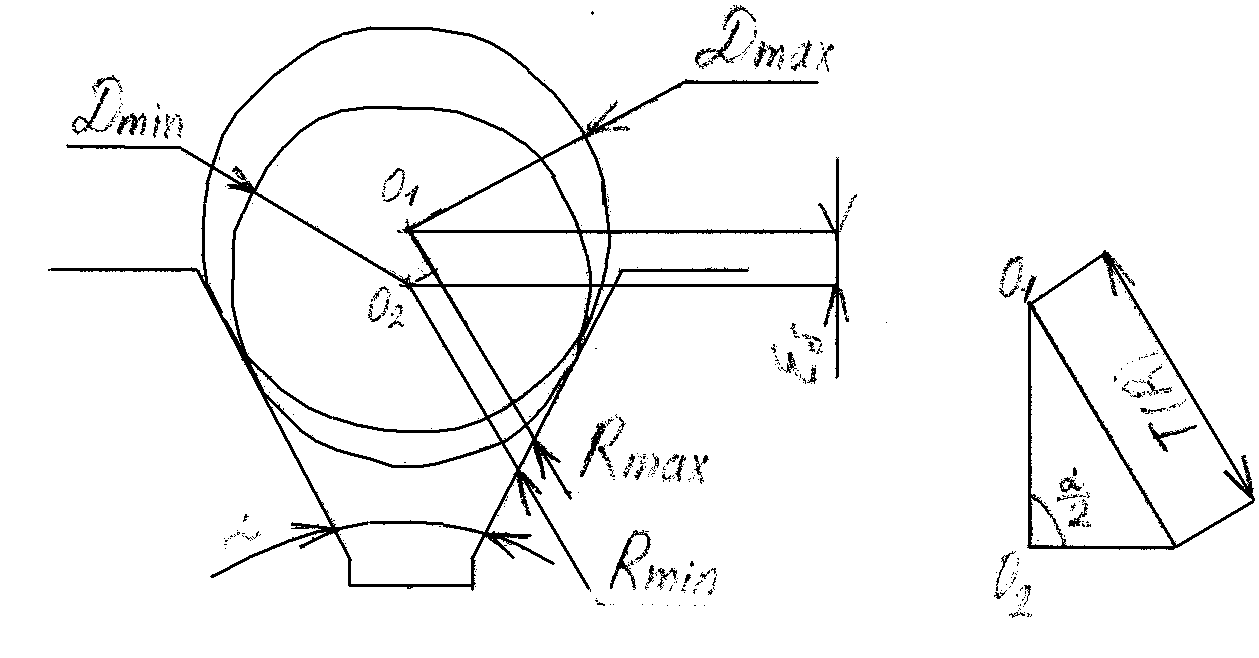

Анализ базирования заготовки по шести степеням свободы. Расчет погрешности базирования.

Описание устройства и принципа работы приспособления.

Расчет сил резания.

Силовой расчет приспособления.

Спецификация.

Паспортные данные станка на заданную операцию.

Список используемой литературы.

2. Графическая часть.

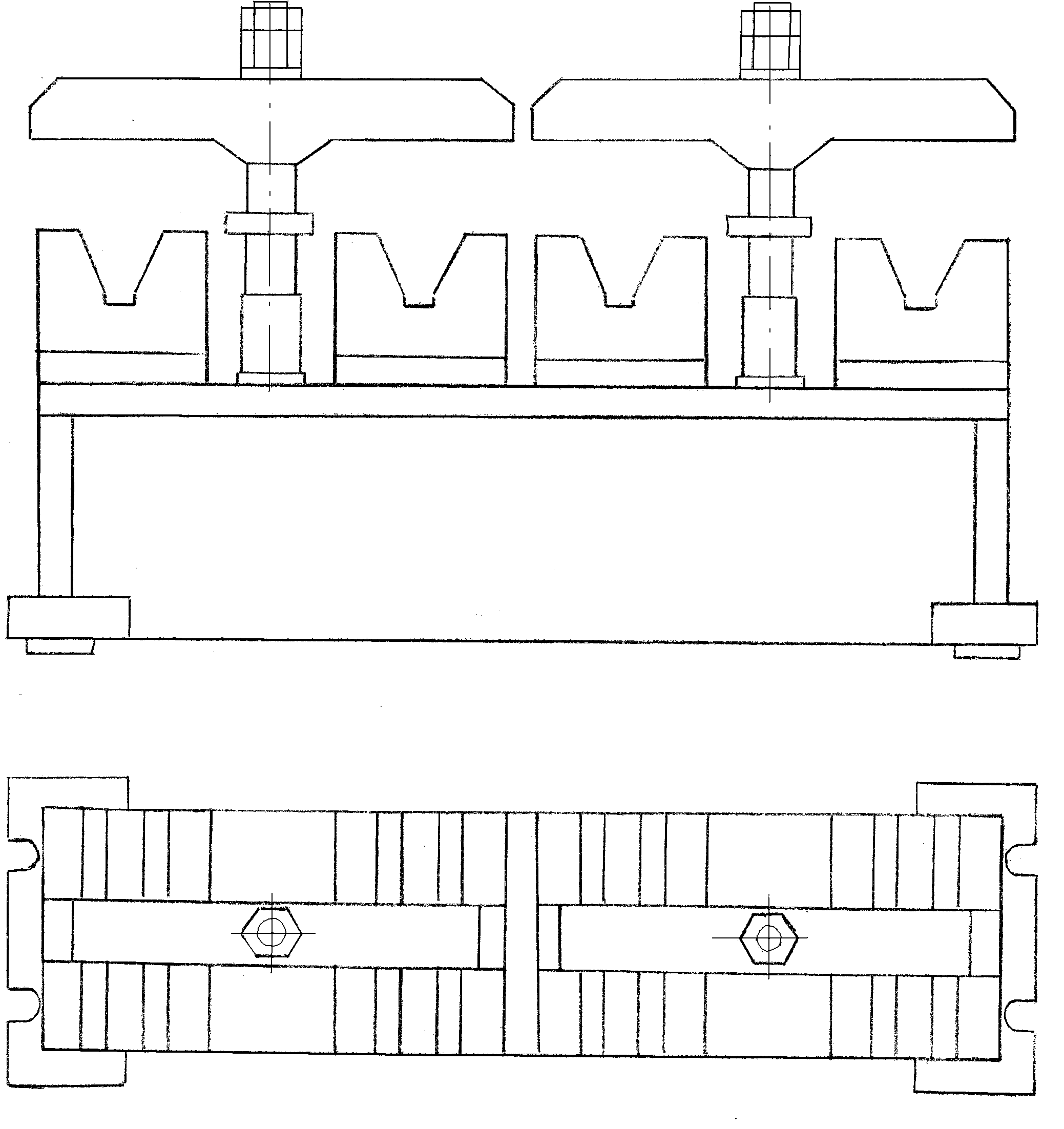

Сборочный чертеж проектируемого приспособления.

Чертеж заданной детали приспособления.

Дата выдачи 7.09.08г.

Срок окончания

График выполнения курсового проекта по предмету «Технологическая оснастка»

этап с 5 сентября по 12 сентября

РПЗ пункты 1,2,3,4,5,6,11. (эскиз детали, расчёт типа производства, маршрут обработки, операционный эскиз, схема приспособления, анализ базирования, расчёт погрешности базирования, паспортные данные станка).

этап с 12 сентября по 26 сентября

РПЗ пункты 8,9 (расчёт сил резания и силовой расчёт приспособления).

этап с 26 сентября по 10 октября

Выполнение сборочного чертежа приспособления на миллиметровке

этап с 10 по 17 октября

РПЗ пункты 7 и 10 (спецификация и описание приспособления)

этап с 17 по 24 октября

Выполнение сборочного чертежа приспособления на ватмане в тонких линиях

этап с 24 октября по 14 ноября

Набор РПЗ на компьютере, распечатка, выполнение чертежа одной детали приспособления (деталировка).

этап с 14 по 21 ноября

Обводка сборочного чертежа приспособления на ватмане, брошюровка РПЗ.

28 ноября и 5 декабря — плановая защита курсового проекта.

Преподаватель Сивидова Т. А.

Содержание

Введение.

Расчет типа производства

Маршрут обработки.

Операционный эскиз на данную операцию. Анализ базирования заготовки по шести степеням свободы

Схема приспособления

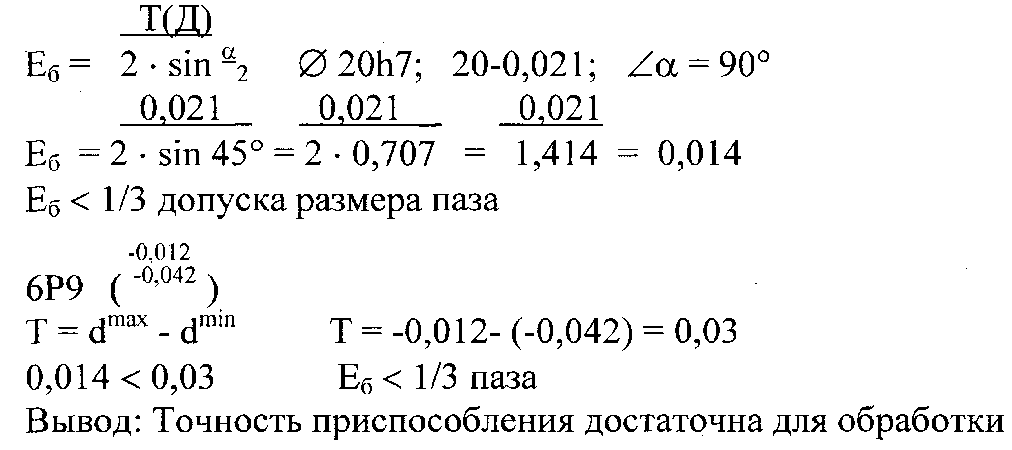

Расчет погрешности базирования

Описание устройства и принцип работы приспособления

Расчет сил резания

Силовой расчет приспособления

Список используемой литературы

ВВЕДЕНИЕ

Быстрый рост машиностроения - важнейшей отрасли промышленности определяет темпы переоснащения народного хозяйства новой техникой и вызывает необходимость дальнейшего совершенствования технологии машиностроения.

Проектирование и изготовление технической оснастки могут составлять до 80% трудоемкости и 90% длительности технологической подготовки производства к выпуску новых машин. Затраты на оснастку составляют 10-15% себестоимости машин. Наиболее значительными являются затраты на станочные приспособления. Опыт передовых машиностроительных заводов показывает, что стандартизация и нормализация элементов приспособлений позволяют резко сократить сроки проектирования и изготовления приспособлений.

В связи с изменением методов проектирования и структуры технологической оснастки широкое применение получит оснастка многократного использования. Технологическая оснастка многократного использования успешно применяется в различных типах производства.

В массовом и крупносерийном производстве наиболее широкое применение получили пневматические приводы. Силовые пневматические приводы состоят из пневмодвигателей, пневматической аппаратуры и воздухопровода. Замена в станочных приспособлениях ручных зажимов механизированными (пневматическими) дает большие преимущества:

значительное сокращение времени на зажим и разжим обрабатываемых деталей (4-8 раз), вследствие быстроты действия (0,5-1,2 с) пневмопривода;

постоянство силы зажима детали в приспособлении;

возможность регулирования силы зажима детали;

простота управления зажимными устройствами приспособлений;

бесперебойность работы пневмопривода при изменениях t° воздуха в цехе.

РАСЧЕТ ТИПА ПРОИЗВОДСТВА

Определение типа производства по коэффициенту закрепления операций

О - количество операций, выполняемых на участке;

Р - количество рабочих мест на участке.

Количество операций:

Токарная

Шпоночнофрезерная.

Зубофрезерования

Круглошлифовальная.

О =

4

=

4

Р - количество оборудования

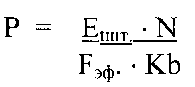

Ешт - суммарное штучное время изготовления детали, выпускаемых на участке;

N - годовая программа выпуска детали;

Fэф - эффективный фонд работы оборудования за год;

Kb - коэффициент выполнения норм =1,2

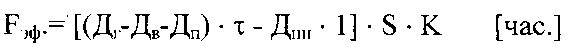

Д>г> - дней в году;

Дв - выходных дней в году;

Д>п> - праздничных дней в году;

τ - продолжительность смены;

Д>пп> - предпраздничные дни;

- час укороченной смены;

S- количество смен на предприятии;

К - коэффициент простоя на плановый предупредительный ремонт.

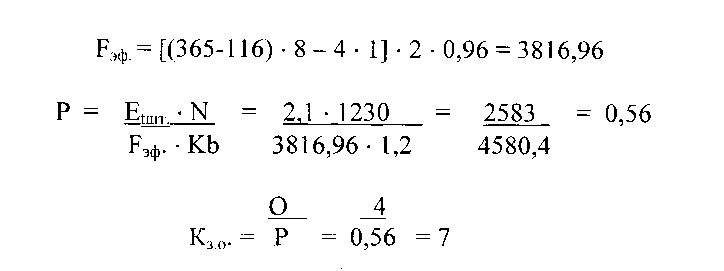

Д>г>=365

Дв=116

Дп=116

τ = 8ч.

Дпп =4

S = 2 смены

К = 0,96

Kb =1,2

К = 1 - массовое производство

К = 1-10 - крупносерийное

К = 10-20 - среднесерийное

К = 20-40 - мелкосерийное

К = свыше 40 - единичное

Выбираем тип производства крупносерийный.

Крупносерийное производство.

Изделия изготавливаются крупными партиями или сериями, которые повторяются через определенный промежуток времени.

На каждом рабочем месте повторяют только одну, постоянно повторяющуюся операцию.

Оборудование - станки специальные, автоматы или полуавтоматы. Расстановка оборудования строго по тех.процессу.

Режущий инструмент - специальный.

Квалификация рабочего - невысокая (средняя).

МАРШРУТ ОБРАБОТКИ

000 - Заготовительное оборудование

005 - Токарная

010 - Слесарная

015 - Контрольная

020 - Вертикально-фрезерная

6Р13ФЗ - 01

025 - Слесарная

030 - Контрольная

035 - Зубофрезерования

040 - Слесарная

045 - Контрольная

050 - Круглошлифовальная

055 - Слесарная

060 - Контрольная

ОПЕРАЦИОННЫЙ ЭСКИЗ НА ЗАДАННУЮ ОПЕРАЦИЮ

Базирование

является не полным

Базирование

является не полным

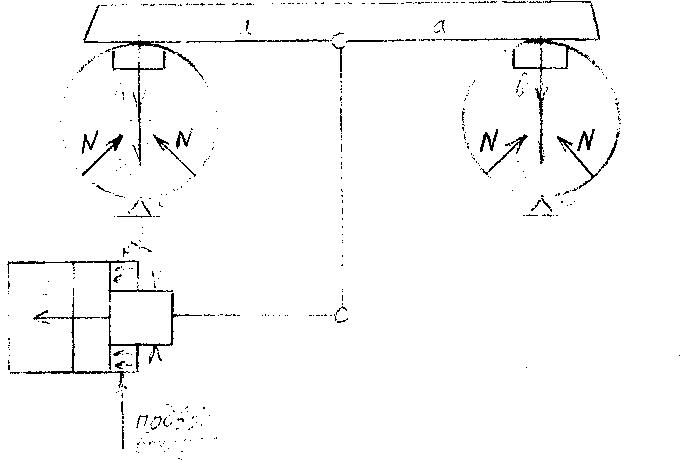

СХЕМА ПРИСПОСОБЛЕНИЯ

ОПИСАНИЕ УСТРОЙСТВА И ПРИНЦИП РАБОТЫ ПРИСПОСОБЛЕНИЯ

Зажимное приспособление предназначено для базирования заготовок наружной цилиндрической поверхности, а также для зажима деталей типа вала и фрезерования пазов.

Приспособление устанавливается на стол при помощи крана-балки на которой находятся троса. Троса цепляются на цапвы. И при помощи пульта происходит подъем приспособления.

Работа приспособления

Четыре детали типа вала устанавливаются нa призмы (п4). Воздух подается в пневмоцилиндр через штуцера (п10) по воздуховоду в пневмоцилиндр. Поршень (п12) вместе со штоком (п15) под воздействием воздуха опускается вниз. И планка прижимная (пб) зажимает детали. При разжиме поршень (п10) вместе со штоком (пб) под воздействием воздуха понимаются вверх. И планка разжимная (пб) разжимает деталь.

Достоинства приспособления:

Удобное и быстрое снятие детали.

Быстродействие приспособления.

Простота в управлении пневмопривода.

Привод обладает надежностью.

Недостатки приспособления:

Большое время на установку.

Нестабильная плавность перемещения рабочих органов пневмоцилиндра из-за сжимаемости воздуха, особенно при переменной нагрузке.

Относительно большие размеры пневмопривода для получения значительных сил на шкоте пневмопривода.

РАЧЕТ СИЛ РЕЗАНИЯ

Исходные данные:

вид обработки: шпоночно-фрезерный

режущий инструмент: шпоночная фреза 06 материал Р6М5

материал обрабатываемой детали: сталь 40ХН 8>В> = 160

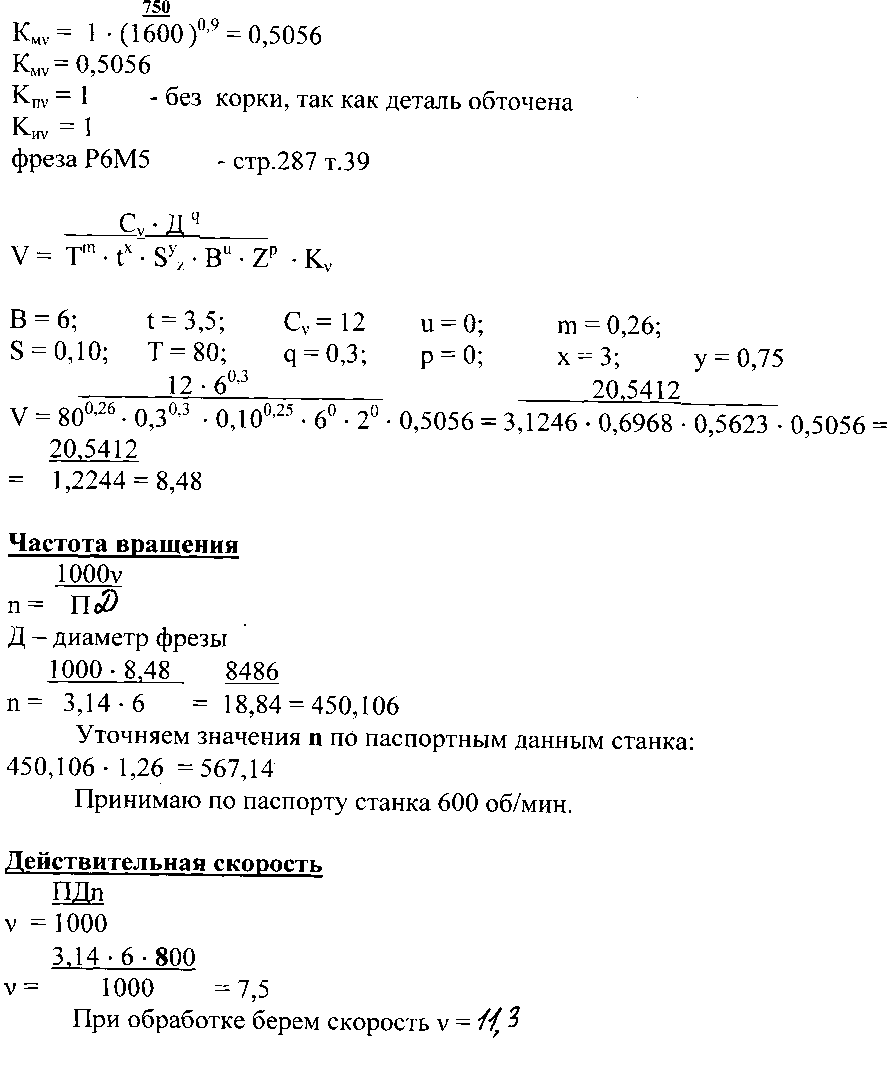

1. Назначаем режимы резания

глубина резания: 0,3 - стр.286 т.З 8

подача: 0,10 - стр.286 т.З 8

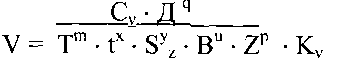

Скорость резания:

C>V> - показатель степени - стр.286 т.З 8

Д - диаметр режущего инструмента

Т - период стойкости - стр.290 т.40

t - глубина резания - стр.286 т.З 8

S - подача - стр.286 т.З 8

В - ширина фрезерования

S>Z> - подача на один'зуб

K>V>> >- общий поправочный коэффициент на скорость резания

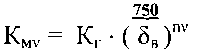

Kмv - коэффициент, учитывающий качество обрабатываемого

материала - стр. 261 т. 1-4

Кпv, - коэффициент, учитывающий состояние поверхности заготовки

- стр.263 т.5

К>и>>v> - коэффициент, учитывающий материал инструмента - стр. 263 т.4

К>г> - коэффициент, характеризующий группу стали по

обрабатываемости - стр.262 т.2

nv - показатель степени - стр.262 т.2

К>г>=1;

nv = 0,9;

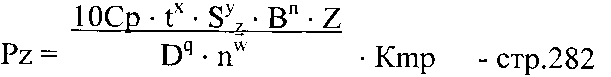

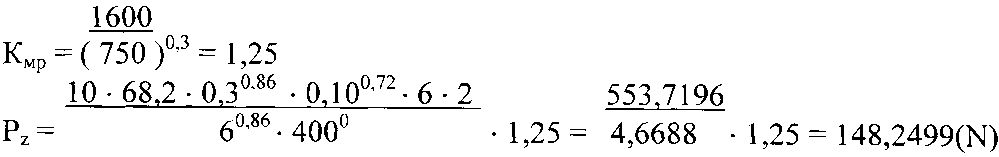

Сила резания и крутящий момент

Z - число зубьев фрезы

n- частота вращения фрезы об/мин.

Ср - коэффициент показателя степени - стр.291 т.41

Ср = 68,2

х = 0,86; n=l; S = 0,10; у = 0,72; q = 0,86

w = 0; В = 6; t = 0,3; Z= 2; D = 6; n = 400

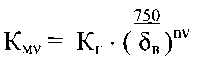

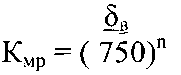

К>мр>

- поправочный коэффициент на качество

обрабатываемого

материала - стр.264 т.9

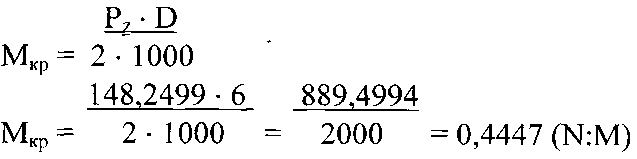

Крутящий момент (N:M)

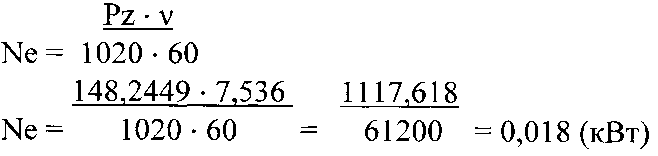

Мощность резания (кВт)

N> >по станку · η= 2,2 · 0,75 = 1,65

Вывод: Мощность достаточна для обработки, т.е. N > Ne

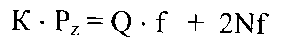

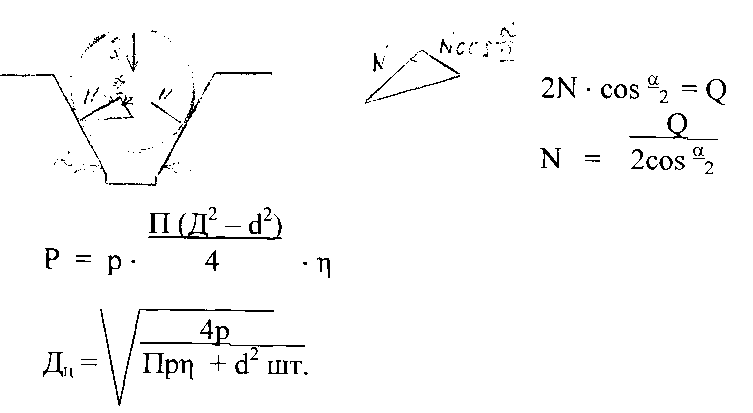

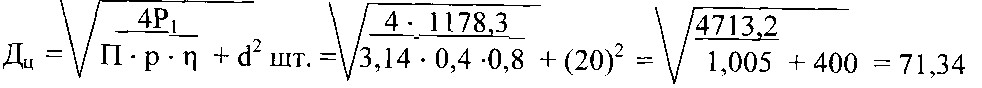

СИЛОВОЙ РАСЧЕТ ПРИСПОСОБЛЕНИЯ

Исходные данные:

вид обработки: шпоночно-фрезерный;

станок: 6Р1ЗФЗ-01

силовые факторы при резании:

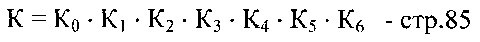

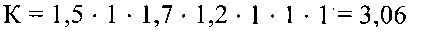

1. Коэффициент запаса

где,

К>0> - гарантированный запас;

K1 = 1 - учитывает наличие случайных неровностей на заготовке;

К>2> - учитывает затупление режущего инструмента;

К>3> - учитывает прерывистое резание;

К>4> - учитывает постоянство сил зажима;

К>5> - учитывает удобство расположения рукояток и угол поворота;

К>6> - учитывает влияние моментов, поворачивающих заготовку вокруг.

К>2> = 1,6 - 1,8 => 1,7 - фрезерование торцовой фрезой

К>3>=1,2

К>4> = 1 - пневматика

К>5>=1

К6=1

2. Уравнение равновесия заготовки

Уравнение равновесия заготовки на сдвиг

N – нормальная сила;

К - коэффициент запаса;

P>z> - сила;

F - коэффициент трения =0,16 -стр.85 т.10

Р - давление воздуха в пневмо-штоке р = 0,4 мПd

η = коэфф. = 0,8

dштока 20... .30

P1 - сила на штоке

Принимаю Q = 1÷1 ; P1 = 1178,3

Принимаю Д>ц> = 80 мм

Вертикально-фрезерный станок 6Р13ФЗ-01

Паспортные данные станка

Размер рабочей поверхности стола (ширина х длина) 400 х 600

Наибольшее перемещение стола

продольное 1ООО

поперечное 400

вертикальное 380

Перемещение гильзы со шпинделем 150

Наибольший угол поворота шпиндельной головки

Внутренний конус шпинделя (конусность 7:24) 50

Число скоростей шпинделя 18

Частота вращения шпинделя (об/мин) 40-2000

Число подач стола б/с

Подача в мм/мин.:

продольная и поперечная 2400

вертикальная 2400

Мощность электродвигателя привода главного движения кВт 7,5

Габаритные размеры:

длина 3620

ширина 4150

высота 2760

Масса

(без выносного оборудования) кг 5650

Список используемой литературы

Конспект лекций по предмету «Технологическая оснастка».

Конспект лекций по предмету «Технологическое оборудование».

«Справочник технолога-машиностроителя» по редакцией А.Г.Когиловой и Р.К.Мещерякова, издательство «Машиностроение» Москва, 1986 г., Том 2.

Конспект лекций по предмету «Технология машиностроения»

1.Нanpaвляющие призмы цементировать и закалить до HRC 55...60

2.Неуказанные предельные отклонения размеров : H14, h14, ± IT 14/2