Гладкое цилиндрическое соединение. Определение элементов соединений, подвергаемых селективной сборке

Введение

Повышение уровня качества продукции и обеспечение соответствия ее показателей качества международным нормам является важнейшей задачей квалифицированного специалиста - инженера, решение которой немыслимо без освоения установленного объема теоретических знаний и практических навыков (материалов учебных дисциплин, предметов, курсов) из различных областей человеческой практики. Одной из таких дисциплин является курс «Стандартизация, метрология и сертификация», содержащий рекомендации по установлению правил и характеристик в целях их добровольного многократного использования при решении реально существующих задач (стандартизация); информацию по теории и практике измерений (метрология); сведения по количественной оценке показателей качества продукции (сертификация). По данному курсу в основной части работы нами выполнено задание (всего 6 заданий) согласно методическим рекомендациям и индивидуальным исходным данным. В конце работы дан перечень использованной литературы.

ЗАДАНИЕ 1

Определение элементов гладкого цилиндрического соединения с выбором средств измерения для его деталей.

Цель задания

Изучить основную терминологию курса и научиться правильно определять основное и предельные отклонения поля допуска, допуск размера, предельные размеры, квалитет размера, предельные зазоры или натяги соединения, допуски, посадки.

Научиться правильно, обозначать посадки и поля допусков размеров на сборочных или детальных чертежах.

Научиться правильно, выбирать измерительные средства для контроля размеров.

В задании требуется:

1. Определить величину допусков, величину и знаки основных и предельных отклонений размеров вала и отверстия.

2. Определить предельные размеры вала и отверстия.

3. Определить систему допусков, в которой задана посадка.

4. Определить величины предельных зазоров или натягов, допуск посадки, группу посадки.

5. Вычертить в произвольном масштабе схему полей допусков деталей заданного соединения.

6. Вычертить эскизы соединения в сборе и его деталей с обозначением полей допусков и отклонений.

7. Выбрать измерительные средства для измерения деталей заданного соединения с требуемой точностью.

Дано:

Номинальный размер: 112 мм

Поле допуска:

Отверстие Н11

Вал: d10

Решение:

1.Определение величины допусков, величину и знаки основных и предельных отклонений размеров вала и отверстия.

Дано соединение D112 H11/d10

Используем Приложения к методическим указаниям.

Значения допусков, мкм (ГОСТ 25346-82, СТ СЭВ 145-75)

-

Квалитет

10

11

Для интервалов размеров, мм

Свыше 80 до 120

140

220

Допуски:

Отверстие: TD = 220 мкм = 0,220 мм

Вал: Td = 140 мкм = 0,140 мм

Значения основных отклонений валов, мкм (ГОСТ 25346-82, СТ СЭВ 145-75)

|

Для интервалов размеров, мм |

Буквенное обозначение |

Верхнее отклонение es |

|||

|

cd |

d |

e |

ef |

f |

|

|

Квалитет |

Все квалитеты |

||||

|

Свыше 80 до 100 |

- |

-120 |

-72 |

- |

-36 |

|

Свыше 100 до 120 |

Верхнее отклонение вала:

es = - 0,120 мм

Td = es – ei = 0,140 мм

Нижнее отклонение вала: ei = es – Td = - 0,120 мм – 0,140 мм = -0,260 мм.

Значения основных отклонений отверстий, мкм (ГОСТ 25346-82, СТ СЭВ 145-75)

|

Усл. обозначение |

Буквенное обозначение |

Нижнее отклонение EI |

|

|

FG |

G |

H |

|

|

Квалитет |

Все квалитеты |

||

|

Свыше 80 до 100 |

- |

+12 |

0 |

|

Свыше 100 до 120 |

TD = 0,220 мм

TD = ES - EI

Нижнее отклонение отверстия: EI = 0

Верхнее отклонение отверстия: ES = EI + TD

ES = 0 + 0,220 = 0,220 мм

2. Определение предельных размеров вала и отверстия.

Размеры вала: d = 112 мм

d>min> = ei + d = -0,260 + 112 = 111, 74 мм

d>max>> >= es + d = - 0,120 + 112 = 111,88 мм

Размеры отверстия: D = 112 мм

D>min> = EI + D = 0+ 112 = 112 мм

D>max> = ES + D = 0, 220 + 112 = 112, 22 мм

3. Определим систему допусков, в которой задана посадка.

Систему допусков, в которой задана посадка, устанавливают следующим образом.

Основной вал - вал, верхнее отклонение которого равно нулю. Допуск такого вала образуется при помощи основного отклонения «h».

Основное отверстие - отверстие, нижнее отклонение которого равно нулю. Допуск такого отверстия образуется при помощи основного отклонения «H». В задаче дано Н 11, следовательно имеем основное отверстие.

Вывод: имеем посадки в системе отверстия.

4. Определить величины предельных зазоров или натягов, допуск посадки, группу посадки.

По характеру соединения различают группы посадок с зазором, с натягом и переходные. Прежде чем в посадке определять зазоры или натяги, надо сравнить соответствующие предельные размеры вала и отверстия.

d>max>> >= 111,88 мм < D>max> = 112, 22 мм

Имеем посадку с зазором.

Наибольший зазор: S>max> = ES – ei = 0, 220 – (- 0, 260) = 0,480мм

Наименьший зазор: S>min> = EI – es = 0- (-0,120) = 0,120 мм

Допуск посадки: IT = TS = S>max> - S>min> = 0,480 – 0,120 = 0,360 мм

Проверка: IT = TS = TD + Td = 0,220 +0,140= 0,360 мм

Таблица 1 – Основные параметры гладкого цилиндрического соединения

|

Обозначение заданного соединения |

Ø 112 H 11/d 10 |

||

|

Значение элементов соединения |

Номинальный размер, мм |

112 |

|

|

Зазор (натяг), мм |

Sмах |

0,480 |

|

|

Smin |

0,120 |

||

|

Допуск посадки, мм IТ |

0,360 |

||

|

Группа посадки |

с зазором |

||

|

Система допусков |

СА |

||

|

Значение элементов деталей |

отверстие |

Условное обозначение |

Ø 112 H21 |

|

Допуск, мм TD |

0,220 |

||

|

Значение основного отклонения, мм |

0 (ниже) |

||

|

Предельные отклонения, мкм |

Верхнее ES |

+ 220 |

|

|

Нижнее EI |

0 |

||

|

Предельные размеры, мм |

Dmax, мм |

112,220 |

|

|

Dmin, мм |

112,000 |

||

|

вал |

Условное обозначение |

Ø112 d 10 |

|

|

Допуск, мм Td |

0,140 |

||

|

Значение основного отклонения, мкм |

-120 (верхнее) |

||

|

Предельные отклонения, мкм |

Верхнее es |

-120 |

|

|

Нижнее ei |

- 260 |

||

|

Предельные размеры, мм |

dmax, мм |

111,880 |

|

|

dmin, мм |

111,740 |

5. Схема полей допусков деталей заданного соединения дана на чертеже в произвольном масштабе.

6. Эскизы соединения в сборе и его деталей с обозначением полей допусков и отклонений даны на чертеже.

7. Выбор измерительных средств для измерения деталей заданного соединения с требуемой точностью.

Выбор измерительных средств

производится с учетом метрологических,

конструктивных и экономических факторов.

С учетом этих факторов в СТ СЭВ 303 - 76

приведены значения допустимой погрешности

измерения -

размеров в зависимости от величины

допуска изделия - IT.

При выборе средств измерения необходимо,

чтобы их предельная погрешность равнялась

или была бы меньше допустимой погрешности

измерения, то есть метрологическая

характеристика средств измерения должна

удовлетворять условию:

размеров в зависимости от величины

допуска изделия - IT.

При выборе средств измерения необходимо,

чтобы их предельная погрешность равнялась

или была бы меньше допустимой погрешности

измерения, то есть метрологическая

характеристика средств измерения должна

удовлетворять условию:

± ∆ lim

±

±

(1)

(1)

Используем по Приложению Г значение допускаемых погрешностей измерения (мкм), СТ СЭВ 303-76 (выдержка).

Для размеров свыше 80 до 120 мм при квалитете 10 IT = 140мкм; δ= 30мкм при квалитете 11 IT = 220 мкм; δ= 50мкм

Таблица 2 – Выбор средства измерения (по Приложению)

|

Наименование детали, ее номинальный размер, после допуска |

Величина допуска изделия IT, мм |

Допустимая погрешность

измерения ±

|

Предельная погрешность измерительного средства ±∆lim, мкм |

Наименование измерительных средств |

Концевые меры для настройки |

|

|

разряд |

класс |

|||||

|

112 Н 11 |

0,220 |

50 |

25 |

Нутромер индикаторный с точностью от счета 0,01 мм |

- |

4 |

|

112 d 10 |

0,140 |

30 |

25 |

Нутромер индикаторный с точностью от счета 0,01 мм |

- |

4 |

ЗАДАНИЕ 2

Определение элементов соединений, подвергаемых селективной сборке

Цель задания:

Разобраться в сущности метода селективной сборки соединений.

Научиться определять предельные размеры деталей соединения, входящих в каждую размерную группу, групповые допуски деталей, а также предельные групповые зазоры и натяги.

Исходными данными служат:

Соединение, заданное номинальным размером и полями допусков деталей.

Номинальный размер: 120 мм.

Поле допуска: Отверстие: Н9; вал: р9

Число групп сортировки - 3.

В задании требуется:

Определить значения допусков, предельных отклонений и предельных размеров вала и отверстия.

Определить величины предельных зазоров или натягов в заданном соединении.

Определить групповые допуски вала и отверстия.

Вычертить схему полей допусков заданного соединения, разделив поля допусков отверстия и вала на заданное число групп. Пронумеровать групповые допуски.

Составить карту сортировщика, указав в ней предельные размеры валов и отверстий в каждой размерной группе.

Определить групповые зазоры или натяги.

Решение:

1.Определение значений допусков, предельных отклонений и предельных размеров вала и отверстия.

Используем Приложения к методическим указаниям - Значения допусков, мкм (ГОСТ 25346-82, СТ СЭВ 145-75)

Дано соединение D120 H9/р9

Для интервалов размеров, мм: Свыше 80 до 120, Квалитет 9, допуск равен 87 мкм.

Допуски:

Отверстие: TD = 87 мкм = 0,087 мм

Вал: Td = 87 мкм = 0,087 мм

Используем значения основных отклонений валов, мкм (ГОСТ 25346-82, СТ СЭВ 145-75)

Для интервалов размеров, мм: Свыше 100 до 120, Буквенное обозначение «р», нижнее отклонение ei равно +37 мкм для всех квалитетов:

ei = + 0,037 мм.

Td = es – ei = 0,087 мм

Верхнее отклонение вала: es = Td + ei = 0,087 + 0,037 = + 0,124 мм

Используем значения основных отклонений отверстий, мкм (ГОСТ 25346-82, СТ СЭВ 145-75). Для интервалов размеров, мм: Свыше 100 до 120, Буквенное обозначение «Н», нижнее отклонение EI равно 0 мкм для всех квалитетов.

TD = ES – EI = 0,087 мм

Нижнее отклонение отверстия: EI = 0

Верхнее отклонение отверстия: ES = EI + TD

ES = 0 + 0, 087 = + 0, 087 мм

Определение предельных размеров вала и отверстия.

Размеры вала: d = 120 мм

d>min> = ei + d = + 0,037 + 120 = 120, 037 мм

d>max>> >= es + d = + 0,124 + 120 = 120,124 мм

Размеры отверстия: D = 120 мм

D>min> = EI + D = 0+ 120 = 120,000 мм

D>max> = ES + D =+ 0, 087 + 120 = 120, 087 мм

Определим систему допусков, в которой задана посадка.

В задаче дано Н 9, следовательно имеем основное отверстие.

Вывод: имеем посадки в системе отверстия.

2. Определим величины предельных зазоров или натягов, допуск посадки.

По характеру соединения различают группы посадок с зазором, с натягом и переходные. Прежде чем в посадке определять зазоры или натяги, надо сравнить соответствующие предельные размеры вала и отверстия.

d>max>> >= 120,124 мм > D>max> = 120,087 мм

d>min> = 120, 037 мм > D>min> = 120,000 мм

d>min> = 120, 037 мм < D>max> = 120,087 мм

Имеем посадку Ø120 переходную.

переходную.

Наибольший натяг: N>max> = es - EI = + 0,124 – 0 = 0,124мм

Наименьший натяг: N>min> = ei – ES = +0,037 – 0,087 = - 0,050 мм

Наибольший зазор: S>max> = ES – ei = +0,087 – 0,037 = +0,050 мм = - N>min>

Допуск посадки: IT = TN = N>max> - N>min> = 0,124 –(- 0,050 ) = 0,174 мм

Проверка: IT = TN = TD + Td = 0,087 +0,087= 0,174 мм

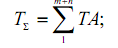

3. Определим групповые допуски вала и отверстия

Величину групповых допусков вала и отверстия определяют путем деления допуска детали на число размерных групп - п

;(2)

;(2)

(3)

(3)

т.е. допуски всех размерных групп вала или отверстия будут равны между собой.

п=3

Tdгр = 0,087: 3 = 0,029 мм

TDгр = 0,087: 3 = 0,029 мм

4. Предельные отклонения и размеры вала и отверстия в каждой размерной группе проще всего определять прямо по схеме полей допусков заданного соединения, разделив на схеме эти поля допусков на заданное число размерных групп и определив значения предельных отклонений на границах допусков размерных групп.

Детали соединения Ø120 следует рассортировать на 3 размерные

группы. Схема полей допусков дана на

чертеже. Все группы имеют посадку с

натягом.

следует рассортировать на 3 размерные

группы. Схема полей допусков дана на

чертеже. Все группы имеют посадку с

натягом.

Минимальный натяг в группе: N1>min> = ei - ES = 0,037- 0,029 = 0,008мм

Максимальный натяг в группе: N1>max> = es - EI = 0,066 – 0,000 = 0,066 мм.

Таблица 3 – Образованные размерные группы

|

Группа |

Предельные отклонения, мм |

Допуск, мм |

Натяг, мм |

||||

|

Вала |

Отверстия |

||||||

|

макс |

мин |

||||||

|

Нижнее ei |

Верхнее es |

Нижнее EI |

Верхнее ES |

||||

|

1 |

+ 0,037 |

+0,066 |

0 |

+0,029 |

0,029 |

0,066 |

0,008 |

|

2 |

+ 0,066 |

+0,095 |

+0,029 |

+0,058 |

0,029 |

0,066 |

0,008 |

|

3 |

+0,095 |

+0,124 |

+0,058 |

+0,087 |

0,029 |

0,066 |

0,008 |

5. Составим карту сортировщика, указав в ней предельные размеры валов и отверстий в каждой размерной группе.

Таблица 4 – Карта сортировщика для сортировки на три размерных группы деталей соединения Ø120 H9- p9

|

Номер размерной группы |

Размеры деталей, мм |

||

|

отверстие |

вал |

||

|

1 |

свыше |

120,000 |

120,037 |

|

до |

120,029 |

120,066 |

|

|

2 |

свыше |

120,029 |

120,066 |

|

до |

120,058 |

120,095 |

|

|

3 |

свыше |

120,058 |

120,095 |

|

до |

120,087 |

120,124 |

6. В этой задаче предельные групповые натяги равны:

,

,

ЗАДАНИЕ 3

Расчет и выбор полей допусков для деталей, сопрягаемых с подшипниками качения

Цель задания:

Научиться обоснованно, назначать поля допусков для размеров, сопрягаемых с подшипниками качения.

Научиться обозначать на чертежах посадки колец подшипников качения с деталями.

Исходными данными служат:

Номер подшипника качения. - 205

Величина его радиальной нагрузки. – 2500 Н

Чертеж узла, в котором используется подшипник качения: номер чертежа узла 1.

В задании требуется:

Определить конструктивные размеры заданного подшипника качения.

Установить характер нагрузки подшипника.

Определить вид нагружения каждого кольца подшипника.

Рассчитать и выбрать посадки подшипника на вал и в корпус.

Для сопряжений «подшипник-корпус» и «подшипник-вал» построить схемы полей допусков, с указанием номинальных размеров, предельных отклонений, зазоров или натягов.

Вычертить эскизы подшипникового узла и деталей, сопрягаемых с подшипником, указав на них посадки соединений и размеры деталей.

Решение:

По приложению Ж методических указаний определим конструктивные размеры заданного подшипника №205 (D, d, B и r) в соответствии с ГОСТ 8338 – 75.

Нормальные габаритные размеры подшипников (ГОСТ 8338 – 75)

|

Условные обозначения подшипников |

Габаритные размеры, мм |

Радиус закругления фаски, r мм |

||

|

внутренний диаметр, d |

наружный диаметр, D |

ширина, B |

||

|

Легкая серия |

||||

|

205 |

25 |

52 |

15 |

1,5 |

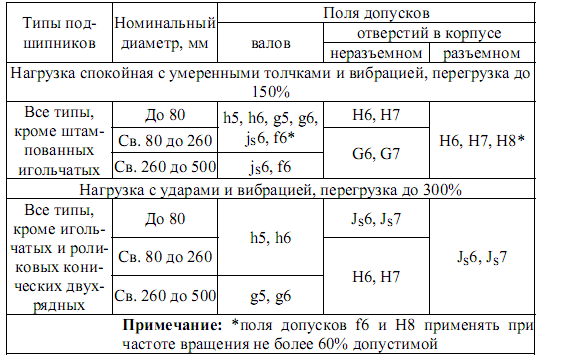

2. По чертежу рис. 1 узла с учетом условий его работы нужно установим характер нагрузки подшипника:

- перегрузка до 150%, умеренные толчки и вибрации (статическая).

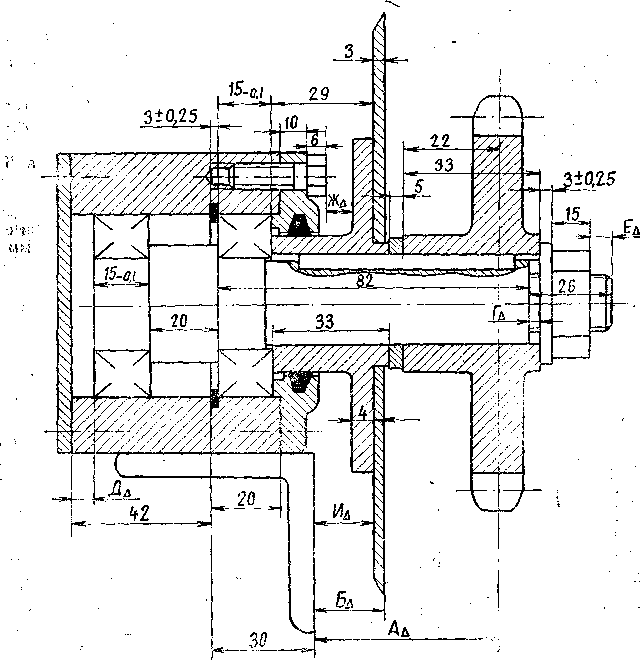

Рис. 1 - Первая типовая схема

3. Вид нагружения показывает, какая часть беговой дорожки каждого кольца воспринимает радиальную нагрузку. В данной схеме внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, неподвижны. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса.

В этом случае внутреннее кольцо воспринимает радиальную нагрузку Р последовательно всей окружностью дорожки качения, такой вид нагружения кольца называется циркуляционным. Наружное кольцо подшипника воспринимает радиальную нагрузку лишь ограниченным участком окружности дорожки качения, такой характер нагружения кольца называется местным.

Дорожки качения внутренних колец подшипников изнашиваются равномерно, а наружных – только на ограниченном участке.

При назначении посадок подшипников качения существует правило: кольца, имеющие местное нагружение, устанавливаются с возможностью их проворота с целью более равномерного износа дорожек качения; при циркуляционном нагружении, напротив, кольца сажают по более плотным посадкам.

4. Посадку подшипников качения на вал и в корпус выбирают, прежде всего, в зависимости от вида нагружения колец. При циркуляционном нагружении колец подшипников посадки а валы и в корпусы выбирают по величине интенсивности радиальной нагрузки на посадочной поверхности. Интенсивность радиальной нагрузки определяют по формуле (79) [1], учитывая при выборе коэффициентов характер нагрузки, конструкцию вала и корпуса под подшипник, вид подшипника качения. При этом необходимо понимать, что нагрузка подшипника и вид нагружения его колец – разные вещи.

Определив для циркуляционно нагруженного кольца величину интенсивности радиальной нагрузки, по таблице 16 [1] выбирают поле допуска соответственно для вала или корпуса, сопрягаемого с этим кольцом. Посадку под кольцо, имеющее местный вид нагружения, выбирают из таблицы 17 [1].

Радиальная нагрузка Fr = 2500 H, перегрузка до 150%, умеренные толчки и вибрации (статическая), осевая нагрузка отсутствует.

Вид нагружения колец: внутреннего – циркуляционный, наружного – местный.

Из маркировки подшипника следует, что задан радиальный однорядный шариковый подшипник легкой серии, класс точности 6.

Основные размеры подшипника:

посадочный размер наружного кольца D = 52 мм;

посадочный размер внутреннего кольца d = 25 мм;

ширина колец В = 15 мм;

радиус фаски r = 1,5 мм.

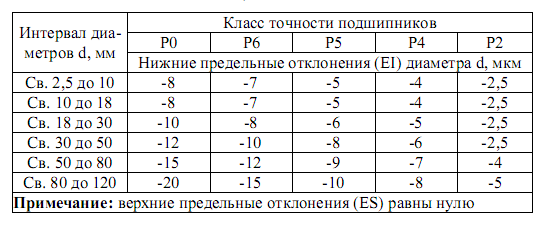

Таблица 5 – Предельные отклонения диаметра отверстия внутренних колец d радиальных подшипников по СТ СЭВ 774-77

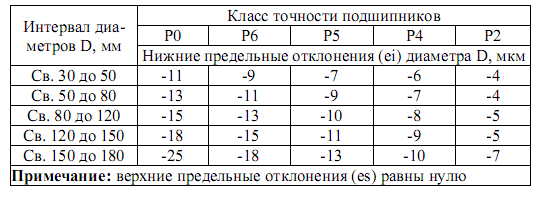

Таблица 6 – Предельные отклонения диаметра отверстия наружных колец D радиальных подшипников по СТ СЭВ 774-77

В таблицах 5 и 6 находим предельные отклонения посадочных размеров колец.

Внутреннее кольцо d = 25 мм; имеет отклонения:

ES = 0,

EI = - 8 мкм = - 0,008 мм. (L6)

Наружное кольцо D = 52 мм;

es = 0,

ei = - 11 мкм = - 0,011 мм. (l6)

Наружное кольцо испытывает местный вид нагружения.

Для отверстия в корпусе, соединенного с этим кольцом, по таблице 7 выбираем поле допуска Н7. Допуск 30 мкм. Отклонения отверстия ∅52 Н7 составляют:

ES = +30 мкм = +0,030 мм,

EI = 0.

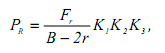

Для внутреннего кольца, испытывающего циркуляционный вид нагружения, определяем интенсивность нагрузки

где F>r> = 2500 H = 2,5 кH – радиальная нагрузка;

В = 15 мм = 0,015 м – ширина кольца;

r = 1,5 мм = 0,0015 м – радиус фаски;

К1 – динамический коэффициент посадки (при перегрузке до 150%

К1 = 1; при перегрузке > 150% К1 = 1,8);

К2 – коэффициент, учитывающий ослабление натяга при полом вале или тонкостенном корпусе (при сплошном вале К2 = 1);

К3 – коэффициент неравномерности распределения радиальной на-

грузки между телами качения в двухрядных или сдвоенных

подшипниках (в примере К = 1).

P>R> = 2,5 /(0,015 – 2*0,0015) *1*1*1 = 208,333 Кн/м

Таблица 7 – Рекомендуемые поля допусков валов и отверстий корпусов под подшипниками качения с местным нагружением колец

Согласно таблице 8, заданным условиям для вала соответствует поле допуска js6. Допуск 13 мкм. Из таблицы Приложения находим предельные отклонения вала ∅25 js6:

es = +6,5 мкм = +0,0065 мм,

ei = - 6,5 мкм = - 0,0065 мм.

Таблица 8 – Допустимые интенсивности нагрузок на посадочных поверхностях валов и корпусов.

Внутреннее кольцо подшипника

имеет размер ∅25 мм.

мм.

Вал, соединяемый с этим кольцом,

имеет размер ∅25js6

мм

мм

Наибольший натяг составит:

Nmax = es – EI = +0,0065 – (-0,008) = 0,0145 мм.

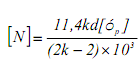

Проверим допустимость этого натяга из условия прочности кольца

Где d – диаметр внутреннего кольца подшипника, м.

d = 0,025 м

[σ>р>] – допускаемое напряжение на растяжение, МПа (для подшипниковой стали [ σ>р> ] ≈400 МПа

k- коэффициент, зависящий от серии подшипника. Для легкой серии k= 2,8

Условие прочности выполняется, так как

[N ] = 0,089 > Nmax = 0,0145

Таблица 9 – Выбор посадки

|

Вид кольца |

Нагружение |

Посадка |

|

Внутреннее, посадка на вал |

Циркуляционное |

Ø25 |

|

Наружное, посадка в корпус |

Местное |

Ø52 |

5. Построение схем полей допусков приведено на чертеже рис. 1.

ЗАДАНИЕ 4

Допуски и посадки шпоночных соединений

Цель задания:

Научиться выбирать поля допусков для размеров шпоночных соединений.

Научиться обозначать посадки шпоночных соединений на чертежах.

Исходными данными служат:

Диаметр вала d, мм. d = 36 мм

Конструкция шпонки.- Сегмент

Назначение (вид) соединения - нормальный

В задании требуется:

Определить основные размеры шпоночного соединения.

Выбрать поля допусков деталей шпоночного соединения по ширине шпонки.

Назначить поля допусков и определить предельные отклонения остальных размеров шпоночного соединения.

Подсчитать все размерные характеристики деталей шпоночного соединения и для сокращения отчета записать их в таблицу 4.

Определить предельные зазоры и натяги в соединении шпонка-паз вала и шпонка-паз втулки.

Вычертить схему расположения полей допусков по ширине шпонки.

Вычертить эскизы шпоночного соединения и его деталей с указанием всех основных размеров и полей допусков в буквенном и числовом обозначении.

Решение:

Номинальные размеры шпоночного соединения с призматическими шпонками определяют по СТ СЭВ 189 – 75 (приложение К к методическим указаниям), а с сегментными – по СТ СЭВ 647 – 77 (приложение Л здесь же).

Из таблицы основных размеров соединений с сегментными шпонками, мм (выдержка из СТ СЭВ 647-77) имеем:

|

Диаметр вала |

b |

Глубина паза |

|

|

на валу |

во втулке |

||

|

» 32 » 38 |

10х13х22 |

10,0 |

3,3 |

Выбор полей допусков деталей шпоночного соединения зависит от вида соединения. Стандарт предусматривает три вида соединений по ширине шпонки: плотное, нормальное и свободное. Каждому из этих видов соединений соответствует определенный набор полей допусков на ширину шпонки, ширину паза вала и паза втулки. Все эти поля допусков для разных видов шпоночных соединений приведены в таблице 22 [1]. Численные значения предельных отклонений определяют при помощи таблиц со значением допусков и основных отклонений (как в задании 1).

Исполнительные размеры шпоночных пазов.

Соединение нормальное.

Паз на валу: N9, ширина b = 10 мм

EI = -0,036

ES = 0

10 N9 мм

мм

Паз во втулке: js 9

ei = - 0,018

es = + 0,018

10 js

9 мм.

мм.

Глубина, вал t1

= 10

мм

мм

Глубина, втулка t2=

3,3 мм

мм

3. Указания по назначению полей допусков на другие размеры деталей шпоночного соединения даны в СТ СЭВ 57 – 73, по которому назначаются следующие поля допусков:

высота шпонки – по h11,

h

=13

длина шпонки – по h14,

длина паза вала – по H15,

глубина паза вала и втулки – по H12,

диаметр сегментной шпонки – по

h12.D

= 32

Заполним таблицу 10 для вала d= 36 мм, сегментной шпонки и нормального соединения.

Таблица 10 – Размерные характеристики деталей шпоночного соединения

|

Наименование размера |

Номинальный размер, мм |

Поле допуска |

Предельные отклонения, мм |

Предельные размеры, мм |

Допуск размера, Т, мм |

||

|

верхнее es |

Нижнее ei |

max |

min |

||||

|

Ширина шпонки b |

10 |

h9 |

0 |

-0,036 |

10,000 |

9,964 |

0,036 |

|

Высота шпонки h |

13 |

H21 |

0 |

-0,110 |

13,000 |

12,890 |

0,110 |

|

Ширина паза вала |

10 |

N9 |

0 |

-0,036 |

10,000 |

9,964 |

0,036 |

|

Ширина паза втулки |

10 |

JS9 |

+0,018 |

-0,018 |

10,018 |

9,982 |

0,036 |

|

Глубина паза вала t1 |

10 |

H22 |

+0,120 |

0 |

10,120 |

10,000 |

0,120 |

|

Глубина паза втулки t2 |

3,3 |

H22 |

+0,120 |

0 |

3,420 |

3,300 |

0,120 |

|

Диаметр шпонки *(для сегментных шпонок) D |

32 |

h12 |

0 |

-0,120 |

32,000 |

31,880 |

0,120 |

Предельные зазоры и натяги в соединениях шпонка-паз вала и шпонка-паз втулки определяют, как в гладких соединениях.

Для рассмотренного в пункте 4 примера в соединении шпонка-паз вала S>max> = ES – ei = 0,036 мм и N>max> = es – EI = 0,036 мм, шпонка-паз втулки S>ma>>х> = ES – ei = 0,018+ 0,036 = 0,054 мм и N>m>>а>>x> = es – EI = 0+ 0,018 = 0,018 мм.

Выполнение схемы полей допусков шпоночного соединения по ширине шпонки (для рассмотренного соединения) приведено на чертеже.

Пример эскизов шпоночного соединения и его деталей приведен на чертеже.

ЗАДАНИЕ 5

Допуски и посадки шлицевых соединений

Цель задания:

Научиться расшифровывать условные обозначения шлицевых прямобочных соединений и их деталей на чертежах.

Научиться по обозначениям шлицевого соединения и его деталей определять предельные отклонения и предельные размеры всех элементов шлицевых деталей.

Научиться правильно изображать эскизы шлицевого соединения и его деталей.

Исходные данные:

Условное обозначение прямобочного шлицевого соединения.

D

– 6×23x26 ×6

×6

В задании требуется:

Установить способ центрирования заданного шлицевого соединения.

Определить предельные отклонения и предельные размеры всех элементов деталей шлицевого соединения.

Вычертить схемы полей допусков центрирующих элементов шлицевого соединения.

Вычертить эскизы соединения и его деталей, указав их условные обозначения.

Способ центрирования прямобочных шлицевых соединений устанавливают по их условному обозначению. Здесь надо разобраться, какие имеются способы центрирования прямобочных шлицевых соединений и от каких условий зависит выбор способа центрирования (см. [1], § 85).

При формировании посадок по центрирующим и нецентрирующим поверхностям прямобочных шлицевых соединений использованы поля допусков гладких соединений по ГОСТ 25346-82 (СТ СЭВ 145 – 75). Поэтому предельные отклонения и предельные размеры всех элементов шлицевых втулок и валов определяют так же, как отклонения и размеры гладких соединений (см. 1-е задание). Установленные значения предельных отклонений и размеров элементов деталей шлицевого соединения следует записать в таблицу 11, где указан пример заполнения формы для шлицевого соединения

d

– 8×46 ×54

×54 ×9

×9

Таблица 11 – Параметры элементов шлицевого соединения

|

Наименование элементов шлицевого соединения |

Номинальный размер, мм |

Поле допуска |

Предельные отклонения, мм |

Предельные размеры, мм |

Допуск размера, Т, мм |

||

|

|

|

max |

min |

||||

|

1. Центрирующие элементы |

|||||||

|

Отверстие |

46 |

H7 |

+0,025 |

0 |

46,025 |

46,000 |

0,025 |

|

Вал |

46 |

f8 |

-0,025 |

-0,064 |

45,975 |

45,936 |

0,039 |

|

Ширина впадин отверстия |

9 |

D9 |

+0,076 |

+0,040 |

9,076 |

9,040 |

0,036 |

|

Толщина шлицев вала |

9 |

h9 |

0 |

-0,036 |

9,000 |

8,964 |

0,036 |

|

2. Нецентрирующие элементы |

|||||||

|

Отверстие |

54 |

H22 |

+0,300 |

0 |

54,300 |

54,000 |

0,300 |

|

Вал |

54 |

a11 |

-0,340 |

-0,530 |

53,660 |

53,470 |

0,190 |

Размер шлицевого вала 22,1 мм

3.Схемы полей допусков центрирующих элементов шлицевого соединения даны на чертеже.

4.Эскизы соединения и его деталей и их условные обозначения даны на чертеже.

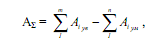

ЗАДАНИЕ 6

Расчет допусков размеров, входящих в размерные цепи

Цель задания:

Научиться составлять сборочные размерные цепи и рассчитывать допуски на их составляющие звенья методом полной взаимозаменяемости.

Исходными данными служат:

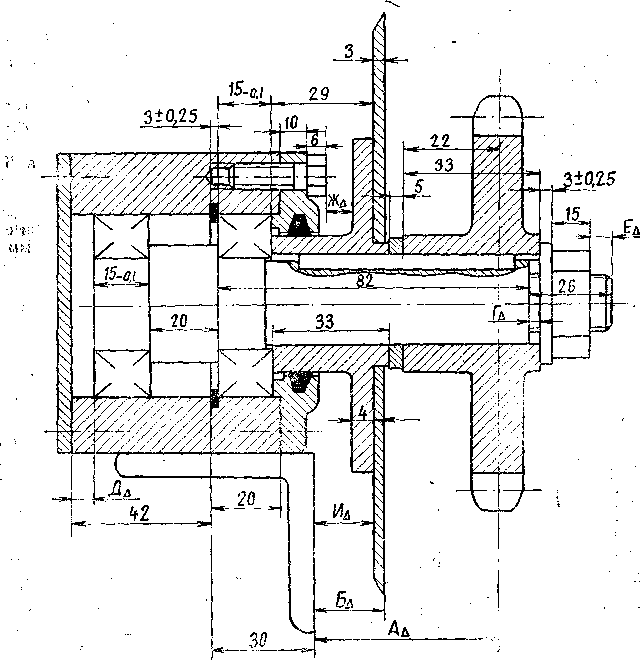

1. Чертеж узла с указанием замыкающего звена.№1

2. Номинальный размер и предельные отклонения замыкающего звена.

АΔ = 48±0,6

В задании требуется:

Сделать размерный анализ, т. е. установить звенья, входящие в размерную цепь с заданным замыкающим звеном, указав, какие из них увеличивающие, а какие уменьшающие, и изобразить ее геометрическую схему.

Проверить правильность составления заданной размерной цепи.

Установить единицы допуска составляющих звеньев, допуски которых требуется определить.

Определить допуск замыкающего звена.

Определить средний коэффициент точности заданной размерной цепи.

Установить квалитет, по которому следует назначать допуски на составляющие звенья.

Выбрать корректирующее звено размерной цепи.

По установленному квалитету назначить отклонения на составляющие размеры.

Рассчитать отклонения корректирующего звена.

Проверить правильность назначения допусков на составляющие звенья размерной цепи.

Результаты расчетов занести в таблицу 6.

Решение:

1 .Термины

и определения в размерных цепях изложены

в § 63, а принцип размерного анализа и

порядок составления размерной цепи в

§ 64 [I].

.Термины

и определения в размерных цепях изложены

в § 63, а принцип размерного анализа и

порядок составления размерной цепи в

§ 64 [I].

Рис. 2

Звенья:

А1 = 22

А2= 5

А3 = 33

А4 = 15>-0,1>

А5 = 3± 0,25

А6 = 30

АΔ = 48±0,6 – замыкающее звено

2. Правильность составления размерной цепи проверяют по формуле (80) [1], подставляя в нее значения номинальных размеров увеличивающих, уменьшающих и замыкающего звена рис. 2. Если равенство (80) [1] имеет место, то размерный анализ проведен верно, и размерная цепь составлена правильно. Нарушение равенства в этой зависимости показывает, что в размерном анализе допущена ошибка, и его надо провести более внимательно.

48 = (А5+А4+А3 +А2+А1) – А6 = (3+ 15+ 33+5 +22) – 30 = 78- 30 =48

Размерный анализ проведен верно.

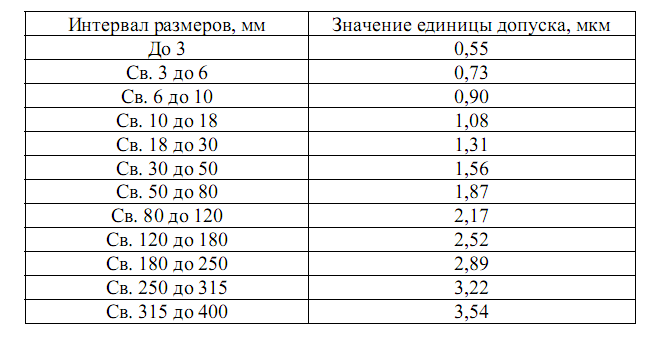

3. В числе составляющих звеньев могут оказаться размеры, для которых допуски уже заданы (подшипники и другие стандартные детали). Для таких размеров единицу допуска определять не надо. Единицу допуска следует определить по табл. 12 [1] только для составляющих звеньев, на размеры которых допуски не известны.

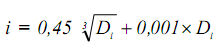

Единица допуска для звеньев А1,А2, А3 и А6 определяется по формуле:

Ее можно взять из таблицы 12.Получим:

i1= 1,31мкм

i2 = 0,73 мкм

i3= 1,56 мкм

i6= 1,31мкм

4. Допуск замыкающего звена определяем при помощи его предельных отклонений.

Расчетное значение допуска замыкающего звена:

Т>Σр> = Т5 – Т4 = 0,25*2 – 0,1 = 0,50- 0,10 = 0,40 мм = 400 мкм

Таблица 12 – Значения единиц допуска i для размеров до 400 мм.

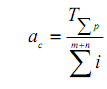

При определении среднего коэффициента точности размерной цепи следует учесть особенности такого расчета при наличии составляющих звеньев с известными допусками. Этот коэффициент следует определять по формуле (107) [1].

Определяем среднее число единиц допуска составляющих звеньев.

а>с> = 400 / (1,31+ 0,73 + 1,56 + 1,31) = 400/ 4,91 = 81,4664

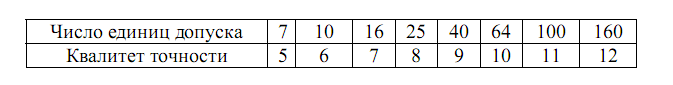

6.При известном среднем коэффициенте точности квалитет, по которому надо назначать допуски на составляющие звенья, устанавливают из табл. 13 [1] по соответствующему ближайшему стандартному значению коэффициента точности (числу единиц допуска) с учетом рекомендаций, приведенных в § 66 [1].

Из таблицы 13 установим квалитет.

Ближайшее стандартное значение а>с> = 100 соответствует примерно 11 квалитету. Выбираем допуск по более грубому квалитету. Примем, что в данных условиях такая точность целесообразна.

Таблица 13 – Число единиц допуска для различных квалитетов по точности по ГОСТ 25346-82

Исходя из номинальных размеров звеньев цепи и выбранного квалитета, по ГОСТ 25347-82 определяем допуски соответствующих звеньев.

А1 = 22мм ТА1=130 мкм

А2= 5мм ТА2=75 мкм

А3 = 33мкм предварительно ТА3= 160 мкм

А6 =30мм ТА6 = 130 мкм

Таблица 14 – Значения допусков, мкм (ГОСТ 25346-82, СТ СЭВ 145-75)

|

Для интервалов размеров, мм |

Квалитет |

11 |

|

До 3 |

60 |

|

|

Свыше 3 до 6 |

75 |

|

|

Свыше 6 до 10 |

90 |

|

|

Свыше 10 до 18 |

110 |

|

|

Свыше 18 до 30 |

130 |

|

|

Свыше 30 до 50 |

160 |

7. При выборе корректирующего звена следует руководствоваться следующими соображениями. Если коэффициент точности принятого квалитета «а» меньше «аср», т. е. а<аср, то корректирующим выбирают технологически более сложное звено, в противном случае – технологически более простое.

8. Назначаем отклонения звеньев, за исключением звена А3, которое принимаем в качестве зависимого.

Увеличивающие звенья: А1 = 22 +0,130 мм; А2 = 5 + 0,075 мм;

Уменьшающее звено: А6 = 30 >– 0,130> мм.

По установленному в п. 6 квалитету отклонения на составляющие звенья назначаем, руководствуясь следующим принципом: для охватывающих размеров, как на основное отверстие, для охватываемых – как на основной вал.

9. Определяем отклонения зависимого (корректирующего) звена А3.

ES A3 = Σ EI А>ув> - Σ ES А>ум> - EI А>Σ> = 0+ 0 – (-0,600) = + 0,600 мм

EI A3 = Σ ES А>ув> - Σ EI А>ум> - ES А>Σ> =(0,130+ 0,075+0,250) – (-0,130-0.100-0,250) – 0,600 = 0,935- 0,600 = + 0,335 мм

Допуск ТА3 = ES A3 - EI A3 = 0,600 – 0,335 = 0,265 мм

Размер звена А3 = 33 >+0,335>+0,600 мм

Поскольку корректирующее звено является одним из составляющих звеньев (увеличивающим или уменьшающим) размерной цепи, то после назначения отклонений на все остальные составляющие звенья только его предельные отклонения в формулах (84) [1] окажутся неизвестными. Поэтому, зная, в какую группу составляющих звеньев входит выбранное корректирующим звено (в увеличивающие или уменьшающие), решают каждое уравнение относительно неизвестного члена - ES или EI. Затем определяют допуск корректирующего звена.

Таблица 15 – Результаты расчетов допусков в размерной цепи

|

Наименование размеров |

Номинальный размер, мм |

Обозначение размера, мм |

Квалитет |

Допуск размера, мм |

Поле допуска |

Предельные отклонения, мм |

Предельные размеры, мм |

|||

|

верхнее ES |

нижнее EI |

max |

min |

|||||||

|

Замыкающий |

48 |

А∆ |

- |

1,200 |

- |

+0,600 |

-0,600 |

48,600 |

47,400 |

|

|

составляющие |

увеличи-вающие |

22 |

А |

11 |

0,130 |

Н11 |

+0,130 |

0 |

22,130 |

22,000 |

|

5 |

А |

11 |

0,075 |

Н11 |

+0,075 |

0 |

5,075 |

5,000 |

||

|

33 |

А |

11 |

0,265 |

+0,600 |

-0,265 |

33,600 |

32,735 |

|||

|

15 |

А |

- |

0,100 |

0 |

-0,100 |

15,000 |

14,900 |

|||

|

3 |

А |

- |

0,500 |

+0,250 |

-0,250 |

3,250 |

2,750 |

|||

|

умень-шающие |

30 |

А>6> |

- |

0,130 |

H21 |

0 |

-0,130 |

30,000 |

29,870 |

Примечания: 1. Звено A3 - корректирующее.

5. Допуски звеньев A4 и A5 были известны.

10. Правильность назначения допусков на составляющие звенья заданной размерной цепи проверяют по формуле (83) [1]. При правильных расчетах сумма допусков размеров всех составляющих звеньев должна быть равна допуску замыкающего размера.

Проверка по уравнению баланса допусков:

1,200 = 0,130+0,075 + 0,265 +0,100+ 0,500 +0,130 = 0,260 +0,340 +0,600 = 1,200

Равенство выполняется,

следовательно, задача решена верно.

Список использованной литературы

Серый И.С. Взаимозаменяемость, стандартизация и технические измерения. - М.: Колос, 1981.

Радкевич Я.М. Метрология, стандартизация и сертификация: Учеб. для ВУЗов / Я.М. Радкевич, А.Г. Схиргладзе, Б.И. Лактионов. - М.: Высш. шк., 2004. - 767 с.

Димов Ю.В. Метрология, стандартизация и сертификация. Учеб. для ВУЗов. 2-е изд.- СПб.: Питер, 2006.- 432 с.

Шишкин И.Ф. Метрология, стандартизация и управление качеством: Учеб. для вузов / Под ред. акад. Н.С. Соломенко. - М.: Изд-во стандартов, 1990. - 342 с.

Ожгибицев Б.С. Практический курс стандартизации, метрологии и сертификации: Учеб. пособие / Под ред. В.Н. Чижова.-2-е изд., перераб. и доп.- Барнаул: Изд-во АГАУ, 2004. - 237 с.

h

h S

(es)

S

(es)