Технологический процесс изготовления детали "Сухарь"

Введение

Значение профессии «Фрезеровщик»

В любой отрасли машиностроения, строительстве, от кораблестроения до часового производства, применяются металлоконструкции, станки, металлические детали.

При производстве деталей и металлоконструкций совершается много различных операций, что зависит от формы, размера детали и материала, из которого она изготовлена.

Фрезерование – это один из видов обработки материалов (металла, пластмассы, дерева…) резанием.

Заготовка закреплена на столе станка неподвижно, а режущий инструмент фреза – вращается.

В задачи фрезеровщика входит изготовление детали или изделия по определенным чертежам с учетом оптимальной технологии и последовательности изготовления, особенностей материала и технических возможностей станка.

Фрезеровщик может вести обработку металла на горизонтально -, вертикально - и универсально - фрезерных станках. Он выполняет операции, предписанные технологической документацией, учитывая размеры детали и необходимые инструменты — фрезы, измерительные приборы, планирует порядок выполнения операций, готовит инструменты и материал. Далее выполняет необходимые операции, например:

прорезает канавки и пазы на валах,

обрабатывает плоскости и боковые поверхности деталей,

полости сложной конфигурации, корпуса различных машин и механизмов, — нарезает зубья шестерен и т.д.

отрезку и разрезку заготовок,

фрезерование уступов и пазов.

После окончания работы он проводит измерения:

соответствует ли деталь установленным размерам.

Разнообразие фрезерных работ обуславливает необходимость разнообразие фрезерных станков:

горизонтально-консольные,

широко - универсальные высокой и повышенной точности,

продольно-одностоечные и двухстоечные (для обработки плоскостей),

копировально-фрезерные для объемной обработки.

Специализированные:

шпоночно-фрезерные,

зубофрезерные,

резьбофрезерные и т.д.

Широко - универсальные фрезерные станки - для выполнения работ особой точности, в основном применяют при изготовлении инструментов, штампов, пресс-форм.

Требования к профессиональной подготовке фрезеровщика

Фрезеровщик 3 – 4 разрядов

должен знать:

основы геометрии,

тригонометрии,

черчения;

материаловедение,

теорию станков;

приемы проведения измерений с использованием измерительных инструментов;

систему допусков,

классы точности и шероховатости.

должен уметь:

"читать" чертежи;

настраивать фрезерный станок по заданной технологии;

обработка изделий;

пользоваться измерительным инструментами.

1. Организация рабочего места фрезеровщика

Рабочее место - часть производственной площади, оснащенная

оборудованием, инструментами и приспособлениями, необходимыми для выполнения производственного задания.

Основным оборудованием рабочего места фрезеровщика является один или несколько фрезерных станков. В состав вспомогательного оборудования и оснащения рабочего места фрезеровщика входят:

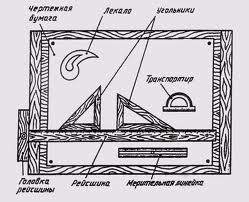

комплект технологической оснастки (приспособления, режущий, измерительный и вспомогательный инструмент) постоянного пользования;

комплект технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т. д.);

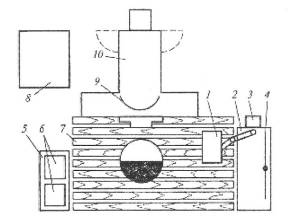

Таблица 1.1. Рабочее место фрезеровщика

|

ПОЗИЦИЯ |

НАИМЕНОВАНИЕ |

|

Планшет для инструмента |

1 |

|

Инструментальная тумбочка |

2 |

|

Урна для мусора |

3 |

|

Кронштейн для чертежей |

4 |

|

Приемный стол |

5 |

|

Тара |

6 |

|

Решетка |

7 |

|

Стеллаж |

8 |

|

Ограждение |

9 |

|

станок |

10 |

Рекомендации по организации рабочего места:

на рабочем месте не должно быть ничего лишнего;

рабочее место должно содержаться в чистоте;

каждый предмет надо класть на одно и то же отведенное для него место. При этом те предметы, которыми приходится пользоваться чаще, следует располагать ближе предметов, которыми приходится пользоваться реже;

чертежи деталей, операционные карты, рабочие наряды и т. п. должны быть вывешены на специальной подставке, расположенной на рабочем месте;

заготовки не должны загромождать рабочее место фрезеровщика. Их нужно складывать на специально отведенные стеллажи. Готовые детали укладывают в передвижную тару и увозят по мере их накопления; проходы между станками должны быть свободными;

2. Технологическая часть

2.1 Выбор получения заготовки

Выбор вида заготовки для дальнейшей механической обработки является одним из важных вопросов разработки технологического процесса изготовления детали.

Правильный выбор заготовки – установление ее форм, размеров припуска на обработку, точность размеров и твердости материала, т.е. параметров зависящих от способов ее изготовления - обычно весьма сильно влияет на число операций и переходов, трудоемкость и в конечном итоге на себестоимость детали.

Основными видами механических заготовок являются:

отливки черных и цветных металлов,

из металлокерамики,

кованные и штампованные,

из проката,

сварные.

В зависимости от типов производства изготовление детали может идти по двум направлениям:

из заготовки близкой по форме и размерам готовой детали,

получение грубой заготовки с большим припуском.

Деталь «Сухарь» изготовляется в единичном типе производства, заготовки для нее будет штамповка.

2.2. Материал для изготовления детали

Для изготовления детали «Сухарь» используется материал- сталь 45.

Сталь 45 - углеродистая конструкционная сталь с содержанием

С- 0,45%

предел прочности Gв - 598 Мпа

предел текучести Gt - 352 Мпа

твердость по Бринеллю - HВ 229.

Табл. 2.2.1. Свойства конструкционной качественной стали 45

|

МАРКА СТАЛИ |

Механические свойства |

Технологические свойства |

||||||||

|

От |

Ов |

6,% |

Чт % |

КС, х105, Дж/м' |

НВх10 Па |

Обработка |

свариваемость |

Интервал температур |

Пластичность |

|

|

Х10,Па |

||||||||||

|

45 |

36 |

61 |

16 |

40 |

5 |

197 |

п |

800- |

Сталь указанного химического состава отличается хорошей обрабатываемостью, в том числе и резанию твердосплавным инструментом.

Конструктивно-технологический анализ детали

Обязательным условием обеспечения технологичности детали в механообрабатывающем производстве является выполнения ряда требований ЕСТПП и отраслевых стандартов:

конструкция детали должна состоять из стандартных и унифицированных элементов;

размеры поверхности детали должны иметь оптимальные, т.е. экономические и конструктивно основанные классы точности и шероховатости;

физико-химические и механические свойства материала, жесткость детали, ее форма и размеры должны соответствовать требованиям технологии изготовления;

показатели базовой поверхности детали (точность, шероховатость) должны обеспечить точность установки, обработки и контроля;

заготовка должна быть получена рациональным способом с учётом объема выпуска и типа производства;

сопряжения поверхности деталей различных классов точности и шероховатости должны соответствовать применяемым методам и средствам обработки;

обеспечение условий врезания и выхода режущего инструмента, а также хорошего доступа и контроля детали.

В качестве государственных стандартов введена единая система допусков и посадок (ЕСДП).

Ряды основных отклонений определяются из таблиц в зависимости от требуемого квалитета и номинального размера детали.

Анализ детали «Сухарь» на технологичность

Табл. 2.2.2. Свойства конструкционной качественной стали 45

|

размер |

квалитет |

предельное отклонение |

шероховатость |

обозначение размера по чертежу |

вид обработки |

|

|

Ra |

класс |

|||||

|

80 |

9 |

0 -87 |

12,5 |

3 |

±0,2 |

фрезерование |

|

92 |

9 |

0 -87 |

12,5 |

3 |

±0,1 |

фрезерование |

|

95 |

9 |

0 -87 |

12,5 |

3 |

±0,3 |

фрезерование |

|

65 |

9 |

0 -74 |

12,5 |

3 |

±0,3 |

фрезерование |

Разработка технологического маршрута изготовления детали

Технологический маршрут обработки детали «Сухарь» заключается в выполнении следующих операций:

Замеряем деталь с помощью штангенциркуля (ШЦ-1), получаем размеры: 80 х 92 х 95

Выставляем тиски перпендикулярно цилиндрической фрезе (Р10М9) с помощью угольников (УШ).

Исходя из полученных размеров (п.1) и чертежа

±0,03 ±0,02 ±0,01 ±0,03

(60 х 75 х 28 х 10 х 87 х 90),

высчитываем глубину фрезерования каждой из плоскостей. Получаем разницу в 5мм на всех плоскостях.

Устанавливаем заготовку в тиски, предварительно положив прокладку под саму заготовку. Заготовку зажимаем и выравниваем с помощью рейсмаса по отношению к тискам. Закрепляем.

Обрабатываем первый слой заготовки, глубиной резания 2,5мм в два захода.

Повторяем п.5 во всех плоскостях каждый раз снимая и закрепляя заготовку в тисках и выравнивая с помощью рейсмаса.

Перед выполнением наклонной плоскости, производится дополнительные замеры и разметки с помощью линейки, керна и чертилки, а именно:

Делаем замер на одной из двух плоскостей в 87мм, отмечая 60мм керном.

Проводим линию будущего фрезерования до края другой плоскости в 87мм при помощи чертилки и получаем глубину фрезерования в 27мм.

Зажимаем заготовку в тиски так, чтоб линия фрезерования находилась перпендикулярно цилиндрической фрезе, также при помощи рейсмаса.

Фрезеруем в пять заходов по 5 мм. 2 мм оставляем на чистовую обработку. 2 мм также можно использовать в два захода чистовой обработки по 1 мм.

Получаем полуфабрикат с размерами 75х87х60х95

Выполняем паз. 28х10 на плоскости в 87 мм.

Меняем фрезу на дисковую трехстороннюю (ВК8).

Высчитываем место (глубину, длину и ширину) фрезерования.

Зажимаем заготовку в тиски.

Фрезеруем на глубину 10 мм в один заход по 5 мм.

Режимы резания для цилиндрической фрезы (фрезерование детали «Сухарь»)

Табл. 2.3.1. Режимы резания для цилиндрической фрезы (фрезерование детали «Сухарь»)

|

D |

Z |

ширина паза B в мм |

Sзуб |

глубина снимаемого слоя (глубина фрезерования) |

||

|

v |

n |

S |

||||

|

92 |

18 |

5 |

0.04 |

50 |

180 |

0.04 |

Режимы резания для дисковой трехсторонней фрезы (фрезерование детали «Сухарь»)

Табл. 2.3.2. Режимы резания для дисковой трехсторонней фрезы (фрезерование детали «Сухарь»)

|

D |

Z |

ширина паза B в мм |

Sзуб |

глубина снимаемого слоя (глубина фрезерования) |

||

|

v |

n |

S |

||||

|

110 |

22 |

28 |

0.05 |

38.9 |

113 |

124 |

2.4 Расчет полей допусков на обрабатываемые размеры

Поле допуска - два предельно допустимых размера, между которыми находятся или равен действительный размер годной детали.

Наибольший предельный размер - самый большой предельно допустимый размер.

Наименьший предельный размер - самый маленький допустимый размер.

В процессе изготовления каждая деталь получает те или иные отклонения от номинальных размеров. Деталь номинального размера изготовить невозможно, поэтому обработка размеров детали допускается с определенными отклонениями.

Точность изготовления деталей зависит от выбранного квалитета.

Квалитет - совокупность допусков, которые соответствуют одинаковой степени точности для всех номинальных размеров.

В системе ЕСДП предусмотрено двадцать квалитетов.

ІТ0І — ІТ4 — самая высокая точность поверхностей, которые не соединяются.

ІТ5 – ІТ11 — точность поверхностей, которые соединяются.

ІТ12 -?Т18 — грубая точность поверхностей, которые не соединяются.

±0,03 ±0,02

1). 60 2). 75

nom

= 60 nom = 75

nom

= 60 nom = 75

max = 60.03 max = 75.02

min = 59.97 min = 74.98

Δ = 0.06 Δ = 0.04

±0,01 ±0,03

3). 87 4). 90

nom

= 87 nom = 90

nom

= 87 nom = 90

max = 87.01 max = 90.03

min = 86.99 min = 89.97

Δ = 0.02 Δ = 0.06

2.5 Характеристика оборудования

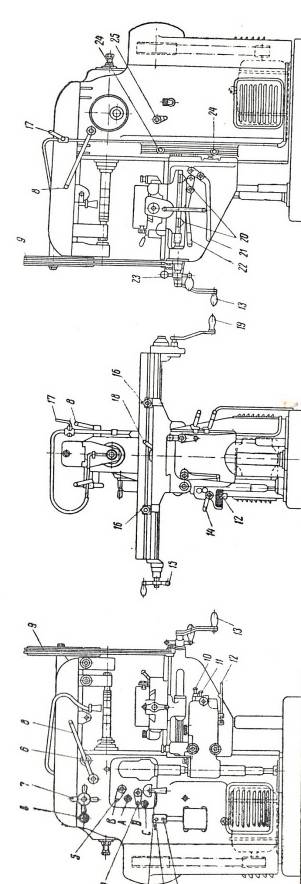

Изготовление детали «Сухарь» ведется на вертикально-фрезерном станке модели 6Р82Г.

6 - группа фрезерних станков

- группа фрезерних станков

6Р82Г Р - модернизация базовой модели

82 - типоразмер стола

Г – станок горизонтально-фрезерный

Табл. 2.5.1. Техническая характеристика консольно-фрезерного станка 6Р82Г

|

Рис. 2.5.1. Устройство консольно-фрезерного станка 6Р82Г

Органы управления горизонтально-фрезерным станком 6Р82Г

Кнопка «стоп» для выключения эл. двигателя,

Кнопка «пуск» для включения эл. двигателя,

3, 4, 5, Рукоятки коробки скоростей для установления требуемого числа оборота шпинделя,

6. Затяжные винты крепления хобота,

7. Рукоятка перемещения хобота,

8. пусковой рычаг,

9. Поддержка,

10, 11, 12, Рукоятки коробки подач для установления требуемой подачи стола,

13. Рукоятка для ручного вертикального перемещения стола,

14. Рычаг для изменения направления движения подачи,

15. Рукоятка для замедленного ручного продольного перемещения стола,

16. Упоры автоматического выключения продольной подачи стола,

17. Кран для пуска охлаждающей жидкости,

18. Рычаг для включения и выключения механической продольной подачи стола,

19. Рукоятка для ускоренного ручного продольного перемещения стола,

20. Упоры для автоматического выключения поперечной подачи стола,

21. Рукоятка для включения и выключения механической вертикальной подачи стола,

22. Рукоятка для включения и выключения механической поперечной подачи стола,

23. рукоятка для поперечного ручного перемещения стола,

24. упоры для автоматического выключения вертикальной подачи стола,

25. рукоятка для измерения направления вращения шпинделя.

2.6 Выбор режущего инструмента

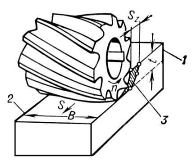

Для обработки детали «Сухарь» необходим следующий режущий инструмент:

фреза цилиндрическая (для фрезерования плоскости)

фреза дисковая трехсторонняя (для фрезерования паза)

Материал для Фрез – Р10М9 и ВК8

Р - обозначение

быстрорежущей стали

- обозначение

быстрорежущей стали

Р10М9 10 - 10% вольфрама

М -

9 -

Рис. 2.6.1. Цилиндрическая фреза Р10М9

S - подача, мм/об

Sz - подача на зуб фрезы, мм/зуб

1 - заготовка

2 - обработанная деталь

3 - срезаемый слой

В - ширина фрезерования

n - частота вращения шпинделя, об/мин

Рис. 2.6.2. Дисковая трехсторонняя фреза ВК8

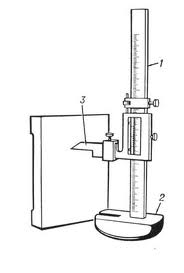

Выбор мерительного инструмента

Для обработки детали «Сухарь» необходим следующий мерительный инструмент:

штангенциркуль ШЦ-1 (для контроля размеров)

угольник

рейсмас

лекальная линейка

Штангенциркуль ШЦ – 1 ±0,3 ±0,2 ±0,1 ±0,3

Применяется для контроля размеров (60 х 75 х 28 х 10 х 87 х 90)

Предназначен для измерения наружных и внутренних размеров деталей. В машиностроении широко используют штангенинструменты. К ним относятся:

Штангенциркули (Рис. 2.7.1)

Штангенглубиномеры (Рис. 2.7.2)

Штангенрейсмасы (Рис. 2.7.3)

Рис. 2.7.1. Штангенциркуль

Рис. 2.7.2. Штангенглубиномер

Рис. 2.7.3. Штангенрейсмас

Они выпускаются отечественной промышленностью нескольких типов:

ШЦ-І (двусторонний с глубиномером)

ШЦ-ІІ (двусторонний)

ШЦ-ІІІ (односторонний)

Штангенциркуль - представляет собой штангу с миллиметровой шкалой, губки для наружных и для внутренних измерений. По штанге перемещается рамка с нониусом которая зажимается винтом ч/з пружину.

Угольник

Применяется для выверки и установки детали на столе фрезерного станка, проверки и разметки прямых углов. Различают шесть типов:

УП – угольники слесарные плоские

УШ - угольники слесарные с широким основанием

УЛП - угольники лекальные плоские

УЛШ - угольники лекальные с широким основанием

УЛ – угольник лекальной плитки

УЛЦ – угольники лекальные цилиндрические

Рис. 2.7.4. Угольник

В инструментальном производстве применяют преимущественно лекальные угольники.

Лекальные линейки

Наиболее распространенным инструментом для контроля прямолинейности является лекальные линейки. Изготовляются с рабочей поверхностью в виде одного, трех или четырех ребер, закругленных по радиусу не более 0,3 мм:

ЛД – двусторонним скосом

ЛТ – трехгранная

ЛЧ – четырехгранная

Линейками контролируют прямолинейность поверхностей двумя способами:

на просвет

на краску

Рис. 2.7.5. Лекальные линейки

Выбор приспособлений и вспомогательного инструмента

Для обработки детали «Сухарь» необходим следующий вспомогательный инструмент:

оправка для установки фрезы

тиски - для установки заготовки

крепеж - болты и гайки

установочные кольца

гаечные ключи

молоток алюминиевый

напильник

чертилка

линейка

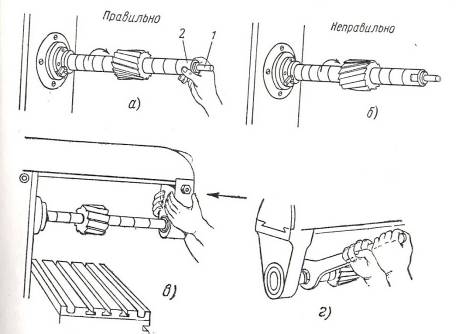

Фрезерные оправки производят установку и закрепление фрез. В соответствии с размером диаметра отверстия фрезы выбирают необходимый диаметр оправки.

Рис. 2.8.1. Установка и закрепление фрез

а, б, - установка фрезы и колец на оправку;

в, - установка подвески хобота;

г, - закрепление фрезы на оправке

Рис. 2.8.2. Кольца

Рис. 2.8.3. Тиски

3. Охрана труда при выполнении фрезерных работ

Работа на фрезерных станках может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся:

электрический ток,

мелкая стружка,

аэрозоли смазочно-охлаждающей жидкости (СОЖ),

отлетающие кусочки металла,

высокая температура поверхности обрабатываемых деталей и инструментов,

повышенный уровень вибрации.

Общие требования безопасности

К самостоятельной работе на фрезерных станках допускается обученный персонал, прошедший медицинский осмотр, инструктаж по охране труда на рабочем месте, ознакомленный с правилами пожарной безопасности и усвоивший безопасные приемы работы.

Фрезеровщику разрешается работать только на станках к которым он допущен, и выполнять работу, которая ему поручена.

Рабочий, обслуживающий фрезерные станки, должен иметь; костюм хлопчатобумажный или полукомбинезон, очки защитные, ботинки юфтевые

Если пол скользкий (облит маслом, эмульсией), рабочий обязан потребовать, чтобы его посыпали опилками, или сделать это самому - загрязненной стружкой.

о каждом несчастном случае фрезеровщик обязан немедленно поставить в известность мастера и обратиться в медицинский пункт.

Требования безопасности перед началом работы

Перед началом работы фрезеровщик обязан:

проверить, хорошо ли убраны станок и рабочее место;

надеть спецодежду, застегнуть рукава и куртку, надеть головной убор;

проверить наличие и исправность защитного экрана и защитных очков, предохранительных устройств защиты от стружки и охлаждающих жидкостей;

отрегулировать местное освещение так, чтобы рабочая зона была достаточно освещена и свет не слепил глаза;

проверить наличие смазки станка. При смазке следует пользоваться только специальными приспособлениями;

проверить на холостом ходу работу станка.

Фрезеровщику запрещается:

работать в тапочках, сандалиях, босоножках и т.п.;

применять неисправные и неправильно заточенные инструменты и приспособления;

прикасаться к токоведущим частям электрооборудования,

открывать дверцы электрошкафов. В случае необходимости следует обращаться к электромонтеру.

Требования безопасности во время работы

Во время работы фрезеровщик обязан:

перед установкой на станок обрабатываемой детали и приспособления очистить их от стружки и масла;

тщательно очистить соприкасающиеся базовые и крепежные поверхности, чтобы обеспечить правильную установку и прочность крепления;

установку и снятие тяжелых деталей и приспособлений производить только с помощью грузоподъемных средств;

при возникновении вибрации остановить станок, проверить крепление фрезы и приспособлений, принять меры к устранению вибрации;

фрезерную оправку или фрезу закреплять в шпинделе только ключом, включив перебор, чтобы шпиндель не проворачивался;

не оставлять ключ на головке затяжного болта после установки фрезы или оправки;

при креплении детали за необрабатываемые поверхности применять тиски и приспособления имеющие насечку на прижимных губках;

при закреплении на станке приспособлений и обрабатываемых деталей пользоваться только специально предназначенной рукояткой либо исправными стандартными ключами, соответствующими размерам гаек и головок болтов;

удалять стружку следует только после полной остановки шпинделя специальными крючками с защитными чашками и щетками-сметками;

Требования безопасности по окончании работы

По окончании работы фрезеровщик обязан:

выключить станок и электродвигатель;

привести в порядок рабочее место;

сдать станок сменщику или мастеру и сообщить обо всех неисправностях станка;

снять спецодежду и повесить ее в шкаф, вымыть лицо и руки теплой водой с мылом или принять душ.