Разработка приспособления для фрезерования

Федеральное агентство по образованию

Бийский технологический институт (филиал)

Государственного образовательного учреждения

высшего профессионального образования

«Алтайский государственный технический университет

им. И.И. Ползунова (БТИ АлтГТУ)

Кафедра МРСиИ

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

РАЗРАБОТКА ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРОВАНИЯ

Вариант 26

Бийск 2009

Содержание

Введение

1 Задание на проектирование

2 Анализ технологической операции

3 Выбор системы станочного приспособления

4 Обоснование и выбор установочных элементов и зажимного устройства приспособления. Расчёт зажимного устройства

5 Обоснование и выбор элементов приспособления для направления и настройки режущего инструмента на размер

6 Расчет приспособления на точность

Заключение

Список используемой литературы

Введение

Затраты на изготовление и эксплуатацию разнообразной технологической оснастки составляют до 20% от себестоимости продукции, а стоимость и сроки подготовки производства в основном определяются величиной затраты труда и времени на проектирование и изготовление технологической оснастки. Наибольший удельный вес в общей массе оснастки имеют станочные приспособления, с помощью которых решаются три основные задачи:

базирование обрабатываемых деталей на станках с выверкой по проверочным базам заменяется базированием без выверки, что ускоряет процесс базирования и обеспечивает возможность автоматического получения размеров на настроенных станках;

повышается производительность и облегчаются условия труда рабочих за счет механизации и автоматизации приспособлений, а также за счёт применения многоместной, позиционной и непрерывной обработки;

расширяются технологические возможности станков, что позволяет на обычных станках выполнять такую обработку или получать такую точность, для которых эти станки не предназначены.

В решении задач по ускорению научно-технического прогресса и повышению эффективности общественного производства важная роль принадлежит машиностроению, которое является базой технического перевооружения промышленности. Успех решения этих задач во многом определяется разработкой и внедрением в производство оптимальных технологических процессов изготовления машин, обеспечивающих их высокое качество при минимально возможных производственных затратах. Реализация таких технологических процессов требует разработки и изготовления соответствующей технологической оснастки.

1 Задание на проектирование

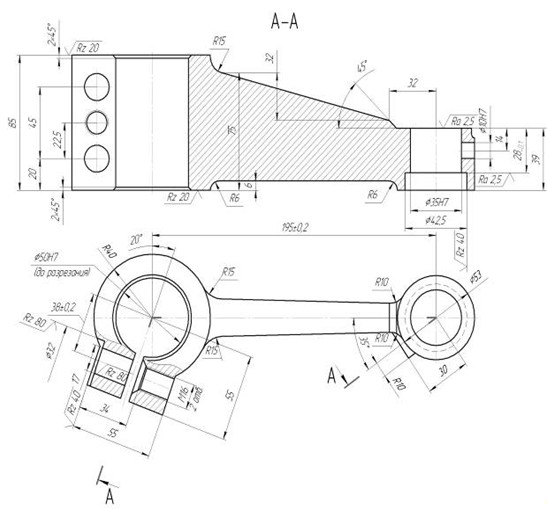

Следует разработать конструкцию приспособления для растачивания отверстий в детали "рычаг", выдерживая размеры 50H7 и 35H7 мм.

Материал заготовки - сталь 45Л. Станок – сверлильно – фрезерно – расточный – вертикальный 2256ВМФ4. Режущий инструмент – резец 2141 – 0511 ГОСТ 18873-73. Материал режущей части из твердого сплава. Режимы резания: S = 0,35 мм/об; t = 0,4 мм.

2 Анализ технологической операции

Рисунок 1 - Операционный эскиз

Согласно заданию предлагается разработать конструкцию станочного приспособления для обработки отверстий в детали «рычаг».

Учитывая требуемую точность обработки и шероховатость получаемых поверхностей, можно утверждать, что обработку можно выполнить методом растачивания.

Базирование заготовки производиться по образующим рычага 80 и 53 мм, и по нижней плоскости. Выбранная схема базирования обеспечивает выполнение требуемых размеров и взаимного расположения поверхностей.

Обработка производится на сверлильно – фрезерно – расточный – вертикальный 2256ВМФ4 станке. Основные характеристики станка, необходимые при разработке конструкции приспособления, следующие :

рабочая поверхность стола, мм................. 630х1000.

3 Выбор системы станочного приспособления

Учитывая метод обработки (фрезерование) и сравнительно небольшую годовую программу выпуска детали, в данном случае целесообразно применить систему универсально-наладочных приспособлений (УНП), область применения которых охватывает все типы серийного производства.

Конструкция УНП состоит из двух частей: базового блока и сменных наладок к нему. Базовый блок, как правило, стандартизирован и включает в себя корпус, элементы механизации и элементы, позволяющие устанавливать сменные наладки. Наладки проектируются и изготавливаются с учетом конфигурации конкретной заготовки. Таким образом, при проектировании этого приспособления необходимо спроектировать наладку и выбрать для нее стандартизированный базовый блок.

Применение такой системы станочного приспособления сокращает сроки подготовки производства, уменьшает себестоимость изготовления деталей и сокращает время переналадки технической системы обработки при смене объекта производства.

4 Обоснование и выбор установочных элементов и зажимного устройства приспособления. Расчёт зажимного устройства

Для реализации схемы базирования, указанной на операционном эскизе, необходимо выбрать или спроектировать установочные элементы приспособления.

Для базирования заготовки по 80 выбираем призму 7033-0109 ГОСТ 12197-66, по 53 призму 7030-0035 ГОСТ 12193-66.

Базировании заготовки по поверхности 80 производится призмой и опорой 7035-0290 ГОСТ 4084-68 которая необходима чтобы рычаг не вылетел из неподвижной призмы, из за конструктивной особенности детали. При этом необходимо предусмотреть конструктивные элементы (канавки, прорези, обнизки, пазы и т.д.), обеспечивающие выход режущего инструмента и свободное удаление стружки. Совокупность трех указанных установочных элементов для фрезерного приспособления системы УНП должна образовывать его наладочную часть, устанавливаемую на нижней плите базового блока.

Исходной величиной для выбора базового блока является требуемая величина силы закрепления.

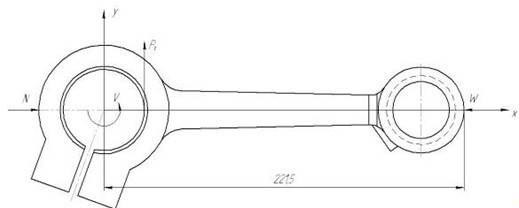

Определим эту силу, для чего составим схему сил и моментов, действующих на заготовку при ее обработке (см. рисунок 2).

Рисунок 2 - Схема сил, действующих на заготовку

При растачивание

на заготовку действуют силы закрепления

W,

реакции опор N,

силы трения F =

W

· f

и F

=

W

· f

и F =

N

· t,

силы резания Fн

и Fv.

Сила резания определяется из соотношения:

=

N

· t,

силы резания Fн

и Fv.

Сила резания определяется из соотношения:

где Ср, х, у, n коэффициенты и показатели системы, определяемые экспериментально; для наших условий: Ср = 300; х = 1; у = 0,75; n = -0,75; t = 0,4 мм глубина

резания; s

= 0,35 мм/об

подача; К

коэффициент, учитывающий качество

обрабатываемого материала и определяемый

формулой:

коэффициент, учитывающий качество

обрабатываемого материала и определяемый

формулой:

К = (в/750)

= (в/750) ;

;

где в - предел прочности материала заготовки при растяжении для стали 45Л в = 738 МПа

n = 0,3 - показатель степени.

Скорость резания

где Cv = 350 – коэффициент для скорости резания;

m, x , y – показатели степени, m = 0,20; x = 0,15; y = 0,35;

Kv = Kmv · Knv · Kuv – коэффициент, учитывающий фактические условия резания;

Kmv

= =

0,91 – коэффициент, учитывающий влияние

материала заготовки;

=

0,91 – коэффициент, учитывающий влияние

материала заготовки;

Knv = 0,9 – коэффициент, учитывающий состояние поверхности;

Kuv = 1 – коэффициент, учитывающий материал инструмента;

Kv = 0,91 · 0,9 · 1 = 0,82;

Т = 60 мин – время стойкости инструмента;

(м/мин);

(м/мин);

Частота вращения шпинделя:

Ближайшее

паспортное значение:

,

,

тогда,

Сила резания:

Тогда максимальный момент кручения будет равен:

Силу закрепления можно найти из уравнения:

Где f - коэффициент трения, значения которого принимаем равными 0,16, коэффициент запаса К = 2,5, Тогда сила закрепления заготовки:

Определяем рабочий диаметр пневмоцилиндра Q:

где

- удельное давление сжатого воздуха,

- удельное давление сжатого воздуха,

;

;

-

коэффициент полезного действия

пневмоцилиндра,

-

коэффициент полезного действия

пневмоцилиндра,

=

0,85…0,95.

=

0,85…0,95.

D

=

Рабочий диаметр пневмоцилиндра выбираем из нормализованного ряда (D = 90 мм).

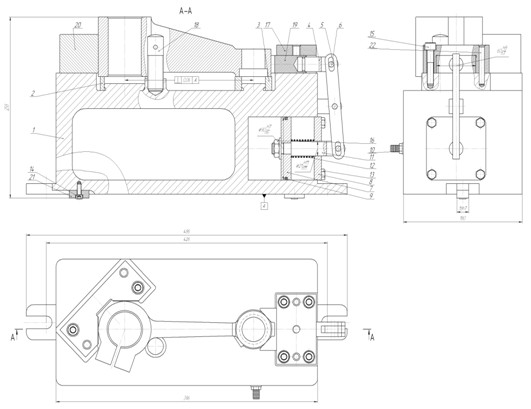

5 Описание конструкции и принципа действия приспособления

Конструкция приспособления представляет собой базовый блок, состоящий из корпуса 1 (рисунок 3), в который встроен пневмоцилиндр 7. Шток пневмоцилиндра соединен с рычагом 5, тот в свою очередь с толкателем подвижной призмы 19 которая в совокупности с неподвижной призмой 20 обеспечивают закрепление обрабатываемых заготовок. Корпус устанавливается на стол станка по плоскости А и ориентируется на нем с помощью двух призматических привертных шпонок 21. В корпусе расположены три установочных элемента, это две призмы и опора, которая обеспечивает прижим детали по образующей диаметра 80 мм к неподвижной призме.

После установки детали с упором в опору и неподвижную призму подается сжатый воздух в левую часть пневмоцилидра (см. рисунок), шток поршня передвигается и давит на рычаг, тот на толкатель соединенный с призмой, призма давит на деталь и прижимает ее к неподвижной призме. После снятия давления поршень возвращается в исходное положение под действием пружины 12.

Рисунок 3 – Расточное приспособление

6 Расчет приспособления на точность

Расчет приспособления на точность будем осуществлять по методике [5].

В качестве размера, проверяемого на точность, выберем размер 35H7+0,025 мм (см. операционный эскиз), точность которого зависит от конструкции приспособления.

Общая ожидаемая

погрешность обработки  на стадии проектирования приспособления

может быть определена по формуле:

на стадии проектирования приспособления

может быть определена по формуле:

IT

IT ,

,

где К - коэффициент, характеризующий отклонение действительных кривых распределения исследуемых погрешностей от кривых закона нормального распределения (в данном случае обработка производится методом настроенных станков, поэтому К=1,2);

- погрешность установки заготовки в приспособлении;

-

погрешность настройки станка;

-

погрешность настройки станка;

-

величина мгновенного рассеяния размера

35 мм,

зависящая от вида обработки; при работе

на фрезерных станках высокой точности

-

величина мгновенного рассеяния размера

35 мм,

зависящая от вида обработки; при работе

на фрезерных станках высокой точности

=

0,001...0,005 мм;

=

0,001...0,005 мм;

IT -

допуск проверяемого на точность размера,

IT

-

допуск проверяемого на точность размера,

IT =

0,025 мм.

=

0,025 мм.

Погрешность установки определяется по формуле

= ,

,

где  -

погрешность базирования,

-

погрешность базирования,

-

погрешность закрепления,

-

погрешность закрепления,

-

погрешность положения, вызванная

неточностью изготовления и сборки

приспособления.

-

погрешность положения, вызванная

неточностью изготовления и сборки

приспособления.

Погрешность

базирования для размера 35

мм равна нулю, так как технологическая

база обрабатываемой поверхности при

установке заготовки в приспособление

совпадает с его технологическими базами,

то есть  =0

=0

Погрешность

закрепления  вызвана деформацией заготовки под

действием сил закрепления. Используя

рекомендации методики точностного

расчета, величину

вызвана деформацией заготовки под

действием сил закрепления. Используя

рекомендации методики точностного

расчета, величину  можно принимать в пределах 0,01…0,1 мм.

Учитывая то обстоятельство, что заготовка

устанавливается обработанной поверхностью

на опору с плоской поверхностью

(поверхности колец), величину погрешности

закрепления можно принять равной

можно принимать в пределах 0,01…0,1 мм.

Учитывая то обстоятельство, что заготовка

устанавливается обработанной поверхностью

на опору с плоской поверхностью

(поверхности колец), величину погрешности

закрепления можно принять равной  =

0,01 мм.

=

0,01 мм.

Погрешность положения может быть определена по формуле:

=

где -

погрешность, вызванная неточностью

изготовления и сборки установочных

элементов приспособления;

-

погрешность, вызванная неточностью

изготовления и сборки установочных

элементов приспособления;

-

погрешность, определяемая износом

установочных элементов приспособления;

-

погрешность, определяемая износом

установочных элементов приспособления;

-

погрешность, вызванная неточностью

установки приспособления на столе

станка.

-

погрешность, вызванная неточностью

установки приспособления на столе

станка.

Погрешность

определятся формуле:

определятся формуле:

=

= ,

,

где ус1, ус2... – погрешности, вызванные неточностью изготовления и сборки установочных элементов, влияющие на точность рассматриваемого узла и указанные в технических требованиях сборочного чертежа.

На

размер 35

мм в

спроектированном приспособлении будет

влиять степень неперпендикулярности

установочной поверхности наладки

относительно базовой поверхности А, то

есть

=

= ;

;

Погрешность и определяется формулой

и=2*N,

где N - число контактов заготовки с опорой (можно принять величину N равной годовой программе выпуска деталей Nгод= 5000 шт),

2 - постоянная, определяемая конфигурацией установочных элементов 2 = 0,002...0,004.

Тогда величина и определится:

и = 0,002 · 5000 = 10 мкм = 0,01мм.

На точность размера 35 мм влияет погрешность ориентации приспособления на столе станка. Величину с примем равной допуску шпонок, с = 0,011 мм.

Погрешность положения будет равна:

пр= мм.

мм.

Погрешность установки определится:

= мм.

мм.

Погрешность настройки станка для фрезерных приспособлений определяется формулой:

н= ,

,

где н1 допуск на координату установа, определяющую выполнение рассматриваемого размера, в данном случае н1 = 0,001мм;

н2 рассеяние положения режущего инструмента, зависящее от квалификации станочника, величину н2 можно принимать в пределах 0,001...0,06 мм. Величина погрешности настройки станка определится:

н= мм.

мм.

Величина общей ожидаемой погрешности обработки при выполнении размера 35 мм определится:

35

=1,2 мм.

мм.

Погрешность механической обработки меньше допуска на размер 35H7+0,025 мм, поэтому считаем, что приспособление пригодно по точности при выполнении этого размера.

Заключение

Для выполнения фрезерной операции разработана конструкция универсального наладочного приспособления (УНП). Блок имеет пневмокамеру, которая обеспечивает постоянную по величине силу закрепления и позволяет сократить вспомогательное время при выполнении технологической операции.

Наладочная часть приспособления позволяет реализовать схему базирования заготовки, указанную на операционном эскизе.

Произведен силовой расчет приспособления. Приспособление проверено на точность при получении на операции 35H7+0,025 мм.

Список используемой литературы

1. Корсаков B.C. Основы конструирования приспособлений: Учебник для вузов. - М.: Машиностроение, 1983.

2. Справочник технолога-машиностроителя. В двух томах. Изд 3-е перераб. Под ред. канд. техн. наук А. Г. Косиловой и Р. К. Мещерикова. М., «Машиностроение» , 1972.

3. Молочнов И.В., Рыжиков В.В., Фирсов А.М. Проектирование технологической оснастки: Задания и методические рекомендации к выполнению расчётно-графической работы для студентов заочного отделения специальности 120100 – «Технология машиностроения». Алт. гос. тех. ун-т БТИ.-Бийск. Изд-во Алт.гос техн. ун-та, 2001,-64с.

4. Обработка металлов резанием: Справочник технолога / А.А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общ. Ред. А.А. Панова.- М.: Машиностроение. 1988. – 736с.: ил.

5. Станочные приспособления: Справочник. В 2-х т. /ред. совет: Б. Н. Вардашкин (пред.) и др. – М.: Машиностроение, 1984.