Проектирование зубчатого и кулачкового механизмов

РЕФЕРАТ

Курсовой проект: 32 с, 6 таблиц, 3 приложения на листах формата А1.

Объект проектирования и исследования – механизм: зубчатый, кулачковый.

Цель курсового проекта исследовать и спроектировать зубчатый и кулачковый механизм.

В проекте сделано: синтез планетарной передачи и эвольвентного зубчатого зацепления с угловой коррекцией, синтез кулачкового механизма с вращательным движением толкателя.

В главной части сделаны необходимые расчеты для исследования зубчатого и кулачкового механизма по которым было построено черчение составных частей данного механизма.

СОДЕРЖАНИЕ

Введение

1 Кинематическое исследование рычажного механизма

1.1 Построение плана механизма

1.2 Построение плана скоростей

1.3 Построение плана ускорения

1.4 Определение сил реакции и моментов сил инерции с использованием Метода Бруевича

1.5 Определение сил реакции и моментов сил инерции с использованием Метода Жуковского

2 Синтез зубчатого редуктора

2.1 Расчет геометрических параметров зубчатой передачи 1-2

2.2 Проверка качества зубьев и зацепления

2.3 Расчет контрольных размеров

2.4 Подбор чисел зубьев планетарного механизма

2.5 Кинетический анализ планетарного механизма

3 Синтез кулачкового механизма с вращательным движением

3.1 Расчет законов движения толкателя

3.2 Построение теоретического и действительного профиля кулачка

Выводы

Перечень ссылок

Приложение А

Приложение В

Приложение С

ВВЕДЕНИЕ

Целью этого курсового проекта является получение студентами навыков в проектировании комплексных механизмов, тоесть таких, которые состоят с нескольких частей. В этой работе таким механизмом является привод конвеера, который состоит из рычажного, зубчатого механизмов и кулачкового механизмов.

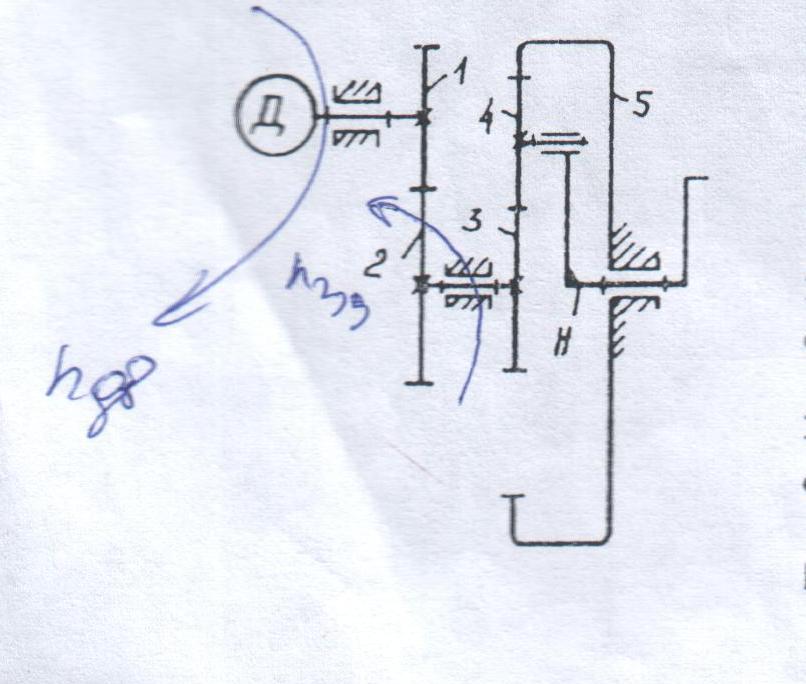

Рис.1 Кинематическая схема редуктора

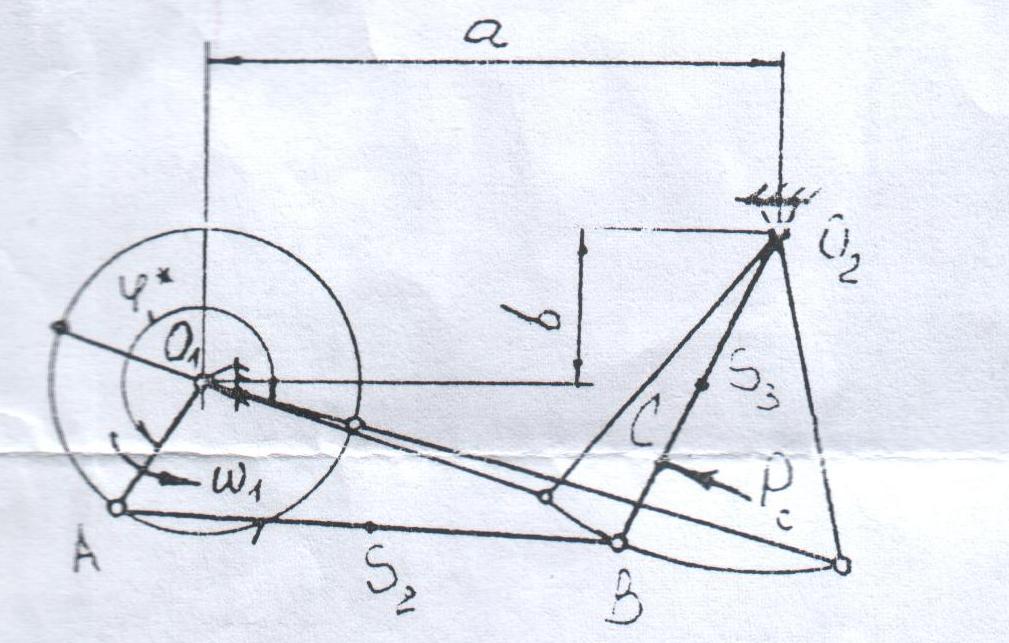

Рис.2 Кинематическая схема стержневого механизма

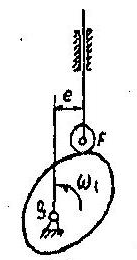

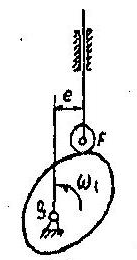

Рис.3 Схема кулачкового механизма

Исходные данные

Частота вращение

двигателя

=1080

об/хв

=1080

об/хв

Частота Вращения

главного вала

=92

об/хв

=92

об/хв

Модуль колёс зубчатого механизма m = 6 мм

Количество сателитов k =3

Количество зубьев

колес: 1, 2  = 14; z>2>

= 30

= 14; z>2>

= 30

Фазовые углы вращения кулачкового механизма φ>у>=100 град;

φ>дс>=40 град;

φ>в>=70 град;

Ход толкателя кулачкового механизма h=74мм;

Эксцентриситет e =28 мм;

Тип диаграммы 2

1 СИНТЕЗ ЗУБЧАСТОГО РЕДУКТОРА

1.1 Расчет геометрических параметров зубчатой передачи 1-2

Проектируем зацепление со смещением 1 – 2. Основними исходными данными при проектировании зубчатых передач является расчетный модуль m=6мм, и числа зубьев колес z>1 >= 14, z>2 >= 30. Параметры исходного контура коэффициент высоты головки h*>a>=1,0; коэффициент радиального зазора c*=0,25; угол профиля исходного контура α=20°.

Коэффициент смещения исходного контура для первого и второго колеса

Х>1 >= 0,536 та Х>2 >= Х>Σ >- Х>1 >= 0,976 – 0,536 = 0,44 (выбираются согласно от чисел зубьев колёс z>1 >та z>2>).

Рассчитываем параметры для неравносмещенного зацепления.

Шаг по делительной окружности:

p = π∙m = 3,1416∙6 = 18,85 мм.

Радиусы делительных окружностей:

r>1>=0,5∙m∙z>1>=0,5∙6∙14=42 мм;

r>2>=0,5∙m∙z>2>=0,5∙6∙30=90 мм.

Радиусы основных окружностей:

r>b1>=r>1>∙cosα=42∙0,93969=39,467 мм;

r>b2>=r>2>∙cosα=90∙0,93969=84,572 мм.

Шаг по основной окружности:

p>b> = p∙cosα=18,85 ∙0,93969=17,713 мм.

Угол зацепления:

inv

α>w>

=

+ inv

α = 0,031052;

+ inv

α = 0,031052;

α = α>w>> >= 25,278°;

Радиусы начальных окружностей:

r>w1>=

0,5∙ m∙z>1>∙ =

0,5∙6∙14∙1,0392=43,646 мм;

=

0,5∙6∙14∙1,0392=43,646 мм;

r>w2>=

0,5∙ m∙z>2>∙ =

0,5∙6∙30∙1,0392= 93,528 мм.

=

0,5∙6∙30∙1,0392= 93,528 мм.

Межосевое расстояние:

a>w >= r>w1> + r>w2 >=43,646 +93,528=137,174 мм.

Радиусы окружности впадин:

r>f1> = m∙ (0,5∙z>1> – h*>a> – c*) = 6 ∙ (0,5∙14 – 1,0 – 0,25)= 37,716 мм;

r>f2> = m∙ (0,5∙z>1> – h*>a> – c*) = 6∙ (0,5∙30 – 1,0 – 0,25) = 85,140 мм.

Высота зуба определяется с условием, что в неравносмещенном и нулевом зацеплениях радиальный зазор равняется с*∙m. Тогда:

h = a>w> – r>f1> – r>f2> - с*∙m =137,174 –37,716 – 85,140 – 0,25∙6 = 12,818 мм;

Радиусы окружности вершин:

r>a>>1 >= r>f>>1> + h = 37,716 +12,818 =50,534 мм;

r>a>>2>= r>f>>2 >+ h = 85,140 +12,818 = 97,958 мм.

Толщины зубьев по делительным окружностям:

S>1>=m∙ (0,5∙π+2∙x>1>∙tgα)=6∙ (0,5∙3,1416+2∙0,536 ∙0,9396) = 11,766 мм;

S>2>= m∙ (0,5∙π+2∙x>2>∙tgα)= 5∙ (0,5∙3,14162+2∙0,44 ∙0,9396 )= 11,347 мм.

Толщины зубьев по основным окружностям:

S>b>>1

>= 2∙r>b>>1>∙

( )

= 2∙39,467 ∙ (

)

= 2∙39,467 ∙ ( )=

12,233 мм;

)=

12,233 мм;

S>b>>2

>= 2∙r>b>>2>∙

( )

= 2∙84,572 ∙ (

)

= 2∙84,572 ∙ ( )=13,183

мм.

)=13,183

мм.

Толщины зубьев по начальным окружностям:

S>w>>1

>= 2∙r>w>>1>∙

( -inv

α>w>)=2∙43,646

∙(

-inv

α>w>)=2∙43,646

∙( –

– )=

)=

= 10,817 мм;

S>w>>2>=2∙r>w>>2>∙( -inv

α>w>)=2∙93,528

∙(

-inv

α>w>)=2∙93,528

∙( –

– )=

)=

=8,771 мм.

Шаг по начальной окружности:

мм.

мм.

Необходимо проверить, выполняется ли равенство: S>w1>+S>w2 >= P>w.>

Допускается погрешность ∆≤0,02 мм.

S>w1>+

S>w2>=10,817

+8,771

= мм.

мм.

Имеем погрешность ∆=0 мм.

Толщина зубьев по окружностям вершин:

S>a1>=2∙r>a1>∙( -

inv α>a>)

-

inv α>a>)

Угол профиля на окружностях вершин α>a >определяется по фомуле:

;

;

α>a1 >= 38,647 ; inv α>a1>=0,125120;

S>a1>=2∙r>a1>∙

( -

inv α>a1>)=2∙

-

inv α>a1>)=2∙ ∙(

∙(

0,125120)

0,125120)

= 3,017 мм

α>a2>=30,305; inv α>a2>=0,0555546;

S>a2>=2∙r>a2>∙( -

inv α>a2>)=2∙

-

inv α>a2>)=2∙ ∙(

∙(

)

= 4,388 мм.

)

= 4,388 мм.

Коэффициент перекрытия:

Радиус кривизны эвольвенты в точке В>1>:

ρ>a>>1>=N>1>B>1>= 31,56

мм

31,56

мм

ρ>a>>2>=N>2>B>2>= 49,429

мм

49,429

мм

Длина линии зацепления:

N>1>N>2>=a>w>∙sinα>w>= ∙

∙ =58,573

мм.

=58,573

мм.

Результаты расчетов заносят в табл. 2.1

Таблица 1.1 – Расчетные параметры нулевого и неравносмещенного зацепления

|

Параметры |

Тип зацепления |

||

|

Нулевое зацепление |

Неравносмещенное зацепление |

||

|

z>1> |

14 |

14 |

|

|

z>2> |

30 |

30 |

|

|

m,мм |

6 |

6 |

|

|

P, мм |

18,85 |

18,85 |

|

|

P>b>, мм |

17,713 |

17,713 |

|

|

r>1>, мм |

42 |

42 |

|

|

r>2>, мм |

90 |

90 |

|

|

r>b1>, мм |

39,467 |

39,467 |

|

|

r>b2>, мм |

84,572 |

84,572 |

|

|

X>1>, мм |

0 |

0,536 |

|

|

X>2>, мм |

0 |

0,44 |

|

|

α>w>,град |

20 |

25,278 |

|

|

r>w1>, мм |

42 |

43,646 |

|

|

r>w2>, мм |

90 |

93,528 |

|

|

a>w>, мм |

132 |

137,174 |

|

|

P>w>, мм |

18,85 |

19,588 |

|

|

r>f1>, мм |

34,5 |

37,716 |

|

|

r>f2,> мм |

82,5 |

85,14 |

|

|

h, мм |

13,5 |

12,818 |

|

|

r>a1>, мм |

48 |

50,534 |

|

|

r>a2>, мм |

96 |

97,958 |

|

|

S>1>, мм |

9,425 |

11,766 |

|

|

S>2>, мм |

9,425 |

11,347 |

|

|

S>w1>, мм |

9,425 |

10,817 |

|

|

S>w2>, мм |

9,425 |

8,771 |

|

|

S>b1>, мм |

10,033 |

12,233 |

|

|

S>b2>, мм |

11,377 |

13,183 |

|

|

S>a1>, мм |

3,876 |

3,017 |

|

|

S>a2>, мм |

4,424 |

4,338 |

|

|

ε |

1,558 |

1,265 |

1.2 Проверка качества зубьев и зацепления

Проверка на не заострение:

S>a>≥0,4∙m=0,4∙6=2,4 мм;

S>a>>1>=3,017мм;

S>a>>2>=4,338мм.

Проверка на отсутствие подрезания:

0,5∙z>1>∙sin2α ≥ h*>a>> >– x>1>;

0,5∙14∙0,1833 ≥ 1 – 0,519;

1,2831≥ 0,481.

0,5∙z>2>∙sin2α ≥ h*>a>> >– x>2>;

0,5∙30∙0,1833 ≥ 1 – 0,418;

2,7495≥ 0,582.

Для обеспечения плавности зацепления коэффициент перекрытия для силовых передач требуется принимать ε ≥ 1,15. За нашими подсчетами имеем

ε = 1,265

1.3 Расчет контрольных размеров

Размер постоянной хорды:

S>c>=S∙cos2α;

S>c>>1>=S>1>∙cos2α = 11,766∙0,883= 10,389мм;

S>c>>2>=S>2>∙cos2α = 11,347∙0,883= 10,019мм.

Расстояние от окружности вершин до постоянной хорды:

Длина общей нормали:

W=P>b>∙n∙S>b>,

где n – количество шагов, охватываемых скобой (количество впадин).

n>1>=1, n>2>=3

W>1>=P>b1>∙n+S>b1>= 17,713∙1+12,233= 29,946 мм;

W>2>=P>b2>∙n+S>b2>=17,713∙3+13,183= 66,322мм.

1.4 Подбор чисел зубьев планетарного механизма

Подбор чисел зубьев колес z>1>, z>2>>, >z>3,> z>4> и> >z>5> планетарного механизма производится на ПК в программе ТММ.ЕХЕ.

Алгоритм подбора чисел зубьев колес z>3>, z>4, >z>5> при числе сателлитов k=3 следующий.

Используя метод Виллиса,

выражаем

через числа зубьев колес:

через числа зубьев колес:

,

откуда

,

откуда

Полученное число

меняем рядом простых дробей со знаменателем

16, 17, 18, … . Числитель каждой дроби

получаем, перемноживши принятий

знаменатель на

меняем рядом простых дробей со знаменателем

16, 17, 18, … . Числитель каждой дроби

получаем, перемноживши принятий

знаменатель на

и откинув дробную часть

и откинув дробную часть

…

.

…

.

Рассматриваем дробь с

наименьшим знаменателем. Приняли

равным знаменателю, а

равным знаменателю, а

равным числителю, определяем

равным числителю, определяем

с условия соосности.

с условия соосности.

откуда

откуда

.

.

Если

получаем не целым, то числитель увеличиваем

на 1 и опять определяем

получаем не целым, то числитель увеличиваем

на 1 и опять определяем

.

.

Проверяем передаточное отношение, задавшись допустимой его относительной погрешностью .

Для этого считаем

и сравнивая его с заданным

и сравнивая его с заданным

:

:

.

.

Если неравность выполняется, то проверяем условия составления:

,

,

,

,

т.е.

,

,

где k – число сателлитов,

Е – любое целое число.

Для каждого вариант числа зубьев проверяем возможность установки на водило два, три или четыре сателлита.

После знаменатель дроби

увеличиваем на 1 (переходим до исследования

следующей дроби) и весь расчет повторяется.

В такой способ можно перебрать множество

дробей и получить набор вариантов

и соответствующим им значений «k»,

которые записываются в форме таблицы

1.

и соответствующим им значений «k»,

которые записываются в форме таблицы

1.

Таблица 1.2 - Значения

|

№ |

|

|

|

|

|

|

1 |

20 |

35 |

90 |

2 |

5,5 |

|

2 |

21 |

37 |

95 |

2,4 |

5,524 |

|

3 |

22 |

38 |

98 |

2,3,4 |

5,455 |

|

4 |

23 |

40 |

103 |

2,3 |

5,478 |

|

5 |

24 |

42 |

108 |

2,3,4 |

5,5 |

|

6 |

25 |

43 |

111 |

2,4 |

5,44 |

Таблица 1.3 - Выбор варианта набора чисел

|

№ |

Z>1> |

Z>2> |

Z>3> |

Z>4> |

K |

U>ф> |

|

3 |

22 |

38 |

98 |

0 |

2,3,4 |

5,455 |

Таблица 1.4 -Угловая скорость зубчатого колеса и водила рад/с

|

ω> 1> |

ω> 2> |

ω> 3> |

ω> 4> |

ω> Н> |

|

113,098 |

-32,739 |

0 |

0 |

20,735 |

В связи с тем, что с ростом знаменателя растет числитель растут габариты механизма, при проектировании механизма целесообразным считаем диапазон знаменателя от 17 до 27.

С полученной таблицы выбираем оптимальный вариант из взгляда наименьших габаритов механизма с заданным числом сателлитов «k» и за условия отсутствия подрезания зубьев всех зубчатых колес.

Избраний вариант с k=3 и проверяется на выполнения условия соседства.

1.5 Кинематический анализ планетарного механизма

Определим радиусы начальных окружностей:

r>1 >= d>1>/2> >= m·Z1/2= 6·14/2=84/2 = 42 мм

r>2 >=d>2>/2> >= m·Z2/2= 6·30/2=180/2 = 90 мм

r>3 >= d>3>/2> >= m·Z3/2= 6·22/2 =132/2 = 66 мм

r>4 >= d>4>/2> >= m·Z4/2= 6·38/2=228/2 = 114 мм

r>5 >= d>5>/2> >= m·Z5/2= 6·98/2 =588/2 = 294 мм.

Выбираем масштабный

коэффициент:

.

С учетом масштабного коэффициента

построим кинематическую схему редуктора.

На кинематической схеме условно

изображаем один сателлит.

.

С учетом масштабного коэффициента

построим кинематическую схему редуктора.

На кинематической схеме условно

изображаем один сателлит.

Вычислим скорость точки А, принадлежащей окружности колеса 1:

,

,

Где

.

.

V>a>

= ω>1>∙ 151∙

151∙

Выбираю

.

.

Скорость точки А является

касательной к начальной окружности

колеса 1

– вектор изображающий скорость точки

А. Отрезок Аа

- линия распределения скоростей точек

колеса 1. Из точки В провожу горизонтальную

линию. Из точки а

через точку

– вектор изображающий скорость точки

А. Отрезок Аа

- линия распределения скоростей точек

колеса 1. Из точки В провожу горизонтальную

линию. Из точки а

через точку

провожу отрезок до пересечения с

горизонтальной линией, проходящей через

точку B. Полученный отрезок аb–

линия распределения скоростей точек

колес 2 и 3.

провожу отрезок до пересечения с

горизонтальной линией, проходящей через

точку B. Полученный отрезок аb–

линия распределения скоростей точек

колес 2 и 3.

Строю диаграмму угловых скоростей:

.

.

Переношу на диаграмму угловых скоростей точку Р и распределения линейных скоростей параллельно самим себе.

Получаем угловые скорости колес графическим методом:

;

;

Проверим значения угловых скоростей аналитическим методом – методом Виллиса.

Механизм состоит из последовательно соединенных двух механизмов – простого и планетарного.

.

.

По методу Виллиса всем

звеньям планетарного механизма

дополнительно сообщаем скорость равную

.

Получаем обращенный механизм.

.

Получаем обращенный механизм.

Передаточное отношение в обращенном механизме:

С другой стороны

Тогда

Таким образом, получаем:

;

;

;

;

Чтобы найти ω>4>,

определим передаточное отношение

:

:

с другой стороны

Таким образом, получаем

Сравнение угловых скоростей, полученных аналитически и графически, представлено в таблице 3.6.

Таблица 1.5 – Сравнение данных аналитического и графического методов

|

Метод определения |

ω>1>, рад/с |

ω>2,3>, рад/с |

ω>4>, рад/с |

ω>Н>, рад/с |

|

Аналитический |

|

|

|

|

|

Графический |

|

|

|

|

|

Расхождение, % |

0 |

0, 02 |

0,01 |

0,01 |

2 СИНТЕЗ КУЛАЧКОВОГО МЕХАНИЗМА С ВРАЩАТЕЛЬНЫМ ДВИЖЕНИЕМ

Исходные данные:

Длина коромысла кулачкового механизма h=74мм

Фазовые углы поворота кулачка:

Угол удаления >у>=100

Угол дальнего стояния >д.с>=40

Угол возврата >в>=70

Рис.4. Схема кулачкового механизма

2.1 Расчет законов движения толкателя и построение их графиков

Закон изменения аналога ускорения поступательно движущегося толкателя на этапе удаления и возвращения задан в виде отрезков наклонных прямых.

В данном случае на этапе удаления

Интегрируя получаем выражение аналога скорости

и перемещения толкателя

Постоянные интегрирования

С>1 >и С>2

>определяем из начальных

условий: при

и

и

,

следовательно, С>1 >=

0 и С>2 >= 0.

,

следовательно, С>1 >=

0 и С>2 >= 0.

При

имеем

имеем

,

поэтому из выражения получаем:

,

поэтому из выражения получаем:

Подставив найденное значение а>1> в выражение окончательно получаем:

Аналогичным образом,

введя новую переменную

получаем закон изменения аналога

ускорения на этапе возвращения в виде

получаем закон изменения аналога

ускорения на этапе возвращения в виде

Интегрируя последовательно получим:

Интегрируя последовательно получим:

Постоянные С>3>

и С>4>

определяются из начальных условий: при

и

и

,

следовательно, С>3 >=

0 и С>4 >= Н.

Когда

,

следовательно, С>3 >=

0 и С>4 >= Н.

Когда

,

поэтому

,

поэтому

Таким образом, для этапа возвращения

имеем:

Таким образом, для этапа возвращения

имеем:

На этапе удаления записываем уравнение для определения перемещения, аналог скорости и ускорения толкателя:

На этапе возвращения

По найденным выражениям вычисляются значения перемещения, аналогов скорости и ускорения толкателя. Результаты вычислений представим в виде таблицы 3.1. В данной курсовой работе углы удаления >у> и возвращения >в> разбивались на 10 равных интервалов каждый. Целесообразно определить максимальные значения скорости и ускорения толкателя на этапах удаления и возвращения. Для этого находим угловую скорость кулачка

Далее

определяем максимальные значения

скорости и ускорения толкателя: на этапе

удаления:

Далее

определяем максимальные значения

скорости и ускорения толкателя: на этапе

удаления:

На этапе возвращения

Таблица 2.1 – Значения параметров движения поступательно движущегося толкателя

|

На этапе удаления |

||||||

|

Положение |

|

|

|

|

|

|

|

0 |

0,0 |

0 |

0,0972 |

0,0000 |

0.0000 |

|

|

1 |

10,0 |

0.1 |

0,0972 |

0,0170 |

0.0015 |

|

|

2 |

20,0 |

0.2 |

0,0972 |

0,0339 |

0.0059 |

|

|

3 |

30,0 |

0.3 |

0,0972 |

0,0509 |

0.0133 |

|

|

4 |

40,0 |

0.4 |

0,0972 |

0,0678 |

0.0237 |

|

|

5 |

50,0 |

0.5 |

-0,0972 |

0.0848 |

0.0370 |

|

|

6 |

60,0 |

0.6 |

-0,0972 |

0.0678 |

0.0503 |

|

|

7 |

70,0 |

0.7 |

-0,0972 |

0.0509 |

0.0607 |

|

|

8 |

80,0 |

0.8 |

-0,0972 |

0.0339 |

0.0681 |

|

|

9 |

90,0 |

0.9 |

-0,0972 |

0.0170 |

0.0725 |

|

|

10 |

100,0 |

1 |

-0,0972 |

0.0000 |

0.0740 |

|

|

На этапе возвращения |

||||||

|

Положение |

|

|

|

|

|

|

|

11 |

140 |

0 |

-0.1983 |

0.0000 |

0.0740 |

|

|

12 |

147 |

0.1 |

-0.1983 |

-0.0242 |

0.0725 |

|

|

13 |

154 |

0.2 |

-0.1983 |

-0.0485 |

0.0681 |

|

|

14 |

161 |

0.3 |

-0.1983 |

-0.0727 |

0.0607 |

|

|

15 |

168 |

0.4 |

-0.1983 |

-0.0969 |

0.0503 |

|

|

16 |

175 |

0.5 |

0.1983 |

-0.1211 |

0.0370 |

|

|

17 |

182 |

0.6 |

0.1983 |

-0.0969 |

0.0237 |

|

|

18 |

186 |

0.7 |

0.1983 |

0.0727 |

0.0133 |

|

|

19 |

196 |

0.8 |

0.1983 |

-0.0485 |

0.0059 |

|

|

20 |

203 |

0.9 |

0.1983 |

-0.0242 |

0.0015 |

|

|

21 |

210 |

1 |

0.1983 |

0.0000 |

0.0000 |

2.2 Построение профилей кулачка

Центровой профиль кулачка строится методом обращения движения. Кулачек останавливается, а толкатель совершает плоскопараллельное движение. В первую очередь я перенес десять положений толкателя с этапа определения минимального радиуса центрового профиля кулачка. Затем провел окружность радиуса r>0> =0.5*h=0.5*82=41 с центром в точке О. Принимаем r>0>=42. Далее от луча А>0>O в направлении, противоположном действительному вращению кулачка отложил последовательно углы φ>у>, φ>д>, φ>в>. Затем эти углы делятся на десять равных частей. Через каждую точку 1/,2/,3/ … n/ проводятся дуги радиуса А>0>В>0>. Через каждую точку В>i> проводится дуга окружности с центром в точке О до пересечения с дугой проведенной из каждой А>i>. Точки пересечения B/>1,>B/>2… >B/>n >являются точками центрового профиля кулачка, они соединяются плавной кривой. Для получения практического профиля кулачка проводят радиусом ролика r>рол>=0.2*r>0>=0.2*42=8,4 , множество окружностей с центрами в точках центрового профиля. Огибающие кривые семейства этих окружностей дают профили пазового кулачка. Радиус ролика выбирается самостоятельно.

ВЫВОДЫ

В курсовом проекте для расчета механизмов использовано два метода:

1) аналитический;

2) графический;

Аналитический метод позволяет нам более точно произвести расчет величин. Суть этого метода состоит в выполнении расчета по формулам. Но у этого метода есть свой недостаток: он требует большего внимания и времени, в отличие от графического метода.

Графический метод значительно проще. Он занимает меньше времени на вычислении искомых величин. Графический метод нагляден, но он имеет большую погрешность, чем аналитический.

В первой части был выполнен синтез зубчатой передачи: расчитаны параметры зубчатого зацепления, постоена картина зубчатого зацепления одной зубчатой передачи, построен планетарний механизм с расчётам его линейных и угловых скоростей графическим и аналитическим методами с допустимою погрешностью не более 5%.

В третьей части был выполнен анализ кулачкового механизма, построены графики ускорений, скоростей и угла поворота толкателя. Начерчена кинематическая схема кулачкового механизма.

Для того чтобы проконтролировать точность измерений и расчетов в курсовом проекте применялись программы для ПК: ТММ.ЕХЕ.

ПЕРЕЧЕНЬ ССЫЛОК

Гордиенко Э.Л., Кондрахин П.М., Стойко В.П. Методические указания и программы к кинематическому расчету механизмов на ПМК типа «Электроника» - Донецк: ДПИ, 1991. – 44 с.

Кондрахин П.М., Гордиенко Э.Л., Кучер В.С. и др. Методические указания по проектированию и динамическому анализу механизмов – Донецк: ДонНТУ, 2005. – 47 с.

Кучер В.С., Гордиенко Э.Л., Пархоменко В.Г. Методические указания к проектированию кулачковых механизмов – Донецк, 2003. – 30 с.

Мазуренко В.В. Методичні вказівки до оформлення курсових проектів (робіт) – Донецьк: ДонДТУ, 2000. – 15 с