Реконструкция газопровода

Введение

Россия располагает крупнейшими запасами газа – 46,9 трлн.м3, из которых 65% находится в распоряжении Газпрома. Для дальнейшего устойчивого развития добычи газа требуется постоянное восполнение и расширение сырьевой базы. Именно это направление деятельности Газпром определяет в числе приоритетных. Развитие сырьевой базы осуществляется в следующих направлениях:

проведение геологоразведочных работ

получение лицензий

создание совместных предприятий с владельцами лицензий на право разработки газовых, газоконденсатных и нефтяных месторождений.

На долю Газпрома приходится 25% мировой и 94% российской добычи газа Базовым районом газодобычи остается Западная Сибирь, обеспечивающая 93% всей добычи Общества. В ближайшей перспективе поддержание достигнутого уровня добычи газа и ее прирост будут обеспечиваться за счет освоения месторождений Надым-Пур-Тазовского района, находящихся вблизи действующих магистральных газопроводов. Дальнейшее развитие добычи связано с освоением газовых ресурсов полуострова Ямал, акваторий Тазовской и Обской губ, а также шельфа арктических морей.

Реконструкция газотранспортных систем и развитие подземных хранилищ – важнейшая задача текущего периода. Из 150 тыс.км магистральных газопроводов, находящихся в распоряжении Общества, 85% находится в эксплуатации от 10 до 30 лет и 14% - более 30 лет. В период до 2010г. намечена реконструкция компрессорных станций мощностью 22,2 млн.кВт и реконструкция линейной части протяженностью 26,9 тыс.км.

Применение методов эффективной диагностики (внутритрубная дефектоскопия, электрометрические обследования, приборное обследование подводных переходов) позволяет значительно сократить объем ремонтных работ и продлить срок службы магистральных газопроводов.

Ввод в эксплуатацию новых газопроводов позволит к 2010г. увеличить экспорт газа примерно на 75 млрд.м3/год. Прирост подачи газа распределится по системам газопроводов «Ямал-Европа» – 35 млрд.м3/год. «Торжок-Долина» (через территории стран Балтийского региона) – 23-25 млрд.м3/год, «Голубой поток» – 16 млрд.м3/год.

Развитие перерабатывающего комплекса ОАО «Газпром» предусматривается в следующих основных направлениях: увеличение объемов производства, расширение ассортиментов и улучшение качества выпускаемой продукции, развитие газохимических производств; повышение коэффициента загрузки действующих мощностей путем переработки сырья сторонних поставщиков; создание собственных производств по выпуску химреагентов, катализаторов, абсорбентов.

К 2010 г. на предприятиях ОАО «Газпром» предполагается производить 3,1 млн.т автомобильного бензина, 1,7 млн.т дизельного топлива 0,8 млн.т реактивного топлива, 1,2 млн.т сжиженного газа 4,2 млн.т серы, 300 тыс.т полиэтилена.

Стратегия маркетинга газа ставит целью обеспечить бесперебойное снабжение природным газом потребителей России, выполнение межправительственных соглашений и контрактов по экспорту газа и формирование новых рынков для российского газа. По объему экспорта газа Газпром занимает лидирующее место в мире.

В 1999г. объем экспорта газа в дальнее зарубежье составил 126,8 млрд.м3. Доля Газпрома в общем объеме потребления природного газа на европейском рынке в настоящее время составляет 26%. Подписанные контракты в перспективе о 2010г. позволят увеличить поставки газа на европейский рынок в 1,6 раза.

Экспорт газа в дальнее зарубежье в условиях неплатежеспособности российских потребителей является практически единственным источником стабильных денежных поступлений как для Газпрома, так и для страны в целом.

В прошлом году в страны СНГ и Балтии поставлено 47,2 мрд.м3 газа. В целях сохранения и дальнейшего расширения рынков сбыта российского природного газа заключены долгосрочные договоры с компаниями стран СНГ и Балтии. В 2005 г. в эти страны планируется поставить 53,3 млрд.м3.

Предметом особого внимания Общества является внутренний рынок. В 1999г. потребителям России поставлено 299,8 млрд.м3. Одной из главных проблем во взаимоотношениях с российскими потребителями являются неплатежи за поставленный газ. Основная сумма долга приходится а предприятия электроэнергетики. В перспективе рост объема потребления в России ожидается за счет газофикации новых регионов, устойчивого роста спроса на газ коммунально-бытового сектора.

Для увеличения экспорта газа в Европу и повышения надежности и гибкости поставок ведется строительство газотранспортной системы «Ямал-Европа». В настоящее время на территории Польши и Белоруссии введена первая очередь системы с декабря 1999г. начались поставки российского газа в Германию.

В настоящее время поставка российского газа в Турцию осуществляется через Украину, Румынию и Болгарию. Реализация уникального в мировой практике проекта газопровода «Голубой поток» из России в Турцию откроет российскому газу прямой выход на турецкий рынок. Максимальные ежегодные поставки газа составят 16 млрд.м3.

В октябре 1999г. был сварен первый стык. Дальнейшее увеличение поставок газа намечается обеспечить путем развития системы транзитных газопроводов в страны Европы и Азии. Южноевропейский транзитный газопровод. Поставки газа в Италию, Швейцарию, Словакию, Венгрию и Словению.

Производительность к 2010г. может составить 15-20 млрд.м3. Североевропейский транзитный газопровод. Транспортировка российского газа в Европу чрез Финляндию, Швецию и Данию. Балканский транзитный газопровод. Поставки газа в Болгарию, Румынию, Молдавию, Албанию, Македонию, Грецию. Рассматриваются варианты поставок газа на азиатский рынок. В рамках подписанного соглашения между Россией и КНР исследуются варианты поставок российского газа в Китай, а также его транзита в третьи страны.

I. Технологическая часть

1.1 Гидравлический расчет

Средний состав газа на входе в газопровод

Таблица 1.1

|

Компоненты |

%-ое содержание |

Молекулярный вес |

Т>кр.> , К |

Р>кр. ,> МПа |

|

СН>4> |

97,75 |

16,04 |

190,9 |

4,73 |

|

С>2>Н>6> |

0,8 |

30,07 |

305,3 |

4,98 |

|

С>4>Н>10> |

0,35 |

58,12 |

425 |

3,45 |

|

N>2> |

0,8 |

28,02 |

125,6 |

3,46 |

|

СО>2> |

0,3 |

44 |

304,3 |

7,28 |

Предварительный расчет

Молекулярная масса газа:

Где:

Х>i> – весовая концентрация i – го компонента

>i> – молекулярный вес i –го компонента

Газовая постоянная:

где:

R>0> – универсальная газовая постоянная

Относительная плотность газа по воздуху:

где:

>в> – молекулярная масса воздуха

(>в> =28,96 кг/кмоль)

Плотность газа

где:

>в> – плотность воздуха (>в> =1,293 кг/м3)

>

>

>

>

Критические параметры газа

В таблице 1.2 приведена Характеристика линейной части.

Таблица 1.2

Перегоны |

Ухта-Торжок 1 |

Ухта-Торжок II |

Ухта-Торжок III |

Ухта-Торжок IV |

||||

|

Ду1200 |

Ду1200 |

Ду1400 |

Ду1400 |

|||||

|

L |

Pp |

L |

Pp |

L |

Pp |

L |

Pp |

|

|

КС Ухта-КС Синдор |

137 |

56 |

137 |

52 |

137 |

76 |

137 |

74 |

|

КС Синдор-КС Микунь |

113 |

56 |

113 |

56 |

113 |

76 |

113 |

76 |

|

КС Микунь-КС Урдома |

111 |

56 |

111 |

56 |

111 |

76 |

111 |

76ё |

|

КС Урдома-КС Приводино |

139 |

56 |

139 |

56 |

139 |

76 |

139 |

76 |

|

КС Приводино-КС Нюксеница |

143 |

56 |

143 |

56 |

143 |

76 |

143 |

76 |

|

КС Нюксеница-КС Юбилейная |

155 |

56 |

155 |

58 |

155 |

76 |

155 |

68,5 |

|

КС Юбилейная-КС Грязовец |

145 |

56 |

145 |

54,5 |

145 |

76 |

145 |

76 |

1.1.2 Расчет проектной пропускной способности

Рассчитаем проектную пропускную способность первой и второй нитки

Исходные данные:

температура грунта Т>0 >=275 (К);

температура газа на выходе с КС Т>н> =288 К;

Коэффициент Джоуля-Томпсона D>i> =5 К/МПа;

Давление в начале участка Р>н> =5,6 МПа;

Давление в конце участка Р>к> =3,72 МПа;

температура газа в конце участка Т>к> =273,4 К;

l=137000 м; внутренний диамет D=1,195 м; К>экв>=0,06 мм;

Р>ср>=4,72 МПа.

Методом подбора из выражения (1) найдем коэффициент а.

Подставив коэффициент а в выражение (2), найдем среднюю температуру газа на перегоне.

а=0,0000092,

тогда

Зная среднюю температуру газа на перегоне, найдем суточную пропускную способность.

Теперь найдем коэффициент гидравлического сопротивления

Е – коэффициент гидравлической эффективности принимается равным 0,95, если на газопроводе имеется устройства для периодической очистки внутренней полости трубопроводов;

>тр >– коэффициент сопротивления трения, который считается по формуле:

Теперь найдем проектную пропускную способность 1-ой и 2-ой нитки:

Аналогично найдем проектную пропускную способность 3-ей и 4 нитки:

Суммарная суточная проектная пропускная способность:

В Таблице 1.3 приведена проектная и технически возможная пропускная способность и производительность участка Ухта-Грязовец по периодам года.

Таблица 1.3

|

Режим |

Кол-во дней |

Коэффициент использования пропускной способности |

Пропускная способность, млн.куб.м/сут |

Производительность, млрд.куб.м. |

||||

|

проект |

технически возможная |

сезонная |

годовая |

|||||

|

проект |

технически возможная |

проект |

технически возможная |

|||||

|

Зимний |

151 |

0,95 |

274,619 |

248,6 |

39,394 |

35,662 |

93,906 |

82,235 |

|

Среднегодовой (межсезонье) |

122 |

0,95 |

270,504 |

237,3 |

31,351 |

27,503 |

||

|

Летний |

92 |

0,95 |

264,998 |

218,2 |

23,161 |

19,071 |

1

.1.3

Марка и число газоперекачивающих

агрегатов, установленных на компрессорных

станциях

Найдем число ГПА необходимых для перекачки проектного числа пропускной способности:

Для первой нитки на станции Ухта число агрегатов найдем по следующей формуле:

г

де

q>a1 >– номинальная производительность

агрегата ГТ-6-750 с нагнетателем Н-300-1,23

при стандартных условиях

Вывод: необходимо установить 3 агрегата ГТ -6-750

Аналогично найдем число ГПА необходимых для перекачки проектного числа пропускной способности на других нитках и станциях. Данные расчетов занесем в таблицу 1.4.

Таблица 1.4

|

Станция |

Расчетное число ГПА |

Принятое число ГПА |

||||||

|

1-ая нитка |

2-ая натка |

3-ая нитка |

4-ая нитка |

1-ая нитка |

2-ая натка |

3-ая нитка |

4-ая нитка |

|

Ухта |

2,396 |

1,594 |

2,448 |

3,939 |

3 |

2 |

3 |

4 |

|

Синдор |

2,396 |

1,594 |

2,448 |

2,448 |

3 |

2 |

3 |

3 |

|

Микунь |

2,396 |

1,594 |

5,267 |

2,448 |

3 |

2 |

6 |

3 |

|

Урдома |

2,396 |

1,594 |

2,448 |

2,448 |

3 |

2 |

3 |

3 |

|

Приводино |

2,359 |

1,594 |

2,448 |

2,448 |

3 |

2 |

3 |

3 |

|

Нюксеница |

2,359 |

1,594 |

2,448 |

2,448 |

3 |

2 |

3 |

3 |

|

Юбилейная |

2,359 |

1,263 |

5,267 |

2,448 |

3 |

2 |

6 |

3 |

Но количество ГПА установленных на станциях отличается от проектного. Количество агрегатов установленных на станциях указанно в таблице 1.5.

Таблица 1.5

Наименование КС |

Кол-во цехов |

Газопровод |

Привод |

Нагнетатель |

Кол-во |

Ухта |

4 |

Ухта-Торжок I |

ГТ-6-750 |

Н-300-1,23 |

5 |

Ухта-Торжок II |

ГТК-10 |

520-12-1 |

5 |

||

Ухта-Торжок III |

ГТК-10 |

370-18-1 |

6 |

||

ГТН-16м |

Н-16-76-1,44М |

2 |

|||

Ухта-Торжок IV |

ГТК-10 |

235-21-1 |

6 |

||

Синдор |

4 |

Ухта-Торжок I |

ГТ-6-750 |

Н-300-1,23 |

(2х2)+1 |

Ухта-Торжок II |

ГТК-10 |

520-12-1 |

(2х2)+1 |

||

Ухта-Торжок III |

ГТК-10-4 |

370-18-1 |

(2х2)+4 |

||

Ухта-Торжок IV |

ГТК-10 |

370-18-1 |

(2х2)+4 |

||

Микунь |

4 |

Ухта-Торжок I |

ГТ-6-750 |

Н-300-1,23 |

(2х2)+1 |

Ухта-Торжок II |

ГТК-10 |

520-12-1 |

(2х2)+1 |

||

Ухта-Торжок III |

ГТК-10И |

PCL-802/24 |

4+1 |

||

ГПА-Ц-6,3 |

Н-196-1,45 |

3 |

|||

Ухта-Торжок IV |

ГТК-10 |

370-18-1 |

(2х2)+4 |

||

Урдома |

4 |

Ухта-Торжок I |

ГТ-6-750 |

Н-300-1,23 |

(1х2)+3 |

Ухта-Торжок II |

ГТК-10 |

520-12-1 |

(2х2)+1 |

||

Ухта-Торжок III |

ГТК-10 |

370-18-1 |

(2х2)+4 |

||

Ухта-Торжок IV |

ГПУ-10 |

370-18-1 |

(2х2)+4 |

||

Приводино |

4 |

Ухта-Торжок I |

ГТ-750-6 |

370-17-1 |

(1х2)+3 |

Ухта-Торжок II |

ГТК-10 |

520-12-1 |

(2х2)+1 |

||

Ухта-Торжок III |

ГТК-10И |

PCL-802/24 |

6 |

||

ГТН-16М-1 |

2Н-16-76-1,5И1 |

2 |

|||

Ухта-Торжок IV |

ГПУ-10 |

370-18-1 |

(2х2)+4 |

||

Нюксеница |

4 |

Ухта-Торжок I |

ГТ-750-6А2 |

370-17-1 |

(1х2)+3 |

Ухта-Торжок II |

ГТК-10 |

520-12-1 |

(2х2)+1 |

||

Ухта-Торжок III |

ГТК-10 |

370-18-1 |

(2х2)+4 |

||

Ухта-Торжок IV |

ГПУ-10 |

370-18-1 |

(2х1)+6 |

||

Юбилейная |

4 |

Ухта-Торжок I |

ГТ-750-6 |

370-17-1 |

(1х2)+3 |

Ухта-Торжок II |

ГТК-10 |

370-18-1 |

(2х2)+1 |

||

Ухта-Торжок III |

ГТК-10И |

PCL-802/24 |

4+1 |

||

ГПА-Ц-6,3 |

Н-196-1,45 |

2+1 |

|||

Ухта-Торжок IV |

ГПУ-10 |

370-18-1 |

(2х2)+4 |

Из вышеприведенных данных следует вывод: так как рассматриваемый газопровод отличается от проектного наличием отборов по трассе, количеством нагнетательных машин установленных на КС, наличием ограничений по давлению на линейных участках, в результате получается разная нагрузка как на сам газопровод так и на нагнетательные машины.

Возникает задача перераспределения газа между 1) Компрессорными цехами 2) газопроводами.

Задача перераспределения газа между компрессорными цехами решается путем использования перемычки перед узлом подключения, а задача перераспределения газа между газопроводами решается путем использования перемычки после узла подключения

1.1.4 Пропускная способность перемычек

Пропускная способность перемычки:

где: Р>н> и Р>к> – давление в месте присоединения перемычки к первой и второй нитке газопровода соответственно, l длина газопровода.

Аналогично находим пропускную способность других перемычек, кроме перемычки между 3-ей и 2-ой нитками, вблизи КС Нюксеница, особенностью которой является соединение всасывающей линии 3-ей нитки с нагнетательной линией 2-ой.

Рассчитаем пропускную способность этой перемычки.

Данные расчетов других перемычек на всасывающей линии приведены в таблице 1.6.

Таблица 1.6

|

Компрессорная станция |

Пропускная способность, млн.м3/сут |

|

Синдор |

12,4 |

|

Микунь |

10,5 |

|

Урдома |

20,7 |

|

Приводино |

17,1 |

|

Нюксеница 1 |

9,6 |

|

Нюксеница 2 |

9,8 |

|

Юбилейная |

17,8 |

|

Грязовец |

21,1 |

Данные расчетов других перемычек на нагнетательной линии приведены в таблице 1.7.

Таблица 1.7

|

Компрессорная станция |

Пропускная способность, млн.м3/сут |

|

Синдор |

11,7 |

|

Микунь |

8,3 |

|

Урдома |

19,5 |

|

Приводино |

16,3 |

|

Нюксеница |

13 |

|

Юбилейная |

17,7 |

1.1.5 Перераспределение газа между компрессорными цехами

Эта задача решается путем использования перемычки перед узлом подключения.

Найдем расстояние от узла подключения до перемычки между первой и второй нитками на станции Синдор.

Схема соединения газопроводов перемычкой на всасывающей линии представленна на рисунке 1.

P>3> Q>2>

Р>2>

2-ая нитка

P>3> Q>2>

Р>2>

2-ая нитка

q l

L>3> L>0> 1-ая нитка

Р>3> Q>0> P>0 >Q Р>1> > >> >> >

КС Синдор КС Ухта

Рисунок 1

Составим систему из четырех уравнений:

где: Давление на выходе из КС Ухта на первой нитке Р>1>=5,6 МПа; давление в месте присоединения лупинга к первой нитке Р>0>; давление в месте присоединения лупинга к второй нитке Р>2>; давление в конце перегона Р>3>=3,29 МПа; расход в первой нитке до присоединения перемычки Q=526,62 м3/с; расход в первой нитке после присоединения перемычки Q>0>=381,1 м3/с; расход во второй нитке после присоединения перемычки Q>2>=381,1 м3/с; расход в перемычке q=143,5 м3/с; длина газопровода до перемычки L>0>; расстояние от перемычки до узла подключения L>3>; длина перемычки l=100 м; диаметр нитки и перемычки D=1.195 м; коэффициент =94100К2кг2с/м4.

Решив систему уравнений методом подбора, найдем расстояние от перемычки до узла подключения:

L>3>=30 (м)

Расчет режима работы КС с перемычкой и при ее отключении

Рассчитаем режим работы компрессорного цеха 1 на станции Синдор при отсутствии перемычки между первой и второй нитками газопровода.

1.5.1.Определение коэффициента сжимаемости:

где:

Т>в>=273,4 К; Р>в>=3,29 МПа

1.5.2 Объемная производительность (при условиях всасывания):

где: Т>сm>, Р>сm> – температура и давление при стандартных условиях.

1.5.3 Приведенная объемная производительность:

где: n>н> ,n – номинальная и фактическая частота оборотов

1.5.4 Приведенная относительная частота оборотов:

1.5.5 Приведенная внутренняя мощность

Определяется по приведенной характеристике в зависимости от Q>пр> (приложение 8)

1.5.6 Плотность газа при условиях сжатия

1.5.7 Мощность на валу двигателя

где:

N>i> - внутренняя мощность

N>мех> - механические потери (100 кВт при газотурбинном приводе)

1.5.8 Удаленность от границы помпажа

П

оскольку

агрегат не находится в зоне помпажа

агрегат не находится в зоне помпажа

1.5.9 КПД агрегата:

КПД находится по приведенной характеристике в зависимости от Q>пр> (приложение 8)

=0,778

Рассчитаем режим работы компрессорного цеха 1 на станции Синдор при наличии перемычки между первой и второй нитками газопровода.

1.5.10 Определение коэффициента сжимаемости:

где:

Т>в>=273,4 (К); Р>в>=3,29 (МПа)

1.5.11 Объемная производительность (при условиях всасывания):

где: Т>сm>, Р>сm> – температура и давление при стандартных условиях.

1.5.12 Приведенная объемная производительность:

где: n>н> ,n – номинальная и фактическая частота оборотов

1.5.13 Приведенная относительная частота оборотов

1.5.14 Приведенная внутренняя мощность:

Определяется по приведенной характеристике в зависимости от Q>пр> (приложение 8)

1.5.15 Плотность газа при условиях сжатия

1.5.16. Мощность на валу двигателя:

где:

N>i> - внутренняя мощность

N>мех> - механические потери (100 кВт при газотурбинном приводе)

1.5.17 Удаленность от границы помпажа

Поскольку

агрегат не находится в зоне помпажа

агрегат не находится в зоне помпажа

1.5.18 КПД агрегата

=0,835

Рассчитаем режим работы компрессорного цеха 2 на станции Синдор при отсутствии перемычки между первой и второй нитками газопровода.

1.5.19 Опредиление коэффициента сжимаемости

где:

Т>в>=273,4 (К); Р>в>=3,29 (Мпа)

1.5.20 Объемная производительность (при условиях всасывания)

где: Т>сm>, Р>сm> – температура и давление при стандартных условиях.

1.5.21 Приведенная объемная производительность:

где: n>н> ,n – номинальная и фактическая частота оборотов

1.5.22 Приведенная относительная частота оборотов:

1.5.23 Приведенная внутренняя мощность

Определяется по приведенной характеристике в зависимости от Q>пр> (приложение 8)

1.5 24 Плотность газа при условиях сжатия

1.5.25 Мощность на валу двигателя:

где: N>i> - внутренняя мощность

N>мех> - механические потери (100 кВт при газотурбинном приводе)

1.5.26 Удаленность от границы помпажа

Поскольку

агрегат не находится в зоне помпажа

агрегат не находится в зоне помпажа

1.5.27 КПД агрегата

=0,839

Рассчитаем режим работы компрессорного цеха 2 на станции Синдор при наличии перемычки между первой и второй нитками газопровода

1.5.28 Опредиление коэффициента сжимаемости:

где: Т>в>=273,4 (К); Р>в>=3,29 (МПа)

1.5.29 Объемная производительность (при условиях всасывания)

где: Т>сm>, Р>сm> – температура и давление при стандартных условиях.

1.5.30 Приведенная объемная производительность

где: n>н> ,n – номинальная и фактическая частота оборотов

1.5.31 Приведенная относительная частота оборотов

1.5.32 Приведенная внутренняя мощность

Определяется по приведенной характеристике в зависимости от Q>пр> (приложение 8)

1.5. 33 Плотность газа при условиях сжатия

1.5.34 Мощность на валу двигателя

где: N>i> - внутренняя мощность

N>мех> - механические потери (100 кВт при газотурбинном приводе)

1.5.35 Удаленность от границы помпажа:

Поскольку

агрегат не находится в зоне помпажа

агрегат не находится в зоне помпажа

1.5.36 КПД агрегата

=0,853

Вывод: Соединение газопроводов перемычками перед узлом подключения дает возможность разгрузить перегруженные агрегаты 1-го компрессорного цеха и загрузить недогруженные агрегаты 2-го цеха, что приводит к работе агрегатов обоих цехов в области высоких КПД.

Решив задачу перераспределения газа между КЦ, необходимо решить задачу перераспределения газа между газопроводами.

1.1.6 Перераспределение газа между газопроводами

Задача перераспределение газа между газопроводами решается использованием перемычки после узла подключения.

При использовании перемычки после узла подключения 1-ая и 2-ая нитки газопровода становятся параллельными, так как они имеют общие начальную и конечную точки, одинаковые протяженности, начальные и конечные давления.

Схема соединения ниток перемычкой, установленной после узла подключения представлена на рисунке 2.

КС Синдор

Р>к> q>2> Р>н>

2-ая нитка

2-ая нитка

3-ая нитка

3-ая нитка

Р>к> q>1> Р>н>

Найдем расход установившийся в обеих нитках после открытия перемычки с помощью коэффициента расхода:

где:

Эквивалентный диаметр D>0>=1 м

Коэффициент расхода:

тогда:

Таким образом, при использовании перемычки после узла подключения решается вопрос равномерной загрузки газопровода.

Вывод: Перераспределение газа между нитками и компрессорными цехами позволяет сделать работу газотранспортной системы более эффективной.

1.2 РАСЧЁТ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ СИСТЕМ

1.2.1 Расчёт оборудования для очистки газа от механических примесей

При проектировании КС в установке очистки газа используются циклонные пылеуловители ГП - 144.

Исходные данные:

Q = 248.6

q>n> = 20

P>в> = 5.2 МПа

Т>в> = 299.192 К

Перепад давления в сепараторе :

,

,

-

коэффициент сопротивления отнесённый

ко входному сечению, по технической

характеристике завода изготовителя

-

коэффициент сопротивления отнесённый

ко входному сечению, по технической

характеристике завода изготовителя

,

,

-

скорость газа во входном патрубке

пылеуловителя

-

скорость газа во входном патрубке

пылеуловителя

g – ускорение свободного падения, g =

9.81 м/с2,

g – ускорение свободного падения, g =

9.81 м/с2,

2.1.2.Для заданного количества газа расчётное число пылеуловителей:

где q>n> – производительность одного пылеуловителя, по технической характеристике завода изготовителя q>n> = 20 млн.м3/сут ,

резервных

резервных

Механический расчёт пылеуловителя.

Расчёт производится по ГОСТ 14249-80 «Сосуды и аппараты. Нормы и методы расчёта на прочность».

2.1.3Расчёт толщины стенки корпуса

- расчётная толщина стенки корпуса;

- расчётная толщина стенки корпуса;

Р>раб> – рабочее давление, Р>раб>=7.5 МПа ;

D>вн> – внутренний диаметр пылеуловителя, D>вн>=2000 мм;

- коэффициент прочности сварных

соединений,

- коэффициент прочности сварных

соединений,

=1;

=1;

- допускаемые напряжения для стали 16ГС,

- допускаемые напряжения для стали 16ГС,

=160

МПа.

=160

МПа.

-

рекомендуемая толщина стенки для данных

условий,

-

рекомендуемая толщина стенки для данных

условий,

=

52 мм.

=

52 мм.

с – прибавка для компенсации коррозии, с = 3 мм.

При условии

Принимается

.

.

2.1.4 Расчёт толщины стенки днища

при условии

,

,

где

-

рекомендуемая толщина днища для данных

условий,

-

рекомендуемая толщина днища для данных

условий,

=

60 мм.

=

60 мм.

с>1> – поправка для компенсации коррозии , с>1> = 3 мм;

с>2> – прибавка для компенсации минусового допуска, с>2> = 1.3 мм.

с>3> – прибавка технологическая, с>3>=8 мм.

где Н – внутренняя высота эллиптической части днища аппарата, Н = 500 мм

Принимается

По данным расчёта принимается к установке 13 пылеуловителей типа ГП - 144.

1.2.2 Расчет аппарата воздушного охлаждения

Для расчётов принимаю АВО типа 2 АВГ-75.

Характеристика АВО:

Поверхность теплопередачи по оребрённым трубкам - Н>АВО>=9930 м2

Количество теплообменных секций в одном АВО - n>секц>=3 шт

Количество оребрённых трубок в одном АВО - n>тр>=180 шт

Количество рядов оребрённых трубок в секции - n>0>=6

Длина оребрённой трубки - l>0>=12 м

Коэффициент оребрения -

Наружный диаметр трубок - d>н>=57.4 мм

Высота ребра - h=16 мм

Количество рядов по газу - n>р>=1

Количество вентиляторов в одном АВО - n>в>=2 шт

Диаметр вентилятора - D>вен>=5 м

Частота вращения вентилятора - n>вр.в.>=250 об/мин

Установленная мощность электропривода - N>АВО>=37 кВт

Масса одного АВО - m>АВО>=48360 кг

Расход воздуха нагнетаемого одним вентилятором - Q>2>=113.89 м3/с

Свободная площадь между трубками - F>уд>=11.5 м2

Внутренний диаметр трубок - d>вн>=25 мм

Расчёт АВО

Температура газа на входе в АВО (после сжатия в компрессоре):

t>1> – температура газа на входе в АВО в градусах Цельсия.

Температура газа на выходе из АВО ( t>2> ):

Температура воздуха на выходе из АВО (

):

):

Температура воздуха на входе в АВО (

):

):

Количество тепла, отведённого в аппарате воздушного охлаждения

( Q>отв>):

где

-

плотность газа при стандартных условиях:

-

плотность газа при стандартных условиях:

Q>1> – секундный расход газа:

с>р> – изобарная теплоёмкость газа:

с>р>=2.146

2.2.1 Количество АВО.

М>2> – массовый расход воздуха:

- плотность воздуха при стандартных

условиях

- плотность воздуха при стандартных

условиях

с>р.2> – изобарная теплоёмкость воздуха:

с>р.2>=1,005

Округляем количество АВО в большую сторону.

2.2.2 Средняя логарифмическая разность температуры в процессе теплопередачи.

и

и

-

начальная и конечная разность температур:

-

начальная и конечная разность температур:

-

поправка на противоточность в зависимости

от коэффициентов Р>п>, R

-

поправка на противоточность в зависимости

от коэффициентов Р>п>, R

2.2.3 Коэффициент теплоотдачи от газа к внутренней поверхности трубок

Скорость газа (V>1>)

Массовый расход (М>1>):

Суммарная площадь поверхности трубок ( F )

2.2.4 Коэффициент теплоотдачи от наружной

поверхности оребрённых трубок в

окружающую среду (

)

)

2.2.5 Коэффициент теплопередачи от газа в окружающее пространство

Н>2> – рассчитываемая поверхность теплопередачи,

Н>1> – внутренняя поверхность трубок,

- коэффициент теплопроводности стальных

трубок:

- коэффициент теплопроводности стальных

трубок:

2.2.6 Поверхность охлаждения

2.2.7 Гидравлические потери газа в АВО.

- гидравлическое сопротивление в трубках:

- гидравлическое сопротивление в трубках:

режим течения квадратичный, т.к.

II. МЕХАНИЧЕСКАЯ ЧАСТЬ

2.1 Расчет трубопровода на прочность

Кольцевые напряжения, возникающие только от внутреннего давления

где: n – коэффициент перегрузки от давления ( n=1,15)

Продольные напряжения (возникают от Р и Т)

где: - коэффициент Пуассона ( =0,3)

где:

Е - модуль упругости

(

)

)

- коэффициент температурного расширения

( )

)

Знак <<->> означает наличие продольных осевых растягивающих напряжений.

Проверка прочности:

Расчетное сопротивление материала труб растяжению или сжатию:

где:

нормативное сопротивление трубной

стали принимается равным временному

сопротивлению

нормативное сопротивление трубной

стали принимается равным временному

сопротивлению

> >

>

m - коэффициент условий работы ( зависит от категории трубопровода)

m=0.75 (1 и 2 категория)

К>1> - коэффициент безопасности по материалу ( зависит от характеристики трубы и марки стали )

К>1>=1,47 (для 17Г2СФ)

К>н> – коэффициент надежности (зависит от диаметра трубопровода, рабочего давления, вида перекачиваемого продукта )

К>н>=1,1

При растягивающих продольных напряжениях:

Если

,

то

,

то

где: >1> – коэффициент, учитывающий двуосное напряженное состояние металла трубы

Условие прочности

где: >2> – коэффициент, учитывающий двуосное напряженное состояние металла трубы.

При растягивающих продольных напряжениях:

Если

,

то

,

то

58,2259,74

58,2259,74

Из этого следует, что условия прочности выполняются.

2.2 Расчет деформации трубопровода при переходе через реку

Магистральные газопроводы относятся к сложным техническим объектам, к которым предъявляются повышенные требования по надежности и безопасности. В общем случае магистральный газопровод представляет собой протяженную разветвленную техническую систему с большим разнообразием конструктивно выполненных участков, грунтово-геологических условий и способов прокладки (подземный, наземный, подводный и воздушные переходы). Поэтому для оценки надежности магистрального газопровода целесообразно составление структурной схемы газопровода путем разделения его на участки, в пределах которых конструкция трубопроводной системы и условия ее работы на прочность сопоставимы. Так, в отдельные участки должны быть выделены элементы трубопровода, представляющие повышенную опасность с точки зрения их работы на прочность. Одним из таких участков, отличающихся от остальных конструктивно и условиями нагружения являются подводные переходы.

Согласно 13, подводный переход магистрального газопровода представляет собой участок линейной части МГ, пересекающей водную преграду и уложенный, как правило, с заглублением в дно водоема ( реки, озера, канала, водохранилища и т.

Подводные переходы сооружают при пересечении трубопроводом рек, водохранилищ, озер, морских акваторий. В настоящее время в стране эксплуатируется более 5 тысяч подводных переходов общей протяженностью более 3 тысяч километров.

Наиболее распространенной схемой прокладки трубопровода через водную преграду является укладка труб по заглубленной схеме, предназначенной для надежной защиты их от внешних силовых воздействий. Основным условием данной схемы является заглубление трубопровода иже прогнозируемого предельного профиля размыва русла водоема на расчетный период эксплуатации.

Согласно 13, прогнозируемый предельный профиль размыва русла – линия, проведенная по наинизшим отметкам дна и берегов водоема, полученным в результате прогнозируемых переформирований русла за период эксплуатации подводного перехода.

Особо следует отметить, что надежность эксплуатации перехода и объема подводных земляных работ, а следовательно, и стоимости строительства существенно зависит от прогноза русловых деформаций. При небольшом заглублении трубопровода затраты на земляные работы будут относительно невелики, но трубопровод может быть с высокой вероятностью размыт. При чрезмерном же заглублении трубопровода в дно водной преграды вероятность его размыва будет пренебрежимо мала, но затраты на земляные работы будут огромны. В этих условиях большое значение имеет достоверность долгосрочного прогноза русловых деформаций, предопределяющего выбор проектного решения по заглублению трубопровода.

Для повышения эксплуатационной надежности в настоящее время используются конструкции переходов типа «труба в трубе с наружной трубой, используемой в качестве защитного кожуха. Существенным недостатком такой конструкции является то, что кожух не несет нагрузки от внутреннего давления и тем самым не улучшает условия силовой работы внутренней несущей трубы. Кроме того, в данном случае требуется балластировка всего трубопровода чугунными грузами.

Нарушение структуры грунтов при разработке траншеи на берегах и в русле приводит к заметному изменению их свойств по сравнению с грунтами целиком. В частности, возрастает пористость грунта, снижаются сцепление грунта и сопротивление его сдвигу. Эти изменения являются одной из причин размыва трубопроводов, особенно на береговых участках.

Анализ аварий на трубопроводах показывает, что более всего аварийные ситуации возникают в результате недостаточной величины заглубления трубопровода в грунт с последующим его вымыванием. Под величиной заглубления подводного трубопровода подразумевается толщина слоя грунта от верха балластных грузов или балластного покрытия трубопровода до поверхности дна водоема, устанавливаемая в соответствии с действующими нормами с учетом возможных деформаций русла и перспективных дноуглубительных работ 13. Постепенное оголение участков трубопровода и возникающие в них дополнительные напряжения, а также колебания от воздействия руслового потока являются основной причиной разрушения подводного перехода и, как следствие, отказ. Согласно, отказ – нарушение работоспособного состояния подводного перехода ( повреждение трубы, уменьшение толщины стенки из-за развития коррозии, резкое изменение пространственного положения трубопровода из-за деформации дна и др.), при котором его дальнейшая эксплуатация приостанавливается. Значительная часть отечественных переходов имеет недозаглубленные участки. Внушительный процент эксплуатируемых в настоящее время подводных трубопроводов имеет участки, где трубопровод не имеет над верхней образующей слоя грунта или даже значительной величины провиса, т.е. расстояния от поверхности дна водоема до нижней образующей трубопровода.

Переходы магистральных трубопроводов через реки относятся к категории пассивных гидротехнических сооружений, не предназначенных и не способных влиять на ход развития руслового процесса. Подводные трубопроводы сами подвержены влиянию русловых деформаций и требуют учета характера, темпов, интенсивности и возможного диапазона плановых и глубинных деформаций за период их эксплуатации.

Следствием изложенного является тот факт, что подводные переходы трубопроводов эксплуатируются в значительно более жестких, чем сухопутная часть магистралей, условиях, испытывая действие течений, паводкового льда, внешние механические воздействия, влияние химически агрессивной среды и пр. Снижает надежность и их недоступность для контроля и диагностики традиционными методами при строительстве и эксплуатации.

Низкий уровень надежности подводных переходов через водные преграды приводит к многочисленным повреждениям и авариям. Повреждения подводного перехода - нарушение исправного состояния перехода при сохранении его работоспособности [13]. Сроки ликвидации аварий на подводных переходах во много раз превышают аналогичные сроки на линейной части газопровода, а их ремонт сопоставим по сложности и стоимости со строительством нового перехода. Урон экологии наносимый аварией также может быть весьма значителен.

Аварии на подводных трубопроводах вследствие механических ударов (якорями, волокушами, льдом и т.п.), резонансных явлений на размытых участках переходов, нарушения гидроизоляционного покрытия и коррозии приводят к утечкам транспортируемого продукта и загрязнению водоема. Загрязнение при нарушении герметичности подводного трубопровода характеризуется значительно большим объемом и высокой концентрацией ингредиента, попадаемого в водоем за относительно короткий промежуток времени (аммиакопроводы, конденсатопроводы).

Как следствие, масштабы экономического и экологического ущерба, причиняемого авариями на подводных переходах и сухопутной части, имеющей значительно большую протяженность, вполне сопоставимы.

Таким образом, переходы газопроводов через водные преграды в прочностном аспекте отличаются от других участков линейной части следующими свойствами:

• переходы имеют в общем случае более сложную систему нагружения;

• численные характеристики процесса нагружения перехода имеют широкий диапазон и часто случайный характер изменения своих значений;

• траектория газопровода на переходе, а следовательно, и общий уровень НДС материала стенки трубы могут в процессе эксплуатации изменяться;

• исследование состояния участка перехода более сложно.

Данные свойства перехода газопровода через водные преграды требуют его отдельного самостоятельного расчета на прочность и устойчивость с обязательным учетом перечисленных свойств. При этом необходимо иметь в виду, что каждый трубопровод, а точнее каждый участок перехода трубопровода, имеет индивидуальную систему нагружения (в зависимости от системы нагружения, типов применяемых труб, сварочных материалов различные трубопроводы будут иметь различное время до разрушения).

В проекте новой инструкции по освидетельствованию трубопроводов причины разрушения линейной части классифицированы следующим образом:

• повреждение трубопровода при эксплуатации;

• строительный брак;

• некорректность существующих норм по проектированию в части учета реальных условий нагружения магистральных трубопроводов.

Оценка прочности и устойчивости трубопроводов производится в соответствии со СНиП 2.05.06-85. Одним из элементов трубопровода, классифицированным СНиП как специальный и, следовательно, требующий отдельного самостоятельного расчета, является переход через водные преграды [З].

Правила проектирования, сооружения и эксплуатации переходов через водные преграды в целом сформулированы СНиП 2.05.06-85 и де6тализированы СНиП III –42-80.

СНиП 205.06-85 требует проводить прочностной расчет на основе всех нормативных нагрузок и воздействий с учетом поперечных и продольных перемещений трубопроводов в соответствии с правилами строительной механики 3. Так сооружению подводного перехода трубопровода предшествует отдельное проектирование с учетом всех гидрологических, инженерно-геологических и топографических особенностей данного участка. При этом полный набор действующих на переход возможных силовых факторов не указывается в силу их случайного характера.

СНиП четко указывает правила расчета напряжений вызванных давлением продукта температурным перепадом и поперечным изгибом. Однако, учет влияния остальных сил, продольных и поперечных перемещений не расшифрован.

Одной из причин расхождения проектных и реальных условий эксплуатации участка перехода трубопровода является отклонение пространственной геометрии трубопровода на переходе от прямой линии.

При этом отклонения трубопровода от прямой линии могут быть как проектными, так и непроектными. СНиП II-42-82 регламентирует геометрию прокладки трубопровода на переходе.

Причинами отклонений могут быть:

1) технология прокладки; существуют различные приемы и схемы укладки трубопроводов, которые по ряду характерных признаков могут быть отнесены к следующим способам:

протаскивание трубопровода по дну;

укладка погружением с поверхности водоема заливом в трубопровод (понтоны) воды, отстропкой или пригрузкой различными методами;

опускание трубопровода с опор, оборудованных подъемными устройствами, установленными на льду или с использованием плавучих кранов;

укладка трубопроводов с трубоукладочных барж различных типов;

наклонное бурение

направленное бурение 5.

Каждый из перечисленных способов рационально использовать только в определенных условиях в зависимости от конструкции и параметров перехода, гидрогеологических топографических и климатических условиях, а также наличия специальной техники для монтажа и укладки трубопровода.

2) температурный перепад по длине трубопровода;

3) движение грунта; следует заметить анализ данных эксплуатации подводных трубопроводов показывает, что одной из основных причин, вызывающей их неисправное состояние, является переформирование русел и берегов рек, в результате чего размытые участки трубопроводов подвергается силовому воздействию потока воды. Под неисправным состоянием подводного перехода понимается состояние, при котором он не соответствует хотя бы одному из требований нормативно-технической и проектной документации [13].

Для прогнозирования русловых деформаций используют количественные показатели руслового процесса: скорость. Количественные показатели устанавливают на основании специальных исследований и сопоставления русловых съемок разных лет. Такие русловые съемки могут быть выполнены в различные моменты времени, в том числе в периоды спокойного развития русла реки. Однако существуют периоды, характеризующиеся интенсивным переформированием и значительными береговыми и русловыми деформациями, обусловленными гораздо большей скоростью течения воды.

Такие переформирования наблюдаются, например, во время ежегодного весеннего паводка, когда не только возрастают скорости деформаций, но и увеличиваются конечные размеры этих деформаций, в том числе глубины размывов дна реки.

Следует иметь в виду, что кроме относительно засушливых лет, характеризующихся незначительным выпадением атмосферных осадков, меньшим стоком рек и соответственно незначительными деформациями русел рек, в иные годы, вследствие выпадения обильных осадков могут происходить наводнения со всеми вытекающими отсюда последствиями, в том числе особо большими размывами берегов и дна рек [15].

Поэтому прогноз переформирований русла реки, основанный на обработке данных подводной съемки, выполненной в период спокойного развития русла реки, обладает очевидно меньшей достоверностью. Детальный анализ причин, приводящих к переформированию русла реки, довольно сложен и обычно не бывает исчерпывающим.

Рассмотрим влияние точности измерения прогиба трубопровода в траншее (приближенного описания упругой линии трубопровода) на его НДС.

При изменении положения трубопровода в траншее помимо напряжений, связанных с давлением и температурой потока возникают изгибные напряжения, величина которых определяется прогибом трубы. При этом возможна инструментальная погрешность определения истинного положения трубы. Аналогичная погрешность возникает при использовании упрощенных моделей, описывающих напряжение трубы, вызванное ее изгибом.

Перемещение трубопровода в упругой зоне деформации в соответствии с описывается упрощенным вариантом уравнения движения. При этом считается, что :

- процесс деформации трубы не зависит от времени или эта зависимость носит дискретный характер;

-давление, скорость и масса потока в единице длины трубы не зависят от пространственных координат:

- не учитываются нагрузки, зависящие от перемещения трубы и ее производных.

При указанных упрощениях и постоянном температурном перепаде уравнение движения трубопровода имеет вид:

C у = f (s) (1)

Где у –вектор перемещения трубопровода, s – координата, направленная вдоль оси трубопровода, С – в общем случае матрица жесткости трубопровода, f (s) – в общем случае вектор внешней нагрузки.

Внешняя нагрузка делится на

- распределенную по внутренней поверхности трубы осесимметричную нагрузку, вызванную давлением транспортируемого потока;

- распределенную по внешней поверхности трубы нагрузку, приводящую к изгибу с числом волн, равном единице, по полярному углу в цилиндрической системы координат.

Распределенную по внутренней поверхности нагрузка определяется характеристиками технологического процесса и поэтому контролируема. Распределенная по внешней поверхности нагрузка связана, в частности, с условиями эксплуатации, которые изменяются случайным образом. Именно эта нагрузка приводит к изгибу трубы, поэтому изменение условий эксплуатации может привести к изменению НДС трубы.

В таблице 2.1 представлены фактические отметки 2000 и 2001 года, а также разница высотных отметок

Таблица 2.1

|

N сечения |

Фактические отметки 2000 |

Фактические отметки 2001 |

Y>1>- Y>2, (М)> |

||||

|

X>1, (М)> |

Y>1, (М)> |

Z>1, (М)> |

X>2, (М)> |

Y>2, (М)> |

Z>2,(М)> |

||

|

1 |

0 |

98.7 |

0 |

0 |

98.7 |

0 |

0 |

|

2 |

6 |

98.3 |

0 |

6 |

98.256 |

0 |

0.0443 |

|

3 |

14 |

97.9 |

0 |

14 |

97.794 |

0 |

0.106 |

|

4 |

20 |

97.8 |

0 |

20 |

97.652 |

0 |

0.1483 |

|

5 |

23 |

97.8 |

0 |

23 |

97.638 |

0 |

0.1622 |

|

6 |

28 |

97.9 |

0 |

28 |

97.74 |

0 |

0.16 |

|

7 |

31 |

98 |

0 |

31 |

97.861 |

0 |

0.1393 |

|

8 |

34 |

98.2 |

0 |

34 |

98.092 |

0 |

0.1082 |

|

9 |

38 |

98.3 |

0 |

38 |

98.248 |

0 |

0.052 |

|

10 |

41 |

98.7 |

0 |

41 |

98.686 |

0 |

0.0138 |

|

11 |

42 |

98.9 |

0 |

42 |

98.9 |

0 |

0 |

По данным таблицы строим график положения трубы в 2000 и в2001годах

Y,м

N сечения

В результате перемещения возникают напряжения, максимальное из которых равно 279,4 МПа.

Рассмотрим причины которые могли привести к данному перемещению.

Для проверки возможности расчета напряжений изгиба, вызванных положением трубы, были использованы отдельные результаты проведенных измерений. Расчет положения упругой линии данного трубопровода проведен при следующих допущениях:

- граничные условия в сечении 1 и 11 соответствуют идеальному шарниру;

между сечениями 1 и 11 отсутствует какое-либо воздействие на внешнюю поверхность трубы.

Предположим что это температурные деформации.

В таблице 2.2 представлены: реальное перемещение газопровода по вертикали, вертикальные перемещения от перепада температуры на +200С

Таблица 2.2

|

N сечения |

Реальное перемещение |

Перемещение от перепада температуры |

|

1 |

0 |

0 |

|

2 |

-0.0443 |

-0.0222 |

|

3 |

-0.106 |

-0.0451 |

|

4 |

-0.1483 |

-0.0524 |

|

5 |

-0.1622 |

-0.0524 |

|

6 |

-0.16 |

-0.0469 |

|

7 |

-0.193 |

-0.0403 |

|

8 |

-0.1082н-0.0312 |

|

|

9 |

-0.052 |

-0.0166 |

|

10 |

-0.0138 |

-0.0043 |

|

11 |

0 |

0 |

П о данным

таблицы делаем вывод: данное перемещение

не может быть результатом перепада

температур.

о данным

таблицы делаем вывод: данное перемещение

не может быть результатом перепада

температур.

Данный результат является следствием перемещения узлов 1 и 11 на встречу друг другу на расстояние 17,4 мм каждый.

В результате такого перемещения узлы получают перемещения которые представлены в таблице 2.3

Таблица2.3

|

N сечения |

Реальное перемещение |

Перемещение от сдвига крайних узлов |

|

1 |

0 |

0 |

|

2 |

-0.0443 |

-0.0764 |

|

3 |

-0.106 |

-0.1550 |

|

4 |

-0.1483 |

-0.1800 |

|

5 |

-0.1622 |

-0.1800 |

|

6 |

-0.16 |

-0.16 |

|

7 |

-0.1393 |

-0.1380 |

|

8 |

-0.1082 |

-0.1070 |

|

9 |

-0.052 |

-0.0569 |

|

10 |

-0.0138 |

-0.0146 |

|

11 |

0 |

0 |

В результате перемещения крайних узлов в трубопроводе возникают осевые напряжения, которые колеблются по длине рассматриваемого участка в диапазоне от 42,38 до 43,17 МПа, а также напряжение изгиба, максимальное значение которого равно 142,86 МПа. Таким образом суммарные осевые напряжения равны 186,03 МПа.

Произведем расчет на прочность.

Рассчитаем на прочность переход при реальном перемещении.

Продольные перемещения:

где

;

;

Кольцевые перемещения

где:

;

;

Проверка прочности

где

Из этого следует, что условия прочности не выполняются.

Соотношение продольных и кольцевых напряжений:

Рассчитаем на прочность переход при идеальном перемещении.

Продольные перемещения:

где

;

;

- сумарные осевые напряжения

- сумарные осевые напряжения

( )

)

Кольцевые перемещения

где

;

;

;

;

Проверка прочности

где

Из этого следует, что условия прочности выполняются.

Соотношение продольных и кольцевых напряжений:

По соотношению продольных и кольцевых напряжений видно, что схема НДС отличается от принятой в СниП

Принципиальное отличие значений напряжений изгиба, рассчитанных для реального и идеализированного положений упругой линии, связано с сопротивлением грунта, которое обусловило различное положение трубопровода, и погрешности в измерениях. Здесь необходимо отметить, что максимальное различие в измеренном реальном положении трубопровода и рассчитанном по упрощенной схеме составила около 4,9 см. Таким образом, при оценке изменения НДС участка трубопровода, связанного с изменением его положения в траншее, погрешности измерений могут исказить реальное НДС трубы, что не позволит оценить действительную работоспособность участка и прогнозировать его изменение во времени.

Выводы

Напряжения найденные для реальных деформаций и напряжения найденные для идеальной деформации различаются на 93,37 МПа, при этом суммарное напряжение, возникающие в трубопроводе при реальных деформациях, требует мер по его снижению (реконструкции участка).

Напряжения найденные для идеально упругой линии требуют контроля, но не требуют немедленной реконструкции.

Данная ситуация не регламентирована однозначно СНИП и требует от обслуживающего персонала принятия ответственных решений.

Для принятия решений необходима оценка причин деформации (в том числе по поводу повтора аналогичных ситуаций).

Анализ причин возможной деформации говорит о том, что уровень НДС идеальный. Поэтому данный участок требует контроля своего положения но не требует немедленной реконструкции.

3. контрольно-измерительные приборы и автоматика

Электрохимическая защита от коррозии внутриплощадочных коммуникаций КС и шлейфов

Защитный потенциал подземных коммуникаций КС создается с использованием одной установки катодной защиты (УКЗ). Установка катодной защиты оборудуется преобразователями с дистанционным управлением и автоматическим регулированием "Парсек ИПЕ-1,2", устанавливаемыми в здании КТП АВО газа. Автоматический ввод резерва обеспечивается блоком БАВР фирмы "Парсек".

Для обеспечения штатного режима телеуправления и телеконтроля установкой катодной защиты применяется блок управления БУ-2 и измерительные преобразователи БИ фирмы "Парсек", размещаемые в месте установки УКЗ и в точке дренажа.

Величина защитного тока обеспечивается регулировкой тока анодной цепи заземлителя через блок типа БДРМ-25-4-40-У1.

На газопроводе, от преобразователя до точки дренажа прокладывается кабель марки ВВГ2х25 мм2. Измерительные линии выполняются кабелем марки ВВГ2х6 мм.

Для равномерного распределения защитного потенциала на площадке и контроля за ним предусмотрены кабельные перемычки через блоки БДРМ-25-2-11-У1 с контрольно-измерительными пунктами, оборудованными электродами сравнения длительного действия типа ЭНЕС с датчиками электрохимического потенциала.

Трубопроводы дизельного топлива, а также отдельные стальные фрагменты водоводов и канализации защищаются протекторами ПМ-20У.

Для организации независимой системы ЭХЗ КС на входных и выходных шлейфах предусматривается установка изолирующих вставок, зашунтированных регулируемыми кабельными перемычками.

Катодная поляризация шлейфов осуществляется от установки катодной защиты расположенной на ПК37+75 км магистрального газопровода Ямал-Европа при помощи кабельных перемычек с блоками совместной защиты типа БДРМ расположенных на контрольно-измерительных колонках.

Электрические измерения и контроль

При защите металлических сооружений от подземной коррозии электрические измерения и контроль играют большое значение. Электроизмерительные работы на подземных трубопроводах выполняют с целью определения эффективности действия электрохимической защиты и опасности возникновения коррозии. Объем и состав измерений на КС «Торжокская» устанавливает Торжокское ЛПУ МГ, исходя из требований ГОСТ Р 51164, ПТЭ МГ, ГОСТ 9602 и руководства по эксплуатации систем противокоррозионной защиты трубопроводов. Для измерения напряжения и тока при электроизмерительных работах используют цифровые и стрелочные показывающие приборы, а также регистрирующие приборы. При работах, связанных с измерением потенциала сооружения, применяются вольтметры с входным сопротивлением не менее 10 Мом. Рекомендуемые приборы для измерения потенциалов, напряжения и силы тока: ПКО, ПКИ, мультиметры 43313, Ц 43101, Ц 4354, ампервольтметр ЭВ – 2234, цифровые регистраторы РАД – 256, самопишущие микроампер-милливольтметрфы Н 399 и ЭН 3001. Удельное электросопротивление грунта и сопротивление растеканию тока заземлителей определяют с помощью измерительных приборов: Ф – 4103-М1, М 416, ИС 3-1.

3.2.1 Контрольно – измерительные пункты.

Для осуществления контроля защищенности трубопровода от коррозии предусматриваются контрольно-измерительные пункты (КИП).

КИП сооружают:

в местах пересечения с дорогами;

у крановых площадок;

в местах подключения дренажного кабеля к сооружению;

в местах установки изолирующих фланцевых соединений;

в местах установки протекторов;

в местах пересечения с преградами подземных трубопроводов.

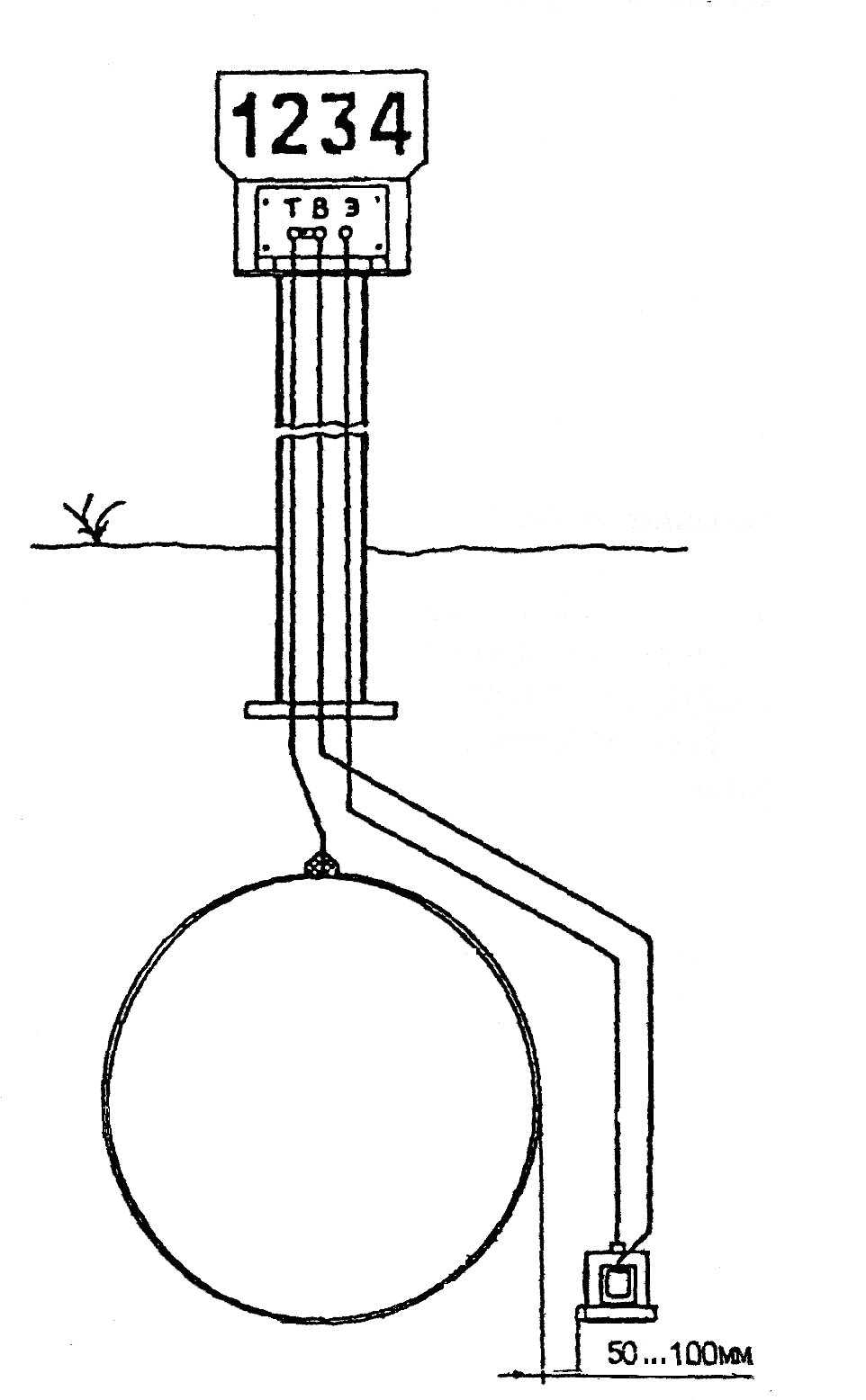

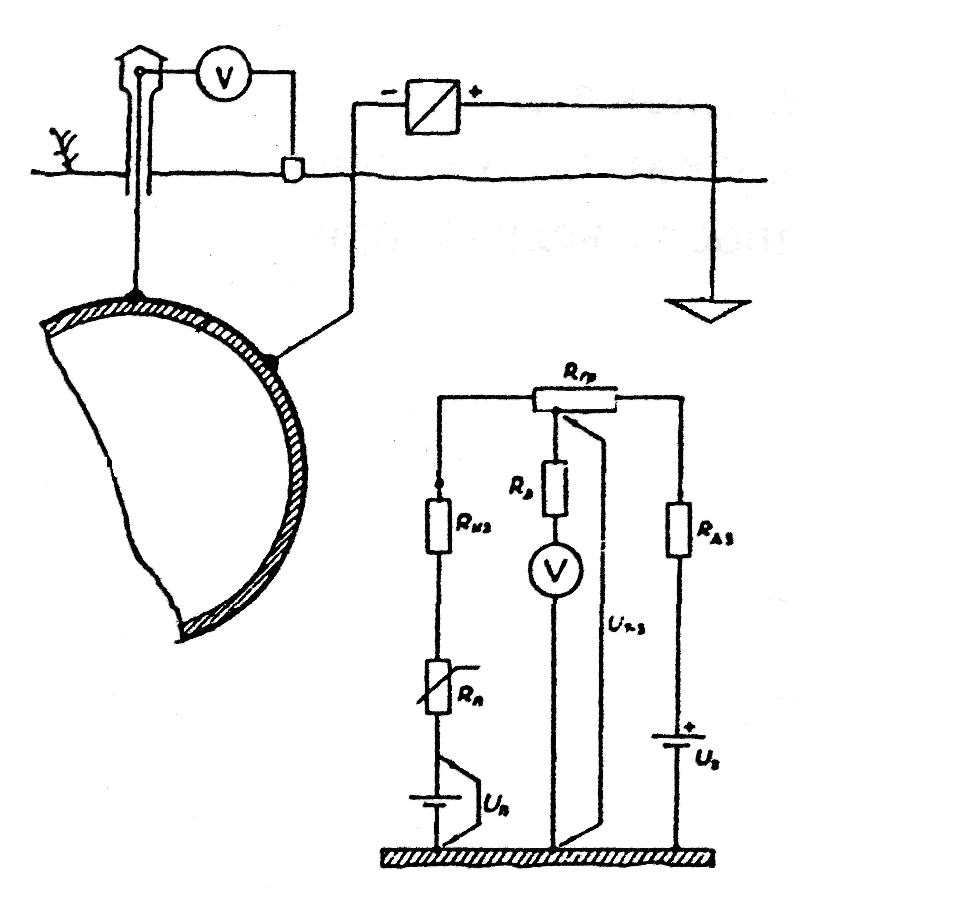

Рис. 3.1 Схема контрольно-измерительного пункта

Контрольно-измерительный пункт состоит из колонки (стальная труба или пластиковая стойка), на клеммную колодку которой выведен контрольный провод (вывод) от трубы. Для измерения поляризационного потенциала в КИП устанавливают долгодействующий электрод сравнения со вспомогательным электродом. Провода от электродов выводят на клеммную панель колонки. Контрольный провод КИП для УКЗ приваривают к трубе на расстоянии не менее трех диаметров от точки приварки дренажного кабеля. Контрольные провода от трубы, измерительных и вспомогательных электродов и других объектов рекомендуется маркировать следующим образом:

Т – труба;

П – патрон (защитный кожух);

С – постороннее сооружение (трубопровод);

М – магниевый протектор;

Э – ЭНЕС;

В – вспомогательный электрод;

И – вывод для измерения тока в трубе.

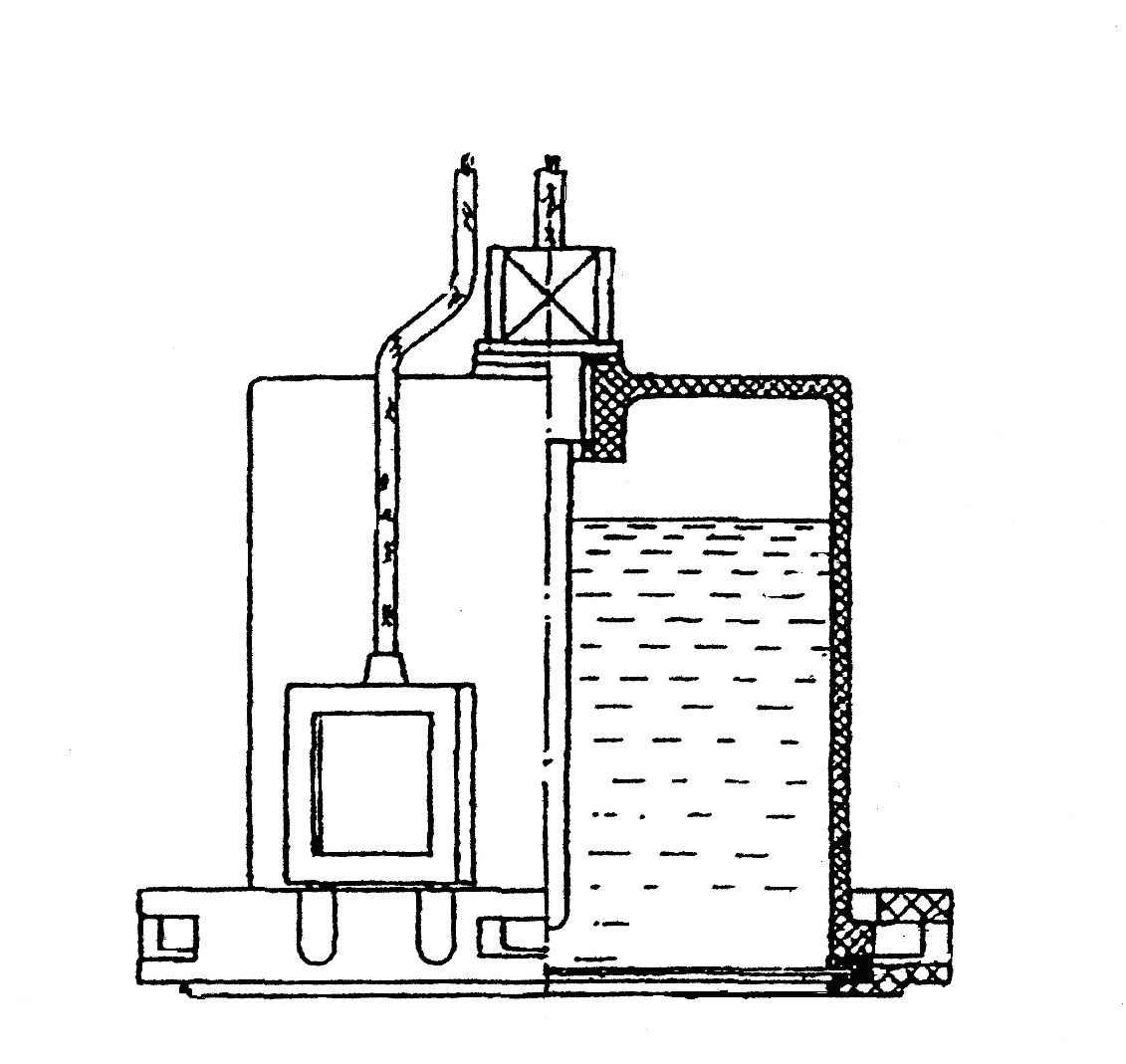

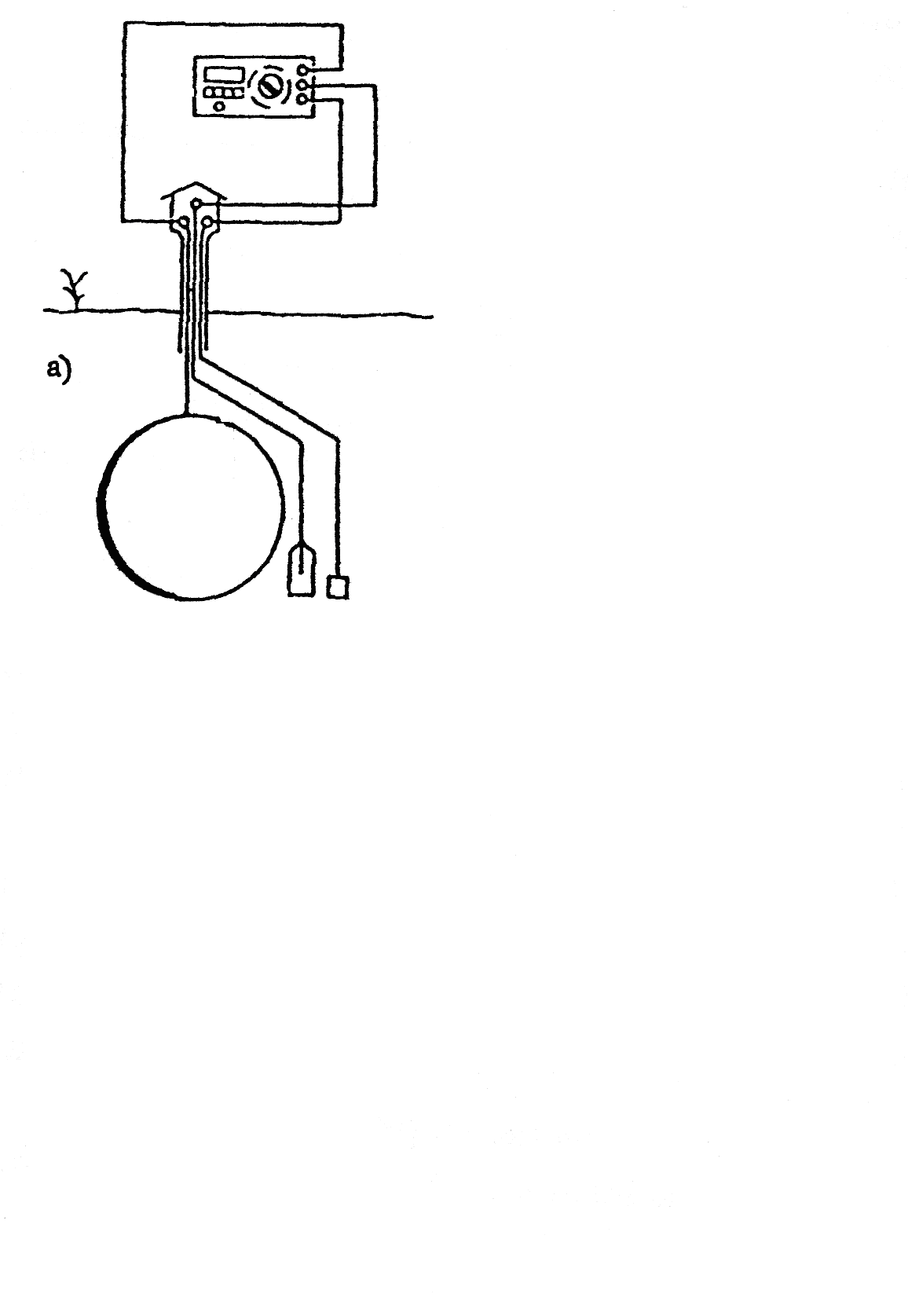

3.2.2 Стационарный неполяризующийся долгодействующий электрод сравнения типа ЭНЕС с датчиком потенциала

При проведении электроизмерительных работ используют неполяризующиеся медносульфатные электроды. Стационарный медносульфатный долгодействующий электрод с датчиком потенциала (вспомогательным электродом) используют как электрод сравнения при измерении разности потенциалов труба – земля и поляризационного потенциала, а также в качестве датчика в цепи блока управления автоматических преобразователей.

Рис. 3.2 Долгодействующий неполяризующийся электрод сравнения со вспомогательным электродом

Долгодействующий электрод типа ЭНЕС состоит из пластмассового корпуса, в верхнюю часть которого ввинчена пробка со стержнем из красной меди марки М1-Т-КР 7. Дно электрода закрыто ионообменной мембраной и пористой керамической диафрагмой. Полость электрода заполняют насыщенным раствором медного купороса. Датчик потенциала (вспомогательный электрод) представляет собой квадратную пластину размером 25×25 мм из легированной стали марки 1Х18Н9Т, вмонтированную в пластмассовое гнездо. Медный стержень и вспомогательный электрод снабжены проводами длиной не менее 2 м. Габаритные размеры электрода: высота – 110 мм, диаметр – 120 мм.

3.3 Измерение поляризационного потенциала

Поляризационный потенциал (электрохимический потенциал) определяет кинетику электродный реакций и характеризует защищенность сооружения от коррозии. Пространственно он локализован в области двойного слоя на границе металл – электролит.

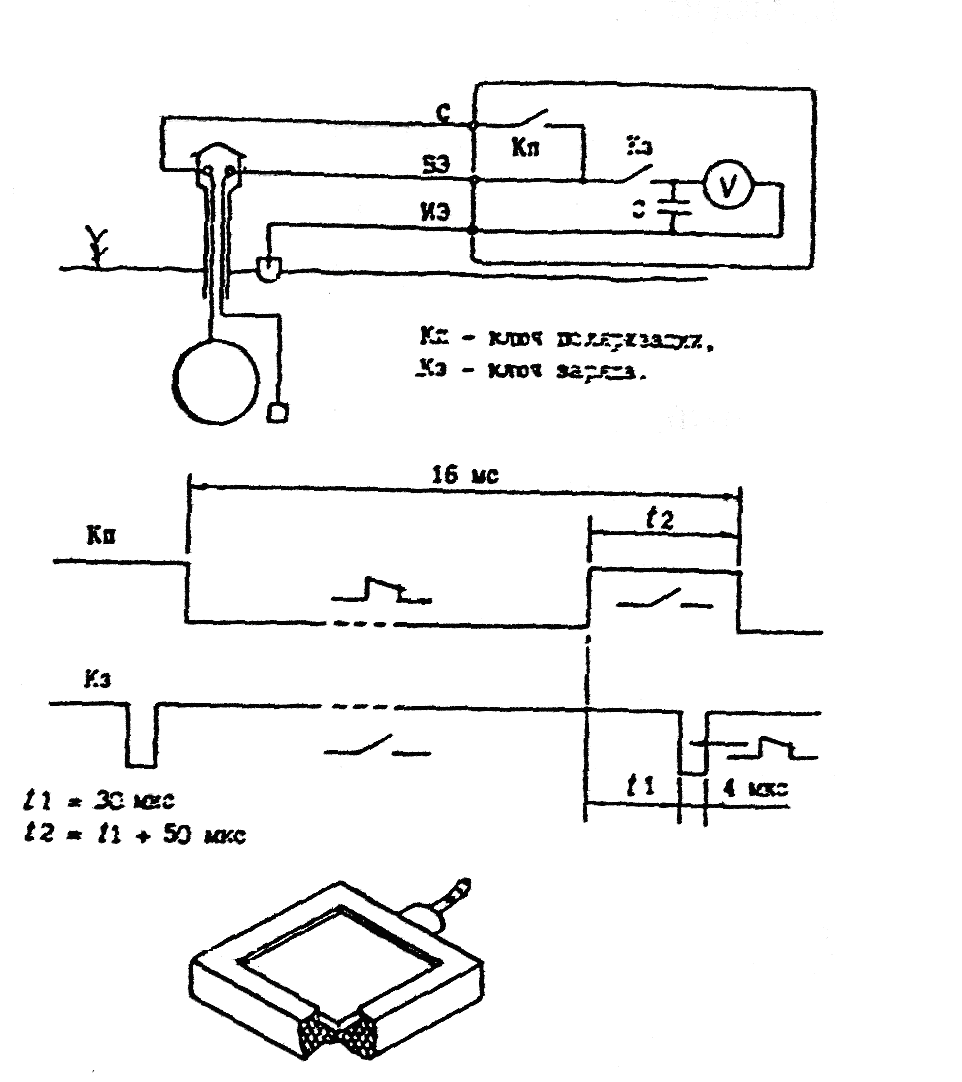

Рис. 3.3 Граница металл-грунт и эквивалентная электрическая схема катодной защиты

Метод отключения тока поляризации вспомогательного электрода заключается в измерении потенциала отключения вспомогательного образца-датчика (имитирующего дефект изоляции трубы) в момент его отключения от трубы.

Рис. 3.4 Измерение поляризационного потенциала методом отключения тока поляризации вспомогательного электрода. Вспомогательный электрод

Коммутирующее устройство состоит из накопительного конденсатора емкостью 4,7 мкФ и реле, обеспечивающего попеременную коммутацию цепей «датчик – трубопровод» и «датчик – электрод сравнения». Этот метод не требует отключения системы ЭХЗ. Для измерения применяют приборы: ПКО, ПКИ-02, мультиметр 43313.1, которые совмещают в себе вольтметр и коммутирующее устройство. Продолжительность коммутации цепи «датчик электрод сравнения» не менее 5 мс, продолжительность коммутации цепи «датчик - трубопровод» не менее 50 мс. Вспомогательный электрод представляет собой стальную пластину определенного размера. Одну из сторон пластины изолируют. Плоскость датчика при установке должна быть ориентирована перпендикулярно оси трубы. Важно, чтобы датчик был максимально приближен к трубе. При проведении измерений по этому методу в измеряемую величину всегда входит и падение напряжения (градиент поля токов катодной защиты) между электродом сравнения и датчиком. Поэтому необходимо, чтобы электрод сравнения был максимально приближен к датчику, но при этом не экранировал его.

Применение метода отключения вспомогательного образца ограничивается удельным сопротивлением грунта в месте измерения. В высокоомных грунтах из-за малой силы тока, протекающего через датчик, поляризация его протекает очень медленно, и получить достоверные данные практически невозможно. Еще одним ограничением применения этого метода является уровень переменной составляющей разности потенциала труба – земля, который особенно велик у точек дренажа УКЗ. Величину переменной составляющей можно оценить тем же мультиметром; если переменная составляющая превышает 8В, то измерения этим методом проводить нельзя, так как возможны значительные погрешности в результатах измерений.

На электромонтажном щитке КИП должны быть устройства для замыкания проводов от вспомогательного электрода и контрольного вывода. Вспомогательный электрод должен быть постоянно соединён с защищаемым трубопроводом и его отключают только на время измерений. Схемы измерения поляризационного потенциала в контрольно – измерительном пункте представлены на рисунке 15.

Рис. 3.5 Измерение поляризационного потенциала в специальных контрольно-измерительных пунктах, оборудованных долгодействующим электродом сравнения и вспомогательным электродом

IV. Безопасность и экологичность проектных решений

4.1 Выполнение санитарных и противопожарных норм проектирования. Правила техники безопасности

Технологическая часть проекта КС была разработана в соответствии с действующими нормами и правилами по взрывной, взрывопожарной и пожарной безопасности, а также правил пожарной безопасности ППВБ-84 с выполнением следующих мероприятий:

противопожарные разрывы между зданиями и сооружениями на территории компрессорных станций, выдержаны в соответствии с правилами норм и СНиП;

на территории площадок КС проектом предусмотрен кольцевой проезд вокруг технической зоны;

предусмотрен запасной выезд с территории КС;

внутриплощадочные проезды обеспечивают подъезд к основным зданиям как производственного, так и вспомогательного назначения, в случае возникновения пожара;

на территории площадок КС построены пожарный водопровод, а для защиты зданий и сооружений от грозовых ударов молнии, предусмотрена установка молниеотводов;

выполнены меры по расположению оборудования и ширине проходов;

предусмотрена тепловая изоляция нагретых поверхностей;

территория площадок по периметру ограждена металлическими сетчатыми панелями, закрепленными на железобетонных столбах, высотой 2,15 м (серии 3.017-1);

по периметру территории площадок, с внутренней стороны ограды, предусматривается охранная зона пятиметровой ширины с устройством периметральной охранной сигнализации;

освещение территории площадок в ночное время осуществляется светильниками, установленными на прожекторных мачтах.

4.1.1 Основные производственные опасности и вредности на газопроводе

По эксплуатируемому газопроводу перекачивается газ следующего состава

|

Компонент |

CH>4> |

C>2>H>6> |

CO>2> |

N>2> |

C>4>H>10> |

|

Объемное содержание |

97,75 |

0,8 |

0,3 |

0,8 |

0,35 |

Основной компонент газа - метан, не токсичен, но при больших концентрациях в воздухе вызывает удушье. Температура самовоспламенения 537 °С, минимальная энергия поджигающей искры 0,28 МПа. Пределы воспламенения в воздухе 5,3 % и 15 % по объему воздуха. Токсичность газу придает метанол, который используется как средство борьбы с образованием кристаллогидратных пробок в газопроводе.

В приборах КИПа используется ртуть, которая является ферментным ядом. ПДК ртути в воздухе рабочей зоны 0,01мг/м3.

В воздухе рабочей зоны может так же присутствовать окись углерода, которая является кровяным ядом. ПДК в воздухе рабочей зоны 20 мг/м3. Газотурбинные установки при работе создают шум, экспериментальный уровень которого составляет 96 - 100 дБА, что значительно превышает допустимые уровни звука на рабочих местах. Наличие вибрации от газотурбинных установок (ГТУ), компрессоров, а также высасывающего и нагнетательного трубопровода с уровнем шума 40 дБА может вызывать виброболезнь у работающих.

4.1.2 Мероприятия по технике безопасности

Оборудование КС отвечает требованиям, обеспечивающим надежную и безопасную работу всей КС в целом. КС имеет отключающую арматуру от магистрального газопровода на входе и выходе КС, а также на входе и выходе каждого ГПА, что позволяет быстро прекратить подачу газа на КС при возникновении аварийной ситуации. Эта арматура снабжена дистанционным и ручным управлением. Для надежной и безаварийной эксплуатации нагнетателей предусмотрена установка защитной разметки на всасывающем трубопроводе, предохраняющая колесо работающего нагнетателя от попадания в него посторонних предметов.

В здании компрессорного цеха предусматривается разделительная стенка между помещением турбины и нагнетателя. Помещения машзала - категории «Г» по пожарной опасности. Помещение нагнетателя категории «Г» по пожарной опасности, класс взрыво- и пожароопасности по ПУЭ-«В-1а». В помещениях зданий сооружений КС установлены пожарные извещатели автоматического и ручного действия.

Предусмотрена установка сигнализатора взрывоопасной концентрации газа в помещениях с выдачей показаний сигнала в операторную и включение аварийно-вытяжной вентиляции. Помещение машзала нагнетателей было оборудовано необходимыми подъемно транспортными механизмами, обеспечивающими нормальный ремонт и обслуживание ГПА. Края нагнетательного зала - во взрывобезопасном исполнении.

Все электрооборудование во взрывоопасных помещениях и наружных установках применяются во взрывобезопасном исполнении.

Оборудование КС имеет необходимые средства контроля, автоматики, предохранительную аппаратуру (сборные и обратные краны, обеспечивающие надежность, безаварийность работы и безопасность эксплуатации, всех систем).

Предусмотрен аварийный останов компрессорной станции и всего газа с технологических коммуникаций от одной кнопки.

Также выполнены требования следующих норм и правил:

1. СНиП III-42-80 «Магистральные трубопроводы. Правила производства и приемки работ».

2. СНиП 2.05.06-85 «Магистральные газопроводы. Нормы проектирования».

3. «Стандартные нормы проектирования промышленных предприятий» СП 245-71.

4. СНиП 11-90-81 «Производственные здания промышленных предприятий».

5. «Инструкция по проектированию силового и осветительного оборудования промышленных предприятий» СН 357-77.

6. «Правила устройства электроустановок» ПУЭ-87.

7. ССБТ ГОСТ 12.1.005-88. «Воздух рабочей зоны. Общие санитарно-гигиенические требования».

8. «Правила безопасности в газовом хозяйстве» 1980 г.

9. «Правила технической эксплуатации магистральных газопроводов» 1982 г.

10. «Правила устройства и безопасной работы сосудов, работающих под давлением» 1971 г.

11. ССБТ ГОСТ 12.1.003-76 «Шум, общие требования безопасности».

12. СНиП 11-2-80. «Противопожарные нормы проектирования зданий и сооружений».

13. ССБТ ГОСТ 12.4.026-76. «Цвета сигнальные и знаки безопасности».

14. ССБТ ГОСТ 12.2.020-76. «Взрывозащищенное электрооборудование».

4.1.3 Технические требования к оборудованию и рабочему инструменту, гарантирующие безопасность труда

Предусмотрены меры безопасности обслуживания оборудования:

• установка кожухов на движущихся частях и деталях оборудования;

• ограждения на переходных мостиках и площадках обслуживания арматуры и оборудования.

На КС взрывоопасные цехи и установки имеют защиту от прямых попаданий молнии и вторичных ее проявлений.

Для КС сохраняют свое значение все правила техники безопасности, обязательные при эксплуатации магистральных газопроводов, а именно:

• в период эксплуатации компрессорного цеха следить за герметичностью маслопроводов и газопроводов, исправностью электропроводки, исправностью газоанализаторов и др.;

• запрещается хранить в цехе легковоспламеняющиеся средства, промасленные обтирочные материалы;

• запрещаются любого вида огневые работы в зале нагнетателей при наличии газа в коммуникациях КС;

• необходимо своевременно производить ремонты агрегатов.

При ремонте агрегаты отключаются от технологических трубопроводов и электропитания, согласно ПТЭ компрессорных станций.

Инструмент, применяемый при работе в помещении нагнетателя, должен быть обмеднен.

Территория КС, помещения и установки оборудованы полным комплексом противопожарного инвентаря и необходимыми знаками безопасности (ОСТ 51.55-79 «Знаки безопасности для предприятий газовой промышленности»).

Противопожарный инвентарь содержится в исправном состоянии и используется только по назначению.

Также предусмотрены мероприятия по борьбе с шумом на КС.

Основными источниками шума на КС являются нагнетатели и газовая обвязка нагнетателей.

Снижение уровня шума до санитарных норм обеспечивается в соответствии с технодокументацией предприятий-разработчиков газоперекачивающих агрегатов.

Для шумопоглащения было предусмотрено следующее:

• звукоизоляция трубопроводов газовой обвязки нагнетателей вибродемпфирующим материалом с последующей установкой минераловатных матов и окожушиванием алюминиевыми листами;

• установка вентиляторов и насосов выполнена на виброизолирующих основаниях и соединением их с примыкающими трубопроводами (воздухопроводами) при помощи гибких виброизолирующих вставок;

• дополнительным экраном от шума служит разделительная стенка и непосредственно стеновые панели компрессорного цеха;

• для обеспечения безопасности людей и сохранности зданий и сооружений, а также оборудования и материалов, находящихся в них от разрушения, взрывов при прямых ударах молнии, было предусмотрена молниезащита зданий и сооружений в соответствии с «Указаниями по проектированию и устройству зданий и сооружений.» - СН 305-77.

Основное оборудование газопровода:

• трубы 1420х16,5 мм из стали 17Г2СФ на рабочее давление 7,5 МПа;

• ГТК-10;

• пылеуловители циклонные ГП-144 из стали 17Г2С с рабочим давлением 7,5 МПа;

• аппараты воздушного охлаждения типа 2АВГ-75.

При выборе этого оборудования учтены требования охраны труда. Прочность газопровода обеспечена за счет предэксплуатационных испытаний. Наружная температура изоляции толщиной 50 мм не превышает 45 °С.

Трубопроводы обвязки нагнетателей звукоизолируются посредствам покрытия труб шумопоглащающей мастикой в 1 слой с последующим окожушиванием алюминиевыми листами, что снижает уровень шума на 20-25 дБА.

Защита газопровода от почвенной коррозии:

а) пассивная - полимерной пленкой;

б) активная - с помощью СКЗ.

Установлена АСУ ТП каждой КС, что обеспечивает соблюдение оптимальных режимов работы и безопасность труда.

Система управления кранами обвязки КЦ и охранными кранами реализуется на основе комплекса «Вега -2».

Система защиты КЦ от загазованности «Газ-1М» обеспечивает:

• выдачу сигнала на включение аварийной вытяжной вентиляции при концентрации газа в воздухе цеха выше 0,5%;

• предупредительную сигнализацию в ДПКС при достижении концентрации газа в воздухе 0,5%.

Вспомогательные установки КЦ оснащены локальными системами автоматизации, обеспечивающими подачу обобщающего сигнала об их неисправности в ДПКС.

Трубопроводы внутри КС окрашены в функциональные цвета:

• желтый - для горючего газа;

• темно-зеленый - для технической воды;

• коричневый - для масла;

• голубой - для воздуха.

Водоснабжение каждой КС обеспечивают 2 скважины с погружными насосами ЭЦВ-16-160.

Вокруг каждой скважины установлена зона санитарной охраны строгого режима - 30 м; зона ограничения строительства 300 м.

На промплощадках КС образуется две категории сточных вод:

• хозяйственно-бытовые;

• сточные воды, загрязненные маслом.

Для полной биологической очистки сточных вод приняты очистные сооружения производительностью 50 м3 /сутки. Очистка осуществляется методом полного окисления органических загрязнений с помощью микроорганизмов при постоянной аэрации. Существует пруд доочистки, после которого биологически очищенные стоки поступают в контактный резервуар, где происходит обеззараживание хлором в течение 1 часа. Внутриплощадочные сети канализации проложены подземно из асбоцементных труб и имеют через каждые 30-40 метров смотровые колодцы.

4.1.4 Размещение оборудования и организация рабочего места

Относительное расположение каждой КС выбрано с учетом господствующих по местной «розе» ветров. КС располагается с подветренной стороны жилого поселка и отделена от него санитарно-защитной зоной шириной не менее 700 м. На площадке КС имеются производственная и служебно-вспомогательная зоны.

В состав производственной зоны входят здания и сооружения, которые непосредственно связаны с технологическим процессом компремирования газа. Эта зона размещена со стороны магистрального газопровода 250-400 м. от его оси.

В состав служебно-вспомогательной зоны входят:

административно-хозяйственные здания, склады, объекты линейно-производственного управления. Эта зона размещена со стороны автодороги.

Все сооружения технологического назначения выполняются на открытых площадках.

Здание КЦ каркасно-панельное из сборного железобетонного каркаса и легкобетонных панелей. Категория по огнестойкости -11.

4.1.5 Средства и оборудование пожаротушения

Основными огнетушащими средствами на КС является вода и воздушно-механическая пена. Их выбор основан на том, что они дешевы и эффективны.

Для ликвидации загорания во всех рабочих помещениях предусмотрены на пожарных щитах первичные средства пожаротушения: огнетушители ОХП-10, ОУ-5; песок в ящиках на 0,5 м3, лопата, ведра. На площадках КС расположено также устройство противопожарного водопровода с напором 10 метров водяного столба для наружного пожаротушения зданий непосредственно от пожарных щитов через каждые 100 м, а также устройство систем внутреннего противопожарного водопровода во всех помещениях с пожарными кранами.

На каждой КС установлены по два железобетонных резервуара по 250 м3 для пожарного запаса воды. При включении пожарных насосов, хозяйственно-питьевые насосы отключены. Включение пожарных насосов предусмотрено:

• автоматически от комбинированных тепловых и дымовых извещателей КИ-1;

• автоматически от самого низкого уровня воды в гидравлическом боксе;

• дистанционно от кнопок, установленных у всех пожарных кранов, у пожарных гидрокранов, а также в диспетчерском пункте и по месту в насосной.

Для сигнализации о возникновении пожара в производственно-бытовых и складских помещениях, эксплуатируемых КС, установлены пожарные извещатели автоматического действия АТИМ-2; включаемые в охранно-пожарный концентратор «Топаз».

4.1.6. Средства индивидуальной защиты работающих.

Машинист имеет:

1) костюм х/б - на 12 месяцев;

2) ботинки кожаные или сапоги кирзовые - на 12 месяцев;

3) рукавицы комбинированные - на 2 месяца.

Дежурные средства защиты:

1. Противошумы ВЦНИИОСТ-2М - по 6 шт.;

2. Противогазы ШС-7; ПШ-1; ПШ-2; ПШ-3; КИП-5; КИП-7;

КИП-8 - по 3 шт.;

3. Противопылевые респираторы Р-12; РКК-1; РКК-2М; РВА-1 - по 4 шт.;

4. Диэлектрические перчатки, боты, коврики, подставки - по 6 шт.;

5. Защитные очки, светофильтры Г-1; Г-2; Г-3; Э-1; Э-2; Э-3 -по 6 шт.;

6. Защитные очки ЗП-90 - по 4 шт.;

7. Предохранительные пояса - 3 шт.

Стирку, сушку, чистку одежды производят на каждой КС, для чего предусмотрены специальные машины.

4.1.7 Приемы безопасной работы, научная организация труда

При эксплуатации КС главное внимание уделяется исправному состоянию и нормальной работе установленного оборудования и трубопроводов.

Трубопроводы на период ремонта отключаются от действующих коммуникаций, газ стравливается, и ставятся заглушки, рассчитанные на наибольшее давление.

Концентрация газа в воздухе не должна превышать 0,7 %.

Безопасность труда на газопроводе обеспечивается, прежде всего, обучением всех работающих правилам охраны труда и безопасным методам работы которое проводится поэтапно:

• вводный инструктаж при поступлении на работу;

• целевое обучение по охране труда (не менее 10 ч.);

• инструктаж на рабочем месте;

• проверка знаний и допуск к самостоятельной работе;

• повторный инструктаж;

• массовая пропаганда.

На КС предусмотрена инженерная должность по охране труда. Ответственным за состояние охраны труда является главный инженер, а в цехах и на участках, соответственно, начальники и мастера.

Основные задачи службы по охране труда:

• организация работы по созданию безопасных и здоровых условий труда;

• осуществление контроля за работой производственных подразделений по улучшению условий труда;

• предупреждение травматизма и профзаболеваний на основе широкого внедрения достижений науки и техники;

Мероприятия по научной организации труда, повышающие уровень безопасности труда:

• совмещение профессий, специальностей и функций рабочих, инженерно-технических работников, служащих;

• организация обслуживания нескольких объектов одной бригадой;

• паспортизация цехов, оборудования.

4.1.8 Комплекс мер по охране окружающей среды

В целях бережного и рационального использования природных ландшафтов в районе эксплуатации комплекса площадок КС, предусматривается ряд мер, направленных на сохранение почвенно-грунтового режима, растительности и предотвращения развития эрозионных процессов.

Компактность площадок, а также размещение площадки КС, базы заказчика и площадки теплиц в едином комплексе с учетом рационального использования транспортной сети и коммуникаций, способствует минимальному отводу земель в постоянное пользование, а, следовательно, минимальному изъятию сельскохозяйственных угодий, сохранности гослесфонда.

Меры по охране окружающей среды включают в себя:

1. По трассам подъездных автодорог в основании землеполотна до начала основных земляных работ снимался плодородный слой, укладываемый во временные отвалы. Во избежание выветривания плодородного слоя, поверхность временного отвала при длительном хранении засевалась быстрорастущими травами.