Автоматизация установки получения диамоний-фосфата

Реферат

Пояснительная записка: 44 стр., 3 чертежа, формата А1, 8 литературных источников.

Пояснительная записка состоит из трех разделов. В введении описывается назначение и цели курсового проектирования. В организационно-технологической части дается характеристика технологического процесса получения диаммоний-фосфата и описание установки барабанной-гранулятор сушилки. В технической части произведено краткое описание работы БГС, и функционально-технологической схемы установки БГС. Так же в этом разделе подбираются элементы контроля и управления технологической операции.

СОДЕРЖАНИЕ

|

стр |

|

|

Реферат |

|

|

Введение |

|

|

Организационно-технологическая часть |

|

|

Описание технологического процесса |

|

|

Нормы технологического режима |

|

|

Физико-химические свойства диаммонийфосфата |

|

|

Описание технологической схемы |

|

|

1. Прием и распределение фосфорной кислоты. |

|

|

2. Первая стадия нейтрализации фосфорной кислоты |

17 |

|

3. Подупаривание пульпы в выпарном аппарате |

18 |

|

4. Вторая стадия нейтрализации фосфорной кислоты |

20 |

|

5. Гранулирование и сушка продукта |

21 |

|

6. Очистка отработанных топочных газов |

23 |

|

7. Складирование и отгрузка готового продукта |

25 |

|

Характеристики основного технологического оборудования |

27 |

|

Выбор элементов и контроля технологической операции |

28 |

|

Выбор схемы автоматизации контроля и управления температуры на выходе БГС. |

28 |

|

Принцип работы схемы автоматизации |

28 |

|

Выбор приборов для автоматизации, контроля и управления технологической операцией |

28 |

|

Описание элементной базы |

29 |

|

Блок преобразования сигнала термопар БПТ-22 |

29 |

|

Микроконтроллер АТ89С2051 |

33 |

|

Расходомер Метран - 335 |

35 |

|

Электромагнитный клапан ВН1М-1К |

38 |

|

Источник питания постоянного тока БП96-24 |

39 |

|

Индикатор- регулятор технологический микропроцессорный двухканальный |

|

|

Пневмоэлектрический преобразователь давления типа PC-28G |

42 |

|

Заключение |

43 |

|

Список литературы |

44 |

Введение

Автоматизация – одна из ведущих отраслей науки и техники, развивается особенно динамично, она проникает во все сферы человеческой деятельности. Автоматизация качественно изменяет характер труда рабочих. В цехах с автоматизированным производством главной фигурой становится специалист новой формации – оператор, программист, рабочие других ранее не существующих профессий. Автоматизация технологических процессов является одним из решающих факторов повышения производительности и улучшений условий труда. Современными проектами производств в нефтепереработки, химии и нефтехимии, объектах производства минеральных удобрений, энергетики, и др., предусматривается комплексная автоматизация технологических процессов.

В ходе автоматизации производственных процессов сокращается тяжелый труд, увеличивается производительность труда: наступает новый этап машинного труда – автоматизация, - когда человек освобождается от непосредственного участия в производстве. Функции контроля и управления технологическими процессами предаются автоматическим установкам. Это приводит к улучшению основных показателей эффективности производства и снижению себестоимости продукции.

В течении ряда десятилетий под автоматикой понималось прежде всего выполнение без участия человека некоторых действий, однозначно связывающих причину и следствие.

Сущность современного этапа развития автоматизации можно было бы кратко охарактеризовать как переход от автоматизации «действий» к автоматизации «принятия решений». То есть, переход от так называемой цикловой (обеспечивающей выполнение чисто повторных действий) автоматики и автоматической стабилизации технологических режимов к использованию средств, обеспечивающих оптимизацию процессов, к осуществлению органической связи основного производственного оборудования с автоматикой.

В каждом производственном процессе, наряду с «вещественными потоками», существуют совершенно другие потоки, которые можно назвать «информационными». Они представляют собой некоторую первичную информацию о ходе производственного процесса и необходимы для контроля и управления. Эта информация передается на соответствующие пункты управления (например, в операторную, диспетчерскую и т. п.), где подвергается обработке и используется для принятия решений при управлении процессом.

Автоматическое регулирование технологических процессов на различных предприятиях позволяет получить высокую производительность при наименьших производственных затратах и высоком качестве продуктов. Однако системы автоматического регулирования оказываются не достаточно эффективными, если они спроектированы только на основании общих положений теорем автоматического регулирования.Для наиболее эффективной работы таких систем их необходимо проектировать с учетом особенностей технологических процессов, для которых они предназначены.

Довольно часто системы автоматики, разработанные непосредственно на предприятиях, работают вполне удовлетворительно. Это указывает с одной стороны, на то, что заводские инженеры в состоянии справится с решением таких задач, а с другой стороны – на то, что успешное проектирование систем автоматики иногда может быть выполнено без применения очень сложного математического аппарата. Такое положение объясняется наличием простых правил установки и наладки автоматических регуляторов.

В настоящее время рядом ученых в различных лабораториях и университетах созданы более прогрессивные принципы проектирования систем автоматического регулирования. Однако прелагаемые ими методы обычно не реализуются полностью, если в разработке систем не участвуют люди, которые должны их эксплуатировать. Проблемы, связанные с автоматическим регулированием технологических процессов, как правило, возникают на заводе, поэтому должны решаться на самом предприятии. До тех пор, пока проектировщики систем автоматического регулирования и эксплуатационники не будут связанны между собой, их общие проблемы остаются нерешенными. Несмотря на то, что решение задач автоматического регулирования возможно математическими методами, эти же задачи приближенно могут быть решены путем довольно не сложных приемов. Таким образом, уравнение высокого порядка и быстродействующие вычислительные машины целесообразно применять лишь там, где более простыми методами решить задачи не удается.

Блестяще разработанные общие положения о системах автоматического регулирования, а также математическое описание процесса регулирования сами по себе никакой ценности не представляют. Системы автоматического регулирования должны учитывать свойства технологического процесса с целью обеспечения оптимального протекания процесса.

Без глубокого знания технологического процесса, система регулирования не может быть спроектирована квалифицированно. Для автоматического регулирования необходимо максимально знать требования, предъявляемые к химико-технологическим процессам.

Организационно-технологическая часть

Описание технологического процесса.

Диаммонийфосфат - многокомпонентная система, полученная нейтрализацией экстракционной фосфорной кислоты аммиаком и состоящая в основном из фосфатов аммония сульфатов аммония, фосфатов железа, алюминия и др.

Стандартный ДАФ имеет состав 18-46-0. Это основной «товарный» сорт. В продукте с меньшим показателем N или Р205 основным веществом являются другие соли аммония и продукт не может считаться диаммонийфосфатом

Составы чистых солей - моноаммоний фосфата (МАФ) и ДАФ предоставлены ниже в таблице 1.

Таблица 1. Содержание питательных веществ чистых фосфатов аммония

|

Продукт |

N,% |

Р205, % |

|

Моноаммоний фосфат (МАФ) |

12.17 |

61.71 |

|

Диаммоний фосфат (ДАФ) |

21.19 |

53.76 |

Производство диаммоний фосфата основано на двух стадийной нейтрализацией экстракционной фосфорной кислоты аммиаком с последующей грануляцией и сушкой аммонизированной пульпы.

Основные реакции нейтрализации фосфорной кислоты аммиаком экзотермические и протекают с выделение большого количества тепла. Взаимодействие аммиака с фосфорной кислотой на первой стадии нейтрализации идет по основной реакции:

NH>3> + H3PO4 = NH4H>2>P0>4> + Q

Для получения диаммонийфосфатной пульпы проводят вторую стадию нейтрализации кислоты:

NH4H>2>P0>4> + NH>3> = (NH4 )>2>НР0>4> + Q

Образованный двух замещенный фосфат аммония позволяет увеличить содержание азота в продукте до требуемой величины.

Степень нейтрализации фосфорной кислоты на первой стадии определяется ее концентрацией и технологической схемой производства.

Присутствующие в фосфорной кислоте растворимые примеси (Mg, Са, Fe, Al, SO4, F) образуют следующие соединения:

MgO + Н>3>Р0>4> + 2Н>2>0 = MgHP0>4> 3H>2>0 + Q

СаО + Н>3>Р0>4> + Н>2>0 = СаНР0>4> 2Н>2>0 + Q

Дикальцийфосфат и димагнийфосфат являются водонерастворимыми соединениями. Их образование приводит к снижению содержания усвояемых форм Р2О5 в продукте.

Соединения Fe и А1 образуют сложные комплексные соли с фосфорной кислотой, из которых соединения А1+3 находятся в продукте в усвояемой форме.

При нейтрализации сульфатов и фторидов образуются (NH4)2S04, (NH4 )2SiF6, которые являются основными носителями азота в удобрении.

Суммарная теплота реакций нейтрализации имеет такой же порядок, какой требуется для выпаривания воды из фосфорной кислоты.

МАФ и ДАФ обычно имеют очень хорошие физические характеристики, когда они производятся из экстракционной кислоты. Для обоих удобрений особенности хранения и особенности грануляции зависят от содержания примесей в кислоте. Гелеобразная структура некоторых примесей, способствуют грануляции, и служит в качестве кондиционера для предотвращения слеживания, даже при высоком содержании влаги в готовом продукте (примерно 3%). К этим примесям относятся в основном фосфаты алюминия. Добавление примесей, особенно соединений, содержащих алюминий, могут улучшить грануляцию и качество продукта, если в исходной кислоте их недостаточно. Добавление небольшого количества фосфоритов к фосфорной кислоте перед аммонизацией так же может улучшить грануляцию.

Одновременное влияние соединений алюминия, железа и магния имеет совокупный характер, Если одна примесь улучшает процесс, то этот эффект может компенсироваться отрицательным влиянием других примесей. На содержание лимоно-растворимых форм Р2О5 кроме содержания железа, алюминия, и магния большее влияние оказывают технологические параметры производства.

Для производства сорта 18-46-0 в качестве примеси улучшающей процесс может использоваться серная кислота в количестве примерно 50 кг/тонну. Без серной кислоты ДАФ с показателями 18.4%-18.8% N и 47.2%-47.5% усвояемого Р2О5 может быть получен, используя только очищенную фосфорную кислоту. Когда используется неочищенная кислота, полученная из некоторых низко сортных фосфоритов, то получить ДАФ сорта 18-46-0, может быть тяжело. Пример технологического режима производства ДАФ из Алжирских фосфоритов марки «В» приведен в таблице 2.

Упаривание пульпы после первой стадии является обязательной стадией производства. При упаривании пульпы теряется основная масса воды и на вторую стадию нейтрализации пульпа должна поступать с минимальной влажностью. Для предотвращения загустевания пульпы во время ее упаривания первую стадию нейтрализации следует вести до мольного отношения, при котором существует максимальная растворимость образующихся фосфатов аммония. На рис.1 показана зависимость растворимости фосфатов аммония от мольного отношения. Наибольшая растворимость фосфатов при мольном отношении 1.4, 1.5.

Оптимальная степень нейтрализации кислоты на первой стадии определяется тремя факторами: сохранение подвижности пульпы при ее упаривании, сохранение термической стабильности при ее упаривании и обеспечение минимальной влажности пульпы на выходе с выпарной установки.

При уменьшении мольного отношения в пульпе от 1.5 до 1.3 процесс упаривания пульпы при невысоких температурах протекает практически без разложения диаммонийфосфата.

Чем меньшая влажность пульпы, поступающая на грануляцию, тем ниже температура сушки.

Диаммонийфосфат термически нестойкое соединение. Наиболее интенсивно процесс разложения диаммонийфосфата протекает при его сушке впервые 15 мин. Причем, степень разложения тем больше, чем выше мольное отношение в продукте и температура сушильного агента. Одновременно происходит удаление влаги из продукта. Независимо от исходного содержания воды в продукте и его гранулометрического состава с максимальной скоростью влага удаляется в первые 15 минут сушки, а далее происходит подсушивание продукта.

При сушке гранул размером +2-3 с температурой отходящих газов 75. 100 и 125 температура продукта равняется соответственно 70-71,95-97 и 98-103 °С.

С повышением температуры сушильного агента от 75 до 125 °С мольное отношение NH3: H3PO4 в продукте снижается . За время сушки 45 мин. уменьшается с 1.5 до 1.1-1.2. При снижении температуры сушки до 100° за то же время мольное отношение NH3: H3PO4 уменьшается до 1.38.

Нормы технологического режима

|

Наименование стадии и потоков |

Наименование параметра и единиц измерения |

Номинальное значение или дипазон регулирования с допустимыми отклонениями |

Предел допустимых значений параметров |

|

1 |

2 |

3 |

4 |

|

Прием и распределение фосфорной |

кислоты |

||

|

1. Участок нейтрализации фосфор- |

|||

|

ной кислоты аммиаком. |

|||

|

1.1. Подача фосфорной кислоты в аппарат САИ, дозатор поз.1 |

Плотность фосфорной кислоты, г/см3 |

1.290-1.310 |

Не менее 1.285 |

|

Массовая доля Р2О5, % |

26-27 |

Не менее 25 |

|

|

Массовая концентрация твердых частиц, г/дм3 |

не более 10 |

||

|

' |

Первая стадия нейтрализации |

||

|

2. Скоростной аммонизатор- |

1. Температура пульпы, 0С |

100-110 |

100-110 |

|

испаритель поз.2-2 |

2. рН пульпы на выходе из САИ |

4.0-5.0 |

не более 5 |

|

3.Плотность пульпы на выходе из САИ г/см3 |

1.290-1.340 |

1.290-1.340 |

|

|

Упаривание пульпы в выпарном аппарате |

|||

|

3. Выпарной аппарат поз.69 |

1.Плотность пульпы на выходе из |

1.450-1.520 |

Не менее 1.450 |

|

выпарного аппарата, г/см3. |

|||

|

2. Температура пульпы, °С |

70-85 |

Не более 90 |

|

|

Вторая стадия нейтрализации |

|||

|

4. Сборник пульпы поз.70А |

1. Температура пульпы, 0С. |

85-105 |

Не более 105 |

|

•1 2. Плотность пульпы, г/см . |

1.450-1.540 |

Не более 1.540 |

|

3. Мольное отношение 4. рН пульпы 5. Влажность пульпы, % |

1.8-2.0 7.7-8.2 25-30 |

1.8-2.0 7.7-8.2 не более 35 |

||

|

Гранулирование и сушка пульпы |

||||

|

5. Топочные газы: -перед БГС поз.44-1,2 |

1. Температура газов, 0С. |

360-450 |

Не более 450 °С |

|

|

6. Отходящие газы после БГС поз.44-1,2 |

1. Температура отходящих газов, 0С |

70-85 |

Не более 90 |

|

|

7. Диаммоний фосфат гранулированный в течке после БГС. |

1. Температура, 0С 2. Массовая доля воды, % |

65-80 0.5-2.0 |

Не более 85 Не более 2.0 |

Физико-химические свойства диаммонийфосфата.

|

Наименование показателей и единиц измерений |

Значение физической величины с граничными отклонениями |

Источник информации |

|

|

Высший сорт |

Первый сорт |

||

|

1. Массовая доля усвояемых фосфатов (Р>2>0>5> усв), % |

не менее 46 |

не менее 46 |

ТУУ-6-14005076 055-2000 |

|

2. Массовая доля водорастворимых фосфатов (Р2О5 в.р), % |

не менее 43 |

не менее 43 |

|

|

3. Массовая доля общего азота (N),% |

не менее 18 |

не менее 17 |

|

|

4. Массовая доля воды, % |

не более 1,8 |

не более 1,8 |

|

|

5. Гранулометрический состав Массовая доля гранул размером: менее 1 мм, % от 1 до 4 мм, % более 6 мм, % |

не более 5 не менее 90 0 |

не более 5 не менее 90 0 |

|

|

6. Массовая доля кадмия, мг/кг |

не более 27 |

не более 27 |

|

|

7. Массовая доля свинца, мг/кг |

не более 25 |

не более 25 |

|

|

8. Массовая доля мышьяка, мг/кг |

не более 16 |

не более 16 |

|

|

9. Для розничной торговли |

Полностью проходит через сито диаметром 6 мм по ГОСТ 3826 |

||

|

10. Статическая прочность гранул, МПА (кгс/см2) |

не менее 3 (30) |

не менее 3 (30) |

|

|

11. Рассыпчатость, % |

100 |

100 |

|

|

12. Суммарная эффективная активность естественных радионуклидов для всех марок, Бк/кг |

не более 1860 |

не более 1860 |

Примечания:

Допускается превышение верхних пределов массовых долей усвояемых фосфатов и общего азота.

Показатели массовой доли кадмия, свинца, мышьяка заводом изготовителем гарантируются по средней пробе продукции из каждой партии фосфатного сырья.

Показатель суммарная эффективная активность естественных радионуклидов заводом-изготовителем гарантируется и контролируется аттестованными службами Госсанэпиднадзора по средней пробе продукции из каждой партии фосфатного сырья.

4. Рассыпчатость определяют у потребителя.

Определение статической прочности гранул и массовой доли водорастворимых фосфатов изготовитель проводит не реже 1 раза в месяц.

Показатели продукции, отгружаемой на экспорт, оговариваются контрактом.

Диаммонийфосфат обладает хорошими физико-химическими и механическими свойствами, малогигроскопичен, обладает достаточной механической прочностью, что предохраняет его от разрушения и деформации во время хранения и транспортировки. Кроме того, диаммонийфосфат не комкуется. В диаммонийфосфате соотношение N:P205 более благоприятно (1:2,5).

Описание технологической схемы.

Получение гранулированного диаммоний фосфата производится по ретурной схеме с использованием аппаратов БГС и состоит из следующих стадий:

Прием и распределение фосфорной кислоты.

Первая стадия нейтрализации фосфорной кислоты.

Подупаривание пульпы в выпарном аппарате.

Вторая стадия нейтрализации фосфорной кислоты.

Гранулирование и сушка пульпы.

Классификация высушенного продукта.

Очистка отходящих газов.

Складирование и погрузка готового продукта.

1. Прием и распределение фосфорной кислоты.

Фосфорная кислота из хранилищ поз.87-1,2,3,4 отделения экстракции насосом поз. 89-1,2 по одному из трубопроводов подается в отделение аммофоса. Расход кислоты 10-30 м3/ч измеряется индукционными расходомерами, установленными на обоих трубопроводах. Содержание Р2О5 в кислоте 25-27%.

В отделении аммофоса кислота распределяется на аппараты очистки газов от скоростного аммонизатора-испарителя (САИ) и барабанных грануляторов-сушилок (БГС). Меньшая часть кислоты поступает в сборник поз. 12, откуда насосом поз. 11 подается на скруббер поз. 10-1 для очистки отходящей парогазовой смеси от САИ. Уровень кислоты в сборнике поз. 12 регулируется заслонкой установленной на трубопроводе к поз.З.

Большая часть фосфорной кислоты поступает на очистку газов после БГС. Кислота равномерно распределяется между циркуляционными баками поз.49-1,2. Уровень в циркуляционных баках регулируется клапанами, установленными на трубопроводе фосфорной кислоты к поз.49-1,2. Кислота из циркуляционных баков насосами типа ТХИ-45 поз. 50-1, 50-2 подается на орошение газохода и нижней части скоростных пенных абсорберов (АПС). Насосами поз. 50-3, 50-4 откачивается в поз.З. На трубопроводах от насосов к поз.З установлены расходомеры, по которым контролируется равномерность распределения поступающей на очистку газов кислоты. Регулирование расхода кислоты осуществляется частотными преобразователями электродвигателей насосов поз. 50-3, 50-4.

Кислота после очистки отходящих газов от САИ и БГС-1,2 собирается в сборнике поз.З. Из сборника насосом поз. 4-1,2 кислота в количестве 15-25 м3/ч подается в САИ.

Все сборники поз. 12, 49-1, 49-2, 3 снабжены перемешивающими устройствами, датчиками контроля уровня, сигнализацией работы мешалок и насосов. В зависимости от уровня кислоты в сборниках системой управления производится блокировка подачи кислоты.

2. Первая стадия нейтрализации фосфорной кислоты,

Получение диаммонийфосной пульпы производится путем нейтрализации пульпы в две стадии. Первая стадия нейтрализация в САИ, вторая - в трубчатом реакторе.

Фосфорная кислота из сборника поз.З насосом поз.4-1,2 в количестве 10-30 м /ч подается в САИ. Расход кислоты контролируется индукционным расходомером, установленным на трубопроводе к САИ. Регулирование расхода осуществляется поворотной заслонкой, установленной на том же трубопроводе.

Одновременно с подачей фосфорной кислоты в САИ подается упаренная серная кислота в количестве 1-5 м3/ч из хранилища поз.11а/1,2 отделения экстракции. Расход серной кислоты измеряется индукционным расходомером и регулируется в соотношении с расходом фосфорной кислоты. Регулирование расхода осуществляется частотным преобразователем электродвигателя насоса поз. 12/3,4. Величина соотношения расходов серной и фосфорной кислот устанавливается по содержанию азота и Р2О5 в готовом продукте.

Смесь кислот нейтрализуется до рН 4.0-5.0, жидким аммиаком, поступающим из расходного склада аммиака. Расход аммиака может регулироваться согласно заданию, по соотношению с расходом фосфорной кислоты и в зависимости от рН пульпы на выходе из САИ. Температура в сатураторе поддерживается 105-110 °С. С целью предупреждения увеличения вязкости пульпы в САИ предусмотрена подача пара.

Частично аммонизированная пульпа с рН 4.0-5.0 и плотностью 1.290-1.340, из скоростного аммонизатора самотеком сливается в сборник поз. 5/1,2. откуда насосом поз.6 подается в установку выпаривания пульпы.

3. Подупаривание пульпы в выпарном аппарате

Аммофосная пульпа с влагой прядка 50 % в количестве ~ 10-30 м /ч поступает в выпарной аппарат барботажного типа поз. 69. Расход пульпы контролируется индукционным расходомером, установленным на трубопроводе к выпарному аппарату. Регулирование расхода пульпы производится частотным преобразователем электропривода насоса поз.6 в зависимости от заданного расхода и с учетом уровня пульпы в емкости поз.70.

Топочные газы, получаемые при сгорании газа в ГВК поз. 68 с температурой не более 920 °С подаются в выпарной аппарат поз.69 через барботажную трубу, заглубленную под слой пульпы на 30-40 мм, где контактируют с аммофосной пульпой.

Подупаренная аммофосная пульпа из выпарного аппарата поз.69 самотеком переливается в бак упаренной пульпы поз.70. Из этого бака пульпа насосом типа ТХИ-45 возвращается в выпарной аппарат на повторное упаривание. За счет циркуляции пульпы в выпарном аппарате пульпа упаривается до содержания в ней влаги 20-5-30 % и плотности 1,450-1,520 г/см3. Контроль над плотностью пульпы осуществляется с помощью плотномера, установленного на трубопроводе от насоса noз.71/1.

Для обеспечения нормальной работы выпарного аппарата, в аппарате поддерживается постоянный уровень, который регулируется высотой шибера перелива из упарки.

Для уменьшения зарастания барботажной трубы и газохода выпарного аппарата, исходная пульпа подается непосредственно на барботажную трубу и на орошение газохода, а для ликвидации образования наростов на потолке, потолок аппарата омывается циркуляционной пульпой от насоса поз.71-1.

Для ликвидации образования отложений на днище выпарного аппарата предусмотрена подача острого пара. Для слива выпарного аппарата в бак поз.70 в его нижней части установлен сливной клапан.

Отходящие газы и пары из выпарного аппарата с температурой не более 90°С отсасываются вентилятором поз.25 и проходят очистку от аммиака, фторсодержащих соединений и брызг пульпы в орошаемом газоходе, циклоне поз.22 и скруббере поз.26/1. В газоходе установлены 2 форсунки, на которые насосом поз. 66 подается промывная жидкость. Для подпитки системы газоочистки используется конденсат из выхлопных труб. Из газоходов промывная жидкость стекает через циклон поз.22 в поз.66/1 и насосом поз. 65-1 вновь возвращается на газоочистку. Часть промывной жидкости от насоса направляется в пенные абсорбера поз. 48-1, 48-2. Уровень жидкости в поз.66-1 поддерживается автоматически подачей чистой технической воды.

Очищенные газы после системы подупаривания пульпы в составе организованного газообразного выброса выводятся в атмосферу через выхлопную трубу. (Источник № 145)

Работа выпарного аппарата предусматривает автоматику безопасности на газовоздушном калорифере, т.е. прекращение подачи газа в следующих случаях:

срыв факела;

падение давления первичного воздуха ниже 196 Па (20 кгс/м2);

падение давления вторичного воздуха, ниже 196 Па (20 кгс/м2);

падение давления природного газа ниже 2548 Па (255 кгс/м2);

повышение давления природного газа выше 4900 Па (500 кгс/м2);

падение разрежения в газоходе перед хвостовым вентилятором поз.25 менее (-20) кгс/м2 (остановка хвостового вентилятора поз.25).

4. Вторая стадия нейтрализации фосфорной кислоты

Вторая стадия нейтрализации производится в трубчатом реакторе. Из бака упаренной пульпы поз.70 пульпа в количестве 15-25 м /ч насосом поз. 71-2 подается на трубчатый реактор. В центральный трубопровод трубчатого реактора подается жидкий аммиак через само охладитель в количестве 1-3 м3/ч.

Само охладитель предназначен для охлаждения жидкого аммиака с целью избежания искажений при измерении его расхода. Охлаждение происходит в межтрубном пространстве обратным потоком жидкого аммиака через трубное пространство, предварительно прошедшего через регулирующий клапан. Сдросселированный жидкий аммиак из трубного пространства само охладителя направляется в трубчатый реактор.

В трубчатом реакторе происходит донейтрализация пульпы до рН 7.7-8.2 и повышением плотности до 1.480-1.500 г/см3. Расход фосфорной кислоты в реактор контролируется индукционным расходомером и регулируется частотным преобразователем электропривода насоса поз.71-2.

Расход жидкого аммиака контролируется ротаметром и может регулироваться согласно установленного задания, по соотношению с расходом фосфорной кислоты и в зависимости от рН пульпы в поз.70А.

Из трубчатого реактора пульпа с температурой 95-110 °С под давлением выбрасывается в сборник пульпы поз.70А. Трубопровод выхода пульпы из реактора выполнен тангенциально, что обеспечивает дополнительное перемешивание пульпы в сборнике. Основное перемешивание пульпы осуществляется мешалкой, установленной в сборнике. По токовой нагрузке электропривода мешалки контролируется возможные изменения вязкости пульпы.

Пульпа диаммонийфосфата насосами типа ТХИ-45 поз. 71/3, 71/4 подается в барабанные грануляторы поз.44/1, 44/2.

Автоматической системой контроля и управления технологическим процессом предусматривается режим регулирования расхода фосфорной кислоты на трубчатый реактор в зависимости от уровня в сборнике пульпы поз.70А. Автоматическое закрытие отсекающего клапана на трубопроводе жидкого аммиака при расходе пульпы на трубчатый реактор менее 2 м /ч.

Во избежания передавливания реагентов подаваемых а трубчатый реактор на трубопроводах жидкого аммиака и аммонизированной пульпы устанавливаются обратные клапана.

Процесс нейтрализации происходит с выделением паро-воздупшой смеси с содержанием паров аммиака и фтористых соединений. Для обеспечения санитарных норм ПДК на рабочих местах из сборников пульпы поз. 70А паро-воздушная смесь удаляется воздуховодами, подключенными к хвостовым вентиляторам удаления газов от БГС поз.51-1, 51-2.

Все сборники пульпы поз.70, 70А снабжены перемешивающими устройствами, датчиками контроля уровня и температуры, сигнализацией работы мешалок и насосов. В зависимости от уровня кислоты в сборниках системой управления производится блокировка подачи кислоты.

5. Гранулирование и сушка продукта.

Грануляция и сушка диаммонийфосфатной пульпы осуществляется в аппаратах барабанного типа БГС.

В комплект оборудования сушки и грануляции аммофоса входят: Аппараты БГС поз.44/1,2 , элеваторы поз.54/1-2, грохоты поз.56/1-4, дробилки поз.58/1-4, конвейеры поз.35/1,2, конвейеры поз.28/1,2, конвейеры поз.59/1,2 , охладитель гранул поз.60/1,2, циклон поз.63/1,2, скруббер поз.26/2,4, конвейеры поз.65/1,2, газовоздупшые калориферы (ГВК-6) поз.45/1,2, вентиляторы к ГВК-6 поз.46/1,2, абсорберы поз.48/1,2, вентиляторы мельничные поз.51/1,2, запорно-регулирующая арматура, приборы КИПиА.

Нейтрализованная пульпа с содержанием влаги 25-5-30% из бака поз.70А насосом поз.71/3,4 подается на форсунки БГС поз.44/1-2, где сжатым воздухом разбрызгивается на мелкие капли и наносится на гранулы диамонийфосфата, поступающего с ретуром и находящегося в БГС. Контроль за расходом пульпы осуществляется индукционными расходомерами, а регулирование частотными преобразователями электроприводов насосов поз.71-3/4. Давление воздуха на форсунки автоматически поддерживается согласно заданному значению или изменяется в соотношении с расходом пульпы в БГС.

Технологической схемой предусмотрен подвод пара для пропарки и очистки форсунки и пульпопровода в период остановок.

Аппарат БГС внутри имеет подъемно-лопастную насадку, обратный шнек и подпорное кольцо. При вращении БГС за счет лопастей насадки высушиваемый диаммонийфосфат непрерывно пересыпается, образуя завесу. Обратный шнек непрерывно перемещает часть находящегося в БГС продукта в головную часть барабана, а подпорное кольцо поддерживает в нем постоянный уровень. В головную часть БГС непрерывно конвейером поз.28/1,2 подается внешний ретур (мелкая фракция диаммонифосфата) от грохотов поз.56 и циклонов поз.63. Контроль за количеством подаваемого ретура осуществляется токовой нагрузкой электропривода конвейера поз.28-1/2. В условиях непрерывного перемещения гранулированного диаммонийфосфата и наличия завесы из ретурных частиц мелкодисперсная пульпа из форсунки непрерывно смачивает поверхность гранул в завесе, увеличивая их размеры. При вращении аппарата БГС также протекает процесс окатывания-укрупнения частиц ретура.

Одновременно с грануляцией диаммонийфосфата в БГС осуществляется процесс сушки продукта. Для этой цели в БГС прямотоком к движущемуся гранулированному материалу из газовоздушного калорифера ГВК-6 поз.45/1,2 подается теплоноситель (смесь продуктов сгорания газообразного топлива с воздухом). Температура теплоносителя на входе в БГС не более 450°С.

За время пребывания гранулируемого диаммонийфосфата в аппарате БГС он высушивается до конечной влажности не более 1.8%. Контроль за влажностью осуществляется автоматически влагомером, установленным в разгрузочной камере БГС.

Температура топочных газов в процессе сушки снижается и на выходе из БГС не должна быть более 90 °С при этом, температура даммонийфосфата не должна превышать 85 °С.

Высушенный гранулированный диаммонийфосфат за счет угла наклона БГС равного 1,5 и его вращения, перемещается к разгрузочной камере. Из разгрузочной камеры сухой продукт по течке поступает на элеватор поз.54/1-2, а затем подается для классификации на грохоты поз. 56/1-4 (на каждой системе по два грохота). На грохотах происходит отделение крупной и мелкой фракции высушенного материала от фракции с товарными размерами гранул.

Процесс грануляции диаммонийфосфата зависит от стабильности ведения теплового режима сушки, температуры, плотности и кислотности пульпы, влажности гранул, количества внешнего ретура., давления воздуха на форсунку подачи пульпы. Все параметры должны контролироваться системой управления и поддерживаться в оптимальном для процесса режиме.

6. Очистка отработанных топочных газов

В процессе сушки диаммонийфосфата одновременно с испарением влаги в газовую фазу происходит выделение аммиака и фторсодержащих соединений.

Аммиак выделяется в газовую фазу вследствие термораспада диаммонийфосфата до моноаммонийфосфата. Фторсодержащие соединения поступают в газовую фазу вследствие термораспада кремнефтористого аммония содержащегося в ретуре БГС и в сборнике пульпы поз.70А.

(NH>4>)>2>HP0>4> = NH>4>H>2>PO>4> + NH>3 >;

(NH>4>)>2>SiF>6> = SiF>4> + 2HF + NH>3>;

С увеличением в БГС температуры продукта увеличивается выделение в газовую фазу аммиака и фторсодержащих соединений, поэтому процесс сушки в БГС ведут с температурой отходящих газов не более 90 °С, а температурой продукта на выходе из БГС не более 85 °С.

Отходящие газы на выходе из аппарата БГС выносят с собою пылевидные частицы диаммонийфосфата.

Перед выбросом отходящих топочных газов в атмосферу проводят их мокрую пыле газоочистку. Для этой цели загрязненные газы хвостовым вентилятором поз. 51/1-2 транспортируются через орошаемый газоход и абсорбер пенный скоростной АПС поз. 48/1,2.

Технологически мокрая очистка отходящих газов осуществляется в 4 последовательные ступени.

В качестве узлов 1-й и 2-й ступеней очистки используется наклонный участок газохода после БГС (уклон 7° в сторону АПС) с тремя кольцевыми диафрагмами, орошаемыми в цикле абсорбентом, подаваемым насосом поз.50/1,2 из циркуляционного бака поз. 49/1,2. В качестве абсорбционной жидкости на этих стадиях используются фосфорная кислота, поступающая с отделения экстракции. На этой стадии улавливается пыль диаммонийфосфата и аммиак.

Абсорбционная жидкость с этой стадии по мере своего насыщения аммиаком и пылью продукта откачивается из бака поз. 49/1,2 насосом поз.50/1,2 в сборник поз.З. Равномерность распределения фосфорной кислоты поступающей для очистки отходящих газов контролируется индукционными расходомерами, установленными на трубопроводах от этих насосов. Регулирование расхода кислоты осуществляется в зависимости от уровня кислоты в сборнике поз. З.

Система управления процессом обеспечивает поступления фосфорной кислоты на первые две ступени очистки пропорционально производительности БГС.

Третья и четвертая ступени очистки газа, предназначаются для улавливания фторсодержащих соединений. Реализуются эти процессы в абсорбере пенном скоростном АПС поз. 48/1,2.

На верхнюю тарелку пенного

абсорбера поз. 48 подается вода

насосом

поз. 65-1 после очистки отходящих газов

выпарного аппарата.

Количество воды

контролируется индукционными

расходомерами,

установленными на

трубопроводе к поз.48-1, 48-2 и

регулируется

заслонками на том же

трубопроводе. По мере изменения расхода

воды к

пенным абсорберам изменяется

уровень жидкости поз.66-1.

Нижняя часть абсорбера орошается

форсункой, на которую

подается кислота

от насоса поз.50-1/2.

Абсорбционная жидкость с наклонного газохода и АПС сливаются в бак поз.49/1,2

Очищенные топочные газы в составе организованного выброса выводятся в атмосферу (Источники № 144, 145).

7. Складирование и отгрузка готового продукта

Узел складирования и отгрузки готового продукта включает в себя следующее оборудование: конвейер поз.301, самоходную сбрасывающую тележку поз.302, бункера гранулированного диаммонийфосфата поз.ЗОЗ/ 3-12, ленточные конвейера поз.313/1,2.

Диаммонийфосфат после охладителя гранул поз.60-1/2 поступает на бункерные весы поз.75-1/2. С бункерных весов продукт попадает в бункер поверхностной обрабртки, откуда по наклонному желобу ссыпается на ленточный конвейер поз.301. В бункере поверхностной обработки на поверхность гранул диаммонийфосфата напыляется кондиционер, который препятствует слеживанию продукта на складе и его транспортировки.

Расход кондиционера регулируется производительностью насоса высокого давления пропорционально расходу продукта на склад.

Характеристики основного технологического оборудования.

В процессе сушки и грануляции аммофосной пульпы используется следующее технологическое оборудование:

|

1. Барабаный-гранулятор сушилка поз.44/1 (44/2) |

Предназначен для окатки и сушки аммофосной пульпы и выдачи готового продукта на рассев. Диаметр 3200 мм, длина 22000 мм, угол наклона 1,5. |

|

2. Газо-воздушный калорифер поз.45/1 (45/2) |

Предназначен для получения смеси топочных газов с воздухом, производительность – 6 Гкал/час. |

|

3. Вентилятор поз.51/1 (51/2) |

Предназначен для отсоса газо-пылевоздушной смеси из барабаного-гранулятора сушилки, Q=100000 м3/час, напор 10,00 кПа, Дж=17 жн, привод от электродвигателя АО/ДА 30-12-36-4, мощность – 320 кВт n=1500 об/мин. |

|

4. Вентилятор ДД – 12 поз.46/1 (46/2) |

Предназначен для подачи вторичного воздуха на горение Q=50000-55000 м3/час напор H=3,43 кПа. |

|

5. Абсорбер пенный скоростной поз.49/1 (49/2) |

Предназначен для отчистки газов, выходящих из барабаного-гранулятора сушилки от фтора, аммиака и аммофосной пыли мокрым способом последовательно в четыре ступени. |

|

6. Циклон поз.48/1 (48/2) |

Предназначен для очистки газов, выходящих из барабаного-гранулятора сушилки от аммофосной пыли (грубая очистка). |

|

7. Приемный бак поз. 70 |

Предназначен для приема упаренной пульпы и дальнейшей передачи ее в барабанный-гранулятор сушилку, V=16 м3. |

|

8. Насос погружной поз. 71 |

Предназначен для подачи пульпы из бака поз. 70 в барабанный-гранулятор сушилку и для циркуляции пульпы из бака на выпарной аппарат. |

Выбор элементов и контроля технологической операции

Выбор схемы автоматизации контроля и управления температуры на выходе БГС.

Цель: автоматизировать процесс поддержания температуры на выходе БГС с помощью технологического оборудования и аппаратуры контроля и автоматики.

В недавнее время контроль и управления этой технологической операции поддержания температуры на выходе БГС осуществлялся частично. Контроль температуры велся с помощью морально устаревших приборов КИПиА

Проблема состояла в том, что приборы имели большую погрешность измерений, из-за этого осложнялся контроль за температурой на выходе БГС, что приводило к ухудшению качества продукта. Вследствие этого падала производительность, повышалась себестоимость продукта. Поэтому я предлагаю эту технологическую операцию автоматизировать с помощью блока преобразования сигналов термопар (с блоком питания БП96-24), расходомером типа Метран-335, электромагнитного клапана типа ВН6М-1К, микроконтроллера АТ89С2051.

Структурная схема автоматизации представлена на листе 1 графической части проекта.

Принцип работы схемы автоматизации

Температура на выходе барабанной - гранулятор сушилки регулируется подачей топочных газов в голову БГС, которые образуются при сжигании природного газа в газовоздушном калорифере.

Измерение температуры производится термопарой типа ТХК, сигнал поступает на блок преобразования сигнала термопар БПТ-22, где сигнал преобразуется и поступает на вход микроконтроллера АТ89С2051. На вход микроконтроллера также поступает сигнал с расходомера Метран-335, который определяет количество природного газа поступающего в ГВК. Исполнительным устройством данной системы является электромагнитный клапан ВН6М-1К, который регулирует подачу природного газа в ГВК.

Выбор приборов для автоматизации, контроля и управления технологической операцией.

Технологическая карта

|

№ |

Единицы измерения |

Диапазон измерений |

Условия работы |

Инерционность процесса |

Параметр |

|

54д |

t, C |

0-150 |

Нормальные |

Инерционный |

Тем-ра на выходе |

|

53а |

t, C |

0-900 |

Нормальные |

Инерционный |

Тем-ра на входе |

|

41а |

м3/ч |

0-9000 |

Нормальные |

Инерционный |

Расход 1-ого воздуха |

|

38а |

м3/ч |

0-25000 |

Нормальные |

Инерционный |

Расход 2-ого воздуха |

|

51а |

м3/ч |

0-20 |

Кислотная среда |

Инерционный |

Расход пульпы |

|

47а |

м3/ч |

0-900 |

Взрывобезопасное исполнение |

Инерционный |

Расход газа |

|

48а |

кгс/см2 |

0-900 |

Взрывобезопасное исполнение |

Инерционный |

Давление газа |

Для повышения качества продукта автоматизируем контур регулирования связанный с регулированием температуры на выходе БГС, так как именно этот контур является самым важным в получении готового продукта. Автоматизация других приборов не приведет к значительному повышению производительности, поэтому экономически не выгодна.

Описание элементной базы

Блок преобразования сигнала термопар БПТ-22

Блок БПТ-22, предназначен для преобразования сигналов низкого уровня и термо партипа ТХА(K), ТХК(L), ТВР, ТПП(S), ТПР(B) в унифицированный сигнал постоянного тока 0-5 мА,0-20 мА, 4-20 мА. Блок БПТ-22 имеет два идентичных, гальванически не связанных канала преобразования. Блок обеспечивает компенсацию термо Э.Д.С. свободных концов термопары,а также подавление нуля входного сигнала и масштабирование диапазона измерения входного сигнала.

Оба канала БПТ-22 рассчитаны на подключение одинаковых термопар, имеющих

одинаковую настройку. БПТ-22 может использоваться не только для преобразования сигнала

термопар, но также для усиления напряжения низкого уровня (0÷100) мВ, полученного от

источника Е.Преобразователь может быть использован в системах автоматизированного

регулирования и управления технологическими процессами в энергетике, металлургии, в

измерительных системах и измерительно-вычислительных комплексах.

Основные технические характеристики БПТ-22 приведены в табл. 1 и 2.

Таблица 1

|

Название параметра и размер |

Единица измерения |

Норма |

|

1 Количество независимых каналов |

шт. |

2 |

|

2 Схема подключения датчика |

Двухпроводная |

|

|

3 Начальное значение входного сигнала |

мВ |

0; 2; 4; 6; 8; 10; 12; 14; 16; 18; 20; 25; 30; 40. |

|

4 Номинальный диапазон изменения входного сигнала |

мВ |

1;2;5; 10; 15; 25; 40; 60; 80; 100. |

|

5 Сопротивление нагрузки для выходного сигнала: 0-5мА, не более 0-20мА, не более 4-20мА, не более |

Ом |

2000 500 500 |

|

6 Основная погрешность преобразования входного сигнала, выраженная в процентах от номинального диапазона изменения выходного сигнала не превышает |

% |

± 0,25 - для блоков с диапазоном изменения входного сигнала ∆U≥ 10 мВ ± [0,25+0,25*(10/∆U-1)] - для блоков с диапазоном изменения входного сигнала ∆U< 10 мВ |

|

7 Напряжение питания, от неста-билизированого источника постоянного тока |

В |

24 ±15% |

|

8 Ток потребления, не более |

мА |

120 |

|

9 Габаритные размеры |

мм |

125x75x26 |

|

10 Степень защиты |

IP30 |

|

|

11 Масса, не более |

кг |

0,2 |

|

Таблица 2 - |

|||||

|

Тип Датчика |

ТПР(B), Е |

ТПП(S) |

ТВР |

ТХА(K) |

ТХК(L) |

|

Коэффициент преобразования |

0 |

0,0060 |

0,0126 |

0,0404 |

0,0660 |

По стойкости к климатическому воздействию БПТ-22 отвечает исполнению УХЛ категории размещения 4.2 по ГОСТ 15150 - 69, но для работы при температуре от +1 до +40 °С. При внешнем принудительном охлаждении корпуса допускается работа при температуре до+50 °С.

По стойкости к механическому воздействию БПТ-22 выполнены в вибростойком

исполнении L3, по защите от действия окружающей среды в обычном исполнении по ГОСТ 2997-84.Блок БПТ-22 может эксплуатироваться только в закрытых взрывобезопасных помещениях.

Средний срок эксплуатации не менее 10 лет.

Средний срок хранения 1 год в условиях по группе 1 ДСТ 20790 - 82.

Граница допустимого значения дополнительной погрешности преобразования при изменении напряжения питания от номинального значения в границах указанных в таблицы 1 не превышает ±0,1% от диапазона изменения соответствующего сигнала.

Граница допустимого значения дополнительной погрешности преобразования при изменении температуры окружающей среды на каждые 10 °С в диапазоне от 1 до 50 °С не превышает ±0,2% от диапазона изменения соответствующего сигнала.

Граница допустимого значения дополнительной погрешности преобразования при действии постоянных магнитных полей или переменных полей сетевой частоты с напряженностью до 400 А/м не превышает ±0,2% от диапазона изменения соответствующего

сигнала.Величина пульсации выходного тока не превышает половины границы допустимого

значения основной погрешности.

Принцип работы блока

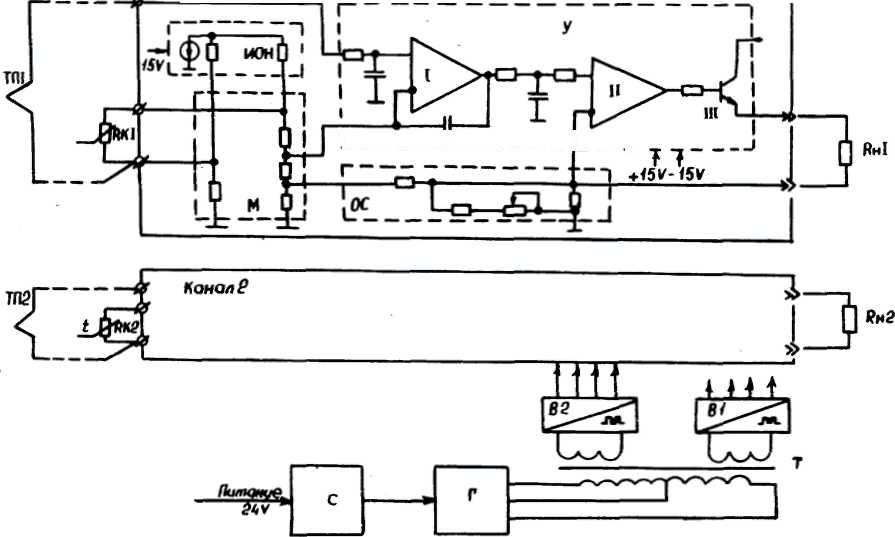

Блок схема преобразователя, приведенная на рисунке 1. Преобразователь состоит из следующих основных функциональных узлов:

Рисунок 1 - Блок-схема преобразователя БПТ-22.

М - мостовая схема;

У - трёх каскадный усилитель;

ОС - цепь отрицательной обратной связи;

В1, В2-источники питания;

ИОН -источник образцового напряжения;

С, Г, Т-стабилизатор, генератор Роера с развязывающим трансформатором;

С помощью мостовой схемы осуществляется компенсация нулевого начального значения входного сигнала. Мостовая схема блоков, предназначенных для работы с термопарами типов ТХА, ТХК, ТВР, ТПП дополнительно осуществляет автоматическую компенсацию термо Е.Д.С. свободных концов термопары с помощью медного чувствительного элемента Rк, включённого в плечо моста и установленного вблизи места подключения свободных концов термопары ТП в клеммной колодке.

Выходной сигнал блока суммированый с выходным напряжением мостовой схемы, поступает на входной каскад усилителя канала, являющийся одновременно активным фильтром. На выходе первого каскада включён дополнительный RC - фильтр, который совместно с первым каскадом обеспечивает необходимое подавление поперечной помехи.

Второй и третий каскад обеспечивают усиление по мощности до унифицированного сигнала постоянного тока. Все каскады усилителя охвачены отрицательной обратной связью по выходному току.

Источники В1 (В2) обеспечивают напряжения необходимые для питания каскадов усилителя, а также источника образцового напряжения ИОН, который формирует образцовое напряжение для питания мостовой схемы.

Для обеспечения помехозащищённости и гальванического разделения каналов друг от друга питание каждого канала усилителя осуществляется от отдельной обмотки развязывающего трансформатора Т, являющегося частью схемы генератора Роера Г. Генератор Роера стабилизирован по питанию стабилизатором С.

Микроконтроллер АТ89С2051

• Совместимость с приборами семейства MCS-51™

• Емкость перепрограммируемой Flash памяти: 2 Кбайт, 1000 циклов стирание/ запись

• Диапазон рабочих напряжений от 2,7 В до 6 В

• Полностью статический прибор - диапазон рабочих частот от 0 Гц до 24 МГц

• Двухуровневая блокировка памяти программ

• СОЗУ емкостью 128 байтов

• 15 программируемых линий ввода/вывода

• Два 16-разрядных таймера/счетчика событий

• Шесть источников сигналов прерывания

• Программируемый последовательный канал UART

• Выходы прямого управления СИД

• Встроенный аналоговый компаратор

• Пассивный (idle) и стоповый (power down) режимы

• Промышленный (-40°С...85°С) и коммерческий (0°С...70°С) диапазоны температур

• 20-выводные корпуса PDIP и SOIC

КМОП микроконтроллер АТ89С2051, оснащенный Flash программируемым и стираемым ПЗУ, совместим по системе команд и по выводам со стандартными приборами семейства MCS-51™. Микроконтроллер содержит 2 Кбайта Flash ПЗУ, 128 байтов ОЗУ, 15 линий ввода/вывода, два 16-разрядных таймера/счетчика событий, полнодуплексный последовательный порт (UART), пять векторных двухуровневых прерываний, встроенный прецизионный аналоговый компаратор, встроенные генератор и схему формирования тактовой последовательности. Программирование Flash памяти программ ведется с использованием напряжения 12 В, ее содержимое может быть защищено от несанкционированных записи/считывания. Имеется возможность очистки Flash памяти за одну операцию, возможность считывания встроенного кода идентификации.

Потребление в активном режиме на частоте 12 МГц не превышает 15 мА и 5,5 мА при напряжении питания 6 В и 3 В, соответственно. При тех же условиях в пассивном режиме, при котором остановлено ЦПУ но система прерываний, ОЗУ, таймер/ счетчик событий и последовательный порт остаются активными, потребление не превышает 5 мА и 1 мА. В стоповом режиме потребление не превышает 100 мкА и 20 мкА при напряжении питания 6 В и 3 В, соответственно.

Расходомер Метран - 335

Принцип измерения расхода – вихревой. Диаметр условного прохода многопараметрического датчика: 32, 50, 80, 100, 150 мм.

Пределы измерений расхода при рабочих условиях 6...5000 м3/ч. Динамический диапазон по расходу 1:30. Взрывозащищенное исполнение. Связь с внешними устройствами вычислительной техники.

Основные преимущества:

одновременное измерение 3-х параметров среды (F, Р, Т) одним многопараметрическим датчиком;

существенное сокращение кабельных линий и врезок в трубопровод, удобство монтажа;

отсутствие подвижных элементов в проточной части;

снижение потерь давления по сравнению с измерением расхода методом перепада давлений на диафрагме и турбинными расходомерами;

возможность эксплуатации многопараметрического датчика Метран-335 в помещениях категории В-1а, В-16, а также на открытом воздухе;

архивирование данных по часам, суткам и месяцам;

сохранение архивных данных в течение 5 лет, в т.ч и при отсутствии питания;

защита от несанкционированного доступа;

возможность построения сети сбора данных.

Технические характеристики

Измеряемая среда: природный газ, сжатый воздух, технические газы.

Параметры измеряемой среды: температура от -20 до 50 °С; избыточное давление в трубопроводе до 1,6 МПа; плотность при нормальных условиях: 0,6…1,3 кг/м3.

Динамический диапазон по расходу 1:30

Пределы измерений расхода при рабочих условиях (РУ) и исполнения по давлению приведены в табл.1, 2 соответственно.

Таблица 1

|

Диаметр условного прохода датчика Dy, мм |

Расход газа при РУ, м3/ч |

||

|

минимальный, Fmin |

номинальный, Fhom |

максимальный, Fmax |

|

|

32* |

6 |

80 |

160 |

|

50 |

15 |

265 |

530 |

|

80 |

30 |

500 |

1000 |

|

100 |

80 |

1250 |

2500 |

|

150 |

150 |

2500 |

5000 |

Таблица 2

|

Параметр |

Исполнение по давлению |

|||

|

Максимальное рабочее избыточное давление, МПа |

0,25 |

0,6 |

1,0 |

1,6 |

|

Диапазон рабочих избыточных давлений, МПа |

0...0.25 |

0,2...0,6 |

0,3...1,0 |

0,5...1,6 |

Метрологические характеристики

Таблица 3

|

Основная допускаемая погрешность измерений |

Относительная, % |

Абсолютная |

|||

|

Параметр |

Расход при РУ |

Объем при РУ |

Время |

Избыточное давление, МПа |

Температура, °С |

|

Предел |

±2,0 |

±1,5 |

±0,01 |

±(0,001+0,01 Р), где Р - измеренное давление |

±0,5 |

Выходной сигнал датчика для связи с вычислителем - цифровой код по 4-м параметрам F,V,P,T.

Длина кабеля связи до 300 м.

Интерфейсы для связи RS232C, RS485.

Подключаемые устройства вычислительной техники: ПК, принтер с последовательным интерфейсом (EPSON LX или

аналогичный), Hayes-совместимый модем (US Robotics или аналогичный).Возможность организации сети сбора данных с передачей информации по коммутируемым телефонным линиям.

Максимальное количество счетчиков, объединяемых в сеть - 256 шт.Программное обеспечение для диспетчеризации и связи с ПК входит в комплект поставки.

Настройка счетчика производится на заводе-изготовителе или пользователем с ПК.

Устройство и принцип действия

Конструктивно датчик представляет собой моноблок, состоящий из корпуса проточной части и электронного блока. В корпусе проточной части датчика размещены первичные преобразователи объемного расхода, избыточного давления и температуры.

Электронный блок представляет собой плату цифровой обработки сигналов первичных преобразователей, заключенную в корпус.

Измерение расхода газа реализовано на вихревом принципе действия. На входе в проточную часть датчика установлено тело обтекания. За телом обтекания, по направлению потока газа, симметрично расположены два пьезоэлектрических преобразователя пульсаций давления. При протекании потока газа через проточную часть датчика за телом обтекания образуется вихревая дорожка, частота следования вихрей в которой с высокой точностью пропорциональна скорости потока, а, следовательно, и расходу. В свою очередь, вихреобразование приводит к появлению за телом обтекания пульсаций давления среды. Частота пульсаций давления идентична частоте вихреобразования и в данном случае служит мерой расхода.

Пульсации давления воспринимаются пьезоэлектрическими преобразователями, сигналы с которых в форме электрических колебаний поступают на плату цифровой обработки, где происходит вычисление объемного расхода и объема газа при РУ и формирование выходных сигналов по данным параметрам в виде цифрового кода.

Преобразователь избыточного давления тензорезистивного принципа действия размещен перед телом обтекания вблизи места его крепления. Он осуществляет преобразование значения избыточного давления потока в трубопроводе в электрический сигнал, который с выхода мостовой схемы преобразователя поступает на плату цифровой обработки.

Термопреобразователь сопротивления платиновый размещен внутри тела обтекания. Для обеспечения непосредственного контакта ТСП со средой в теле обтекания выполнены отверстия . Электрический сигнал термопреобразователя также подвергается цифровой обработке.

Плата цифровой обработки, содержащая два микропроцессора, производит обработку сигналов преобразователей пульсаций давления, избыточного давления и температуры, в ходе которой обеспечивается фильтрация паразитных составляющих, обусловленных влиянием вибрации, флуктуации давления и температуры потока, и происходит формирование выходных сигналов многопараметрического датчика по расходу, объему при РУ, давлению и температуре в виде цифрового кода, выходные сигналы передаются на вычислитель.

Проточная часть датчика и тело обтекания выполнены из стали 12Х18Н10Т.

Электромагнитный клапан ВН1М-1К

Клапаны газовые ВН1М-1К с электромагнитным приводом предназначены для регулирования и отключения подачи природного газа в системах газоснабжения, горелках газовых и на аналогичном газопотребляющем и газоиспользующем оборудовании.

Устройство клапана:

Клапан состоит из следующих основных узлов и деталей : корпуса с патрубками для подключения приборов и импульсных линий, закрытых заглушками. Электромагнитной катушки с установленной на ней контактной вилкой. В корпусе контактной вилки установлено два диода, необходимых для работы катушки на постоянном токе. Электрического разъема; клапанного узла.

Детали клапанов, соприкасающиеся с рабочей средой, изготовлены из коррозионно-стойких материалов, алюминиевых сплавов, маслобензостойкой резины.

Основные технические характеристики и габаритные размеры

Диаметр условного прохода, мм - 150

Рабочая среда - природный газ по ГОСТ 5542-87 , воздух по ГОСТ 17433-80

Рабочее давление среды, Па - 0...1бар

Время открытия клапана, с, не более - 1

Время закрытия клапана, с, не более - 1

Номинальная рабочая мощность, ВА, не более - 45

Напряжение электрической сети, В, допустимые отклонения, %, частота, Гц 220 , минус 15...+10 , 50 +/-1

Масса, кг, не более - 110

Герметичность затвора класс А по ГОСТ 9544-93

Источник питания постоянного тока БП96-24

Источники питания постоянного тока серии БП 96 предназначены для преобразования сетевого напряжения 220 В в стабилизированное напряжение 24 В с током нагрузки до 600 мА.

Источники питания имеют один канал.

Номинальное выходное напряжение 24 В.

Отклонение напряжения от номинального значения не превышает

2

%.

2

%.Ток нагрузки для температуры окружающего воздуха до +40 °С не более 600 мА.

Ток срабатывания электронной защиты (ограничение тока) зависит от температуры и составляет 1,5

0,5

от максимального тока нагрузки.

0,5

от максимального тока нагрузки.Амплитуда пульсации выходного напряжения не более 50 мВ.

Нестабильность выходного напряжения:

при изменении напряжения сети от номинального в допускаемых пределах не более

1

%;

1

%;при изменении тока нагрузки от нуля до максимального не более 0,3 В.

Питание осуществляется от сети переменного тока частотой (50

1)

Гц и номинальным напряжением 220 В с

допускаемым отклонением от минус 10 до

плюс 10 %.

1)

Гц и номинальным напряжением 220 В с

допускаемым отклонением от минус 10 до

плюс 10 %.По требованию потребителя может быть предусмотрено резервное питание источника постоянным током с напряжением (30

3)

В и с отклонением выходного напряжения

от номинального не более

3)

В и с отклонением выходного напряжения

от номинального не более

5

%.

5

%.Потребляемая мощность не более 30 ВА.

Условия эксплуатации:

температура окружающего воздуха (минус 10…+40) °С;

относительная влажность окружающего воздуха от 45 до 80 %;

атмосферное давление от 84 до 107 кПа (от 630 до 800 мм рт.ст.).

Сопротивление изоляции между выходными цепями и цепью питания не менее 20 МОм при напряжении 0,5 кВ.

Индикатор- регулятор технологический микропроцессорный двухканальный

Индикаторы-регуляторы ИТМ-22 (ИТМ-20) представляют собой новый класс современных универсальных двухканальных цифровых индикаторов-регуляторов с дискретными выходами. В своей структуре индикатор-регулятор ИТМ-22 (ИТМ-20) содержит два независимых канала измерения.

Индикатор-регулятор ИТМ-22 (ИТМ-20) позволяет обеспечить высокую точность измерения технологического параметра. Отличительной особенностью индикатора-регулятора ИТМ-22 (ИТМ-20) является наличие трехуровневой гальванической изоляции между входами, выходами и цепью питания.

Индикаторы-регуляторы предназначены как для автономного, так и для комплексного использования в АСУТП в энергетике, металлургии, химической, пищевой и других отраслях промышленности и народном хозяйстве.

Назначение:

• для измерения двух контролируемых входных физических параметров (температура, давление, расход, уровень и т п.), обработки преобразования и отображения их текущих значений на встроенных четырехразрядных цифровых и линейных (и шкальных - только в ИТМ-22) индикаторах,

• индикатор регулятор формирует выходные дискретные сигналы управления внешними исполнительными механизмами, обеспечивая дискретное регулирование входных параметров по 2-х или 3-х позиционному закону в соответствии с заданной пользователем логикой работы и параметрами регулирования,

• индикатор-регулятор формирует сигналы технологической сигнализации. На передней панели имеются индикаторы для сигнализации технологически опасных зон, сигналы превышения (занижения) регулируемых или измеряемых параметров.

• индикатор-регулятор ИТМ-22 (ИТМ-20) может использоваться в системах сигнализаций, блокировок и защит технологического оборудования.

Внутренняя программная память индикатора-регулятора ИТМ-22 (ИТМ-20) содержит большое количество стандартных функций необходимых для управления технологическими процессами и решения большинства инженерных прикладных задач, например, таких как:

• сравнение результата преобразования с уставками минимум и максимум и сигнализацию отклонений, программная калибровка каналов по внешнему образцовому источнику аналогового сигнала, цифровая фильтрация (для ослабления влияния промышленных помех), извлечение квадратного корня,

кусочно-линейная интерполяция входного сигнала по 16-ти точкам,

масштабирование шкал измеряемых параметров, произвольная конфигурация логических связей измерительных каналов и выходных устройств, конфигурирование логики работы выходных дискретных устройств, и многое др.

Пневмоэлектрический преобразователь давления типа PC-28G

Назначение:

Преобразователь PC-28G предназначен для преобразования унифицированного пневматического сигнала 20...100 кПа в унифицированный электрический сигнал 4...20 мА (двухпроводная линия).

Типичным применением преобразователей является преобразование сигналов пневматических измерительных приборов в электрические сигналы, соответствующие требованиям современных электронных систем управления и контроля.

Заключение

В ходе курсового проекта по дисциплине «Технически средства автоматизации» на тему «Автоматизация установки получения диаммоний фосфата» был описан технологический процесс производства диаммоний фосфата. Разработана функционально-технологическая схема к этой установки. Был произведен выбор блока преобразования сигналов термопар БПТ-22 (с блоком питания БП96-24), расходомером типа Метран-335, электромагнитного клапана типа ВН6М-1К, микроконтроллера АТ89С2051. Что позволило регулировать температуру на выходе БГС в точно заданных пределах, это привело к экономии энергоресурсов, повышению качества продукта, уменьшению бракованного продукта. Что повлияло на уменьшение себестоимости продукта и увеличение прибыли от производства.

Список литературы

Л.М. Михайлов. Проектирование, монтаж и эксплуатация систем автоматизации. – Ленинград: Ленинградский университет., 1989. – 258с.: ил.

А.С. Клюев. Проектирование систем автоматизации технологических процессов. – М.: Техпром., 1980. – 421с: ил.

Алиев Т.М., Тер-Хачатуров А.А.. Измерительная техника: Учеб. пособие для тех. вузов. – М.: Высшая школа., 1991. – 384с.: ил.

Технологический регламент цеха «Аммофос».

Руководство по эксплуатации блока преобразования сигналов термопар БПТ-22.

Руководство по эксплуатации расходомера типа Метран-335

Руководство по эксплуатации электромагнитного клапана типа ВН6М-1К

Руководство по эксплуатации. Блок питания БП96-24

1