Редуктор двухступенчатый соосный

Исходные данные для проектирования

Выходная мощность Р>вых> = 1,1 кВт; число оборотов выходного вала n>вых> = 35; режим работы – тяжелый; срок службы привода – 3 года (рабочих дней – 300, одна смена длится 8 часов, число смен работы – 3); передаточное число редуктора U>р> = 14; первая ступень редуктора – прямозубая; разработать рабочий чертеж большего шкива клиноременной передачи.

1. Выбор электродвигателя (ЭД) и расчет основных параметров для всех ступеней передачи

1) Мощность на валу электродвигателя передается всем приводом, состоящим из клиноременной передачи и редуктора. Ее значение определяем по потребной мощности:

где Р – требуемая мощность электродвигателя, кВт

Р>вых> – требуемая мощность на выходном валу привода, кВт

>общ> – общий КПД привода,

где >12>, >34>, >56> – КПД первой, второй и третьей ступени привода соответственно.

В соответствии с рекомендациями с. 3 [1] принимаем:

>12> = 0,96

>34> = >56> = 0,98

Тогда:

кВт

кВт

По табл. 1.1 (с. 4, [1]) принимаем асинхронный короткозамкнутый обдуваемый двигатель 4А80В4У3 с синхронной частотой вращения 1500 об/мин, мощностью Р>дв> = 1,5 кВт и асинхронной частотой 1415 об/мин.

2) Передаточное число привода определяется из выражения:

где n>дв> – асинхронная частота вращения вала ЭД, об/мин

n>вых> – заданная частота вращения выходного вала привода, об/мин.

Тогда:

Передаточное число клиноременной передачи:

3) Общее передаточное число редуктора определяется из выражения:

где U>Б> – передаточное число первой (быстроходной) ступени редуктора,

U>Т> – передаточное число второй (тихоходной) ступени редуктора.

По рекомендациям табл. 1.4 (с. 8, [1]) принимаем:

Принимаем U>Т> = 3,5.

Тогда:

Тогда:

– разбивка произведена точно.

– разбивка произведена точно.

4) Определяем расчетные параметры для ступеней привода.

Расчетная мощность на валах привода определяется по формулам:

Р>I> = Р>дв>; Р>II> = Р>I>>12>; Р>III> = Р>II>>34>; Р>IV> = Р>III>>56>

где Р>дв> – мощность на валу электродвигателя, кВт;

>12>, >34>, >56>, – КПД соответствующих ступеней привода.

Частота вращения валов привода определяется из соотношений:

n>I>

= n>дв>;

;

;

;

;

где n>дв> – асинхронная частота вращения вала привода, об/мин;

n >I>> – >>IV> – частоты вращения соответствующих валов привода, об/мин.

Крутящие моменты на валах привода определяются по формуле:

,

Нм,

,

Нм,

где Р – мощность, передаваемая валом, кВт;

n – частота вращения вала, об/мин.

Все расчеты по вышеприведенным формулам сведем в таблицу 1.1.

Таблица 1.1

|

Номер вала |

КПД ступени привода |

Мощность на валу Р, кВт |

Передаточное число U |

Частота вращения вала, об/мин |

Крутящий момент на валу, Нм |

||

|

I |

0,96 |

- |

1,5 |

2,89 |

- |

1415 |

10,1 |

|

II |

0,98 |

1,44 |

4 |

490 |

28,1 |

||

|

III |

0,98 |

1,41 |

3,5 |

122,5 |

110 |

||

|

IV |

- |

1,38 |

- |

35 |

376,5 |

2. Расчет зубчатых передач редукторов

2.1 Расчет тихоходной ступени редуктора

Расчет зубчатых передач нашего редуктора начинаем с расчета тихоходной ступени, поскольку в соосных редукторах она нагружена больше, нежели быстроходная ступень.

Суммарное время работы привода в часах определяется по формуле:

где L>год> – срок службы привода, лет;

С – число смен работы привода;

300 – количество рабочих дней в году;

8 – число рабочих часов за одну смену.

Тогда:

ч.

ч.

Выбор термической обработки заготовок

По табл. 2.2 (с. 10, [1]) выбираем материал для изготовления зубчатых колес – сталь 12ХН3А. Принимаем твердость рабочих поверхностей зубьев > НВ 350. В этом случае зубья во время работы не прирабатываются и обеспечивать разность твердостей зубьев шестерни и колеса не требуется. Выбираем термообработку – улучшение + цементация + закалка. Твердость поверхности HRC 56…63, сердцевины НВ 300…400.

Определение механических свойств материалов зубчатых колес и допускаемых напряжений

Средние значения твердостей зубьев:

Предельные характеристики материалов:

>В> = 1000 МПа, >Т> = 800 МПа (см. табл. 2.2, [1]).

Допускаемые напряжения для расчета передачи на контактную выносливость:

(см. табл. 2.5, [1]).

В этих формулах:

>ОН> – длительный предел контактной выносливости

МПа (см. табл. 2.6, [1]);

МПа (см. табл. 2.6, [1]);

S>Н> – коэффициент безопасности, S>Н> = 1,2 (см. табл. 2.6, [1]).

Тогда:

МПа.

МПа.

N>НО> – число циклов перемены напряжений, соответствующее длительному пределу выносливости; N>НО> = 200106 (рис. 2.1, [1]);

N>НЕ> – эквивалентное число циклов перемены напряжений для расчета на контактную выносливость:

К>НЕ> – коэффициент приведение; при тяжелом режиме работы К>НЕ> = 0,5 (табл. 2.4, [1]);

N>> – суммарное число циклов перемены напряжений

где n>i> – частота вращения i-го зубчатого колеса.

Для шестерни: N>>>1> = 6021600122,5 = 158,8106 циклов

Для колеса: N>>>2> = 602160035 = 45,4106 циклов

Таким образом,

циклов

циклов

циклов

циклов

Так как N>НЕ1> < N>НО> и N>НЕ2> < N>НО>, то:

МПа

МПа

МПа

МПа

В качестве

принимаем меньшее из

принимаем меньшее из

и

и

,

т.е.

,

т.е.

= 1330 МПа.

= 1330 МПа.

Предельное допускаемое напряжение определим по формуле:

МПа

МПа

Условие

<

< выполняется.

выполняется.

Допускаемое напряжение для расчета передачи на изгибную выносливость:

(см. табл. 2.5, [1]).

В этих формулах:

>О>>F> – длительный предел изгибной выносливости

МПа (см. табл. 2.6, [1]);

МПа (см. табл. 2.6, [1]);

S>F> – коэффициент безопасности, S>F> = 1,55 (см. табл. 2.6, [1]).

Тогда:

МПа.

МПа.

N>FЕ> – эквивалентное число циклов перемены напряжений для расчета на изгибную выносливость:

К>F>>Е> – коэффициент приведение; при тяжелом режиме работы К>F>>Е> = 0,2 (табл. 2.4, [1]);

Таким образом,

Для шестерни:

циклов

циклов

Для колеса:

циклов

циклов

Так как N>F>>Е1> > 4106 циклов и N>F>>Е2> > 4106 циклов, то принимаем N>F>>Е1> = N>F>>Е2> = 4106 циклов.

Тогда:

МПа

МПа

Так как

МПа (табл. 2.6, [1]), то условие

МПа (табл. 2.6, [1]), то условие

<

< выполняется.

выполняется.

Определение коэффициента нагрузки

По рекомендациям стр. 21 и 24 ([1]) принимаем для 7–9 степени точности зубчатых колес и соосной схемы редуктора:

коэффициент нагрузки при расчете на контактную выносливость

= 1,75;

= 1,75;коэффициент нагрузки при расчете на изгибную выносливость

= 1,8.

= 1,8.

Проектирование зубчатой передачи

Определение предварительного значения межосевого расстояния производим по формуле:

,

мм

,

мм

Здесь: Т>2> – номинальный вращающий момент на валу колеса, Нм;

U – передаточное число;

К>Н> – коэффициент расчета на контактную выносливость;

>ba> – коэффициент ширины зубчатых колес передачи, >ba> = 0,4 (см. табл. 2.9 с. 18, [1]);

– допускаемое напряжение при

расчете на контактную выносливость,

МПа.

– допускаемое напряжение при

расчете на контактную выносливость,

МПа.

Тогда:

мм

мм

По табл. 3.2 (с. 22, [1]) принимаем а>w> = 100 мм.

Определение рабочей ширины зубчатых колес.

Рабочая ширина

колеса:

мм (в соответствии с ГОСТ 6636–69).

мм (в соответствии с ГОСТ 6636–69).

Ширина шестерни: b>1> = b>2> + (2…4) = 40 + 4 = 44 мм. По ГОСТ 6636–69 принимаем b>1> = 45 мм.

Определение ориентировочного значения модуля производим по формуле:

m = (0,01…0,02)а>w> = 1,0…2,0 мм.

По табл. 3.3 (с. 22, [1]) принимаем m = 2 мм.

Суммарное число зубьев:

Число зубьев зубчатых колес:

шестерни

,

принимаем z>1>

= 22

,

принимаем z>1>

= 22

колеса

= 100 – 22 = 78

= 100 – 22 = 78

Определяем фактическое значение передаточного числа:

Ошибка:

%

= 1,4% < 4%, что допустимо.

%

= 1,4% < 4%, что допустимо.

Проверка зубьев на выносливость при изгибе

Проверка колеса на выносливость при изгибе производится по формуле:

где Y>F>>2> – коэффициент, учитывающий форму зуба колеса.

По табл. 3.4 (с. 25, [1]) для несмещенных колес Y>F>>2> = 3,6.

Тогда:

МПа <

МПа <

МПа

МПа

Напряжение в опасном сечении зуба шестерни:

где Y>F>>1> – коэффициент, учитывающий форму зуба шестерни.

По табл. 3.4 (с. 25, [1]) для несмещенных колес Y>F>>1> = 3,9.

Тогда:

МПа <

МПа <

МПа

МПа

Определение основных параметров зубчатого зацепления

Диаметры делительных окружностей:

мм

мм

мм

мм

Проверка:

мм – равенство выполняется.

мм – равенство выполняется.

Диаметры окружностей вершин:

мм

мм

мм

мм

Диаметры окружностей впадин:

мм

мм

мм

мм

Силы, действующие в зацеплении

Окружная сила:

Н

Н

Радиальная сила:

Н

Н

2.2 Расчет быстроходной ступени редуктора

Выбор термической обработки заготовок

Для уменьшения сортамента материала, применяемого при изготовлении редуктора, для изготовления зубчатых колес быстроходной ступени редуктора применяем ту же сталь, что и тихоходной ступени редуктора, а именно сталь 12ХН3А с цементацией после улучшения и закалки.

Определение механических свойств материалов зубчатых колес и допускаемых напряжений

Средние значения твердостей зубьев:

(см. выше)

(см. выше)

Предельные характеристики материалов:

>В> = 1000 МПа, >Т> = 800 МПа (см. табл. 2.2, [1]).

Допускаемые напряжения для расчета передачи на контактную выносливость:

(см. табл. 2.5, [1]).

В этих формулах:

>ОН> – длительный предел контактной выносливости

МПа (см. табл. 2.6, [1]);

МПа (см. табл. 2.6, [1]);

S>Н> – коэффициент безопасности, S>Н> = 1,2 (см. табл. 2.6, [1]).

Тогда:

МПа.

МПа.

N>НО> – число циклов перемены напряжений, соответствующее длительному пределу выносливости; N>НО> = 200106 (рис. 2.1, [1]);

N>НЕ> – эквивалентное число циклов перемены напряжений для расчета на контактную выносливость:

К>НЕ> – коэффициент приведение; при тяжелом режиме работы К>НЕ> = 0,5 (табл. 2.4, [1]);

N>> – суммарное число циклов перемены напряжений

где n>i> – частота вращения i-го зубчатого колеса.

Для шестерни: N>>>1> = 6021600490 = 635106 циклов

Для колеса: N>>>2> = 6021600122,5 = 158,8106 циклов

Таким образом,

циклов

циклов

циклов

циклов

Так как N>НЕ1> > N>НО>, то и N>НЕ1> = N>НО> = 200106, и тогда:

МПа

МПа

МПа

МПа

В качестве

принимаем меньшее из

принимаем меньшее из

и

и

,

т.е.

,

т.е.

= 1330 МПа.

= 1330 МПа.

МПа.

МПа.

Условие

<

< выполняется.

выполняется.

Допускаемое напряжение для расчета передачи на изгибную выносливость:

(см. табл. 2.5, [1]).

В этих формулах:

>О>>F> – длительный предел изгибной выносливости

МПа (см. табл. 2.6, [1]);

МПа (см. табл. 2.6, [1]);

S>F> – коэффициент безопасности, S>F> = 1,55 (см. табл. 2.6, [1]).

Тогда:

МПа.

МПа.

N>FЕ> – эквивалентное число циклов перемены напряжений для расчета на изгибную выносливость:

К>F>>Е> – коэффициент приведение; при тяжелом режиме работы К>F>>Е> = 0,2 (табл. 2.4, [1]);

Таким образом,

Для шестерни:

циклов

циклов

Для колеса:

циклов

циклов

Так как N>F>>Е1> > 4106 циклов и N>F>>Е2> > 4106 циклов, то принимаем N>F>>Е1> = N>F>>Е2> = 4106 циклов.

Тогда:

МПа

МПа

Так как

МПа (табл. 2.6, [1]), то условие

МПа (табл. 2.6, [1]), то условие

<

< выполняется.

выполняется.

Определение коэффициента нагрузки

Определяем коэффициент ширины быстроходной ступени по формуле:

где U – передаточное число быстроходной ступени, U = 4;

а>w> – межосевое расстояние, полученное при расчете тихоходной ступени, а>w> = 100 мм;

К>Н> – коэффициент концентрации нагрузки при расчете на контактную выносливость. По рекомендациям на с. 21 ([1]), К>Н> = 1,75;

Т>2> – крутящий момент на валу шестерни быстроходной ступени, Т>2> = 110 Нм.

Подставляя значения в формулу, получаем:

Принимаем >ba> = 0,2 (см. рекомендации с. 26, [1]).

Коэффициент нагрузки на изгибную выносливость принимаем по рекомендациям на с. 24 ([1]) К>F> = 1,8.

Проектирование зубчатой передачи

Межосевое расстояние получаем из расчета тихоходной ступени редуктора:

а>w> = 100 мм.

Определение рабочей ширины зубчатых колес.

Рабочая ширина

колеса:

мм. По ГОСТ 6636–69 принимаем b>2>

= 20 мм.

мм. По ГОСТ 6636–69 принимаем b>2>

= 20 мм.

Ширина шестерни: b>1> = b>2> + (2…4) = 20 + 2 = 22 мм (в соответствии с ГОСТ 6636–69).

Определение ориентировочного значения модуля производим по формуле:

m = (0,01…0,02)а>w> = 1,0…2,0 мм.

По табл. 3.3 (с. 22, [1]) принимаем m = 2 мм.

Суммарное число зубьев:

Число зубьев зубчатых колес:

шестерни

,

принимаем z>1>

= 20

,

принимаем z>1>

= 20

колеса

= 100 – 20 = 80

= 100 – 20 = 80

Определяем фактическое значение передаточного числа:

Проверка зубьев на выносливость при изгибе

Проверка колеса на выносливость при изгибе производится по формуле:

где Y>F>>2> – коэффициент, учитывающий форму зуба колеса.

По табл. 3.4 (с. 25, [1]) для несмещенных колес Y>F>>2> = 3,6.

Тогда:

МПа <

МПа <

МПа

МПа

Напряжение в опасном сечении зуба шестерни:

где Y>F>>1> – коэффициент, учитывающий форму зуба шестерни.

По табл. 3.4 (с. 25, [1]) для несмещенных колес Y>F>>1> = 3,9.

Тогда:

МПа <

МПа <

МПа

МПа

Определение основных параметров зубчатого зацепления

Диаметры делительных окружностей:

мм

мм

мм

мм

Проверка:

мм – равенство выполняется.

мм – равенство выполняется.

Диаметры окружностей вершин:

мм

мм

мм

мм

Диаметры окружностей впадин:

мм

мм

мм

мм

Силы, действующие в зацеплении

Окружная сила:

Н

Н

Радиальная сила:

Н

Н

3. Проектирование ременной передачи

Ременная передача – это вид механической передачи, осуществляемой при помощи ремня, натянутого на шкивы. Передача крутящего момента происходит посредством силы трения, возникающей между шкивами и ремнем при его натяжении.

Клиноременная передача – частный случай ременной передачи с ремнем в сечении трапецеидальной формы (клиновых). Благодаря повышенному сцеплению со шкивами, обусловленному эффектом клина, несущая способность клиновых ременных передач выше, чем плоскоременных. Поэтому в нашем курсовом проекте мы будем использовать передачу с клиновым ремнем.

3.1 Расчет ременной передачи

Выбираем сечение ремня.

По графику рис. 11 ([2]) выбираем ремень сечением А с размерами (см. табл. 1, [2]): W>р> = 11 мм, W = 13 мм, Т>0> = 8 мм, площадью сечения А = 81 мм2, масса одного метра длины ремня = 0,105 кг/м, минимальный диаметр ведущего шкива d>min> = 90 мм.

Определяем диаметры шкивов.

С целью увеличения рабочего ресурса передачи принимаем d>1> > d>min>. Из стандартного ряда ближайшее большее значение d>1> = 100 мм. Расчетный диаметр ведомого (большего) шкива:

где – коэффициент скольжения, = 0,01;

U – передаточное число клиноременной передачи, U = 2,89 (см. раздел 1 КП).

Тогда:

мм

мм

Округляем d>2> до ближайшего стандартного значения. Тогда: d>2> = 280 мм.

Уточняем передаточное число клиноременной передачи:

Отличие от заданного передаточного числа:

%

= 2,1% < 5%, что допустимо.

%

= 2,1% < 5%, что допустимо.

3) Межосевое расстояние ременной передачи:

мм

мм

мм

мм

Принимаем промежуточное стандартное значение а = 300 мм.

4) Определяем расчетную длину ремня:

мм

мм

Ближайшее стандартное значение по табл. 1 ([2]): L>р> = 1250 мм.

5) Уточняем межосевое расстояние:

где

мм

мм

мм

мм

Тогда:

мм

мм

Принимаем ауточн = 315 мм.

6) Для установки и замены ремней предусматриваем возможность уменьшения а на 3% (т.е. на 0,03315 = 9,5 мм). Для компенсации удлинения ремней во время эксплуатации предусматриваем возможность увеличения а на 5,5% (т.е. на 0,055315 = 17,3 мм).

7) Определяем угол обхвата ремнями ведущего шкива:

8) Для определения числа ремней определяем коэффициенты: угла обхвата С>> = 0,91 (табл. 6, с. 22, [2]); длины ремня С>L> = 0,96 (табл. 8, с. 23, [2], L>р> = 1250 мм); режима работы С>р> = 1,6 (табл. 10, с. 24, [2], режим тяжелый, число смен работы – три); числа ремней С>z> = 0,95 (табл. 4, с. 20, [2], приняв ориентировочно z = 2…3).

По табл. 7 (с. 22, [2]) находим номинальную мощность Р>0> = 1,494 кВт, передаваемую одним ремнем сечением А с расчетной длиной L>р> = 2240 мм, при d>1> = 100 мм, U>уточн> = 2,83 и n>1> = 1415 об/мин.

Определяем расчетную мощность, передаваемую одним ремнем:

кВт.

кВт.

Определяем число ремней:

Принимаем число ремней z = 2.

9) Окружная скорость ремней:

м/с

м/с

10) Начальное натяжение каждой ветви одного ремня:

Н

Н

где = 0,105 – коэффициент центробежных сил (табл. 11, с. 24, [2]).

11) Силы, действующие на валы и опоры:

Н

Н

12) Средний рабочий ресурс принятых ремней:

ч

ч

где Т>ср> = 2000 ч (ресурс работы ремней по ГОСТ 1284.2–89);

К>1> = 0,5 – коэффициент для тяжелого режима работы;

К>2> = 1 – коэффициент климатических условий.

13) Суммарное число ремней z>>, необходимое на весь срок службы привода L>пр> = 21 600 ч:

шт.

шт.

14) По результатам расчетов принят:

Ремень А – 1250 Ш ГОСТ 1284.1–80 – ГОСТ 1284.3–80.

3.2 Конструирование шкива

В соответствии с заданием необходимо сконструировать ведомый (больший) шкив.

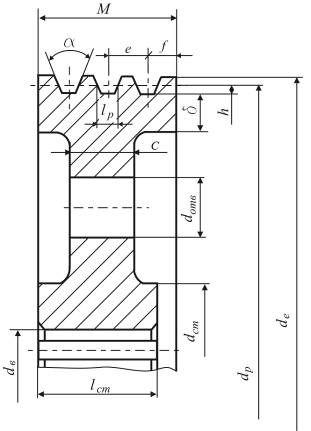

Эскиз шкива приведен на рис. 2.

Рис. 2 Эскиз шкива ременной передачи

Для ремня сечением А по табл. 12 (с. 27, [2]) выбираем размеры профиля канавок шкива: f = 10 мм, е = 15 мм, l>р> = 11 мм, h = 8,7 мм, b* = 3,3 мм.

С учетом того, что количество ремней z = 2, конструктивно ширина шкива получается равной 35 мм:

мм

мм

По ГОСТ 6636–69 принимаем М = 36 мм.

В соответствии с расчетом диаметр шкива d>р> = d>2> = 280 мм.

Наружный диаметр

шкива

мм.

мм.

Принимаем для изготовления шкива чугун СЧ 15 ГОСТ 1412–85.

Толщина обода для чугунного шкива:

мм

мм

Принимаем = 10 мм.

Внутренний диаметр обода шкива:

мм

мм

Толщина диска шкива:

мм

мм

Принимаем С = 14 мм.

Диаметр вала:

мм

мм

По конструктивным соображениям принимаем d>в> = 22 мм.

Диаметр ступицы для чугунных шкивов:

мм

мм

Принимаем d>ст> = 36 мм.

Длина ступицы:

мм

мм

По конструктивным соображениям принимаем l>ст> = 36 мм.

Для снижения массы шкивов и удобства транспортировки в диске выполним 6 отверстий диаметром d>отв> = 20 мм. Диаметр окружности, на котором выполняем отверстия, принимаем равным 206 мм (по конструктивным соображениям).

Для передачи вращающего момента от шкива на ведущий вал редуктора предусматриваем шпоночное соединение. Поскольку диаметр вала = 22 мм, то принимаем шпонку (прил. 2, с. 57 [2]) сечением bh = 66 мм при стандартной глубине паза ступицы t>2> = 2,8 мм (общая глубина паза ступицы проектируемого шкива 6,3 мм).

Для исключения концентрации напряжений между ступицей шкива и диском шкива предусматриваем скругление радиусом = 8 мм.

Для более легкого захода вала редуктора в шкив предусматриваем фаски глубиной 2 мм.

На наиболее важные параметры шкива назначаем посадки (Н7 – для диаметра вала, Js7 – для шпоночного паза) и отклонения размеров (+0,2 мм для глубины паза ступицы).

На отдельные поверхности шкива назначаем шероховатости: на диаметр отверстия ступицы 1,6 мкм; на торцы шкива 3,2 мкм; на рабочие поверхности канавок шкива 2,5 мкм; на боковые (рабочие) поверхности шпоночного паза 1,6 мкм; на нерабочую поверхность шпоночного паза 3,2 мкм; неуказанная шероховатость 25 мкм.

На наиболее важные поверхности шкива назначаем допуски и отклонения формы: цилиндричность 0,007 мм (допуск на размер 22Н7 равен 21 мкм); перпендикулярность 0,02 мм; параллельность 0,02 мм; симметричность 0,08 мм. Все отклонения формы (кроме цилиндричности) назначаются относительно базовой поверхности А (диаметра отверстия ступицы).

4. Предварительная компоновка редуктора

4.1 Предварительный расчет валов

Предварительный расчет валов выполняется для ориентировочного определения их диаметров и размещения валов в корпусе редуктора вместе с подшипниками и зубчатыми колесами.

Диаметр вала определяем из условия прочности:

где – напряжения кручения вала, МПа,

[] – допускаемые напряжения кручения вала, [] = 25 МПа,

Т – момент на валу, Нм,

D – диаметр вала, мм.

Тогда:

,

мм

,

мм

Определяем диаметры:

на входном валу

мм, принимаем d>II>

= 18 мм;

мм, принимаем d>II>

= 18 мм;на промежуточном валу

мм, принимаем d>III> = 28 мм;

мм, принимаем d>III> = 28 мм;на выходном валу

мм, принимаем d>IV>

= 45 мм.

мм, принимаем d>IV>

= 45 мм.

По конструктивным соображениям (см. проектирование шкивов ременной передачи) диаметр входного вала принимаем = 22 мм, диаметр под подшипниками выбираем = 25 мм.

Диаметр промежуточного вала оставляем = 28 мм, диаметры под подшипники принимаем = 30 мм, диаметр под зубчатым колесом быстроходной ступени = 36 мм, тихоходную оформляем как вал – шестерню.

Диаметр выходного вала оставляем = 45 мм, диаметры под подшипники принимаем = 50 мм, диаметр под зубчатым колесом = 56 мм.

4.2 Предварительный выбор подшипников

Предварительный выбор подшипников производим по диаметру, назначенному под подшипники на соответствующем валу. По возможности принимаем особолегкую и легкую серию, чтобы при проверочном расчете была возможность перейти на среднюю или тяжелую серии, если будет необходимо.

На входном валу принимаем шариковые радиальные однорядные подшипники легкой серии №205 по ГОСТ 8338–75 с d = 25 мм, D = 52 мм, В = 15 мм, r = 1,5 мм, d>ш> 8 мм, С = 14000 Н, С>0> = 6950 Н;

На промежуточном валу принимаем шариковые радиальные однорядные подшипники средней серии №306 по ГОСТ 8338–75 с d = 30 мм, D = 72 мм, В = 19 мм, r = 2,0 мм, d>ш> 12 мм, С = 28100 Н, С>0> = 14600 Н;

На выходном валу принимаем шариковые радиальные однорядные подшипники легкой серии №210 по ГОСТ 8338–75 с d = 50 мм, D = 90 мм, В = 20 мм, r = 2,0 мм, d>ш> 13 мм, С = 35100 Н, С>0> = 19800 Н.

4.3 Проектирование шпоночных соединений и проверка их прочности

Исходя из эскизной компоновки редуктора, выбираем шпонки на валах редуктора:

На входном валу принимаем шпонку длиной l = 36 мм, шириной b = 6 мм, высотой h = 6 мм, глубинами паза вала t>1> = 3,5 мм и втулки t>2> = 2,8 мм;

На промежуточном валу принимаем шпонку длиной l = 28 мм, шириной b = 10 мм, высотой h = 8 мм, глубинами паза вала t>1> = 5,0 мм и втулки t>2> = 3,3 мм;

На выходном валу:

под зубчатым колесом принимаем шпонку длиной l = 45 мм, шириной b = 16 мм, высотой h = 10 мм, глубинами паза вала t>1> = 6,0 мм и втулки t>2> = 4,3 мм;

под муфтой принимаем шпонку длиной l = 56 мм, шириной b = 14 мм, высотой h = 9 мм, глубинами паза вала t>1> = 5,5 мм и втулки t>2> = 3,8 мм.

После подбора шпонок выполняются проверочные расчеты на прочность по напряжениям смятия и среза. Условие прочности при расчете на смятие:

где d – диаметр вала под шпонкой, мм;

b, h, l, t>1> – геометрические размеры шпонки, мм;

Т – крутящий момент на валу, Нмм;

[]>см> – допускаемые напряжения смятия, МПа (для стальной ступицы []>см> = 120 МПа, для чугунной ступицы []>см> = 70 МПа).

Условие прочности при расчете на срез:

где []>ср> – допускаемые напряжения среза, МПа (для стальной ступицы []>ср> = 70 МПа, для чугунной ступицы []>ср> = 40 МПа).

Проверяем шпонки по условиям прочности:

На входном валу

МПа

МПа

МПа

МПа

МПа

МПа МПа

МПа

2) На промежуточном валу

МПа

МПа

МПа

МПа

МПа

МПа МПа

МПа

3) На выходном валу

под зубчатым колесом

МПа

МПа

МПа

МПа

МПа

МПа МПа

МПа

под муфтой

МПа

МПа

МПа

МПа

МПа

МПа МПа

МПа

Подбор шпонок произведен правильно.

4.4 Подбор муфты

Для соединения редуктора с транспортирующим устройством принимаем упругую втулочно-пальцевую муфту. Эта муфта позволяет компенсировать смещение и несоосность соединяемых валов. По таблице 7.1 (с. 56, [1]) принимаем муфту 500–45–1-У3 ГОСТ 21424–93 с номинальным вращающим моментом Т>ном> = 500 Нм, типа 1, с диаметром цилиндрического конца вала 45 мм и отклонением по Н8, климатического исполнения У категории 3, наружным диаметром D 170 мм, общей длиной L 226 мм, длиной посадочного места полумуфты l = 110 мм. Допускаемые смещения концов полумуфт:

осевое – 5,0 мм;

радиальное – 0,3 мм;

угловое – 1.

4.5 Выбор типа смазки

Так как окружные скорости колес быстроходной и тихоходной ступеней нашего редуктора составляют 1,0 м/с и 0,3 м/с соответственно, то тип смазки выбираем так:

Зубчатых колес редуктора – окунанием в масляную ванну зубчатых колес тихоходной и быстроходной ступеней редуктора на величину 10 мм каждое. По табл. 95 (с. 160, [3]) принимаем масло индустриальное И-50А по ГОСТ 20779–88. Для успешного отвода тепла от зубчатых колес количество масла должно быть не менее 0,5…0,8 л на 1кВт мощности, т.е. не меньше 0,9 л в нашем случае.

Подшипников – пластичной смазкой ЦИАТИМ-202 по ГОСТ 11110–75.

5. Проверочный расчет промежуточного вала

5.1 Определение опорных реакций

Определение опорных реакций в подшипниках начинаем с определения расчетной схемы вала. Для этого вычерчиваем в масштабе вал и прикладываем к нему окружные и радиальные силы в середине ступиц зубчатых колес (рис. 3). Точки приложения реакций опор– в середине посадочных мест под подшипники.

Крутящий момент передается валом в пространстве между серединами посадочных мест под зубчатые колеса и составляет М>кр> = 110 Нм. Строим эпюру крутящих моментов (см. рис. 3).

Определение реакций в подшипниках от действия окружных сил и построение эпюры моментов от действия этих сил

Согласно проектным расчетам зубчатых зацеплений, на промежуточный вал действуют следующие окружные силы:

от быстроходной передачи F>t>> Б> = 1375 Н;

от тихоходной передачи F>t>> Т> = 4827 Н.

Расчетная схема приведена на рис. 3.

Составляем уравнения статики:

Н

Н

Н

Н

Проверка:

– реакции определены правильно.

– реакции определены правильно.

Строим эпюру моментов М>у> (см. рис. 3).

Определение реакций в подшипниках от действия радиальных сил и построение эпюры моментов от действия этих сил

Согласно проектным расчетам зубчатых зацеплений, на промежуточный вал действуют следующие радиальные силы:

от быстроходной передачи F>r>> Б> = 500,5 Н;

от тихоходной передачи F>r>> Т> = 1757 Н.

Расчетная схема приведена на рис. 3.

Составляем уравнения статики:

Н

Н

Н

Н

Проверка:

– реакции определены правильно.

– реакции определены правильно.

Строим эпюру моментов М>z> (см. рис. 3).

5.2 Проверочный расчет подшипников

При проектировочном расчете валов на промежуточном валу мы приняли шариковые радиальные однорядные подшипники средней серии №306 по ГОСТ 8338–75 с динамической грузоподъемностью С = 28100 Н и статической грузоподъемностью С>0> = 14600 Н.

Подшипник в опоре В нагружен большими силами, поэтому проверочный расчет выполняем для него.

Радиальную силу в подшипнике определим по формуле:

Н

Н

Для радиальных шарикоподшипников величину эквивалентной нагрузки определяем по формуле:

где X и Y – коэффициенты отношения осевой нагрузки к радиальной, в нашем случае F>а> = 0, и Y = 0, Х = 1;

V – коэффициент вращения, V = 1 (т. к. вращается внутреннее кольцо);

К>б> – коэффициент безопасности, по табл. 9.4 (с. 72, [1]) выбираем К>б> = 1,3;

К>т> – температурный коэффициент, при рабочей температуре подшипниковых узлов < 100С К>т> = 1.

Тогда:

Н

Н

Номинальную долговечность вычисляем по формуле:

,

млн. об.

,

млн. об.

где m = 3 для шарикоподшипников. Тогда:

млн. об.

млн. об.

Долговечность подшипника в часах:

ч

t>>

= 21600 ч

ч

t>>

= 21600 ч

Подшипники подобраны правильно.

5.3 Расчет вала на усталостную прочность

Расчет на усталостную прочность производим для двух наиболее опасных сечений вала: I–I и II–II (см. рис. 3).

Определяем изгибающие моменты, действующие в опасных сечениях вала:

в сечении I–I

Нм

Нм

Нм

Нм

Нм

Нм

в сечении II–II:

Нм

Нм

Нм

Нм

Нм

Нм

Крутящий момент в обоих сечениях составляет М>кр> = 110 Нм.

Расчет на усталостную прочность проводится в форме определения коэффициента запаса прочности n для опасных сечений вала. Условие прочности имеет вид:

где [n] – требуемый коэффициент запаса прочности. По рекомендациям с. 76 ([1]) принимаем [n] = 3;

n>> и n>> – коэффициенты запаса прочности по нормальным и касательным напряжениям:

где >-1> и >-1> – пределы выносливости материала вала при изгибе и при кручении с симметричным знакопеременным циклом нагружения. По рекомендациям с. 76 ([1]) для стали 12ХН3А принимаем:

МПа

МПа

МПа;

МПа;

>а>; >а> и >m>; >m> – амплитуды и средние напряжения циклов нормальных и касательных напряжений. Обычно напряжения в поперечном сечении вала при изгибе изменяются по симметричному циклу, а при кручении – по пульсирующему (отнулевому) циклу. Тогда:

;

;

;

;

>> и >> – коэффициенты, характеризующие чувствительность материала к асимметрии цикла нагружения. По ГОСТ 25.504–82 рекомендуется принимать:

К>> и К>> – эффективные коэффициенты концентрации напряжений при изгибе и кручении;

>> и >> – коэффициенты, учитывающие влияние поперечных размеров вала;

– коэффициент поверхностного упрочнения, для неупрочненных валов = 1.

Сечение I–I.

Моменты сопротивления изгибу и кручению сечения:

м3

м3

м3

м3

Напряжения в сечении:

МПа;

МПа;

МПа.

МПа.

Коэффициенты:

К>> = 3,5 (табл. 12.1, с. 78 [1])

К>> = 2,1 (табл. 12.1, с. 78 [1])

>> = 0,746 (табл. 12.2, с. 79 [1])

>> = 0,792 (табл. 12.2, с. 79 [1])

Коэффициенты запаса прочности:

– условие прочности выполняется.

– условие прочности выполняется.

Сечение II–II.

Моменты сопротивления изгибу и кручению сечения:

м3

м3

м3

м3

Напряжения в сечении:

МПа;

МПа;

МПа.

МПа.

Коэффициенты:

К>> = 2,0 (табл. 12.1, с. 78 [1])

К>> = 1,9 (табл. 12.1, с. 78 [1])

>> = 0,746 (табл. 12.2, с. 79 [1])

>> = 0,792 (табл. 12.2, с. 79 [1])

Коэффициенты запаса прочности:

– условие прочности выполняется.

– условие прочности выполняется.

Таким образом, усталостная прочность промежуточного вала обеспечивается.

6. Конструирование корпуса редуктора.

Поскольку редуктор работает в тяжелом режиме, то материал для изготовления корпуса редуктора принимаем СЧ 20 ГОСТ 1412–85.

Основные размеры корпуса редуктора принимаем по следующим зависимостям:

толщина стенки основания корпуса

мм, принимаем

мм, принимаем

мм;

мм;

толщина стенки крышки корпуса

мм, принимаем

мм, принимаем

мм;

мм;

толщина ребра в основании

мм;

мм;

толщина подъемного уха

мм, принимаем

мм, принимаем

мм;

мм;

диаметр стяжного болта

мм, принимаем

мм, принимаем

мм;

мм;

диаметр штифта

мм, принимаем

мм, принимаем

;

;

толщина фланца по разъему

мм;

мм;

диаметр фундаментного болта

мм, принимаем

мм, принимаем

мм;

мм;

толщина лапы для крепления к полу

мм.

мм.

Литература

1. Детали машин и основы конструирования. Методические указания к выполнению курсового проекта для студентов IV курса.– М.: РГОТУПС, 2004. – 100 с.

2. Детали машин и основы конструирования. Расчет ременных передач. Расчет цепных передач. Методические указания к выполнению курсового проекта для студентов IV курса.–М.: РГОТУПС, 2005. – 64 с.

3. Анурьев В.И. Справочник конструктора – машиностроителя: В 3-х т.: Т. 2. – 8-е изд., перераб. и доп. Под ред. И.Н. Жестковой. – М.: Машиностроение, 2001. – 912 с., илл.