Технология производства спредов и характеристика технологического оборудования

«Технология производства спредов и характеристика технологического оборудования»

Содержание

Введение

Описание технологической схемы производства

Сравнительная характеристика технологического оборудования

Инженерные расчеты

Правила эксплуатации

Список использованной литературы

Дополнения

Введение

Молочная промышленность является одной из важнейших отраслей агропромышленного комплекса по обеспечению населения продовольствием. Она представляет собой широко разветвленную сеть перерабатывающих предприятий и включает важнейшие отрасли: цельномолочное производство, маслоделие, сыроделие, производство консервов сгущенных и сухих молочных продуктов, мороженого, производство продуктов детского питания, заменителей цельного молока для молодняка сельскохозяйственных животных. Каждая из подотраслей имеет свои специфические особенности.

На основе мирового опыта предусматривается вывести мясо–молочную перерабатывающую отрасль на качественно новый уровень, что обеспечивает возобновление объемов продукции, которая производится, повышение ее качества, существенное увеличение ассортимента и глубины переработки сырья. Для решения поставленных задач необходимо выполнить техническое переоборудование мясоперерабатывающих предприятий и молокозаводов, а также значительно повысить технологический уровень оборудования, которое используется на перерабатывающих предприятиях малой мощности.

На сегодняшний день состояние молочной промышленности характеризуется функционированием предприятий, которые перерабатывают от 3 до 500 т молока за смену.

Промышленная переработка молока – это сложный комплекс взаимосвязанных химических, физико-химических, микробиологических, биохимических, биотехнических, теплофизических и других специфических технологических процессов.

В производстве питьевого молока и кисломолочных продуктов используются все компоненты молока. Производство сливок, сметаны, кисломолочного сыра, масла, сыра основывается на переработке отдельных компонентов молока. Производство молочных консервов связано с сохранностью всех сухих веществ молока после удаления с него влаги.

Предприятие молочной промышленности оборудованы современной перерабатывающей техникой. Рациональное использование технологического оборудования требует глубоких знаний его особенностей. При этом важно максимально сберечь пищевую и биологическую ценность компонентов сырья в молочных продуктах, которые производятся.

В то же время выполняется техническое переоборудование предприятий, устанавливаются новые технологические линии и отдельные виды оборудования разной мощности, разных разрядов механизации и автоматизации.

Технологические процессы производства молочных продуктов состоят из отдельных технологических операций, которые выполняются на разных машинах и аппаратах, которые комплектуются в технологические линии.

На предприятиях молочной промышленности множество типичных технологических операций – приемка молока, очистка, тепловая обработка – выполняются с помощью однотипного технологического оборудования, для разных типов производства.

Украина имеет одни из наилучших условий в мире для производства молока и молочных продуктов, но проблему насыщенности ими рынка не удалось в полной мере решить даже в сопутствующие для развития молочной отрасли годы.

Описание технологической схемы

Реализация задачи обеспечения населения продовольствием возможна путем создания широкого ассортимента безопасных продуктов, содержащих необходимый набор пищевых ингредиентов. Производство пищевых продуктов смешанного сырьевого состава, в том числе молочных, — характерная особенность нашего времени. Развитие и совершенствование их технологии должно осуществляться в соответствии с современными требованиями науки о питании, условиями труда, национальными традициями, глобализацией общества, платежеспособностью населения. Расширение ассортимента молочных продуктов смешанного сырьевого состава целесообразно осуществлять путем создания:

продуктов смешанного сырьевого состава массового назначения;

продуктов здорового питания, а также функционального назначения.

В последние 20—30 лет во всем мире широкое распространение получили аналоги сливочного масла — спреды, которые вырабатываются с различной степенью замены молочного жира растительным. В соответствии с принятой в России классификацией (ГОСТ Р 52100—2003) спреды подразделяются на сливочно-растительные (более 50 % молочного жира в жировой фазе), растительно-сливочные (до 50 % молочного жира) и растительно-жировые (без молочного жира). С учетом сырьевых возможностей, технического оснащения предприятия, уровня подготовки специалистов каждый производитель вправе выбрать оптимальный для себя путь развития и совершенствования производства.

Натуральные растительные масла и жировые системы, полученные на их основе, имеют высокую биологическую ценность благодаря наличию в составе значительного количества полиненасыщенных жирных кислот, которые являются незаменимыми пищевыми микронутриентами при создании функциональных продуктов. Они не синтезируются в организме человека и должны поступать с пищей. Этот фактор и послужил предпосылкой для частичной замены молочного жира в сливочном масле натуральными растительными жирами. За счет сбалансированности жирно-кислотного состава направленно регулируются состав и свойства продукта — повышается пищевая и биологическая ценность и его диетические свойства. Для получения продукта со сбалансированным жирнокислотным составом наиболее оптимальным при замене молочного жира растительным является диапазон 40—50 %.

Сливочно-растительные спреды, выработанные по классической маслодельной технологии из натурального коровьего молока с применением высококачественных жировых систем по составу, внешнему виду, характеру структуры, потребительским показателям практически идентичны сливочному маслу.

Комбинированное масло или спред - пищевой жировой продукт (эмульсия типа "вода в жире"), что состоит из молочного и растительного жира с массовой частицей общего жира от 50 % до 85 % и в котором частица молочного жира не меньшая чем 25 % от общего жира, с плотной или мягкой консистенцией с (без) добавления пищевых добавок, наполнителей и витаминов.

Впервые комбинированное масло изготовлено в 1969 г. в Швейцарии.

Масло с частичной заменой молочного жира на растительные масла изготовляют во многих странах мира, в том числе и в Украине.

На рынке Украины есть большое количество заменителей молочного жира, среди них - специальные эквиваленты и дешевые растительные масла невысокого качества.

Используют кокосовый, пальмовый, соевый жиры, кукурузную и подсолнечную масла, а также смеси жиров (например "Акобленд", "Олмикс").

"ОЛМИКС", производитель - ЗАТ "Киевский маргариновый завод" имеет приятный сладкосливочный вкус и аромат. Введений натуральный краситель (3-каротин (обогащенный провитамином А). Цвет - слабо-желтоватый.

В состав жировой композиции входят: рафинированные, отбеленные, дезодорированные растительные жиры (масло подсолнечное); фракции пальмового масла, каротин, сливочный ароматизатор. Массовая доля жира продукта составляет 99,7 %, температура плавления – 32…34 °С.

Требования к немолочным жирам, которые используются для изготовления спреда:

Органолептические. Вкус, запах, цвет и консистенция должны приближаться к сливочному маслу;

Способность к хранению. Жиры должны сохранять качество на протяжении 6 месяцев при низких температурах (+4°С);

Химический состав. Массовая доля жира - 99,7 %, влаги - 3 %, газовой фазы - до 0,5 %;

Жирокислотний состав. Отношения полиненасыщенных жирных кислот к насыщенным может равняться 0,3…0,4. Количество лимитирующих жирных кислот (линолевая и линоленовая) 15…25 %. Массовая частица транс изомеров жирных кислот до 8%;

Температура плавления и твердения: температура плавления 32…44°С (зима) и 35…37 °С (лето);

Микробиологические показатели: не допускается наличие патогенных микроорганизмов, в т.ч. сальмонелл в 25 г продукта;

Показатели безопасности. Не допускается содержимое посторонних химических веществ, солей тяжелых металлов в количествах, которые превышают ГДК.

Оптимальные дозы внесения немолочных жиров (от общего содержимого жировой фазы):

смесь растительных жиров ("Акобленд")- 85%;

" жидкие растительные масла - 15%;

" пальмовый (твердый) жир - 30%.

Для производства спредов оптимальным является метод преобразования высокожирных сливок. Залог успеха в достижении поставленной цели — использование молочного и растительного сырья высокого качества, стабильная и согласованная работа технологического оборудования, тщательный постоянный контроль и анализ технологического процесса.

Особое внимание при производстве сливочно-растительных спредов должно быть уделено процессу получения стабильной гомогенной эмульсии молочно-растительных сливок. Именно на этом этапе производства закладывается стабильность показателей качества как свежевыработанного продукта, так и продукта в процессе хранения.

Стабильность высокожирной смеси при производстве сливочно-рас-тительных спредов определяется многими факторами. При производстве спредов наибольшее внимание уделяется подготовке растительных жиров, правильной организации процесса смешивания компонентов, грамотному выбору параметров эмульгирования смеси. Это действительно важные составляющие их выработки.

Однако при производстве сливочно-растительных спредов с использова-нием натурального молочного сырья следует обратить внимание на условия, обеспечивающие стабильное качество высокожирных молочных сливок.

В целях сохранения стабильности жировой эмульсии не следует направлять на сепарирование сливки с массовой долей жира более 35%. Оп-тимальная температура их сепарирования составляет 65—70°С. Ее повыше-ние приводит к вытапливанию жира и дестабилизации жировой дисперсии.

Увеличение массовой доли жира в получаемых высокожирных сливках также снижает стабильность эмульсии. Недостаточная стабильность молоч-ных сливок усложняет процесс получения устойчивой молочно-растительной смеси. Использование для производства спредов высокожирных молочных сливок с массовой долей жира, максимально приближенной к значению этого показателя в готовом продукте, значительно облегчает процесс получения стойкой эмульсии и упрощает процесс нормализации высокожирной смеси по влаге.

Температура компонентов (высокожирные сливки, расплавленный растительный жир) при составлении высокожирной молочно-растительной смеси должна составлять 65±5 °С. Данный температурный режим обеспечивает минимальные различия плотности и вязкости смешиваемых компонентов, что гарантирует стабильность эмульсии. Скорость подачи растительного жира в высокожирные сливки или высоко жирных сливок в растительные сливки должна быть не более 1500 кг/ч. При использовании насосов большей производительности компоненты вносятся порционно, например, в три приема с промежуточным вымешиванием смеси в течение 3—7 мин.

Молочно-растительную смесь эмульгируют до получения стойкой эмульсии, что оценивается визуально. Параметры эмульгирования устанавливают с учетом технических возможностей предприятия, особенностей работы оборудования и степени замены молочного жира. Продолжительность процесса эмульгирования корректируют в зависимости от производительности применяемого оборудования. Излишнее механическое воздействие может привести к дестабилизации эмульсии.

При нормализации высокожирных сливок пахтой, особенно при внесении ее в значительном объеме, возможно увеличение количества крупных капель влаги в масле и ее неравномерное распределение в продукте. Сведение к минимуму процесса нормализации высокожирной смеси повышает стабильность работы маслообразователя. Для нормализации высокожирной смеси по влаге целесообразнее использовать не пахту, а сливки с массовой долей жира 30—33 %. Такой прием способствует улучшению консистенции, структуры и органолептических показателей готового продукта.

Длительная (более 30—40 мин) выдержка горячей высокожирной смеси в ваннах для нормализации может быть причиной ухудшения вкуса, запаха и консистенции спреда. Поэтому смесь составляется в ваннах поочередно и в том же порядке подается в маслообразователь.

При условии получения стабильной эмульсии параметры работы маслообразователей при производстве сливочно-растительных спредов регулируются с учетом тех же закономерностей, что и при производстве сливочного масла.

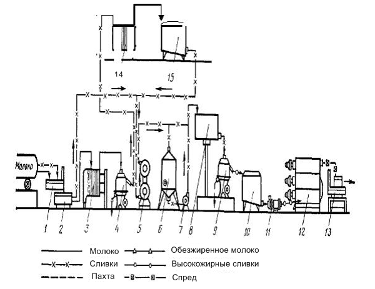

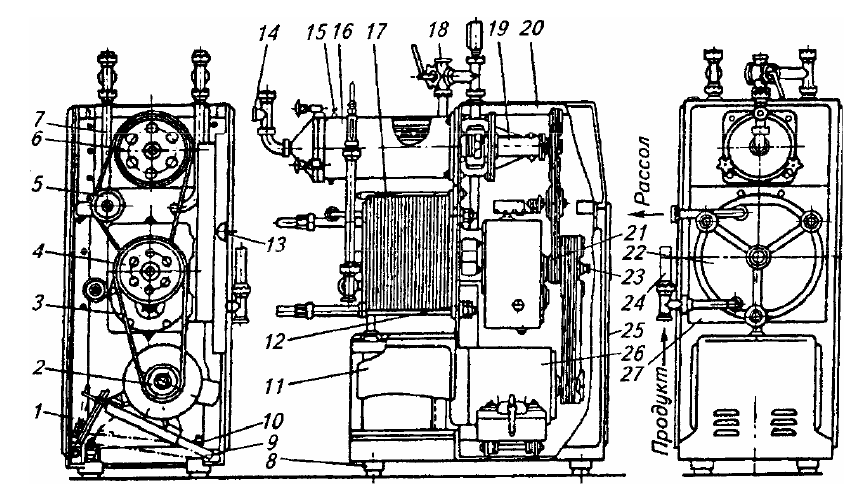

Технологическая схема производства спреда методом преобразования высокожирных сливок показа на рисунке 1.

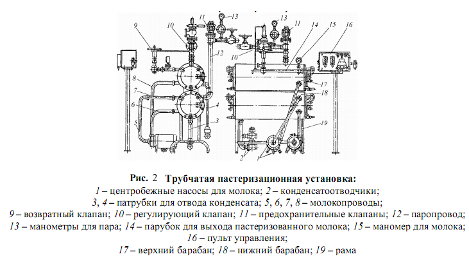

Рис 1. Схема технологического процесса производства спреда методом преобразования высокожирных сливок: 1 — весы; 2 — приемная ванна; 3 — пластинчатый теплообменник; 4 — сепаратор-сливкоотделитель; б — трубчатый пастеризатор; 6 — дезодорационная установка; 7 — насос для сливок; 5 — напорный бак; 9 — сепаратор для высокожирных сливок; 10 — ванна для высокожирных сливок; 11 — ротационный насос; 12 — маслообразователь; 13 — стол и весы; 14 — охладитель пластинчатый; 15 — емкость для резервирования сливок.

3. Сравнительная характеристика технологического оборудования

Спред вырабатывается с помощью аналогичного оборудования что и сливочное масло.

Оборудование для производства сливочного масла делится на оборудование для подготовительных операций и оборудование для выработки сливочного масла. Подготовительные операции по производству масла осуществляются с помощью заквасочников и емкостей для созревания сливок, а для выработки масла служат маслоизготовители и маслообразователи.

Заквасочники представляют собой аппараты для производства закваски. Они бывают одно-, двух- и четырехсекционными.

Из сливок жирностью 30...40 % масло получают методом сбивания в маслоизготовителях периодического и непрерывного действия.

Маслообразователи барабанного и пластинчатого типа, а также вакуум-маслообразователи используются для получения масла из высокожирных сливок.

Маслообразователи непрерывно действующие. Они обеспечивают изго-товление масла в потоке.

Маслоизготовители периодического и непрерывного действия различаются между собой механизмом получения масла, способом воздействия на сливки и конструкцией рабочих органов. Выработка сливочного масла в маслоизготовителях периодического действия происходит в два этапа: образование из жировых шариков масляного зерна и формирование из него пласта сливочного масла.

В маслоизготовителях непрерывного действия образование масляного зерна и паста происходит в потоке.

В безвальцовых маслоизготовителях периодического действия при вращении заполненной на 30...50% рабочей емкости сливки сначала поднимают на определенную высоту, а затем сбрасывают под действием силы тяжести, подвергая сильному механическому воздействию. Высота подъема сливок, возникающее давление, характер движения жидкости определяются размерами рабочей емкости и ее частотой вращения. Скорость перемещения сливок составляет 5...7 м/с.

В вальцовых маслоизготовителях масло обрабатывается многократным протягиванием пласта между вращающимися вальцами. В зависимости от размера бочки количество вальцов может быть различным: одна, две или три пары.

Бочка вальцовых маслоизготовителей бывает цилиндрической или конической формы. Вальцовые маслоизготовители выпускают с боковым люком и вальцами установленными стационарно (тип Л); с торцевым люком и выдвижной кареткой с вальцами (тип К); со стационарно установленными вальцами и торцевым люком (тип КЛ). Наиболее совершенными являются маслоизготовители типа КЛ.

Маслоизотовители периодического действия условно можно разделить на три типа: с емкостью в качестве рабочего органа без каких-либо перемешивающих приспособлений внутри; с вращающейся емкостью и неподвижно закрепленными в ней спиралями, лопастями, струнами и т.п.; с неподвижной емкостью и вращающимися в ней какими-либо рабочими органами.

Наибольшее распространение получили маслоизготовители второго типа. Третий тип маслоизготовителей применяют при небольшой производительности.

В маслоизготовителях непрерывного действия интенсивное воздействие лопастей сбивателя приводит к турбулентному движению потока сливок в аппарате, интенсификации процесса агрегации (слипания) жировых шариков и образованию масляного зерна за несколько секунд. Скорость движения сливок составляет 18...22 м/с. Масляное зерно и пахта поступают в маслообработник, где обрабатываются шнековым отжимником. Применение маслоизготовителей непрерывного действия более эффективно в составе поточно-технологических линий.

Заквасочник Г6-03-12 предназначен для приготовления материнских заквасок на чистых культурах молочнокислых бактерий путем пастеризации молока, его сквашивания и охлаждения закваски. Применяется при производстве масла и сыра.

Состоит из ванны с крышкой и подставкой, четырех ушатов с крышками, электрошкафа с пультом управления. Ванна включает в себя наружную и внутреннюю ванны, разделенных термоизоляцией. В верхней части ванны имеется решетка, в которую вставляются ушаты (цилиндрический сосуд с ручкой и крышкой).

Для приготовления заквасок ушаты с молоком помещают в ванну, заполненную водой до верха переливной трубы. Молоко нагревается до температуры пастеризации электронагревательным элементом, выдержи-вается, затем подается холодная вода и молоко охлаждается до температуры сквашивания, после чего в ушаты вносятся культуры молочнокислых бакте-рий. Процесс приготовления заквасок полностью автоматизирован. Готовая закваска охлаждается хладагентом и хранится в камерах до употребления.

Заквасочник Г6-03-40 аналогичен заквасочнику Г6-03-12 и отличается от описанного вместимостью и числом ушатов. Для нагрева молока до темпе-ратуры пастеризации смонтирована парораспределительная головка.

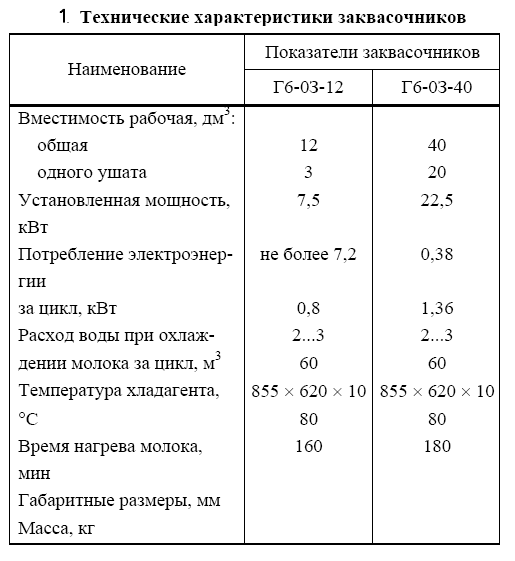

Техническая характеристика заквасочников представлена в табл. 1. Ем-кости для созревания сливок делят на горизонтальные (ванны) и вертикаль-ные.

Горизонтальные сливкосозревательные ванны ВГСМ-800 и ВГСМ-2000 предназначены для охлаждения молока, тепловой обработки сливок при производстве сметаны, сливочного масла и других продуктов. Представляют собой емкость с мешалкой и приводным механизмом. Внутренняя ванна изготовлена из нержавеющей стали или алюминия. Пространство между внутренней ванной и наружным корпусом заполняется водой, которая подогревается паром, поступающим из трубчатого перфорированного барба-тера, расположенного в нижней части корпуса. Наполнение межстенного пространства водой и слив воды осуществляется при помощи вентиля. Мешалка получает колебательное движение от привода и равномерно перемешивает продукт. Для охлаждения продукта до необходимой темпера-туры к отводам мешалки подают хладагент.

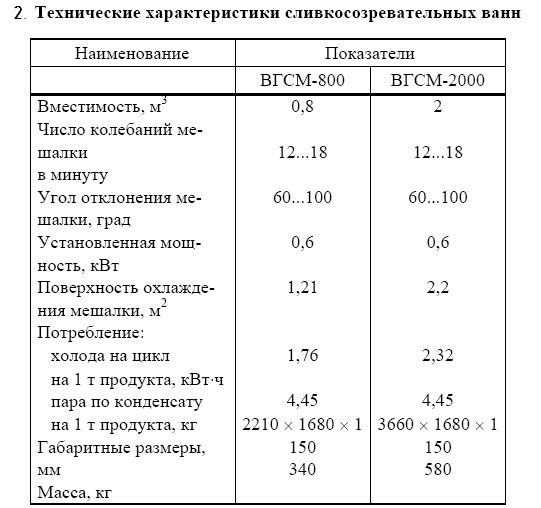

Техническая характеристика сливкосозревательных ванн дана в табл. 2

Вертикальный резервуар Я1-ОСВ предназначен для созревания сливок при выработке сливочного масла и для производства кисломолочных напит-ков. Состоит из внутреннего сосуда, рубашки, крышки, мешалки, моющего устройства, привода мешалки, облицовки, системы трубопроводов и блоков управления.

Предусмотрены блоки управления в ручном, автоматическом и пневматическом исполнении.

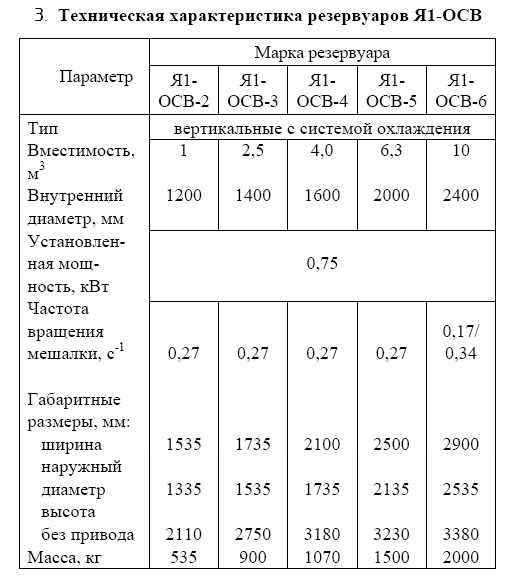

Резервуары по своему устройству практически одинаковы и отличаются только вместимостью. Основные технические показатели представлены в табл. 3. Аппарат емкостной Л5-ОАВ-6,3 для созревания сливок с обеспечением автоматического ведения процесса при подготовке их к сбиванию сливочного масла. Относится к емкостным аппаратам с коническим днищем и рамной мешалкой. По устройству и работе аналогичен вертикальным резервуарам Я1-ОСВ.

Трубчатая пастеризационная установка (рис. 2) состоит из двух центробежных насосов, трубчатого аппарата, возвратного клапана, конденсатоотводчиков и пульта управления с приборами контроля и регулирования технологического процесса.

Основной элемент установки – двухцилиндровый теплообменный аппарат, состоящий из верхнего и нижнего цилиндров, соединенных между собой трубопроводами. В торцы цилиндров вварены трубные решетки, в которых развальцовано по 24 трубы диаметром 30 мм. Трубные решетки из нержавеющей стали имеют выфрезерованные короткие каналы, соединяющие последовательно концы труб, образуя таким образом непрерывный змеевик общей длиной около 30 м. Торцевые цилиндры закрывают крышками с резиновыми уплотнениями для обеспечения герметичности аппарата и изолирования коротких каналов друг от друга.

Пар подается в межтрубное пространство каждого цилиндра. Отработавший пар в виде конденсата выводится с помощью термодинамических конденсатоотводчиков. Нагреваемое молоко движется во внутритрубном пространстве, проходя последовательно нижний и верхний цилиндры. На входе пара установлен регулирующий клапан подачи пара, а на выходе молока из аппарата – возвратный клапан, с помощью которого недопастеризованное молоко автоматически направляется на повторную пастеризацию. Возвратный клапан связан через регулятор температуры с термодатчиком, расположенным также на выходе молока из аппарата. Установка снабжена манометрами для контроля за давлением пара и молока. Обрабатываемый продукт из накопительной емкости с помощью первого центробежного насоса подается в нижний цилиндр теплообменного аппарата, где нагревается паром до температуры 50...60 °С и переходит в верхний цилиндр. Здесь он пастеризуется при температуре 80...90 °С.

Второй насос предназначен для подачи молока из первого цилиндра во второй. Следует отметить, что в трубчатых пастеризационных установках скорость движения различных продуктов неодинакова. В установке для пастеризации сливок скорость их перемещения в трубах теплообменного аппарата 1,2 м/с. В процессе теплообмена сливки поступают в цилиндры пастеризатора с помощью одного центробежного насоса. Скорость перемещения молока за счет применения двух насосов выше и составляет 2,4 м/с.

Трубчатые установки эффективны в том случае, если последующий процесс обработки молока проводят при температуре, незначительно отличающейся от температуры пастеризации.

Наряду с пастеризаторами, в которых источником прямого нагрева молока являются инфракрасные лучи, созданы и получают все большее распространение установки для пастеризации молока, работа которых основана на использовании ультрафиолетового излучения. Применение таких установок позволяет значительно снизить метало- и энергоемкость технологического процесса пастеризации молока, улучшить его качество и сократить потери, сохраняя при этом полезные компоненты продукта (белки, жиры, витамины).

Принцип работы пастеризаторов данного типа заключается в бесконтактном воздействии ультрафиолетового излучения на специально сформированный тонкослойный поток молока. Так, пастеризаторы УФО пяти типоразмеров различаются между собой размерами или размерами и формой.

Устройство всех пастеризаторов этого типа одинаково: корпус, в котором размещены распределитель молока, верхнее и нижнее облучающие устройства с пастеризационными пластинами и блок питания. Распределитель молока состоит из клапана-оросителя, к которому по трубопроводу подается молоко. Облучающие устройства представляют собой специальные газоразрядные лампы и отражатели.

Конструкция верхнего и нижнего облучающих устройств одинакова.

Работает пастеризатор следующим образом. Молоко через отверстия клапана-оросителя подается тонким слоем на верхнюю пастеризационную пластину и, стекая по ней, проходит через интенсивный поток ультрафиолетовых лучей, испускаемых облучающим устройством. Через отверстия верхнего сборника молоко поступает на нижнюю пастеризационную пластину, где повторно обрабатывается нижним облучающим устройством. Пастеризованное молоко с нижней пастеризационной пластины стекает в сборник, а из него – в приемную емкость. В блоке питания пастеризатора установлена пускорегулирующая аппаратура, обеспечивающая работу верхнего и нижнего облучающих устройств. В пастеризаторах производительностью 1000 л/ч и больше пускорегулирующая аппаратура размещена в отдельном шкафу.

Для периодической мойки пастеризаторов содовым раствором и водой все их рабочие органы, соприкасающиеся с молоком, выполнены легкосъемными.

Пастеризаторы УФО являются безнапорными аппаратами, и при использовании насоса для подачи молока последний должен комплектоваться запорным клапаном, обеспечивающим напор 0,1...5 м водяного столба.

Одним из перспективных направлений совершенствования пастеризационных установок является применение в них роторных нагревателей, специальная конструкция которых позволяет за счет молекулярного трения частиц обрабатываемого продукта нагревать последний до заданной температуры. Температура тепловой обработки продукта зависит от времени его нахождения в роторном нагревателе и может регулироваться в широких пределах. Одновременно с этим продукт подвергается гомогенизации.

Высокотемпературный пастеризатор молока с роторным нагревателем ПМР-0,2ВТ производительностью 500, 1000 и 1800 л/ч предназначен для пастеризации, выдержки, фильтрации и охлаждения молока. Его можно использовать совместно с доильной установкой или автономно. При необходимости пастеризатор настраивают на режим стерилизации молока. Удельные затраты электроэнергии по сравнению с затратами при работе других установок снижены в 2,5…3 раза, а площадь, занимаемая установкой, не превышает 1,5 м2.

Трубчатая пастеризационная установка (рис. 2) состоит из двух центробежных насосов, трубчатого аппарата, возвратного клапана, конденсатоотводчиков и пульта управления с приборами контроля и регулирования технологического процесса.

Основной элемент установки – двухцилиндровый теплообменный аппарат, состоящий из верхнего и нижнего цилиндров, соединенных между собой трубопроводами. В торцы цилиндров вварены трубные решетки, в которых развальцовано по 24 трубы диаметром 30 мм. Трубные решетки из нержавеющей стали имеют выфрезерованные короткие каналы, соединяющие последовательно концы труб, образуя таким образом непрерывный змеевик общей длиной около 30 м. Торцевые цилиндры закрывают крышками с резиновыми уплотнениями для обеспечения герметичности аппарата и изолирования коротких каналов друг от друга. Пар подается в межтрубное пространство каждого цилиндра. Отработавший пар в виде конденсата выводится с помощью термодинамических конденсатоотводчиков. Нагреваемое молоко движется во внутритрубном пространстве, проходя последовательно нижний и верхний цилиндры. На входе пара установлен регулирующий клапан подачи пара, а на выходе молока из аппарата – возвратный клапан, с помощью которого недопастеризованное молоко автоматически направляется на повторную пастеризацию. Возвратный клапан связан через регулятор температуры с термодатчиком, расположенным также на выходе молока из аппарата. Установка снабжена манометрами для контроля за давлением пара и молока.

Обрабатываемый продукт из накопительной емкости с помощью первого центробежного насоса подается в нижний цилиндр теплообменного аппарата, где нагревается паром до температуры 50...60 °С и переходит в верхний цилиндр. Здесь он пастеризуется при температуре 80...90 °С.

Второй насос предназначен для подачи молока из первого цилиндра во второй. Следует отметить, что в трубчатых пастеризационных установках скорость движения различных продуктов неодинакова. В установке для пастеризации сливок скорость их перемещения в трубах теплообменного аппарата 1,2 м/с. В процессе теплообмена сливки поступают в цилиндры пастеризатора с помощью одного центробежного насоса. Скорость перемещения молока за счет применения двух насосов выше и составляет 2,4 м/с.

Трубчатые установки эффективны в том случае, если последующий процесс обработки молока проводят при температуре, незначительно отличающейся от температуры пастеризации.

Сепарирование молока и получение сливок. Оптимальная температура сепарирования (35…45 °С) обусловливает снижение его вязкости, повыше-ние агрегации мелких жировых шариков, увеличение разности показателей плотности жира и плазмы, что повышает эффективность разделения фаз.

Сепарируют молоко, как правило, на заводах с использованием сепараторов-сливкоотделителей, получая обезжиренное молоко и сливки, являющиеся исходным сырьем для производства сливочного масла. Сливки представляют собой эмульсию молочного жира (дисперсная фаза) в плазме молока (дисперсионная среда), стабилизированную белками молока и фосфолипидами.

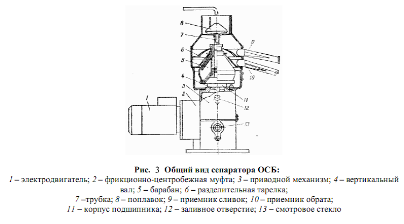

Массовую долю жира в сливках устанавливают с учетом особенностей производства масла. При выработке масла методом преобразования высокожирных сливок рекомендуемая жирность сливок 32…37. Основными элементами сепараторов являются: барабан, приводной механизм, станина, коммуникаии для подвода и отвода продуктов сепарирования. Сепаратор ОСБ открытого типа с ручной выгрузкой осадка предназначен для разделения цельного молока на сливки и обезжиренное молоко (обрат), с одновременной очисткой их от загрязнений при темературе 308...313 К и жира в обрате до 0,04 %. Частота вращения барабана 8000 мин–1. Количество тарелок в барабане 56. Масса барабана 17 кг. Мощность электродвигателя 0,55 кВт. Продолжительность непрерывной работы один час. Основные части сепаратора: станция с приводным механизмом, плитой и салазками, барабан и молочная посуда. Состоит из электродвигателя 1 (рис. 3), приводного механизма, барабана 5 и приемно-выводного устройства. Приводной механизм обеспечивает постепенную и плавную передачу вращения от электродвигателя через фрикционно-центрбежную муфту, состоящую из полумуфты, обоймы и грузиков с фрикционными накладками, на червячную пару, вал 2 и барабан 5. Барабан состоит из основания, тарелкодержателя, пакета промежуточных тарелок, верхней разделительной тарелки с отверстием и регулировочным винтом, крышки, прижимаемой к основанию шайбой.

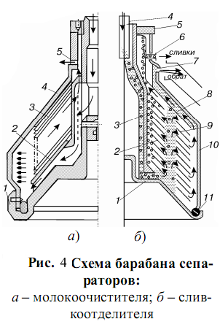

Сливкоотделительный барабан (рис. 4 а) состоит из основания 1, тарелкодержателя 3, пакета тарелок 2, кожуха барабана 10, накидной гайки 5. Между основанием и кожухом закладывается уплотнительное кольцо 11. В основание вставляется трубка 4 приемной камеры. На центральную трубку основания надеваются тарелкодержатель и комплект тарелок. Зазор между тарелками обеспечивается за счет приваренных шипиков. Пакет тарелок накрыт разделительной тарелкой 8. В ее горловине припаяна планка с регулировочным винтом 6. На наружной конусной части разделительной тарелки напаяны три ребра, на которые ложится кожух барабана, образуя пространство для выхода обезжиренного молока. При сепарировании молоко из молокоприемника через калиброванную трубку с постоянным напором поступает в центральную трубку основания. Далее по каналам и отверстиям 9 в тарелкодержателе молоко попадает по трем вертикальным каналам в пакете тарелок 2 и распространяется между тарелками вращающегося барабана. В межтарелочном пространстве поток молока разделяется. Плазма, как более тяжелая часть молока (обрат), движется к периферии – к стенкам кожуха барабана. Жировые шарики под действием центростремительного ускорения движутся к оси вращения и "всплывают". Таким образом в межтарелочном пространстве под действием напора вновь поступивших в барабан порций молока образуются два потока: I – поток сливок, направленный к оси барабана; II – поток плазмы к стенкам кожуха барабана. Сливки оттесняются к тарелкодержателю и, поднимаясь вверх, выходят через отверстие регулировочного винта. Обезжиренное молоко проходит между разделительной тарелкой и кожухом и выбрасывается из барабана через канал 7.

Для изменения жирности сливок регулировочный винт с отверстием неизменного сечения ввертывают внутрь. Скорость истечения сливок снижается, так как центробежная сила по мере приближения винта к оси вращения уменьшается, а с ней уменьшается и напор. При этом сливок будет выходить меньше, но они будут содержать больше жира. В пространстве между пакетом тарелок и кожухом барабана (грязевое пространство) оседает грязь. Зазор между парами тарелок (в разных конструкциях) составляет 0,35...0,5 мм. Зазоры между тарельчатыми вставками у молокоочистительного сепаратора больше, чем у сливкоотделителя и могут составлять 0,8...2,0 мм. Молокоочистительный барабан (рис. 4 б) состоит из корпуса 4 с центральной трубкой дна 1, тарелкодержателя 2, пакета тарелок 3, верхней тарелки, крышки, затяжной гайки и уплотнительного резинового кольца. Центральная трубка корпуса закрыта снизу и имеет ребро для установки в прорези вала барабана.

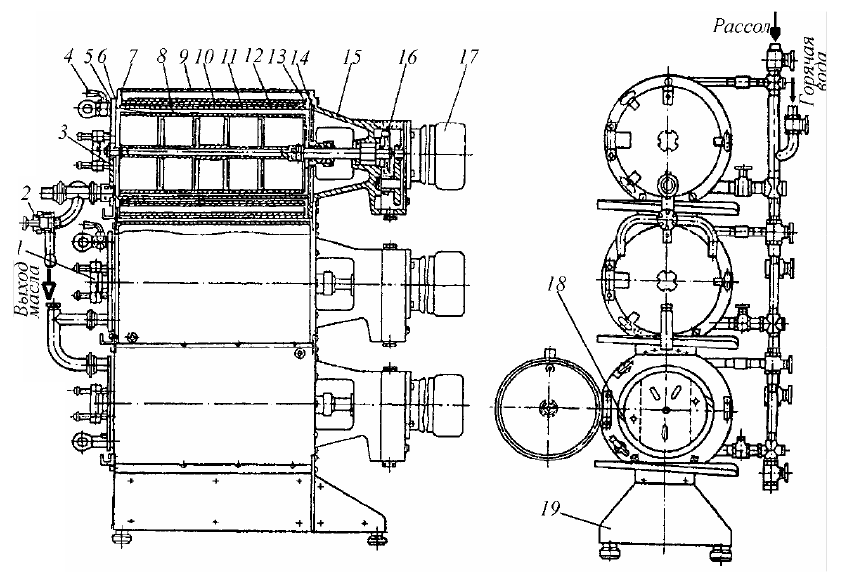

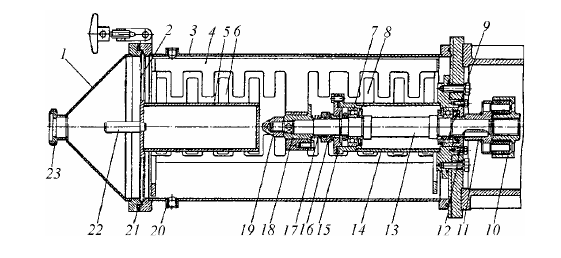

Маслообразователь барабанного типа Т1-ОМ-2Т (рис. 5) состоит из установленных один над другим трех цилиндров одинаковой конструкции и соединенных планками. Цилиндр состоит из двух обечаек, образующих теплообменную рубашку с проложенной в ней направляющей спиралью; вытеснительного барабана; передней и задней крышек с редуктором и электродвигателем. Для охлаждения внутреннего цилиндра и находящихся в нем сливок по направляющей спирали под давлением движется ледяная вода или рассол.

Рис. 5 Маслообразователь барабанного типа:

1 – кронштейн; 2 – спускной кран; 3 – направляющая втулка; 4 – воздушный кран; 5 – передняя крышка; 6,14 – уплотнительное кольцо; 7 – передний фланец цилиндра; 8 – вытеснительный барабан; 9 – обшивка цилиндра; 10 – наружная обечайка; 11 – спираль; 12 – внутренняя обечайка; 13 – задний фланец цилиндра; 15 – задняя крышка; 16 – редуктор; 7 – электродвигатель; 18 – нож; 19 – станина

Вытеснительный барабан изготовлен из нержавеющей стали. Два ножа с пластинками из пластмассы установлены на внешней стороне вытеснительного барабана таким образом, что при вращении последнего они отбрасываются и прижимаются лезвием к внутренней поверхности цилиндра, снимают охлажденный слой сливок и перемешивают его с остальной массой продукта. Полученная смесь уходит в щель между плоскостью вытеснительного барабана и ножом. Для удаления воздуха из барабана в момент его пуска в верхней части крышек установлены краны. Высокожирные сливки с температурой 60…70 °С подаются в нижний цилиндр маслообразователя и продвигаясь последовательно через три цилиндра, преобразуются в результате тепловой и механической обработок в масло, которое с температурой 12…16 °С выходит через кран, размещенный в нижней части крышки верхнего цилиндра.

Производительность описанного маслообразователя 500…600 кг/ч. Мощность на привод – 6,6 кВт.

По сравнению с маслообразователем Т1-ОМ-2Т усовершенствованную систему механической обработки сливок имеет маслообразователь Я7-ОМ-3Т. В нем продукт дополнительно обрабатывается двумя дисками с перфорированными лопастями, расположенными на выходе из цилиндров.

Идея дальнейшей модернизации маслообразователей заключается в разделении процесса маслообразования на две стадии, которые осуществляются в двух различных аппаратах. Первая стадия – охлаждение высокожирных сливок – осуществляются в маслоохладителе, вторая стадия – механическая обработка промежуточного продукта – в обработнике.

Обработник в модернизированном маслообразователе выполнен в виде цилиндра, в котором размешена мешалка, представляющая собой рамку с приваренными к ней в шахматном порядке под углом 60° лопастями. Привод мешалки от электродвигателя через коробку скоростей позволяет изменять частоту вращения мешалки 3; 4 или 5,5 с–1 и, тем самым, обрабатывать продукт с различной интенсивностью.

В некоторых маслообразователях (например, четырехцилиндровый маслообразователь Я5-ОМГ) механическая обработка промежуточного продукта происходит до его поступления в цилиндры аппарата. Высокожирные сливки предварительно охлаждаются до температуры 12…20 °С в пластинчатом охладителе; проходят специальный аппарат – дестабилизатор, в котором на них воздействует специальный рабочий орган, вращающийся с частотой 25 с–1.

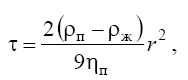

В пластинчатых маслообразователях процесс разделения процесса маслообразования на операции охлаждения и механической обработки реализовано в маслообразователе Р3-ОУА1 (рис. 6), входящего в комплект автоматизированной линии производства сливочного масла П8-ОЛФ. Он состоит из станины, охладителя, маслообработника и электропривода.

Охладитель представляет собой пакет пластин в комплекте с ножами, надетыми на приводной вал редуктора. Поступая через распорные втулки продуктовых пластин во внутреннюю полость охлаждающих пластин, хладоноситель омывает торцевые стенки охлаждающих пластин изнутри и далее выводится наружу. Охлаждаемые сливки в первой части охладителя через центральное отверстие охлаждающей пластины поступают в полость, образуемую продуктовой пластиной и вращающимся диском и по щели между ними движутся к периферии диска. Далее продукт огибает диск и движется в зазоре между диском и стенкой следующей охлаждающей пластины от периферии к центру диска, после чего через центральное отверстие охлаждающей пластины поступает в следующую секцию.

Рис. 6 Платинчатый маслообразователь Р3-ОУА1:

1 – винт; 2, 4,6, 21 – шкивы; 3 – ремень; 5 – ролик натяжной; 7, 24 – трубопроводы; 8 – опора; 9 – шарнир; 10 – плита; 11, 13, 25 – облицовка; 12 – редуктор; 14 – тройник; 15 – кран спуска воздуха; 16 – маслообработник; 17 – охладитель; 18 – трехходовой кран; 19 – вал маслообработника; 20 – станина; 22 – нажимная плита; 23 – вал редуктора; 26 – электродвигатель; 27 – крепежная доска

Во второй части охладителя с целью уменьшения гидравлического сопротивления движение продукта между каждой парой пластин осуществляется в одном из направлений: от центра к периферии или наоборот. Для этого в охлаждающих пластинах выполнены сквозные отверстия для прохода продукта. В этой части охладителя вместо дисков установлены лопастные турболизаторы (крестовины) со скребковыми ножами. Непрерывно вращающиеся ножи счищают продукт с торцевых поверхностей охлаждаемых пластин и перемешивают его, тем самым интенсифицируя процесс теплообмена.

Маслообработник (рис. 7) представляет собой цилиндр с отражателем и трехлопастной мешалкой. Отражатель имеет неподвижные лопатки. Между фланцем цилиндра и конусной частью маслообработника расположена текстурная решетка. Мешалка закреплена на валу, установленному на валу в стакане на подшипниках качения. Снаружи к стакану приварены лопатки отражателя. Для спуска воздуха и жидкости после мойки маслообразователя в верхней и нижней частях установлены соответственно краны. Привод вала охладителя и вала маслообработника осуществляется от одного электродвигателя через клиноременные передачи. Привод вала маслообработника двухступенчатый. Для изменения частоты вращения валов в комплект маслообработника водят сменные шкивы. Для проворачивания рабочих органов маслообработника вручную на конце приводного вала редуктора имеется паз для рукоятки.

Рис. 7 Маслообработник маслообразователя Р3-ОУА1:

1 – конус; 2 – текстурная решетка; 3 – цилиндр; 4 – мешалка; 5 – отражатель; 6, 8 – лопатки отражателя; 7, 9 – подшипники качения; 10, 11 – полумуфты; 12 – крышка; 13 – вал; 14 – стакан; 15, 16 – уплотнитель; 17 – пружина; 18 – втулка; 19 – гайка; 20 – патрубок пробно-спускного клапана; 21 – уплотнительное кольцо; 22 – цапфа; 23 – патрубок для выхода готового продукта

Преимуществом вакуум-маслообразователей перед другими аппаратами для получения масла является возможность устранения некоторых пороков сливок (посторонние привкусы и запахи) в процессе получения готового продукта.

Ванна нормализации высокожирных сливок ВН-600

Ванна предназначена для нормализации высокожирных сливок в линиях поточного производства сливочного масла на предприятиях молочной промышленности. В ванне может осуществляться подогрев и охлаждение любого молочного продукта в соответствии с технологическим процессом.

Ванна представляет собой 2х-стенный цилиндрический вертикальный сосуд с наклонным дном, снабженный механической лопастной мешалкой. В качестве теплоносителя используется горячая вода или пар, который вводится в предварительно заполненную водой рубашку емкости. Для выхода воздуха и воды из межстенной емкости имеется переливная труба. Крышка ванны выполнена в виде усеченного конуса из двух частей, одна из которых откидная, на другой, неподвижной, имеется люк для подачи продукта в ванну и установлен конечный выключатель, который служит для обесточивания электродвигателя привода мешалки при открывании крышки. Рамная лопастная мешалка расположена перпендикулярно наклонному дну ванны. Привод вала мешалки находится в нижней части ванны снаружи на наклонном днище. Для контроля за температурой продукта в нижней части ванны расположен штуцер для присоединения датчика температуры. Ванна изготовлена из нержавеющей стали.

Техническая характеристика

Рабочая вместимость, л 600

Частота вращения мешалки, с-1. 0,56

Установленная мощность, кВт 1,1

Температура нагревания, град. ц. 67…70

Потребление пара, кг/ч. 95

Габаритные размеры, мм 1210х1210х1350

Масса, кг 320

4. Инженерные расчеты

Расчет сепараторов

Для выделения из молока молочного жира используют явление естественного отстоя, когда в спокойно стоящем сосуде с молоком жировые шарики всплывают к поверхности сосуда, образуя слой сливок.

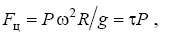

Скорость всплытия, м/с

(4.1)

(4.1)

где g –ускорение свободного падения, м/с2; τ – фактор разделения, с.

Значение τ определяется по формуле:

(4.2)

(4.2)

где ρ>п>, ρ>ж> – плотности плазмы и жира, кг/м3; r – радиус жирового шарика, м; η>п> – вязкость, Па⋅с.

Для оценки эффективности отстоя в центробежных устройствах срав-ним центробежную силу F>ц> с силой тяжести P, действующих в поле грави-тации при естественном отстое по соотношению F>ц>/ P= m ω 2R/ mg= ω 2R/ g.

Откуда

(4.3)

(4.3)

где τ = ω2 R g – фактор разделения, показывающий во сколько раз действие центробежной силы превосходит силу тяжести (чем больше фактор разделения, тем выше разделяющая способность сепаратора); R– радиус барабана, м.

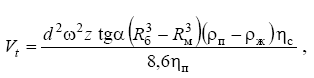

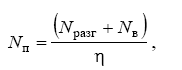

Формула для расчета производительности Vt (м/с) сепаратора:

(4.4)

(4.4)

где η>с >– КПД сепаратора (η>с> = 0,5…0,7).

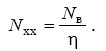

Пусковая мощность сепаратора:

(4.5)

(4.5)

где η = 0,8...0,85 – КПД сепаратора.

Мощность холостого хода:

(4.6)

(4.6)

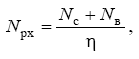

Мощность рабочего хода сепаратора:

(4.7)

(4.7)

где N>c >– мощность, потребная для преодоления гидравлических сопро-тивлений в барабане и сообщение кинетической энергии выбрасываемой жидкости, кВт.

где d – диаметр жирового шарика в молоке после гомогенизации, мкм; ∆p – перепад давления, Мпа.

5. Правила эксплуатации

Эксплуатация насосов и техника безопасности.

Полученные с завода-изготовителя насосы необходимо разобрать и осмотреть, убедиться в исправности деталей и отсутствии посторонних предметов. Детали насоса очищают от смазки, консервации и моют горячей водой и щелочным раствором в соответствии с инструкцией по мойке молочного оборудования. Затем насосы собирают и присоединяют к трубопроводу.

При монтаже тщательно проверяют сносность валов электродвигателя и рабочего колеса или ротора. Это особенно важно для насосов неконсольномоноблочного типа, имеющих общую плиту с приводом. Необходимо правильно установить резиновое уплотнительное кольцо в паз корпуса.

Крышки к корпусу следует прижимать равномерно по окружности, не допуская перекоса. В противном случае нарушается работа насоса.

Электродвигатель присоединяют к электросети за выведенные концы обмотки статора в зависимости от напряжения по схеме, указанной на табличке (треугольник или звезда). При неправильном направлении вращения следует поменять местами две присоединительные фазы сети.

Вращать насос вхолостую свыше 3-4 мин не рекомендуется, так как его трущиеся части смазываются только перекачиваемым продуктом. Нарушение этого правила может привести к перегреву уплотнительного устройства и даже выходу его из строя.

Всасывающая труба должна быть короткой, прямой и герметичной. Нагнетательный и всасывающий трубопроводы должны свободно без перекосов присоединяться к патрубкам насосов.

Для пуска центробежного насоса необходимо открыть кран на всасывающей линии, включить электродвигатель и открыть кран на нагнетательной, для пуска объемных – открыть запорные краны на нагнетательной линии, включить электродвигатель и открыть кран на всасывающей.

Во время работы насоса надо систематически следить за сальником вала – при неудовлетворительном состоянии сальникового устройства появляется течь перекачиваемой жидкости. Это обнаруживается визуально с помощью специального отверстия во фланце насоса, через которое вытекает просачиваемая жидкость.

Перед остановкой насоса необходимо постепенно отключить подачу продукта и на ходу машины промыть блок цилиндра горячей водой.

Эффективность работы ротационных насосов (производительность, напор, к.п.д. и другие параметры) зависит от точности их изготовления и сборки.

После установки насоса необходимо убедится в правильном подсоединении электродвигателя. Для этого включают кратковременно (толчком) электродвигатель и проверяют, совпадает ли вращение его с направлением, указанным стрелкой на корпусе насоса. При неправильном вращении следует переменить местами две из подсоединенных фаз на коробке электродвигателя, приняв при этом необходимые меры предосторожности.

Подшипники электродвигателя смазываются один раз в 4-6 месяцев.

Во время работы наблюдают за температурой электродвигателя, она не должна превышать 60-70 °С. нагрев электродвигателя выше этой температуры свидетельствует о неисправности насоса или электродвигателя.

Разбирать, промывать и собирать насос рекомендуется раз в смену или после длительной остановки (более 4 часов).

Перед пуском в эксплуатацию необходимо проверить надежность заземления насоса.

При работе насоса следят, чтобы не было подсоса воздуха.

В ротационных насосах быстроизнашивающимися деталями являются бронзовые втулки, прокладки, набивка сальника, корпус и крышка насоса, шейка вала. Кроме того, происходит износ полуды и резьбы шпилек.

Для проведения ремонта производят полную (ремонтную) разборку насоса. После разборки все детали моют, осматривают и замерами определяют величину износа. Детали с износом больше предельного восстанавливают или заменяют новыми. Бронзовые поверхности, соприкасающиеся с продуктом, повторно лудят пищевым оловом. Набивку сальника пропитывают пищевым жиром или топленым маслом.

Насос собирают в порядке, обратном разборке. При этом учитываются посадки деталей. Перед сборкой контрольный штифт и шпильки смазывают машинным маслом.

Эксплуатация сепараторов и техника безопасности.

Сепараторы – центробежные машины с высокой скоростью вращения. По этому во время их эксплуатации необходимо очень строго выполнять правила техники безопасности и рекомендации инструкции, прилагаемой к каждой машине.

Сепараторы, электродвигатели и пусковая аппаратура должны быть тщательно заземлены. Систематически следует проверять исправность заземляющих устройств.

Работа на сепараторе с неудовлетворительно сбалансированным барабаном или с нарушенной балансировкой его категорически запрещается.

При замене тарелок и посуды барабана необходимо произвести балансировку заново.

Разбирать сепаратор можно только после остановки барана. Работать на сепараторе при снятых ограждениях и защитных кожухах воспрещается. Барабан после отключения электродвигателя не рекомендуется тормозить.

Категорически запрещается пользоваться во время сборки и разборки сепаратора случайными инструментами.

Работать на сепараторе со скоростью вращения барабана выше указан-ной в паспорте запрещается.

Обслуживать сепаратор может только специалист, изучивший машину, принцип ее работы и инструкцию по эксплуатации, а также сдавший техминимум.

Перед пуском машины необходимо вывести стопорные винты из пазов барабана и поставить тормоза в нерабочее положение. Обязательно надо проверить уровень масла в ванне. Барабан сепаратора должен вращаться по часовой стрелке, если смотреть сверху.

После работы барабана, не останавливая, надо промыть, пропустив вначале небольшое количество обезжиренного молока или воды, затем холодную воду для охлаждения барабана. Далее, остановив барабан, разбирают машину, тщательно чистят и моют все детали, а затем просушивают

Список использованной литературы

Антипов С.Т. Ученик ХХІ век «Машини и аппараты пищевых производств» - М. «Высшая школа», 2001 г.

Барабанщиков Н.В. «Молочное дело», - М. «Колос» 1983 г.

Бредихин С.А., Космодемгенский Ю. В., Юрин В.Н. «Технология и техника переработки молока» - М. «Колос» 2003 г.

Гальперин Д. М. «Оборудование молочних предприятий, монтаж, накладка, ремонт» - М. «Агропромиздат» 1990 г.

Власенко В.В. «Технологія виробництва і переробки молока і молочних продуктів» - В. 2000г.

Гончаров Н.Н. Справочник механика молочной промышленности – М. 1959 г.

Золотин Ю.П., Френклах М.Б., Ламутина М.Г. «Оборудование предприятий молочной промышленности» -М. Агропромиздат 1985 г., 270с.

Иванов В.И. «Технологическое оборудование предприятий молочной промышленности».

Ковалевская Л.П. «Технология пищевых производств» -М. «Колос» 1997г.

Кравців Р.І., Хоменко В.І., Островський Я.Р. «Молочна справа».

Крусь Т.Н. «Технология молочных продуктов».

Кугенев П.В., Барабанщиков Н.В. Практикум по молочному делу –М. «Колос» 1978г.

Сурков В.Д., Липатов Н.Н., Золотин Ю.П. «Технологическое оборудование молочных предприятий» -М. «Легкая пищевая промышленность» 1983г.

Томбаев Н.И. Справочник по оборудованию предприятий молочной промышленности –М. 1967г.

Золотин Ю.П., Френклах М.В., Ламутина М.Г. «Оборудование предприятий молочной промышленности» - М. «Агропромиздат» 1985г.

Шалыгина Г.А. «Технология молока и молочних продуктов» -М. 1973г.

Барановский Н. В. «Пластинчатые теплообменники в пищевой промышленности». «Машгиз», 1962.

Вайнберг А. Я., Брусиловский Л. П. «Автоматизация технологических процессов в молочной промышленности». Изд-во «Пищевая промышленность », 1964.

Дезент Г. М., Боушев Т. А. «Оборудование и поточные линии для производства мороженого». «Госиздат», 1961.

3олотнии Ю. П. «Циркуляционная мойка молочного оборудования». «Пищепромиздат», 1963.

Крупин Г. В., Лукьянов К. Я., Тарасов Ф.М., Боушев Т. А, Шувалов В. Н. Васильев П. В. «Технологическое оборудование предприятий молочной промышленности». М., изд-во «Машиностроение», 1964.

Дополнение 1

Минимаслообразователь П8-ОС-2Т (мини)

Принцип работы маслообразователя

Высокожирные сливки с температурой 55-65оС попадают в цилиндр маслообразователя, где подхватываются радиальными перфорированными лопастями, перемешиваются и отбрасываются к периферии, затем продвигаются в кольцевом зазоре между стенкой цилиндра и барабаном. При движении - высокожирные сливки охлаждаются за счет поступающего в рубашку хладоносителя, соскребаются с теплообменной поверхности цилиндра ножами и интенсивно перемешиваются.

Пройдя через первый цилиндр аппарата, высокожирные сливки подаются в обработник, где они подвергаются интенсивной механической обработке, которая и является главным фактором получения масла с оптимальными структурно-механическими свойствами. После обработника сливки попадают во второй цилиндр, где они окончательно преобразуются, в результате тепловой и механической обработки, в масло, которое при температуре 14-18оС выходит через спускной кран.

|

Параметры |

Величина |

|

Производительность по маслу: кг/ч, не менее 150 кг/ч |

|

|

Количество теплообменных цилиндров, шт |

2 |

|

Температура, °С |

|

|

- высокожирных сливок на входе |

55 - 65 |

|

- масла на выходе |

14 – 18 |

|

Установленная мощность электродвигателей, кВт |

7,6 |

|

Хладоноситель, °С |

|

|

- ледяная вода |

2….4 |

|

- рассол |

-7 |

|

Расход холода |

10 кВт/ч |

|

Габаритные размеры, мм |

|

|

- длина |

1800 |

|

- ширина |

950 |

|

- высота |

920 |