Техническое обеспечение автоматической системы регулирования качества стабильного гидрогенизата

КУРСОВАЯ РАБОТА

по курсу «Технические средства автоматизации»

на тему:

«Техническое обеспечение автоматической системы регулирования качества стабильного гидрогенизата»

ЗАДАНИЕ

на курсовой проект (работу) студента

Морозова Алексея Сергеевича

Тема проекта (работы): техническое обеспечение автоматической системы регулирования качества стабильного гидрогенизата.

Срок сдачи студентом законченного проекта:

Исходные данные к проекту: материал эксплуатационной практики КИПиА на установке У-1.732.

Содержание расчетно-пояснительной записки (перечень подлежащих разработке вопросов): 1. Описание технологического процесса; 2. Описание технологический схемы; 3. Обоснование установки контура регулирования на объекте; 4. Выбор средств контроля и регулирования; 5. Расчет надежности контура регулирования; 6. Выбор способа резервирования.

Перечень графического материала: структурная схема регулирования, схема резервирования.

Дата выдачи задания:

Оглавление

Введение

Описание технологического процесса

Описание технологической схемы

Обоснование установки контура регулирования на объекте

Выбор средств контроля и регулирования

Расчет надежности контура регулирования

Выбор способа резервирования

Вывод

Список литературы

Приложение

Введение

Целью данного курсового проекта является разработка одноконтурной системы автоматического регулирования для колонны стабилизации установки гидроочистки фракции НК-350ºС У-1.732. Задачей САР является поддержание концентрации общей серы в стабильном гидрогенизате на заданном уровне (конечный продукт установки У-1.732).

1. Описание технологического процесса

Установка У-1.732 Астраханского ГПЗ предназначена для гидроочистки фракции НК-350ºС.

Гидроочистка – наиболее универсальный, эффективный и экологически предпочтительный процесс очистки нефтепродуктов от вредных примесей, который представляет собой селективный гидрогенолиз гетероорганических соединений серы, азота, кислорода и металлов.

Селективность этого процесса связана с тем, что энергия связи гетероатома с атомом углерода примерно на 100 кДж/моль ниже, чем энергия углеродводородной связи. При замещении гетероатома водородом выделяется соответствующий газ (сероводород, аммиак или вода), а при гидрировании металлосодержащих соединений замещаемый водородом металл откладывается в порах катализатора.

Катализатором процесса гидроочистки является алюмокобальт-молибденовый (АКМ) или алюмоникельмолибденовый (АНМ).

Процесс проводится при температурах 360-400 ºС и при повышенном давлении (4-6 МПа) и большом избытке водородсодержащего газа (300- 700 нм³/м³ сырья). Объемная скорость подачи сырья составляет 3,5-5 м³/ч на 1 м³ загрузки катализатора (зависит от начального и конечного содержания удаляемых примесей).

В зависимости от строения сернистых соединений, меркаптаны, сульфиды, алициклического строения, дисульфиды, простые тиофены при гидроочистки превращаются в парафиновые или ароматические углеводороды с выделением сероводорода.

Из всех сернистых соединений легче всего гидрируются меркаптаны, сульфиды, дисульфиды, труднее – тиофены. При одинаковых условиях первые гидрируются на 95%, а вторые – на 40-50%. Скорость гидрирования уменьшается с увеличением мольного веса нефтяных фракций.

Оборудование сформировано в один технологический поток.

2. Описание объекта управления

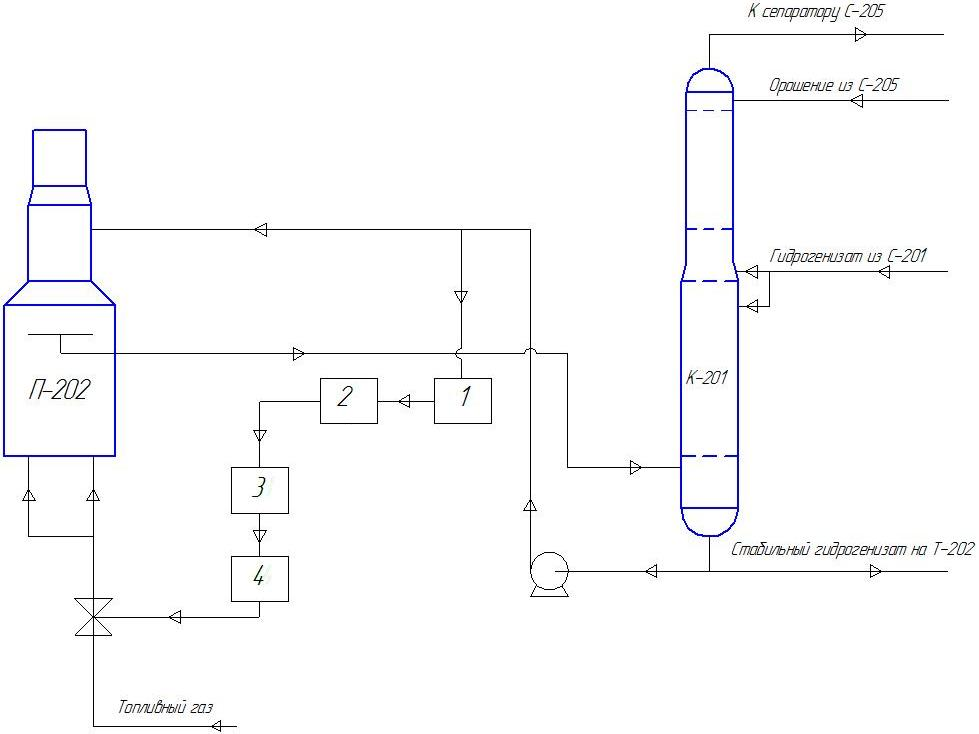

Объектом управления является ректификационная колонна К201, которая используется для стабилизации гидрогенизата.

Из сепаратора С201 на 14 тарелку стабилизационной колонны К201 с температурой до 170ºС и давлением 11 кгс/см² направляется подается нестабильный гидрогенизат, где из него выделяется бензин, сероводород, вода и углеводородный газ.

Снизу колонны насосом Н221/1,2 забирается часть стабильного гидрогенизата и направляется в печь П202, где нагревается до температуры 240ºС и подается вниз колонны для поддержания нужного температурного режима.

Балансовое количество стабильного гидрогенизата отдает свое тепло в теплообменниках Т202/1,2, воздушном холодильнике Х204 и выводится с установки с температурой 50ºС.

С верха стабилизационной колонны К201 уходят пары бензина, воды и углеводородный газ с сероводородом. После охлаждения в воздушном конденсаторе-холодильнике ХК201 и в водяных холодильниках Х209/1,2 до температуры 40ºС, смесь поступает в сепаратор С205, где происходит отделение углеводородного газа от жидкой фазы.

Углеводородная жидкая часть из сепаратора С205 забирается насосом Н203/1,2 и подается в верхнюю часть колонны стабилизации на орошение.

3. Обоснование установки контура регулирования на объекте

Основным показателем качества конечного продукта (стабильного гидрогенизата) установки гидроочистки У-1.732 является процентное количество серосодержащих соединений, которое не должно превышать 0,09%. В настоящее время содержание серосодержащих соединений в стабильном гидрогенизате определяется путем отбора проб конечного продукта установки, с последующих лабораторным анализом.

Стабилизационный блок установки У-1.732 предназначен для стабилизации гидрогенизата, т.е. удаления из него паров бензина, воды, углеводородного газа и остаточного сероводорода. Однако при нарушении температурного режима низа стабилизационной колонны К201 возможно наличие растворенного сероводорода в конечном продукте, что является недопустимым.

Следовательно, необходима установка системы автоматического регулирования для корректировки температура низа стабилизационной колонны с целью полного удаления сероводорода из конечного продукта установки (стабильного гидрогенизата).

4. Выбор средств контроля и регулирования

|

Тип ТСА |

Основные тех. характеристики |

Показатель надежности (среднее время наработки на отказ), час |

Обоснование выбора ТСА |

|

Поточный анализатор серы в нефтепро-дуктах SPECTRO 600T-LP |

Рабочая среда: дизельное топливо; керосин; газойль; бензин; нафта; реформат. Выходной сигнал: 4÷20 мА или цифровой. Концентрация серы: 0,005÷1 %. Скорость потока в кювете: Номинальная: 1л/мин; Максимальная: 3 л/мин. Технология измерения: рентгеновская флуоресценция. Время анализа: 240 секунд. Материал корпуса: нержавеющая сталь. |

≥50000 |

Коррозионостойкий корпус. Высокая точность измерения. Унифицированный выходной аналоговый сигнал. |

|

Микропроцессорный регулятор TROVIS 6412 |

Вход: 4÷20; 0÷20 мА; 2÷10; 0÷10; 0,2÷1; 0÷1В. Выход: 4÷20; 0÷20 мА; 2÷10; 0÷10 В. Макс. ток и напряжение: ±50мА; ±25 В. Напряжение питания: 230; 120; 24 В. Потреб. мощность: 18 ВА. |

≥40000 |

Компактные размеры. Дистанционное управление с помощью ПК (длина линии 1200м, возможно увеличение макс. до 4800 м). Унифицированные выходные и вход-ные аналоговые сигналы. |

|

Электропневматический преобразователь ЭП-0030 |

Вход: 0÷5; 0÷20; 4÷20 (мА). Выход: 20÷100 (кПа). Давление воздуха питания: 140±10% (кПа). Расход воздуха: Для питания-<2(л/мин); На выходе->30(л/мин). Основная погрешность: ±1%. Штуцерное соединение типа 00-01-1; 00-02-2; 00-03-3; 00-04-3. Тропическое исполнение. Масса: 1,2 кг. |

≥100000 |

Имеет коррозионно-стойкое исполнение (концентрация для сероводорода при нормальных условиях работы 10 мг/м³; в аварийных ситуациях в течение 3-4 часов концентрация сероводорода может достигать – до 100 мг/м³). |

|

Мембранно-исполнительный механизм МИМ 250 |

Ход штока: 25 мм. Резьба штока: М10. Вид действия: обратной. Исполнение: многопружинное. Перестановочное воздействие: 20÷100 кПа. Рабочее давление воздуха (давление в мембранной камере): 250 кПа. Вид ходовой характеристики: линейная. |

≥36400 |

|

|

Клапан запорно-регулирующий односедельный фланцевый 25с51нж |

Номинальный диаметр: 80 мм. Номинальное давление: 250 кПа. Перепад давлений: ≤160 кПа. Условная пропускная способность:10 м³/ч. |

≥10000 |

Совместим с МИМ 250. Высокая герметичность. Материал клапана нержавеющая сталь. Графитовое сальниковое уплотнение, повышающее надежность клапана. |

|

Пневматический позиционер ПП-3.2 |

Входной управляющий сигнал: 20÷100 (кПа). Давление питания: 250÷630 (кПа). Обеспечение условного хода штока: 6÷100 (мм). Допускаемая основная погрешность в процентах от условного хода МИМ: ±1%; ±2%. Расход воздуха в переходном режиме при давлении питания 400 кПа: 216,7 л/мин. |

≥50000 |

Уменьшение рассогласования хода и повышение быстродействия МИМ 250. Данный позиционер предназначен для применения на МИМ 250. |

|

Концевые выключатели крайних положений КВД-600.01 |

Макс. угол поворота: 360º. Рабочий угол: ≤90 º. Взрывозащита: 1ExdIICT6. Пыле-, влагозащита: IP65. Питание: 36 В. Потребляемый ток: 20 мА. Максимальный коммутируемый ток при постоянном напряжении 36 В: 0,3 А; при переменном напряжении до 250 В: 0,17 А. Температура окружающей среды: -60÷70 оС. |

5 млн. циклов переключения |

Для сигнализации 2х крайних положение РО. Имеет пожаро- взрывобезопасное исполнение. Отсутствие клеммной колодки. Возможность организации диагностики устройства из операторской. Коммутация цепей постоянного и переменного тока. |

|

Верхний ручной дублер |

- |

- |

Ручное управление РО при отсутствии воздуха (аварийная ситуация). |

|

Соединительный провод ПРПВ 2х1 |

Сечение жил: 2,5мм². 2 основных жилы и жила заземления. Электрическое сопротивление изоляции токопроводящих жил на длине 1 км - ≥80 Мом; при температуре 35ºС и относительной влажности до 98% - 50 МОм. |

≥15000 |

Рекомендован для использования с выбранными ТСА. Экранированный. Устойчив к синусоидальной вибрации, механическим ударам, линейному ускорению. |

5. Расчет надежности контура регулирования

Исходные данные:

-наработка

на отказ анализатора серы;

-наработка

на отказ анализатора серы;

-наработка

на отказ соединяющего электропровода;

-наработка

на отказ соединяющего электропровода;

-

наработка на отказ регулятора;

-

наработка на отказ регулятора;

-наработка

на отказ соединяющего электропровода;

-наработка

на отказ соединяющего электропровода;

-наработка

на отказ электропневматического

преобразователя;

-наработка

на отказ электропневматического

преобразователя;

-наработка

на отказ МИМ;

-наработка

на отказ МИМ;

-наработка

на отказ запорно-регулирующего клапана.

-наработка

на отказ запорно-регулирующего клапана.

Решение:

Т.к. все элементы системы работают в периоде нормальной эксплуатации, и имеет место простейший поток отказов, наработки элементов и системы подчиняются экспоненциальному распределению. Для экспоненциального распределения справедливы следующие зависимости:

функция

ненадежности.

функция

ненадежности.

функция

надежности.

функция

надежности.

функция

распределения плотности отказов.

функция

распределения плотности отказов.

функция

интенсивности отказов.

функция

интенсивности отказов.

время

наработки на отказ.

время

наработки на отказ.

Определим интенсивности отказов для каждого элемента контура регулирования:

Определим интенсивность отказов всего контура регулирования:

Определим время наработки на отказ контура регулирования:

Определим вероятность безотказной работы нерезервированной сис-темы в течение 1000 часов:

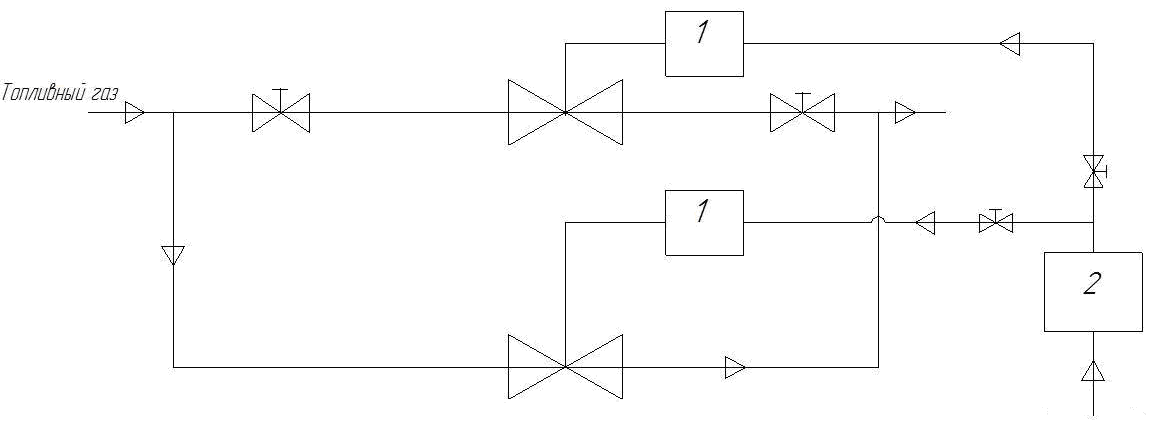

6. Выбор способа резервирования регулятора

Выбираем «холодное» (ненагруженное) резервирование регулятора, т.е. резервный регулятор не используется пока работает основной регулятор. В случае отказа или сбоя основного регулятора происходит переключение на резервный регулятор.

Такая схема резервирования позволяет максимально увеличить время наработки на отказ, т.к. до отказа основного, резервный регулятор не задействуется в работу.

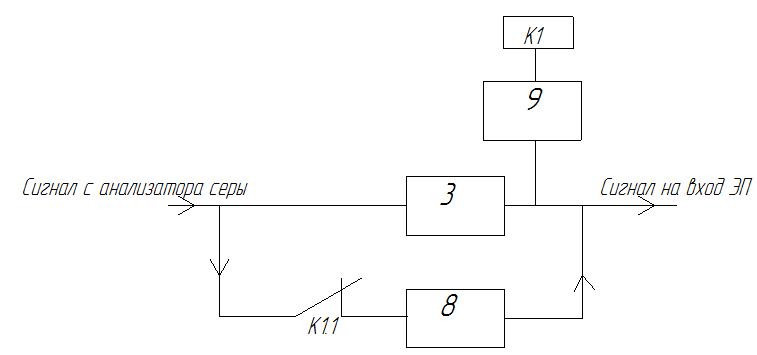

Схема резервирования изображена ни рисунке 2 приложения.

При параллельном соединении время наработки на отказ увеличивается примерно в 1,5 раза (по приближенной формуле при n=2

):

):

Определим интенсивность отказов всего контура регулирования с учетом резервирования:

Определим время наработки на отказ контура регулирования:

Определим вероятность безотказной работы резервированной системы в течение 1000 часов:

Определим увеличение времени наработки на отказ с резервированием по сравнению с нерезервированной системой:

время наработки на отказ системы увеличилось на 2,73%.

Вывод

В ходе курсовой работы было произведено техническое обеспечение автоматической системы регулирования качества стабильного гидрогенизата. Были выбраны средства контроля и регулирования и обоснован их выбор. Был произведен расчет надежности контура регулирования, и предложена схема для резервирования самого ненадежного элемента контура.

Литература

Мановян А.К. Технология первичной переработки нефти и природного газа: Учебное пособие для вузов. 2-е изд. -М.: Химия, 2001.-568с.

Кулаков М.В. Технологические измерения и приборы для химических производств.-М.:Машиностроение,1983.-424с.

Мишин В.М. Переработка природного газа и конденсата.-М.: ACADEMIA,1999.-448с.

Постоянный технический регламент. Установка гидроочистки. Фракция НК-350ºС (книга 6, 24-Л-13360/6) от 13.01.1992г.

Методические пособие к практическим занятиям по курсу «Диагностика и надежность систем автоматизации» для студентов специальностей 220301 «Автоматизация технологических процессов и производств» –Астрахань.: АГТУ, 2007.- 22 с.

Техническое описание регулятора TROVIS 6412.

Техническое описание и инструкция по эксплуатации для преобразователей электропневматических ЭП-0000 (МП2.507.245 ТО).

Техническое описание и инструкция по эксплуатации для позиционеров пневматических ПП-3.

Техническое описание и инструкция по эксплуатации для МИМ 250.

Приложение

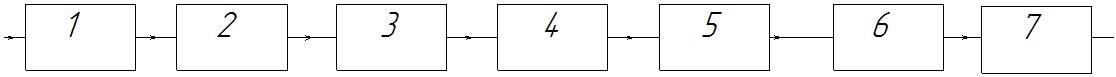

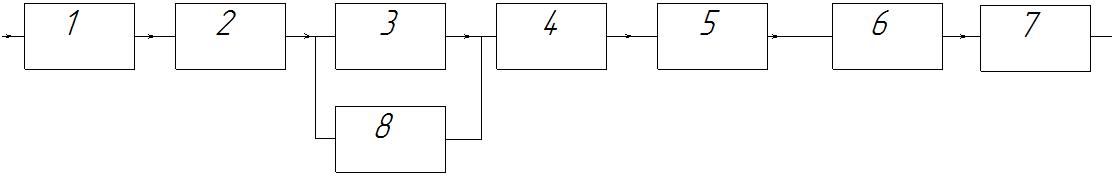

Рисунок 1.

Структурная схема регулирование.

Поточный анализатор серы в нефтепродуктах SPECTRO 600T-LP;

Регулятор TROVIS 6412;

Элетропневматический преобразователь ЭП-0030;

Мембранно-исполнительный механизм МИМ 250.

Рисунок 2.

Схема резервирования РО.

МИМ основного и резервного РО;

Электропневматический преобразователь.

3,8 – основной и резервный регуляторы.

9 – индикатор наличия сигнала на линии.

К1 – реле с нормально закрытыми контактами.