Термический анализ древесины и волокнистых полуфабрикатов

РЕФЕРАТ

Термический анализ древесины и волокнистых полуфабрикатов

Казань, 2009

Введение

Термин термический анализ охватывает ряд смежных инструментальных методов, и которых устанавливается зависимость параметров какого-либо физического свойства вещества от температуры. Каждый параметр регистрируется как динамическая функция температуры. Измерения, выполненные при постоянной температуре, в анализе древесины и технических целлюлоз практически не используются. Изменения массы или химического состава образцов после нагревания при постоянной температуре, по сути, не являются термическим анализом.

1. Методы термического анализа

Конкретный вид метода термического анализа определяется регистрируемым параметром и используемым измерительным прибором. Данные представляются с помощью со ответствующей кривой.

Под термогравиметрией понимают метод, регистрирующий массу вещества т в зависимости от температуры T при нагревании в заданной среде с регулируемой скоростью. В качестве измерительного прибора используют термовесы, обеспечивающие непрерывное взвешивание образца при его нагревании. Tесмогсавимефсия по произвольной позволяет получить первую производную кривой ТГ по температуре или по времени. Оба этих метода связаны с изменением массы в процессе термического разложения древесинного вещества, его компонентов или технических продуктов. Они позволяют установить температуру начала термического разложения вещества, конечную температуру процесса или изучаемой стадии, скорость процесса термического разложения.

При комплексном исследовании, когда оба метода используются для исследования одного и того же образца, изучают кинетику процесса терморазложения. Кинетические параметры используют для установления механизма пиролиза древесины, исследования термического разложения целлюлозы, при разработке способов снижения горючести древесных и целлюлозных материалов, а также для решения технологических задач, связанных с нагреванием сырья и полуфабрикатов.

В методах, основанных на измерении энергии вещества, регистрируют разность температур исследуемого вещества и эталона. В дифференциальном термическом анализе исследуемый образец и эталон находятся в идентичных условиях, нагреваются с регулируемой скоростью. Запись ведется в виде кривой нагревания и кривой ДТА. Методом дифференциальной сканирующей калориметрии регистрируется энергия, необходимая для выравнивания температур исследуемого вещества и эталона в зависимости от времени или температуры.

В методах, связанных с изменением размеров образца в зависимости от температуры, регистрируют деформацию образца е при нагревании под нагрузкой— термомеханический анализ, либо изменение объема V или длины L образца без приложения механических усилий — дилатометрия. С помощью этих методов определяют температуру стеклования, температуру текучести, фиксируют фазовые переходы, вычисляют коэффициенты линейного расширения.

С целью комплексного исследования поведения образцов при нагревании приборы дополняют устройствами, позволяющими регистрировать выделяющиеся при термическом разложении летучие продукты, определять с помощью газовой хроматографии и масс-спектроскопии их состав. Кроме того, регистрируют изменение электропроводности и методом эманационного термического анализа устанавливают изменение радиоактивности. В современных приборах такого типа используют цифровые методы регистрации и предусмотрены выводные устройства, предназначенные для использования малых ЭВМ.

Широкое распространение получил венгерский прибор, известный как дериватограф системы Паулик—Паулик—Эрдей. Он служит для совмещенного термического анализа с получением кривых Ф, ТГ, ТГП и ДТА. Многие лаборатории нашей страны оснащены таким прибором, а в научных публикациях по механизму термодеструкции целлюлозы и древесинного вещества содержатся экспериментальные результаты, полученные с использованием дериватографа.

2. Совмещенный термогравиметрический и дифференциальный термический анализ

Дериватограф системы Паулик—Паулик—Эрдей включает ячейку для дифференциального термического анализа и термовесы для термогравиметрии, которые также регистрируют скорость изменения массы. Ячейка для ДТА имеет регистратор разности температур исследуемого образца и эталона — оксида алюминия Ai>2>O>3> и регистратор температуры образца Т. Нагрев ячейки осуществляется с помощью программного регулятора нагрева, обеспечивающего заданную скорость нагрева и равномерность повышения температуры. Закрываемые крышкой платиновые тигли с карманами для термопар заполняются исследуемым веществом и эталоном. Термопары подключены к гальванометрам зеркального типа. Нагрев осуществляют с помощью печи. Световые сигналы от источников света, отражаясь от зеркальных поверхностей гальванометров, падают на' фотобумагу. Регистрирующий барабан вращается с постоянной скоростью и обеспечивает развертку записи сигналов во времени. Дополнительным источником света на фотобумагу наносятся шкалы времени и массы.

Держатель образца соединен с весами, автоматически регистрирующими текущую массу образца. С помощью электромагнитной катушки и магнита регистрируется скорость перемещения коромысла, соответствующая скорости уменьшения массы образца. Результаты после проявления фотобумаги обрабатываются.

Методика работы включает подготовку дериватографа к работе, калибровку прибора, проведение испытания, обработку полученных кривых, расчеты и интерпретацию полученных результатов.

Подготовка дериватографа к работе. Берут навеску исследуемого образца в одном платиновом тигле и такую же навеску — в другом. Тигли закрывают крышками и устанавливают в ячейку прибора на торцы держателя образцов, накрывают кварцевым стаканом и опускают печь.

Барабан при красном свете заряжают фотобумагой, закрывают кожухом и устанавливают в прибор. Рассчитывают и устанавливают необходимую скорость вращения барабана.

После завершения анализа на конечной температуре выключают двигатели регулятора напряжения и регистрирующего барабана, нагрев печи, источники света, гальванометр и арретируют весы. Регистрирующий барабан вынимают из прибора и приподнимают печь.

Светочувствительную фотобумагу проявляют, фиксируют и сушат обычным образом. Затем проводят обработку экспериментальных кривых.

На кривой нагревания температура откладывается по оси ординат снизу вверх, время ф — по оси абсцисс слева направо. На ТГ-кривой масса образца откладывается по оси ординат сверху вниз. Запись кривой ТГП представляет собой первую производную термогравиметрической кривой, а запись кривой ДТА — разность температур AT. Если при нагревании в образце не происходит никаких, физических или химических превращений, то ДГ остается постоянной и кривая идет параллельно оси времени т. Если же изменяется физическое состояние образца или происходят термические превращения, то кривая ДТА отклоняется от базовой линии: для экзотермических реакций — вверх, для эндотермических — вниз. Соответственно на кривой появляются экзотермический пик и эндотермический пик.

Ширину пика определяют по оси абсцисс как временной или температурный интервал между точками начала отклонении кривой от базовой линии и возврата к ней. Высоту пика определяют по перпендикуляру к оси абсцисс между вершиной пика и интерполированной базовой линией. Начальная температура T>h> — температура, при которой изменение массы образца достигает предела чувствительности термовесов и начинает превышать его, а конечная T>li> — температура, при которой интегральное изменение массы в процессе достигает максимума. Температурный интервал реакции определяют как разность конечной и начальной температур.

Поскольку кривые на дериватографе записываются как функции времени, то для их перевода в кривые зависимости от температуры проводят разметку дериватограммы: из точек пересечения кривой T с горизонтальными калибровочными линиями температуры опускают перпендикуляры на ось абсцисс и наносят соответствующие значения температуры. Значения могут быть нанесены с постоянным шагом. Для выражения потери массы образца в процентах по кривой ТГ производят пересчет с учетом начальной массы анализируемого образца и масштаба шкалы ТГ.

Режим испытания строго фиксируют в рабочем журнале, где указывают: испытуемый образец; его характеристику; массу навески, мг; инертное вещество; массу эталона, мг; чувствительность; условия нагревания, начальную температуру, исходное напряжение; расположение штифтов; переключатель скорости; частоту вращения барабана; атмосферу испытания.

Выбор атмосферы определяется задачами исследования. В частности, если необходимо изучить термоокислительную деструкцию, то надо использовать атмосферу воздуха, затем провести анализ в атмосфере инертного газа и результаты сопоставить между собой.

Обработка дериватограмм. В качестве примера приведены кривые анализа древесины березы в атмосфере воздуха при нагревании до температуры 500°С. Размеченную дериватограмму обрабатывают далее. На ней по кривой ТГП отмечают начало процесса потери массы и его окончание. На кривую ТГ переносят значения соответствующих температур T>11> и T>h> и находят температурный интервал реакции {T>h>-T>ll>). Более сложные процессы рассматривают как последовательность одностадийных процессов. На кривой ДТА устанавливают характер пиков, рассчитывают на ширину, высоту, площадь и экстраполированную точку начала процесса. Плохо разрешенные экзотермы или эндотермы могут рассматриваться как результат наложения одиночных пиков.

Интерпретация результатов термического анализа. Как правило, все кривые сопоставляются между собой. Появление эндо- или экзотермического эффекта, не сопровождающегося изменением массы, может указывать на изменение физического состояния, кристаллизацию или структурирование. Например, процесс размягчения сопровождается изменением теплоемкости вследствие изменения возможных видов движения молекул и на кривой ДТА отражается в виде эндотермического излома. Кристаллизация и структурирование протекают с выделением тепла, а плавление и разложение сопровождаются его поглощением. Окисление продуктов термического распада вызывает появление ярко выраженного экзотермического пика.

Уменьшение массы, регистрируемое на кривой ТГ, может являться следствием Сушки образца и находить отражение на кривой ДТА, а также быть результатом химических превращений: термической и термоокислительной деструкции, полимераналогичных превращений и др.

При сопоставлении кривых ТГП и ДТА их вид может оказаться аналогичным. Это указывает на протекание химической реакции в образце, не сопровождаемой иными превращениями. Если же обе кривые показывают изменение, но их вид различен, то это свидетельствует о протекании двух или нескольких превращений, а появившийся на кривой ДТА пик является результатом сложения двух или нескольких термических эффектов.

По кривой ТГ представляется возможным определить скорость термического разложения при заданной температуре или максимальную скорость разложения, соответствующую минимуму на кривой ТГП. Иногда на кривой T указывают температуру, соответствующую дискретной потере массы. Подобная обработка выполняется непосредственным измерением и простым расчетом. Более сложным оказывается нахождение эффективных кинетических параметров, важнейшим из которых является энергия активации термической деструкции.

3. Определение эффективной энергии активации деструкции материала по данным термогравиметрии

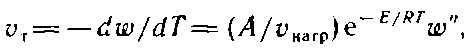

Методы расчета энергии активации основаны на формальном кинетическом уравнении

где

V>1>

—

скорость термодеструкции; —

масса вещества, расходуемая в реакции

разложения;

—

масса вещества, расходуемая в реакции

разложения; —

скорость нагревания;

з

—

порядок реакции; А

—

предэкспоненциальный множитель.

—

скорость нагревания;

з

—

порядок реакции; А

—

предэкспоненциальный множитель.

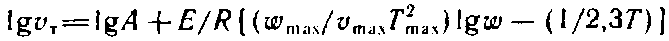

Для расчета E используют метод Райха—Фуосса. Согласно этому методу расчет выполняют с использованием точки перегиба на кривой ТГ, которую находят по кривой ТГП. Этой точке соответствуют параметры v>max>, T>maxi> W>maxy> входщие в уравнение прямой:

где V>max> — максимальная скорость разложения; T>max> и W>max> — температура и масса, соответствующие максимальной скорости разложения.

Тангенс

угла наклона этой прямой равен значению

E/R.

В

работе графическое определение

н>ф>

и

ручной расчет заменены более точным

численным дифференцированием кривой

ТГ с расчетом величины £ на ЭВМ серии

ЕС. Программа составлена на алгоритмическом

языке ФОРТРАН. Алгоритм этой программы

включает следующие операции: ввод

исходной информации — массивов значений

массы и температуры, определенных по

ТГ-кривым через равные интервалы 1/7",

а также заданного числа точек; определения

коэффициента

;

;

4. Термомеханический анализ

Термомеханический анализ используется для установления температурных переходов в древесине или целлюлозе. Их регистрируют при механическом воздействии на образец в заданном режиме нагревания. Температурным переходам отвечает какое-либо изменение структуры образца. Однако характер этого изменения не обязательно должен доказываться результатами самого термомеханического анализа. Обычно метод ФМЛ дополняют другими методами исследования. Исключение составляют задачи прямого определения значений T>n> для технологических целей установления температурных интервалов переработки волокнистых полуфабрикатов или эксплуатации целлюлозных материалов в режиме нагревания.

Результаты анализа регистрируются в виде зависимости показателя механических свойств образца от температуры. График этой зависимости называют термомеханической кривой. Наибольшее распространение получили методы, в которых регистрируют динамический модуль сдвига образцов или деформацию сжатия е.

Метод снятия ТМ-кривых при статически действующей нагрузке — метод изодинамического нагрева — заключается в постоянном воздействии на образец нагрузки, создающей заданное напряжение у, а деформация регистрируется при линейном повышении температуры в испытательной ячейке. Используют также метод периодически действующей нагрузки, при этом степень обратимости деформации выявляется в определенном температурном интервале более четко, чем при изодинамическом нагреве. Периодическое нагружение осуществляют через интервал в несколько градусов при продолжительности действия нагрузки в течение примерно 15 с, при статически действующей нагрузке показания снимают через 5...100C, а в области температурных переходов это делают чаще. Полученные значения деформации используют для построения TM-кривой.

Дополнительное включение в установку двухкоординатного самопишущего прибора позволяет производить запись ТМ-кривой на диаграммную ленту.

Выбор скорости повышения температуры в режиме изодинамического нагрева определяется скоростью протекания релаксационных процессов и зависит от собственных параметров образца. Для однотипных по своей природе материалов скорость нагрева устанавливают на основании результатов, полученных при снятии серии ТМ-кривых путем установки образца в прибор, нагретый до заданной температуры, и снятия отсчетов, начиная непосредственно с момента установки, причем температура сохраняется постоянной. Следующая ТМ-кривая снимается таким же образом, но при более высокой температуре. Полученное семейство кривых представляет температурно-временную зависимость деформации образца, поскольку каждый образец при нахождении в нагретой камере проходит ряд неравновесных состояний, соответствующих условиям динамического повышения температуры. Для древесины и волокнистых полуфабрикатов характер температурно-временной зависимости хорошо разрешается при снятии ТМ-кривой со скоростью повышения температуры в нагревательной печи прибора 1,0...1,5 град/мин.

Существуют два подхода к обработке результатов термомеханического анализа. Согласно первому рассматривают качественный характер ТМ-кривой и количественно определяют значения T>11>, принимая за искомую ту температуру, при которой характер кривой достоверно изменяется. Найденные в трех параллельных опытах значения T>n> усредняют. Согласно второму проводят количественные обсчеты точек по всей ТМ-кривой, получая ее как усредненную из нескольких параллельных. Результаты дополняют данными по изменению линейных размеров образца под действием температуры — дилатометрической кривой. По разности этих кривых находят «истинную» кривую изодинамического нагрева. По ней применительно к узкой температурной области предлагается рассчитывать следующие параметры: модуль упругости £, податливость D и температурный коэффициент деформации dt/dT

Поскольку и при таком расчете абсолютные значения деформации зависят от условий определения, то значение T>n> и результаты расчета по формулам являются относительными кинетическими характеристиками. Для одинаковых условий проведения термомеханического анализа или для сравнения внутри испытанной серии использование результатов правомерно.

Хорошее разрешение температурных переходов получают в рамках первого подхода при использовании запресованных образцов. В этом случае регистрируют остаточные «замороженные» напряжения в запресованных образцах, которые при нагревании в процессе анализа до T>n> проявляются вследствие релаксации как деформация восстановления. Упругое восстановление возможно только при условии увеличения числа внутренних степеней свободы, что характеризует смысл температурного перехода, отражающего структурные изменения.

Снятие ТМ-кривых по методу регистрации процесса упругого восстановления позволяет обоснованно отказаться от поправки на линейное изменение размера вследствие нагревания. Получаемая ТМ-кривая имеет знакопеременный характер, тогда как действие поправки всегда однозначно. Сочетание термомеханического анализа таблетированных и измельченных образцов исследуемого объекта позволяет с точностью ±3°С установить значение Т„.

Целлюлозные и древесные образцы гигроскопичны. Вода является пластификатором целлюлозных систем, что требует специального учета при термомеханическом анализе. Для этого образцы доводят до абсолютно сухой массы или кондиционируют в постоянных условиях, после чего устанавливают в прибор для термомеханического анализа.

Температурный переход при 220...225°С, интерпретируемый как температура стеклования целлюлозы, лежит в пределах ее термической деструкции. Требуется подтвердить, что величина 7",, в технологических задачах имеет смысл границы физического состояния, а не является результатом потерн массы при термическом разложении образца. Подтверждающими результатами могут быть данные термогравиметрии, согласно которым находят начальную температуру терморазложения как соответствующую потере массы образца до критериального значения.

В исследованиях физико-химических свойств целлюлозы, где требуется строгость доказательств, значение температуры стеклования целлюлозы устанавливают как функцию от доли нелетучих пластификаторов в целлюлозе с последующей экстраполяцией значений на нуль.

Для снятия ТМ-кривых используют приборы типа ПТП-1 и динамометрические весы Картина. Прибор типа ПТП-1 позволяет создавать напряжение в образце 50 кПа. Деформацию фиксируют с помощью индикатора часового типа. Точность при такой регистрации результатов невысока. Лучшие результаты получают с использованием прибора, смонтированного на базе аналитических весов и получившего название динамометрических весов Картина.

Снятие ТМ-кривых на весах Каргина. Динамометрические весы Каргина —прибор, предназначенный для автоматической записи ТМ-кривых с образцов, приготовленных для испытания в виде таблеток или порошка при различных постоянных нагрузках в пределах от 10 до 100 кПа в интервале температур от 20 до 260°С. Установкой блока охлаждения нижний предел может быть сдвинут до температуры — 50°С. К плечу через струну прикреплен пуансон с диаметром в месте контакта с образцом 8 мм. Для размещения образца имеется подъемный столик. Двухкоординатный самописец регистрирует температуру нагрева и деформацию. Прибор допускает прямое снятие отсчетов с последующим построением ТМ-кривой.

Подготовка образца. Для анализа древесины или другого прочного материала используют механическое выпиливание образцов. Во избежание разрушения подгонку окончательного размера производят с помощью надфиля, доводя диаметр до 10 мм. Высота заготовки должна составлять 2...5 мм. При необходимости ее обеспечивают подгонкой на абразивном круге.

Для анализа листовых волокнистых полуфабрикатов их измельчают с использованием, например, бытовой электрокофемолки с последующим фракционированием на ситах. Отбирают фракцию 1,0...0,25 мм и кондиционируют. Таблетирование образцов проводят в гидравлическом лабораторном прессе. Пресс-форму цилиндрического типа диаметром 50 мм и высотой 40 мм с отверстием диаметром 10 мм, снабженную двумя пуансонами, нагревают на подкладном металлическом листе толщиной 2...5 мм в горячем прессе в течение 15 мин. Навеску массой 0,30 г засыпают в предварительно нагретую пресс-форму и прессуют в течение 4 мин при давлении 500 МПа. Температура плит пресса и пресс-формы составляет 1000C Во избежание повреждения плит пресса на верхнюю втулку надевают шайбу диаметром 100 мм, также нагретую до температуры 100°С. В таких условиях получают таблетку плотностью 1200... 1300 кг/м Таблетку извлекают и устанавливают в прибор для ТМА.

Для образцов, имеющих насыпную массу не менее 400 кг/м', таблетирование не является обязательным, если в проводимом исследовании ТМ-кривые, полученные на таблетированных и порошкообразных образцах, не будут сравниваться между собой иначе, чем по значениям Tn.

Методика анализа. Сначала готовят прибор для записи результатов. В двухкоординатный самописец помещают лист диаграммной бумаги на планшет таким образом, чтобы линия, ограничивающая двухкоординатную сетку сверху, совместилась с двумя горизонтальными рисками, находящимися в плоскости планшета, а линия, ограничивающая координатную сетку слева, — с вертикальной риской. С помощью ручек устанавливают масштабы для шкалы температуры ч 1 мВ/см, для шкалы деформации у 20 В/см.

Предварительно без образца определяют график нагрева печи, задаваемый с помощью ЛАТРа с тем, чтобы скорость повышения температуры в печи лежала в пределах 1,0...1,5 град/мин. Записывают условия нагрева: напряжения по показаниям вольтметра, значения температуры из диаграммы самописца и рассчитанную скорость нагрева.

Пример записи приведен ниже.

Время, мин.......... 0 10 20 30 40 и т. д.

Напряжение. В........130 130 135 135 140

Температура, 0C........ 20.0 31.1 42,9 53,8 65,6

Скорость нагрева, град/мин... — 1,1 1,2 1.1 1,2

Полученные значения используют для назначения режимя нагревания. Если этот узел не автоматизирован, то напряжение, подаваемое на печь, регулируют вручную. Исследуемый образец помещают в форму подъемного столика, который ввинчивают в направляющую перфорированную трубу на 3...5 оборотов до соприкосновения образца с пуансоном. На чашку весов устанавливают набор гирь для обеспечения заданного напряжения в образце /5. Для напряжения 10 кПа набор гирь составляет 163,60 г. Дезар-ретируют весы и проверяют соосность образца и пуансона визуально через перфорацию в направляющей трубе. При несовпадении пуансон приподнимают с помощью арретира и опускают вновь. Допускается небольшая поправка пуансона спичкой через перфорацию. Затем осторожно устанавливают нагревательную печь. При работе с порошкообразными образцами после установки нагревательной печи прибор не включают в сеть, а оставляют под нагрузкой для релаксации напряжений в образце, и запись ТМ-кривой проводят на следующие сутки.

Прибор включают в сеть, устанавливают с помощью ЛАТРа режим нагрева. Нажимают кнопку самописца «двиг» и кнопку «контроль нуля». Ручками «установка нуля» выводят указатели на начальные отметки шкал координат х и у. Нажимают кнопку «перо», при этом перо должно совместиться с отметкой «0» диаграммы, кнопку возвращают в исходное положение. Установочными винтами приводят в соприкосновение лампу-механотрон с плечом весов, что проявляется в срабатывании указателя шкалы у. Этот указатель устанавливают на отметку, близкую к середине шкалы для таблетированных образцов или к «0» для порошкообразных и выпиленных. Затем нажимают кнопку «диагр», регулируют при необходимости пишущее устройство и нажимают кнопку «перо». Включают нагревательную печь.

В процессе снятия ТМ-кривой на самописце регистрируются температура в печи и деформация. Для перевода записываемых значений по шкале у, мм, в действительную деформацию прибор снабжен оптической системой, позволяющей с точностью 0,7 мкм по шкале визуально регистрировать перемещение пуансона, которое собственно и является действительной деформацией образца. После достижения конечной температуры прибор отключают, весы арретируют, нагревательную печь опускают и вынимают образец. Диаграмму обрабатывают или строят ТМ-кривую.

Калибровку прибора проводят не реже 1 раза в месяц. При этом калибруют термопару, устанавливают масштаб измеряемых величин на двухкоординатном самописце, корректируют при необходимости режим нагрева печи.

В рабочем журнале указывают: испытуемый образец, его характеристику; способ подготовки образца; массу навески, мг; высоту образца, мм; режим испытания; конечную температуру испытания, °С. В журнал записывают текущие данные для трех параллельных определений, а из диаграммы переносят значения для построения ТМ-кривых в желаемом масштабе или обрабатывают кривую по диаграмме.

Непосредственно с прибора отсчитываются температура, 0C, и деформация, мкм. Деформацию выражают в процентах только для образцов с фиксированной высотой. Скорость нагрева указывают для соблюдения воспроизводимости результата. Если плотность образца влияет на значения деформации, а также на точность определения значений температурных переходов, повышаясь с ее увеличением, то скорость нагрева влияет на значение Т„. С увеличением скорости нагрева оно сдвигается в область повышенных температур, с уменьшением — пониженных из-за релаксационной природы температурных переходов.

Обработка ТМ-кривых. Данные изодинамического нагрева трех параллельных образцов обрабатывают по первому методу, используя графический прием нахождения значения T>n>: как точку на достоверном отклонении второй ветви кривой от закона, по которому изменялась ее первая ветвь, или на пересечении касательных к двум ветвям ТМ-кривой. На кривой может быть несколько переходов, устанавливают значение каждого из них. Найденные значения по каждой из трех параллельных кривых усредняют, рассчитывают ошибку, с которой определено значение T>11>.

При использовании таблетированных образцов значения T>11> находят на 5-образной кривой как точку изменения знака хода кривой, а также изменения закона хода кривой в пределах определенного участка: сжатия, восстановления, сжатия. На рис. показаны возможные температурные переходы и их графическая обработка.

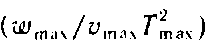

Согласно второму методу обработки, в котором используют данные дилатометрии, ТМ-кривые усредняют для получения суммарной статистической термомеханической кривой, рассчитывая средние значения деформации е„ средние квадратиче-ские отклонения S, при определенных значениях температуры T>h> а также ошибку Де,. Из суммарной кривой вычитают кривую температурной зависимости линейных размеров при нагревании, найденную в независимом дилатометрическом опыте и имеющую свои рассчитанные оценку дисперсии и ошибку. Тогда ошибки двух методов суммируют по закону:

где Де>ф> — ошибка при определенной температуре T>i> при получении средней суммарной термомеханической кривой; Ае>д> — ошибка при той же температуре при получении кривой зависимости линейных размеров от температуры.

За значение T>n> принимают температуру, соответствующую излому ТМ-кривой с указанием соответствующего доверительного интервала.

Поправка на изменение линейного размера е при нагревании образца повышает точность при обоих методах обработки, когда анализируются измельченные образцы. Однако это значительно усложняет определение T>u> и требует дополнительного приборного оснащения. В ряде случаев при работе с измельченными образцами этой поправкой пренебрегают, например, когда на ТМ-кривой имеется резкий переход.