Стаціонарні діагностичні пости

1

ТЕМА

Стаціонарні діагностичні пости

ЗМІСТ

Вступ

1. Спеціалізовані діагностичні пости

2. Універсальні діагностичні пости

3. Розрахунок потреби в діагностичних постах

Перелік використаної літератури

ВСТУП

На сьогоднішній день наша держава без власного виробництва сучасної високопродуктивної, економічно обґрунтованої будівельної техніки не може конкурувати на світовому ринку. Одним із напрямків розвитку будівельної галузі є використання раціональної техніки та прогресивних технологічних процесів. Тому технічне переоснащення машинобудівної галузі економіки повинне забезпечувати виконання сучасних вимог до технологій виробництва. Насамперед це дотримання оптимальних строків та якісного виконання технологічних операцій досягнення високої продуктивності агрегатів та зменшення питомих енергетичних витрат на виконання будівельних робіт за рахунок розширення використання ресурсоощадних технологій виробництва, збалансованих технологічних комплексів машин, альтернативних джерел енергії та зниження технологічного навантаження на довкілля, створення комфортних умов для роботи працівників.

Трактори є основними енергетичними засобами виконання технологічних операцій у різних галузях виробництва. Вони широко використовуються в будівництві, землеробстві, тваринництві. З кожним роком вони стають усе складнішими, а їх парк - різноманітнішим. Водночас удосконалюються методи й засоби їх обслуговування та ремонту. Поряд з випуском простих засобів діагностування збільшується виробництво електронних приладів, розробляються перспективні автоматизовані системи та пристрої.

Діагностика, технічне обслуговування та ремонт систем і механізмів, а також прогнозування ресурсу - найважливіші фактори керування роботою та надійністю.

Сьогодні, зміцнення економіки України залежить від рівня кваліфікації кадрів. Машиніст бульдозера, машиніст екскаватора повинні досконало знати конструкцію трактора, його вузлів, кваліфіковано та своєчасно виконувати регулювальні роботи і технічне обслуговування, вміло виявляти та усувати несправності в процесі експлуатації машин.

1. СПЕЦІАЛІЗОВАНІ ДІАГНОСТИЧНІ ПОСТИ

Спеціалізовані діагностичні пости обслуговують машини на автомобільному, пневмоколісному та гусеничному ходу.

Для діагностування машин на автомобільному ходу, залежно від їх кількості в парку та наявності устаткування, рекомендується декілька типів спеціалізованих постів.

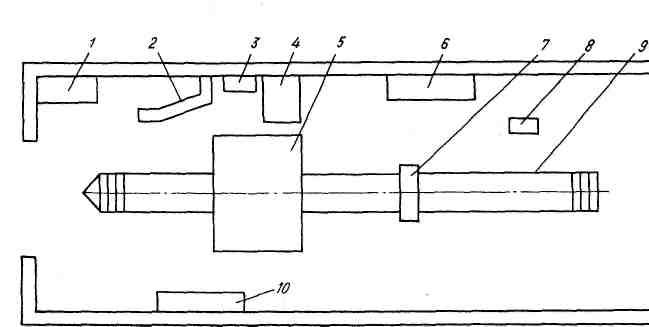

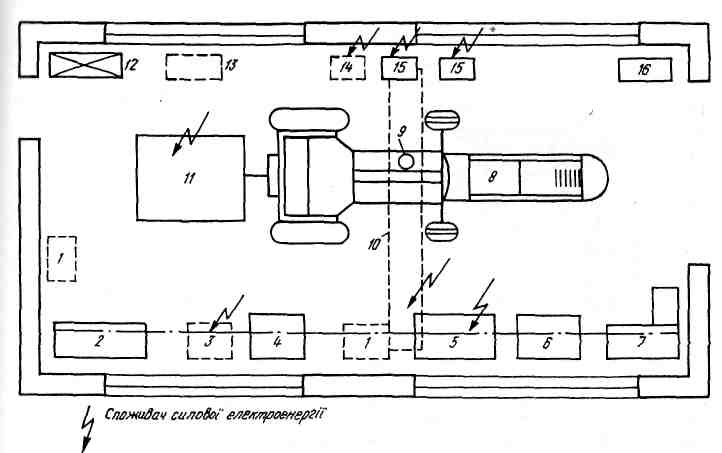

Діагностичний пост для автокранів (рис. 1.1) обладнаний стендом для визначення тягово-гальмівних якостей, підйомником, стендом для перевірки електроустаткування, мотор-тестером або установкою угорської фірми "Елкон" для діагностування двигунів та іншим устаткуванням, розміщеним у спеціальних шафах.

Рис. 1.1. Схема діагностичного поста для автомобільних кранів:

1 - реостат; 2 - пульт керування стенда перевірки тягово-гальмівних якостей;

3 - силова шафа; 4 - балансирна електромашина; 5 - секція стенда з біговими барабанами; 6 - шафа для приладів та інструментів; 7 - гідропідйомник; Н - мотор-тестер; 9 - оглядова канава; 10 - стелаж для деталей.

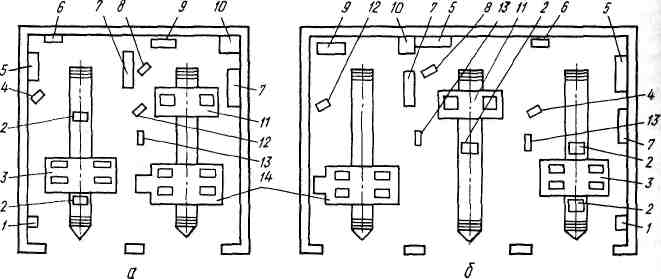

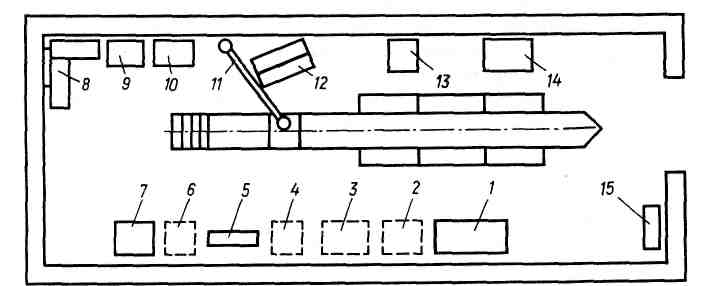

Рис. 1.2. Схеми дільниць технічного діагностування:

а - двопостова дільниця; б - трипостова дільниця; 1 - повітророздавальна колонка;

2 - підйомник; 3 -стенд для перевірки гальм КИ-4998; 4 - пульт керування стенда

КИ-4998; 5 - шафа для приладів та інструментів; 6- силова шафа; 7 - стелажі для запасних частин; Н - пульт керування стенда КИ-4872; 9 - мотор-тестер; НІ - реостат; 11 - стенд для перевірки переднього моста КИ-4872; 12 - пульт керування стенда

КИ-4856; 13 - стіл оператора; 14 - стенд для перевірки тягових якостей КИ-4856.

Якщо немає тягово-гальмового стенда, то можна обладнати дві двопостові дільниці, змонтувавши тяговий і гальмовий стенди (рис. 1.2, а) або трипостову дільницю, встановивши також стенди для визначення технічного стану передніх мостів (рис. 1.2, б). У цьому разі кожен пост рекомендується спеціалізувати на Д-1 та Д-2 перед ТО-1 і ТО-2. На першому посту встановлюють стенд для діагностування гальм, а також переносне устаткування (газоаналізатор, прилади для перевірки фар, рульового керування та ін.), на другому -тяговий стенд, стенд для перевірки переднього моста, стенд діагностування електроустаткування, а також технічні засоби для перевірки технічного стану основних систем двигуна і трансмісії.

1 - стенд для діагностування кранової частини; 2 - пульт керування гальмового стенда; 3 - гальмовий стенд; 4 -верстак; 5 - гідропідйомник; 6 - шафа з діагностичними приладами; 7 - мотор-тестер КИ-4897; 8 - стелаж для деталей; 9 - оглядові канави;

10 - стенд для діагностування здвоєних насосів за коефіцієнтом подачі; 11 - шафа з приладами для діагностування гідроприводу; 12 - вентиляційна установка;

13 - пересувний компресор СО-7А; 14 - газовий аналізатор; 15 - ящик для відходів.

У разі незначного парку машин технічне обслуговування та діагностування здійснюють за спеціальною схемою на одних і тих самих постах; при великій кількості машин організовують одну або дві потокові лінії. Кількість постів залежить від потрібної кількості діагностичних стендів. Зокрема, для ТО-1 поточна лінія може складатися з чотирьох постів. Перший пост призначений для перевірки, регулювання та закріплення складальних одиниць електроустаткування й системи живлення і оснащується переносним і пересувним діагностичним устаткуванням. На другому посту виконують роботи з обслуговування шин переднього моста та рульового керування. Крім переносного устаткування, пост обладнують підйомником переднього моста і діагностичним стендом для перевірки сходження передніх коліс. На третьому посту встановлюють стенд для діагностування гальм, на якому перевіряють гальмову систему автомобільного шасі. На четвертому посту виконують змащувальні та заправні роботи.

Щоб уникнути вимушених простоїв машин, устаткування на постах потокової лінії потрібно розміщувати так, щоб забезпечувалась однакова тривалість перебування машин на кожному посту.

Для діагностування невеликої кількості машин рекомендується тупиковий пост (рис. 1.3). На ньому визначають потужніші й економічні параметри машин при різних навантаженнях і частоті обертання колінчастого вала двигуна, а також діагностують технічний стан гальмової системи за всіма параметрами. Крім того, пост можна оснащувати необхідним пересувним і переносним устаткуванням для загального й поглибленого діагностування усіх систем і механізмів.

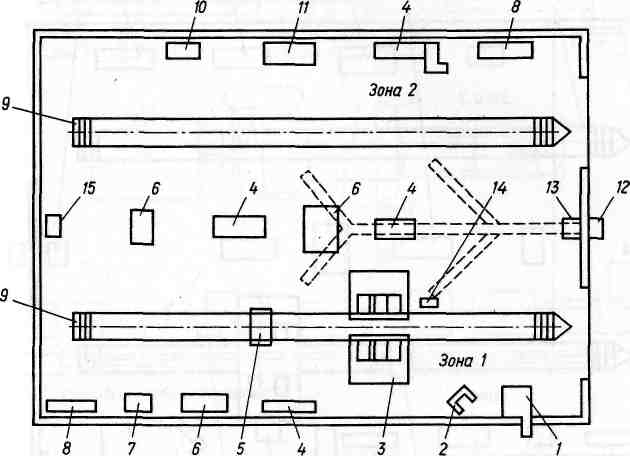

Якщо організація має велику кількість однотипних машин (наприклад, автокранів), то рекомендується використовувати наскрізний пост діагностування, запропонований НДІАТ (рис. 1.4), або одну-дві потокові лінії.

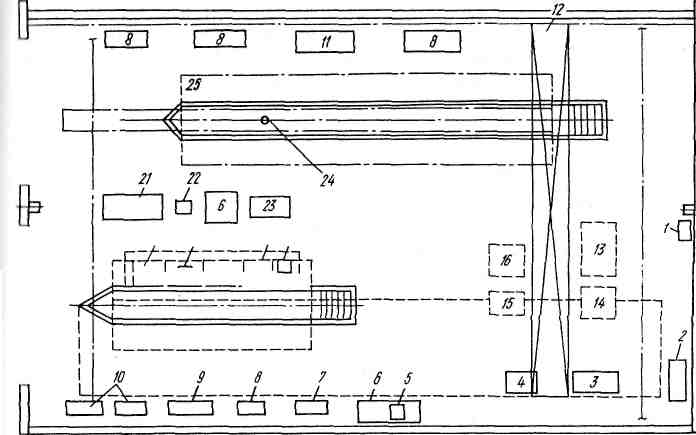

Рис. 1.4. Схема наскрізного поста діагностування автокранів:

1 - стенд для діагностування кранової частини; 2 - пульт керування гальмовим стендом; 3 - газовий аналізатор; 4 - гальмовий стенд; 5 - реостат; 6 - верстак;

7 - гідропідйомник; 8 - шафа з діагностичними приладами та інструментами;

9 - мотор-тестер; 10 - стелаж для деталей; 11 - оглядова канава; 12 -стенд для діагностування здвоєних насосів; 13 - компресор; 14 - вентиляційна установка.

На наскрізному посту для перевірки тягово-гальмівних характеристик використовують стенд КИ-8901, призначений для комплексної перевірки таких параметрів: гальмівних зусиль на кожному колесі; тривалості спрацювання гальмового приводу; одночасності спрацювання гальм; бічних зусиль у контакті керованих коліс із барабанами; сумарного зазору у шворневих з'єднаннях і підшипниках маточин керованих коліс; тягових зусиль і потужності на ведучих колесах.

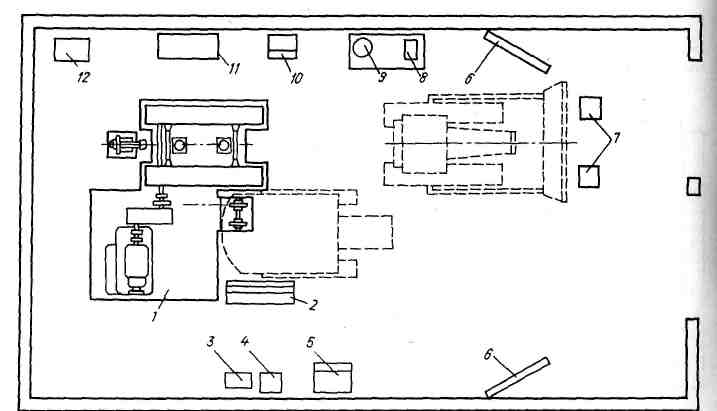

Рис. 1.5. Пост для діагностування машин на пневмоколісному ходу:

1 - візок для перевезення агрегатів; 2 - стелаж для деталей; 3 - пересувна компресорно-вакуумна установка; 4- шафа з діагностичними приладами; 5 - слюсарний верстак; 6 - стенд для діагностування гідронасосів і гідродвигунів;7 - комплект оснащення майстра-наладника; 8 - діагностована машина; 9 - пристрій для зливання оливи; 10 - кран-балка; 11 - мотор-тестер; 12 - ящик для відходів; 13 - пересувний пристрій для знімання та встановлення коліс; 14 - пересувна установка для промивання системи змащування; 15 - установки для змащування та заправляння машин; 16 - ємкість для зберігання оливи.

Рис. 1.6. Тупиковий пост для діагностування машин на гусеничному ходу:

1-стенд для діагностування складальних одиниць гідроприводу; 2 - пересувна компресорно-вакуумна установка КИ-4942; 3 - візок для перевезення агрегатів ОПТ-7353; 4 - пересувний мотор-тестер КИ-4897; 5 - стелаж для деталей; 6 - пересувна лампа ОРГ-9929; 7 - верстак; 8 - комплект оснастки майстра-наладника ОРГ-4999; 9 - діагностичний комплект КИ-5308А; 10 - шафа для приладів; 11 - кран-укосина; 12 - пульт керування діагностуванням механічної частини машин; 13 - солідолонагнітач; 14 - установка для промивання системи змащування; 15 - ящик для відходів.

Стенд КИ-8901 обслуговують два оператори. Його продуктивність - до 10 машин за зміну, приводова потужність - 63 кВт, маса -6 т. Для встановлення стенда потрібне приміщення площею 57 м2, а при обслуговуванні автокранів великої вантажопідйомності - 108 м2 (18x6 м2).

Для діагностування машин на пневмоколісному ходу рекомендуються планування та оснащення поста, показані на рис. 1.5.

Машини на гусеничному ходу діагностують на посту, показаному на рис. 1.6. Стаціонарні пункти оснащують комплектом приладів КИ-5180, який дає змогу діагностувати 120... 150 машин протягом року за 60 параметрами, або комплектом КИ-5308, з використанням якого можна діагностувати 150... 180 машин упродовж року за 30 параметрами. Ці комплекти потребують приміщення площею 40...70 м2.

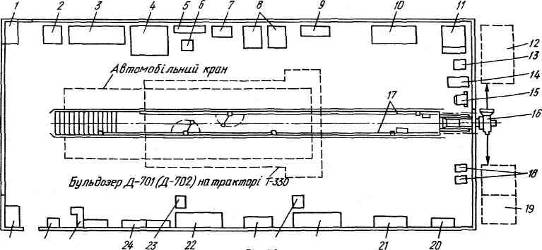

Для діагностування машин на базі гусеничних тракторів пропонується пост, розроблений ПКБ Головенергобудмеханізащї (рис. 1.7). Площа поста - 200 м2. На ньому контролюють технічний стан таких систем: двигуна за потужністю, яку він розвиває (гальмовий стенд); системи змащування за тиском і температурою та за аналізом картерної оливи на вміст у ній домішок (рН-метр з використанням центрифуги); трансмісії за зношенням з'єднань (динамометричний люфтомір), системи охолодження (термосигналізатор, який реєструє інтенсивність зростання температури охолоджувальної рідини).

Рис. 1.7. Тупиковий пост для діагностування машин на базі гусеничних тракторів:

1 - стенд для діагностування механічної частини бульдозерів; 2 - стенд для діагностування дизельних двигунів типу "Елкон"; 3 - стенд для діагностування складальних одиниць гідроприводу; 4 - комплект оснастки майстра-наладника ОРГ-4999; 5 - шафа для діагностичних приладів КИ-5308А; б - пульти керування стендами; 7 - упори для динамічного діагностування тягових зусиль; 8 - ємкість для зливання відпрацьованої оливи; 9 - оливороздавальний бак; 10 - солідолонагнітач; 11 - верстак; 12 - ящик для відходів.

2. УНІВЕРСАЛЬНІ ДІАГНОСТИЧНІ ПОСТИ

Такі пости використовують у складі діагностичної лінії та самостійно. Крім того, на них виконують весь комплекс робіт з ТО-1 і ТО-2.

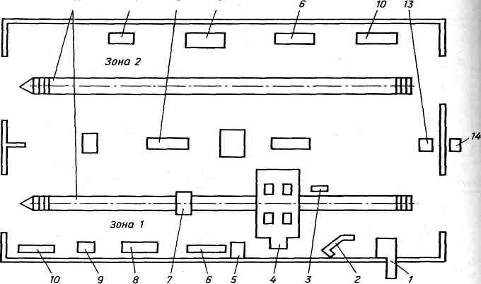

Універсальний пост технічного обслуговування та діагностуваня машин з гідравлічним приводом показаний на рис. 2.1 Пост оснащують оглядовою канавою з пристроєм для зливання відпрацьованої оливи. По обох боках канави вздовж стін розміщують устаткування для технічного обслуговування, діагностування й дрібного ремонту, у тому числі різні вантажопідіймальні засоби, компресор, пристрої для очищення, промивання та заправлення систем змащування та гідравліки. Поруч з приміщенням поста розташовують ємкості для збирання відпрацьованих рідин та зберігання різних типів оливи, а також установку для очищення оливи та гідравлічних рідин від води й механічних домішок.

Один універсальний пост може обслуговувати 50...70 машин і рекомендується для філіалів (дільниць) управлінь механізації.

Комплексну перевірку бензинових двигунів виконують з використанням транзисторних пересувних стендів типу мотор-тестера КИ-4897, які дають змогу перевіряти до трьох машин за годину при точності вимірювання ±3 %. Споживана потужність стенда - до 100 кВт.

На стенді можна діагностувати технічний стан системи запалювання, електроустаткування та системи живлення: первинне і вторинне кола запалювання за електронно-променевим осцилографом; кут замкненого стану контактів переривника та кут випередження запалювання; опір ізоляції та силу струму в проводах; ємність конденсаторів; роботу котушки запалювання та напругу за всіма параметрами запалювання; витрату і тиск палива; склад робочої суміші та вміст оксиду вуглецю у вихлопних газах; ступінь розрідження у впускному трубопроводі; якість і об'єм газів, що проникли в картер.

Стенд обслуговує один оператор. Маса його з датчиками - 135 кг; габаритні розміри - 870x770x155 мм. Живлення - від мережі змінного струму напругою 220 В.

Найбільш сучасним стендом аналогічного призначення є пересувна установка фірми "Елкон " (Угорщина), яка випускає устаткування для визначення технічного стану карбюраторних і дизельних двигунів.

Для діагностування здвоєних насосів гідросистеми служить комплект КИ-5038А, у якому передбачено робоче місце слюсаря з устаткуванням для регулювальних робіт та дві шафи з переносним діагностичним обладнанням. Крім того, до складу комплекту входять: індикатор потужності дизеля цифровий ИМД-Ц - для визначення потужнісних характеристик і частоти обертання колінчастого вала двигуна; витратомір КИ-8910А та паливомір КИ-4818; установка для оцінки стану кривошипно-шатунної групи та газорозподільного механізму (пристрій КИ-13902, індикатор витрати газів КИ-4887-П,

Рис. 2.1 Схема універсального поста технічного обслуговування та діагностування машин з гідроприводом:

1 - ящики для відходів; 2 - гідравлічний домкрат; 3 - гідравлічний кран; 4 - пристрій для знімання коліс ОПТ-9931; 5 - пересувний компресор СО-7А; 6 - пристрій для підкачування шин ОР-9914; 7 - компресорно-вакуумна установка КИ-4942; 8 - візки для перевезення агрегатів ОПТ-7353; 9 - установка для промивання системи змащування ОМ-2871А; 10 - установка для змащування та заправляння 03-9902;

11 - водооливонагрівна установка 03-1258; 12 - стаціонарна ємкість для моторної оливи; 13 - оливорозподільний бак 133-1; 14 - солідолонагнітач 03-І15А; 15 - візок для перевезення бочок; 16 - вентиляційна установка для відведення відпрацьованих газів; 17 - пристрій для зливання відпрацьованої оливи; 18 - пересувні лампи

0РГ-9929; 19 - стаціонарна ємкість для трансмісійної оливи; 20 - стаціонарна ємкість для гідравлічної рідини; 21 - шафа для приладів; 22 - стелаж для деталей; 23 - верстак; 24 - інструментальний візок ОРГ-70-7838; 25 - діагностичний комплект КИ-5308А;

26 - стенд для діагностування складальних одиниць гідроприводу; 27 - комплект оснащення майстра-наладника ОРГ-4999.

Рис. 2.2 Схема дільниці для технічного обслуговування та діагностування будівельних машин:

1 - автоматична повітророзподільна колонка С-401; 2 - стаціонарний компресор

155-2В5; З - гідравлічний прес 2І35-1М; 4 - установка для миття фільтрів МО-2А;

5 - точильно-шліфувальний верстат ЗБ-631А; 6 -слюсарний верстак; 7 – вертикально -свердлильний верстат 2Н-188; 8 - шафа з діагностичними приладами; 9 -шафа для зберігання інструменту та технологічного оснащення Р-934; 10 - ящики для чистих і брудних ганчірок; 11 - стенд для діагностування складальних одиниць гідроприводу; 12 - мостовий однобалковий підвісний кран; 13 - установка для промивання системи змащування тракторів ОН-2871А; 14 - візок для знімання і встановлення коліс автомобілів И-1115М; 15 - гайковерт для коліс вантажних автомобілів И-303М;

16 - агрегат для промивання системи змащування двигунів 1147; 17 - шестерінчастий насос для оливи; 18 - бак для оливи ТХТ-9046; 19 - шестерінчастий насос для робочої рідини; 20 - бак для робочої рідини ТХТ-9046; 21 - мастильно-заправна установка 3141; 22 - оливорозподільна колонка 367М; 23 - стелаж для деталей і вузлів; 24 - отвір для зливання оливи та робочої рідини; 25 - електромеханічний підйомник ТХТ-2813.

Пристрій КИ-11140, стетоскоп); установка для перевірки електроустаткування (прилад КИ-1093, пристрій 3-204-тестер, навантажувальна вилка, денсиметр) та інші діагностичні засоби, які контролюють технічний стан трансмісії ходового устаткування, гідросистеми, системи керування машиною (всього близько 50 параметрів).

Оснащення поста дає змогу здійснювати діагностичні, контрольно-регулювальні, кріпильні, змащувально-заправні та дрібні ремонтні роботи, а також очищення робочих рідин гідросистем будівельних машин.

Двопостова дільниця для проведення робіт з технічного обслуговування будівельних машин входить до складу експлуатаційної бази на 150 машин (рис. 2.1.). Дільниця призначена для загального та поглибленого діагностування і проведення ТО-1, ТО-2 і СО усіх типів будівельних машин. Планування його може бути рекомендоване для змішаного парку машин. Якщо парк має понад 150 машин, потрібно передбачити третій пост або дві дільниці по два пости.

Дільниця обладнана двома оглядовими канавами з ємкостями для зливання відпрацьованої оливи та робочої рідини, електромеханічним підйомником, мостовим краном, діагностичним устаткуванням і технологічним обладнанням для проведення технічного обслуговування.

3. РОЗРАХУНОК ПОТРЕБИ В ДІАГНОСТИЧНИХ ПОСТАХ

Максимальний ефект від діагностування технічного стану машин може бути забезпечений за їх комплексного діагностування на постах інструментальними методами, які гарантують достовірність інформації для прийняття обґрунтованого рішення.

Створення спеціальних зон діагностування на ремонтно-експлуатаційній базі управлінь механізації залежить від виробничої програми технічного обслуговування будівельних машин. Обсяг діагностичних робіт залежить від складу парку та кількості технічних дій.

Потік замовлень на виконання робіт має випадковий характер, і може створитися положення, коли частина зони технічного обслуговування та ремонту виявиться незавантаженою або коли частина машин простоюватиме.

Тому визначення кількості постів діагностування потрібно вважати системою масового обслуговування з очікуванням. Тривалість перебування машини на базі в цьому разі складається з тривалості очікування та тривалості технічного обслуговування (діагностування, ремонту). Кількість постів при цьому визначається відношенням щільності потоку вимог до продуктивності потоку за робочий день.

Кількість універсальних постів технічного обслуговування та ремонтів із застосуванням засобів діагностування визначають за формулою

де w(t)-

щільність

потоку вимог (за 1 год) відповідного виду

технічних дій протягом часу t;

-

щільність технічних дій на посту за

період надходження вимог (за 1 год); t>обс>

- тривалість

виконання однієї вимоги (або відповідно

технічної дії) з урахуванням кількості

робітників на посту і наявності

діагностичних засобів;

-

щільність технічних дій на посту за

період надходження вимог (за 1 год); t>обс>

- тривалість

виконання однієї вимоги (або відповідно

технічної дії) з урахуванням кількості

робітників на посту і наявності

діагностичних засобів;

t>очік> - тривалість очікування машиною технічної дії (t>очік> < t>обс>);

Q(t) - ймовірність утворення черги машин, що потребують відповідної дії (за високої ймовірності повної зайнятості зони технічної дії Q(t) = 0,8... 0,9);

Р(t) >t>очік> - ймовірність перебування частини машин в очікуванні технічної дії понад встановлену тривалість t>очік> =0,1... 0,5 робочого дня.

Оптимальну кількість постів у зоні встановлюють з аналізу суми витрат на простої техніки під час технічного обслуговування та ремонту і під час очікування цих дій, а також витрат на утримання відповідної зони технічного обслуговування та ремонту.

Кількість постів буде оптимальною при коефіцієнті їх використання

к>опт> = 0,65... 0,85.

Коефіцієнт використання

Отже, оптимальна кількість постів

Виділяючи діагностичні роботи в спеціальну зону, слід враховувати, що періодичність виконання їх на стадії впровадження відповідає нормативній періодичності ТО-2 і ТО-3 (ПР), а в подальшому потрібно розробляти свою періодичність з огляду на кліматичну зону, зношення машин, якість технічного обслуго-пування й ремонту, кваліфікацію обслуговуючого персоналу, категорію розроблюваного фунту (для землерийних машин) та інші експлуатаційні фактори.

У разі значного парку однотипних машин, які щоденно повертаються на базу (наприклад, крани), роботи доцільно виконувати на лініях діагностування. Продуктивність лінії діагностування

>

>

>

>

де к>л> =1,2...1,25 - коефіцієнт збільшення обсягу робіт під час потокового виробництва; t >max> - максимальна тривалість перебування машини на одному посту діагностування.

Кількість ліній діагностування

>

>

>

>

За цими формулами, а також за показниками ефективності роботи вибирають найкращі варіанти діагностування в конкретних умовах.

Ефективність зони технічного обслуговування та діагностування визначається такими показниками:

ймовірністю відсутності робіт на постах або на лініях технічного обслуговування та діагностування (Q(t) —> 0);

ймовірністю повної зайнятості всіх постів або ліній (Р(t) —> 1); середньою кількістю машин, які очікують технічної дії; середньою тривалістю простою машин; ймовірністю того, що тривалість очікування технічної дії буде вищою від заданої;

коефіцієнтом завантаження устаткування для технічного обслуговування та діагностування.

Проте ці показники ефективності - часткові. Загальним критерієм може бути мінімум сумарних витрат на утримання постів і на простої машин, які очікують певних технічних дій. [4].

ПЕРЕЛІК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

Кисликов В.Ф., Лущик В.В. Будова і експлуатація автомобілів: Підручник. – К.: Либідь, 2002. – 400с.

Костів Б. І. Експлуатація автомобільного транспорту: Підручник. - Львів: Світ, 2004. – 496 с.; іл

Лауш П.В. Техническое обслуживание и ремонт машин. – К.: Высшая школа, 1989. – 350с.

Полянський С.К. Будівельно-дорожні та вантажопідіймальні машини. – К.: Техніка, 2001. – 624с.