Совершенствование роторной дробилки с целью повышения производительности

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Читинский государственный университет

(ЧитГУ)

Кафедра Строительных и дорожных машин

Дипломный проект

Чита 2008

Реферат

Пояснительная записка 112стр., 20 илл., 12 табл., библ. 10 наим.

ДРОБИЛКА РОТОРНАЯ, РОТОР, ПЛИТА ОТРАЖАТЕЛЬНАЯ, ПЕРЕДАЧА КЛИНОРЕМЕННАЯ, РЕСУРС ТЕХНИЧЕСКИЙ, БИЛО, КОРПУС, ОТВЕРСТИЕ ПРИЁМНОЕ, ПРИВОД ГИДРАВЛИЧЕСКИЙ.

В дипломном проекте проведён обзор конструкций роторных дробилок, рассмотрены пути повышения технического ресурса, приведены технические решения по совершенствованию отдельных узлов дробилки, рассмотрены технико-экономические показатели с учётом совершенствования конструкции дробилки, рассмотрены вопросы охраны труда, охраны окружающей среды и техники безопасности, технологический процесс обработки корпуса подшипника ротора дробилки и приведены соответствующие конструкторские расчёты.

Принятые в проекте технические решения позволяют увеличить технический ресурс на 2800 часов.

Ожидаемый экономический эффект от одной машины составляет 671400 рублей.

Содержание

Введение

1 Конструкторская часть

1.1 Назначение, область применения и техническая характеристика

1.2 Обзор конструкций однороторных дробилок

1.3 Совершенствование конструкции однороторной дробилки СМД-86

1.4 Устройство и принцип действия однороторной дробилки СМД-86

1.5 Выбор основных параметров

1.6 Расчёт производительности модернизированной дробилки

1.7 Расчёт мощности привода

1.8 Расчёт ременной передачи

1.9 Расчёт ротора на прочность

1.10 Расчёт показателей надежности

1.11 Расчёт гидропривода механизма раскрытия корпуса

1.12 Подбор антиадгезионной прослойки и самотвердеющей смеси

2 Технологическая часть

3 Экономическая часть

4 Безопасность и экологичность проекта

Заключение

Список использованных источников

Приложение 1. Проведение патентных исследований

Введение

Возрастающие темпы строительства в Российской Федерации невозможны без соответствующей материально-технической базы. Отрасль строительного и дорожного машиностроения вносит значительный вклад в обеспечение роста эффективности производства. На современном этапе в России существует большое количество фирм и предприятий, которые выпускают весь ассортимент строительных и дорожных машин.

Развитие дорожно-строительного машиностроения направлено на постоянное повышение технического уровня и в первую очередь на увеличение эффективности машин, их единичной мощности, качества и надежности, внедрение средств автоматизации и контроля за качеством работы, повышение мобильности, улучшения условий обслуживания. Значительное внимание на сегодня уделяется выпуску высокопроизводительных, энерго- и металлоёмких машин, с применением которых обеспечивается выполнение работ в строительстве новыми прогрессивными и экономическими методами. Так же немаловажное значение имеют вопросы, связанные с сервисом, гарантийным и послегарантийным обслуживанием техники предприятиями-изготовителями.

Задачей данного дипломного проекта является совершенствование конструкции однороторной дробилки СМД-86 с целью увеличения её технического ресурса, повышения производительности, а также удобства обслуживания. Новая дробилка по сравнению с базисным вариантом СМД-86 имеет ряд конструктивных отличий, обеспечивающих повышение параметров технической характеристики. В связи с принятыми усовершенствованиями улучшается обслуживание дробилки в процессе её эксплуатации, обеспечивается сокращение простоев дробилки, что значительно увеличивает её технический ресурс.

Конструкторская часть

1.1 Назначение, область применения и техническая характеристика

Дробилка однороторная СМД-86 1250×1000 мм предназначена для крупного дробления известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов. Дробилкой не рекомендуется дробить влажные материалы, склонные к налипанию.

Роторные дробилки применяют в нерудной промышленности для дробления осадочных и изверженных пород при производстве заполнителя для бетона, в цементной и известковой промышленности для измельчения сырьевых материалов и клинкера. Наиболее надёжными показали себя роторные дробилки при переработке доменных и томасовских шлаков, содержащих включения металла. В угольной промышленности рассматриваемые машины широко применяют для дробления вскрышных пород в открытых карьерах, а также для получения закладочного материала в шахтах при использовании пневмо- и гидротранспорта. Благодаря малой металлоёмкости роторные дробилки успешно применяют на передвижных дробильных установках.

На данный момент дробилка СМД-86 серийно выпускается на заводах ОАО «Владимир-Доркомплект» (Владимирская область, Судогодский р-он, п. Улыбышево) и ОАО «Дробмаш» (г. Челябинск). Также данная дробилка собирается на заказ различными фирмами, но уже с некоторыми совершенствованиями в соответствии с пожеланиями заказчика.

Техническая характеристика дробилки однороторной СМД-86:

Размеры ротора, мм:

диаметр, D>р> 1250

длина, L>р> 1000

Размеры приёмного отверстия, мм:

продольный, L>о> 1000

поперечный, B>о> 875

Производительность дробилки, м3/ч 125

Максимальный размер куска

загружаемого материала, мм (D>м>) 600

Окружная скорость бил ротора, м/с 20

Число рядов бил ротора 3

Регулируемая ширина выходных

щелей, мм:

максимальная, не менее

S>1> 250

S>2> 160

минимальная, не более

S>1>=S>2> 25

Установочная мощность, кВт 100

Габаритные размеры, мм:

длина L 3200

ширина B 2350

высота H 2800

Масса дробилки, кг 15000

Примечания:

Производительность дробилки СМД-86 указана для известняка с пределом прочности на растяжение

,

плотностью

,

плотностью

,

при средневзвешенном размере кусков

загружаемого материала не более

,

при средневзвешенном размере кусков

загружаемого материала не более

,

окружной скорости бил ротора

,

окружной скорости бил ротора

и размере выходной щели

и размере выходной щели

.

.Масса дробилки указана без привода, клиновых ремней, ограждения, пусковой электроаппаратуры, шкивов привода, фундаментных болтов, фланца приёмной коробки с крепёжными болтами, механизма раскрытия корпуса дробилки, инструмента и принадлежностей для обслуживания дробилки, комплекта запасных частей.

1.2 Обзор конструкций однороторных дробилок

По конструктивным признакам однороторные дробилки могут классифицироваться следующим образом:

1) дробилки однороторные, по способу разгрузки готового продукта – со свободной разгрузкой, характер исполнения отражательных органов – отражательные плиты с шарнирной подвеской, по форме линии профиля отражательной поверхности – поверхность отражательных плит выполнена по ломаной линии. Такие дробилки в свою очередь подразделяются по числу камер дробления и реверсированию вращения ротора.

2) дробилки однороторные, по реверсированию движения ротора – нереверсивные, с шарнирной подвеской отражательных плит, с криволинейной поверхностью. Такие дробилки классифицируются по характеру отражательной поверхности и числу камер дробления.

3) дробилки однороторные, нереверсивные, со свободной разгрузкой, способ подвески отражательных плит – комбинированная. Отличаются количеством камер дробления и формой линии профиля отражательной поверхности.

4) дробилки однороторные, нереверсивные с одной камерой дробления, со свободной разгрузкой, с жесткой подвеской отражательных плит, с зубчатой криволинейной поверхностью отражательных плит.

5) дробилки однороторные, нереверсивные, разгрузка через контрольную колосниковую решетку, с шарнирной подвеской отражательных плит, поверхность отражательных плит выполнена по ломаной линии.

6) дробилки однороторные, нереверсивные, разгрузка комбинированная, подвеска отражательных плит – комбинированная. Отличаются числом камер, формой линии профиля и формой отражательной поверхности.

7) дробилки однороторные, нереверсивные, однокамерные, со свободной разгрузкой готового продукта, характер исполнения отражательных органов – отражательные колосниковые решётки, с комбинированной подвеской отражательных устройств. Отличается расположением колосников и линией профиля отражательной поверхности.

8) дробилки однороторные, нереверсивные, с комбинированной разгрузкой, с отражательными колосниковыми решётками, с плоскими и криволинейными отражательными поверхностями.

При интенсивном развитии роторных дробилок постоянно появляются новые конструктивные решения. При использовании новых дробилок на практике представляется возможным выбрать оптимальный вариант, отвечающий следующим требованиям:

наибольшая производительность;

минимальный износ рабочих органов;

дробление с одновременной подсушкой или промывкой продукта;

минимальная энергоёмкость и металлоёмкость и т.д.

1.3 Совершенствование конструкции однороторной дробилки СМД-86

Для сравнения в качестве базисного варианта применяется серийно выпускаемая дробилка однороторная крупного дробления СМД-86.

Недостатком базисного варианта является большой износ рабочих органов и поверхности в местах интенсивного соприкасания с дробимым материалом, значительные простои дробилки во время обслуживания.

Новая модернизированная дробилка по сравнению с базисной дробилкой СМД-86 имеет ряд конструктивных и эксплуатационных отличий, обеспечивающих повышение параметров технической характеристики, а именно:

1) увеличен ресурс дробилки до первого капитального ремонта на 2800 часов за счёт следующих конструктивных изменений:

– изменена конструкция крепления бил на роторе;

– взамен отражательных плит со сменными футеровками установлены две цельнолитые реверсивные плиты с волнообразной рабочей поверхностью;

– введён взамен винтового механизма раскрытия корпуса дробилки гидравлический привод.

2) улучшено удобство обслуживания дробилки в процессе её эксплуатации, что обеспечивает сокращение простоев дробилки, времени на замену бил и обслуживание.

1.4 Устройство и принцип действия дробилки СМД-86

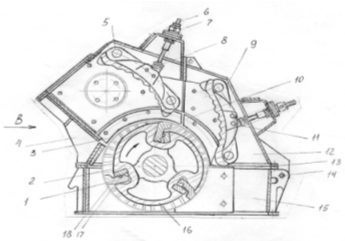

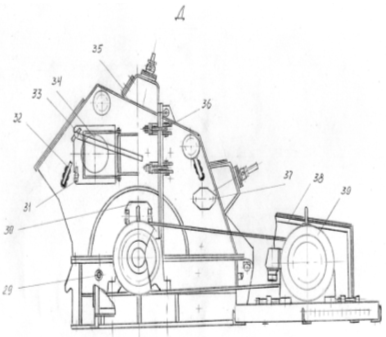

Дробилка состоит (см. рисунок 12) из сварного корпуса 13, ротора 16, двух реверсивных отражательных плит 5,9 и привода 39 (рисунок 14). Корпус дробилки разъёмный, состоит из станины 15 и двух каркасов – основного 4 и откидного 12 верхней части корпуса. Крепление основного каркаса к станине осуществляется болтами. Откидной каркас соединяется со станиной осями 14 и крепится к основному каркасу откидными болтами 36. Корпус дробилки в местах интенсивного соприкасания с дробимым материалом обкладывается футеровками, которые крепятся болтами. Секторы 3 и 10, расположенные над дисками ротора, по нижним торцам наплавляются сплавом Т-620. Для осмотра и обслуживания в корпусе имеются люки 30,34 35 и 37 (рисунок 14).

Основной рабочий орган дробилки – ротор. Он вращается на роликоподшипниках, установленных в корпусах и закрепленных на станине. С торцов корпуса ротора приварены диски 2, наплавленные по диаметру и с внутренней стороны твёрдым сплавом Т-620. В пазах корпуса ротора устанавливаются била 1. От выпадения их удерживают расположенные между билом и брусом 18 фиксаторы 17.

Реверсивные отражательные плиты 5 и 9, изготовленные из высокомарганцовистой стали, шарнирно установлены в основном и откидном каркасах верхней части корпуса. При износе нижней части плиты её можно перевернуть. Плиты снабжены предохранительно-регулировочными устройствами 6, которые служат для регулирования выходных щелей и предохранения дробилки от поломок при попадании некрупных недробимых предметов.

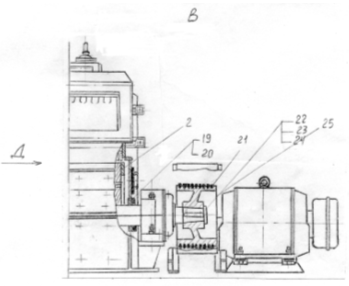

Привод дробилки осуществляется от электродвигателя, установленного на раме, через клиноременную передачу. Изменение скорости производится в результате переустановки шкивов на валу ротора. Направление вращения ротора показано стрелкой на рисунке 12.

Рисунок 12 - Схема однороторной дробилки СМД-86 (общий вид)

Рисунок 13 - Схема однороторной дробилки СМД-86 (вид В)

Рисунок 14 - Схема однороторной дробилки СМД-86 (вид Д)

Загрузка дробилки производится с помощью питателя, транспортёра или других средств. Исходный материал, попадая через загрузочную течку в приёмное отверстие, падает на наклонную плиту и движется навстречу быстровращающемуся ротору, разбивается билами и отбрасывается на первую отражательную плиту, о которую дополнительно дробится. Раздробленный материал через щель между билами ротора и первой отражательной плитой попадает во вторую камеру, где дополнительно дробится и через щель между ротором и второй отражательной плитой попадает через разгрузочную течку на выгрузочный транспортер.

Электрооборудование дробилки состоит из шкафа электроаппаратного, в котором расположена аппаратура пуска, управление, защиты и сигнализации; электродвигателя; пускового сопротивления, которое должно устанавливаться около электроаппаратного шкафа.

Раскрытие корпуса производится с помощью винтового механизма открытия корпуса, при этом обеспечивается доступ к ротору для осмотра дробилки и замены износившихся деталей.

1.5 Выбор основных параметров

Расчёт ведётся по [1].

Главными параметрами роторных дробилок являются диаметр и длина ротора.

У однороторных дробилок диаметр

ротора

,

м, определяется размером наибольших

кусков загружаемого материала

,

м, определяется размером наибольших

кусков загружаемого материала

, (1)

, (1)

Где

- максимальный размер куска загружаемого

материала,

- максимальный размер куска загружаемого

материала,

.

.

.

.

Длина ротора дробилки

,

м, вычисляется по формуле

,

м, вычисляется по формуле

, (2)

, (2)

При этом для дробилок крупного дробления с целью получения большего момента инерции ротора при меньшей его массе необходимо чтобы выполнялось условие

,

(3)

,

(3)

.

.

Условное число бил ротора

зависит от диаметра ротора и назначения

дробилки по крупности дробления.

зависит от диаметра ротора и назначения

дробилки по крупности дробления.

По выбранному модулю ротора определяют условное число бил

, (4)

, (4)

Где

- модуль ротора, для дробилок крупного

дробления

- модуль ротора, для дробилок крупного

дробления

.

.

.

.

Определение критического диаметра

,

м, куска дробимого материала

,

м, куска дробимого материала

, (5)

, (5)

где  - предел прочности породы, Па;

- предел прочности породы, Па;

- плотность материала, кг/м3;

- плотность материала, кг/м3;

- скорость удара, равная скорости вращения

ротора, м/с.

- скорость удара, равная скорости вращения

ротора, м/с.

Дробимый материал – известняк

с пределом прочности на растяжение

и плотностью

и плотностью

.

Для разных скоростей вращения ротора:

.

Для разных скоростей вращения ротора:

,

,

,

,

.

.

Размер выходной щели для дробилки СМД-86 устанавливается

, (6)

, (6)

.

.

1.6 Расчёт производительности модернизированной дробилки

Производительность дробилки

,

м3/ч, считается

по формуле

,

м3/ч, считается

по формуле

, (7)

, (7)

где  - производительность дробилки при

- производительность дробилки при

;

;

;

;

;

;

;

;

;

;

;

;

- коэффициент, учитывающий влияние

угла установки отражательной плиты;

- коэффициент, учитывающий влияние

угла установки отражательной плиты;

, (8)

, (8)

- угол установки первой отражательной

плиты;

- угол установки первой отражательной

плиты;

,

,

- коэффициент, учитывающий влияние

размера кусков материала, определяется

из выражения

- коэффициент, учитывающий влияние

размера кусков материала, определяется

из выражения

;

;

- коэффициент, учитывающий влияние

ширины выходной щели;

- коэффициент, учитывающий влияние

ширины выходной щели;

, (9)

, (9)

,

,

,

,

- коэффициент, учитывающий влияние

закругления передней кромки била,

- коэффициент, учитывающий влияние

закругления передней кромки била,

;

;

- коэффициент, учитывающий влияние

физических свойств дробимого материла;

- коэффициент, учитывающий влияние

физических свойств дробимого материла;

, (10)

, (10)

- критерий прочности;

- критерий прочности;

,

,

,

,

- коэффициент, учитывающий влияние

внешней поверхности била, для волнообразной

формы

- коэффициент, учитывающий влияние

внешней поверхности била, для волнообразной

формы

;

;

.

.

Как видим, производительность модернизированной дробилки больше производительности базисной дробилки на 19 м3/ч.

1.7 Расчёт мощности привода

Мощность электродвигателя

,

кВт, привода дробилки рассчитывается

по формуле

,

кВт, привода дробилки рассчитывается

по формуле

, (11)

, (11)

где  - удельный энергетический показатель

дробилки, при дробимом материале

известняке

- удельный энергетический показатель

дробилки, при дробимом материале

известняке

[1];

[1];

- производительность дробилки,

м3/ч;

- производительность дробилки,

м3/ч;

- степень дробления, для роторной

дробилки типоразмера 12501000

мм

- степень дробления, для роторной

дробилки типоразмера 12501000

мм

[1];

[1];

- средневзвешенный диаметр

исходного продукта, м;

- средневзвешенный диаметр

исходного продукта, м;

- к.п.д. дробилки,

- к.п.д. дробилки,

;

;

- к.п.д. привода,

- к.п.д. привода,

.

.

.

.

.

.

Выбираем трёхфазный асинхронный электродвигатель А315М8 с фазным ротором мощностью N=100кВт и числом оборотов n=730об/мин.

1.8 Расчёт ременной передачи

Расчёт ведём по [6].

Принято:

электродвигатель А315М8

N=100 кВт, n=730 об/мин;

ремень клиновой Г-500-Т2А130 ГОСТ 1284.1 – 80;

диаметр ведущего шкива

мм.

мм.

Окружные скорости ротора согласно ГОСТ 12375-70 должны соответствовать:

20±0,6 м/с;

26,5±0,8 м/с;

35±1,05 м/с.

Определяем частоту вращения

ротора

,

об/мин, согласно ГОСТ 12375-70

,

об/мин, согласно ГОСТ 12375-70

, (12)

, (12)

,

,

,

,

.

.

Определяем диаметры ведомых

шкивов

,

мм

,

мм

, (13)

, (13)

где  - диаметр ведущего шкива принятого

электродвигателя,

- диаметр ведущего шкива принятого

электродвигателя,

;

;

- число оборотов ротора принятого

электродвигателя,

- число оборотов ротора принятого

электродвигателя,

;

;

- к.п.д. электродвигателя,

- к.п.д. электродвигателя,

.

.

,

,

,

,

.

.

Принимаем по ГОСТу 1284.1-80 диаметры шкивов:

,

,

,

,

.

.

Определяем передаточные числа

, (14)

, (14)

,

,

,

,

.

.

Фактические скорости ротора определяются по формуле

,

м/с (15)

,

м/с (15)

,

,

,

,

.

.

Фактическое число оборотов ротора будет

,

,

,

,

.

.

Определяем межцентровое расстояние

между шкивами ротора и привода

,

мм, по формуле

,

мм, по формуле

, (16)

, (16)

где  - расчётная длина ремня, измеряемая по

нейтральному слою, мм.

- расчётная длина ремня, измеряемая по

нейтральному слою, мм.

, (17)

, (17)

,

,

,

,

.

.

Определяем расчётную длину ремня, измеряемую по нейтральному слою по формуле

, (18)

, (18)

где  - длина шкива электродвигателя,

- длина шкива электродвигателя,

;

;

- средний диаметр, мм.

- средний диаметр, мм.

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

.

.

Наименьшее расстояние, необходимое

для надевания ремня

,

определяется по формуле

,

определяется по формуле

.

.

Наибольшее расстояние, необходимое

для компенсации вытяжки ремней

,

определяется по формуле

,

определяется по формуле

.

.

Требуемый ход электродвигателя

на салазках

.

.

Определим необходимое число

шкивовых ремней

по формуле

по формуле

, (19)

, (19)

где  - окружное усилие, кг;

- окружное усилие, кг;

- допустимое полезное напряжение в

ремне, кг/см2;

- допустимое полезное напряжение в

ремне, кг/см2;

- площадь сечения ремня, см2.

- площадь сечения ремня, см2.

, (20)

, (20)

где  - мощность электродвигателя,

- мощность электродвигателя,

;

;

- окружная скорость шкива, м/с.

- окружная скорость шкива, м/с.

, (21)

, (21)

,

,

,

,

.

.

Принимаем

.

.

.

.

Допустимое полезное напряжение в ремне определяется по формуле

, (22)

, (22)

где  - полезное напряжение при

- полезное напряжение при

и предварительном натяжении

и предварительном натяжении

,

,

;

;

- коэффициент влияния угла

обхвата;

- коэффициент влияния угла

обхвата;

- коэффициент влияния центробежных

сил,

- коэффициент влияния центробежных

сил,

;

;

- коэффициент режима работы,

- коэффициент режима работы,

.

.

, (23)

, (23)

,

град (24)

,

град (24)

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

.

.

Практически принимаем

ремней.

ремней.

Расчёт ротора на прочность

Ротор представляет собой стальную

отливку из стали 30ГЛ с пределом текучести

.

.

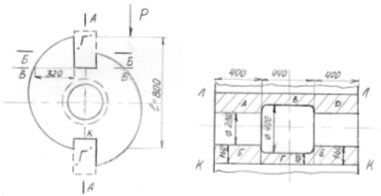

Рисунок 15 – Схема для расчёта опасных сечений

На ротор при дроблений максимального

размера куска материала (известняк

объёмом 0,216 м3

и объёмной плотностью

при падении с высоты 2 м от уровня ротора)

через била «Г» действует сила

при падении с высоты 2 м от уровня ротора)

через била «Г» действует сила

,

равная 3920000 Н, действие которой может

разрушить ротор по сечениям А-А, Б-Б,

В-В. В сечении А-А ротор может быть разбит

на две части вращением левой части

относительно точки «К». Момент силы

,

равная 3920000 Н, действие которой может

разрушить ротор по сечениям А-А, Б-Б,

В-В. В сечении А-А ротор может быть разбит

на две части вращением левой части

относительно точки «К». Момент силы

относительно точки «К» равен

относительно точки «К» равен

.

.

Подсчитываем момент инерции

сечения А-А

,

относительно оси КК

,

относительно оси КК

, (25)

, (25)

Момент инерции

,

каждой из этих площадок равен

,

каждой из этих площадок равен

, (26)

, (26)

причём

и

и

.

.

Таблица 1 – Длины площадок

-

Для площадок А и Д

400

440

600

Для площадок Б и Е

400

0

160

Для площадки В

440

500

600

Для площадки Г

440

0

100

Момент сопротивления сечения

А-А

,

считается по формуле

,

считается по формуле

.

.

Максимальное напряжение в сечении

А-А (по оси Л-Л)

.

.

Изгибающий момент относительно

сечения Б-Б

.

.

Так как весь удар может быть воспринят только одним билом (из трёх монтируемых по длине в каждом пазу), в запас расчёта принимаем, что в сопротивлении участвует только часть ротора, расположенная против одного била.

Рисунок 16 – Сечение части ротора, расположенное против одного била

Момент инерции части сечения

Б-Б

,

расположенного против одного била

,

расположенного против одного била

, (27)

, (27)

где  - момент инерции части 1, м4;

- момент инерции части 1, м4;

- момент инерции части 2, м4.

- момент инерции части 2, м4.

.

.

и

и

.

.

,

,

,

,

,

,

,

,

,

,

.

.

Момент сопротивления относительно

сечения В-В

,

расположенного против одного била

,

расположенного против одного била

,

,

.

.

Из расчётов видно, что максимальное напряжение в сечении Б-Б

.

.

Принимая во внимание, что полученное напряжение более чем в два раза ниже предела текучести стали 30ГЛ, а также принятое нами допущение, что работает только часть сечения ротора, расположенная против одного била, считаем полученное напряжение допустимым.

1.10 Расчет показателей надёжности

1.10.1 Определение среднего и гамма-процентного ресурсов до первого капитального ремонта

Расчёт ведется по [8] и [9].

Предполагаемый закон распределения

ресурса для роторных дробилок –

нормальный. Для вычисления значений

функции распределения предварительно

определяются порядковые номера

групп изделий, израсходовавших ресурс

групп изделий, израсходовавших ресурс

, (28)

, (28)

где  - порядковый номер предшествующей

группы, для данной выборки в первом

интервале

- порядковый номер предшествующей

группы, для данной выборки в первом

интервале

;

;

- очередное приращение порядкового

номера.

- очередное приращение порядкового

номера.

, (29)

, (29)

где  - суммарное число приостановленных

- суммарное число приостановленных

и израсходовавших

и израсходовавших

ресурс изделий, предшествующих данной

группе.

ресурс изделий, предшествующих данной

группе.

Значение

находим по формуле

находим по формуле

, (30)

, (30)

Результаты всех вычислений сводим в таблицу 2.

Таблица 2 – Результаты вычисления функции распределения

|

Середина интервала |

|

|

|

|

|

|

|

|

|

|

11500 |

- |

1 |

1 |

1 |

1 |

0,06 |

|||

|

12500 |

1 |

2 |

2 |

15 |

14 |

1,07 |

2,14 |

3,14 |

0,19 |

|

13500 |

1 |

- |

|||||||

|

14500 |

- |

- |

|||||||

|

15500 |

1 |

3 |

6 |

12,86 |

10 |

1,28 |

3,84 |

6,98 |

0,44 |

|

16500 |

- |

1 |

1,28 |

1,28 |

8,26 |

0,52 |

|||

|

17500 |

- |

1 |

1,28 |

1,28 |

9,54 |

0,60 |

|||

|

18500 |

- |

- |

|||||||

|

19500 |

- |

3 |

1,28 |

3,84 |

13,38 |

0,84 |

|||

|

20500 |

- |

- |

|||||||

|

21500 |

1 |

- |

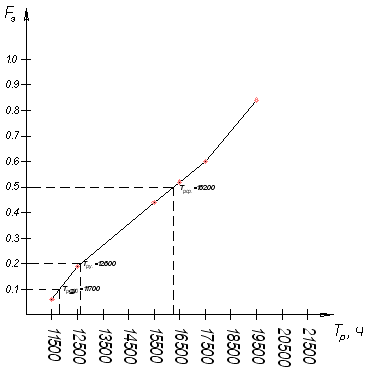

По значениям эмпирической функции

распределения

и значениям середин интервалов строим

график эмпирической функции распределения

ресурса.

и значениям середин интервалов строим

график эмпирической функции распределения

ресурса.

Для определения 90-процентного

ресурса

модернизированной дробилки на оси

ординат отмечаем точку

модернизированной дробилки на оси

ординат отмечаем точку

,

проводим горизонтальную прямую и из

точки пересечения с графиком опускаем

перпендикуляр на ось абсцисс. Находим

точку

,

проводим горизонтальную прямую и из

точки пересечения с графиком опускаем

перпендикуляр на ось абсцисс. Находим

точку

.

.

При нормальном законе распределения ресурса средний ресурс определяется как 50-процентный.

Для определения среднего ресурса

находим значение эмпирической функции

находим значение эмпирической функции

и получаем значение среднего ресурса

и получаем значение среднего ресурса

.

.

Рисунок 17 – График эмпирической функции распределения ресурса

1.10.2 Определение установленного ресурса до первого капитального ремонта

Значение установленного ресурса

принимается равным

.

Принимаем

.

Принимаем

, (31)

, (31)

где  - 80-процентный ресурс, определяемый по

графику эмпирической функции распределения

ресурса.

- 80-процентный ресурс, определяемый по

графику эмпирической функции распределения

ресурса.

Значение функции

соответствует значение

соответствует значение

.

.

.

.

1.10.3 Определение коэффициента технического использования модернизированной дробилки

Значение коэффициента технического

использования

определяется

по формуле

определяется

по формуле

, (32)

, (32)

где  - суммарная продолжительность наработок

всех наблюдаемых изделий, ч;

- суммарная продолжительность наработок

всех наблюдаемых изделий, ч;

- суммарная продолжительность неплановых

ремонтных работ, ч;

- суммарная продолжительность неплановых

ремонтных работ, ч;

- суммарная оперативная продолжительность

плановых ремонтов и обслуживаний, ч.

- суммарная оперативная продолжительность

плановых ремонтов и обслуживаний, ч.

Таблица 3 - Продолжительности наработок

|

№ |

|

|

|

|

1 |

21859 |

1000 |

748 |

|

2 |

10940 |

800 |

75 |

|

3 |

13000 |

1000 |

40 |

|

4 |

8000 |

400 |

100 |

|

5 |

8000 |

400 |

100 |

|

6 |

8000 |

150 |

72 |

|

|

70599 |

3750 |

1135 |

.

.

1.10.4 Определение удельной суммарной оперативной трудоёмкости плановых технических обслуживаний

Удельная суммарная оперативная

трудоёмкость плановых технических

обслуживаний

,

определятся по формуле

,

определятся по формуле

, (33)

, (33)

где  - межремонтный цикл, для дробилки СМД-86

составляет 14000 ч;

- межремонтный цикл, для дробилки СМД-86

составляет 14000 ч;

- продолжительность выполнения

ТО-1, ч;

- продолжительность выполнения

ТО-1, ч;

- количество технических

обслуживаний в межремонтном цикле;

- количество технических

обслуживаний в межремонтном цикле;

- среднее число исполнителей.

- среднее число исполнителей.

- проводят через 5000 часов работы:

- проводят через 5000 часов работы:

,

,

,

,

.

.

- проводят через 1000 часов работы:

- проводят через 1000 часов работы:

,

,

,

,

.

.

- проводят через 200 часов работы:

- проводят через 200 часов работы:

,

,

,

,

.

.

- проводят через 5000 часов работы:

- проводят через 5000 часов работы:

,

,

,

,

.

.

.

.

Полученные значения показателей надежности соответствуют нормативным значениям, заложенным в ТУ 22-5321-82.

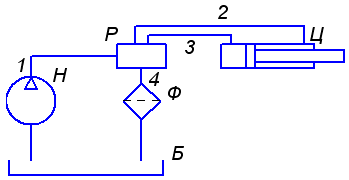

1.11 Расчёт гидропривода механизма раскрытия

1.11.1 Исходные данные для расчёта гидросистемы

1.11.1.1 Расчёт внешней нагрузки на выходном звене гидропривода. Расчёт ведется по [4], [5] и [10].

На рабочее оборудование механизма

раскрытия корпуса дробилки действуют

следующие силы: сила тяжести откидной

части

,

и усилие подъема на штоке гидроцилиндра

,

и усилие подъема на штоке гидроцилиндра

.

.

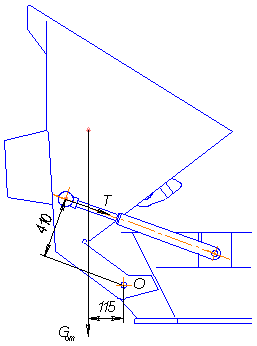

Рисунок 18 - Схема к определению усилия на штоке гидроцилиндра

Сила тяжести откидной части корпуса дробилки вместе с отражательной плитой определяется по формуле

, (34)

, (34)

где  - масса откидной части со второй

отражательной плитой,

- масса откидной части со второй

отражательной плитой,

;

;

- ускорение свободного падения,

- ускорение свободного падения,

.

.

.

.

Для определения усилия на штоке

гидроцилиндра

,

составим уравнение моментов относительно

точки

,

составим уравнение моментов относительно

точки

(см.

рисунок 18)

(см.

рисунок 18)

,

,

,

,

,

,

.

.

1.11.1.2 Обоснование уровня номинального давления в гидросистеме. Давление рабочей жидкости в гидросистеме зависит от типа насоса и назначения гидропривода (для вспомогательных операций или для привода основного оборудования) на данной машине. Давление насоса должно быть тем больше, чем больше нагрузка или мощность приводимого в движение механизма.

Принимаем номинальное давление

в гидросистеме механизма открытия

корпуса дробилки

.

.

1.11.1.3 Выбор рабочей жидкости. Рабочая жидкость, кроме основной функции – передачи энергии от насоса к гидродвигателю, выполняет ряд вспомогательных, но весьма важных функций: смазка трущихся поверхностей сопряженных деталей, отвод тепла и удаление продуктов износа из зон трения, предохранение деталей гидропривода от коррозии. В общем, рабочую жидкость для гидросистемы следует выбирать с учетом рекомендаций заводов-изготовителей гидрооборудования, режима работы гидропривода, климатических условий эксплуатации, соответствия вязкости жидкости номинальному давлению.

Выбираем рабочую жидкость АУ со следующей характеристикой:

ГОСТ 17479.3-85 МГ-15-А

Плотность при

,

,

890

890

Вязкость, сСт при

22

22

при

170

170

Температура вспышки,

165

165

Температура застывания,

–45

–45

Температурные пределы

применения,

–30;+60

–30;+60

1.11.2 Расчёт и выбор гидрооборудования

1.11.2.1 Расчёт мощности, подачи

гидронасосов и их выбор. Для

определения мощности насосной установки

вначале вычисляется мощность, которую

должны обеспечить исполнительные

механизмы гидропривода. Полезная

мощность

,

на штоке силового гидроцилиндра находится

по формуле

,

на штоке силового гидроцилиндра находится

по формуле

, (35)

, (35)

где  - усилие на штоке гидроцилиндра,

- усилие на штоке гидроцилиндра,

;

;

- скорость перемещения штока,

- скорость перемещения штока,

;

;

- общий КПД гидроцилиндра,

- общий КПД гидроцилиндра,

.

.

При расчете мощности насоса, приводящего в действие гидродвигатели, учитываются возможные потери давления и подачи в гидросистеме коэффициентами запаса по усилию и скорости

, (36)

, (36)

где  - коэффициент запаса по усилию;

- коэффициент запаса по усилию;

- коэффициент запаса по скорости.

- коэффициент запаса по скорости.

Меньшие значения коэффициентов

выбираются для гидроприводов, работающих

в легком и среднем режимах, а большие –

в тяжелом и весьма тяжелом режимах

эксплуатации. Так как режим работы

механизма открытия корпуса дробилки

относится к легкому, то принимаем

и

и

.

.

.

.

Определив мощность насоса,

рассчитывается требуемая подача насоса

,

в гидросистему по формуле

,

в гидросистему по формуле

, (37)

, (37)

где  - номинальное давление в гидросистеме.

- номинальное давление в гидросистеме.

.

.

Выбор конкретной марки насоса

производится по рабочему объему

,

расчетное значение которого вычисляется

по формуле

,

расчетное значение которого вычисляется

по формуле

, (38)

, (38)

где  - объемный КПД насоса;

- объемный КПД насоса;

- угловая скорость вала насоса.

- угловая скорость вала насоса.

.

.

Выбираем шестеренный насос НШ-4 со следующими техническими данными:

Рабочий объем,

4

4

Давление, МПа:

номинальное 20

максимальное 25

Частота вращения,

:

:

номинальная 40

максимальная 50

КПД:

объемный 0,9

механический 0,9

общий 0,8

Масса, кг 1,7

Далее рассчитывается действительная

подача

,

насосной установки по формуле

,

насосной установки по формуле

, (39)

, (39)

где  - число насосов.

- число насосов.

- значение рабочего объема

выбранного насоса.

- значение рабочего объема

выбранного насоса.

.

.

После этого вычисляется приводная

мощность насосной установки

,

по формуле

,

по формуле

, (40)

, (40)

где  - коэффициент запаса;

- коэффициент запаса;

- полный КПД насоса.

- полный КПД насоса.

.

.

1.11.2.2 Расчет и выбор гидроцилиндров. Наибольшее распространение в гидроприводах СДМ получили гидроцилиндры двухстороннего действия с односторонним штоком.

Основными параметрами силовых гидроцилиндров являются номинальное давление, внутренний диаметр цилиндра, диаметр штока и ход поршня. По этим параметрам определяются развиваемое на штоке усилие, скорость перемещения поршня, требуемый расход рабочей жидкости.

Усилие, развиваемое на штоке гидроцилиндра, определяется по формулам:

а) при подаче жидкости в поршневую полость

, (41)

, (41)

б) при подаче жидкости в штоковую полость

, (42)

, (42)

где  - давление жидкости в сливной магистрали;

- давление жидкости в сливной магистрали;

- диаметр внутренней полости

цилиндра, м;

- диаметр внутренней полости

цилиндра, м;

- диаметр штока, м;

- диаметр штока, м;

- механический КПД гидроцилиндра.

- механический КПД гидроцилиндра.

Поскольку усилие, которое должен развивать гидроцилиндр, в дипломном проекте определяется расчетом, то необходимый внутренний диаметр гидроцилиндра определяется по формуле

, (43)

, (43)

Для устранения перекоса при раскрытии корпуса принимаем два гидроцилиндра, тогда общее усилие, определяемое расчётным путем, необходимо разделить пополам

,

,

.

.

Диаметр штока определяется из соотношения

(44)

(44)

.

.

Ход поршня определяется в соответствии с необходимым ходом рабочего органа, а так как откидная часть дробилки поднимается на 327 мм, то примем ход поршня с запасом, то есть равным 400мм.

Рассчитанные величины приводятся в соответствие с ГОСТ 22-1417-79:

а)

,

,

б)

.

.

Действительные значения скоростей поршней будут равны:

а) при выталкивании

, (45)

, (45)

где  - объемный КПД цилиндра;

- объемный КПД цилиндра;

- число гидроцилиндров,

- число гидроцилиндров,

.

.

б) при втягивании

, (46)

, (46)

,

,

.

.

Необходимый расход жидкости для обеспечения заданной скорости поршня:

а) при подаче жидкости в поршневую полость

, (47)

, (47)

.

.

б) при подаче жидкости в штоковую полость

, (48)

, (48)

.

.

1.11.2.3 Выбор направляющей и регулирующей аппаратуры. Направляющая гидроаппаратура предназначена для изменения направления и запирания потока рабочей жидкости путем полного открытия или полного закрытия проходных каналов гидроэлементов. К ней относятся гидрораспределители, обратные клапаны, гидрозамки, гидроусилители.

Регулирующая гидроаппаратура применяется для регулирования величин давления и потока рабочей жидкости путем изменения площади проходного сечения отверстия. К ней относятся предохранительные, переливные, редукционные клапаны, дроссели, регуляторы потока.

Основными параметрами направляющей

и регулирующей гидроаппаратуры являются

номинальное давление

,

номинальный поток

,

номинальный поток

и условный проход

и условный проход

.

.

При проектировании обычно гидроаппаратура не рассчитывается, а выбирается из нормализированных аппаратов и агрегатов, серийно изготовляемых специализированными заводами по основным приведенным параметрам.

Распределитель секционный Р-16

Условный проход, мм 16

Расход рабочей жидкости,

:

:

номинальный 10,52

максимальный 13,36

Давление на входе, МПа:

номинальное 16

максимальное 17

Падение давления в распределителе, МПа:

в трех секциях 0,2

Допустимое давление на сливе, МПа 1,0

Клапан предохранительный У 4790.15

Расход рабочей жидкости,

:

:

номинальный 26,7

минимальный 2,7

Номинальное давление, МПа 16

Условный проход, мм 32

Масса, кг 12

1.11.2.4 Выбор фильтров. Основными параметрами фильтров являются условный проход, номинальное давление и номинальная тонкость фильтрации.

В гидросистемах СДМ применяются магистральные и встроенные фильтры с бумажным и проволочным (сетчатым) фильтроэлементами, обеспечивающими тонкость фильтрации 25, 40 и 63 мкм. Фильтры устанавливаются, как правило, на сливной линии, магистральные – обычно перед масляным баком, а встроенные – в масляном баке.

В нашем случае это встроенный фильтр

Условный проход, мм 20

Номинальный поток при

перепаде давления 0,08 МПа

и вязкости 30-40 сСт,

0,67

0,67

Номинальная тонкость фильтрации, мкм 25

Номинальное давление, МПа 0,63

Максимальный допустимый

перепад давления, МПа 0,35

Ресурс работы фильтроэлемента

до замены или промывки, ч 200

Масса встроенного фильтра, кг 8,7

1.11.2.5 Расчет и выбор трубопроводов. Для соединения элементов гидропривода, не имеющих взаимного перемещения, применяются стальные бесшовные трубы, а для соединения гидроагрегатов, имеющих взаимное перемещение, применяются гибкие рукава, причем для низких давлений – резиновые рукава с нитяными оплетками, для высоких давлений – с металлическими оплетками.

Расчет трубопроводов состоит

из гидравлического расчета и расчета

на прочность. Под гидравлическим расчетом

понимается определение внутреннего

диаметра трубы

,

по формуле

,

по формуле

, (49)

, (49)

где  - подача насоса;

- подача насоса;

– скорость потока жидкости,

– скорость потока жидкости,

.

.

В зависимости от назначения трубопровода, давления в гидросистеме выбирается скорость потока рабочей жидкости на основе следующих рекомендаций:

а) для всасывающего трубопровода

–

,

принимаем

,

принимаем

.

.

.

.

б) для сливного трубопровода –

,

принимаем

,

принимаем

.

.

.

.

в) для напорного трубопровода –

,

принимаем

,

принимаем

.

.

.

.

В дренажных трубопроводах необходимо обеспечить свободный слив утечек жидкости, поэтому независимо от количества этих утечек минимальный диаметр дренажной магистрали выбирается в пределах 8…10 мм.

Расчет на прочность состоит в

определении толщины стенки металлического

трубопровода

,

по формуле

,

по формуле

, (50)

, (50)

где  - допускаемое напряжение на разрыв, для

стали 20

- допускаемое напряжение на разрыв, для

стали 20

,

для медных трубопроводов

,

для медных трубопроводов

;

;

- номинальное давление жидкости.

- номинальное давление жидкости.

а) для всасывающего трубопровода

.

.

б) для сливного трубопровода

.

.

в) для напорного трубопровода

.

.

Полученные значения диаметров трубопроводов согласовываются со стандартными значениями:

а) всасывающий трубопровод

б) сливной трубопровод

в) напорный трубопровод

Теперь посчитаем действительные

значения скорости потока рабочей

жидкости во всасывающем, сливном и

напорном трубопроводах в соответствии

с полученными стандартными значениями

диаметров. Для этого выразим из формулы

(49) скорость

, (51)

, (51)

а) всасывающий трубопровод

.

.

б) сливной трубопровод

.

.

в) напорный трубопровод

.

.

1.11.2.6 Расчет и выбор емкости гидробака. Гидробаки предназначены для содержания запаса, отстоя (деаэрации), фильтрации рабочей жидкости и отвода тепла из гидросистемы в атмосферу. Вместимость гидробака, его форма, месторасположение на машине, некоторые конструктивные особенности оказывают существенное влияние на работоспособность гидравлического привода.

Главным параметром бака является его вместимость. От этого параметра зависят значения установившейся температуры рабочей жидкости и интенсивность ее нарастания при пуске машины, время выхода гидропривода на оптимальный тепловой режим, объемный КПД гидропривода и, в конечном итоге, производительность машины в целом.

Для гидросистем мобильных машин рекомендуется выбирать объем бака на основании следующего соотношения

, (52)

, (52)

где  – объем гидробака,

– объем гидробака,

;

;

- минутная подача насосной

установки.

- минутная подача насосной

установки.

Однако при обосновании принятого соотношения следует учитывать мощность, режим работы гидропривода, климатические условия эксплуатации. В результате длительного опыта проектирования и эксплуатации гидрофицированных машин выработаны следующие рекомендации выбора объема бака (в данном случае для легкого режима работы)

, (53)

, (53)

.

.

После предварительного расчета значения объема бака необходимо согласовать с нормализованным значением по ГОСТ 12448-80

.

.

1.11.3 Поверочный расчет гидропривода

1.11.3.1 Расчет потерь давления в гидросистеме. Расчет потерь давления в гидросистеме производится для определения эффективности спроектированного гидропривода. Потери давления в гидросистеме, обусловленные трением жидкости о стенки трубопроводов и гидроагрегатов и внутренним трением жидкости, зависят от следующих факторов: длины, диаметра и формы трубопроводов, скорости течения и вязкости рабочей жидкости в трубопроводе. Для выполнения расчета потерь давления необходимо знать гидравлическую схему соединений, внутренний диаметр и длину трубопроводов, подачу насоса, вязкость и плотность рабочей жидкости.

Суммарная величина потерь давления в гидросистеме может быть определена как сумма потерь в отдельных элементах гидросистемы

, (54)

, (54)

где  - суммарные путевые потери давления на

прямолинейных участках трубопроводов,

Па;

- суммарные путевые потери давления на

прямолинейных участках трубопроводов,

Па;

- суммарные местные потери, Па;

- суммарные местные потери, Па;

- суммарные потери давления в

гидроагрегатах, Па.

- суммарные потери давления в

гидроагрегатах, Па.

Суммирование потерь давления необходимо выполнять не на всех участках гидросистемы, имеющей несколько исполнительных гидродвигателей, а в магистрали каждого гидродвигателя отдельно. Для этого целесообразно разбить всю магистраль на отдельные участки, в каждом из которых равны диаметры трубопровода и скорости потока жидкости.

Суммарные потери давления при работе гидроцилиндра (см. рисунок 2) определяются из выражения

, (55)

, (55)

где  – путевые и местные потери на различных

участках, Па;

– путевые и местные потери на различных

участках, Па;

– потери давления в распределителе

и фильтре, Па.

– потери давления в распределителе

и фильтре, Па.

Рисунок 19 - Гидравлическая схема соединений к расчёту потерь давления

Путевые потери определяются по

формуле

, (56)

, (56)

где  – коэффициент трения жидкости о стенки

трубопровода;

– коэффициент трения жидкости о стенки

трубопровода;

– плотность жидкости,

– плотность жидкости,

;

;

– длина участка трубопровода, м;

– длина участка трубопровода, м;

– внутренний диаметр трубопровода, м;

– внутренний диаметр трубопровода, м;

– скорость потока жидкости в трубопроводе,

– скорость потока жидкости в трубопроводе,

.

.

Коэффициент трения

зависит от числа Рейнольдса –

зависит от числа Рейнольдса –

и в зависимости от режима течения

рассчитывается по формулам:

и в зависимости от режима течения

рассчитывается по формулам:

а) при ламинарном режиме

, (57)

, (57)

б) при турбулентном режиме

, (58)

, (58)

В свою очередь число Рейнольдса находится из выражения

, (59)

, (59)

где  – кинематическая вязкость рабочей

жидкости,

– кинематическая вязкость рабочей

жидкости,

(при

(при

).

).

а) для сливного трубопровода

(ламинарный режим).

(ламинарный режим).

б) для напорного трубопровода

(ламинарный режим).

(ламинарный режим).

Коэффициент трения

:

а) для сливного трубопровода

:

а) для сливного трубопровода

.

.

б) для напорного трубопровода

.

.

Путевые потери

,

Па: а) для сливного трубопровода

,

Па: а) для сливного трубопровода

,

,

.

.

б) для напорного трубопровода

,

,

.

.

Местные потери давления в

гидросистеме

,

определяются по формуле

,

определяются по формуле

, (60)

, (60)

где  – коэффициент местных сопротивлений,

который суммируется из коэффициентов

отдельных местных сопротивлений,

встречающихся на пути потока жидкости.

– коэффициент местных сопротивлений,

который суммируется из коэффициентов

отдельных местных сопротивлений,

встречающихся на пути потока жидкости.

а) для сливного трубопровода

,

,

.

.

в) для напорного трубопровода

,

,

.

.

Потери давления в распределителе и фильтре:

(из технической характеристики

Р-16),

(из технической характеристики

Р-16),

(определены как потери в местных

сопротивлениях по формуле (60)),

(определены как потери в местных

сопротивлениях по формуле (60)),

1.11.3.2 Расчет действительного

значения КПД гидропривода. Для

оптимально разработанной гидросистемы

общих КПД

находится в пределах

находится в пределах

.

Общий КПД гидропривода определяется

произведением гидравлического,

механического и объемного КПД

.

Общий КПД гидропривода определяется

произведением гидравлического,

механического и объемного КПД

, (61)

, (61)

Гидравлический КПД рассчитывается исходя из суммарных потерь давления в гидросистеме

, (62)

, (62)

.

.

Механический КПД определяется произведением механических КПД всех последовательно соединенных гидроагрегатов

, (63)

, (63)

где  - механический КПД насоса,

- механический КПД насоса,

;

;

- механический КПД распределителя,

- механический КПД распределителя,

;

;

- механический КПД гидроцилиндра,

- механический КПД гидроцилиндра,

;

;

.

.

Объемный КПД гидропривода рассчитывают из выражения

, (64)

, (64)

где  - объемный КПД насоса,

- объемный КПД насоса,

;

;

- объемный КПД распределителя,

- объемный КПД распределителя,

;

;

- объемный КПД гидроцилиндра,

- объемный КПД гидроцилиндра,

.

.

,

,

.

.

1.11.3.3 Тепловой режим гидросистемы. Тепловой режим гидросистемы выполняется с целью определения установившейся температуры рабочей жидкости гидропривода, уточнения объема гидробака и поверхности теплоотдачи, а также выяснения необходимости применения теплообменников.

Как высокие, так и низкие температуры рабочей жидкости оказывают нежелательное влияние на работоспособность и производительность гидрофицированных машин. Поэтому весьма важно знать граничные температуры рабочей жидкости. Минимальная температура рабочей жидкости определяется температурой воздуха той климатической зоны, в которой эксплуатируется машина. Максимальная температура жидкости зависит от конструктивных особенностей гидросистемы, режима эксплуатации гидропривода и температуры окружающего воздуха.

Повышение температуры рабочей жидкости прежде всего связано с внутренним трением масла, особенно при дросселировании жидкости. Все потери мощности в гидросистеме в конечном итоге превращаются в тепло, которое аккумулируется в жидкости.

Количество тепла, получаемое

гидросистемой в единицу времени

,

соответствует потерянной в гидроприводе

мощности и определяется по формуле

,

соответствует потерянной в гидроприводе

мощности и определяется по формуле

, (65)

, (65)

где  - коэффициент эквивалентности;

- коэффициент эквивалентности;

- затраченная мощность привода

насосов;

- затраченная мощность привода

насосов;

- коэффициент продолжительности

работы гидропривода под нагрузкой.

- коэффициент продолжительности

работы гидропривода под нагрузкой.

.

.

Максимальная установившаяся

температура рабочей жидкости

,

определяется по формуле

,

определяется по формуле

, (66)

, (66)

где  - коэффициент теплоотдачи;

- коэффициент теплоотдачи;

- суммарная площадь теплоизлучаемых

поверхностей гидропривода,

- суммарная площадь теплоизлучаемых

поверхностей гидропривода,

;

;

- максимальная температура

окружающего воздуха.

- максимальная температура

окружающего воздуха.

Площадь теплоизлучаемых

поверхностей гидропривода

,

находится из соотношения

,

находится из соотношения

, (67)

, (67)

где  - площадь поверхности гидробака,

- площадь поверхности гидробака,

.

.

,

,

(68)

(68)

где  - емкость гидробака.

- емкость гидробака.

,

,

,

,

.

.

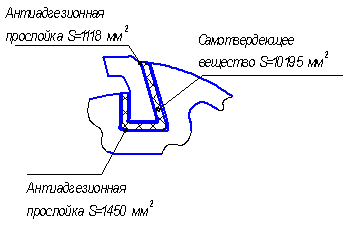

1.12 Подбор антиадгезионной прослойки и самотвердеющей смеси

Литьё в самотвердеющие формы – процесс получения отливок, при котором используют литейные формы и стержни, изготовленные из смесей, затвердевающих на воздухе и не требующих сушки и дополнительной обработки внешними реагентами.

Самотвердеющие смеси (СС) состоят из наполнителей, связующих материалов, отвердителей, иногда в их состав входит вода. В некоторых смесях один и тот же материал (например, цемент) выполняет роль связующего и обеспечивает самозатвердевание. Применяются неорганические и органические связующие материалы. Используют смеси трёх типов: пластичные – ПСС, жидкие – ЖСС и сыпучие – ССС (термины условные). Стержни и формы из ПСС при изготовлении необходимо уплотнять, ЖСС наливают в стержневые ящики и модели, ССС почти не требуют уплотнения.

Все типы СС применяют для изготовления форм и стержней преимущественно в индивидуальном, мелкосерийном и крупносерийном производстве для получения отливок практически любой формы и размеров из стали, чугуна и нежелезных сплавов. На сегодня разработаны смеси с очень коротким циклом затвердевания, соответствующим требованиям массового производства.

Адгезия (от лат. adhaesio – прилипание) в физике – сцепление поверхностей разнородных твёрдых и/или жидких тел. Адгезия обусловлена межмолекулярным взаимодействием (вандерваальсовым, полярным, иногда - образованием химических связей и взаимной диффузией) в поверхностном слое и характеризуется удельной работой, необходимой для разделения поверхностей. В некоторых случаях адгезия может оказаться сильнее, чем когезия, т.е. сцепление внутри однородного материала, в таких случаях при приложении разрывающего усилия происходит когезионный разрыв, т.е. разрыв в объёме менее прочного из соприкасающихся материалов.

В качестве самотвердеющей смеси в данном проекте рассмотрим две жидкие самотвердеющие смеси: Пенолит ЖСС и Паста ДС РАС.

Таблица 4 - Сравнительная характеристика жидких СС

|

Пенолит ЖСС |

Паста ДС РАС |

|

|

Область применения |

Для использования в литейном производстве для приготовления жидких самотвердеющих смесей |

Для использования в литейном производстве для приготовления жидких самотвердеющих смесей |

|

Состав |

Водный раствор смеси ПАВ |

Водный раствор смеси ПАВ |

|

Внешний вид |

Однородная жидкость от желтого до коричневого цвета |

Однородная жидкость светлокоричневого цвета |

|

Плотность

при

|

1045-1100 |

1025-1090 |

|

Водородный Показатель (рН) пенообразователя, в пределах |

7,5-10,0 |

7,0-10,0 |

|

Степень биоразложения, % |

более 90 |

45-50 |

|

растворимость в воде |

не растворяется |

полная |

|

Цена,

|

5800 |

4950 |

Выбираем Пенолит ЖСС, т.к. он не растворяется в воде, что имеет немаловажное значение, т.к. в дробилку может попасть влажный материал.

В качестве антиадгезионной

прослойки рассмотрим разделительные

смазки Пента-107 и Пента-111, представляющие

собой антиадгезионные смазки на основе

силикона. Смазки серии Пента-100 образуют

на обрабатываемой поверхности сшитый

полимерный слой – сверхтонкую, прочную,

эластичную плёнку, работоспособную до

250

.

.

Таблица 5 - Сравнительная характеристика антиадгезионных смазок

|

Пента-107 |

Пента-111 |

|

|

Скорость сушки |

не более 45

минут при

|

не более 45

минут при

|

|

Цена,

|

165 |

166 |

Выбираем смазку Пента-107, т.к. для

застывания Пента-111 требуется обеспечить

температуру +165 ,

что технологически невыполнимо.

,

что технологически невыполнимо.

Рассчитаем расходные объёмы Пенолит ЖСС и смазки Пента-107.

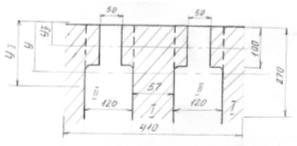

Рисунок 20 - Схема для определения потребности в расходных материалах

Объём самотвердеющей смеси

,

заливаемой за один раз для одного била,

определяется по формуле

,

заливаемой за один раз для одного била,

определяется по формуле

, (69)

, (69)

где  - площадь заливаемой смеси,

- площадь заливаемой смеси,

;

;

- длина заливаемой поверхности,

равная длине била,

- длина заливаемой поверхности,

равная длине била,

.

.

.

.

Объём самотвердеющей смеси для трёх бил

.

.

Масса самотвердеющей смеси

,

определяется по формуле

,

определяется по формуле

, (70)

, (70)

где  - плотность самотвердеющей смеси,

- плотность самотвердеющей смеси,

.

.

.

.

Объём антиадгезионной прослойки

,

необходимой для укладки в один паз била,

определяется по формуле

,

необходимой для укладки в один паз била,

определяется по формуле

, (71)

, (71)

где - площадь антиадгезионной прослойки,

прилегающей к поверхности била,

- площадь антиадгезионной прослойки,

прилегающей к поверхности била,

;

;

- площадь антиадгезионной

прослойки, прилегающей к поверхности

паза,

- площадь антиадгезионной

прослойки, прилегающей к поверхности

паза,

.

.

.

.

Объем антиадгезионной прослойки, необходимой для трёх бил

.

.

Технологическая часть

Расчёт ведём по [2].

Корпус подшипника предназначен для установки ротора дробилки. Деталь изготовляется из заготовки, полученной путём отливки из чугуна СЧ20.

А. Установить корпус подшипника

на опорную поверхность кулачков, выверить

по наружному и внутреннему диаметру с

точностью до 1 мм. По справочнику находим

вспомогательное время

и вносим в операционные карты.

и вносим в операционные карты.

1. Подрезать торец с 260 до 203 мм.

Известно:

- число проходов;

- число проходов;

- глубина резания.

- глубина резания.

По справочнику находим

,

где

,

где

- подача суппортов на оборот шпинделя,

- подача суппортов на оборот шпинделя,

.

.

Определяем скорость резания

,

по формуле

,

по формуле

, (72)

, (72)

где  - коэффициент, зависящий от условий

работы и механических качеств

обрабатываемого материала,

- коэффициент, зависящий от условий

работы и механических качеств

обрабатываемого материала,

;

;

- поправочный коэффициент на скорость

резания,

- поправочный коэффициент на скорость

резания,

;

;

и

и

- значения степеней,

- значения степеней,

,

,

.

.

.

.

Определяем частоту вращения

шпинделя

,

токарно-карусельного станка 1531М по

формуле

,

токарно-карусельного станка 1531М по

формуле

, (73)

, (73)

.

.

По паспорту станка находим

.

.

Основное время

,

затраченное на операцию, определяем по

формуле

,

затраченное на операцию, определяем по

формуле

, (74)

, (74)

.

.

Вспомогательное время определяем

по справочнику,

.

.

Б. Переустановить корпус подшипника

на обработанный торец, выверить и

закрепить,

.

.

2. Подрезать торец с 470 мм предварительно.

Известно:

.

.

,

,

.

.

По паспорту станка находим

.

.

,

,

.

.

3. Расточить отверстие с 194 до 220 мм на длину 52 мм.

Известно: .

.

,

,

.

.

По паспорту станка находим

.

.

,

,

.

.

Расточить отверстие до 360 мм на длину 163 мм.

Известно:  .

.

,

,

.

.

По паспорту станка находим

.

.

,

,

.

.

5. Подрезать торец с 360 до 220 мм.

Известно:  .

.

,

,

.

.

По паспорту станка находим

.

.

,

,

.

.

6. Расточить отверстие до 238 мм предварительно с подрезкой торца.

Известно:  .

.

,

,

.

.

По паспорту станка

.

.

,

,

.

.

Расточить фаску

в отверстии 238

мм.

в отверстии 238

мм.

,

,

.

.

8. Расточить отверстие до 378 мм на длину 142 мм предварительно.

Известно:  .

.

,

,

.

.

По паспорту станка находим

.

.

,

,

.

.

9. Расточить канавку до 381 мм шириной 8+0,36 мм.

Известно:  .

.

,

,

.

.

По паспорту станка находим

.

.

,

,

.

.

10. Точить поверхность до 470 мм в размер 210±0,5 мм.

Известно:  .

.

,

,

.

.

По паспорту станка находим

.

.

,

,

.

.

11. Подрезать торец окончательно в размер 215>-0,72> мм.

Известно:  .

.

,

,

.

.

По паспорту станка находим

.

.

,

,

.

.

12. Расточить отверстие до 380H7 мм окончательно.

Известно:  .

.

,

,

.

.

По паспорту станка находим

.

.

,

,

.

.

13. Расточить фаску

.

Известно:

.

Известно:  .

.

,

,

.

.

14. Расточить отверстие до 240H9 мм окончательно.

Известно:  .

.

,

,

.

.

По паспорту станка находим

.

.

,

,

.

.

В. Раскрепить и снять деталь.

,

,

.

.

Определяем техническую норму

времени на операцию

,

по формуле

,

по формуле

, (75)

, (75)

где  - размер партии,

- размер партии,

.

.

.

.

Экономическая часть

3.1 Выбор базисного варианта

Для сравнения в качестве базисного варианта применяется серийно выпускаемая дробилка однороторная крупного дробления СМД-86. Завод-изготовитель – ОАО «Владимир-Доркомплект» (Владимирская область, Судогодский р-н, п. Улыбышево).

Таблица 6 - Исходные данные

|

Наименование |

Условное обозначение |

Единица измерения |

Значения |

|

|

Базовая техника (БТ) |

Новая техника (НТ) |

|||

|

Часовая техническая производительность Номинальная мощность электродвигателя Масса Коэффициент перехода от технической производительности к эксплуатационной Оптовая цена завода-изготовителя Ресурс

дробилки до первого капитального

ремонта (при работе дробилки на

материале с показателями абразивности

Периодичность выполнения текущего ремонта Периодичность выполнения технического обслуживания Количество обслуживающего персонала |

Б |

- руб. ч ч ч чел |

125 100 15 0,4 1607142 9600 3750 250 1 |

144 100 15,2 0,4 - 11700 3750 250 1 |

3.2 Определение капитальных затрат

Расчёт ведём по [3].

Расчётно-балансовая стоимость

базовой дробилки

,

определяется по формуле

,

определяется по формуле

, (76)

, (76)

где  - оптовая цена дробилки,

- оптовая цена дробилки,

;

;

- коэффициент перехода от оптовой

цены к средне-балансовой стоимости,

- коэффициент перехода от оптовой

цены к средне-балансовой стоимости,

.

.

.

.

Балансовая стоимость дробилки

после модернизации

,

изменяется на величину модернизации

по формуле

,

изменяется на величину модернизации

по формуле

, (77)

, (77)

где  - стоимость модернизации,

- стоимость модернизации,

.

.

.

.

3.3 Определение годовой эксплуатационной производительности

Эксплуатационная производительность машины рассчитывается на базе технической производительности при одинаковых условиях эксплуатации. Эксплуатационная производительность рассчитывается за час (смену) и за год.

Часовая эксплуатационная

производительность ,

определяется по формуле

,

определяется по формуле

, (78)

, (78)

где  - часовая техническая производительность,

для базовой техники (БТ)

- часовая техническая производительность,

для базовой техники (БТ)

,

для новой техники (НТ)

,

для новой техники (НТ)

;

;

- коэффициент перехода от

технической производительности к

эксплуатационной,

- коэффициент перехода от

технической производительности к

эксплуатационной,

.

.

,

,

.

.

Годовая эксплуатационная

производительность машины

,

рассчитывается по формуле

,

рассчитывается по формуле

, (79)

, (79)

где  - коэффициент использования внутрисменного

времени,

- коэффициент использования внутрисменного

времени,

;

;

- годовой действительный фонд

рабочего времени машины,

- годовой действительный фонд

рабочего времени машины,

.

.

, (80)

, (80)

где  - годовой действительный фонд рабочего

времени техники,

- годовой действительный фонд рабочего

времени техники,

;

;

- средняя продолжительность

смены,

- средняя продолжительность

смены,

;

;

- коэффициент сменности,

- коэффициент сменности,

;

;

- простои в днях во всех видах

технического обслуживания и ремонта,

приходящихся на один час работы машины;

- простои в днях во всех видах

технического обслуживания и ремонта,

приходящихся на один час работы машины;

- продолжительность одной

перебазировки, дни;

- продолжительность одной

перебазировки, дни;

- среднее количество машино-часов

работы на одном объекте.

- среднее количество машино-часов

работы на одном объекте.

, (81)

, (81)

где - продолжительность пребывания техники

в

- продолжительность пребывания техники

в

ремонте или ТО, дни;

ремонте или ТО, дни;

- продолжительность ожидания

ремонта, доставки в ремонт и обратно,

дни;

- продолжительность ожидания

ремонта, доставки в ремонт и обратно,

дни;

- количество ремонтов или ТО за

межремонтный период;

- количество ремонтов или ТО за

межремонтный период;

- межремонтный цикл,

- межремонтный цикл,

;

;

- число разновидностей ремонтов

и ТО за межремонтный цикл.

- число разновидностей ремонтов

и ТО за межремонтный цикл.

Время на доставку машины в ремонт и его ожидание принимается в размере 10 дней для текущего ремонта и 20 дней для капитального ремонта.

В соответствии с рекомендациями по организации технического обслуживания и ремонта строительных машин принимаем:

- простои в капитальном ремонте;

- простои в капитальном ремонте;

- простои в текущем ремонте;

- простои в текущем ремонте;

- простои в техническом обслуживании;

- простои в техническом обслуживании;

- количество капитальных ремонтов;

- количество капитальных ремонтов;

- количество текущих ремонтов;

- количество текущих ремонтов;

- количество технических

обслуживаний.

- количество технических

обслуживаний.

Количество текущих ремонтов

для базовой и новой техники определяется

по формуле

для базовой и новой техники определяется

по формуле

, (82)

, (82)

где - средний ресурс до первого капитального

ремонта, ч;

- средний ресурс до первого капитального

ремонта, ч;

- периодичность выполнения текущего

ремонта,

- периодичность выполнения текущего

ремонта,

.

Средний ресурс до первого капитального

ремонта

.

Средний ресурс до первого капитального

ремонта

,

определяется по формуле

,

определяется по формуле

, (83)

, (83)

где - гамма-процентный ресурс,

- гамма-процентный ресурс,

,

,

;

;

- коэффициент перехода от гамма-процентного

к среднему ресурсу, для нормального

распределения с коэффициентом вариации

- коэффициент перехода от гамма-процентного

к среднему ресурсу, для нормального

распределения с коэффициентом вариации

при

при

.

.

,

,

,

,

,

,

.

.

Количество технических обслуживаний

для базовой и новой техники определяется

по формуле

для базовой и новой техники определяется

по формуле

, (84)

, (84)

где - периодичность выполнения технического

обслуживания,

- периодичность выполнения технического

обслуживания,

.

.

,

,

.

.

Межремонтный цикл машины

,

определяется по формуле

,

определяется по формуле

, (85)

, (85)

где - коэффициент перевода мото-часов в

машино-часы.

- коэффициент перевода мото-часов в

машино-часы.

, (86)

, (86)

где - коэффициент использования двигателя

по времени,

- коэффициент использования двигателя

по времени,

;

;

- коэффициент использования

двигателя машины по мощности,

- коэффициент использования

двигателя машины по мощности,

.

.

,

,

,

,

,

,

,

,

,

,

По формуле (80) определяем количество

машино-часов работы базовой и новой

техники. Так как роторная дробилка

устанавливается в стационарных

технологических линиях, то

.

.

,

,

,

,

,

,

.

.

3.4 Определение годовых текущих затрат

Годовые текущие затраты

,

определяются по формуле

,

определяются по формуле

, (87)

, (87)

Где

- себестоимость машино-смены,

- себестоимость машино-смены,

;

;

- количество смен в году,

- количество смен в году,

.

.

, (88)

, (88)

где  - единовременные затраты,

- единовременные затраты,

;

;

- сменные затраты по амортизационным

отчислениям,

- сменные затраты по амортизационным

отчислениям,

;

;

- сменные затраты на обслуживающий

персонал,

- сменные затраты на обслуживающий

персонал,

;

;

- сменные энергетические затраты,

- сменные энергетические затраты,

;

;

- сменные затраты на ТО и ТР,

- сменные затраты на ТО и ТР,

;

;

- сменные затраты на износ и ремонт

сменной оснастки,

- сменные затраты на износ и ремонт

сменной оснастки,

.

.

Единовременные затраты имеют место до начала эксплуатации машин на объекте. В них входит стоимость погрузки машин на транспортные средства, транспортные расходы по действующим тарифам и стоимость разгрузки машин на строительной площадке; расходы по устройству фундаментов под оборудование, а также стоимость пусконаладочных работ.

, (89)

, (89)

где

- коэффициент, учитывающий

заготовительно-складские расходы,

- коэффициент, учитывающий

заготовительно-складские расходы,

;

;

- стоимость транспортных расходов

одной тонны машины,

- стоимость транспортных расходов

одной тонны машины,

;

;

- масса машины,

- масса машины,

,

,

;

;

- коэффициент, учитывающий

плановые накопления,

- коэффициент, учитывающий

плановые накопления,

;

;

- стоимость монтажа,

- стоимость монтажа,

;

;

- число перебазирований машины

с объекта на объект в году с демонтажем

и монтажом,

- число перебазирований машины

с объекта на объект в году с демонтажем

и монтажом,

.

.

,

,

.

.

Сменные затраты по амортизационным

отчислениям

,

определяются по формуле

,

определяются по формуле

, (90)

, (90)

где 1,1 – коэффициент, учитывающий косвенные расходы (10%);

А – амортизационные отчисления на полное восстановление и капитальный ремонт машины, руб.

, (91)

, (91)

где  - балансовая стоимость дробилки,

- балансовая стоимость дробилки,

;

;

- норма амортизационных отчислений,

- норма амортизационных отчислений,

.

.

,

,

,

,

,

,

.

.

Сменные затраты на обслуживающий

персонал

,

принимаются в соответствии с числом и

квалификацией персонал. Эти затраты

определяют с учётом косвенных расходов

(25%), доплат за тяжёлые условия труда

(24%) и премиальных надбавок (12,5%)

,

принимаются в соответствии с числом и

квалификацией персонал. Эти затраты