Сложные деформации. Местные напряжения

БЕЛОРУССКИЙ ГОСУДРАСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра инженерной графики

РЕФЕРАТ

На тему:

«Сложные деформации. Местные напряжения»

МИНСК, 2008

Сложные деформации

Мы рассмотрели четыре вида простого нагружения стержней, четыре простейшие типа их деформаций: растяжение (сжатие), сдвиг, кручение и плоский изгиб. На практике многие детали одновременно подвергаются нескольким простым деформациям, например, кручению и изгибу, изгибу и сжатию и т.д. Рассмотрим расчет на прочность при таком нагружении.

Понятие о теориях прочности

Нагруженные детали механизмов теряют способность выполнять свои функции при наступлении опасного или предельного состояния материала. Для пластичных материалов это состояние связывают с появлением заметных остаточных деформаций, для хрупких – с появлением трещин и началом разрушения. Напряжения, соответствующие наступлению опасного состояния материала, зависят от напряженного состояния, образуемого совокупностью напряжений для множества площадок, проходящих через рассматриваемую точку. Большинство материалов разрушаются по разному в зависимости от того, являются ли напряжения растягивающими или сжимающими. Имеются напряженные состояния, при которых материал разрушается хрупко, а есть такие, при которых этот же материал пластически деформируется. При одноосном напряженном состоянии, возникающем при растяжении (сжатии), опасное состояние для пластичных материалов возникает при напряжении, равном условному пределу текучести σ>0,2>, для хрупких материалов – пределу прочности σ>u>. Экспериментально установить числовые значения предельных точек перехода материала в опасное состояние при сложных напряженных состояниях практически невозможно из-за технических трудностей ведения испытаний при этих состояниях и неисчерпаемости возможных типов таких состояний.

Теории прочности предлагают методы оценки меры опасности любого напряженного состояния. Существуют различные взгляды на причины, вызывающие опасное состояние материала. Одни считают, что опасное состояние наступает при достижении нормальными напряжениями предельного значения. Другие рекомендуют за критерий опасного состояния принимать наибольшую относительную деформацию, третьи – величины касательных напряжений. Предлагаемые критерии позволяют сравнивать разнотипные напряженные состояния с опасным состоянием материала при наиболее изученной деформации – простом растяжении. Напряженные состояния считают равноопасными или равнопрочными, если при пропорциональном увеличении действующих на тело нагрузок в одно и то же число раз это приводит к опасному состоянию материала. Сравнение напряженных состояний материала проводят по величине эквивалентного (приведенного) напряжения σ>red> при растяжении. Под эквивалентным понимают напряжение, которое следует создать в растянутом образце, чтобы его напряженное состояние было равноопасным с заданным напряженным состоянием.

Физические процессы, происходящие при переходе в опасные состояния, сильно различаются для пластичных и хрупких материалов, поэтому существенно могут различаться и условия перехода в эти состояния.

Рассмотрим несколько из классических теорий прочности. Первая теория прочности, или теория наибольших нормальных напряжений представляет собой гипотезу о том, что опасное состояние материала при сложном напряженном состоянии наступит тогда, когда наибольшее нормальное напряжение достигнет величины предельного напряжения при растяжении. Практическая проверка не подтвердила этой гипотезы, первая теория прочности в практических расчетах не применяется.

Вторая теория прочности, или теория наибольших деформаций представляет собой гипотезу, согласно которой при сложном напряженном состоянии опасное состояние материала наступит, если наибольшая по абсолютной величине относительная линейная деформация достигнет значения, соответствующего опасному состоянию материала при растяжении или сжатии. Данная гипотеза дает удовлетворительное совпадение результатов расчета и эксперимента для хрупких материалов.

Третья теория прочности, или теория наибольших касательных напряжений представляет собой гипотезу, согласно которой прочность материала при сложном напряженном состоянии обеспечена, если наибольшее касательное напряжение не превосходит допускаемого касательного напряжения при растяжении, т.е. τ>max> ≤ τ>adm>. Условие прочности материала по третьей гипотезе, выраженное в эквивалентных напряжениях при растяжении, имеет вид

,

(1)

,

(1)

где σ>red> – приведенное или эквивалентное нормальное напряжение; σ, τ – соответственно нормальное и касательное действующие напряжения; σ>adm> – допускаемое напряжение материала при растяжении. Третья теория прочности широко применяется для пластичных материалов, одинаково сопротивляющихся растяжению и сжатию.

Энергетическая (четвертая) теория прочности представляет собой гипотезу о том, что опасное состояние материала при сложном напряженном состоянии возникнет тогда, когда величина удельной потенциальной энергии деформации достигнет значения, соответствующего опасному состоянию данного материала при растяжении или сжатии. При расчетах хрупких материалов эта теория неприменима, при ее использовании хорошо согласуются результаты расчетов с опытными данными для пластичных материалов. Условие прочности при использовании четвертой гипотезы примет вид

.

(2)

.

(2)

Изгиб с кручением стержней круглого поперечного сечения

При сложных деформациях в поперечных сечениях стержней действуют одновременно несколько составляющих внутренних сил, например, крутящий и изгибающий моменты, поперечная и продольная силы. Расчеты на прочность в этом случае основаны на принципе независимости действия сил с применением выбранной теории прочности. Выбор гипотезы прочности определяется прежде всего состоянием материала – пластическим или хрупким.

Решают такие задачи в следующем порядке. Сначала в поперечных сечениях стержня определяют с помощью метода сечений внутренние силы. Для определения положения опасного сечения необходимо построить эпюры внутренних сил. Далее определяют нормальные и касательные напряжения от каждой составляющей внутренних сил. Анализируя распределение напряжений по длине стержня, определяют наиболее нагруженное сечение и наиболее нагруженную точку. Для нее составляют условие прочности с привлечением используемой гипотезы прочности.

Деформации изгиба с кручением подвергаются валы различных передаточных механизмов. Расчет валов на прочность при действии указанных деформаций называют расчетом на статическую прочность по наибольшим усилиям.

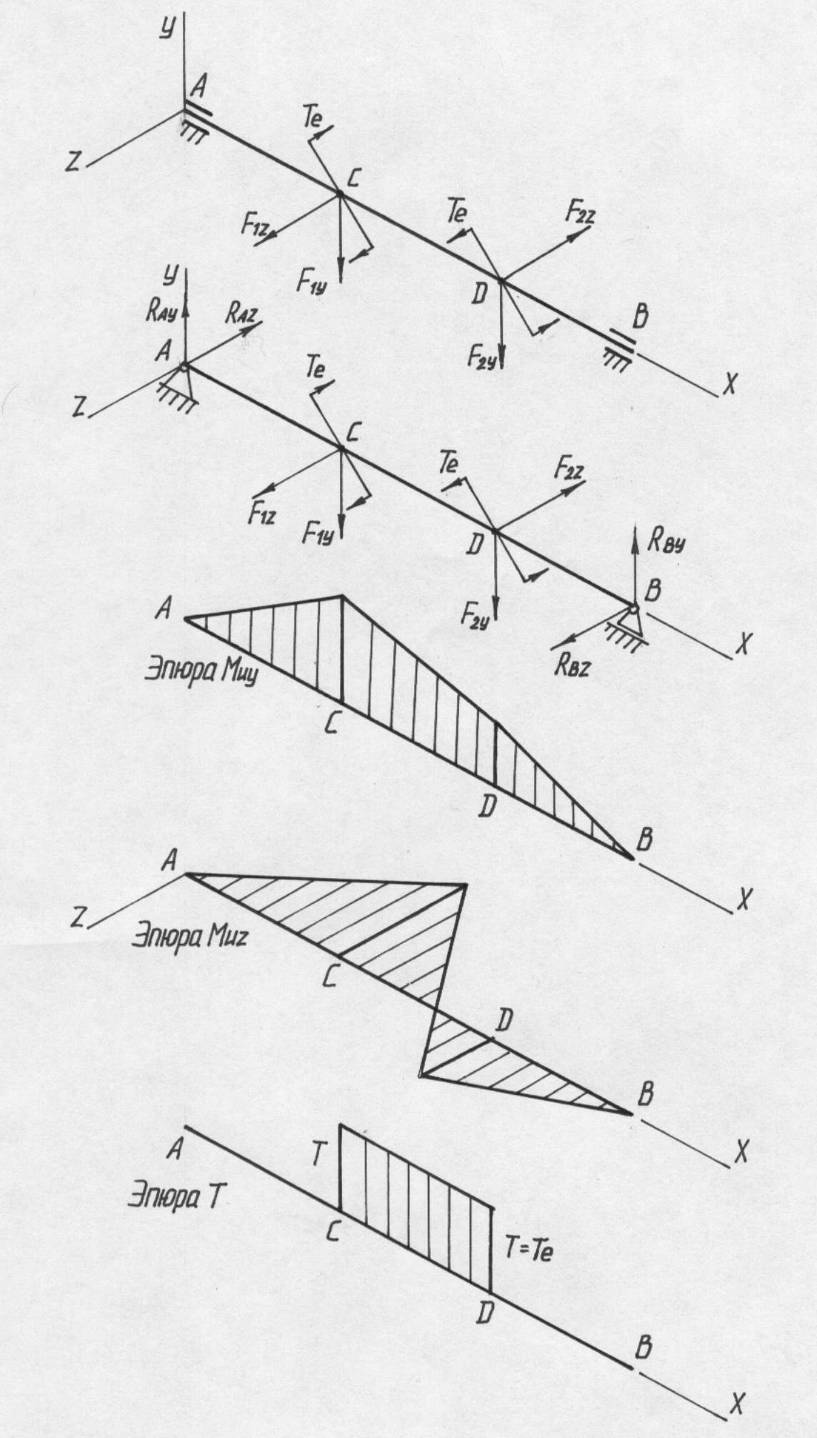

На рис. 1, а показана схема нагружения, действующая на двухопорный вал. Для удобства расчета пространственную систему внешних сил представляют в виде сил, вызывающих одновременно изгиб в вертикальной (F>1>>y>, F>2>>y>) и горизонтальной (F>1>>z>, F>2>>z>) плоскостях. Вал принимается за статически определимый стержень (рис. 1, б). Соответственно реакции опор определяют в виде составляющих, действующих в вертикальной (R>AY>, R>BY>) и горизонтальной (R>AZ>, R>BZ>) плоскостях.

На участке вала CD в поперечных сечениях действует крутящий момент Т, равный внешним скручивающим моментам Т>е>. Под действием приложенной нагрузки в сечениях возникают нормальные от изгиба и касательные от изгиба и кручения напряжения. Величиной касательных напряжений от изгиба пренебрегают, так как она незначительна по сравнению с величиной касательных напряжений от кручения.

а

б

в

г

д

Рис. 1

Используя принцип независимости действия сил, строим эпюры изгибающих моментов от вертикальных (рис. 1, в) и горизонтальных сил (рис. 1, г), а также эпюру крутящих моментов (рис. 1, д). Сравнивая построенные эпюры, видим, что наиболее опасным является сечение, проходящее через точку С. В этом поперечном сечении помимо крутящего действует и изгибающий момент, величина которого определяется как

.

(3)

.

(3)

Известно, что максимальные

нормальные напряжения при изгибе будут

в крайних волокнах и равны

,

где W

≈ 0,1d3

– осевой момент сопротивления сечения

в виде круга диаметром d.

Наибольшие касательные напряжения при

кручении возникают в наиболее удаленных

от центра точках сечения и определяются

как τ = T/W>p>

= T/(2W),

где W>p>

– полярный момент сопротивления

сечения, для круга W>p>

≈ 0,2d3.

Подставляя значения σ

и τ в выражения

(1) и (2), запишем соответственно условия

прочности вала при использовании третьей

и четвертой гипотез прочности:

,

где W

≈ 0,1d3

– осевой момент сопротивления сечения

в виде круга диаметром d.

Наибольшие касательные напряжения при

кручении возникают в наиболее удаленных

от центра точках сечения и определяются

как τ = T/W>p>

= T/(2W),

где W>p>

– полярный момент сопротивления

сечения, для круга W>p>

≈ 0,2d3.

Подставляя значения σ

и τ в выражения

(1) и (2), запишем соответственно условия

прочности вала при использовании третьей

и четвертой гипотез прочности:

(4)

(4)

и

,

(5)

,

(5)

где σ>adm>

– допускаемое напряжение материала

вала при растяжении. Из выражений (4) и

(5) можно найти значение осевого момента

сопротивления W

поперечного сечения вала как

или

или

и далее величину диаметра вала

и далее величину диаметра вала

.

.

Местные напряжения

Напряжения при растяжении (сжатии), изгибе, кручении и сложных деформациях, определяемые по рассмотренным выше зависимостям, называют расчетными или номинальными. Экспериментально установлено, что в местах приложения сил, в местах ослабления поперечного сечения отверстиями или выточками, в местах резкого изменения величины поперечного сечения действительные напряжения больше расчетных. Различие действительных и расчетных напряжений наблюдается в ограниченной зоне, т.е. носит местный характер, поэтому и сами напряжения в этой зоне называются местными напряжениями.

Концентрация напряжений

Возникновение больших местных напряжений в местах нарушения правильной цилиндрической или призматической формы стержня называется концентрацией напряжений. Выточки, отверстия, резкие изменения размеров поперечного сечения и другие очаги концентрации напряжений называют концентраторами напряжений.

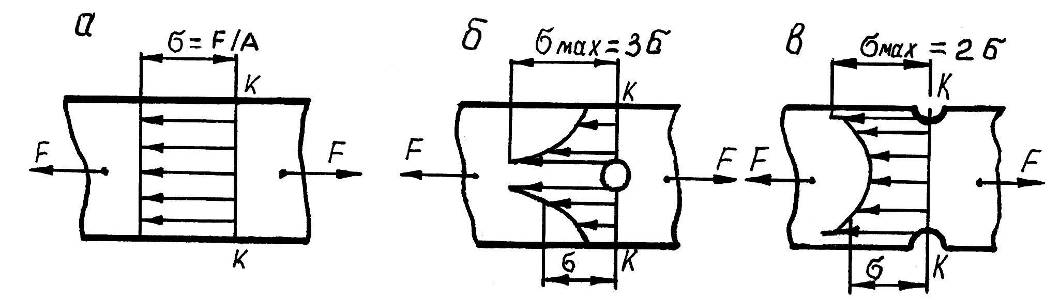

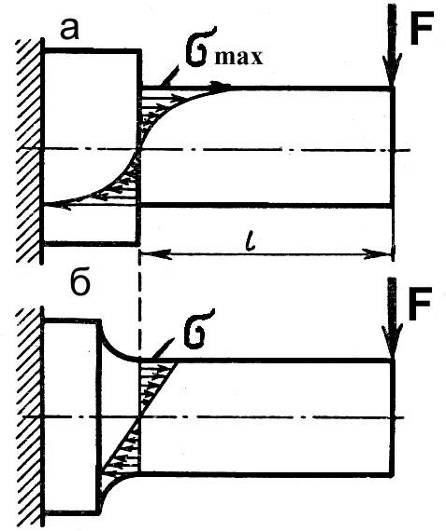

Так, при растяжении полосы (рис. 2, а, б, в) силами F в сечениях k – k напряжения равны номинальным σ = F/A, где А – площадь поперечного сечения полосы. При наличии в пластине отверстия (рис. 2, б) или выточки (рис. 2, в) распределение напряжений изменяется: у краев отверстия и выточки напряжения максимальны (σ>max>) и много больше расчетных. Подобное можно наблюдать при изгибе (рис. 3, а), где σ = М>и>/W = (F·ℓ)/W, а σ>max> > σ.

в

б

а

Рис. 2

Количественной мерой концентрации напряжений служит коэффициент концентрации. Различают теоретический и эффективный коэффициенты концентрации напряжений.

Теоретический коэффициент концентрации α>K> равен отношению наибольшего местного напряжения σ>max> в сечении к расчетному напряжению σ в этом сечении, т.е. α>K> = σ>max>/σ. Наибольшие напряжения σ>max> в местах концентрации определяют экспериментально или рассчитывают с помощью методов теории упругости. Величина теоретического коэффициента концентрации зависит от вида и размера концентратора и может достигать трех и более. При определении α>K> не учитывают влияние свойств материала, в частности чувствительность материала к наличию концентраторов. Величина α>K> определена для большинства встречающихся типовых конструктивных элементов, значения α>K> приводятся в справочной литературе в виде таблиц и графиков.

Концентрация напряжений различно влияет на прочность конструктивных элементов в зависимости от свойств материала и от характера нагружения. Это учитывается с помощью эффективного коэффициента концентрации К>σ>. При статическом нагружении величина К>σ> определяется как отношение предела прочности σ>u> образцов без концентраторов к пределу прочности σ>u>>к> образцов, имеющих заданный концентратор, т.е. К>σ> = σ>u>/σ>u>>к>. Для пластичных материалов при статических нагрузках концентрация напряжений практически не влияет на прочность. Несущая способность конструкции сохраняется благодаря местной пластической деформации без образования трещин в зоне повышенных напряжений. Можно считать для пластичных материалов К>σ> = 1 и не учитывать концентрацию напряжений при статическом нагружении. Для хрупких материалов величина К>σ> приближается к значению теоретического коэффициента концентрации α>К>. Детали из хрупких материалов при наличии концентрации напряжений рассчитывают на прочность по пониженным допускаемым напряжениям σ>adm>. Снижение σ>adm> можно считать как увеличение коэффициента запаса прочности n в К>σ> раз (σ>adm> = σ>u> /n).

Концентрация напряжений обязательно должна учитываться в расчетах на прочность при действии переменных нагрузок.

Для уменьшения концентрации напряжений необходимо: применять плавные переходы, называемые галтелями при резком изменении размеров поперечного сечения (рис. 3, б); прорези заменять полукруглыми выточками; увеличивать радиусы закруглений галтелей и выточек; круглые отверстия заменять эллиптическими, вытянутыми вдоль оси стержня; необходимые отверстия располагать в зоне пониженных напряжений и т.д.

б

а

Рис. 3 Рис. 4

Контактные напряжения

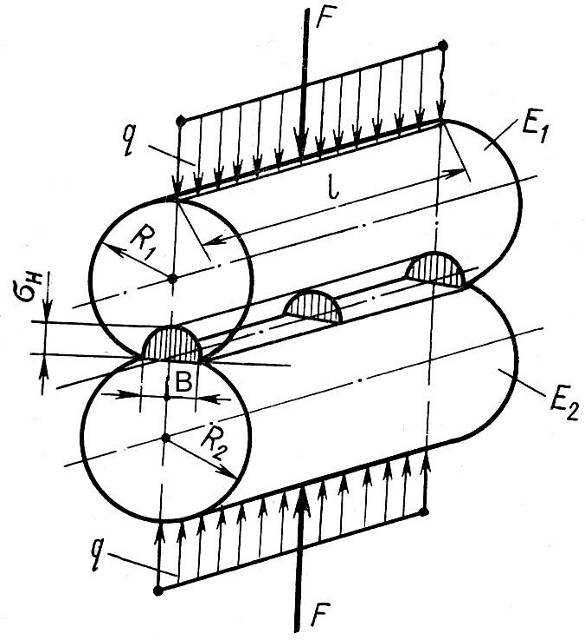

Большие местные напряжения возникают в местах соприкосновения действующих друг на друга тел. Напряжения, возникающие в месте соприкосновения двух прижатых друг к другу тел, называют контактными. В месте соприкосновения тел вследствие деформации материала образуется площадка контакта.

По контактным напряжениям рассчитывают фрикционные и зубчатые передачи, элементы кулачковых механизмов. Определение контактных напряжений при малых размерах площадок контакта для тел различной конфигурации (контактная задача) рассматривается в теории упругости. Расчет базируется на следующих допущениях: в месте контакта возникают только упругие деформации; поверхности соприкасающихся тел идеально гладкие, и силы давления, распределенные по площадке контакта, нормальны к поверхности контакта; на площадке контакта возникают только нормальные напряжения. При размерах площадок контакта, малых по сравнению с общей поверхностью соприкасающихся тел, для определения контактных напряжений используют зависимости, полученные Г. Герцем. Напряжения в месте контакта зависят от геометрии соприкасающихся тел. Приведем без вывода расчетные формулы для случая сжатия двух цилиндров (рис. 4) с радиусами R>1> и R>2> и длиной ℓ по образующей. Считают, что сила прижатия F передается через узкую площадку контакта шириной b и длиной ℓ. Возникающие на площадке нормальные напряжения распределяются по ее ширине в эллиптической зависимости, достигая наибольшего значения в точках оси площадки. Величина наибольших контактных напряжений, как показал Герц, равна

,

(6)

,

(6)

где q = F/ℓ – удельная нагрузка; E>п> = 2E>1>E>2>/(E>1> + E>2>) – приведенный модуль упругости материалов цилиндров; μ – коэффициент Пуассона материала; ρ>п> = R>1>R>2>/(R>1> ± R>2>) – приведенный радиус кривизны цилиндров, знак «–» берут в случае контакта выпуклой поверхности радиусом R>2> с вогнутой поверхностью радиусом R>1>. Для материалов с коэффициентом Пуассона μ = 0,3 выражение (6) примет вид

.

(7)

.

(7)

Из формулы (7) следует, что контактные напряжения не являются линейной функцией сжимающей силы F и зависят от модуля упругости материала. Они меняются медленнее, чем сама сила, что связано с изменением ширины площадки контакта.

Если размеры площадки контакта соприкасающихся тел значительны и сопоставимы с величиной радиуса кривизны соприкасаемых поверхностей, имеет место деформация смятия. Например, деформацию смятия рассматривают при определении контактных напряжений между боковой поверхностью заклепки, болта и цилиндрической поверхностью отверстия. Считают, что напряжения смятия распределены по площадке контакта равномерно, перпендикулярны к ней и определяются как

σ>con> = F/A>con>, (8)

где F – сила прижатия контактирующих тел; А>соп> – площадь смятия. В качестве площади смятия принимают не фактическую, а некоторую условную площадку контакта. Так, если поверхность смятия цилиндрическая (например, поверхность соприкосновения заклепки и листа), то в расчетную формулу (8) подставляют площадь, равную проекции поверхности соприкосновения на диаметральную плоскость. Поэтому, А>соп> = k(d·h), где k – число заклепок; d·h – площадь смятия одной заклепки диаметром d; h – высота листа, сминающего заклепку. Если поверхность смятия плоская (смятие призматических шпонок), площадь смятия определяют умножением длины на ширину. Отметим, что допускаемые напряжения на смятие принимают в 2 … 2,5 раза больше допускаемых напряжений на сжатие.

ЛИТЕРАТУРА

|

1 |

Красковский Е.Я., Дружинин Ю.А., Филатова Е.М. Расчет и конструирование механизмов приборов и вычислительных систем: Учебное пособие. М.: – Высш. шк., 2001. – 480 с. |

2001 |

|

2 |

Сурин В.М. Техническая механика: Учебное пособие. – Мн.: БГУИР, 2004. – 292 с. |

2004 |

|

3 |

Ванторин В.Д. Механизмы приборных и вычислительных систем: Учебное пособие. – М.: Высш. шк., 1999. – 415 с. |

1999 |