Современные формные пластины для офсетной печати

Оглавление

Введение

1. Основные виды формных пластин для офсетной печати

1.1 Способ офсетной печати

1.2 Способы получения печатных форм и виды формных пластин

2. Аналоговые формные материалы

2.1. Формные материалы для изготовления печатных форм контактным копированием

2.1.1 Биметаллические пластины

2.1.2 Монометаллические пластины

2.2 Электростатические формные материалы

3. Цифровые формные материалы

3.1 Бумажные пластины

3.2 Полиэстровые формные пластины

3.3 Металлические пластины

3.3.1 Серебросодержащие пластины

3.3.2 Фотополимерные пластины

3.3.3 Термальные пластины

3.3.4 Беспроцессные формные пластины

3.3.5 Гибридные пластины

4. Формные пластины для офсета без увлажнения

4.1 Пластины для «сухого» офсета

4.2 Плюсы и минусы «безводных» пластин

Заключение

Список литературы

Приложения

Приложение 1

Приложение 2

Приложение 3

Приложение 4

Приложение 5

Введение

На сегодняшний день, несмотря на разнообразие способов получения печатной продукции, способ плоской офсетной печати остается доминирующим. Это связано, прежде всего, с высоким качеством получения отпечатков за счет возможности воспроизведения изображения с высоким разрешением и идентичностью качества любых участков изображения; со сравнительной простотой получения печатных форм, позволяющей автоматизировать процесс их изготовления; с легкостью корректуры, с возможностью получения оттисков больших размеров; с небольшой массой печатных форм; со сравнительно недорогой стоимостью форм. Согласно прогнозам Исследовательской информационной ассоциации полиграфистов Великобритании PIRA, 2010 год будет годом офсетной печати, и рыночная доля ее составит 40 процентов, что превысит все остальные виды печатных процессов [8, 12].

В области допечатных процессов офсетного производства продолжается рационализация, целями которой являются сокращение времени производства и сращивание с печатными процессами. Репродукционные предприятия все чаще подготавливают цифровые данные, которые передаются на печатную форму или непосредственно в печать. Технологии прямого экспонирования на формные материалы активно развиваются, при этом форматы обработки информации увеличиваются.

Важнейшим элементом технологии офсетной печати является печатная форма, которая в последние годы претерпела существенные изменения. Идея записи информации на формный материал не посредством копирования, а путем построчной записи сначала с материального оригинала, а затем из цифровых массивов данных была известна уже лет тридцать назад, но ее интенсивная техническая реализация началась сравнительно недавно. И хотя сразу на этот процесс перейти невозможно, постепенно такой переход происходит. Однако есть и предприятия (причем не только в нашей стране), которые работают еще по старинке, а к современным материалам относятся с подозрением, несмотря на то, что эти пластины изготавливаются с высочайшим заданным качеством и имеют все гарантии производителя. Поэтому наряду с широким ассортиментом офсетных формных пластин для лазерной записи существуют и обычные копировальные пластины, которые производителями во многих случаях рекомендуются одновременно и для записи лазерным сканированием или лазерным диодом [12].

В данной работе рассмотрены основные разновидности формных пластин для традиционной технологии изготовления офсетных печатных форм, которая предусматривает копирование изображения с фотоформы на формную пластину в копировальной раме и последующее проявление офсетной копии вручную или с использованием процессора, а затем для технологии «компьютер–печатная форма» (Комьютер-ту-плейт (Computer-to-Plate)), назовем ее сокращенно CtP. Последняя позволяет экспонировать изображение непосредственно на формную пластину без использования фотоформ. Основное внимание будет уделено CtP-пластинам.

Основные термины полиграфического производства, упомянутые в работе, приведены в приложении (см. приложение 1).

1. Основные виды формных пластин для офсетной печати

1.1 Способ офсетной печати

Способ офсетной печати существует более ста лет и на сегодняшний день является совершенным технологическим процессом, дающим самое высокое качество печатной продукции среди всех промышленных способов печати.

Офсетная печать (от англ. offset) – это разновидность плоской печати, при которой краска с печатной формы передается на резиновую поверхность главного офсетного цилиндра, а с нее переносится на бумагу (или др. материал); это позволяет печатать тонкими слоями красок на шероховатых бумагах [10]. Печать производится со специально подготовленных офсетных форм, которые заряжаются в печатную машину. В настоящее время применяются два способа плоской печати: офсетная с увлажнением и офсетная без увлажнения («сухой офсет»).

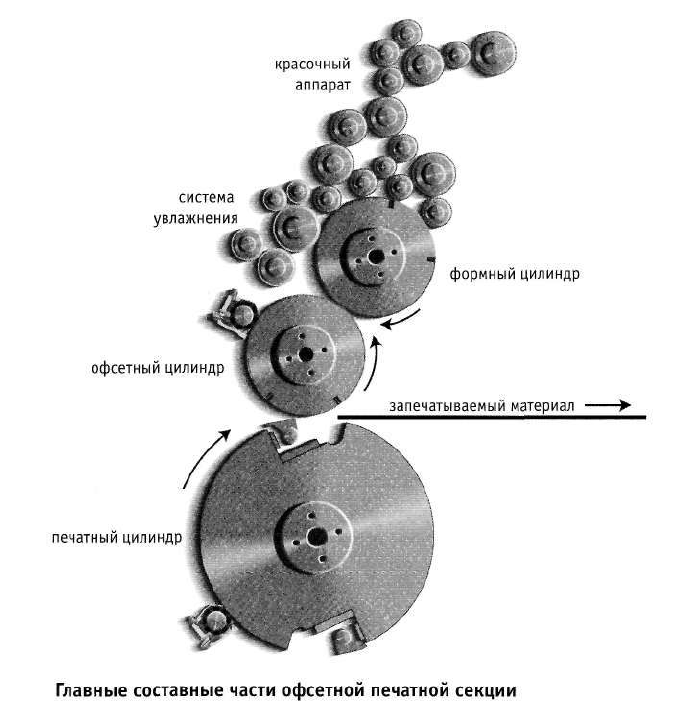

В офсетной печати с увлажнением печатающие и пробельные элементы печатной формы лежат в одной плоскости. Печатающие элементы обладают гидрофобными свойствами, т.е. способностью отталкивания воды, и одновременно олеофильными свойствами, позволяющими им воспринимать краску. В то же время пробельные (непечатающие) элементы печатной формы, наоборот, имеют гидрофильные и олеофобные свойства, благодаря чему они воспринимают воду и отталкивают краску. Печатная форма, используемая в офсетной печати, представляет собой пластину, готовую для печати, которая устанавливается на печатную машину. Машина для офсетной печати имеет группы валиков и цилиндров. Одна группа валиков и цилиндров обеспечивает нанесение на печатную форму увлажняющего раствора на водной основе, а другая — нанесение краски на масляной основе (рис. 1). Печатная форма, размещенная на поверхности цилиндра, контактирует с системами валиков.

Рис. 1. Главные составные части офсетной печатной секции

Вода или увлажняющий раствор воспринимается только пробельными элементами формы, а краска на масляной основе - печатающими. Затем красочное изображение переносится на промежуточный цилиндр (называемый офсетным цилиндром). Перенос изображения с офсетного цилиндра на бумагу обеспечивается за счет создания определенного давления между печатным и офсетным цилиндрами. Таким образом, плоская офсетная печать представляет собой печатный процесс, основанный исключительно на том принципе, что вода и печатная краска в силу своих физических и химических различий отталкивают друг друга [12].

Офсет без увлажнения использует тот же принцип, но с другими комбинациями поверхностей и материалов. Так, офсетная печатная форма без увлажнения имеет пробельные участки, которые сильно отталкивают краску благодаря силиконовому слою. Краска воспринимается лишь на тех участках печатной формы, с которых он удален [13].

1.2 Способы получения печатных форм и виды формных пластин

Сегодня для изготовления печатных форм плоской офсетной печати используется большое количество различных формных материалов, которые отличаются друг от друга по способу изготовления, качеству и стоимости. Они могут быть получены двумя способами – это форматная и поэлементная запись. Форматная запись– это запись изображения по всей площади одновременно (фотографирование, копирование), так называемая традиционная технология. Печатные формы можно изготавливать копированием с фотоформ — диапозитивов — позитивным способом копирования или негативов - негативным способом копирования. При этом применяются формные пластины с позитивным либо негативным копировальным слоем.

При поэлементной записи площадь изображения разбивается на некоторые дискретные элементы, которые записываются постепенно элемент за элементом (запись при помощи лазерного излучения). Последний способ получения печатных форм называют «цифровым», он подразумевает использование лазерного воздействия. Печатные формы изготавливают в системах прямого получения печатных форм или напрямую в печатной машине (Computer-to-Plate, Компьютер-ту-Пресс (Computer-to-Press)).

Итак, CtP - управляемый компьютером процесс изготовления печатной формы методом прямой записи изображения на формный материал. При этом полностью отсутствуют какие-либо промежуточные вещественные полуфабрикаты: фотоформы, репродуцируемые оригинал-макеты, монтажи и т.д.

Каждая печатная форма, записанная по цифровым данным, является первой оригинальной копией, что обеспечивает следующие показатели:

большая резкость точек;

более точная приводка;

более точное воспроизведение диапазона градаций исходного изображения;

меньшее растискивание растровой точки при печати;

сокращение времени на подготовительные и приладочные работы на печатной машине.

Основными проблемами применения технологии CtP являются проблемы с начальными инвестициями, повышенные требования к квалификации оператора (в частности, переподготовка), организационные проблемы (например, необходимость выводить готовые спуски) [7].

Итак, в зависимости от способа изготовления печатных форм различают аналоговые и цифровые пластины.

Существуют также и такие пластины, как Вочэлэсс (Waterless - сухой офсет), которые будут упоминаться в моей работе.

Рассмотрим более детально основные разновидности формных пластин для офсетной печати и их технические характеристики.

2. Аналоговые формные материалы

2.1 Формные материалы для изготовления печатных форм контактным копированием

Под контактным копированием понимают способ изготовления печатных форм, при котором изображение на форме получается в результате контактного экспонирования формной пластины через цельную позитивную или негативную фотоформу, либо через монтаж фотоформ [3]. Экспонирующее устройство, называемое контактно-копировальной рамой (рис. 2), состоит из откидной стеклянной рамы и стола, на котором размещаются формная пластина и фотоформа.

Откидная стеклянная рама

Пульт управления

Стол

Рис. 2. Контактно-копировальная рама

Стол контактно-копировальной рамы оснащен мощной вакуумной системой, которая обеспечивает плотный контакт между фотоформой и формной пластиной «слой к слою». Само экспонирование осуществляется высокоинтенсивным источником излучения, в то время как формный материал и монтаж находятся плотно прижатыми друг к другу [9].

В настоящее время крупнейшими производителями офсетных формных пластин являются фирмы: Агфа (Agfa), Фуджифильм (FujiFilm), Ластра (Lastra) (принадлежит фирме Agfa), Ипагса (Ipagsa), Хорселл Капирэйшен (Horsell Capiration), Кодак Полихром Графикс (Kodak Polychrome Graphics) и др. Отечественные производители формных пластин: «Дозакл», «Зарайский офсет», «Офсет-Сибирь» [ 3, 12]. Вне зависимости от производителя все формные пластины изготавливаются примерно по одной технологии, за исключением отдельных нюансов, так называемых «ноу-хау».

На сегодняшний день наиболее применимы в полиграфическом производстве металлические пластины. Они выпускаются в очень широком диапазоне форматов, как для малоформатных, так и для широкоформатных печатных машин. Металлические пластины делятся на монометаллические и биметаллические [3] .

2.1.1 Биметаллические пластины

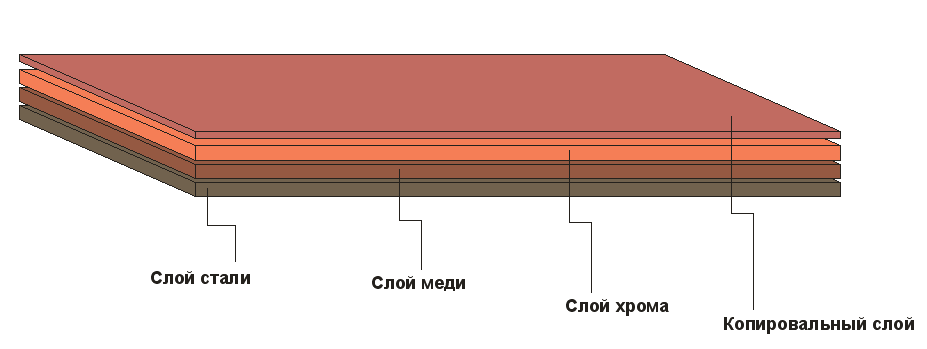

Основное отличие монометаллических форм от биметаллических в том, что печатающие и пробельные элементы монометаллических форм находятся на одной и той же металлической поверхности. На биметаллических формах печатающие элементы располагаются на одном металле (обычно меди), а пробельные — на втором металле (хром, реже никель). То есть биметаллические пластины состоят из двух металлических слоев, последовательно нанесенных на металлическую или полиэфирную подложку, и светочувствительного слоя (рис. 3) [10].

Рис. 3. Строение биметаллической пластины

Такие пластины используются только для изготовления форм негативным копированием. Биметаллические формы четко воспроизводят высококачественные изображения и выдерживают до 3–5 млн. оттисков. Наиболее известной является форма, изготовленная на пластине, имеющей стальную основу с нанесенными тонким слоем медью, хромом и светочувствительной композицией. После копирования позитивного монтажа, проявления, удаления меди с пробельных элементов и хрома с печатных элементов получается чисто металлическая форма, на которой участки меди воспринимают краску, а участки хрома – воду. В книжном производстве такие формы применяются очень редко, поскольку сами формы дороги, а процессы, как изготовления формных пластин, так и самих форм требуют больших усилий по защите от загрязнения окружающей среды.

Сегодня отечественные полиграфисты в качестве офсетной формы для малоформатной печатной машины чаще всего используют предварительно очувствленные монометаллические пластины [13].

2.1.2 Монометаллические пластины

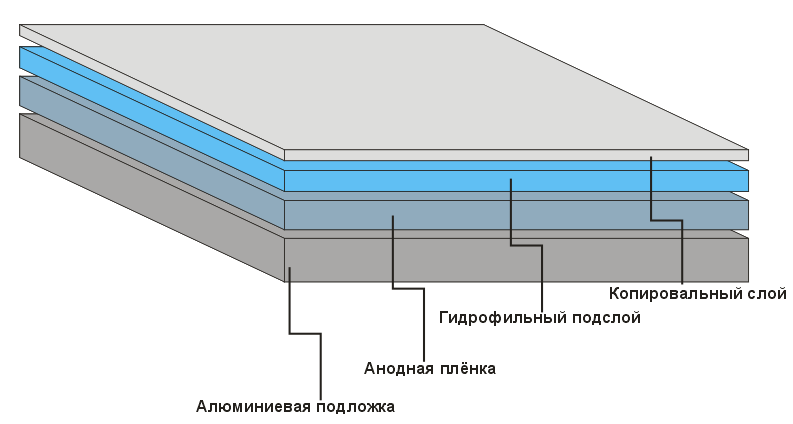

Предварительно очувствленные монометаллические пластины состоят из четырёх слоев (рис. 4), каждый из которых выполняет определённые функции:

—подложка (основа формной пластины): бумажная, пластмассовая (полиэстерная) или металлическая (алюминиевая) толщиной примерно от 0,15 до 0,40 мм;

анодная плёнка (обеспечивает износостойкость пробельных элементов);

гидрофильный подслой (служит для обеспечения гидрофильности пробельных элементов);

копировальный слой (образует печатающие элементы) [7].

Рис. 4. Строение монометаллической пластины

Предварительно очувствленные офсетные пластины изготавливаются специализированными предприятиями на высокопроизводительных автоматизированных поточных линиях со строгим соблюдением режимов. Данные пластины имеют тонкую алюминиевую основу с шероховатой поверхностью, называемой зернистой.

Изготовление офсетных формных пластин осуществляется в несколько этапов:

Предварительная обработка алюминиевых листов

Зернение поверхности.

3. Анодирование (анодное оксидирование).

Нанесение светочувствительного копировального слоя.

Предварительная обработка алюминия включает в себя очистку пластины от загрязнений и обезжиривание.

После этого следует электрохимическое зернение (с использованием переменного тока), в результате которого создаётся высокоразвитая структура поверхности, которая обеспечивает адсорбционные свойства подложки, а также позволяет удержать большее количество увлажняющего раствора и легче добиться баланса «краска — вода» при печати. Как правило, зернение идёт в три этапа, в результате которых на поверхности пластины создаётся три типа микронеровностей: крупное, среднее и мелкое зерно. Крупное зерно обеспечивает качественное воспроизведение полутонов и хорошее восприятие увлажняющего раствора. Среднее зерно отвечает за тиражестойкость печатных форм. Мелкое зерно позволяет достичь баланса «краска — вода» и повышает износостойкость поверхности формы.

Анодное оксидирование состоит в преобразовании алюминиевой поверхности в окись алюминия электрохимической обработкой. Окись алюминия (А1>9> О>3>) - это очень прочный элемент, с очень высокой химической инертностью, на которую можно воздействовать только щелочной плавкой (слиянием) при температурах около 1000° С. При поверхностном преобразовании получается слой окиси алюминия; вес его может колебаться от 2 до 4 граммов окиси на квадратный метр. В результате анодирования увеличивается твёрдость алюминия, повышается устойчивость пластин к механическим и химическим воздействиям, а также увеличивается тиражестойкость печатных форм. После зернения и анодного оксидирования поверхность алюминия становится шероховатой и покрывается прочной пористой оксидной плёнкой, которая после наполнения её гидрофильным коллоидом приобретает устойчивые гидрофильные свойства. Затем на подготовленную алюминиевую основу наносится копировальный слой [3, 13]. Его толщина на пластине должна быть номерной (2—4 мкм), так как копировальный слой отвечает за многие показатели формной пластины. Копировальные слои делятся на позитивные и негативные. После экспонирования позитивные слои становятся растворимыми, а негативные теряют способность растворяться.

Общие требования к копировальным слоям:

способность образовывать при нанесении тонкую равномерную беспористую плёнку;

хорошая адгезия к подложке;

изменение растворимости в соответствующем растворителе в результате воздействия излучения;

достаточная разрешающая способность;

высокая избирательность проявления, т.е. отсутствие растворимости будущих печатающих элементов;

стойкость к агрессивным средам.

Свойства копировального слоя и основы определяют характеристики будущей печатной формы.

1) светочувствительность;

2) разрешающая способность;

3) градационная передача;

4) шероховатость;

5) тиражестойкость.

Светочувствительность определяет время экспонирования пластины. Чем выше светочувствительность, тем меньше времени надо затратить на экспонирование. Различие между негативной и позитивной пластиной в том, что они различным образом реагируют на свет: негативный светочувствительный материал при попадании на него света полимеризируется и становится нерастворимым. При проявлении неэкспонированный "лак" растворяется; таким образом, получается пластина, значения которой противоположны значениям первоначального монтажа. Спектр чувствительности негативной пластины похож на спектр позитивной пластины, но абсолютные величины выше (рис.5, 6).

Рис.5. Спектральная негативной пластины

Рис.6. Спектральная чувствительность чувствительность позитивной пластины

Спектральная светочувствительность определяет чувствительность копировального слоя к воздействию излучения различными длинами волн. Для копировальных слоев в основе ортонафтофинондиазидов актиничным является ултрафиолетовое излучение с длиной волны 330-450 нм.

Интегральная светочувствительность определяет время экспонирования пластин в копировальной раме.

Факторы, влияющие на светочувствительность:

химический состав копировального слоя;

физические параметры копировального слоя и подложки (коэффициент отражения, адгезия копировального слоя и подложки, толщина копировального слоя);

условия экспонирования (спектральный состав излучения, экспозиция);

—условия обработки копировального слоя. Светорассеивание ухудшает качество. Для уменьшения светорассеивания требуется экспонировать меньше по времени, что требует применения очень мощных источников излучения. Чем меньше толщина копировального слоя печной формы, тем выше светочувствительность, поэтому, чем толщина копировального слоя больше, тем экспозиция должна быть больше.

Разрешающая способность определяет процент воспроизводимой растровой точки и минимально возможную ширину штриха.

На разрешающую способность влияют:

толщина копировального слоя (чем она больше, тем ниже разрешающая способность);

режим проявления и состав обрабатывающего раствора;

размеры источника излучения и его расстояние от копировального слоя.

Градационная передача зависит от возможности передачи растровых точек. На формах плоской офсетной печати, полученных способом форматной записи, минимальная растровая точка может быть 3-процентная, максимальная — 98-процентная. Контроль проводится как визуально, так и с помощью денситометра, позволяющего измерить относительный размер растровой точки на печатной форме.

Шероховатость поверхности основы характеризуется тремя параметрами: среднеарифметическим отклонением профиля; высотой микронеровностей; коэффициентом шероховатости. От шероховатости зависят адгезия копировального слоя к подложке и соответственно его устойчивость к механическому воздействию, требуемое количество увлажняющего раствора, стабильность качества изображения при печати. Шероховатость определяется средним арифметическим отклонением профиля – Ra (мкм).

Тиражестойкость определяется стойкостью копировального слоя к истиранию. После термообработки (обжига) она, как правило, увеличивается в два-три раза.

На тиражестойкость оказывают влияние следующие факторы:

нарушение технологии и режимов копировального процесса (например, переэкспонирование, перепроявлние и др.);

свойства печатных красок;

сорт бумаги;

характеристики увлажняющих растворов и др. [13].

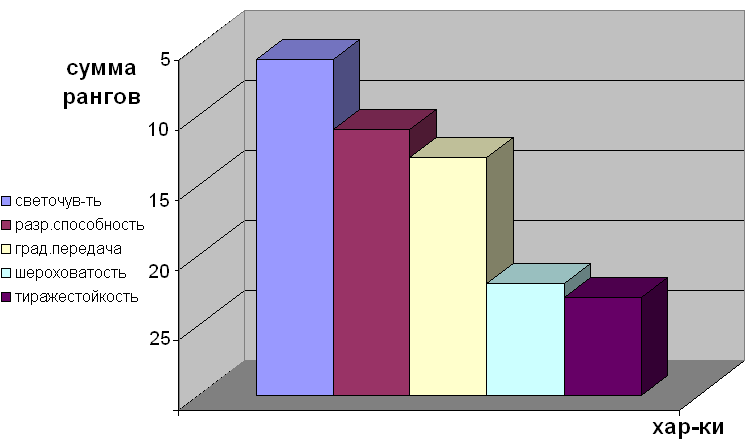

Специалисты проранжировали влияние свойств копировального слоя на характеристики будущей печатной формы, а именно на:

светочувствительность;

разрешающую способность;

градационную передачу;

шероховатость;

тиражестойкость.

Метод ранжирования состоит в том, что эксперту предлагается присвоить числовые ранги каждому из приведенных в анкете факторов. Ранг, равный 1 присваивается наиболее важному фактору, а ранг равный 2 - следующему по важности фактору и т.д. Матрица рангов, полученная в результате опроса, приведена в таблице 1.

Таблица 1

Матрица рангов, полученная в результате опроса пяти экспертов

|

Номер характеристики печатной формы |

Оценка эксперта |

Сумма рангов |

Отклонение от среднего |

Квадрат отклонения |

||||

|

1 |

2 |

3 |

4 |

5 |

||||

|

1 |

1 |

1 |

2 |

1 |

1 |

6 |

9 |

81 |

|

2 |

3 |

2 |

1 |

2 |

3 |

11 |

4 |

16 |

|

3 |

2 |

3 |

3 |

3 |

2 |

13 |

2 |

4 |

|

4 |

4 |

4 |

5 |

4 |

5 |

22 |

7 |

49 |

|

5 |

5 |

5 |

4 |

5 |

4 |

23 |

8 |

64 |

Необходимо проверить гипотезу о равномерности распределения мнений специалистов, т.е. оценить возможный риск того, что часть специалистов отнеслась к работе не серьёзно.

Согласованность мнения экспертов можно оценивать по величине коэффициента конкордации:

;

;

где

— сумма

квадратов отклонений всех оценок рангов

каждого объекта экспертизы от среднего

значения;

— сумма

квадратов отклонений всех оценок рангов

каждого объекта экспертизы от среднего

значения;

п — число экспертов;

т — число объектов экспертизы.

Так как величина коэффициента конкордации существенно отличается от нуля, можно считать, что между мнениями исследователей имеется существенная связь.

Результаты априорного ранжирования представлены в виде диаграммы (рис. 5) [1, 8].

Рис. 5. Априорная диаграмма рангов, характеризующая степень влияния свойств копировального слоя на характеристики печатной формы

Итак, монометаллическая офсетная формная пластина состоит из алюминиевой основы и нанесенного на нее светочувствительного (копировального) слоя. Наиболее часто используется алюминиевая основа толщиной 0,15 и 0,3 мм [3]. Как уже было отмечено выше, перед нанесением копировального слоя поверхность алюминиевой основы подвергается электрохимической обработке (электрохимическому зернению и анодному оксидированию), в результате которой она становится шероховатой и покрывается прочной пористой оксидной пленкой. Химическая операция наполнения оксидной пленки (например, гидрофильным коллоидом) создает на поверхности пластины устойчивую гидрофильную поверхность. У современных офсетных монометаллических пластин светочувствительный слой имеет поверхностное матирование, способствующее быстрому достижению глубокого вакуума между поверхностью пластины и монтажом фотоформ во время копирования. Поверхность копировального слоя является гидрофобной. В будущей офсетной печатной форме на ней будут образованы гидрофобные печатающие элементы, которые воспринимают печатную краску [12].

Монометаллические предварительно очувствлённые офсетные формные пластины делятся по типу копировального слоя на позитивные и негативные.

В настоящее время в типографиях применяются преимущественно светочувствительные алюминиевые формные пластины с предварительно нанесенной фотополимеризующейся композицией на основе диазосоединений. При этом пластины для позитивного и негативного способов копирования отличаются в принципе только составом копировального слоя: в первом случае используются диазосоединения, например ортонафтохинондиазиды (ОНХД), во втором — фотополимеризующиеся слои [13].

Монометаллические формы обладают рядом преимуществ. Например, если они копируются с качественных фотоформ, то способны дать лучший из возможных на сегодня уровней качества: разрешение до 10 мкм, воспроизвести 2-процентную растровую точку при линиатуре в 175 lpi. Поверхность зерненого алюминия обладает высокой способностью удерживать воду, благодаря чему пробельные элементы стабильны, а машина быстро выходит на баланс краска – вода. Монометаллические пластины удовлетворительно работают даже тогда, когда используется увлажнение со значительными отклонениями от стандартов. Тиражестойкость их высока и достигает 100-250 тыс. оттисков, после обжига она может возрасти еще вдвое. Современные монометаллические пластины обладают высокими показателями по многим параметрам:

— шероховатость (Ra от 0,4 мкм) обеспечивает отсутствие «неприжимов» фотоформы, минимизирует искажения в процессе копирования и удерживает гидрофильную плёнку на пробельных элементах в печатном процессе. В результате достигается высокая плотность краски на оттиске, стабильный баланс краска-вода и сокращается потребление увлажняющего раствора;

— толщину анодированного слоя 3,0 г/м2;

— разрешающая способность (минимальная ширина воспроизводимого штриха на копии 6-12 мкм), чёткое воспроизведение раствора (от 2 до 99% при линиатуре 150-175 lpi);

— уровень светочувствительности позволяет уменьшить время экспонирования при копировании, избежать нежелательного светорассеивания и обеспечить точное воспроизведение мелких элементов;

— цветовой контраст изображения на форме после обработки облегчает контроль качества и, при необходимости, процесс корректуры;

— тиражестойкость – 150 тыс. и выше (в зависимости от условий печатания); 300 тыс. и выше (в зависимости от марки пластин и условий печатания) – после термообработки.

Такие пластины могут использоваться в ряде производств: коммерческой листовой печати, журнальной продукции, упаковке, малом офсете и даже в газетной печати. Условия хранения пластин при температуре не выше 32°С и относительной влажности до 70% [3, 11].

Сравнительная характеристика данного формного материала представлена в таблице 1 приложения 3.

2.2 Электростатические формные материалы

Электростатический процесс изготовления печатных форм основан на принципах электрофотографии, заключающихся в использовании фотопроводящей поверхности для образования скрытого электростатического изображения, которое впоследствии проявляется.

В качестве формного материала используется специальная бумажная подложка с нанесённым на неё фотопроводниковым покрытием (окись цинка). Формный материал в зависимости от типа обрабатывающего устройства может быть листовым и рулонным [3, 7].

Тиражестойкость таких печатных форм 1-10 тыс. оттисков в зависимости от марки формного материала. Разрешающая способность — 33 лин./см.

Область применения — малотиражная текстовая и штриховая продукция (учебные пособия, инструкции и т.д.), а также оперативная акцидентная продукция, не требующая высокого качества (бланки, конверты, папки).

Достоинства технологии:

—оперативность изготовления печатной формы (менее 1 минуты);

—простота в использовании;

возможность непосредственного использования не прозрачных оригиналов, бумажных выклеек и монтажей;

низкая стоимость расходных материалов;

—высокая надёжность.

Недостатки:

низкая линиатура, ограниченная возможностями лазерных принтеров;

максимальный формат — А2;

—невысокая тиражестойкость печатных форм [3, 11].

3. Цифровые формные материалы

На протяжении целого столетия, и даже дольше, изображения фиксировали на фотопленке и переносили на формную пластину для изготовления печатных форм путем экспонирования фотоформ на пластину, покрытую светочувствительной эмульсией. В течение последних двадцати лет — и окончательно в последнее пятилетие — пленку вытесняют из допечатного процесса, а изображение регистрируется на формной пластине непосредственно из цифрового файла. В результате мы получаем изображение первой генерации, гораздо более четкое, чем может дать традиционное формное производство. При переносе изображения растискивание растровой точки на печатной форме ничтожно или вообще отсутствует, детали изображения не теряются и не искажаются.

Специалисты в области прогнозирования утверждают, что в течение пяти-десяти лет пленка окончательно исчезнет из полиграфии, за исключением, возможно, совсем небольших предприятий. Рассмотрим более подробно технологию Computer-To-Plate [8].

Итак, при традиционном способе создания офсетной печатной формы конечным продуктом, который производит устройство записи изображения (imagesetter), является пленка. Формную пластину со светочувствительным полимерным покрытием помещают в копировальную раму с источником УФ - излучения высокой интенсивности. УФ - лучи просвечивают сквозь пленку и экспонируют пластину. После этого пластина проходит через проявочный процессор с трёхступенчатой обработкой, где происходит удаление полимерного слоя с пробельных участков. Готовую печатную форму высушивают, перед тем как использовать ее в печатной машине. В производственном процессе на основе технологии CtP запись изображения на формную пластину выполняют лазеры на основе цифровых данных. Если машина полностью автоматизирована, экспонирующее устройство захватывает пластину и доставляет ее в зону регистрации изображения. Далее в пластине могут пробить штифтовые отверстия для приводки в печатной машине (существуют системы экспонирования, которые могут выполнять пробивку как до, так и после экспонирования). Готовая печатная форма при изготовлении проходит те же стадии проявки и сушки, что и при традиционной технологии, но в системах CtP проявка может быть автоматизирована [2, 13].

Система CtP включает в себя три основные составляющие (рис. 7):

компьютеры, которые обрабатывают цифровые данные и управляют их потоками;

устройства записи на формные пластины (устройства экспонирования, формовыводные устройства);

формный материал (формные пластины с различными копировальными слоями, чувствительными к определённым длинам волн) [2].

Рис. 7. Система Computer-to-Plate

Существует много различных типов лазеров, используемых для изготовления печатных форм, они работают в различных частотных диапазонах и обладают различными показателями записи изображения. Все лазеры можно разделить на две основные категории: близкие к инфракрасному спектру термальные лазеры и лазеры видимого спектра излучения. Термальные лазеры экспонируют печатную пластину воздействием тепла, а пластины видимого спектра производят запись воздействием света. Необходимо использовать пластины, специально разработанные для того или иного типа лазеров, иначе правильной регистрации изображения не произойдет; в равной степени это относится и к проявочным процессорам [2].

Типы формных пластин

Основные типы формных пластин для CtP представлены бумажными, полиэфирными и металлическими пластинами.

3.1 Бумажные пластины

Это самые дешевые пластины для CtP. Их можно увидеть в маленьких типографиях коммерческой печати, в салонах быстрой печати, для работ с низким разрешением, «грязных», для которых приводка не имеет значения. Тиражеустойчивость, или тиражестойкость таких форм — низкая, обычно менее 10000 оттисков. Разрешающая способность чаще всего не превышает 133 lpi [4].

3.2 Полиэстровые формные пластины

Эти пластины имеют более высокую разрешающую способность, чем бумажные, в то же время они дешевле металлических. Их применяют для работ среднего уровня качества для печати в одну и две краски — а также для четырехкрасочных заказов, — в том случае если цветопередача, приводка и четкость изображения не имеют критического значения.

Формный материал представляет собой полиэстеровую пленку толщиной около 0,15 мм, одна из сторон которой имеет гидрофильные свойства. Эта сторона воспринимает тонер, наносимый лазерным принтером или ксероксом. Участки, не покрытые тонером, в процессе печати удерживают на себе пленку увлажняющего раствора и отталкивают краску, тогда как запечатанные участки, наоборот, ее воспринимают. Поскольку это светочувствительные пластины, их загрузка в экспонирующее устройство выполняется в комнате со специальным освещением, так называемой «темной» или «желтой» комнате. Такие формные пластины доступны в формате до 40 дюймов, или 1000 мм, и толщиной 0,15 и 0,3 мм. Пластины толщиной 0,3 мм являются уже третьим поколением этого типа материалов, имеющим толщину, аналогичную толщине формных пластин на металлической основе для четырех и восьмикрасочных машин.

При установке на формном цилиндре и превышении усилия натяжения может возникнуть растяжение полиэстровой печатной формы. Также растяжение формы часто наблюдается на полноформатных машинах. В настоящий момент возможно использование полиэстровых печатных форм при полноцветной печати. При двух и четырехкрасочной печати чаще наблюдается растяжение бумаги, чем формы. Тиражестойкость полиэстровых форм составляет 20–25 тыс. оттисков. Максимальная линиатура 150–175 lpi.

Однако основное внимание сегодня сосредоточено на производстве металлических СtР-пластин. Фактически такая печатная форма стала сейчас стандартом [5, 11].

3.3 Металлические пластины

Металлические пластины имеют алюминиевую основу; они способны поддерживать самую резкую точку и самый высокий уровень приводки. Существует четыре основных разновидности металлических пластин: галогенидосеребряные пластины, фотополимерные пластины, термальные пластины, а также гибридные.

Ц

ифровые

металлические пластины.

ифровые

металлические пластины.

серебросодержащие

фотополимерные

термальные

гибридные

Основными производителями формных пластин для технологии CtP являются компании FujiFilm, Agfa, Дюпонт (DuPont), Kodak Polychrome Graphics, Пресстек (Presstek), Lastra, Митсубиши (Mitsub>ishi), Крео (Creo) [7].

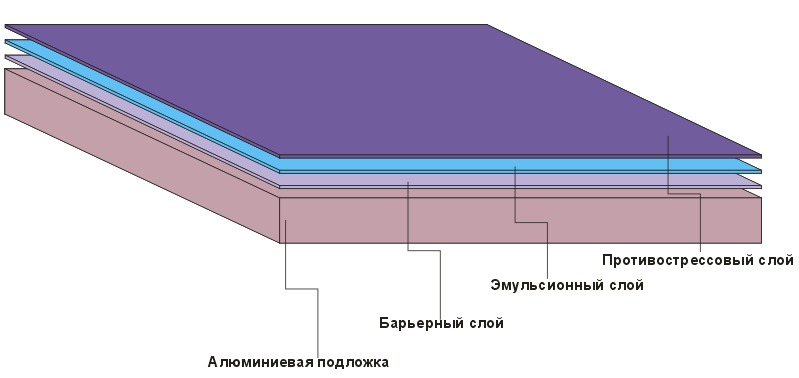

3.3.1 Серебросодержащие пластины

Пластины покрыты светочувствительной эмульсией, содержащей галогениды серебра. Состоят из трёх слоёв: барьерного, эмульсионного и противострессового, нанесённых на алюминиевую основу, подвергнутую предварительно электро-химическому зернению, анодированию и специальной обработке для катализации миграции серебра и обеспечению прочности его закрепления на пластине (рис. 8). Непосредственно на алюминиевой основе находятся также мельчайшие зародыши коллоидального серебра, в ходе последующей обработки восстанавливающиеся до металлического.

Рис. 8. Строение серебросодержащей пластины

Все три водорастворимых слоя наносятся за один цикл. Данная технология нанесения многослойных покрытий очень близка к используемой в производстве фототехнических плёнок, и позволяет оптимизировать свойства пластины за счёт придания каждому слою специфических характеристик. Так, барьерный слой изготавливается из безжелатинового полимера, содержит частицы, способствующие наиболее полному удалению остатков всех слоёв внеэкспонированной области в ходе проявки пластин, что стабилизирует её печатные свойства. Кроме этого, слой содержит светопоглащающие компоненты для минимизации отражения от алюминиевой основы. Эмульсионный слой этих пластин состоит из светочувствительных галогенидов серебра, обеспечивающих высокую спектральную чувствительность материала и скорость экспонирования. Верхний антистрессовый слой служит для защиты эмульсионного слоя. Содержит также специальные полимерные соединения, облегчающие удаление прокладочной бумаги в автоматических системах, и светопоглащающие в определённой зоне спектра компоненты для оптимизации разрешения и условия работы с безопасным освещением.

Серебросодержащие пластины являются очень чувствительными к излучению и простыми в использовании, но недостатком их является низкая тиражестойкость до 350 000 оттисков и вдобавок, согласно закону об охране окружающей среды, требуют процедуры регенерации серебра после их использования [4, 11].

Технические характеристики данного формного материала представлены в таблице 2 приложения 3.

3.3.2 Фотополимерные пластины

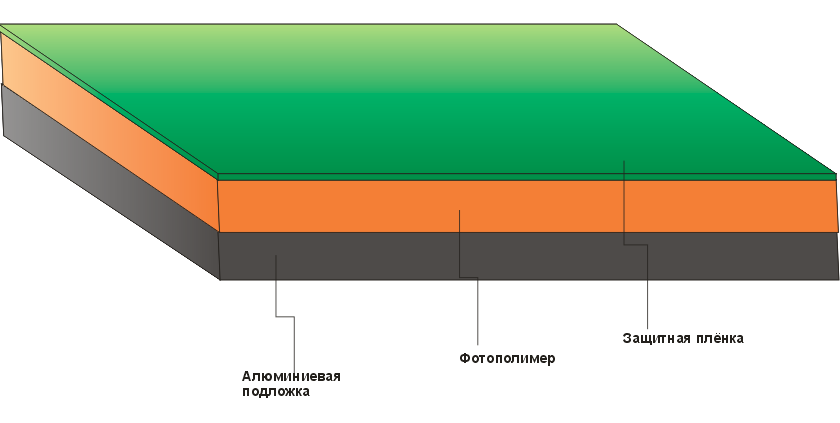

Это пластины с алюминиевой основой и полимерным покрытием (рис. 9), которое придает им исключительную тиражеустойчивость — 200000 и более оттисков. Дополнительный обжиг печатных форм до печати тиража может увеличить срок службы печатной формы до 400 000 — 1 000 000 оттисков. Разрешающая способность печатной формы позволяет работать с линиатурой растра 200 lpi и «стохастикой» от 20 мкм, она выдерживает очень высокие скорости печати. Эти пластины предназначены для экспонирования в устройствах с лазером видимого света – зеленым или фиолетовым.

Рис. 9. Строение фотополимерной пластины

Фотополимерная технология экспонирования предполагает негативный процесс, то есть лазерной засветке подвергаются будущие печатные элементы. Пластины являются промежуточными по чувствительности между термальными и серебросодержащими.

Данный материал был показан в 1993 году на устройствах Гербер Кресент/42 (Gerber Crescent/42) и Скайтек Доплэйт (Scitex Doplate). Недостатком фотополимера является возникновение пены в обрабатывающих реактивах при проявлении. Вдобавок эти пластины нуждаются в нагреве после экспонирования. Возможно, они не самые чувствительные, но у них очень высокая тиражестойкость и печатные характеристики [7, 11].

Технические характеристики данного формного материала представлены в таблице 3 приложения 4.

3.3.3 Термальные пластины

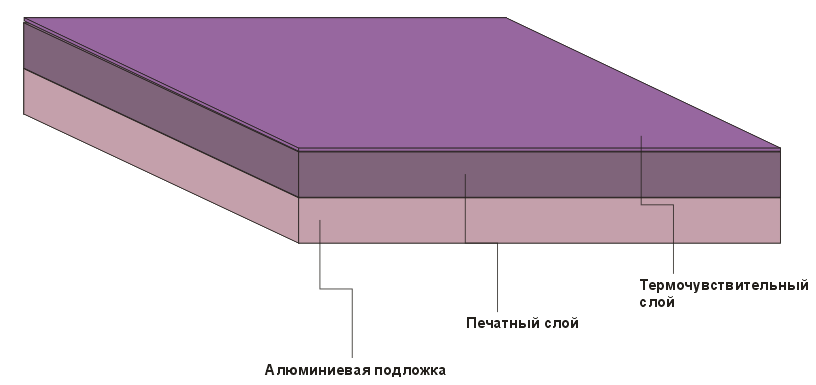

Состоят из трёх слоёв: алюминиевой подложки, печатного слоя и термочувствительного слоя, который имеет толщину менее 1 мкм, т.е. в 100 раз тоньше человеческого волоса (рис. 10).

Рис. 10. Строение термальной пластины

Регистрация изображения на этих пластинах выполняется излучением невидимого спектра, близкого к инфракрасному. При поглощении ИК-энергии поверхность пластины нагревается и образует участки изображения, с которых удаляется защитный слой, — происходит процесс абляции, размывания; это «аблативная» технология. Высокая чувствительность верхнего слоя к ИК-излучению обеспечивает непревзойденную скорость формирования изображений, поскольку для экспонирования пластины лазером требуется малое время. Во время экспонирования, свойства верхнего слоя преобразуются под действием наведенного тепла, поскольку при лазерном облучении температура слоя поднимается до 400˚С, что позволяет назвать процесс термоформированием изображения.

Пластины делятся на три группы (поколения):

—термочувствительные пластины с предварительным нагревом;

—термочувствительные пластины, не требующие предварительного нагрева;

—термочувствительные пластины, не требующие дополнительной обработки после экспонирования.

Термальным пластинам свойственна высокая разрешающая способность, тиражеустойчивость обычно указывается производителями на уровне 200 000 и более оттисков. При дополнительном обжиге некоторые пластины способны выдержать миллионный тираж. Одни разновидности термальных пластин рассчитаны на трехсоставную проявку, другие подвергают предварительному обжигу, который заканчивает процесс записи изображения. Поскольку экспонирование производят при помощи лазеров вне видимого спектра, нет необходимости в затемнении или специальном защитном освещении. При обработке термочувствительных пластин второго поколения исключается трудоемкая стадия предварительного нагрева, требующая временных и энергетических затрат. Благодаря тому, что пластины имеют стойкие к разного рода химическим реагентам печатные элементы, их можно использовать с самыми разными вспомогательными материалами и красками, например, в печатных машинах со спиртовой системой увлажнения и при печати УФ-отверждаемыми красками. Пластины обеспечивают воспроизведение растровой точки в интервале 1 - 99% при линиатуре до 200 lpi, что позволяет использовать их для печати работ, требующих самого высокого качества.

Но, несмотря на эти преимущества, слабой стороной этой технологии является более высокая совокупная стоимость термальных пластин и высокая стоимость термальных экспонирующих устройств по сравнению со светочувствительными системами. Такие пластины требуют оснащения устройства СtР вакуумной установкой для удаления отходов [7, 11].

Технические характеристики данного формного материала представлены в таблицах 4 и 5 приложения 5.

В последнее время одним из вопросов, активно обсуждаемых экспертами в области полиграфических технологий, является применение термочувствительных пластин третьего поколения - не нуждающихся в проявке (беспроцессных) пластин для CtP.

3.3.4 Беспроцессные формные пластины

При сравнении различных технологий CtP обычно сопоставляют характеристики экспонирующих установок и параметры пластин. Об особенностях же обработки экспонированных пластин часто забывают, а иногда и намеренно умалчивают, поскольку этот аналоговый процесс не только портит картину, но и порой требует немалых затрат.

Сущность процесса обработки состоит в визуализации сформированного в процессе экспонирования скрытого изображения и в придании форме требуемых эксплуатационных характеристик. В процессе обработки пластина превращается в печатную форму: ее печатающие элементы приобретают свойства воспринимать краску, а пробельные элементы начинают воспринимать увлажняющий раствор или отталкивать краску (в пластинах для печати без увлажнения).

Обработка экспонированных пластин включает следующие операции:

— предварительная обработка (нагрев и/или промывка водой);

—проявление (в одну или несколько стадий);

—нанесение защитного покрытия;

—сушка;

—дополнительная обработка.

Очевидно, что необходимость обработки экспонированных пластин усложняет, удлиняет и удорожает процесс изготовления печатных форм. Даже, несмотря на то, что современные процессоры работают в автоматическом режиме, процесс проявки является потенциальным источником различных ошибок и возможной причиной снижения качества форм. Продолжительность обработки неодинакова для разных типов пластин, однако в любом случае необходимость обработки увеличивает время изготовления форм.

Затраты на обработку пластин складываются из следующих компонентов:

—стоимость химикатов;

—амортизация оборудования;

—стоимость использования производственных площадей;

—стоимость обслуживания оборудования;

—стоимость электроэнергии;

—стоимость утилизации отработанных растворов [4, 11].

В конце 2005 года канадская консалтинговая компания Джи Зарван Партнёрс (J Zarwan Partners) провела исследование североамериканского рынка для того, чтобы выяснить величину затрат на изготовление форм по технологии CtP. Выяснилось, что обработка увеличивает стоимость печатной формы примерно на 30%. Типографии среднего размера ежегодно тратят от 20 до 35 тыс. долл. на покупку химии, а затраты небольших типографий составляют от 10 до 15 тыс. долл. в год. Суммарные затраты на амортизацию, использование производственных площадей, обслуживание оборудования, электроэнергию и утилизацию растворов примерно равны затратам на покупку химии. Таким образом, обработка экспонированных пластин стоит для североамериканских типографий малых и средних размеров от 20 до 70 тыс. долл. в год. Суммы немалые, и вряд ли при наличии альтернативы химически обрабатываемым пластинам кто-нибудь откажется эти деньги сэкономить.

На Друпе 2004 (Drupa 2004) демонстрировались термальные пластины третьего поколения, беспроцессные. Под действием термального лазера поверхность пластины меняет свои свойства с краскоотталкивающих на красковосприимчивые (либо наоборот), и не нуждаются в дальнейшей обработке. Первые, не нуждающиеся в химической обработке формные материалы, были разработаны на заре технологии CtP, полтора десятка лет назад. В настоящее время разработано два вида таких формных материалов — с термически удаляемыми слоями (термоабляционные) и со слоями, изменяющими фазовое состояние.

Термоабляционные пластины являются многослойными, а пробельные элементы в них формируются на поверхности специального гидрофильного или олиофобного слоя. В процессе экспонирования происходит избирательное термическое удаление специального абсорбирующего ИК-излучение слоя. Существуют как позитивные, так и негативные версии термоабляционных пластин. В негативных пластинах олиофобный слой находится выше олиофильного печатного слоя, и в процессе экспонирования происходит его абляция с будущих печатающих элементов формы. В позитивных пластинах все наоборот: выше находится олиофильный печатный слой, удаляемый в процессе экспонирования с будущих пробельных элементов формы. В процессе экспонирования продукты горения удаляются системой вытяжки, которой должно быть оснащено устройство CtP, а после экспонирования пластина промывается водой.

Основой термоабляционных формных материалов служат алюминиевые пластины или полиэфирные пленки.

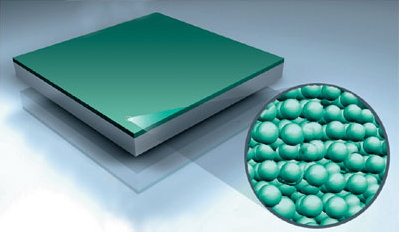

Также появились пластины со слоями, изменяющими фазовое состояние, главное отличие которых - более высокое разрешение слоя (за счет мелких частиц термопластичного полимера). Впервые они были разработаны компанией Agfa. Такие пластины имеют двуслойную структуру: на алюминиевую подложку нанесен слой олеофильного полимера, изменяющего свое фазовое состояние под действием ИК-излучения. Экспонированные частицы полимера сцепляются друг с другом и с алюминиевой основой формы, а неэкспонированный полимер сохраняет с основой лишь слабую связь (рис. 11).

Рис. 11. Строение беспроцессной пластины Azura

Проявка формы производится в специальном процессоре или непосредственно в печатной машине. В первом случае неэкспонированный полимер смывается в процессе гуммирования, а во втором его смачивают накатные валики увлажняющего аппарата, и за несколько оборотов формного цилиндра полимер полностью переносится с формы на приладочные оттиски, после чего может выполняться печать тиража. В этом году компания Agfa объявила о новом усовершенствовании термальных пластин: Азура (Azura), лидирующих на рынке CtP в последние годы. Производительность новых пластин :Azura TS увеличена до 50%. Впервые они будут продемонстрированы публике во время выставки drupa 2008 в Дюссельдорфе.

При создании Azura TS учитывался положительный опыт использования пластин Azura первого поколения. В новых пластинах применяется более чувствительное покрытие, а технология промывки стала проще и эффективнее, что в совокупности обеспечивает повышение производительности при использовании новых пластин в современных CtP. При этом тиражестойкость Azura TS достигает 100 000 отпечатков. Также новые пластины пригодны для вывода FM-растров.

Повышенная контрастность новых пластин облегчит пользователям визуальный контроль качества экспонирования. В пластинах Azura используется эксклюзивная технология Агфа ТермоФьюс ТМ (Agfa ThermoFuseTM), при которой изображение формируется на пластине без применения химических реагентов. Технология базируется на простом решении – вплавлять в губчатую алюминиевую основу резиноподобный материал, из которого образуются печатные элементы. В отличие от обычных термальных пластин Azura TS использует простой процесс промывки, очищающий пластину и закрывающий гуммирующим раствором печатную форму одновременно. Эта технология избавляет от необходимости использования химической проявки. Объем потребляемой жидкости и отходов, таким образом, практически сходит на нет и исчезает необходимость в контроле за химическими процессами.

Год назад еще один новый тип пластин был разработан для СtР с лазерным диодом с излучением в фиолетовом спектре. Если «фиолетовые» устройства СtР станут популярными, производителям техники придется соответствовать запросам рынка. Ожидается, что эти устройства будут обрабатывать фотополимерные формные пластины по тем же принципам, по которым экспонируются традиционные негативные пластины [6, 8].

Однако экспонируемых не нуждающихся в проявке формных материалов на рынке пока представлено немного. Пионером в этой области является компания Presstek, в конце 2003 года запустившая в серийное производство негативную пластину Эпплэйс (Applause). Эта пластина состоит из пяти слоев: алюминиевой основы, полиэфирного слоя, соединяющего основу и олеофильный слой, из алеофильного и гидрофильного слоя и защитного покрытия. После экспонирования без дополнительной обработки Applause может устанавливаться в печатную машину. Максимальная тиражестойкость Applause — 100 тыс. оттисков [6].

3.3.5 Гибридные пластины

Пластины представляют собой комбинацию диффузии серебра и фотополимерную технологию. В них используется обычная серебросодержащая эмульсия, нанесенная поверх фотополимерной эмульсии, применяемой в традиционных пластинах. Изображение на пластине формируется аргоновым или YAG лазером малой мощности по технологии диффузии серебра, на поверхности эмульсии. Затем пластина проходит обработку в две стадии. На первой стадии проходит процесс проявления изображения, аналогичный проявлению фотопленки, только без прозрачной подложки. Вместо этого частички серебра оседают на поверхности фотополимерной эмульсии, нанесенной на металлическую основу. Вторая стадия состоит в формировании изображения на фотополимерном слое стандартным УФ-излучением, а осажденное серебро используется как маска. Эти пластины объединяют достоинства серебросодержащих и фотополимерных пластин и могут воспроизводить точку 1–99%; но печатнотехнические свойства этих пластин такие же, как у традиционных, с тиражестойкостью до 300 тыс. оттисков. Есть некоторые ограничения по применению этих пластин из-за экологических соображений, и процессоры для обработки их сложны и громоздки. Эти процессоры нуждаются в более тщательной очистке, чем процессоры для серебросодержнащих или фотополимерных пластин [4, 8].

4. Формные пластины для офсета без увлажнения

4.1 Пластины для «сухого» офсета

Одна из самых интересных задач, которую поставили перед собой изыскатели в области печати за последние сорок лет, - это возможность обнаружить способ устранения увлажняющего раствора в офсете. Печатать без воды означало бы добиться двух больших преимуществ:

—устранить одну переменную стадии печати;

—существенно

улучшить качество печатной продукции,

добившись

большего глянца и насыщенности

цветов.

Для того чтобы этого добиться, пошли различными путями. Сначала исследовали пластину, на которую можно было бы нанести краску без предварительного смачивания. Однако после различных дорогостоящих исследований оставили этот проект.

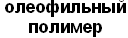

В начале 1980-х годов известное японское общество Торэй (Toray) сумело запатентовать пластину, чьи характеристики экспонирования и проявки совершенно сходны с характеристиками традиционных пластин; но благодаря использованию краски особого типа, она дает возможность печати без смачивания.

Возможность не смачивать пластину до нанесения краски появилась благодаря присутствию в пробельных элементах слоя силикона, который отторгает краску.

Пластина состоит из алюминиевой основы, на которую нанесен слой фотополимера, а на него - слой силикона. Толщина силикона — около 2 мкм. Силикон — кремнийорганический полимер — высокомолекулярное соединение, содержащее атомы кремния, углерода и других элементов. Он состоит из макромолекул на базе оксида кремния, имеющих линейную или циклическую форму [3, 7].

Данный силиконовый слой выполняет функцию отталкивания краски (аналогично функции воды в офсете с увлажнением), что позволяет производить офсетную печать без контроля за балансом "краска-вода". В англоязычной литературе его принято обозначать термином «уик флайд бандери лэй» («weak fluid boundary layer» (WFBL)) — жидкий разделительный слой с низким поверхностным натяжением. На стадии экспонирования свет определяет химическую реакцию, посредством которой фотополимер образует молекулярные связи с силиконовым слоем. Следовательно, на стадии проявки те участки, куда свет не дошел, легко устраняются, и подлежащий фоточувствительный слой становится участком, восприимчивым к краске; а те участки, где экспонированный силикон отвержден, станут местами отторжения (рис.12).

Рис. 12. Структура пластины для сухого офсета

Отторжение краски возможно, поскольку кремниевые соединения не принимают никакие жидкости, содержащие полярные молекулы. Растительные масла обычных красок содержат некоторое количество таких молекул, но недостаточно, чтобы пластины отторгли их.

Поэтому следует использовать краски соответствующего состава, с лаком на основе гликолей.

Пластины для офсета без увлажнения проявляются химикомеханическим способом с использованием химических реактивов или воды.

В настоящее время разработаны негативные и позитивные химически проявляемые пластины, которые экспонируются УФ-излучением или ИК-лазерами. Проявка пластин включает два этапа: химическую обработку и удаление силиконового слоя с печатающих элементов. В процессе химической обработки негативных пластин регистрирующий слой теряет чувствительность к свету или теплу, а его экспонированные участки теряют связь с силиконовым слоем. При обработке позитивных пластин адгезия экспонированных участков к силикону усиливается. Удаление силикона выполняется механическим или химикомеханическим способом [4, 8].

На выставке drupa 2004 компания Toray представила прототип проявляемой водой негативной CtP -пластины TACW2. Регистрирующий слой этой пластины экспонируется ИК-излучением и имеет чувствительность 150-200 мДж/см2. Процесс проявки является одностадийным: пластина промывается водой и одновременно обрабатывается щеткой, удаляющей силикон с печатающих элементов формы.

Отдельную группу составляют экспонируемые ИК-лазерами аблативные формные материалы, ведущим разработчиком которых является компания Presstek. В этих негативных материалах абсорбирующий излучение и воспринимающий краску слои разделены. Абсорбирующий излучение полимер расположен под слоем силикона. Под воздействием ИК-излучения полимер разогревается, испаряя находящийся над ним силикон, и сгорает, открывая воспринимающий краску слой. Проявка аблативных пластин заключается в удалении с их поверхности продуктов горения. Экспонирующая установка должна быть оснащена мощным вытяжным устройством. В настоящее время на рынке представлены аблативные материалы на алюминиевой и пленочной основе для экспонирования в печатных машинах и для экспонирования в лазерных CtP-установках [6].

4.2 Плюсы и минусы «безводных» пластин

Данные пластины разрешают одну проблему, но при этом возникают другие неудобства. Первое из них - возможность возникновения налета соответственно пробельным элементам, поскольку скорость станка и сопутствующий перегрев группы нанесения красок могут вызвать существенное изменение вязкости краски с сопутствующим изменением характеристик отторжения. Для устранения этого недостатка нужна термостатированная группа нанесения красок, и необходимо контролировать состояние влажности и температуры в печатном цехе.

Вторая проблема, возникшая при использовании этих пластин, - трудность сохранения фона печати в чистоте, при пылящих красках. Увлажняющий раствор в классической системе позволяет "уловить" с каучука все частички волокна, которые отделяются от бумаги. Поэтому печатать с безводными пластинами лучше всего на мелованной бумаге с хорошей прочностью поверхности [12].

Подытоживая характеристики пластин такого типа, можно сказать:

—безводная пластина дает высокую плотность печати легче, чем в традиционной системе;

—она дает меньше брака, за счет того, что можно получить оптимальный лист после любой остановки станка, и гораздо быстрее, чем с обычными пластинами;

—основа пластины подвергается меньшим изменениям размеров;

—она обеспечивает более постоянное качество печати;

—пластины требуют

более осторожного манипулирования и

хранения, поскольку кремниевый слой

более хрупок, чем алюминиевый, и

если

он будет удален, то станет печатным

элементом;

—для хорошей

производительности системы нужны

постоянные

условия: бумага с

сопротивлением на разрыв и на пыление,

соответствующие краски и опытность

печатников; совместимость формных

пластин и красок необходимо тестировать

или руководствоваться рекомендациями

производителей [7, 12].

Заключение

На сегодняшний день в полиграфии представлен широкий выбор материалов для изготовления печатных форм офсетной печати. Наиболее популярны из них следующие: монометаллические, полимерные, серебросодержащие и т.д.

Выделить какой-либо один из видов печатных форм в качестве приоритетного было бы неоправданно, так как каждый имеет свою специфику применения. Выбор необходимого формного материала для конкретного вида печатных работ способствует выполнению заказа типографией в максимально сжатые сроки при минимальных затратах.

Для полноцветной печати целесообразно применять монометаллические формы. Также эксперты рекомендуют их использовать и для однокрасочной печати, когда требуется высокое качество цветопередачи. Такие пластины могут использоваться в ряде производств: коммерческой листовой печати, журнальной продукции, упаковке, малом офсете и даже в газетной печати. Использование полиэфирных офсетных форм в оперативной полиграфии обеспечивает отличное качество при небольших тиражах и минимум затрат. Однако основное внимание сосредоточено на металлических СtР-пластинах.

Серебросодержащие формы — это оптимальный баланс между скоростью изготовления печатной формы, низкой стоимостью и стабильностью печати всего тиража. Фотополимерные пластины, возможно, не самые чувствительные, но у них очень высокая тиражестойкость и печатные характеристики. Термальным пластинам свойственна высокая разрешающая способность. А беспроцессные – это материал не нуждающиеся в обработке после экспонирования. Хотя последние имеют более высокую цену, чем у обычных CtP -пластин, и невысокую тиражестойкость, зато для небольших типографий не нуждающиеся в проявке пластины уже сегодня являются серьезной альтернативой традиционным CtP-пластинам [15].

Но, к сожалению, в России пластины для CtP пока не производятся. По-видимому, нынешний объём потребления непривлекателен для открытия местного производства. В пересчёте на среднюю цену цифровой пластины 12 долл./м2 при объёме продаж 800 000 м2 — около 10 млн. долл. В ушедшей вперёд Западной Европе рост потребления цифровых пластин уже достиг 80%; у нас же, по оценкам экспертов, доля CtP пластин составляет 30%. Но потенциал роста очевиден. Специалисты обещают, что потребление СtР-пластин на российском рынке за этот год увеличится в два раза. При таком потенциале проект вполне может кого-то заинтересовать [8].

Список литературы

Басовский Л.Е. Управление качеством: Учебник/ Л.Е. Басовский, В.Б.Протасьев.– М: ИНФРА-М, 2001. – 212с.

Гельмут Киппхан. Энциклопедия по печатным средствам информации. Технологии и способы производства/ Гельмут Киппхан; Пер. с нем. – М.: МГУП, 2003. – 1280 с.

Дэниел Дж. Вилсон. Основы офсетной печати/ Дэниел Дж. Вилсон; Пер. с англ. М. Бредиса. - М.: ПРИНТ-МЕДИА центр, 2005. - 232 с.

Марголин Е.М. Формные пластины для CtP-систем 2006 [Элетроный ресурс]./Е.М.Марголин.-Режим доступа:http://newsprint.ru/polig_m12_06.html.

ООО “Ларк Лтд” Печатные полиэстеровые формы [Электронный ресурс]. - Режим доступа: http://www.lark-ltd.com/formi.htm.

ООО «Туссон» Новые CTP на DRUPA [Электронный ресурс]. - Режим доступа: http://www.ruprint.ru

Офицерова Н.В. Технология полиграфического производства. Технология допечатных процессов : учеб. пособие [для студентов образоват. учреждений сред. проф. образования по спец. 261203 «Полиграфическое производство»] / сост. Н.В. Офицерова; Моск. изд.-полигр. колледж им. И. Федорова.—М.: МИГТК, 2006. — 216с.

Офсетные СТР-пластины: новинки и тенденции [Электронный ресурс] // Publish.- 2007.- № 10.- Режим доступа: http://mb.osp.ru/cgi-bin/iframe/publish-m-build-125x300?73839&options=T.

Полиграфическое оборудование: каталог [Электронный ресурс]. - Режим доступа: http://www.vip-pm.by/map.html.

Словарь полиграфических терминов [Электронный ресурс]. - Режим доступа: http://gnomdom.ru/pol3/req_1753.html.

Справочное технологическое руководство по формным процессам фирмы Agfa: каталог [Электронный ресурс]. - Режим доступа: http://www.terem.ru/dom/catalog/workflow?rid=23392&fname=/view.asp&NewWin=0&nm=72455.

Хайди Толивер-Нигро. Технологии печати: учеб. пособие для вузов/ Хайди Толивер-Нигро; Пер. с англ. Н. Романова. —М.: ПРИНТ-МЕДИА центр, 2006. - 232 с.

Чак Гехман. Рабочий поток/ Чак Гехман; Пер. с англ. Е.Н. Зверева, А.Н. Коваленко; Под ред. А.Н. Коваленко. - М • МГУ 2004. - 252с.

Выбор формных материалов для офсетной печати. [Электронный ресурс]. - Режим доступа: http://www.printodrom.ru/Vibor-formnih-materialov-dlya-ofsetnoi-pechati.

Приложение 1

Глоссарий

Computer-to-Plate (компьютер — печатная форма CtP) — это способ изготовления печатных форм, при котором изображение на форме создается тем или иным методом на основе цифровых данных, полученных непосредственно из компьютера.

Абляция — (лат. ablatio - убыль, устранение, отнятие) удаление части вещества с поверхности объекта под влиянием каких-либо факторов. В изготовлении печатных форм используется абляция, при которой с поверхности формы удаляют часть слоя под действием лазерного излучения. Причем он может удаляться полностью (например, испаряться) - в этом случае говорят о полной абляции, или разрушаться частично - тогда окончательное снятие слоя происходит при других механических или физических воздействиях (например, частицы можно стряхнуть или смыть). Важно то, что в ходе абляции не происходит химических воздействий (проявления, растворения и т. д.) В противном случае процесс абляцией не считается.

Адгезия — (лат. adhaesio - прилипание) возникновение связи между поверхностными слоями двух разнородных (твердых или жидких) тел, приведенных в соприкосновение.

Баланс вода-краска — равновесное соотношение между количествами печатной краски и увлажняющего раствора, которое обеспечивает оптимальное качество оттиска. Баланс зависит от скорости работы машины, ее конструкции, влажности и температуры воздуха в цехе, структуры и свойств печатной краски, характеристики печатной формы, состава и способа нанесения увлажняющего раствора и краски, свойств запечатываемого материала.

Гидрофильность, олеофобность — способность поверхности материала воспринимать воду или увлажняющий раствор и отталкивать жирную печатную краску. Гидрофильностью обладают пробельные участки печатной формы способа плоской печати.

Гидрофобность, олеофильность — способность поверхности материала воспринимать жирную печатную краску и отталкивать воду или увлажняющий раствор. Гидрофобностью обладают печатающие элементы печатной формы способа плоской печати.

Градационная передача — свойство светочувствительного слоя передавать градации изображения.

Градация — ранжированный ряд (расположение в определенной последовательности) величин оптических характеристик оттиска, оригинала, фотоформы и пр. Градация является мерой изобразительной информации иллюстраций при оценке полутоновых изображений и отражает количественные различия между тонами изображения. В полиграфии различают градации истинные или искусственно созданные. Изображения с истинными градациями называют полутоновыми, как правило, это изображения оригиналов. Изображения с искусственно созданными градациями за счет растрирования называют растровыми. Штриховые изображения имеют два уровня градации - белое и чёрное, т. е. свидетельствующие о наличии или отсутствии краски.

Коллоидные растворы — золи, взвеси мельчайших частиц вещества в растворителе. Растворитель, в котором образуется К. р., называется дисперсионной средой. При помощи ультрамикроскопа можно наблюдать взвешенные в растворителе частицы.

Контактное копирование — процесс получения в масштабе 1:1 копии изображения (позитивного или негативного), изготовленного, как правило, на прозрачной основе. Например, в контактно-копировальном устройстве с позитива, в зависимости от используемого светочувствительного материала, можно получить негатив или такой же позитив.

Контактно-копировальное устройство — механическое приспособление, в котором проводят контактное копирование. Устройство обеспечивает контакт оригинала со светочувствительным материалом посредством вакуума и имеет систему экспонирования. В зависимости от расположения источника света различают контактно-копировальные станки и контактно-копировальные рамы. В станках источник света расположен в самом устройстве, тогда как в рамах он помещен вне копировального устройства.

Копировальный слой — тонкая плёнка (2—4 мкм) полимера со светочувствительными соединениями, растворимость которых изменяется под воздействием излучения с определённой длиной волны.

Копирование — (в полиграфии) получение копий с негативов или диапозитивов на фотоматериале или копий монтажей фотоформ на формных пластинах, при изготовлении печатных форм. Проводят в контактно-копировальных устройствах.

Линиатура — плотность полиграфического растра. Измеряется в «линиях на дюйм» (lpi) по международной шкале или в «линиях на сантиметр» по отечественной. Переводной коэффициент - 2,54 (150 lpi = 59 л/см).

Линиатура растра — число прозрачных или непрозрачных линий на 1 погонный см растра. Это число составляет от 24 лин./см, и выбор растра по линиатуре зависит от способа печати, гладкости бумаги, машины и других условий. Чем выше линиатура, тем менее заметны микроточки, на которые разбито полутоновое изображение. Параметр, характеризующий растровую структуру количеством линий на единицу длины. Типажный ряд растров: 20, 24, 30, 34, 36, 40, 44, 48, 54, 60, 70, 80, 100, 120, 150, 160 линий/см. Вследствие развития электронного растрирования количество линий в одном сантиметре может быть и дробным, например 39,5; 59,5. В компьютерном растрировании чаще используются единицы измерения линиатуры в линиях/дюйм, например 150 линий/дюйм.

Монтаж — размещение текстовых и иллюстрационных диапозитивов или негативов на прозрачной основе согласно макету издания. При изготовлении монтажей необходимо учитывать формат издания и бумажного листа, величину обрезки с трех сторон (в мм), назначение монтажа, тип печатной машины, расстояние для закрепления формы. Рисунок и текст на монтаже должны быть смонтированы точно по размерам, указанным в макете. При многокрасочной печати изготавливают несколько монтажей по количеству красок с точным совмещением между собой.

Негатив — (от лат. negativus - отрицательный), фотогр. изображение на прозрачной подложке, на котором в чёрно-белой фотографии большим яркостям объекта соответствуют большие почернения, а в цв. фотографии цвета объекта съёмки воспроизводятся цветами, дополнительными к ним, например, красный цвет воспроизводится голубым, зелёный - пурпурным, синий - жёлтым. Негативное изображение по производимому им зрительному впечатлению противоположно оригиналу. Н. в качестве промежуточного изображения оригинала используется для получения позитива или диапозитива. В полиграфии Н. используются для изготовления печатных форм.

Оттиск — отпечаток текста или графического изображения на бумаге, картоне или др. материале, полученный передачей краски с печатной формы под давлением.

Печатание – это многократное получение идентичных оттисков текста и изображений посредством переноса красочного слоя в большинстве случаев с печатной формы на запечатываемый материал, т.е. бумагу, картон, жесть, пленку и т.д.

Печатная форма представляет собой поверхность пластины, изготовленной из разных материалов (светочувствительного слоя или фотополимера, металла, пластмассы, бумаги, дерева, литографского камня), которая служит для образования и сохранения изображения в виде отдельных участков, воспринимающих печатную краску (печатных элементов) и не воспринимающих печатную краску (пробельных элементов).

Печатные элементы образуют изображение на печатной форме. Они воспринимают краску и передают ее на бумагу или на промежуточное звено (например, офсетное полотно), создавая в процессе печатания цветное изображение на оттиске.

Печать — вид процесса или способ получения печатных оттисков. Конечно, в широком смысле слова под этим термином понимают печатную продукцию и, прежде всего периодические издания (газеты, журналы и т.д.).

Подложка — прозрачный или непрозрачный носитель светочувствительного слоя. В качестве П. применяют стекло, бумагу, ацетатную или лавсановую пленку, алюминиевую или стальную пластину.

Позитив — фотографическое изображение, идентичное по градационным параметрам оригиналу, изготовленное на непрозрачной основе.

Полиграфия — отрасль техники, совокупность технических средств и технологических приемов, используемых для получения большого количества одинаковых копий (репродукций) оригинала, прошедшего редакционную подготовку и допечатную подготовку.

Предварительно очувствленная пластина — формная пластина с нанесенным на нее светочувствительным слоем, предназначенная для изготовления печатной формы.

Приводка — (в печатном производстве) совмещение в процессе печатания цветоделенных изображений на оттиске и строк с лицевой и оборотной сторон. Приводку проводят с использованием тест-объектов и контрольных меток или по изображению.

Пробельные элементы являются фоном для изображения на печатной форме. Они не воспринимают краску.

Разрешающая способность — это свойство копировального слоя раздельно воспроизводить мелкие элементы изображения.

Растискивание — дефект, заключающийся в увеличении размеров штриховых и растровых печатных элементов на оттиске в процессе печатания; приводит к значительным градационным и цветовым искажениям репродукции.

Растр — (лат. rastrum - грабли) - в полиграфии оптический прибор, предназначенный для преобразования полутонового изображения оригинала в микроштриховое (точечное, линейное, концёнт-р и ч но-круглое), растровое. Применение Р. обусловлено тем, что способами высокой и плоской офсетной печати невозможно передать истинные полутона различной плотности. Поэтому полутона оригинала должны быть разложены на микроэлементы разных размеров: больших- на темных участках и меньших - на светлых. Благодаря этому полутоновое изображение превращается в микроштриховое, но зрительный эффект полутонов сохраняется.

Растровый элемент — минимальный элемент структуры растрового изображения или структуры самого растра; площадь растрового элемента зависит от линиатуры растра и от градационного уровня изображения в высокой, офсетной и трафаретной печати.

Светочувствительность — это мера воздействия на копировальный слой актиничного излучения, необходимого для изменения его свойств (растворимости).

Светочувствительный слой — специально созданный слой, который под воздействием определенных излучений изменяет свои структурные и физико-химические параметры. Светочувствительные слои используют для изготовления предварительно очувствленных формных пластин (копировальный слой), носителей данных для ЭВМ или фотоматериалов (эмульсионный слой).

Термостатирование — процесс поддержания необходимой температуры, который оказывает значительное влияние на свойства готового изделия и время выполнения производственной операции (цикла).

Тираж — термин, используемый для обозначения общего количества отпечатков, сделанных для конкретной работы.

Тиражестойкостъ — количество качественных оттисков, которые возможно получить с одной печатной формы в процессе печатания тиража.

Тонер — красящее вещество, применяемое в репрографических копи-ровально-множительных аппаратах и лазерных принтерах, для создания видимого изображения.

Увлажняющий раствор — жидкость, применяемая в плоской офсетной печати, служащая для смачивания пробельных элементов печатной формы. От состава увлажняющего раствора во многом зависит устойчивость пробельных и печатающих элементов.

Формная пластина — это алюминиевая, полиэфирная или бумажная основа с нанесенной на нее композицией, состоящей из тонкого светочувствительного (копировального) слоя, используется для изготовления копий полос издания. На формных пластинах изготавливают печатные формы для различных способов печати.

Фотоформа — это однокрасочный негатив, подготовленный для изготовления печатной формы. По виду изображения фотоформы можно разделить на негативные (обратные по тонопередаче оригиналу) и позитивные (идентичные по тонопередаче).

Частотное растрирование — разновидность преобразования полутонового изображения в растровое. При частотном растрировании частота размещения одинаковых по размеру и форме растровых элементов определяется сигналом исходного полутонового изображения.

Шероховатость — дефект лаковой пленки, причиной которого являются мелкие частицы, иногда видимые при рассмотрении через проходящий через них свет. Лакированные поверхности могут выглядеть составленными из кусочков, пестрыми или песчанистыми.

Экспонирование — воздействие дозированного излучения регламентированного спектрального диапазона на светочувствительный слой.

Приложение 2

Таблица 1.

Сравнительная характеристика аналоговых формных пластин

|

Наименование показателя |

Наименование пластины |

||||

|

Agfa Ozazol P5S (Германия) |

Зарайский

офсет |

Lastra Futura ORO |

ДОЗАКЛ,УПА |

Horsell |

|

|

Шероховатость Ra, мкм |

0,4 |

0,45–0,80 |

0,55–0,65 |

0,20–0,06 |

|

|

Разрешающая способность |

12 мкм; |

12 мкм; |

2–99% |

||

|

Светочувствительность |

высокая |

tэксп = 3 мин (источником света в 5 кВ) |

высокая |

высокая |

|

|

Цветовой контраст после обработки копии |

от тёмно-зелёного до голубого |

есть |

от тёмно-зелёного до голубого |

есть |

от тёмно-синего до бирюзово-зеленого |

|

Тиражестойкость (тыс. оттисков) |

|||||

|

А) Без термообработки |

100–120 |

100 |

свыше 200 |

50 |

200–250 |

|

Б) После термообработки |

до 500 |

200 |

свыше 400 |

150 |

800–850 |

|

Формат, мм |

Определяется при заказе |

Определяется при заказе |

110–1160

|

||

|

Толщина, мм |

0,15; 0,20; 0,24; 0,30; 0,40 |

0,15–0,28 |

Определяется при заказе |

|

0,15; 0,3; 0,4 |

|

Проявляющий раствор |

EP 012 |

ПР-03, ПР-03М |

Horsell Greenstar |

||

|

Дополнительные сведения |

Толщина КС (мкм): 2,0+0,5 |

Химический состав КС: эмульсия ароматический диазосоединений в смоле Novolac |

Тощина КС (мкм): 3,0 |

Приложение 3

Таблица 2.

Технические характеристики серебросодержащих пластин

|

Тип пластин |

лазерного экспонирования |

|

Слой |

Серебросодержащий, контрастный |

|

Толщина |

0.15, 0.20, 0.24, 0.30, 0.35, 0.40 мм |

|

Поверхность |

Электролитическое зернение и анодирование |

|

Спектральная чувствительность |

V - фиолетовый лазерный

диод, 400-410 нм |

|

Чувствительность |

V - 26 мДж/м² |

|

Разрешение |

2-98% при 250 lpi |

|

Цвет печатных элементов |

Черный |

|

Процессоры для обработки |

LP82, LP150, SLT70, 105, 150, Raptor 85 Silver, Raptor 68 Silver |

|

Химия |

Проявитель L5000, финишный раствор L5300, удаляющая корректура: CR/Litho del pen fine tip - тонкий карандаш, Corr. pen Alu plates - стандартный, CR6521b - удаляющий гель |

|

Скорость проявления |

2.5 см/сек |

|

Температурные режимы |

Проявитель

+22°С |

|

Расход реактивов |

Проявитель до 150

мл/м² |

|

Условия хранения |

Необработанные

пластины - температура воздуха не выше

+32°С, относительная влажность на более

70% |

|

Тиражестойкость |

350 000 отпечатков |

Приложение 4

Таблица 3.

Технические характеристики фотополимерных пластин

|

Тип пластин |

Негативного копирования, лазерного экспонирования |

|

Покрытие |

Фотополимерное |

|

Толщина |

0,2 – 0,4 мм |

|

Поверхность |

Электрохимически зерненая, анодированная |

|

Спектральная чувствительность |

синий (488 нм) или зеленый (532 нм) лазер; фиолетовый (410 нм) лазер |

|

Чувствительность |

180 мДж/ кв см, определяется по шкале UGRA 1982, 4 поля полностью сохранены, 5-е частично засвечено |

|

Разрешение |

N91 - 2-98% при 175 lpi N91v - 2-98% при 200 lpi |

|

Цвет печатных элементов |

Сине-фиолетовый |

|

Скорость обработки |

До 2 м в мин в проявке VSL85 |

|

Расход проявителя |

До 20 кв м в 1 л проявителя |

|

Интенсивность регенерации |

80 мл на м² |

|

Климатические условия работы |

+23°С (+21..+25°С), относительная влажность 50% (40%-60%) |

|

Химические реактивы |

Проявитель PL10, регенератор PL10R, гуммирующий состав RC794 для газетной печати, RC795 для коммерческой печати, RC510 для последующей термообработки |

|

Условия хранения и транспортировки |

До +30°С, до +50°С в течение не более 24 часов, относительная влажность 30%-70% |

|

Тиражестойкость |

До 400 000 отпечатков без обжига, более 1 000 000 с обжигом |

Приложение 5

Таблица 4.

Технические характеристики термальных негативных пластин

|

Тип пластин |

Негативные, термальные |

|

Покрытие |

Латексное покрытие, чувствительное к ИК-излучению |

|

Толщина |

0.15, 0.20, 0.30, 0.40 мм |

|

Поверхность |

Flat sub>strate Technology |

|

Спектральная чувствительность |

830 нм |

|

Чувствительность |

170 или 300 мДж/м² |

|

Разрешение |

1-99% при 200 lpi |

|

Цвет печатных элементов |

ярко-зеленый |

|

Условия проявления |

Время проявления 22 сек (19..29сек), температура проявителя 24°С (21..28°С) |

|

Скорость проявления |

2.5 см/сек |

|

Химия |

моющее средство

Amigo Clean-out |

|

Условия хранения и транспортировки |

Температура воздуха не выше +30°С, относительная влажность 30-70% |

|

Тиражестойкость |

200 000 отпечатков без обжига, до 500 000 отпечатков с обжигом |

Таблица 5.

Технические характеристики термальных позитивных пластин

|

Тип пластин |

Позитивные, термальные |

|

Покрытие |

Однослойное покрытие, чувствительное к ИК-излучению |

|

Толщина |

0.15, 0.20, 0.30, 0.40 мм |

|

Поверхность |

Электролитическое зернение и анодирование |

|

Спектральная чувствительность |

830 нм |

|

Чувствительность |

120-150 мДж/кв см |

|

Разрешение |

1-99% при 200 lpi |

|

Цвет печатных элементов |

Темно-синий |

|

Условия проявления |

Время проявления 20..30°с, температура проявителя +30°С..+32°С |