Ремонт и техническое обслуживание карбюратора

Содержание

1. Цель и организация проведения ТО и ремонта

2. Влияние условий эксплуатации на износ и долговечность

3. Назначение и общее устройство

4. Основные неисправности

5. Выбор оборудования, приспособлений и инструмент

6. Технологический процесс проведения

7. Экономический вопрос

8. Охрана труда при проведении работ

Литература

1. Цель и организация проведения ТО и ремонта

Диагностирование заключается в проверке подачи топлива в карбюратор, контрольной проверке расхода топлива при работе двигателя на автомобиле, проверке токсичности отработавших газов, определения уровня топлива в поплавковой камере карбюратора, измерения давления, развиваемого топливным насосом. При несоответствии проверяемых параметров требуемым проводят регулировочные работы на автомобиле или снимают карбюратор и топливный насос для ремонта.

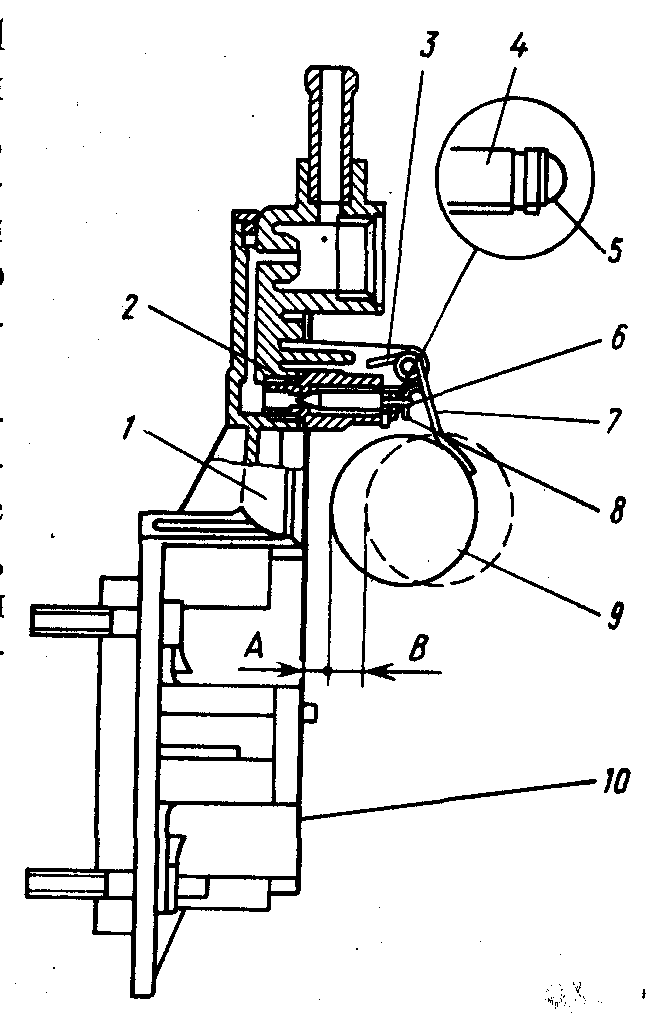

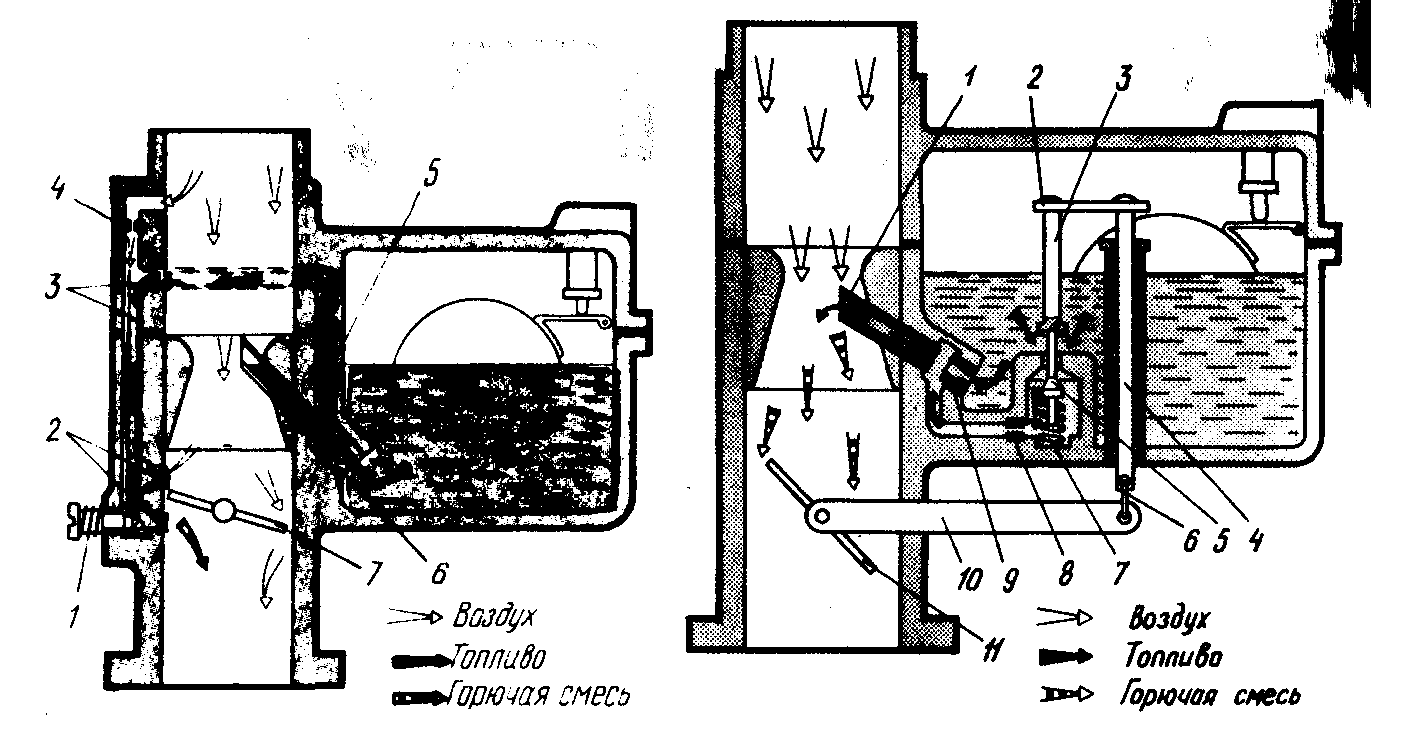

Рисунок 1. Установка уровня топлива в поплавковой камере карбюратора типа «Озон»:

1 — крышка карбюратора, 2 — седло игольчатого клапана, 3 — упор, 4 — игольчатый клапан, 5 — шарик запорной иглы, 6 — оттяжная вилка иглы клапана, 7 — кронштейн поплавка, 8 — язычок, 9 — поплавок, 10 — прокладка

Прекращение подачи топлива в карбюратор вызывается засорением фильтра карбюратора и топливопроподов, возможным замерзанием воды, попадаемой вместе с бензином в топливный бак и трубопроводы, разрывом диафрагмы топливного насоса, износом или загрязнением клапанов топливного насоса, подсосом воздуха в полость над диафрагмой.

Для определения причин отсутствия подачи топлива нужно отвернуть топливопровод от карбюратора, покачать рычаг ручной подкачки или провернуть несколько раз коленчатый вал двигателя, предварительно поставив под шланг емкость для возможного слива бензина. Если при этом появится струя топлива — насос исправен, тогда следует вынуть и промыть топливный фильтр входного штуцера карбюратора. Если струи топлива нет, необходимо протереть топливный насос и осмотреть его поверхность. При обнаружении мокрых пятен от бензина надо подтянуть стяжные винты корпуса и опять опробовать действие насоса. Если и после этого подачи топлива не будет, следует проверить исправность насоса путем частичной или полной его разборки, промыв в первую очередь фильтр и клапаны и проверив диафрагму на предмет обнаружения разрывов.

На двигателях ВАЗ-2108 расстояние между поплавком 1 и прокладкой 4 (прилегающей к крышке 5), определяющее уровень топлива, составляет 1 0,2 мм (рис. 1), при этом крышка располагается горионтально поплавком вверх. Уровень топлива регулируется подгибанием язычка вниз для увеличения уровня и вверх — для уменьшения. При этом упорная поверхность язычка должна быть перпендикулярна оси игольчатого клапана 3 и не должна иметь вмятин и забоин.

Уровень топлива зависит также от герметичности поплавка, правильности его установки, свободы его перемещения. Для проверки герметичности поплавка его помещают в горячую воду с температурой не ниже 80° С (в случае негерметичности из него появляются пузырьки). Удалив топливо из поплавка, последний запаивают и проверяют его массу.

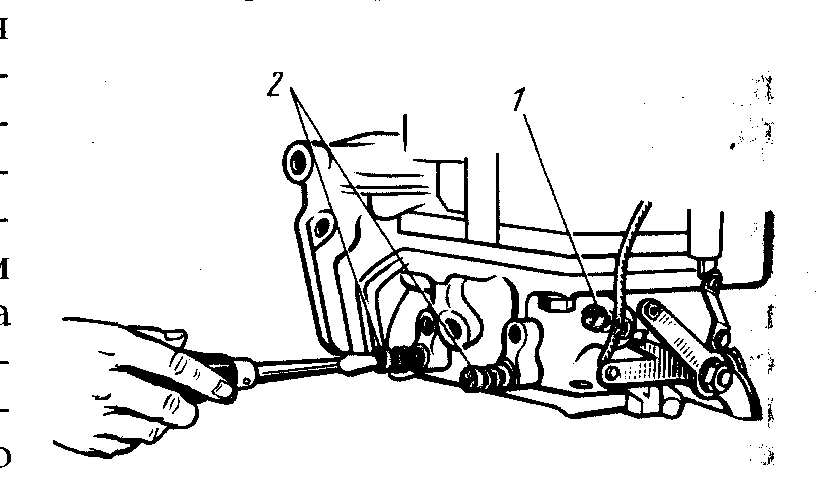

Во время

эксплуатации можно выполнить подрегулировку

в пределах, определяемых ограничительными

втулками. Для этого необходимо прогреть

двигатель до нормальной температуры,

осторожно отвернуть винт 2 качества

(рис. 2) до упора с помощью надетой на

него втулки, а винтом 7 количества

у

становить

минимальную частоту вращения коленчатого

вала. При невозможности выполнения

данной подрегулировки разрушают

ограничительные втулки-пломбы.

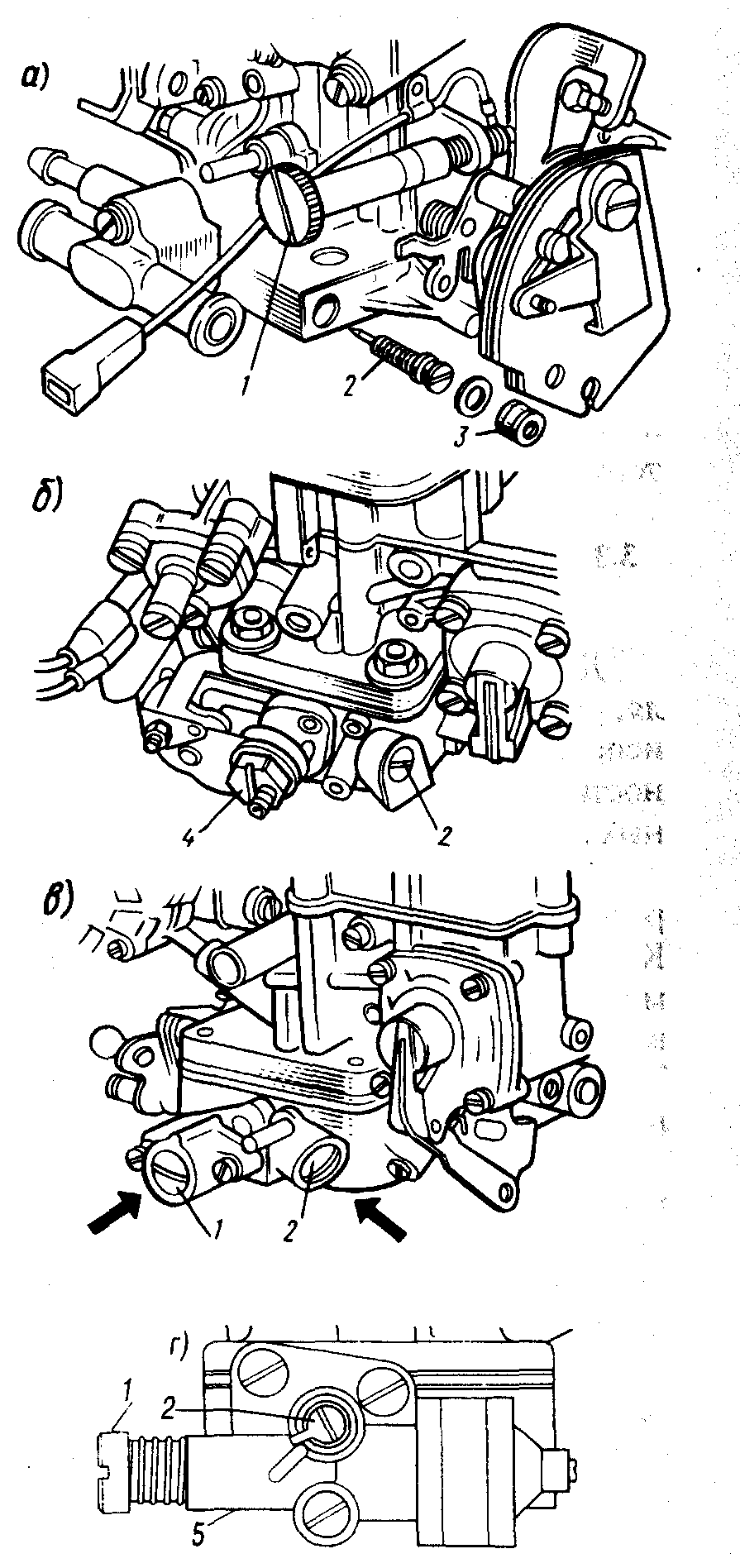

Рисунок 2. Винты регулировки системы холостого хода некоторых моделей карбюраторов:

1 — виятколичества, 2 — винт качества, 3 — заглушка. 4 — корпус ЭПХХ, 5 — съемный блок системы холостого хода

Регулировочным винтом 1 количества смеси установить по тахометру стенда частоту вращения коленчатого вала двигателя, равную оборотам холостого хода. Регулировочным винтом 2 качества (состава) смеси довести содержание оксида углерода (СО) в отработавших газах в пределах 0,5—1,3% при данном положении винта 1. Винтом 7 восстановить частоту вращения коленчатого вала, равную оборотам холостого хода. При необходимости регулировочным винтом 2 восстановить содержание СО в пределах 0,5...1,3 %. Для проверки правильности регулировки по окончании работ необходимо резко нажать на педаль привода дроссельных заслонок и отпустить ее, двигатель должен без перебоев увеличить частоту вращения коленчатого вала, а при уменьшении ее — не заглохнуть.

Если регулировками не удается добиться устойчивой работы двигателя, то возможной причиной неисправности является засорение жиклеров и каналов карбюратора. В этом случае следует вывернуть и продуть топливный жиклер и каналы системы холостого хода.

При техническом обслуживании двигателя необходимо заменить фильтрующий элемент и проверить работу терморегулятора, заслонка которого при температуре термосилового элемента + 25° С должна перекрывать патрубок подачи холодного воздуха, а при температуре 35° С—патрубок подачи подогрётого воздуха. Если этого нет, следует отрегулировать положение заслонки вращением термосилового элемента 11

2. Влияние условий эксплуатации на износ и долговечность

Карбюратор на современном автомобиле - вещь отвратительнейшая в том смысле, что требует наибольших хлопот. Да, пока он свеж и хорошо отрегулирован, причем на заводе, особых проблем не возникает. Проблемы начинаются тогда, когда впервые взламываешь пластмассовые ограничительные втулки на винтах количества и качества смеси: заменить втулки нечем, а вибрации довольно быстро сбивают регулировки. Итог, когда мотор получает либо переобогащенную, либо обедненную смесь, всегда практически один: возрастает расход топлива, ухудшается динамика, не говоря уже о высокой концентрации вредных выбросов.

Что-либо придумать взамен копеечных ограничительных втулок, которых не сыщешь днем с огнем, пока не удалось.

Не менее коварным образом ведут себя каналы системы холостого хода. Со временем, в основном "благодаря" низкому качеству бензина, в карбюраторе образуются смолистые отложения, практически не поддающиеся никакой продувке. Речь, разумеется, о скрытых от глаз каналах. Бывает, по холодку вы без труда запускаете двигатель, спокойно вклиниваетесь в городской поток, минуете несколько светофоров - и вдруг начинаются чудеса. Двигатель вибрирует, норовит заглохнуть, а из трубы то и дело вылетает облако черного дыма. Это значит, что смола в каналах карбюратора под действием тепла ожила и пошла-поехала конопатить все, что попадается на ее пути: одной из первых жертв становится жиклер системы холостого хода. Если вы думаете, что резкое падение оборотов двигателя на холостом режиме можно без особых потерь пережить, то, если не считать увеличивающегося при этом расхода топлива, а также перспективы заглохнуть где-нибудь на перекрестке с последующим проблематичным запуском мотора, это действительно пережить можно. Но карбюратор все равно придется промывать и продувать - впрочем, без стопроцентных гарантий успеха. Тому, кто за это возьмется, нужно будет запастись керосином и как минимум сутки "отмачивать" в нем карбюратор, желательно в разобранном виде. Про ацетон или растворитель лучше забыть, ибо в карбюраторе есть детали, не совместимые с этими веществами.

3. Назначение и общее устройство

Карбюратор предназначен для приготовления смеси бензина с воздухом, которая называется горючей смесью. Он устанавливается на впускном трубопроводе двигателя.

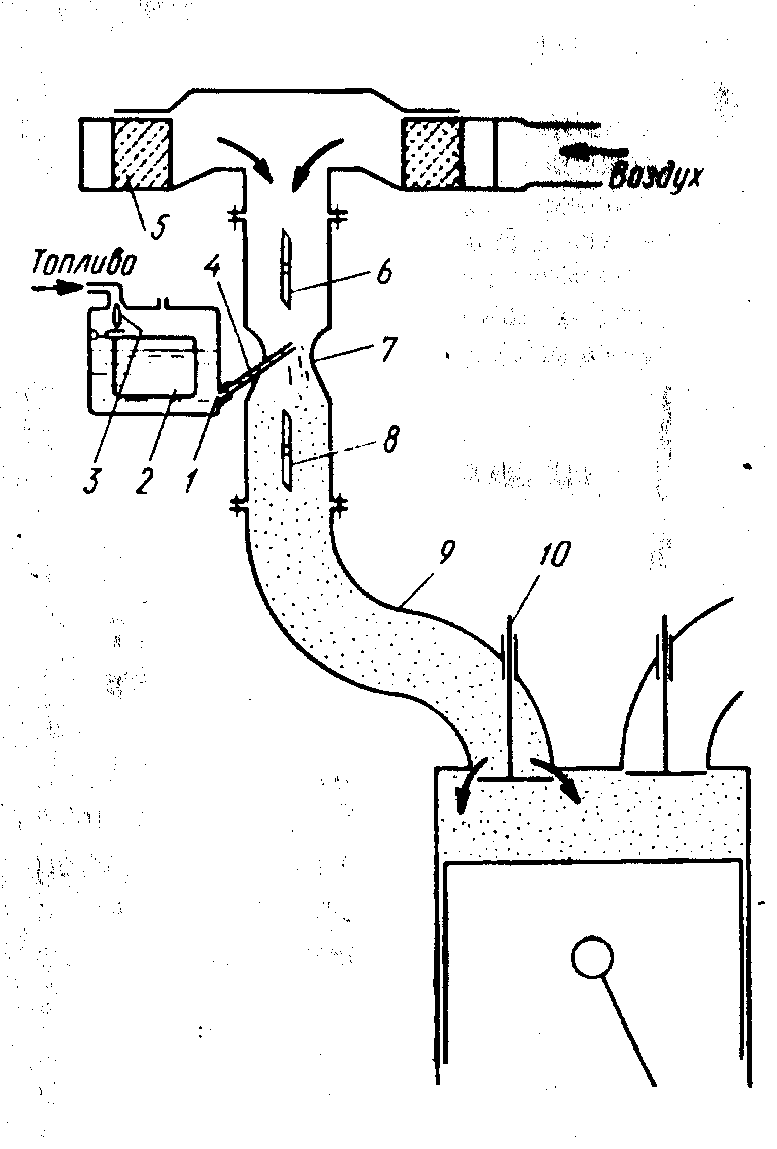

Простейший карбюратор (рис. 3) состоит из поплавковой камеры с поплавком 2 и игольчатым клапаном 3, жиклера /, распылителя 4, входной камеры с воздушной заслонкой 6, смесительной камеры, в которой расположены диффузор 7 и дроссельная заслонка 8.

Рисунок 3. Схема простейшего карбюратора: 1—главный жиклер, 2—поплавок, 3—игольчатый клапан, 4—распылитель, 5—воздушный фильтр, 6—воздушная заслонка, 7—диффузор, 8—дроссельная заслонка, 9—впускной трубопровод, 10— впускной клапан, 11—поршень

Из бака топливоподкачивающим насосом бензин подается в поплавковую камеру, уровень в которой поддерживается постоянным с помощью поплавка 2 и клапана 3. Поплавковая камера сообщается с входным патрубком карбюратора, а через жиклер 7 и распылитель 4 — со смесительной камерой.

Жиклер представляет собой пробку или трубку с калиброванным отверстием, пропускающим определенное количество топлива. Распылитель 4 имеет вид тонкой трубки. При неработающем двигателе топливо в распылителе и поплавковой камере устанавливается на одном уровне, который на 1,0—4,0 мм ниже верхнего конца распылителя.

При такте впуска, когда поршень 11 в цилиндре движется вниз, а впускной клапан 10 открыт, во впускном трубопроводе Р двигателя создается разрежение и поток воздуха поступает в смесительную камеру карбюратора. Диффузор 7, имеющий сужение, увеличивает скорость потока и разрежение около верхнего конца распылителя 4. Из-за разности давлений в поплавковой и смесительной камерах топливо вытекает из распылителя, распыливается воздухом и смешивается с ним, образуя горючую смесь.

Количество горючей смеси, поступающей в цилиндры двигателя, зависит от положения дроссельной заслонки 8, управляемой из кабины водителя педалью. Воздушной заслонкой можно уменьшить проходное сечение для воздуха и тем самым увеличить разрежение в смесительной камере, а следовательно, подачу топлива. Воздушной заслонкой пользуются при пуске холодного двигателя.

Процесс приготовления горючей смеси из топлива и воздуха называют карбюрацией. Для полного сгорания 1 кг бензина необходимо приблизительно 15 кг воздуха. Смесь такого состава называют нормальной. При недостатке воздуха смесь называют обогащенной (содержит от 13 до 15 кг воздуха на 1 кг бензина) или богатой (менее 13 кг воздуха), а при избытке воздуха — обедненной (15—16,5 кг воздуха) или бедной (свыше 16,5 кг воздуха).

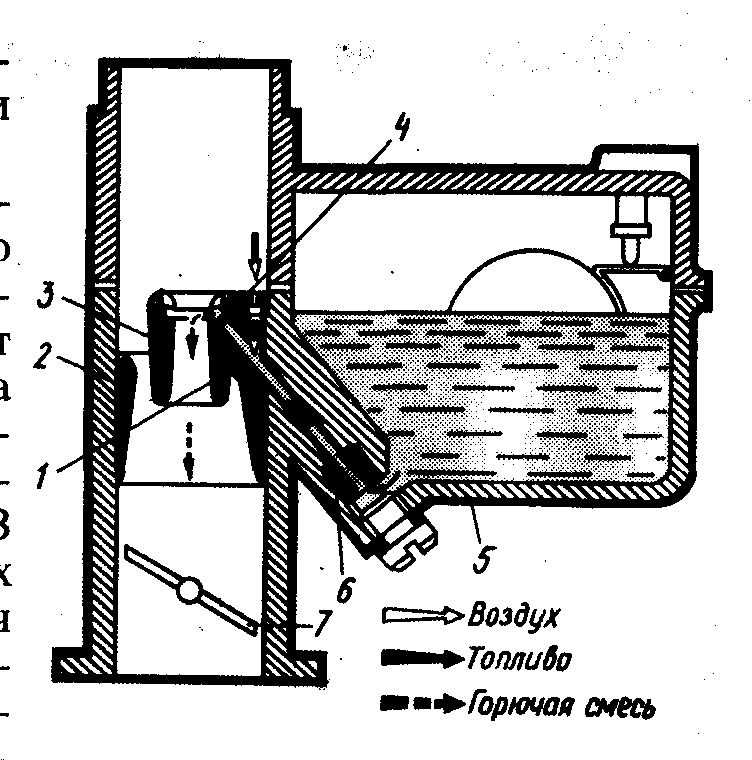

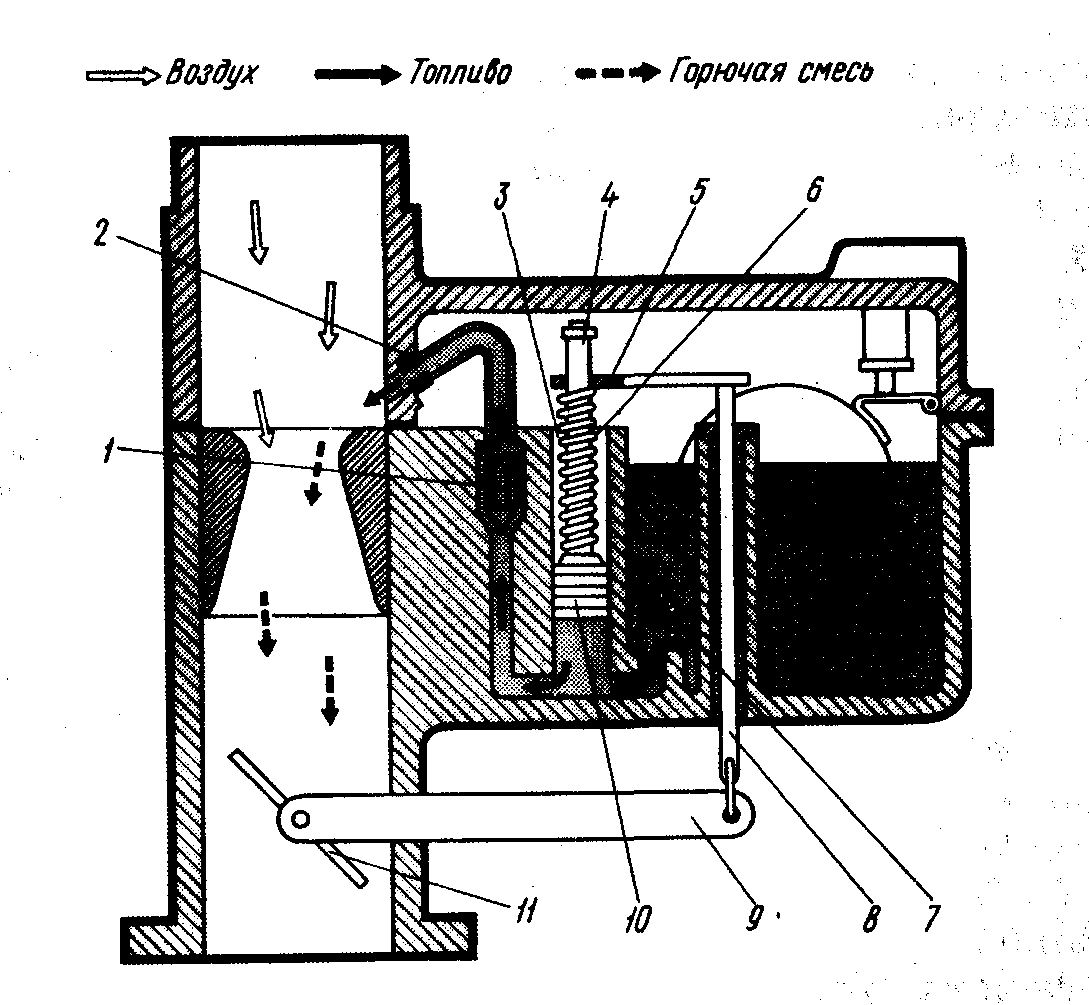

Рисунок 4. Главная дозирующая система карбюратора:

1—распылитель, 2, 3 — большой и малый диффузоры, 4, 6 — воздушный и топливный жиклеры, 5 — поплавковая камера, 7—дроссельная заслонка

Карбюратор должен приготовлять горючую смесь необходимого состава на различных режимах двигателя, определяемых величиной открытия дроссельной заслонки и частотой вращения коленчатого вала. Различают пять основных режимов работы двигателя: пуск, холостой ход, малые и средние нагрузки, полную нагрузку и разгон (ускорение) двигателя.

Простейший (одножиклерный) карбюратор не обеспечивает требуемого изменения состава горючей смеси при изменении режима работы двигателя. В связи с этим современные карбюраторы имеют дополнительные устройства и системы, устраняющие недостатки простейшего карбюратора.

Главная дозирующая система обеспечивает компенсацию горючей смеси, т. е. препятствует обогащению и способствует получению постоянного состава обедненной экономичной горючей смеси при работе двигатели на средних нагрузках. В карбюраторах автомобильных двигателей главная дозирующая система с пневматическим торможением топлива (рис. 4) состоит из воздушного 4 и топливного 6 жиклеров, распылителя 1 и двух диффузоров 2 и 3. При работе двигателя топливо, поступающее через топливный жиклер в распылитель, под действием разности давления вытекает из него, распыливается и смешивается с воздухом. Когда открывается дроссельная заслонка и увеличивается расширение в диффузоре, возрастает скорость истекания топлива из распылителя, но обогащение смеси при этом не происходит, так как в это время через воздушный жиклер в распылитель начинает поступать дополнительное количество воздуха, уменьшая разрежение у распылителя и тормозя тем самым распыление топлива. В результате из распылителя поступает смесь воздуха с топливом (эмульсия), что обеспечивает получение экономичной обедненной горючей смеси постоянного состава.

Системой холостого хода предусмотрена система для работы двигателя при малой частоте вращения коленчатого вала на холостом ходу, когда нагрузка на двигатель небольшая и дроссельная заслонка закрыта. Система состоит (рис. 5) из топливного 5 и воздушного 4 жиклеров, каналов 3 для поступления топлива и воздуха, двух отверстий 2 для выхода эмульсии в смесительную камеру и регулировочного винта 1. Разрежение в смесительной камере при таком режиме работы двигателя незначительное, и Главная дозирующая система не работает.

Рисунок. 5. Система холостого хода:

1 — регулировочный винт, 2 — верхнее и нижнее отверстия, 3—каналы, 4, 5 — воздушный и топливный жиклеры V, 6 —топливный жиклер главной дозирующей системы, 7— дроссельная заслонка

Рисунок. 6. Экономайзер с механическим приводом:

/ — распылитель главной дозируют , системы, 2 — планка, 3 — шток, 4 — тяга, клапан экономайзера, 6 — серьга, пружина клапана, 8 — жиклер экономайзера|

9 — жиклер главной дозирующей системы

10 — рычаг, 11 — дроссельная заслонка

В этом случае большое разрежение ниже дроссельной заслонки и по каналам 3 оно передастся топливному жиклеру 5 холостого хода, вызывая истечение из него топлива. Пройдя этот жиклер, топливо смешивается с воздухом, поступающим сначала через воздушный жиклер 4, а затем и через отверстие 2, расположенные выше дроссельной заслонки, образуя пенистую смесь топлива с пузырьками воздуха. Полученная эмульсия через нижнее распыливающее отверстие попадает в задроссельное пространство и, смешиваясь с воздухом, проходящим через диффузор, образует обогащенную горючую смесь. При открытии дроссельной заслонки на небольшой угол эмульсия поступает и через отверстие 2, обеспечивая плавный переход холостого хода к малым и средним нагрузкам.

Экономайзер служит для обогащения горючей смеси с целью получения от двигателя большей мощности. Экономайзер с механическим приводом (рис. 6) выполнен в виде цилиндра (колодца), в котором помещены шток 3 и клапан 5. Он приводится в действие от дроссельной заслонки 11 с помощью рычага 10 и тяги 4с планкой 2. При открытии дроссельной заслонки более чем на 3/4 (полная нагрузка) приводной рычаг через серьгу, тягу и планку опускает вниз шток, который открывает клапан, из колодца экономайзера через жиклер 8 поступает дополнительное топливо в распылитель 7 главной дозирующей системы, а через него в смесительную камеру.

Ускорительный насос предназначен для временного обогащения горючей смеси при резком открывании дроссельной заслонки, что улучшает динамические качества автомобиля (ускоряет разгон).

Рисунок. 7. Ускорительный насос:

/ — нагнетательный клапан, 2 — распылитель ускорительного насоси, 3 — колодец, 4 — шток, 5 — шишка, 6 — пружина, 7 — обратный клапан, 8—тяга, 9 — рычаг, 10 — поршень, 11 —дроссельная заслонка

Рисунок. 8. Система пуска с воздушной заслонкой (1) и автоматическим клапаном (2)

Привод ускорительного насоса часто объединяют с приводом экономайзера. Ускорительный насос состоит (рис. 7) из колодца 3, поршня 10 со штоком 4, обратного 7и нагнетательного клапанов, распылителя 2 и привода. При резком открытии дроссельной заслонки 11 под действием рычага 9, тяги 8 и планки 5 привода поршень в колодце быстро перемещается вниз, вызывая резкое возрастание давления топлива, обратный клапан закрывается, а нагнетательный открывается, и порция топлива через распылитель впрыскивается в смесительную камеру, обогащая горючую смесь. При плавном открытии дроссельной заслонки обратный клапан остается открытым, и часть топлива из колодца через этот клапан вытесняется в поплавковую камеру.

Система пуска (рис. 8), предназначенная для обогащения горючей смеси при пуске и прогреве холодного двигателя, состоит из воздушной заслонки 1 с одним или двумя автоматическими клапанами 2, обеспечивающими обогащение горючей смеси, и привода заслонки с рукояткой управления, расположенной на панели приборов.

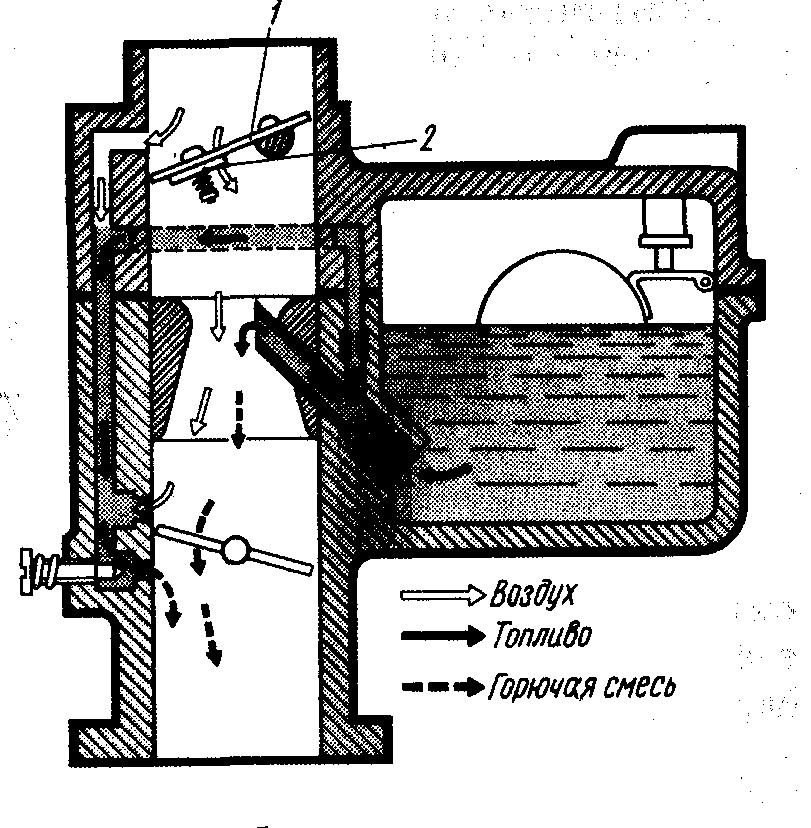

В карбюраторе двигателя ВАЗ для открытия воздушной заслонки предусмотрено специальное автоматическое устройство (рис. 9). При повороте рычага 4 управления воздушной заслонкой за трос 8 против часовой стрелки приоткрывается дроссельная заслонка 10 (зазор Д) первой камеры путем воздействия наружной кромки Г на регулировочной винт 9. Расширяющийся синхронно с ней паз между внутренними профилями А и Б рычага 4 освобождает штифт рычага 6 воздушной заслонки, и та благодаря возвратной пружине 7 удерживается полностью закрытой. Ось воздушной заслонки 5 смещена, поэтому воздушная заслонка после пуска двигателя может приоткрываться (зазор Б) потоком воздуха, растягивая пружину 7, чем обеспечивает обеднение смеси.

Рисунок. 9. Схема пускового устройства карбюратора

Разряжение из задроссельного пространства воздействует на диафрагму 1 и штоком 3 приоткрывает воздушную заслонку. Регулировочный винт 2 позволяет регулировать степень приоткрывания заслонки.

По направлению воздуха и горючей смеси карбюраторы могут быть с падающим, восходящим и горизонтальными потоками. На легковых автомобилях устанавливают карбюраторы с падающим потоком, обеспечивающим наилучшие условия смесеобразования и наполнения цилиндров горючей смесью. Поплавковая камера в карбюраторах балансированная: она сообщается с атмосферой не непосредственно, а с помощью канала, выведенного в полость воздушного патрубка карбюратора над воздушной заслонкой. При таком устройстве в случае сильного загрязнения воздушного фильтра воздушная смесь не обогащается, так как топливо через жиклеры поступает под действием разности давлений в поплавковой камере и диффузоре, которая при изменении сопротивления в воздушном фильтре не меняется

.

.

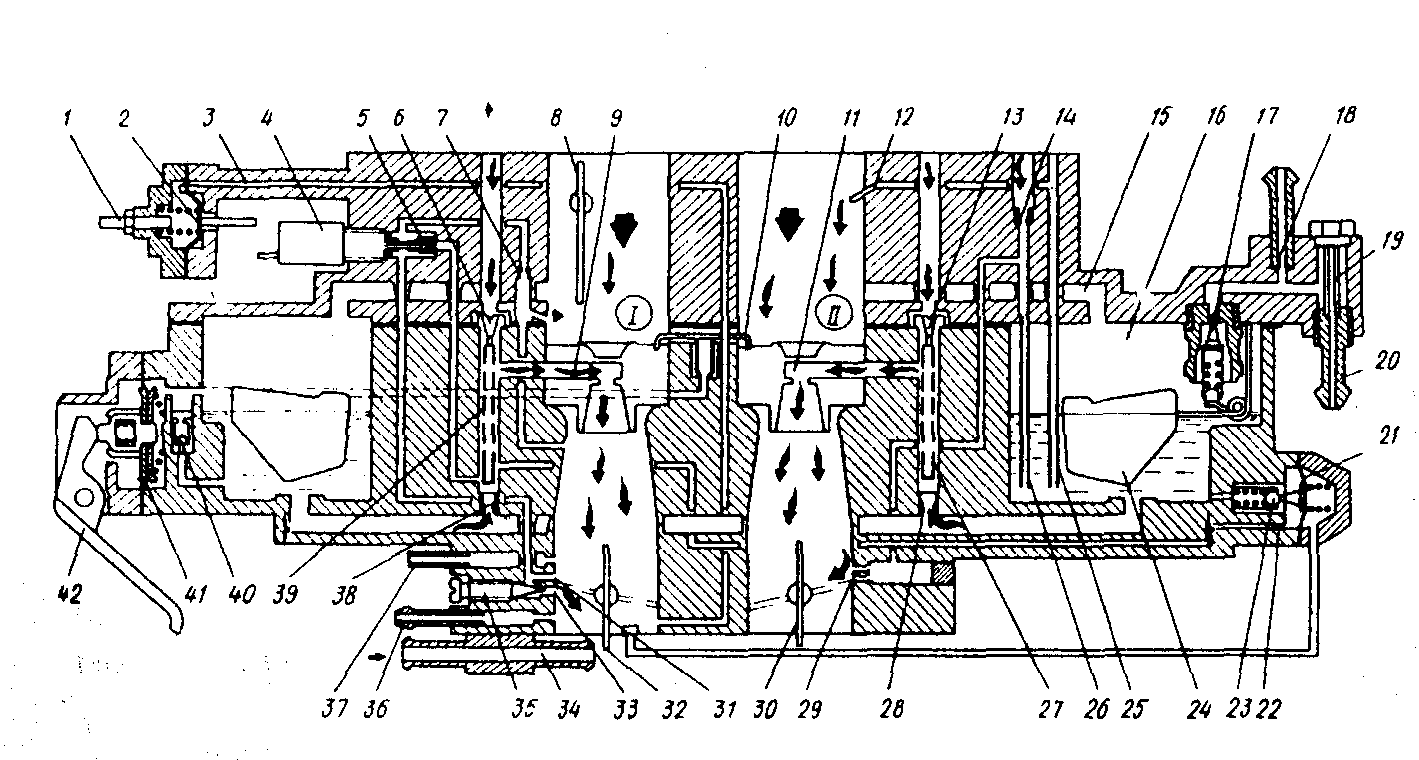

Рисунок 10. Схема работы карбюратора:

1, 2, 3 — регулировочный винт, диафрагма и воздушный канал пускового устройства, 4 — электромагнитный запорный клапан, 5 — топливный жиклер холостого хода, 6, 13 — главные воздушные жиклеры первой и второй камер, 7—воздушный жиклер холостого хода, 8 — воздушная заслонка, 9, 11 — распылители главной дозирующей системы первой и второй камер, 10 — распылитель ускорительного насоса, 12 — распылитель эконостата, 14 — воздушный жиклер переходной системы второй камеры, /5 — канал балансировки поплавковой камеры, 16 — поплавковая камера, 17 — игольчатый клапан, 18 — калиброванное отверстие перепуска топлива в бак, 19 — топливный фильтр карбюратора, 20 — патрубок подачи топлива, 21 — диафрагма экономайзера мощностных режимов, 22—топливный жиклер экономайзера мощностных режимов, 23 — шариковый клапан экономайзера мощностных режимов, 24 — поплавок, 25 — топливный жиклер эконостата с трубкой, 26—топливный жиклер переходной системы второй камеры с трубой, 27—эмульсионная трубка второй камеры, 28, 38 — главные топливные жиклеры второй и первой камер, 29—выходные отверстия переходной системы второй камеры, 30, 32 — дроссельные заслонки второй и первой камер, 31 —щель переходной системы первой камеры, 33 — выходное отверстие системы холостого хода, 34 — блок подогрева карбюратора, 35 — регулировочный винт качества (состава) смеси холостого хода, 36 — патрубок для отсоса картерных газов, 37 — патрубок для подачи разрежения к вакуумному регулятору зажигания, 39 — эмульсионная трубка первой камеры, 40 — шариковый клапан ускорительного насоса, 41 —диафрагма ускорительного насоса, 42 — рычаг привода ускорительного насоса

Наиболее типичной конструкцией отечественных карбюраторов являются двухкамерные карбюраторы, установленные на двигателях автомобилей ВАЗ-2108. Карбюратор имеет сбалансированную поплавковую камеру, систему отсоса картерных газов за дроссельную заслонку. Предусмотрен подогрев зоны дроссельной заслонки первой камеры на выходе эмульсии из системы холостого хода. На входной горловине крышки карбюратора над первой камерой устанавливается воздушная заслонка с ручным управлением. В карбюраторе две главные дозирующие системы, переходная система и система холостого хода с электромагнитным запорным клапаном первой камеры, переходная система второй камеры, эконостат, экономайзер мощностных режимов, диафрагаенный ускорительный насос, пусковое устройство (рис. 10).

Главная дозирующая система запитывается из поплавковой камеры, в которую топливо поступает через игольчатый клапан 17. Через главные топливные жиклеры 28 и 38 топливо попадает в эмульсионные колодцы. При достаточном разряжении в распылителях главных дозирующих систем топливо смешивается в эмульсионных колодцах с воздухом, поступающим через воздушные жиклеры 6 и 13, и в виде эмульсии всасывается в диффузоры смесительных камер. На режимах дросселирования работает только главная дозирующая система первой камеры, вторая начинает открываться и работать, когда дроссельная заслонка первой камеры открыта более чем на 2/3.

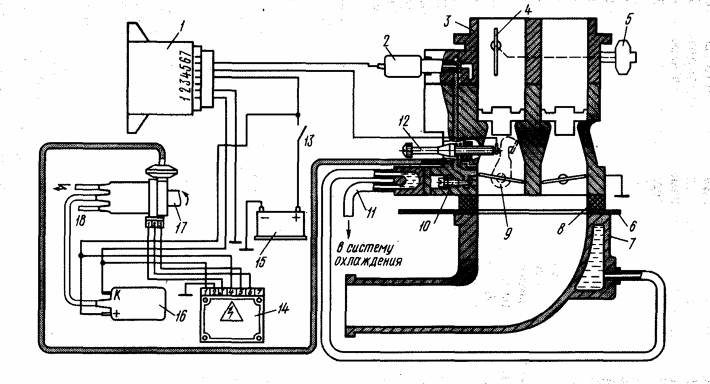

Рисунок 11 Система снижения токсичности отработавших газов:

/—блок управления 2 — электромагнитный клапан, 3 — карбюратор, 4—воздушная заслонка, 5—пусковое устройство 6—тепловой экран 7 — впускная труба, 8 — теплоизоляционная проставка, 9—рычаг привода дроссельных заслонок, 10 — винт качества смеси, 11 — подогрев системы холостого хода, 12 — упорный винт дроссельной заслонки, « — выключатель зажигания, 14 — электронный коммутатор, 15 — аккумуляторная батарея, 16 — катушка зажигания, 17—датчик-распределитель, 18 — высоковольтные провода

Система холостого хода обеспечивает необходимый состав горючей смеси на холостом ходу. При этом дроссельные заслонки 30 и 32 закрыты. Топливо с эмульсионного колодца главной дозирующей системы поднимается по топливному каналу, проходит топливный жиклер 5, смешивается с воздухом из воздушного жиклера 7 и проточного канала и далее поступает под винт 35 качества (состава) смеси в задроссельное пространство.

Переходная система первой камеры обеспечивает плавный переход работы двигателя с холостого хода на режимы дросселирования. В момент открытия дроссельной заслонки первой камеры щель 31 переходной системы попадает под разряжение: из нее также будет поступать эмульсия, обеспечивая плавный переход. При выключении зажигания отключается электромагнитный запорный клапан 4, игла перекрывает топливный жиклер 5 и не допускает работу двигателя с выключенным зажиганием.

Переходная система второй камеры обеспечивает плавный переход работы двигателя в момент начала открытия дроссельной заслонки второй камеры. В этот момент отверстия 29 попадают под разряжение; топливо из поплавковой камеры через жиклер 26 поднимается по трубке вверх, из воздушного жиклера 14 подмешивается воздух, и эмульсия по эмульсионному каналу поступает через выходные отверстия под дроссельную заслонку.

4. Основные неисправности

Основными неисправностями карбюраторов являются износ запорного игольчатого клапана, вмятины и трещины на поплавке, износ калиброванных отверстий жиклеров и иглы главного жиклера, нарушение регулировки ограничителя максимальной частоты вращения коленчатого вала двигателя. После разборки, промывки в керосине и обдувки сжатым воздухом детали карбюратора осматривают, замеряют и проверяют на приборах и приспособлениях. Жиклеры проверяют на пропускную способность. Если она больше предусмотренной техническими условиями, то жиклер изношен и подлежит замене. Также подлежат замене пластины диффузоров, если их упругость ниже допустимой техническими условиями. Игольчатый запорный клапан восстанавливают притиркой.

Трещины в поплавке запаивают мягким припоем. Перед пайкой выпаривают бензин, попавший внутрь поплавка. Для этого его помещают в горячую воду и выдерживают в ней в течение нескольких минут. Одновременно по выходящим пузырькам определяют место повреждения. После пайки проверяют массу поплавка которая должна соответствовать требованиям технических условий. Собранный карбюратор подвергают проверке на приборах и приспособлениях. При проверке устанавливают плотность всех соединений, уровень топлива в поплавковой камере, работу ограничителя максимальной частоты вращения вала, работу карбюратора на всех режимах (при установке на двигателе).

Они проявляются, как правило, в нарушении работы дозирующих систем карбюратора, в результате чего он приготавливает чрезмерно богатую или бедную смесь, при сгорании которой двигатель не развивает полной мощности, перерасходует бензин и выбрасывает с отработавшими газами много токсичных (вредных) веществ.

Признаком сильного нарушения дозирования смеси карбюратором является работа двигателя с резкими хлопками («стрельба»): в карбюратор — при переобеднении смеси, в глушитель — при переобогащении. Признаком работы двигателя на переобедненной смеси является также его перегрев. При сильном переобогащении смеси отработавшие газы приобретают темный цвет.

Распространенной причиной неисправности карбюратора является установка жиклеров несоответствующей пропускной способности.

Причинами переобогащения смеси являются высокий уровень топлива в поплавковой камере, отворачивание и выпадение жиклеров, засмоление воздушных жиклеров, потеря герметичности клапанов экономайзера и нарушение регулировки его привода, неполное открытие воздушной заслонки.

Переобеднение смеси может иметь место как при уменьшении подачи бензина, так и при подсосе воздуха в местах крепления карбюратора и впускного трубопровода к головкам цилиндров. Переобеднение смеси возможно из-за малой подачи бензина в карбюратор, повреждения диафрагмы подкачивающего насоса или неплотного прилегания его клапанов, неплотного крепления топливопроводов к штуцерам, низкого уровня бензина в поплавковой камере.

Причинами переобеднения смеси могут быть и заедание воздушного клапана в пробке бензобака, засорение топливопроводов и фильтров.

Излишнее обогащение смеси вызывает ускоренный износ цилиндропоршневой группы; особенно сильно увеличивает износ двигателя плохая очистка воздуха воздушным фильтром.

5. Выбор оборудования, приспособлений и инструментов

Р

исунок

12. Газоанализатор ГАИ-1

При оборудовании двигателя аппаратурой впрыскивания бензина для ее диагностирования и регулировок применяют специальные электронные комплексы и фирменные тесты.

Токсичность отработавших газов проверяют на холостом ходу с использованием газоанализаторов, например ГАИ- 1 (рис. 12) или И-СО. Процедура испытаний предписывается правилами, изложенными в ГОСТ 17.2.2.03—87. Перед проведением измерений двигатель должен проработать не менее 1 мин в режиме проверки. Пробоотборник вставляют в выпускную трубу на глубину 300 мм от ее среза. Газ засасывается с помощью насоса, размещенного в корпусе прибора, проходит через фильтр и поступает в блок измерения.

Анализ газов проводят на минимально устойчивой частоте вращения холостого хода и на частоте вращения, равной 0,8 от номинальной. В первом случае содержание СО не должно превышать 1,5% по объему, а во втором —2%.

Углубленное диагностирование карбюратора может быть проведено на безмоторной установке НИИАТ-489М, которая позволяет проверить, обеспечивает ли он необходимый состав смеси.

6. Технологический процесс проведения

В процессе ежедневного обслуживания осматривают систему питания, обратив внимание на отсутствие подтекания бензина. При эксплуатации автомобиля по дорогам с большой запыленностью воздуха производят очистку воздушного фильтра. Проверяют уровень бензина в баке и при необходимости заправляют его.

При ТО-1 осматривают состояние всех приборов системы питания, герметичность их соединений и устраняют обнаруженные неисправности.

При ТО-2 проверяют крепление приборов и агрегатов системы К автомобилю (двигателю) и их деталей между собой; правильность работы привода (полнота открытия и закрытия) дросселя и привода Воздушной заслонки. Производят необходимые профилактические работы по топливным и воздушному фильтрам; проверяют с помощью манометра или прибора НИИАТ (модель 527Б) работу насоса без снятия его с двигателя, уровень топлива в поплавковой камере, легкость пуска и работу двигателя.

При необходимости регулируют карбюратор на режиме холостого хода, контролируя содержание оксида углерода в отработавших газах.

Регулировку карбюратора при работе двигателя на холостом ходу проводят на прогретом двигателе с исправной системой зажигания. В случае карбюратора с последовательным открытием дроссельных заслонок (применяется для двигателей легковых автомобилей) упорным винтом дроссельной заслонки (винт количества) стремятся уменьшить частоту вращения коленчатого вала, а винтом качества смеси — максимально увеличить ее. Основной недостаток такой регулировки состоит в том, что винтом качества при этом устанавливается обогащенная смесь, при сгорании которой содержание оксида углерода в отработавших газах может быть значительно больше установленных норм.

В связи с этим необходимо производить регулировку системы холостого хода с использованием газоанализатора отработавших газов. Винтом качества устанавливают рекомендуемую для данного двигателя частоту вращения коленчатого вала и через 10—30 с фиксируют концентрацию оксида углерода в отработавших газах. Затем осторожно поворачивают винт качества на 1/2, затем на 1/4 и 1/3оборота, пока содержание оксида углерода не уменьшится до требуемого значения. Далее винтом количества восстанавливают частоту вращения до рекомендуемой. Если окажется, что количество оксида углерода опять превысило норму или двигатель стал работать неустойчиво вследствие переобеднения смеси, то все операции повторяют, добиваясь одновременно необходимой частоты вращения и требуемого содержания оксида углерода.

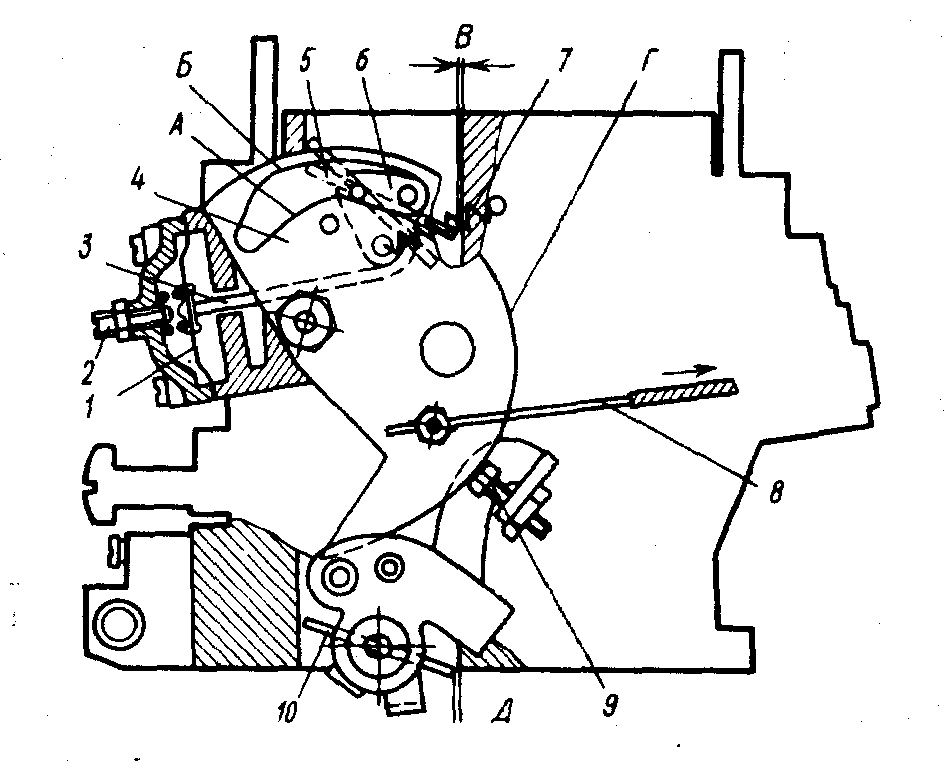

Для двигателей грузовых автомобилей применяют карбюраторы с параллельным открытием дроссельных заслонок, которые имеют дна винта качества (рис. 13). Регулировку их выполняют в такой последовательности: устанавливают винтом 7 количества рекомендуемую заводом частоту вращения коленчатого вала (по тахометру); обедняют смесь одним из винтов 2 качества до начала неравномерной работы двигателя; медленно (в несколько приемов) вращая другой винт 2 качества, устанавливают содержание оксида углерода ц отработавших газах ниже нормы; вращая первый винт качества, доводят до нормы частоту вращения, а содержание оксида углерода и отработавших газах несколько ниже нормы.

Рисунок 13 Регулировка карбюратора на холостом ходу двигателя

При необходимости производят подрегулировку второго винта качества. После окончания регулировки системы холостого хода проверяют приемистость хорошо прогретого двигателя как медленным, так и быстрым открыванием дросселей, а также при движении автомобиля во время резких разгонов. При этом не должно наблюдаться перебоев, «провалов» или хлопков в карбюратор при переходе с холостого хода на работу с нагрузкой.

7. Экономический вопрос

Определение трудоемкости.

(1)

(1)

где,

норма

трудоемкости в эталонных условиях,

норма

трудоемкости в эталонных условиях,

коэффициент коррекции

трудоемкости, учитывающий величину

годовой производственной программы,

[формула 2];

коэффициент коррекции

трудоемкости, учитывающий величину

годовой производственной программы,

[формула 2];

коэффициент коррекции

трудоемкости, учитывающий многомодельность

ремонтируемых агрегатов автомобилей,

коэффициент коррекции

трудоемкости, учитывающий многомодельность

ремонтируемых агрегатов автомобилей,

;

;

коэффициент коррекции

трудоемкости, учитывающий структуру

производственной программы, [формула

2].

коэффициент коррекции

трудоемкости, учитывающий структуру

производственной программы, [формула

2].

Определение интерполяцией коэффициента К1-К3.

(2)

(2)

где,

меньшая

и большая ближайшие величины годо-вых

производственных программ между которыми

находится величина приведенной

производственной программы;

меньшая

и большая ближайшие величины годо-вых

производственных программ между которыми

находится величина приведенной

производственной программы;

коэффициент коррекции

трудоемкости соответствующие значениям

производственных программы;

коэффициент коррекции

трудоемкости соответствующие значениям

производственных программы;

Расчет фондов времени рабочих и оборудования.

Определяем годовой фонд времени рабочих, номинальный.

(3)

(3)

где,

8,

час, длительность рабочей смены.

8,

час, длительность рабочей смены.

Определяем годовой фонд времени оборудования.

(4)

(4)

где,

0,93-0,98;

коэффициент использования оборудования,

учитывающий простои оборудования в

ремонтах;

0,93-0,98;

коэффициент использования оборудования,

учитывающий простои оборудования в

ремонтах;

1,

число смен.

1,

число смен.

Определение количества оборудования.

(5)

(5)

где,

формула 4;

формула 4;

(6)

(6)

где,

трудоемкость

на единицу продукции;

трудоемкость

на единицу продукции;

годовая производственная

программа авторемонтного предприятия;

годовая производственная

программа авторемонтного предприятия;

Определение количества вспомогательного оборудования.

(7)

(7)

где,

формула 5;

формула 5;

0,2,

процент вспомогательного оборудования,

0,2,

процент вспомогательного оборудования,

8. Охрана труда при проведении работ

Для обеспечения безопасности труда необходимо обеспечить безопасность производственного оборудования и технологических процессов. Для этого имеющийся инструмент, технологическое оборудование должны соответствовать требованиям стандартов системы безопасности труда (ССБТ), норм и правил по охране труда и санитарным нормам. С целью обеспечения электробезопасности все технологическое оборудование с электроприводом должно быть надежно заземлено. Сопротивление заземления должно быть не более 4 Ом. Проверка сопротивления заземления и изоляции производится с периодичностью один раз в год.

При работе на асфальтобетонном полу у верстака для предупреждения простудных заболеваний и защиты от поражения электрическим током у верстака располагают деревянную решетку. Расстояния между верстаками принимают в зависимости от габаритных размеров и схемы расположения в соответствии с ОНТ-01-86. Устанавливать верстаки вплотную у стен можно лишь в том случае, если там не размещаются радиаторы отопления, трубопроводы и прочее оборудование. Стулья должны быть с регулируемыми по высоте сидениями и желательно с регулируемыми спинками. Верстаки для выполнения разборочно-сборочных работ, чтобы было удобно работать, подгоняют по росту работающего с помощью подставок под верстак или подставок под ноги. Рабочую поверхность верстака покрывают листовым металлом или линолеумом, в зависимости от видов выполняемых работ. На участке при использовании многоместных верстаков или размещении их друг против друга для предупреждения травмирования работающих рядом отлетающими кусками обрабатываемого материала устанавливают сетчатую металлическую разделительную перегородку. Высота перегородки должна быть не менее 750 мм, а размер ячеек не более 3 мм.

Все рабочие места должны содержаться в чистоте, не загромождаться деталями, оборудованием, инструментом, приспособлениями, материалами. Детали и узлы, снимаемые с двигателя при ремонте, должны аккуратно укладываться на специальные стеллажи или на пол.

Ручной инструмент должен быть в исправном состоянии, чистым и сухим. Его выбраковка, как и выбраковка приспособлений, должна производиться не реже одного раза в месяц. Инструмент должен быть надежно насажен на рукоятку и расклинен заершенными клиньями из мягкой стали. Ось рукоятки должна быть перпендикулярна продольной оси инструмента. Длину рукоятки выбирают в зависимости от массы инструмента: для молотка 300 – 400 мм; для кувалды 450 – 500 мм. Рукоятки ножовок, напильников, отверток, шаберов должны быть стянуты бандажными кольцами.

Литература

Устройство, ТО и ремонт автомобилей. Ю.И. Боровских, Ю.В. Буралёв. –М: Высшая школа, 1997

Всё о легковом автомобиле. С.М. Круглов. – М.: Высшая школа, 1998

Автомобили «Жигули» ВАЗ-2104, -2105, -2107: Устройство, ремонт. Л. Вершигора и др. - М.: Транспорт, 1993.

Круглое С.М. Справочник авто слесаря по техническому обслуживанию и ремонту легковых автомобилей.— М.: Высшая школа, 1995.

Переднеприводные автомобили ВАЗ. В.А. Вершигора и др. - М.: ДОСААФ, 1989.

Харазов А.М. Диагностическое обеспечение технического обслуживания ремонта автомобилей.— М.: Высшая школа, 1990.