Ремонт и монтаж центробежных насосов по перекачке нефти и газа

Содержание

Введение 4

1. Организация ремонтных работ оборудования на насосных и компрессорных станциях 5

1.1 Износ оборудования 5

1.2 Планово-предупредительный ремонт и организация ремонтных работ 5

1.3 Методы проверки оборудования и деталей 8

1.4 Организация ремонта и составление графиков ремонта оборудования 11

2. Ремонт и монтаж центробежных насосов 14

2.1 Виды ремонтов 14

2.2. Ремонт и восстановление основных деталей оборудования насосных станций 18

2.3 Монтаж центробежных насосов 30

3. Ремонт поршневых насосов 39

4. Ремонт газотурбинных установок 41

5. Расчет нормы парка запасных частей 42

6. Охрана труда и техника безопасности 45

Заключение 48

Литература 49

Введение

Специфика работы магистрального газонефтепровода состоит в том, что перекачивающие агрегаты и установки (насосы и компрессоры) работают в среднем 350-360 дней в году (из 365 дней), т.е. практически без остановки. В силу этого к перекачивающему оборудованию предъявляются высокие требования по работоспособности без поломок и аварий.

Этого можно достичь за счет следующих факторов:

а) наличие определенного резерва оборудования;

б) проведение предупредительных ремонтов по плану;

в) организация запасов взаимозаменяемых деталей и частей;

г) грамотная эксплуатация оборудования и систем охлаждения, смазки, регулирования параметров и т.п.;

д) качественный монтаж оборудования;

е) наличие надежного автоматического контроля за работой агрегатов.

Задачей дипломного проекта является выяснение вопросов по организации ремонтных работ оборудования по перекачке нефти и газа, анализ технологической цепочки по ремонту, монтажу и пуску агрегатов после ремонта.

Согласно заданию руководителя дипломного проекта, цель дипломного проекта – проанализировать технологию ремонта центробежных насосов и газомотокомпрессоров, выявить достоинства и недостатки каждого вида ремонта центробежных насосов, установить нормы парка запасных частей, обосновать их.

1. Организация ремонтных работ оборудования на насосных и компрессорных станциях

1.1 Износ оборудования

Оборудование перекачивающих станций и нефтебаз подвержено износу, который может быть механическим, коррозийным, эрозийным и термическим.

При механическом износе поверхности деталей разрушаются в результате трения (износ шеек валов, подшипников, штоков, поршней, уплотнительных поверхностей задвижек и др.).

При коррозийном износе поверхности разрушаются под действием химически агрессивных нефтепродуктов или газов (содержащих серу, сероводород). Коррозия оборудования бывает местной, равномерно распределенной по всей поверхности, ннтеркристаллитной (разрушение металла распространяется по группам его кристаллов) и селективной (разрушается одна из структурных составляющих металла).

Эрозийный износ вызывает действие абразивных частиц и механических примесей, находящихся в перекачиваемой среде. Ударяясь о рабочие поверхности деталей, движущиеся с большей скоростью абразивные частицы разрушают их.

Термический износ — это разрушение деталей оборудования вследствие действия высоких температур. Термическому износу подвержены детали газомотокомпрессоров, газовых турбин и котлов.

1.2 Планово-предупредительный ремонт и организация ремонтных работ

Для поддержания газонефтепроводов и оборудования насосных, компрессорных станций и нефтебаз в технически исправном состоянии периодически в плановом порядке выполняют комплекс ремонтных работ, называемый планово-предупредительным ремонтом (ППР). Планово-предупредительный ремонт — это комплекс организационных и технических мероприятий по техническому уходу и надзору, обслуживанию и ремонту (через определенное количество отработанных оборудованием часов) оборудования, проводимых периодически по заранее составленному плану и графику с учетом условий эксплуатации. Система планово-предупредительного ремонта оборудования включает следующие определения и понятия: ремонтный цикл, межремонтный период, структура ремонтного цикла и плановые периодические профилактические работы.

Ремонтным (межремонтным) циклом называют время работы оборудования методу двумя плановыми капитальными ремонтами (для оборудования, бывшего в эксплуатации) или время работы от начала эксплуатации до первого планового капитального ремонта (для нового оборудования).

Длительность ремонтного цикла для каждого вида оборудования различна и зависит от его конструкции, условий работы.

Межремонтный период — это время работы оборудования между двумя любыми очередными плановыми ремонтами.

Структурой ремонтного цикла называют порядок чередования всех ремонтных и профилактических работ в ремонтном цикле.

Плановыми периодическими профилактическими работами называют межремонтное обслуживание оборудования, состоящее из надзора и ухода за агрегатами, запорной арматурой, коммуникациями в течение всего периода работы между двумя плановыми ремонтами.

Межремонтное обслуживание включает:

- надзор за правильной эксплуатацией оборудования в соответствии с правилами технической эксплуатации и техническими паспортами;

- наблюдение за состоянием всех агрегатов, запорной арматуры и трубопроводов;

- наблюдение за контрольно-измерительными приборами, системами регулирования и автоматики и их регулирование;

- наблюдение за нормальной работой систем смазки, охлаждения и уплотнения;

- проверку исправности муфт сцепления, а также ограждения над муфтами;

- мелкий ремонт оборудования — подтягивание болтовых соединений, смена сальниковых набивок насосов и задвижек, наложение хомутов на технологические трубопроводы, смена прокладок и т. п.;

- профилактическое испытание энергетического оборудования.

Правильная организация межремонтного обслуживания оборудования позволяет удлинить срок его службы, межремонтные периоды и межремонтный цикл, исключает возможность аварии.

Плановые виды работ системы ППР подразделяются на текущий, средний и капитальный ремонты.

Текущим называют ремонт, при котором в результате замены или восстановления быстроизнашивающихся частей и деталей оборудования (срок службы которых меньше или равен межремонтному периоду) и регулирования отдельных узлов обеспечивается нормальная работа оборудования. При остановке оборудования для выполнения текущего ремонта обследуют техническое состояние этого оборудования. Текущий ремонт выполняют без остановки работы трубопровода. Затраты, связанные с текущим ремонтом, относят к эксплуатационным.

Средним называют ремонт, при котором заменяют или капитально ремонтируют изношенные узлы и детали оборудования.

Средний ремонт выполняется также за счет эксплуатационных расходов.

Капитальным называют ремонт, при котором производят полную разборку, ремонт или замену всех износившихся деталей или узлов, сборку и испытание в соответствии с техническими условиями.

Капитальный ремонт оборудования выполняют за счет ассигнований, выделяемых целевым назначением.

Все перечисленные выше виды ремонтных работ являются плановыми и выполняются по заранее составленному графику. Внеплановые аварийные ремонтные работы в систему ППР не входят. При соответствующей организации планово-предупредительных работ внеплановых ремонтов оборудования не должно быть.

Система планово-предупредительного ремонта оборудования предусматривает категории сложности ремонтных работ.

Сложность ремонтных работ (или категорию ремонтной сложности) R любого вида оборудования определяют как

где

—

общие трудозатраты на ремонт оборудования

в человеко-часах;

—

общие трудозатраты на ремонт оборудования

в человеко-часах;

r –единица ремонтной сложности оборудования в человеко-часах.

Установление категории сложности ремонта оборудования облегчает направление ремонтных работ и позволяет определить численность ремонтного персонала п, которую подсчитывают по формуле

где t — годовой плановый бюджет рабочего времени одного рабочего в часах.

1.3 Методы проверки оборудования и деталей

Оборудование проверяют следующими методами;

- внешним осмотром;

- легким обстукиванием молотком, что позволяет выявить трещины по звуку (у коленчатых валов двигателей внутреннего сгорания, рабочих колес);

- нанесением керосино-меловой пробы; при этом деталь обильно смачивают керосином (или опускают в ванну с керосином) и по истечении 15 — 20 мин насухо вытирают; места, подверженные трещинообразованию, натирают мелом, затем простукивают молотком; если имеются трещины, из них выступит керосин, оставляя на слое мела пятна;

- измерением толщины стенок и линейных размеров (шейки вала, шипов, уплотнительных колец и др.);

- радиографическими методами, чтобы выявить пороки литья и проконтролировать качество и состояние ответственных сварных швов; электромагнитными методами; ультразвуковой дефектоскопией; люминесцентным методом.

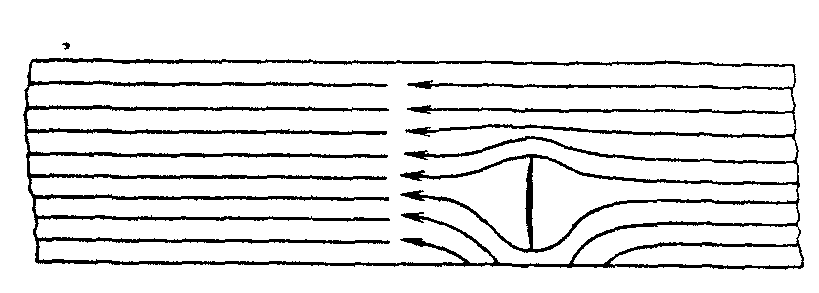

Электромагнитные методы основаны на рассеивании силовых линий в месте дефекта. На рис. 1 показан стальной стержень с поверхностной трещиной, помещенный между полюсами сильного электромагнита постоянного тока. В целых местах стержня магнитные силовые линии представляют пучок параллельных линий, а в месте дефекта они искривляются. Чтобы обнаружить дефект, предполагаемое место его нахождения посыпают ферромагнитным порошком. При постукивании по стержню частицы порошка под действием потока рассеяния устремляются в направлении наибольшей плотности силовых линий, то есть к трещине. Применяют порошки Fe>3>O>4>— магнитного железняка и Fе>2>O>3 >— красного железняка. Последний делают ферромагнитным, нагревая до 700°С с последующим охлаждением.

Рисунок 1. Расположение магнитных силовых линий при поверхностной трещине

Более четкие отпечатки дефектов получаются, если вместо сухого порошка использовать суспензию — смесь тончайшего ферромагнитного порошка с жидкостью соответствующей вязкости (керосином, трансформаторным маслом). Потоки рассеяния, образующиеся у поверхности дефектов, притягивают взвешенные частицы порошка, смешанного с жидкостью, а с неповрежденных мест детали смесь стекает, выделяя более четко поверхностные дефекты.

Эффективность данного метода зависит от намагниченности детали, ее магнитных свойств, качества ферромагнитного порошка и вязкости жидкости.

Детали можно намагничивать постоянными магнитами, электромагнитами, соленоидами, циркуляционным намагничиванием с пропусканием через них постоянного или переменного тока и комбинированным способом.

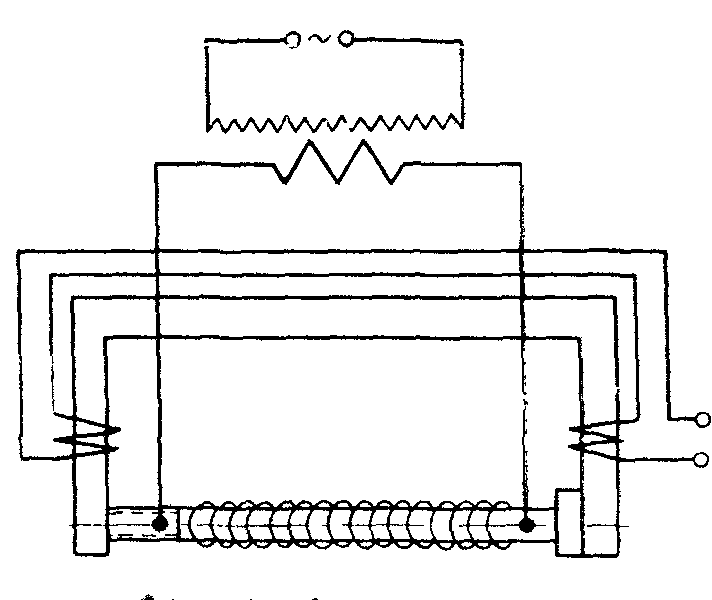

Рисунок 2. Комбинированный электромагнитный способ

Следует отметить, что если трещины расположены параллельно магнитным силовым линиям, последние деформируются незначительно и, следовательно, трещины в таких случаях мало выделяются. Поэтому более эффективным является комбинированный способ обнаружения дефектов (рис. 2), при котором создается продольно- поперечное или спиральное магнитное поле. Продольные силовые линии создаются электромагнитом постоянного тока, а поперечные — при подключении испытуемой детали к сети с большей силой тока (обычно подключением ее накоротко к зажимам вторичной обмотки трансформатора).

Магнитную смесь, применяемую при этом, изготовляют из200—250 г ферромагнитного порошка и 1 л трансформаторного масла.

Ультразвуковой дефектоскопией обнаруживают внутренние дефекты деталей. Преимущество данного метода в том, что благодаря малой степени поглощения ультразвуковых колебаний металлами в определенном диапазоне частот удается обнаружить дефекты, расположенные на большой глубине.

При люминесцентном методе проверяемую деталь тщательно промывают и опускают на 10—15 мин в флуоресцирующую жидкость. В качестве последней применяют смесь светлого трансформаторного масла, осветительного керосина и неэтилированного бензина в соотношении по объему 0,25 : 0,5 : 0,25. После извлечения из флуоресцирующей жидкости деталь промывают холодной водой, просушивают сжатым воздухом и облучают ультрафиолетовыми лучами (ртутно-кварцевой лампой ПРК-2 илиПРК-4). Жидкость, выходящая из трещин на поверхность при облучении детали, светится зелено-желтым светом.

1.4 Организация ремонта и составление графиков ремонта оборудования

При составлении графиков ремонта трубопровода необходимо следить, чтобы время его остановки совпадало со временем ремонта основного оборудования перекачивающих станций. Это позволит-«наиболее полно использовать время остановок трубопровода. Если имеется резерв времени, то ремонт основного оборудования (насосов, приводов к ним, резервуаров) планировать и организовывать несколько проще. В этом случае работу перекачивающих станций можно обеспечить практически без остановок. Для каждого вида оборудования разрабатывают графики планово-предупредительных ремонтов, соблюдая следующие условия:

- продолжительность работы между двумя ремонтами должна соответствовать установленным нормам;

- длительность каждого ремонта должна быть строго ограниченной;

- при длительном ремонте вводить в эксплуатацию резервное оборудование, чтобы число действующих агрегатов не уменьшалось.

Число отработанных часов в году для всех агрегатов должно быть примерно одинаковым, для чего при составлении графика ремонта и плана эксплуатации предусматривают поочередное пребывание всего оборудования как в работе, так и в резерве.

Вспомогательное оборудование, технологически связанное с основным, обычно ремонтируют одновременно с основным, чтобы сократить общий срок простоя.

Для правильной организации ремонта оборудования и качественного выполнения ремонтных работ за короткие сроки необходимо:

- учесть все оборудование, которое требует ремонта;

- составить паспорт оборудования с определением технического состояния агрегата, машины;

- организовать систематический учет работы оборудования, расхода запасных частей, материалов, необходимых для эксплуатации и ремонта;

- разработать номенклатуру и количество деталей, узлов оборудования и материалов для оперативного и неприкосновенного запасов;

- создать оперативный и неприкосновенный запасы деталей, узлов оборудования и материалов;

- организовать изготовление запасных частей; организовать контроль за качеством проведения ремонта и правильностью эксплуатации оборудования; организовать ремонтное хозяйство — ремонтные цехи, базы.

План планово-предупредительного ремонта оборудования составляют по ведомости дефектов — основному техническому документу, подробно отражающему все повреждения оборудования и необходимый объем восстановительных работ. На основании ведомости дефектов составляют спецификацию необходимых для капитального ремонта материалов и смету стоимости ремонтных работ.

2. Ремонт и монтаж центробежных насосов

2.1 Виды ремонтов

Плановый осмотр (ревизию) проводят через каждые 200—250 ч работы агрегата. Объем работ, выполняемых при этом, зависит от типа насосов. Обычно при плановых осмотрах выполняют:

1) ревизию подшипников; если шарикоподшипники имеют раковины на беговых дорожках или недопустимый зазор между шариками и обоймами, их следует заменить; нормальный зазор между шариками и обоймами для подшипников диаметром до 50 мм составляет до 0,1 мм и для подшипников диаметром 50—100 мм — до 0,2 мм; подшипники скольжения перезаливают, когда толщина оставшегося слоя баббита составляет 1—1,5 мм;

2) ревизию и промывку картеров подшипников, смену масла, промывку масляных трубопроводов;

3) ревизию и при необходимости смену сальниковой набивки и проверку рабочих поверхностей защитных гильз (втулок);

4) проверку состояния соединительной муфты, прокладку и смену смазки (у зубчатых муфт);

5) промывку и продувку системы трубопроводов, подводящих уплотняющую жидкость, когда сальники насосов имеют жидкостное уплотнение;

6) чистку трубопроводов и камер водяного охлаждения;

7) проверку состояния корпуса насоса путем его осмотра и простукивания;

8) проверку крепления всего агрегата на фундаменте;

9) проверку центровки агрегата.

Текущий ремонт производят через 700—750 ч работы агрегата.

При этом, кроме работ, предусмотренных плановым осмотром, выполняют следующие операции.

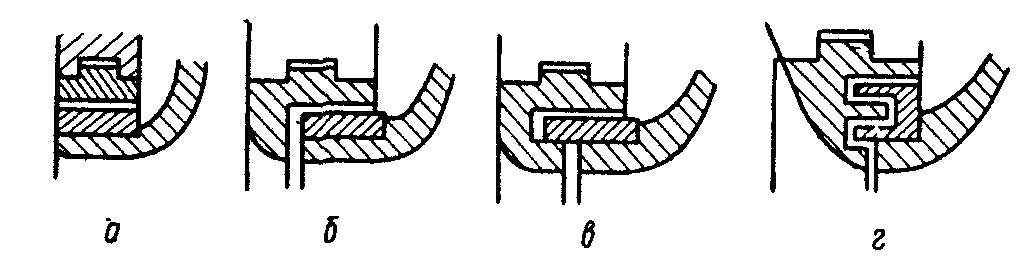

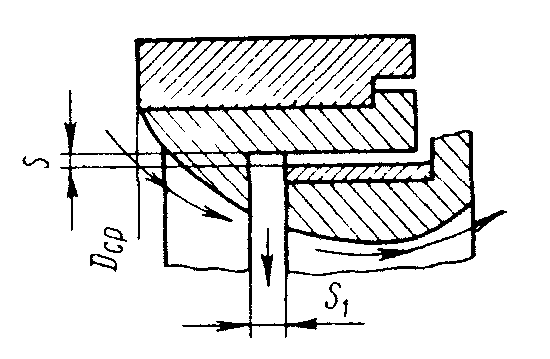

Полностью разбирают насос и тщательно осматривают его детали. Обо всех дефектах отмечают в журнале. Проверяют осевой разбег ротора в корпусе. До установки радиально-упорных подшипников осевой разбег составляет 8—10 мм. После их установки и затяжки (то есть фиксации ротора) осевой люфт в пределах 0,1 - 0,2 мм. Зазор между деталями ротора и корпусом насоса должен быть 4—6 мм. Проверяют зазоры в уплотнениях ротора и корпуса насоса. На рис. 3 приведены наиболее широко распространенные конструкции уплотнительных колец центробежных насосов на магистральных трубопроводах.

Рисунок 3. Уплотнительные кольца центробежных насосов:

а — плоские; б — типа угольника;

в — типа однорядного лабиринта; г — типа двухрядного лабиринта

Для плоских уплотнительных колец нормальный радиальный зазор составляет 0,2—0,3 мм. При зазоре больше 0,4 мм уплотняющие кольца следует менять. Для остальных типов уплотнительных колец радиальный зазор зависит от диаметра входного отверстия рабочего колеса и температуры перекачиваемого продукта.

Если величины радиального зазора меньше расчетных, может произойти заедание в уплотнительных кольцах.

Чрезмерное увеличение радиального зазора (более 30% номинальной величины) приводит к недопустимому увеличению коэффициента щелевых утечек и снижению гидравлического к. п. д. насоса.

Осевой зазор в уплотнениях типа угольника (рис.4) принимается значительно большим по сравнению с по сравнению с радиальным, обычно в пределах 3 — 7 мм.

Если насос имеет подшипники скольжения, проверяют конусность и эллиптичность шеек вала. При эллиптичности или конусности до 0,02 — 0,04 мм шейки валов обтачивают и шлифуют, а при больших значениях эллиптичности производят наплавку, затем обточку и шлифовку.

Рисунок 4. Направление потока в уплотнительном кольце типа угольника

При текущем ремонте обычно меняют подшипники качения. Возможна также смена защитных втулок или шлифовка их. Вскрывают и промывают масляные фильтры. При необходимости меняют масло в системе смазки.

Текущий ремонт выполняет ремонтный персонал (бригада слесарей-ремонтников в составе четырех-пяти человек) насосной станции. Все затраты но текущему ремонту относят к средствам эксплуатации.

При надлежащей организации текущий ремонт насосного агрегата занимает не более трех дней.

Средний ремонт производят один раз в год. При этом выполняют все работы текущего ремонта, разбирают отдельные узлы и заменяют детали (подшипники, уплотняющие кольца, торцевые уплотнения и др.), проверяют состояние рабочих колес, зазоров разгрузочного устройства и состояние поверхностей деталей разгрузки (у секционных насосов), а также биение ротора с помощью индикатора.

Значения допустимых биений роторов центробежных насосов следующие (в мм):

|

Рабочее колесо |

0,1—0,2 |

|

Лолумуфта |

0,03—0,05 |

|

Посадочные места под подшипники (шейки вала) |

0,02—0,03 |

|

Защитные гильзы вала |

0,02—0,03 |

|

Уплотняющие кольца рабочих колес |

0,03—0,05 |

Если биение отдельных участков собранного ротора несколько превышает допустимое значение, дефектные места обтачивают (за исключением посадочных мест под подшипники качения и полумуфты).

При значительном биении отдельных мест ротор разбирают, проверяют вал и все детали на биение. Если биение вала или какой-либо детали больше допустимого, их подвергают правке или обточке.

Значения допустимых биений валов центробежных насосов следующие (в мм):

|

Шейка вала |

0,02—0,025 |

|

Посадочные места: |

|

|

под защитные гильзы |

0,02 |

|

под рабочие колеса |

0,02—0,04 |

|

под полумуфты |

0,02 |

При среднем ремонте выполняют статическую балансировку ротора насоса. Разбирают торцевое уплотнение и замеряют износ трущихся поверхностей. При необходимости перезаливают подшипники скольжения, меняют масло в системе смазки.

Средний ремонт также производится за счет средств эксплуатации.

Капитальный ремонт. Чем качественнее выполняют текущий и средний ремонт, чем выше техническая культура эксплуатации оборудования, тем дольше оно работает без капитального ремонта.

Примерный срок, через который требуется капитальный ремонт центробежных насосов, колеблется в пределах 10 000—25 000 ч. Содержание и объем капитального ремонта устанавливают на основе определения степени износа отдельных деталей. В объем капитального ремонта могут входить следующие работы: полная разборка агрегата, определение дефектов всех деталей, восстановление изношенных деталей до номинальных размеров или замена их новыми, обточка шеек роторов насоса, перезаливка вкладышей подшипников скольжения или замена всех подшипников качения, шлифовка или замена защитных гильз, замена рабочих колес, динамическая балансировка ротора насоса, сборка и обкатка насоса.

Аварийная остановка, если для ее ликвидации требуется полная разборка насоса с заменой отдельных узлов и деталей, относится к капитальному ремонту.

При капитальном ремонте осуществляют также модернизацию оборудования.

Капитальный ремонт выполняют за счет средств, которые специально образуются из ежегодных амортизационных отчислений.

2.2. Ремонт и восстановление основных деталей оборудования насосных станций

Валы. Основными дефектами валов центробежных насосов являются их прогиб, износ шеек, шпоночных канавок и резьбы.

Изогнутые валы можно править термически, механически и термомеханически.

Для термической правки вал устанавливают на две опоры или в патрон токарного станка выпуклостью вверх Участок вала, имеющий наибольший изгиб, закрывают асбестовым листом, в котором имеется окно для нагрева дефектного участка. Размеры окна в зависимости от диаметра вала принимают равными по оси 0,15D, по окружности 0,3D. Нагрев ведется интенсивно с применением горелок № 5 или №6i до температуры 500—5500 С (нагреваемый участок должен принять едва заметный темно-красный цвет). Во время нагрева вал еще больше искривляется. При охлаждении деформация изгиба исчезает. Нагретое место вала закрывают на 15—20 мин асбестом во избежание закалки. После правки вала необходимо произвести отжиг при температуре 350°С.

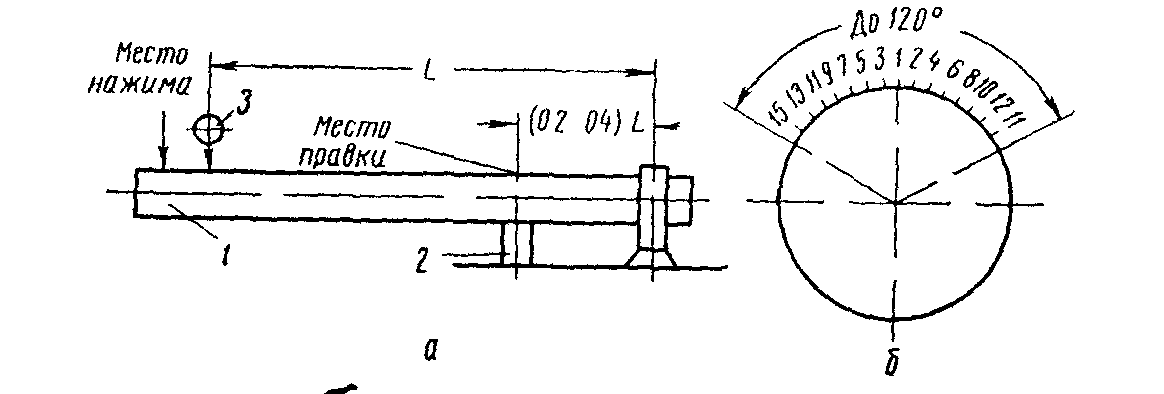

Сущность механической правки заключается в растягивании сжатых волокон металла с вогнутой стороны. Для этого вал устанавливают в центрах токарного станка вогнутостью вверх, а под вал в этом месте подводят деревянную подкладку Порядок нанесения ударов при механической правке вала показан на рис. 5.

Рисунок 5. Механическая правка вала.

а - установка вала при правке наклепом, б - порядок нанесения ударов:

1 - вал, 2 - опора, 3 - индикатор.

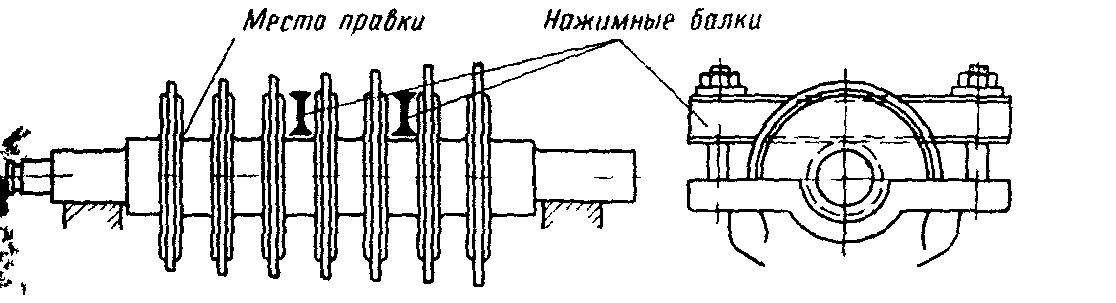

При термомеханическом способе вал нагревают до 500—5500 С, при помощи траверс производят нажим и оставляют в таком состоянии в течение 3—4 ч (рис.6).

После правки вал разрешается использовать, если его биение не больше 0,015 мм (т. е. прогиб вала не более 0,0075 мм)

Рисунок 6. Правка вала термомеханическим способом

Сильному износу подвержены шейки валов. Если конусность или эллиптичность шеек валов не превышает 0,04 мм, их можно устранить обточкой на токарном станке и последующей шлифовкой.

Исправление шеек валов этим способом применимо до тех пор, пока их размеры не отличаются на 2—3% от номинальных.

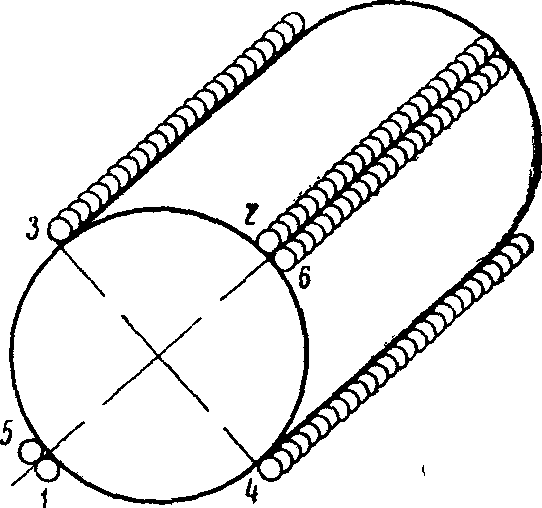

Рисунок 7. Наплавка изношенной шейки вала продольным наложением швов.

Последовательность наплавки: 1—2—3—4— 5—6 и т.д.

Если изменение размеров диаметра шейки превышает 2—3% от первоначального или конусность (эллиптичность) больше 0,04 мм и имеются глубокие царапины, то изношенные участки вала необходимо проточить на глубину повреждений и на эти места наплавить валики.

Чтобы не допустить тепловой деформации (коробления) вала, сварку выполняют по спирали при постоянной скорости вращения вала. При продольном наложении швов окружность делят на четыре части и сварку ведут поочередно через 1800 (рис.7).

Подшипники скольжения. Если при проверке подшипников установлен большой радиальный и торцевый износ баббитовых вкладышей, а также образование в них трещин в отставание баббита от поверхности вкладыша, необходимо вновь залить подшипники.

Степень износа баббита, при которой требуется перезаливка вкладышей, определяют путем измерения толщины его слоя на вкладыше и толщины прокладок между корпусом н крышкой подшипника. Толщину оставшегося слоя баббита проверяют сверлением в местах наибольшего износа.

Если слой баббита менее 1,5 мм, а для двигателей внутреннего сгорания менее 4 мм, перезаливка вкладышей обязательна. При толщине прокладок между корпусом и крышкой подшипника 0,5 мм также требуется перезаливка вкладышей. Толщина прокладок 0,5 мм берется при номинальном радиальном зазоре.

Нормальная величина верхних радиальных

зазоров равна ( )

диаметра шейки вала. Увеличение торцевых

зазоров в процессе эксплуатации может

быть допущено до 1 мм, после чего необходимо

произвести напайку торцов с последующей

их пригонкой.

)

диаметра шейки вала. Увеличение торцевых

зазоров в процессе эксплуатации может

быть допущено до 1 мм, после чего необходимо

произвести напайку торцов с последующей

их пригонкой.

Перезаливку вкладышей из-за торцевого износа обычно совмещают с перезаливкой по радиальному износу.

Часто в заливке вкладышей из-за некачественного выполнения работ, при которых был допущен пережог баббита, небрежно выполнено лужение вкладышей, оставлен большой радиальный зазор и т. п., образуются трещины

Трещины в баббите вкладыша не всегда ликвидируют перезаливкой. Если образование трещин не сопровождается отставанием баббита, можно ограничиться хорошей пропайкой их баббитом того же состава, что и основная заливка. При этом необходимо добиться, чтобы пропайка достигла тела вкладыша. При выкрашивании баббита и, следовательно, его отставании перезаливка вкладышей обязательна. Для заливки подшипников применяют баббиты марок Б-82, БН, БТ, Б-6 и Б-16, механические свойства которых приведены в табл.1.

Таблица 1. Механические свойства баббитов

|

Показатели |

Марки баббитов |

|||

|

Б-83 |

БН |

Б-16 |

Б-6 |

|

|

Плотность, г/см3 |

7,38 |

9,55 |

9,29 |

9,6 |

|

Начало затвердения, 0С |

370 |

400 |

410 |

416 |

|

Конец затвердения, 0С |

240 |

240 |

240 |

232 |

|

Сопротивление сжатию, кгс/мм2 |

38 |

25 |

14,7 |

23 |

|

Твердость по Бринеллю |

30 |

29 |

30 |

32 |

|

Сопротивление удару без надреза, кгс/см2 |

0,6 |

0,3 |

0,14 |

0,15 |

Вкладыши перед ремонтом тщательно промывают в керосине и очищают. Для выплавки старого баббита вкладыши нагревают с наружной стороны паяльной лампой. Чтобы очистить вкладыши от окалины, их протравляют в 50%-ном растворе соляной кислоты или 10—15%-ном растворе серной кислоты в течение 10 мин. После травления их промывают горячей водой. Чугунные вкладыши после травления следует кипятить в течение 20 мин в 20—30%-ном растворе щелочи (NaOH или КОН).

Для обезжиривания внутренних поверхностей вкладыши опускают на 5—10 мин в 10%-ный раствор NaOH или КОН при температуре 80—900С, после чего промывают в горячей воде.

Для лучшего сцепления слоя заливаемого баббита с вкладышем внутреннюю поверхность последнего лудят. Лужение можно осуществлять погружением вкладыша в ванну с расплавленной полудой, растиранием третника о нагретый вкладыш или с помощью порошкообразной полуды. В первом случае необходимо еще раз смочить хлористым цинком поверхности вкладыша, закрыть все отверстия асбестом и подогреть вкладыш до 150—200°С. Температура нагрева полуды для третника составляет 320°С, чистого олова — 285°С, баббита (Б-83) — 380°С. В ванне с полудой вкладыш следует держать 3—5 мин. Правильно нанесенная полуда имеет ровный тускло-серебристый цвет. Другая окраска говорит об окислении полуды, качество такого лужения будет низким. В таких случаях лужение следует повторить.

Для лужения растиранием третника вкладыш с тыльной стороны нагревают до 60—70°С. Поверхность, подвергаемую лужению, смачивают соляной кислотой, протирают, проминают горячей водой и вытирают насухо. Затем облужинаемую поверхность смачивают травленой кислотой (НСl), посыпают порошком нашатыря и нагревают вкладыш до 300—320 °С.

Палочкой третника наносят тонкий слой расплавленной полуды, которая должна дать ровную блестящую поверхность.

При лужении порошкообразной полудой применяется порошок, состоящий из третника и нашатыря. Количество нашатыря составляет 1/5 объема порошка.

К моменту окончания лужения баббит должен быть подготовлен к заливке. Его расплавляют в специальных тиглях. Для предотвращения окисления поверхность расплавленного баббита покрывают слоем высушенного древесного угля кусочками 8—10 мм. Толщина слоя угля 2—3 см.

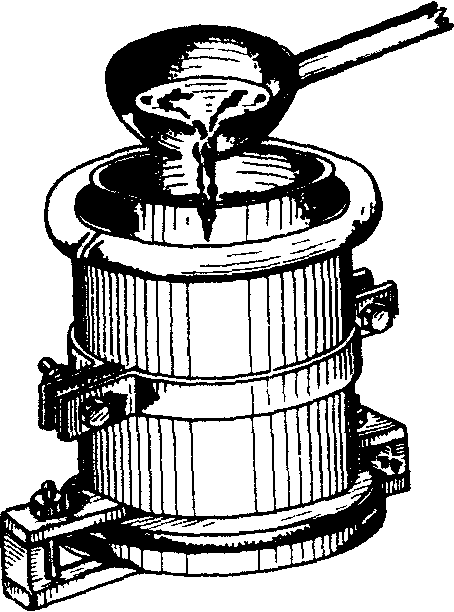

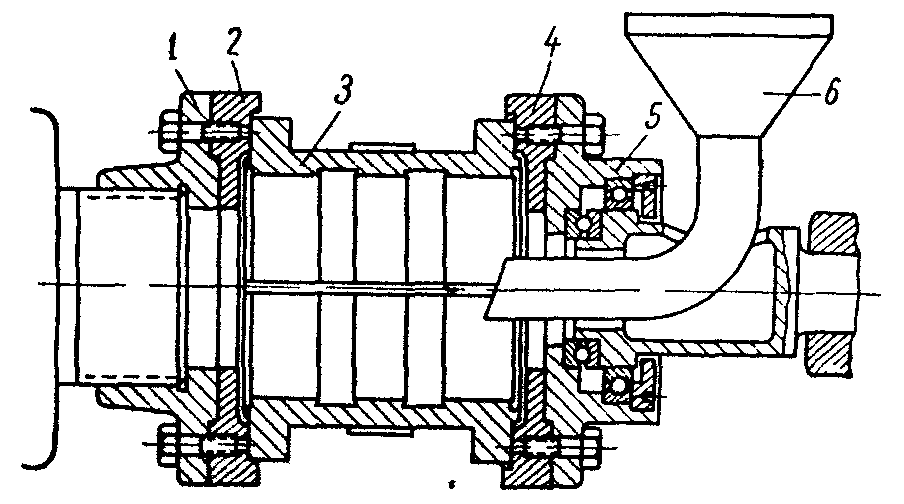

Для каждой марки баббита допускается определенная предельная температура нагрева (табл. 2). Перед заливкой температура вкладыша и формы должна быть 200—250°С. Заливку производят непрерывно (рис.8). Для получения более плотного слоя баббита применяют центробежную заливку (рис. 9).

Таблица 2. Предельная температура нагрева баббита

|

Марка баббита |

Температура начала плавления, °С |

Рекомендуемая температура заливки, °С |

|

Б-83 |

240 |

420—390 |

|

БН |

240 |

470—450 |

|

Б-6 |

232 |

470—450 |

|

Б-16 |

240 |

500—470 |

Рисунок 8. Задника вклады-шеи подшипников баббитом.

Перед обточкой обе половинки вкладышей стягивают хомутом. Толщина снимаемого слоя баббита зависит от припуска при заливке. Баббит растачивают на токарном станке. При этом дают некоторый припуск на шабровку (0,15—0,2 мм). Расположение и форму канавок во вкладышах применяют по заводским образцам. При шабровке вкладыша добиваются полного прилегания шеек вала. Плотность прилегания считается удовлетворительной при получении четырех-пяти пятен на участке площадью 1 см2.

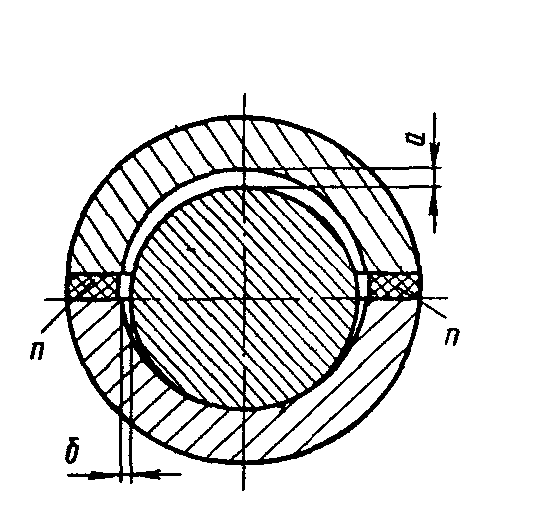

Для нормальной работы между налом и подшипником оставляют зазор, величина которого зависит от диаметра вала. Между верхним вкладышем и валом зазор при диаметрах вала 50—80 мм принимается 0,1—0,16 мм, при диаметрах 80—120 мм — 0,12—0,20 мм, при диаметрах 180—250 мм — 0,2—0,4 мм; боковой зазор между нижним вкладышем и валом должен быть равен половине верхнего зазора (рис. 10).

Муфты. У зубчатых муфт износу подвержены зубья. При ремонте зубьев устраняют вмятины и заусенцы.

У полуэластичных муфт износу подвержены резиновые кольца на пальцах, которые по мере износа заменяют новыми.

Статическая балансировка ротора. Вибрацию центробежного насоса при работе вызывает статическая и динамическая неуравновешенность ротора.

Рисунок 9. Центробежная заливка подшипников.

1 — планшайба, насаженная на шпиндель токарного станка; 2, 4 — диски для зажима вкладыша; 3 — вкладыш подшипника; 5 — камера для радиального и упорного подшипников; 6 — воронки для заливки баббита.

Рисунок 10. Зазоры между валом и вкладышем подшипника.

Перед сборкой ротора проверяют статическую балансировку (уравновешенность) каждой его детали отдельно на специальных призмах, изготовленных из стали марки Ст. 5 с последующей термообработкой и шлифовкой рабочей поверхности. Длину призм принимают такой, чтобы вал мог сделать три-четыре оборота.

Ширину острия призм (ножа) принимают и зависимости от веса балансируемой детали по формуле:

(1)

(1)

где а — ширина ножа в см;

G — нагрузка на нож в кгс;

d — диаметр вала в месте соприкосновения с ножами в см.

Ножи устанавливают параллельно и строго горизонтально с точностью до 0,2 мм на 1 м.

Для проверки рабочего колеса насоса его насаживают на короткий вал и устанавливают на ножи. Затем легким толчком приводят в движение и дают свободно остановиться. У неотбалансированного колеса центр тяжести всегда расположен ниже оси, и поэтому колесо останавливается тяжелой частью вниз. На противоположной стороне небалансированного рабочего колеса укрепляют груз, который полностью должен уравновесить его. Груз, уравновешивающий рабочее колесо, взвешивают. Для достижения статической балансировки колеса из его тяжелой части удаляют эквивалентное количество металла высверливанием или фрезерованием стенки рабочего колеса на небольшую глубину (ближе к наружной окружности). Толщину рабочего колеса при этом оставляют не менее 3 мм.

Вся операция повторяется сначала, пока не будет достигнута полная балансировка.

Собранный из предварительно, отбалансированных деталей ротор подвергают проверке на биение, установив его в центрах токарного станка. Имеющееся биение устраняют обточкой. Максимальное допустимое биение собранного ротора по рабочим колесам должно быть не более 0,2 мм. Допускаемое же биение защитных втулок вала составляет 0,03 мм, под уплотнительные кольца между рабочими колесами — 0,05 мм.

Динамическую балансировку в условиях перекачивающих станций не производят, ее осуществляют специализированные заводы.

Коленчатый вал. Усиленному износу подвержены шейки коленчатых валов, в результате чего они могут иметь эллипсность или конусность. Эллипсность или конусность замеряют микрометром или индикатором. Коленчатый вал ремонтируют обязательно, если в шейках образовались задиры глубиной более 0,1 мм, эллипсность или конусность по длине шейки более 0,001d + 0,05 mm (d — диаметр шейки вала в мм). Такие дефекты устраняют путем проточки и шлифовки вала. Задиры и царапины устраняют притиркой. При этом допускаемое уменьшение диаметра шейки составляет 0,03d.

Цилиндры и клапаны. Цилиндры поршневых насосов подвержены износу по рабочей поверхности. Задиры и царапины появляются из-за механических примесей в перекачиваемых продуктах.

Эллипсность, конусность и задиры цилиндровых втулок устраняют путем расточки на специальном приспособлении.

Уменьшение толщины стенки цилиндра после расточки не должно составлять более 1/>12> ее номинальной толщины.

Размеры цилиндровых втулок после ремонта должны быть такими, чтобы сохранялся нормальный зазор между втулкой и поршнем. Точность обработки зеркала должна быть не ниже 9 класса.

Клапаны и седла при их ремонте можно протачивать на токарном станке, а затем притирать.

Штоки и крейцкопф. Основные виды износа штоков — прогибы, трещины, истирание рабочей поверхности, задиры и царапины на ней. При истирании штоки восстанавливают путем металлизации с последующей шлифовкой. Прогиб штоков исправляют в центрах токарного станка подобно валам центробежного насоса.

У крейцкопфа изнашиваются трущиеся поверхности, срабатываются гнезда под крейцкопфные пальцы и шпоночные канавки в них.

Зазор между крейцкопфом и верхней направляющей регулируют путем установки прокладок между ползуном и крейцкопфом. Этот зазор должен составлять 0,2-0,3 мм. Гнезда под крейцкопфные пальцы исправляют разверткой, а крейцкопфные пальцы заменяют новыми.

Цилиндры газовых турбин. В цилиндрах газовых турбин или осевого компрессора могут быть трещины. Для их устранения устанавливают границы трещины, зачищая и протравливая их 10%-ным раствором азотной кислоты. Затем, чтобы предотвратить распространение трещины при ее подготовке под сварку, сверлят отверстия диаметром 8—12 мм по ее концам. Подготовленную таким образом трещину заваривают электросваркой.

Картеры газомотокомпрессоров. В картерах иногда образуются трещины, которые устраняют путем заварки, как описано выше. При сварке стальных рам применяют электроды УОНИ-13/45, УОНИ-13/55, ОММ-5 диаметром 3—5 мм.

2.3 Монтаж центробежных насосов

На магистральных трубопроводах для перекачки нефти и нефтепродуктов применяются в основном высокопроизводительные центробежные насосы с приводом от электродвигателей. Техническая характеристика и марки центробёжных насосов приведены в табл. 5

В качестве привода центробежных насосов применяются асинхронные или синхронные электродвигатели. Наибольшее распространение нашли асинхронные электродвигатели с короткозамкнутым ротором серии АТД.

Таблица 3. Техническая характеристика магистральных насосов

|

Марки насосов |

Подача, м3/ч |

Напор м ст. жидкости |

Скорость вращения, об/мин |

Мощность на валу насоса, квт |

К. п. д.; % |

Условное давление корпуса. кгс/м2 |

|

811Д-10 X 5 |

320 |

425 |

2350 |

500 |

73 |

80 |

|

10НД-10 X 2 |

800 |

285 |

2950 |

720 |

86 |

80 |

|

12НД-10 X 2 |

1100 |

270 |

2950 |

930 |

87 |

80 |

|

16НД-10 X 1 |

2200 |

230 |

3000 |

1565 |

87 |

— |

|

20НД-12 X 1 |

3000 |

210 |

2980 |

2100 |

— |

— |

|

24НД-14 X 1 |

4000 |

216 |

2980 |

2440 |

87 |

— |

|

24НД-17 X 1 |

5000 |

210 |

2980 |

3300 |

— |

— |

|

24НД-19 X 1 |

6000 |

220 |

2980 |

3875 |

— |

— |

|

10НД-10 X 4 |

750 |

740 |

3000 |

2200 |

75 |

— |

|

10Н-8 X 4 |

500 |

740 |

3000 |

1500 |

73 |

— |

|

14Н-12 X 2 |

1100 |

370 |

3000 |

1500 |

75 |

— |

Они выпускаются восьми типов и выполняются в трех габаритах:

I габарит-АТД-500, АТД-6ЗО, АТД-800;

II габарит — АТД-1000, АТД-1250, АТД-1600;

III габарит — АТД-2000, АТД-2750 (цифры обозначают мощность электродвигателя в киловаттах). Все электродвигатели работают от сети напряжением 6 кв, имеют скорость вращения 2950 об/мин и высокий к.п.д. (0,93—0,935).

Двигатели серии АТД монтируются в общем зале с насосами, так, как они выполнены во взрывозащищенном исполнении (в их корпусе поддерживается избыточное давление воздуха 50—70 мм вод. ст., что предотвращает попадание внутрь загазованного, воздуха). Из синхронных применяются электродвигатели серии СТМ в нормальном исполнении с замкнутым циклом вентиляции, со специальным воздухоохладителем. Эти двигатели монтируют в отдельном зале, отгороженном от насосного зала герметичной промежуточной стеной.

Электродвигатели СТМ-750-2 и СТМ-1500-2 выполняются на общей фундаментной плите с возбудителями, а GTM-2500-2, СТМ-4000-2, СТМ-6000-2 — на отдельных фундаментных плитах под статор, под подшипники электродвигателя и под возбудитель.

Перед установкой на фундамент производят расконсервацию и ревизию насосов. Корпуса подшипников промывают керосином, насаживают полумуфты на концы промежуточного вала и валов насоса электродвигателя. При монтаже центробежных насосов с промежуточным валом применяют следующую схему установки агрегата.

Ставят на фундамент электродвигатель и выверяют его в горизонтальной и вертикальной плоскостях. Смещение главных осей электродвигателя в горизонтальной плоскости от проектных не должно быть более 10 мм. При выверке в вертикальной плоскости определяют совпадение фактической высотной оси с проектной. Смещение не должно превышать 10 мм, а уклон — 0,15—0,20 мм. Между опорной поверхностью фундамента и подошвой фундаментной плиты для подливки оставляют зазор 40-80 мм.

Устанавливают промежуточный вал и центруют его по концу ротора электродвигателя. Горизонтальность промежуточного вала проверяют уровнем. При установке промежуточного вала между его торцами и торцами ротора электродвигателя оставляют зазор не менее 5 мм. Устанавливают и центруют насос по промежуточному валу. Горизонтальность насоса проверяют уровнем, устанавливаемым на шейке вала переднего подшипника. Торцевой зазор между полумуфтами насоса и промежуточного вала должен быть 5 мм.

После того как будут установлены все три узла агрегата, к насосу подсоединяют предварительно опрессованные водой технологические трубопроводы и производят окончательную центровку. За базу принимают насос. Выверив и прицентровав электродвигатель, равномерно затягивают фундаментные болты. После этого монтажные плиты вместе с регулировочными болтами заливают цементным раствором. Применяют обычно раствор следующего состава: 1 часть быстротвердеющего цемента БТЦ марки 400 или 500 и 1,5 части крупнозернистого песка. Водоцементное соотношение принимают равным 0,55.

Синхронные двигатели большой мощности поступают на монтажную площадку в большинстве случаев в разобранном виде и монтируют их в такой последовательности. Вначале по главным осям фундамента устанавливают фундаментную плиту и выверяют ее в горизонтальной и вертикальной плоскостях. После выверки затягивают фундаментные болты. Для фиксации установленных под плиту клиньев и подкладок их сваривают вместе и приваривают коротким швом к фундаментальным плитам электродвигателя. На выверенную фундаментную плиту устанавливают статор электродвигателя и выверяют его в горизонтальной и вертикальной плоскостях. Перед вводом ротора в статор тщательно проверяют их состояние и продувают их сжатым воздухом. Шейки ротора очищают от консервационной смазки.

Выполняя такелажные работы при сборке и разборке электродвигателей, необходимо следить, чтобы стропы не касались поверхностей скольжения на роторе (шейка вала, поверхности под уплотнения) и лобовых частей обмотки статоров. При вводе и выемке ротора пользуются удлинителями (оправками), крепящимися к концу вала со стороны приводного механизма (рис. 13). До ввода ротора со стороны возбудителя собирают подшипник, затем ротор стропят за середину и центруют его ось с осью статора (рис. 14). Горизонтальное перемещение ротора в статор производят плавно, без толчков. Когда удлинитель выйдет из статора, производят перестройку, во время которой один конец ротора будет опираться на собранный подшипник, а другой — на деревянные поперечные подкладки. Переставив строп на конец удлинителя, подтягивают ротор в осевом направлении до его рабочего положения, т.е. до совпадения вертикальных магнитных осей статора и ротора. Затем, опустив ротор на деревянные подкладки, заводят вкладыш подшипника со стороны приводного механизма и опускают ротор на оба вкладыша.

После сборки электродвигателя и выверки, его положения окончательно центруют агрегат. Сначала центруют ротор электродвигателя к ротору насоса (через промежуточный вал), затем якоря возбудителя к ротору электродвигателя. Рамы и фундаментные плиты установленного и прицентрованного агрегатов подлежат подливке цементным раствором.

При монтаже центробежного насоса без промежуточного вала сначала устанавливают насос и по нему центруют электродвигатель.

Насосы небольшой производительности монтируют на общей раме. Это сокращает трудоемкость работ.

Насосы большой производительности с электродвигателями серии АТД устанавливают на отдельных рамах, причем электродвигатель устанавливают не на раме, а на двух монтажных плитах (рис. 15). Для облегчения выверки электродвигателя и улучшения его центровки с насосом монтажные плиты устанавливают на фундаменте на болтах-домкратах (регулирующих болтах). Монтажные плиты имеют резьбовые отверстия, куда ввинчиваются регулировочные болты. Чтобы головки болтов не вдавливались в бетон фундамента, их упирают на металлические подкладки. На рис.15 и 16 приведены монтажные чертежи насосов различных конструкций.

По окончании монтажных работ производят наладку и опробование центробежных насосов.

При производстве наладочных работ насос вскрывают, вынимают ротор и проверяют состояние всех узлов. Для нормальной работы насоса должны быть установлены номинальные радиальные зазоры в уплотнениях (диафрагмах).

Величина радиального зазора в уплотнениях между вращающимся кольцом и невращающимся в пределах 0,20—0,25 мм. При сборке торцевых уплотнений (рис. 18) необходимо проверить качество уплотняемых поверхностей и пружины. Уплотняемые поверхности вращающейся и неподвижной втулок должны быть тщательно притерты. Когда ротор устанавливают в корпус насоса, необходимо, чтобы пружина уплотнения не задевала корпус.

Установив ротор в корпус, проверяют полный осевой разбег ротора, сдвинув его до отказа в сторону упорного подшипника. Разбег должен быть в пределах 8—12 мм, чтобы между вращающимися частями ротора и корпусом насоса оставался зазор 4—6 мм. Такой зазор предотвращает поломку насоса из-за неточностей при сборке или попадания вместе с нефтью механических примесей. Измерив величину полного осевого разбега, определяют ширину шайбы, устанавливаемой между упорным подшипником и буртом вала (рис. 19). Ширину шайбы принимают равной а/2 —(0,10÷0,15), где а - полный осевой разбег (в мм).

После затяжки опорно-упорного подшипника установочной гайкой фактическая величина осевого разбега должна быть в пределах 0,10—0,15 мм для компенсации температурных расширений.

После этого устанавливают крышку корпуса насоса, а для уплотнения по плоскости разъема кладут прокладку из паронита толщиной 0,5 мм. Шпильки затягивают равномерно. Проверяют центровку агрегата, затем набивают сальники, если предусмотрены сальниковые уплотнения. При набивке сальниковых уплотнений длина колец набивки должна быть такой, чтобы внутренний диаметр каждого кольца равнялся наружному диаметру защитной гильзы. Сальниковые набивки вводят по одной, предварительно смазав их маслом. Для большей плотности замки смежных колец смещают на 120°. Каждое кольцо уплотняют.

При установке фонарного кольца, служащего для подвода уплотняющей жидкости к поверхностям уплотнения, необходимо, чтобы оси фонаря и отверстия для подвода уплотняющей жидкости не совпадали. Передняя кромка фонаря должна перекрывать 1/3 и 1/4 диаметра отверстия, чтобы была возможность подвода уплотняющей жидкости и одновременного подтягивания грундбуксы при выработке сальникового уплотнения (рис. 20). Окончательную затяжку грундбуксы производят равномерно, правильность затяжки проверяют щупом. Зазор между валом и грундбуксой во всех четырех точках замера (через 90°) должен быть одинаковым. Перед пробным пуском насоса всю маслосистему и систему охлаждения продувают, промывают и испытывают при давлении, превышающем рабочее на 50%. Подготовленные таким образом системы смазки и охлаждения обкатывают. Затем производят обкатку основного насоса, обязательно залив его рабочей (перекачиваемой) жидкостью.

3. Ремонт поршневых насосов

Плановый осмотр поршневых насосов производят через 700—750 ч работы. При этом проверяют крепление насоса к фундаменту, вскрывают цилиндры и клапаны гидравлической части и определяют состояние сальникового уплотнения плунжеров, проверяют посадку седел клапанов в гнездах клапанной коробки и клапанов на герметичность. При необходимости производят притирку клапанов и подтягивание их пружин. Кроме даго, проверяют сальниковые уплотнения штоков и подшипников. Осматривают также редуктор и систему смазки, при необходимости меняют масло и промывают масляные фильтры.

Текущий ремонт поршневых насосов производят через каждые 700 ч беспрерывной работы. При этом выполняют полный объем работ, предусмотренных плановыми осмотрами, и проверяют шплинтовку шатунных болтов, их затяжку, крепление поршня (плунжера), штока и пальца крейцкопфа. Основными деталями, подверженными усиленному износу, являются подшипники, крейцкопфы, уплотняющие манжеты и клапаны. Поэтому проверяют зазоры во всех подшипниках, между крейцкопфом и направляющей, а также в уплотнении манжет поршня и штока.

Во время текущего ремонта очищают и промывают картеры насоса, подшипники и фильтры системы смазки, производят ревизию перепускного устройства, проверяют все приборы контроля и автоматики. Заключительная операция — проверка центровки агрегата.

Средний ремонт поршневых насосов производят каждый год (через 5500—6000 ч работы) с остановкой на 10—12 дней. Этот ремонт включает в себя полный объем работ текущего ремонта, проверку обоих вкладышей рамовых подшипников, замер зазоров для масла и подшипников, расхождение щек коленчатого вала (если оно больше 0,05 мм, вал укладывают заново), обмер мотылевых шеек вала, полную ревизию клапанов и их замену, проверку шестерен и подшипников редуктора, посадки муфт на валу и их износа, состояния шеек промежуточного вала, а также промывку и ревизию всей системы смазки.

Эти работы выполняет ремонтный персонал станции. Затраты по текущему и среднему ремонту относят к эксплуатационным.

Капитальный ремонт поршневых насосов производят через 22 000—25 000 ч (примерно через три года) работы агрегатов. При этом выполняют работу текущего и среднего ремонтов, а также полную разборку насоса и редуктора, выявляют дефекты, восстанавливают все детали или заменяют новыми. Часто исправляют шейки коленчатых валов путем их проточки, вновь заливают подшипники скольжения, восстанавливают шестерни редуктора, заменяют иди восстанавливают крейцкопфы. При сборке тщательно выверяют установку цилиндров насоса. После капитального ремонта производят обкатку агрегата в течение 72 ч.

4. Ремонт газотурбинных установок

Текущий ремонт газотурбинных установок производят через. 7000 ч работы и выполняют при этом следующие операции: вскрывают и проверяют зазоры всех подшипников, турбодетандера, главного маслонасоса, расцепного устройства; проверяют осевой разбег роторов, состояние зубчатых муфт и центровку роторов; вскрывают редуктор и проверяют состояние подшипников и зацепление зубчатой пары; вскрывают нагнетатель и его подшипники; проверяют центровку вала нагнетателя с валом редуктора; разбирают и проверяют все детали пускового маслонасоса, циркуляционные водяные насосы и насосы уплотнения; осматривают регенератор; очищают фильтр Рекка; проверяют на герметичность трубопроводную арматуру; разбирают узлы регулирования и подшлифовывают золотники, буксы и другие детали узлов регулирования.

Средний ремонт производят примерно через четыре года работы агрегата и выполняют при этом операции текущего ремонта, а также полную разборку турбины и ее вспомогательного оборудования, исправление и замену лопаток турбины, проверку и восстановление уплотнительных колец, обмер дисков роторов и тщательную проверку дисков с целью выявления возможных трещин, проверку действия системы охлаждения дисков сжатым воздухом, перезаливку подшипников, замену износившихся деталей и узлов регулирования, опрессовку регенераторов.

Капитальный ремонт выполняют через 10—12 лет работы установки. При этом производят следующие работы: полностью разбирают турбину и заменяют износившиеся детали, заменяют износившиеся лопатки турбин и осевого компрессора, балансируют роторы, заменяют износившиеся узлы и детали элементов регулирования и запорную арматуру, ремонтируют маслосистему, систему охлаждения и камеру сгорания, проверяют и ремонтируют пружинные опоры воздуховодов и газоходов, восстанавливают теплоизоляцию на газоходах и воздуховодах.

5. Расчет нормы парка запасных частей

Установим норму запасных частей по следующей формуле:

Р = (2)

(2)

где Р — норма запаса деталей, т. е. число деталей одного наименования;

О — число одинаковых деталей в машине или аппарате; =4,

З — запас в месяцах (принимается от трех до пяти месяцев); = 5,

П — количество оборудования одного типа; = 3,

К — коэффициент уменьшения числа запасных деталей в зависимости от их числа на всех машинах или аппаратах по данной группе (является статистической величино11); = 0,8

Т>Д> — срок службы детали, устанавливаемый заводом, в месяцах.

Значение коэффициента К в зависимости от общего числа одинаковых деталей на предприятии ориентировочно можно принимать по табл.4.

Таблица 4. Значение коэффициента К

|

ОП |

К |

ОП |

К |

|

1-5 |

1,0 |

85 |

0,40 |

|

10 |

0,9 |

100 |

0,30 |

|

20 |

0,8 |

125 |

0,25 |

|

30 |

0,7 |

150 |

0,20 |

|

40 |

0,6 |

200 |

0,15 |

|

55 |

0,5 |

300 |

0,10 |

|

70 |

0,45 |

Р = =

=

Определим норму запаса деталей по формуле:

(3)

(3)

где Н — число запасных однотипных деталей для группы однотипного оборудования;

Д — число однотипных деталей в данном агрегате; =2,

А — число однотипных агрегатов; =5,

Тз — предельный срок, на который агрегат обеспечивается запасом однотипных деталей, независимо от срока их службы; 13 мес.

Т — срок службы данной детали; 18 мес.

К>А> и К>Д> — коэффициенты понижения запаса деталей, зависящие от числа однотипных агрегатов А и числа однотипных деталей в агрегате Д (при Т = Тз коэффициент К>А>= К>Д> = 1), значения К>А> и К>Д> даны в табл. 5 и табл.6.

Таблица 5. Значение коэффициента К>А>

|

А |

К>А> |

А |

К>А> |

|

1 |

1 |

14-19 |

6,5 |

|

2-3 |

4 |

20-24 |

8,0 |

|

4-6 |

5 |

25-30 |

8,5 |

|

7-10 |

6 |

31-37 |

9,0 |

|

11-14 |

7 |

Таблица 6. Значение коэффициента К>Д>

|

Д |

К>Д> |

Д |

К>Д> |

|

1 |

1,0 |

7-8 |

4,5 |

|

2 |

3,0 |

9-10 |

5,0 |

|

3-4 |

3,5 |

11-13 |

5,5 |

|

5-6 |

4,0 |

14-15 |

6,0 |

Определенная по данным формулам норма запасных частей должна быть уточнена с учетом статистических данных и особенностей эксплуатации оборудования перекачивающих станций.

Таким образом, для определения нормы парка запасных частей необходимо знать:

- число однотипных деталей в агрегате;

- число однотипных агрегатов;

- предельный срок запаса агрегата;

- срок службы детали.

Формула позволяет определить количество деталей каждой группы, так как большой запас влияет на стоимость производимого ремонта и увеличивает сумму оборотных средств, что нежелательно на практике. Эта формула определяет «золотую середину», то есть неэффективно, когда не хватает деталей и особенно дисфункционально, когда они хранятся в излишке, создавая тем самым дополнительные материальные затраты.

6. Охрана труда и техника безопасности

При ремонтных работах все операции делятся на подготовительные, ремонтные, заключительные. Подготовительные работы заключаются в подборе инструментов и приспособлений для проведения ремонта, подготовка рабочего места, при этом должны быть соблюдены гигиенические условия и условия комфортного состояния помещения, а именно: нормальное, естественное и искусственное освещение, благоприятные метеорологические условия, приточно-вытяжная вентиляция и кондиционирование воздуха. Кроме того, в подготовительные работы входят выделение пространства для проведения работ и качественного инструмента.

Ремонтные работы. Существуют индивидуальные методы ремонта и агрегатно-узловые, когда отдельные узлы готовят механической мастерской, это сохраняет время работы и улучшает его качества. Правила техники безопасности заключаются в соблюдении инструкций для слесарей, монтажников и сварщиков. При ремонте оборудования соблюдается правило пожарной безопасности, т.е. сварку производят после анализа воздуха на содержание взрывоопасной смеси. Для этого выдаются наряды-допуски, разрешающие работы в опасных местах. Все рабочие-ремонтники проходят медицинское освидетельствование, инструктажи (вводной, на рабочем месте, периодически) и обучение по безопасному ведению работ. Все отходы при ремонте – ветошь, тряпки, масла, электроды, обрезки металла, остатки карбидокальция, утилизируются и вывозятся за пределы мастерских, часть сдается в металлолом, часть сжигается, часть захороняется. После ремонтных работ производятся испытания агрегатов на рабочее давление 1,25-1,5 Рраб. Испытания проводятся гидравлическим или пневматическим методом с обязательными монометрами. Все отремонтированные агрегаты подвергаются контролю со стороны ОТК.

Размещение оборудования – станков, тисков, столов и тому подобное, должно соответствовать СНиП А>1>-32-95.

Все электрооборудование (станки, сварочные аппараты) должно быть заземлено с сопротивлением меньше 4 Ом. Все подъемные механизмы (кранбалки, тали, треноги) должны быть испытаны на нагрузку, на 25% превышающую максимальный вес.

Все сосуды под давлением, работающие с давлением более 0,7 кг/см2 должны иметь монометры, с соответствующей шкалой. В мастерских предусмотрена искусственная вентиляция с кратностью воздухообмена 3-4.

Искусственное освещение при работах в темное время суток должно быть не менее 100 люкс. Все работники ремонтных служб обеспечиваются спецодеждой, спецобувью и средствами индивидуальной защиты.

Если шум и вибрация превышают 85 дБл при частоте 1000 Гц, то необходима коллективная защита от шума, заключающаяся в устройстве шумопоглощения и шумоизоляции. При подъеме деталей весом 20 кг необходимо применять механизацию грузоподъемных работ. Все работники проходят инструктаж по технике безопасности и противопожарной безопасности.

В холодное время в мастерской предусмотрена вентиляция, кондиционирование воздуха.

Для аварийного случая (пожар, загазованность) предусмотрены дополнительные выходы и разработан план эвакуации.

Заключение

Насосы и компрессоры, наряду с линейной частью, являются наиболее ответственным звеном в работе технологической цепочки перекачки.

От их рабочих параметров (производительности, давления, числа оборотов, мощности и др.) зависит в целом работа трубопровода.

Однако каждый агрегат имеет определенную наработку в часах гарантирующую безаварийную работу силового оборудования, а далее требует определенной профилактики или ремонта.

В дипломном проекте отражены вопросы износа оборудования, методов проверки деталей и организации всех видов ремонта насосов и компрессоров, монтаж оборудования, применяемые приспособления и подготовка к пуску после капитального ремонта.

Кроме того, определенное внимание уделено вопросам организации парка запасных частей и составлению графиков проведения ППР, а также восстановлению быстроизнашиваемых узлов и деталей подвижных частей.

Согласно заданию руководителя, более подробно дана технология ремонта центробежных насосов и газомотокомпрессоров.

Глубоко изученный материал в подготовке и проведении всех видов ремонта силового оборудования я постараюсь использовать в своей практической работе после окончания колледжа.

Литература

Актабиев Э.В.; Атаев О.А. Сооружения компрессорных и нефтеперекачивающих станций магистральных трубопроводов. – М.: Недра, 1989

Асинхронные двигатели серии 4А: Справочник / А. Э. Кравчик, М. М. Шлаф, В. И. Афонин, Е. А. Соболенская. - М.: Энергоиздат, 1982

Березин В.Л.; Бобрицкий Н.В. и др. Сооружение и ремонт газонефтепроводов. – М.: Недра, 1992

Бородавкин П.П.; Зинкевич А.М. Капитальный ремонт магистральных трубопроводов. – М.: Недра, 1998

Брускин Д.Э. и др. Электрические машины. – М.: Высшая школа, 1981

Булгаков А. А. Частотное управление асинхронным двигателем - М.: Энергоиздат, 1982

Бухаленко Е.И. и др. Монтаж и обслуживание нефтепромыслового оборудования. М. Недра, 1994

Бухаленко Е.И. Справочник по нефтепромысловому оборудованию. М. Недра, 1990

Грузов В. Л., Сабинин Ю. А.. Асинхронные маломощные приводы со статическими преобразователями. СПб, Энергия, 1970

Ковач К.П., Рац И.. Переходные процессы в машинах переменного тока. М., Госэнергоиздат, 1963

Марицкий Е.Е.; Миталев И.А. Нефтяное оборудование. Т. 2. – М.: Гипронефтемаш, 1990

Махмудов С.А. Монтаж, эксплуатация и ремонт скважных насосных установок. М. Недра,1987

Раабин А.А. и др. Ремонт и монтаж нефтепромыслового оборудования. М. Недра,1989

Руденко М.Ф. Разработка и эксплуатация нефтяных месторождений. М.: Труды МИНХ и ГТ, 1995

Соколов В.М. Методы увеличения продуктивности скважин. М.: «Недра», 1991

Титов В.А. Монтаж оборудования насосных и компрессорных станций. – М.: Недра, 1989

Токарев Б. Ф. Электрические машины. Учеб. пособие для вузов. - М: Энергоатомиздат, 1990:

Чичедов Л.Г. и др. Расчет и конструирование нефтепромыслового оборудования. М. Недра, 1987

Шапиро В.Д. Проблемы и организация ремонтов на объектах нефтяной и газовой промышленности. – М.: ВНИНОЭНГ, 1995

Шинудин С.В. Типовые расчеты при капитальном ремонте скважин. М.: «Гефест», 2000