Редуктор для привода ленточного транспортера

Федеральное агентство по образованию Российской Федерации Государственное образовательное учреждение среднего профессионального

«Новотроицкий политехнический колледж»

Редуктор для привода ленточного транспортера

Пояснительная записка

К курсовому проекту по дисциплине:

Техническая механика

КП 150803.12.00.00 ПЗ

Руководитель проекта

Сирченко Н.В.

Разработал

студент группы 208-МГ

Падалко С.С.

2010

Содержание

Введение

I. Общая часть

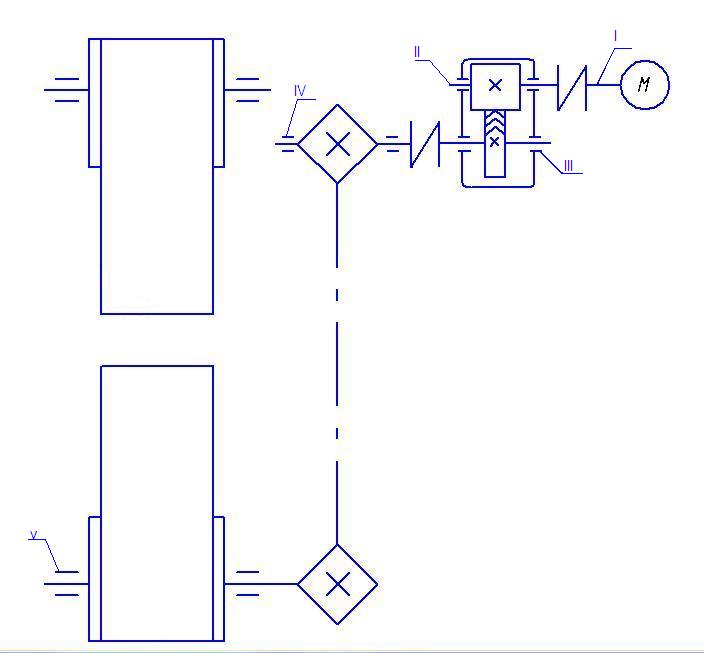

1. Краткое описание работы привода

1.1 Кинематическая схема привода

2. Специальная часть

2.1 Выбор электродвигателя, кинематический и силовой расчет привода

2.2 Расчет передачи редуктора на контактную выносливость

2.3 Предварительный расчет валов редуктора

2.4 Определение конструктивных размеров зубчатой пары, крышки и корпуса

2.5 Проверка долговечности подшипников

2.6 Подбор и расчет шпонок

2.7 Уточненный расчет валов

2.8 Подборка и расчет муфт

2.9 Выбор сорта масла

2.10 Сборка редуктора

Литература

Приложение А Задание на курсовое проектирование

Приложение Б Компоновка редуктора

Введение

Цель курсового проектирования – систематизировать, закрепить, расширить теоретические знания, а также развить расчетно-графические навыки студентов. Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, минимальные габариты и масса, удобство в эксплуатации и экономичность. В проектируемом редукторе используются зубчатые передачи.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Данный тип механизма является одним из самых распространенных в технике и комплекс расчетов, необходимый для обоснования его конструкции, охватывает многие разделы учебного курса: теоретическую механику, сопротивление материалов, теплотехнику, метрологию и пр. Поэтому грамотный расчет редуктора обеспечивает получение значительного опыта в проектировании механизмов и машин и применении полученных при обучении знаний на практике.

1. Краткое описание работы привода

В проекте необходимо спроектировать редуктор для ленточного транспортера, подобрать электродвигатель, муфту, для условий, оговоренных техническим заданием. Конструкция проектируемого редуктора состоит из чугунного литого корпуса, внутри которого размещены элементы передачи: ведущий и ведомый вал с косозубыми колесом и шестерней, а также опоры – подшипники качения, а также сопутствующие детали. Входной вал соединяется с двигателем посредством упругой втулочно-пальцевой муфты. Выходной вал посредством жестко компенсирующей муфты связан свалом звездочки цепной передачи. Редуктор работает в щадящем режиме, поскольку Ксут = 0,3. Поэтому представляется, что износ механизма в пределах срока службы будет незначительным.

2. Специальная часть

2.1 Выбор электродвигателя, кинематический и силовой расчет привода

Для выбора

электродвигателя определяем КПД привода

по формуле

по формуле

[1. с.4]:

[1. с.4]:

где

КПД отдельных кинематических пар

(цилиндрической, зубчатой передач,

подшипников). Значения КПД выбираются

как средние значения из рекомендуемого

диапазона [1].

КПД отдельных кинематических пар

(цилиндрической, зубчатой передач,

подшипников). Значения КПД выбираются

как средние значения из рекомендуемого

диапазона [1].

Требуемую

мощность электродвигателя

находят с учетом потерь, возникающих в

приводе:

находят с учетом потерь, возникающих в

приводе:

Диапазон возможных передаточных чисел открытой цепной передачи.

DU>ц>=2

6

6

Ориентировочное значение общего передаточного числа привода

Угловая скорость вала электродвигателя

Выбираем двигатель АИР132S6 и заносим его параметры в таблицу 1.

|

Название двигателя |

Пары полюсов |

Исполнение |

Мощность |

Число вращений |

|

d,мм |

|

АИР132S6 |

5.5 |

1M1081 |

55 |

965 |

2.5 |

38 |

Общее передаточное число привода:

Передаточное число цепной передачи

Определяем частоты вращения валов привода:

Определяем угловые скорости валов привода

Определяем мощности на валах привода:

Определяем крутящие моменты на валах привода:

Результаты расчета сводим в табл. 2.

Сводная таблица результатов кинематического расчета привода.

|

№ вала |

Мощность Р, кВт |

Угловая скорость ω, с-1 |

Частота вращения n, мин-1 |

Крутящий момент М, Нм |

|

1 |

5.287 |

101.05 |

965 |

52.3 |

|

2 |

5.287 |

101.05 |

965 |

52.3 |

|

3 |

5.099 |

25.27 |

241.3 |

201.8 |

|

4 |

5.099 |

25.27 |

241.3 |

201.8 |

|

5 |

4.6 |

12.27 |

120 |

365.9 |

2.2 РАСЧЕТ ПЕРЕДАЧИ РЕДУКТОРА НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ

Так как в задании нет особых требований в отношении габаритов по таблице 3.3 [1, c.34] принимаем для шестерни сталь 45 улучшенную с твердостью НВ 230, для колеса – сталь 45 улучшенную с твердостью НВ 200.

Допускаемые контактные напряжения определим по формуле 3.9 [1, c.33]:

(3.9 [1, c.33]):

(3.9 [1, c.33]):

где: σ>Hlim>> >>b> – предел контактной выносливости при базовом числе циклов.

По таблице 3.2 [1, c.34] предел контактной выносливости для углеродистых и легированных сталей с твердостью поверхностей зубьев менее НВ 350 и термообработкой (улучшение) находим по формуле:

σ>Hlim>> >>b> = 2.HB + 70;

К>HL> - коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимаем значение К>HL> = 1; [n]> >>H> = 1,15.

Тогда расчетные контактные напряжения

Вращающий момент на валу шестерни

М>1>=52,3 Н*м

Вращающий момент на валу колеса

М>2>=201,8 Н*м

K>H>>> - коэффициент, учитывающий неравномерность нагрузки по ширине венца 3.1 [1, с.32] для сталей с твердостью HB<350: K>H>>> = 1,25;

Принимаем коэффициент ширины венца по межосевому расстоянию >b>>а> =b/a>ω>= 0,4.

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев

(3.8 [1,с.26])

(3.8 [1,с.26])

Принимаем u=5.

Ближайшее стандартное значение а>ω>= 130 мм.

Нормальный модуль зацепления

m>n>=(0.01ч0.02) a>ω>=(0.01ч0.02)130=1.3ч2.6

принимаем m>n>=2мм

Примем предварительный угол наклона зубьев β=30° и определим число зубьев шестерни и колеса

число зубьев шестерни

Примем z>1>=19мм тогда z>2>= z>1>*u=19*5=95

Уточненное значение угла наклона зубьев

β=28°53`

Определим основные размеры шестерни и колеса: диаметры делительные:

Проверка:

Внешние диаметры шестерни и колеса по вершинам зубьев

ширина колеса

ширина

шестерни

Определим коэффициент ширины шестерни по диаметру:

окружная скорость колес и степень точности передачи

при такой скорости следует принять 8 степень точности.

Для проверки контактных напряжений определяют коэффициент нагрузки:

где: К>H>>> - коэффициент, учитывающий распределение нагрузки по длине зуба, при симметричным расположении колес и твердости HB≤350 [1, табл.3.8] К>H>>> = 1,06;

К>H>>> - коэффициент, учитывающий распределение нагрузки между зубьями, [1, табл.3.4] К>H>>>> >= 1,07;

К>Hv> - коэффициент, учитывающий динамическую нагрузку, для шевронных и косозубых колес при v 5 м/с, [1, табл.3.6] К>Hv>> >= 1,0;

Проверяем контактные напряжения по формуле

(3.6 [1,ст26])

(3.6 [1,ст26])

Условие прочности зубьев при проверке на контактную выносливость выполняется.

Определим силы, действующие в зацеплении:

Окружная для шестерни и колеса:

Радиальная для шестерни и колеса:

Проверка зубьев на выносливость по напряжениям изгиба [1,3.31]

Формула для проверочного расчета зубьев цилиндрической прямозубой передачи на изгиб имеет вид (формула 3.31 [1, c.43]):

( 3.25 [1, c.38])

( 3.25 [1, c.38])

где: P-окружная сила действующая в зацеплении

K>F> – коэффициент нагрузки.

Υ>F> – расчетное напряжение зубьев при изгибе.

Y>β>> >– коэффициент введен для компенсации погрешности.

K>F>>а> – коэффициент учитывающий неравномерность распределения нагрузки между зубьями.

b – ширина венца зуба колеса, b = 52 мм.

m>n> - окружной модуль зуба, m>n> = 3,57;

К>F> = K>F>>β >. K>Fv>

где: K>F>>β> – коэффициент концентрации нагрузки, учитывающий неравномерность распределения нагрузки по длине зуба.

По таблице

3.7 [1, c.43],

ГОСТ 21354-75 принимаем для консольно-расположенных

относительно опор зубчатых колес,

твердости поверхности колес НВ ≤ 350,

значению

значение K>F>>β>

= 1,38;

значение K>F>>β>

= 1,38;

K>Fv>

– коэффициент динамичности, учитывающий

динамическое воздействие нагрузки. По

таблице 3.8 [1, c.43],

для косозубых передач и передач с

круговыми зубьями, принимая во внимание

то, что для конических передач следует

выбирать коэффициенты на 1 степень

точности больше (8-й степенью точности

изготовления колес), твердости поверхности

колес НВ ≤ 350 и окружной скорости

принимаем значение K>Fv>

= 1,3.

принимаем значение K>Fv>

= 1,3.

К>F> = 1,16> >. 1,2 = 1,392

Y>F> – коэффициент, прочности зуба по местным напряжениям в зависимости от z>>. Выбираем по ГОСТ 21354-75 значения Y>F> из стандартного ряда для шестерни и колеса [1, c.35].

Для шестерни:

Для колеса:

При этом Y>F>>1> = 3,84, Y>F>>2> = 3,60 [1, c.42].

[σ]>F> – предельно допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба. По формуле

(3.24 [1, c.36])

(3.24 [1, c.36])

где: σ0>Flim>> >>b> – предел выносливости при отнулевом цикле изгиба. По таблице (3.9[1, c.37]) для стали 45 с термообработкой улучшением и твердостью поверхности колес НВ ≤ 350 принимаем значение σ0>Flim>> >>b> = 1,8 НВ.

для шестерни: σ0>Flim>> >>b>>1> = 1,8 . 230 = 415 H/мм2;

для колеса: σ0>Flim>> >>b>>2> = 1,8 . 200 = 360 H/мм2;

[n>F>] – коэффициент запаса прочности.

[n>F>] = [n>F>]' . [n>F>]''

где: [n>F>]' – коэффициент нестабильности свойств материала зубчатых колес, по таблице (3.9 [1,c.37]) для стали 40Х с термообработкой улучшением и твердостью поверхности колес НВ ≤ 350 принимаем значение [n>F>]' = 1,75;

[n>F>]'' – коэффициент способа получения заготовок зубчатого колеса [1, c.44], для поковок и штамповок [n>F>]'' = 1. [n>F>] = 1,75 . 1 = 1,75.

Найдем предельно допускаемые напряжения [σ>F>] и отношения [σ>F>]/Y>F> при расчете зубьев на выносливость: для шестерни:

для колеса:

Меньшее значение отношения [σ>F>]/Y>F> получено для колеса, следовательно проверочный расчет проводим для зубьев колеса. Определим коэффициент Y>>> >и K>F>> >

Условие прочности зубьев при изгибе выполнено.

2.3 ПРЕДВАРИТЕЛЬНЫЙНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА

Расчет валов выполняем на кручение по пониженным допускаемым напряжениям.

Крутящие моменты в поперечных сечениях валов:

Ведущего: M>К1> = M>1> = 52.3 . 103 Н.мм

Ведомого: M>К2> = M>3> = 201.8 . 103 Н.мм

Ведущий вал.

Определим диаметр выходного конца вала по формуле:

(6.16[1, c.94])

(6.16[1, c.94])

где: [>к>] – допускаемое напряжение на кручение. Для материала валов - сталь 40Х нормализованная и учитывая влияние изгиба от натяжения ремня, принимаем пониженное значение [>к>] = 20 МПа.

М>1>=52.3Н/мм2.–вращающий момент на ведущем валу (валу шестерни), М>1> =52.3 Н/мм2.

Принимаем d>в1> = 30 мм, согласно стандартного ряда по ГОСТ 6636-69 [1, c.95].

Примем диаметр вала под подшипниками d>п1> = 35 мм.

Ведомый вал.

Определим диаметр выходного конца ведомого вала.

Принимаем [>к>] = 25 МПа.

Вращающий момент на ведомом валу (валу колеса) М>2> = 135,286 кН/мм.

Диаметр выходного конца ведомого вала

Выбираем больший диаметр вала из стандартного ряда значений по ГОСТ 6636-69 [1, c.95]., d>в2> = 38 мм.

Примем диаметр вала под подшипниками d>п2> = 45 мм, под зубчатым колесом d>к2> = 50 мм. Диаметры остальных участков валов назначаются, исходя из конструктивных соображений при компоновке редуктора.

Таблица 3.

|

Условное обозначение подшипника |

dп |

Dп |

Вп |

C |

C0 |

|

Размеры, мм |

Грузоподъемность, кН |

||||

|

207 |

35 |

72 |

17 |

19,7 |

13,6 |

|

209 |

45 |

85 |

19 |

25,5 |

17,8 |

2.4 ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ РАЗМЕРОВ ЗУБЧАТОЙ ПАРЫ, КРЫШКИ И КОРПУСА РЕДУКТОРА

Способ получения заготовок зубчатых колес: ковка, объемная штамповка [1, c.230]. Материал – сталь 45 с термообработкой улучшением. Размеры зубчатых колес определяем по формулам, приведенным в таблице 8.1 [1, c.148]:

Сравнительно небольшие размеры шестерни позволяют выполнить шестерню заодно с валом.

Шестерня.

Число зубьев шестерни z>1> = 19.

Длина зуба b = 34 мм.

делительный диаметр шестерни d>е1> = 43.33 мм.

Средний делительный диаметр шестерни d>1> = 61,11 мм.

Внешний диаметр шестерни d>ae>>1> = 47.33 мм.

Колесо.

Коническое зубчатое колесо кованое.

Число зубьев z>2> = 95

Посадочный диаметр вала под колесом d>к2> = 45 мм.

Внешний делительный диаметр колеса d>e>>2> = 220.67 мм.

Средний делительный диаметр колеса d>2> = 216,67 мм.

Диаметр ступицы d>ст> 1,6 d>K>>2> = 1,6 . 50 = 80 мм.

Длина ступицы: l>ст> = (1,21,5) . d>K>>2> = (1,21,5) . 50 = 6090 мм. Окончательно принимаем l>ст> = 60 мм.

Толщина обода >0> = (2.54) m>n> = (2.54) . 2 = 58 мм. Принимаем окончательно >0> =6 мм.

Толщина диска С>2> = 0,3 b>2 >= 0.3 52 = 15,6 мм. Окончательно принимаем значение С>2> = 16 мм.

Корпусные размеры.

Материал корпуса и крышки редуктора - СЧ-15. Способ изготовления корпусных деталей – точное литье [1, c.238]. Определим конструктивные размеры корпусных и крепежных деталей редуктора по формулам, приведенным в таблицах 8.3 [1, c.157]:

Толщина стенок корпуса редуктора δ = 0,025a +1 = 0,025 . 130+ 1 = 4,25 мм.

Принимаем δ = 8 мм.

Толщина крышки редуктора δ>1> = 0,02a +1 = 0,02 . 130 + 1 = 3,6 мм.

Для обеспечения жесткости и прочности конструкции принимаем окончательное значение δ>1> = 8 мм.

Толщина верхнего фланца корпуса b = 1,5δ =1.58= 12 мм.

Толщина нижнего фланца крышки b>1> = 1,5δ>1> =1,5= 12 мм.

Толщина нижнего пояса корпуса без бобышки [7, c.240], [1, c.445-446]:

p = 2,35 δ = 2,35 . 8 = 18,8 мм.

Принимаем значение p = 20 мм.

Диаметр фундаментных болтов

d>1> = (0,030.036)a + 12 =(0,030.036)130 + 12 =15.916.68 мм. Принимаем фундаментные болты с резьбой М16.

Диаметр болтов, крепящих крышку подшипникового узла к корпусу: d>2> = (0,7 0,75) d>1> =(0,7 0,75) 16= 11.2 12 мм. Принимаем болты с резьбой М12.

Диаметр болтов, соединяющих крышку с корпусом: d>3> = (0,5 0,6) d>1> =(0,5 0,6) 16= 8 9.6 мм.

Принимаем болты с резьбой М8.

2.5 ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКА

Предварительно выбираем конические однорядные роликовые подшипники легкой серии для ведущего 207 и ведомого 209 валов.

Определим реакции в подшипниках на ведущем валу.

Из предыдущих расчетов имеем Р=2414Н, P>r>=872Н; из первого этапа компоновки l>1>=55мм, l>2>=55мм.

Нагрузка на

валу от муфты

Вертикальной плоскости

определим опорные реакции, Н

Проверка:

строем эпюру изгибающих моментов относительно оси Y

Горизонтальная плоскость

определим опорные реакции, Н

Проверка:

б) строем эпюру изгибающих моментов относительно оси X

Суммарные реакции

Подберем подшипники по более нагруженной опоре 1

Намечаем радиальные шарикоподшипники 207 легкой серии(1, таб. П3) d=35мм; D=72мм; В=17мм; C=19,7кН;C>0>=13,6кН.

Эквивалентная нагрузка

(7,5 [1,ст.117])

(7,5 [1,ст.117])

где X=1, V=1-т.к вращается внутреннее кольцо подшипника;

К>б>=1-коэффициент

безопасности для приводов ленточных

конвейеров (1, таб.7.2); К>Т>-

температурный коэффициент (1, таб.7.2).

Расчетная долговечность

(7.3 [1,ст.117])

(7.3 [1,ст.117])

Расчетная долговечность

(7.4 [1,ст.117])

(7.4 [1,ст.117])

Определим реакции в подшипниках на ведущем валу

Из предыдущих

расчетов имеем Р=2414Н, P>r>=872Н;

из первого этапа компоновки l>1>=55мм,

l>2>=55мм.

Нагрузка на валу от муфты

Горизонтальная плоскость

Горизонтальная плоскость

определим опорные реакции, Н

Проверка:

строем эпюру изгибающих моментов относительно оси Y

Вертикальной плоскости

определим опорные реакции, Н

Проверка

строем эпюру изгибающих моментов относительно оси X

Суммарные реакции

Подберем подшипники по более нагруженной опоре 1 Намечаем радиальные шарикоподшипники 209 средней серии d=45мм; D=85мм; B=19мм; C=26,2кН; С>0>=17,8кН. Эквивалентная нагрузка

(7,5 [1,ст.117])

(7,5 [1,ст.117])

где V=1-т.к вращается внутреннее кольцо подшипника; К>б>=1-коэффициент безопасности для приводов ленточных конвейеров таб.9.19 (1.с.125); К>Т>- температурный коэффициент таб.9.20 (1.с.126).

Расчетная долговечность/1, формула 9.1/

Расчетная долговечность

Для зубчатых

редукторов ресурс работы подшипников

может превышать от36 тыс.ч. до 10 тыс.ч.

подшипник ведомого вала 207

,

а подшипник ведомого 209

,

а подшипник ведомого 209

2.6 Подбор и расчет шпонок

Для соединения валов деталями передающими вращение применяют главным образом призматические шпонки стали 45 стали 6. Принимаем при проектировании шпонки призматические со скругленными торцами. Размеры сечений шпонок, пазов и длины шпонок берем по СТЭВ 189-75

определяем напряжение смятия и условие прочности:

(6.22 [1, с.102])

(6.22 [1, с.102])

где: М – вращающий момент на валу, Н·мм;

d – диаметр вала в месте установки шпонки, мм;

h – высота шпонки, мм;

l – длина шпонки, мм;

b – ширина шпонки, мм;

t>1> – глубина паза вала, мм;

[>см>] – допускаемое напряжение смятия, при стальной ступице (100200) Н/мм2, при чугунной ступице (5070) Н/мм2.

Ведущий вал:

Диаметр вала d>в1 >= 38 мм, М>1> = 52,3 Н.мм,

Шестерню выполняем за одно целое с валом

Рассчитываем шпонку под полумуфту

По таблице 6.9 [1. c.103] выбираем сечение и длину шпонки b x h x l = 10х8х50 мм, глубина паза t>1> = 5 мм. При длине ступицы полумуфты МУВП 58 мм.

Условие прочности выполняется.

Ведомый вал:

Рассчитываем шпонку под полумуфту

Диаметр вала d>в2 >= 45 мм, М>2> = 201,8 Н.мм,

По таблице 6.9 [1. c.103] выбираем сечение и длину шпонки b x h x l = 10х8х74 мм, глубина паза t>1> = 5 мм, t>2> =3.3 мм. При длине ступицы полумуфты МУВП 82 мм.

Условие прочности выполняется.

Шпонки под зубчатое колесо

Диаметр вала d>К2 >= 50 мм, М>2> = 201,8 Н.мм,

По таблице 6.9 [1. c.103] выбираем сечение и длину шпонки b x h x l = 14х9х50 мм, глубина паза t>1> = 5,5 мм, глубина паза на колесе t>2> = 3,8 мм. При длине ступицы полумуфты МУВП 60 мм.

Условие прочности выполняется.

2.7 УТОЧНЁННЫЙ РАСЧЁТ ВАЛОВ

Уточнённый

расчёт состоит в определении коэффициентов

запаса прочности S для опасных сечений

и в сравнении их с допускаемым значением

Прочность соблюдена при n

>

Прочность соблюдена при n

>

.

.

Ведущий вал.

По сколько при конструировании диаметры вала шестерни были увеличены по сравнению с расчитаными для соединения её муфтой с валом электродвигателя, по этому уточненный расчет вала производить нет смысла.

Ведомый вал.

Материал вала сталь 45 термическая обработка – нормализация.

Диаметр

заготовки до 70мм среднее значение

Предел

выносливости при симметричном цикле

изгиба

Предел

выносливости при симметричном цикле

касательных напряжений

Сечение

А-А.

Концентрация напряжения обусловлена

наличием шпоночной канавки /1, таб.8.5/: ,

,

,

, /1, таб.8.8/;

/1, таб.8.8/;

/1,

стр.163 и 166/.

/1,

стр.163 и 166/.

Изгибающий момент в горизонтальной плоскости

Изгибающий момент в вертикальной плоскости

Суммарный изгиб моментов в сечении А-А

Момент сопротивления изгибу сечения нетто при d=50мм, b=16, t>1>=10

Момент сопротивления кручению сечения нетто

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения А-А

Сечение

К-К.

Концентрация напряжения обусловлена

посадкой подшипника с гарантированным

натягиванием / ,

,

,

, [1, таб.8.8];

[1, таб.8.8];

[1,

стр.163 и 166]

[1,

стр.163 и 166]

Изгибающий момент

Осевой момент сопротивления при d=45мм.

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения К-К

Сечение Л-Л. Это сечение при передачи вращающего момента от ведомого вала через муфту.

Концентрация

напряжения обусловлена переходом от ш

45мм к ш38мм /1, таб.8.5/: ,

,

,

, /1, таб.8.8/;

/1, таб.8.8/; /1, стр.163 и 166/.

/1, стр.163 и 166/.

Внутренние силовые факторы те же, что и для сечения К-К

Осевой момент сопротивления сечения при d=38мм.

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности

Результирующий коэффициент запаса прочности для сечения Л-Л

Сечение

Б-Б.

Концентрация напряжения обусловлена

наличием шпоночной канавки /1, таб.8.5/: ,

,

,

, /1, таб.8.8/;

/1, таб.8.8/; /1, стр.163 и 166/.

/1, стр.163 и 166/.

Изгибающий момент

Момент сопротивления изгибу сечения нетто при d=38мм, b=10мм, t>1>=5мм

Момент сопротивления кручению сечения нетто

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности

Коэффициент запаса прочности

Результирующий коэффициент запаса прочности для сечения Б-Б

Результаты поверки сводим в таблицу:

Таблица 4.

-

Сечение

А-А

К-К

Л-Л

Б-Б

Коэффициент запаса S

9.39

5,05

2.9

3.18

2.8 Подборка и расчет муфт

Муфты выбираем по расчетному моменту и диаметру вала по формуле

(9.1[1,с.170])

(9.1[1,с.170])

где К- коэффициент, учитывающий эксплуатационные условия, его значение определим по таблице (9.3[7,с.172]) К=1.25

М>ном >– вращающий момент на валу, Н . м

[M]- допустимый момент для муфты, Н . м

Ведущий вал:

М>1 >=52.3 Н . м d>1 >=38 мм

Принимаем муфту втулочно-пальцевую (МУВП) по ГОСТ 21424-75 для которой [M]=250 Hм

Выбираем муфту МУВП 250

n=4000 об/мин

l>цикл >=58 мм-длинна полумуфты

l>ВТ >=28 мм- длинна упругой муфты

Z=6- число пальцев

d>0 >=28 мм- диаметр упругой втулки

L=121 мм- диаметр муфты Д= 140 мм- диаметр муфты Д>0 >=105 мм- диаметр расположения пальцев С=(3…5)мм- зазор между полумуфтами d>п >=14мм- диаметр пальца.

Упругие элементы муфты проверяем по напряжениям смятия в предложении равномерного распределения нагрузки между пальцами по формуле

где []>см>=2 Н/мм2 , допускаемое напряжение смятия.

Пальцы муфты, изготовлены из стали 45 ГОСТ 2050-74 рассчитывают на изгиб по формуле

где []>u> – допускаемое напряжение изгиба Н/мм2 определяется по формуле

где >m>>

>–

предел текучести материала пальцев

Н/мм2

по

таблице 3.3(1,с.28)>m>>

>=440

Н/мм2

тогда

Условие прочности выполнено.

Ведомый вал:

М>2 >=52.3 Н . м d>2 >=38мм

Где [M]=500Hм

n=4000об/мин

l>цикл >=82мм-длинна полумуфты

d>п >=14мм- диаметр пальца

l>ВТ >=28мм- длинна упругой муфты

Z=8- число пальцев

d>0 >=28мм- диаметр упругой втулки

L=169мм- диаметр муфты

Д= 170мм- диаметр муфты

Д>0 >=130мм

С=(3…5)мм- зазор между полумуфтами

Проверяем упругую муфту по напряжениям смятия

Пальцы муфты, изготовлены из стали 45 ГОСТ 2050-74 рассчитывают на изгиб

Условие прочности выполнено.

2.9 ВЫБОР СОРТА МАСЛА

Смазывание

зубчатого зацепления производится

погружением зубчатого колеса в масло,

заливаемое внутрь корпуса до уровня,

обеспечивающего погружение колеса

примерно на 10мм. Определим объем масляной

ванны,

исходя из расчета 0,25 дм3

масла

на 1 кВт передаваемой мощности:

исходя из расчета 0,25 дм3

масла

на 1 кВт передаваемой мощности:

Р>тр>

0,25,

Р>тр>

0,25,

где: Р>тр >– требуемая мощность электродвигателя .

По таблице 8.8 [1, c.164] определяем вязкость масла в зависимости от контактного напряжения и окружной скорости.

При средней окружной скорости v> >= 2,19 м/с < 5м/с принимаем кинематическую вязкость масла равной = 118 cCт.

По таблице 8.10 [1, c.165] выбираем в зависимости от вязкости масло индустриальное И-100А по ГОСТ 20799–75.

Уровень масла контролируется при работе редуктора закрытым жезловым. Подшипники смазываем пластичной смазкой, которую закладывают в подшипниковые камеры при сборке. Периодически смазку пополняют шприцем через пресс-масленки. Сорт смазки УТМ 7.15 [1, c.132].

2.10 СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

- на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100° С;

- в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в корпус редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают распорное кольцо; в подшипниковые камеры закладывают пластичную смазку; ставят крышки подшипников . Перед постановкой сквозных крышек в протоки закладывают солидол. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Затем ввёртывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Литература

1. Чернавский С.А., Боков К.Н., Чернин И.М. и др., Курсовое проектирование деталей машин: Учеб. Пособие для техникумов – М.: Машиностроение, 1979. -351 с.

2. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие:– М.: Высшая шк., 1991.-432 с.

3. Куклин Н.Г., Детали машин. Учебник для учащихся машиностроительных техникумов. М.: Высшая школа,1973. -384 с.

4. Дунаев П.Ф., Курсовое проектирование деталей машин: :– М.: Высшая шк., 1984.-255 с.