Расчет редуктора привода конвейера

КУРСОВОЙ ПРОЕКТ

По дисциплине „Детали машин”

на тему : „ Расчет редуктора привода конвейера”

Исполнитель : ст. гр. МС – 04 Н

Болтян М.А.

Донецк – 2007

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

ОПРЕДЕЛЕНИЕ ИСХОДНЫХ ДАННЫХ ДЛЯ РАСЧЕТА ПРИВОДА

1.1 Выбор и проверка электродвигателя

1.2 Определение исходных данных

РАСЧЕТ ЗУБЧАТЫХ ПЕРЕДАЧ

2.1 Расчет цилиндрических передач

2.1.1 Проектный расчет зубчатых передач

2.1.2 Проверочный расчет передач

2.1.3 Выбор материала зубчатых передач

2.1.4 Конструирование зубчатых колес

2.2. Расчет цепной передачи

2.2.1 Проектный расчет цепной передачи

2.2.2 Проверочный расчет цепной передачи

2.3.Эскизная компоновка редуктора

ПРОЕКТИРОВАНИЕ ВАЛОВ

3.1 Проектный расчет вала

3.2 Определение нагрузок в зацеплении

3.3 Расчет вала на усталость

3.4 Расчет вала на выносливость

3.5 Расчет шпоночного соединения

ПРОЕКТИРОВАНИЕ УЗЛОВ ПОДШИПНИКОВ КАЧЕНИЯ

4.1 Выбор подшипников качения. Расчет их долговечности

ВЫБОР И РАСЧЕТ МУФТ

КОНСТРУИРОВАНИЕ КОРПУСА РЕДУКТОРА

ВЫВОДЫ

ПЕРЕЧЕНЬ ССЫЛОК

ВВЕДЕНИЕ

Большое значение для развития машиностроения имеет организация производства машин и других продуктов, создание и использование надежных средств технических измерений и контроля.

Важным заданием машиностроения является создание машин и агрегатов большой единичной мощности.

Машина состоит из трех основных блоков :

двигателя (чаще всего это электродвигатель с вращательным движением ротора);

рабочего органа, который непосредственно выполняет полезную работу, для осуществления которой и создается машина;

транспортирующего механизма (чаще всего это редуктор), который согласовывает параметры механической энергии вала электродвигателя и вала рабочего органа.

Комплекс двух блоков – двигатель и транспортирующий механизм называются приводом машины. Поскольку привод машины имеет много стандартизованных элементов, пригоден для использования в разных отраслях техники, проектирование приводов составляет основу тематики курсового проектирования по деталям машин.

ОПРЕДЕЛЕНИЕ ИСХОДНЫХ ДАННЫХ ДЛЯ РАСЧЕТА ПРИВОДА

Выбор и проверка электродвигателя

Определение мощности на выходе

Мощность двигателя требуемая

Определение частоты вращения выходного вала

Диапазон возможных передаточных чисел привода

Общее передаточное число механизма определяется как произведение передаточных чисел отдельных ступеней

где

U>І> – передаточное число первой ступени (шевронная передача)

U>ІІ> – передаточное число второй ступени (косозубая передача)

U>ІІІ> – передаточное число третьей ступени (прямозубая передача)

U>І>>V> – передаточное число цепной передачи

Выбираем двигатель [1, c.34]

Таблица 1

|

Тип двигателя |

Мощность, кВт |

Частота вращения, об/>мин> |

Т>пуск>/Т>ном> |

|

4А1602У3 |

15,0 |

2940 |

1,4 |

|

4А160М2У3 |

18,5 |

2940 |

1,4 |

Рис. 1 Электродвигатель 4А160М2У3

Мощность выбранного двигателя необходимо проверить по следующим условиям:

Условия неперегревания

Условие перегрузка

Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора.

1.2 Определение исходных данных

Определение длительности действия max нагрузок

Так как N>1>>5*104 => первая передача рассчитывается на усталость с 1 – го участка диаграммы нагружения

Определение вращающих моментов

Определяем расчетные вращающие моменты

Так как N>I>

и N>II>>

>в результате

расчетов превышают 5*104

, то

Соответственно так

как на

N>IV>>

>не превышают

5*104 ,

то

РАСЧЕТ ЗУБЧАТЫХ ПЕРЕДАЧ

Cогласно [2, с.11, табл. 1.2]

Таблица 2.1

|

Вид ХТО |

Твердость зуба |

σ>Flim>, МПа |

σ>Hlim>, МПа |

[σ>F>], МПа |

[σ>H>], МПа |

Марка ст. ГОСТ |

|

Закалка ТВЧ |

53 HRC |

650 |

1100 |

260 |

825 |

40 ХН 4543-71 |

Область применения: редукторы общего назначения в серийном и массовом производстве.

Требования к габаритам – жесткие. Материал зубьев (марка стали) – 40, 45, 40Х, 40ХН. [2, с.15, табл.1.4]

2.1 Расчет цилиндрических передач

2.1.1 Приближенный проектировочный расчет главного и основного параметров передач из условия обеспечения контактной прочности зубьев

Выполняется для колес с твердостью рабочих поверхностей зубьев более 350 НВ в следующем порядке. [2, с.22, 23]. Расчет первой передачи проводится в ручную, второй и третьей – с помощью модуля автоматизированного проектирования цилиндрических передач на базе программы Microsoft Excel.

Выбирается число зубьев шестерни

Z>1> (для шевронной передачи – в интервале 13…25

для косозубой передачи – в интервале 16…25

для прямозубой передачи – в интервале 17…25 )

Z>2>= Z>1*>U, где U – передаточное число соответствующей ступени

Предварительно принимается угол наклона зубьев

β (для шевронной передачи – в интервале 25°…40°

для косозубой передачи – в интервале 8°…17°)

Рассчитывается минимальное значение модуля зацепления в мм, при котором обеспечивается изгибная прочность зубьев колеса цилиндрической передачи, определяется по следующей формуле

где

-

коэффициент, учитывающий форму зуба и

концентрацию напряжений, выбирается

из [2, табл. 1.5] по эквивалентному числу

зубьев Z>V>=Z/cos

β

-

коэффициент, учитывающий форму зуба и

концентрацию напряжений, выбирается

из [2, табл. 1.5] по эквивалентному числу

зубьев Z>V>=Z/cos

β

- коэффициент,

учитывающий угол наклона зуба, находится

по следующей зависимости:

- коэффициент,

учитывающий угол наклона зуба, находится

по следующей зависимости:

;

;

- коэффициент,

учитывающий неравномерность нагрузки

по длине зуба, принимается предварительно

равным 1,5;

- коэффициент,

учитывающий неравномерность нагрузки

по длине зуба, принимается предварительно

равным 1,5;

-

вращающий момент на соответствующем

валу;

-

вращающий момент на соответствующем

валу;

- отношение ширины зубчатого

венца к нормальному модулю;

- отношение ширины зубчатого

венца к нормальному модулю;

- допускаемые изгибные напряжения

зубчатого колеса.

- допускаемые изгибные напряжения

зубчатого колеса.

В формулу расчета

модуля зацепления подставляются значения

,

,

,

,

,

,

того элемента (шестерни или колеса), у

которого соотношение

того элемента (шестерни или колеса), у

которого соотношение

/

/ меньше. В данном проекте расчет всех

передач проводился по элементу «шестерня»,

согласно вышеизложенному материалу.

меньше. В данном проекте расчет всех

передач проводился по элементу «шестерня»,

согласно вышеизложенному материалу.

Расчетное значение модуля необходимо округлить до ближайшего большего стандартизованного значения [2, табл.1.6].

Дальнейший расчет сводится к вычислению межосевого расстояния

а также уточнению фактического значения угла наклона зубьев

Основные размеры колес определяют по формулам:

Делительный диаметр

колес:

Диаметр окружностей

впадин:

Диаметр окужностей

выступов:

Межосевое расстояние:

Ширина зубчатого

венца:

Расчет первой передачи (шевронная передача)

|

Вращающий момент на шестерне |

Тн, Н/мм |

64,5 |

|

Число зубьев шестерни |

Z1 |

18 |

|

Передаточное число передачи |

U |

8 |

|

Определение числа зубев колеса Z2 |

|

144 |

|

Расчетное значение модуля m, мм |

|

2,150691 |

|

Выбранный коэффициент Y>F> |

|

4,12 |

|

Допускаемые напряжения σ>F>, Мпа |

|

260 |

|

Эквивалентное число зубьев шестерни ZV |

|

24,69 |

|

Предварительно принятый угол наклона зуба β° |

|

30 |

|

Коэффициент Yβ |

|

0,815429 |

|

Коэффициент K>Fα> |

|

0,636585 |

|

Коэффициент ε>α> |

|

1,727971 |

|

Коэффициент нагрузки K>F> |

|

1,5 |

|

Отношение Ψ>m> |

|

18 |

|

Принятое значения модуля |

m |

2 |

|

Межосевое расстояние |

aw= |

180 |

|

Уточненнное значение угла наклона зуба |

beta |

25,84 |

|

Делительный диаметр шестерни |

d1= |

40 |

|

Делительный диаметр колеса |

d2= |

320 |

|

Диаметр впадин шестерни |

df1= |

35 |

|

Диаметр впадин колеса |

df2= |

315 |

|

Диаметр выступов шестерни |

da1= |

44 |

|

Диаметр выступов колеса |

da2= |

324 |

Расчет второй передачи (косозубая передача)

|

Вращающий момент на шестерне |

Тн, Н/мм |

441 |

|

Число зубьев шестерни |

Z1 |

24 |

|

Передаточное число передачи |

U |

3,15 |

|

Определение числа зубев колеса Z2 |

76 |

|

|

Расчетное значение модуля m, мм |

4,190781 |

|

|

Выбранный коэффициент Y>F> |

3,85 |

|

|

Допускаемые напряжения σ>F>, Мпа |

260 |

|

|

Эквивалентное число зубьев шестерни ZV |

25,64 |

|

|

Предварительно принятый угол наклона зуба β° |

12,00 |

|

|

Коэффициент Yβ |

0,914286 |

|

|

Коэффициент K>Fα> |

0,635189 |

|

|

Коэффициент ε>α> |

1,731767 |

|

|

Коэффициент нагрузки K>F> |

1,5 |

|

|

Отношение Ψ>m> |

10 |

|

|

Принятое значения модуля |

m= |

5 |

|

Межосевое расстояние |

aw= |

260 |

|

Уточненнное значение угла наклона зуба |

beta |

16,73 |

|

Делительный диаметр шестерни |

d1= |

125,3012 |

|

Делительный диаметр колеса |

d2= |

394,6988 |

|

Диаметр впадин шестерни |

df1= |

112,8012 |

|

Диаметр впадин колеса |

df2= |

382,1988 |

|

Диаметр выступов шестерни |

da1= |

135,3012 |

|

Диаметр выступов колеса |

da2= |

404,6988 |

Расчет третьей передачи (прямозубая передача)

|

Вращающий момент на шестерне |

Тн, Н/мм |

1505 |

|

Число зубьев шестерни |

Z1 |

21 |

|

Передаточное число передачи |

U |

2 |

|

Определение числа зубев колеса Z2 |

42 |

|

|

Расчетное значение модуля m, мм |

7,568309 |

|

|

Выбранный коэффициент Y>F> |

4,12 |

|

|

Допускаемые напряжения σ>F>, Мпа |

260 |

|

|

Эквивалентное число зубьев шестерни ZV |

21,00 |

|

|

Угол наклона зуба β° |

0,00 |

|

|

Коэффициент Yβ |

1 |

|

|

Коэффициент K>Fα> |

0,66609 |

|

|

Коэффициент ε>α> |

1,651429 |

|

|

Коэффициент нагрузки K>F> |

1,5 |

|

|

Отношение Ψ>m> |

8 |

|

|

Принятое значения модуля |

m |

8 |

|

Межосевое расстояние |

aw= |

250 |

|

Делительный диаметр шестерни |

d1= |

166,6667 |

|

Делительный диаметр колеса |

d2= |

333,3333 |

|

Диаметр впадин шестерни |

df1= |

146,6667 |

|

Диаметр впадин колеса |

df2= |

313,3333 |

|

Диаметр выступов шестерни |

da1= |

182,6667 |

|

Диаметр выступов колеса |

da2= |

349,3333 |

Сведем расчетные данные в таблицу 2.2

Таблица 2.2

|

|

Передача 1 |

|

Передача 2 |

|

Передача 3 |

|

|

|

||||

|

z1 |

18 |

24 |

21 |

||

|

U |

8 |

3,15 |

2 |

||

|

z2 |

144 |

75,60 |

42 |

||

|

|

|

||||

|

m |

2 |

5 |

8 |

||

|

aw |

180 |

260 |

250 |

||

|

d1 |

40 |

125,3012 |

166,6667 |

||

|

d2 |

320 |

394,6988 |

333,3333 |

||

|

|

|

||||

|

da1 |

44 |

135,3012 |

182,6667 |

||

|

da2 |

324 |

404,6988 |

349,3333 |

||

|

|

|

||||

|

df1 |

35 |

112,8012 |

146,6667 |

||

|

df2 |

315 |

|

382,1988 |

|

313,3333 |

|

beta |

25,84193 |

16,72594 |

0 |

||

|

bw1 |

75 |

50 |

71 |

||

|

bw2 |

70 |

45 |

64 |

2.1.2 Проверочный расчет передач

Уточнение расчетной нагрузки

Расчетная нагрузка на зубчатые колеса складывается из :

полезной или номинальной нагрузки в предположении, что она распределяется по длине зубьев равномерно;

дополнительной нагрузки, связанной с неравномерностью распределения номинальной нагрузки из – за погрешности изготовления и деформаций деталей передач.

Дополнительные нагрузки учитываются коэффициентом нагрузки при расчете на изгибную усталость [2, с. 31-34]:

Расчетная нагрузка

Дополнительная нагрузка в значительной степени определяется точностью изготовления передач.

Таблица 2.3

|

Передача 1 |

Передача 2 |

Передача3 |

|

|

K>Fβ> |

1,5 |

1,1 |

1,1 |

|

K>FV> |

1,05 |

1,02 |

1,01 |

|

ψ>bd> |

0,9 |

0,4 |

0,4 |

|

K>F> |

1,575 |

1,122 |

1,11 |

|

F>t>,кН |

3200 |

7350 |

20000 |

|

F>tp>,кН |

5040 |

9000 |

22000 |

Проверочный расчет фактических изгибных напряжений

Фактические напряжения изгиба σ>F>, Н/мм2, в опасных сечениях основания зубьев шестерен определяют по формулам:

для цилиндрических передач [2, с.34-35], значения всех коэффициентов [2, с.16-19]

Фактические напряжения изгиба в опасном сечении зуба колеса определяют по упрощенной зависимости

Таблица 2.4

|

Передача 1 |

Передача 2 |

Передача 3 |

|

|

Y>F1> |

4,12 |

3,85 |

4,12 |

|

Y>F2> |

3,75 |

3,73 |

3,75 |

|

Y>β> |

0,82 |

0,91 |

1 |

|

ε>α> |

1,73 |

1,73 |

1,65 |

|

K>Fα> |

0,73 |

0,67 |

1 |

|

σ>F1> , МПа |

155 |

90 |

177 |

|

σ>F2>> >,МПа |

170 |

90 |

172 |

Проверочный расчет фактических контактных напряжений

Фактические контактные напряжения на рабочих поверхностях зубьев σ>F1>, Н/мм2, определяют по формулам:

для цилиндрических передач [2, с. 35-36]

Таблица2.5

|

Передача 1 |

Передача 2 |

Передача 3 |

|

|

z>1> |

18 |

24 |

21 |

|

z>K> |

0,82 |

0,8 |

0,85 |

|

K>Hβ> |

1,35 |

1,07 |

1,07 |

|

K>H>>V> |

1,06 |

1,03 |

1,01 |

|

K>Hα> |

1,15 |

1,15 |

1 |

|

U |

8 |

3,15 |

2 |

|

σ>H>> >, МПа |

732 |

470 |

800 |

Допускаемые напряжения при проверочном расчете на изгибную выносливость

Согласно с [2, с.37-39]

Тогда необходимый предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений:

где

получено ранее

получено ранее

S>F>=1.7

Y>N>-коэффициент долговечности, учитывающий изменение [σ>F>] при числе

циклов нагружения, меньшем базового, Y>N>=1

при N>FE >> N>Flim>,

при N>FE><N>Flim>(Y>Nmax>=4 при q>F>=6;Y>Nmax>=2,5 при q>F>> >=9);

N>Flim>=4·106-базовое число циклов напряжений;

N>FE>=60cnL>h>K>FE>

N>FE>=60cnL>h>K>FE>

> >> >

>> >

Y>R>-коэффициент,

учитывающий влияние шероховатости

переходной поверхности зубьев, Y>R>=1-для

шлифования и зубофрезерования R>Z >40

(5,4кл);Y>R>=1,05-полирование

при цементации, ритроцементации,

азотировании, закалке ТВЧ и т.д.;

>40

(5,4кл);Y>R>=1,05-полирование

при цементации, ритроцементации,

азотировании, закалке ТВЧ и т.д.;

Y>X>=1,050-0,000125d-коэффициент, учитывающий чувствительность материала и конструкции напряжений;

Y>δ>=1,082-0,172lg m-коэффициент, учитывающий размер зубчатого колеса

Таблица 2.6

|

1 передача |

2 передача |

3 передача |

||||

|

шестерня |

колесо |

шестерня |

колесо |

шестерня |

колесо |

|

|

[σ>F>] |

53.2 |

31.6 |

36 |

37.8 |

127.8 |

144 |

|

S>F> |

1.7 |

1.7 |

1.7 |

1.7 |

1.7 |

1.7 |

|

c |

1 |

1 |

1 |

1 |

1 |

1 |

|

Y>R> |

1.05 |

1.05 |

1.05 |

1.05 |

1.05 |

1.05 |

|

Y>N> |

1 |

1 |

1 |

1 |

1 |

1 |

|

q>F> |

6 |

6 |

6 |

6 |

6 |

6 |

|

L>h> |

11520 |

11520 |

11520 |

11520 |

11520 |

11520 |

|

K>FE> |

0,32 |

0,32 |

0,32 |

0,32 |

0,32 |

0,32 |

|

N>FE> |

650*106 |

81,3*106 |

53*106 |

27*106 |

25*106 |

12*106 |

|

N>Flim> |

4*106 |

4*106 |

4*106 |

4*106 |

4*106 |

4*106 |

|

Y>δ> |

1,03 |

1,03 |

0,96 |

0,96 |

0,96 |

0,96 |

|

Y>X> |

1.045 |

1.01 |

1.03 |

0.99 |

1 |

1 |

|

σ>Flim> |

233 |

264,5 |

146,5 |

151,4 |

288,6 |

298 |

Допускаемые напряжения при проверочном расчете на контактную выносливость

Согласно с [2, с.39-41]

тогда необходимый предел контактной выносливости поверхностей

зубьев, соответствующий базовому числу циклов напряжений N>H>lim

Z>N>-коэффициент долговечности , учитывающий изменение [σ>Н>]

при числе циклов нагружения, меньшем базового; Z>N>=1 при N>HE>>N>H>lim,

N>HE>=60cnL>h>K>HE>

-коэффициент

эквивалентности нагрузки, для типовой

-коэффициент

эквивалентности нагрузки, для типовой

диаграммы нагрузки

z=z>R>z>V>z>X>;

Z>R>-коэффициент, учитывающий влияние исходной шероховатости

сопряженных поверхностей зубьев; z>R>=1-7-й класс (R>a>=1,25…0,63),

z>R>=0,95-6-й класс (R>a>=2,5…1,25),z>R>=0,9-5-4-й класс(R>Z>=40…10);

z>V>-коэффициент, учитывающий влияние окружной скорости

z>X>- коэффициент, учитывающий размеры зубчатого колеса

Таблица 2.7

|

1 передача |

2 передача |

3 передача |

|

|

z |

1 |

1 |

1 |

|

S>N> |

1,2 |

1,2 |

1,2 |

|

N>Hlim> |

85*106 |

85*106 |

85*106 |

|

K>HE> |

0,473 |

0,473 |

0,473 |

|

N>HE> |

190*106 |

120*106 |

92*106 |

|

z>N> |

0,74 |

0,83 |

1 |

|

σ>Hlim> , МПа |

870 |

564 |

924 |

2.1.3 Выбор материалов зубчатых передач

Для однозначного выбора марки стали необходимо иметь следующую информацию [2, с.41-45]

Вид заготовки

Так как d>a>> >≤ 600 мм во всех передачах => принимаются кованные заготовки.

Конструкция шестерен

При d>a>/ d>в> ≤ 2 шестерню изготавливают заодно с валом (вал – шестерня), при d>a>/ d>в> >2 шестерня по экономическим соображениям выполняется съемной.

Передача 1: d>a>/ d>в >= 65/42 = 1,53 < 2 => шестерня изготавливается заодно с валом.

Передача 2: d>a>/ d>в >=143/38 = 3,76 > 2 => шестерня съемная.

Передача 3: d>a>/ d>в >= 180/51 = 3,5 > 2 => шестерня съемная.

Толщина обода заготовки S, определяющая прокаливаемость сталей:

Данные полученные в результате расчетов заносим в таблицу 2.8

Таблица 2.8

|

S>шестерни> , мм |

S>зубч.колеса >, мм |

|

|

Передача 1 |

22 |

12 |

|

Передача 2 |

43 |

30 |

|

Передача 3 |

54 |

48 |

Выбираем сталь 40 ХН

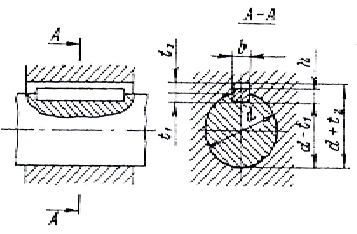

2.1.4 Конструирование зубчатых колес

Конструктивная форма колес зависит от их размеров, материала, а также от технологии производства заготовки и механической обработки.

Колеса с

выполняют с

дисками облегченной формы. Определим

размеры конструктивных элементов

дисковых колес, размеры которых приведены

на рисунке

выполняют с

дисками облегченной формы. Определим

размеры конструктивных элементов

дисковых колес, размеры которых приведены

на рисунке

Рис.2. Эскиз

цилиндрического зубчатого колеса при

Согласно с [2, с.63, табл.4.1]

Таблица 2.10

|

|

первая передача |

|

вторая передача |

|

третья передача |

|||

|

|

1 |

2 |

|

1 |

2 |

|

1 |

2 |

|

|

|

|

|

|||||

|

delta0 |

7,6 |

|

14 |

|

20 |

|||

|

C |

9 |

|

15,5 |

|

24 |

|||

|

DK |

299,8 |

|

354,1988 |

|

273,3333 |

|||

|

dст |

85 |

|

85 |

127,5 |

|

127,5 |

146,2 |

|

|

D0 |

192,4 |

|

240,8494 |

|

209,7667 |

|||

|

lст |

50 |

|

50 |

75 |

|

75 |

86 |

|

|

d0 |

53,7 |

|

56,6747 |

|

31,78333 |

|||

|

R |

6 |

|

6 |

|

6 |

|||

|

f, мм/45 |

1,5 |

|

3,5 |

3,5 |

|

4 |

4 |

|

|

|

|

|

|

|||||

|

К |

|

2 |

|

2 |

|

|||

|

S |

|

|

|

12,5 |

|

|

18,5 |

|

2.2 Расчет цепной передачи

2.2.1 Проектный расчет цепи

Рассчитать цепную передачу с роликовой цепью при следующих данных:

n>1> = 19,8 мин-1 - частота вращения ведущей звёздочки

n>2> = 6,6 мин-1 - частота вращения ведомой звёздочки

P= 4,8 кВт - мощность, передаваемая ведущей звездочкой

Работа передачи - непрерывная, спокойная

Передача расположена горизонтально

Натяжение цепи регулируется передвижением вала одной из звёздочек

Смазка передачи капельная

Расчёт передаточного отношения:

Принимае число зубьев меньшей звёздочки:

z>1>= 30 - число зубьев меньшей звёздочки

где:

z>2> - число зубьев большей звёздочки

Принимаем предварительно шаг цепи:

p = 25,4 мм - шаг цепи

Расчет скорости цепи :

Расчет окружной силы передачи:

Расчет межосевого расстояния:

Проверочный расчет цепной передач

р= 25,4 мм - шаг цепи

F>t>= 493 кН - окружная сила

Работа передачи - непрерывная, спокойная

Передача расположена горизонтально

Натяжение цепи регулируется передвижением вала одной из звёздочек

Смазка передачи капельная

Принимаем по ГОСТ 13568-75:

d>1>= 15,88 мм - диаметр валика

B= 15,88 мм – диаметр втулки

Площадь проекции опорной поверхности шарнира определяем по формуле:

На основании чего принимаем цепь ПР-25.4-6000

Принимаем коэффициент согласно условиям работы:

k1= 1 - коэффициент динамичности нагрузки

k2= 1 - коэффициент способа регулировки натяжения цепи

k3= 1 - коэффициент межосевого расстояния передачи

k4= 1 - коэффициент наклона линии звёздочек к горизонту

k5= 1 - коэффициент способа смазки цепи

k6 = 1 - коэффициент режима работы

Следовательно коэффициент эксплуатации передачи k= 1

Расчет допускаемой окружной силы:

где:

[q]= 35 Мпа - допускаемое давление в шарнире

Проверка цепи на износоустойчивость:

сравните с:

F>t>= 5933 Н

Ориентировочные значения диаметров валов вычисляется по формуле [2, c.26]

Назначение степени точности передач

Выбор степени точности изготовления зубчатых передач определяется эксплуатационными и техническими требованиями к ним: окружной скоростью, передаваемой мощностью, требованиями к кинематической точности, плавности, бесшумности, долговечности, отсутствию вибрации и т.д.

Окружную скорость передачи определяют по формуле [2, с 28]

Выбираем 8 –ю степень точности. Характеристика передач – пониженной точности, область применения – тихоходные передачи с пониженными требованиями к точности.

2.3 Выполнение эскизной компоновки зубчатого редуктора

Диаметры валов в местах посадки зубчатых колес были определены ранее и округлены по стандартному ряду нормальных линейных размеров по ГОСТ 6636-69 из ряда Rа 40. [2, с.74, 83-84], [2, с.77, рис.5.3]

Диаметры шипов валов можно принимать

где d>в> – диаметр вала под зубчатым колесом

Таблица 2.9

|

Параметр |

Вал 1 |

Вал 2 |

Вал 3 |

Вал 4 |

|

d>ш> ,мм |

23,4 |

45 |

67,5 |

77,8 |

В связи с выбором муфты для входного вала диаметром равным 42 мм, диаметр шипа входного вала принят равным 45 мм.

Полученные размеры диаметров шипов округляем в соответствии со стандартами диаметров внутреннего кольца подшипника качения:

d>ш1> =45 мм

d>ш2> = 45 мм

d>ш3> = 70 мм

d>ш4> = 80 мм

Размеры отдельных элементов корпуса редуктора

Толщина стенки корпуса редуктора

Принята стандартизованная величина δ=12 мм

Ширина подшипника

Ширину подшипника принимаем по диаметру шипа для подшипника средней серии или вычисляют по зависимости

Расстояние от торца подшипника качения до стенки корпуса редуктора

Зазор между внутренними стенками корпуса и поверхностями вращающихся деталей

Зазор между поверхностями вращающихся деталей

Зазор между торцевыми поверхностями зубчатых колес

Ширина фланца для крепления крышки к корпусу редуктора

Расстояние между обработанной и необработанной поверхностями корпусной детали

3 Проектирование вала

3.1 Проектый расчет вала

Форма проектируемого вала определяется его функциональным назначением и кинематической схемой редуктора.

Рис.3.1Расчетная схема

3.2 Определение нагрузок, действующих на вал

Составление расчетных схем

Основными нагрузками на вал являются усилия в зубчатых зацеплениях, натяжение ветвей цепи, а также крутящие моменты. Собственный вес вала и насаженных на нем деталей в большинстве случаев не учитывается.

Силы, действующие в передачах, определяются следующим образом [3, с.12]:

Для прямозубой цилиндрической передачи (3)

Окружная сила

Радиальная сила

Для косозубой цилиндрической передачи (2)

Окружная сила

Радиальная сила

Осевая сила

Рассмотрим 1 схему

При проверке

Рассмотрим 2 схему:

При проверке

Находим R>А >и> >R>В>

Рис. 3.2 Эпюры изгибающих моментов

3.3 Расчет вала на усталость

Этот расчет вала выполняется как проверочный. Он заключается в определении расчетных коэффициентов запасов прочности в предположительно опасных сечениях предварительно намеченных в соответствии с эпюрами моментов и расположением зон концентрации напряжений [3, с. 18]

Для

первого опасного сечения

Для

первого опасного сечения

Для второго опасного сечения

3.4 Расчет на выносливость

Согласно с [3, с.18-20]

Расчет ведем в опасном сечении 2 (под шпонкой)

Коэффициенты запаса усталостной прочности по нормальным и касательным напряжениям:

3.5 Шпоночное соединение

Из известных способов соединения деталей с валом наибольшее распространение имеет соединение с помощью врезных призматических шпонок.

Рис.3.3

Основные размеры соединения с

призматической шпонкой

Размеры поперечного сечения шпонки выбираются в зависимости от диаметра вала. Длина шпонки принимается на 5…10 мм меньше длины ступицы насаживаемой детали и выбирается из ряда стандартных значений. Выбранная шпонка проверяется на смятие

Размеры шпонок определяем по [3, с.26, табл.12]

Таблица 12

|

|

Вал 2 |

Вал 3 |

Вал 4 |

|

|

b |

14 |

20 |

25 |

мм |

|

h |

9 |

12 |

14 |

мм |

|

t1 |

5,5 |

7,5 |

9 |

мм |

|

t2 |

3,8 |

4,9 |

5,4 |

мм |

|

lp |

40 |

63 |

75 |

мм |

|

sigmaSM |

98 |

106,1728 |

102,3256 |

МПа |

|

d вала |

50 |

75 |

86 |

мм |

|

T |

441 |

1505 |

2310 |

Нм |

|

|

100…120 |

Мпа |

|

|

|

|

|

|||

|

sigmaSM |

< |

|

|

|

Расчет производился с помощью модуля автоматизированного проектирования шпоночных соединений на основе проверки на смятие.

4 Проектирование узлов подшипников качения

Выбор подшипников качения. Расчет их долговечности

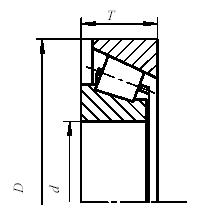

Для третьего вала выбираем: подшипник 7314А ГОСТ 27365-87

Основные параметры:

d = 70 мм

D = 150 мм

С>дин> = 110 кН

е = 0.39

Y = 1.55

Рис. 4Подшипник роликовый радиально – упорный

5 Выбор и расчет муфт

Соединение редуктора с электродвигателем осуществляется с помощью муфты.

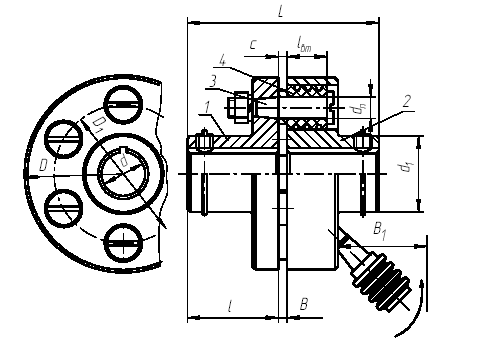

Для входного вала выбираем упругую муфту [4, с.12, рис.1.4].

Рис.5 Муфта упругая втулочно – пальцевая

Муфты упругие предназначены для смягчения толчков и ударов, защиты от резонансных крутящих колебаний, компенсации смещений соединяемых валов.

Параметры муфты [4, с. 11]

[Т] = 500 Н*м , d>n> = 18 мм,

d = 45 мм, l>BT> = 36 мм,

D = 1700 мм, c = 6,

D>1> = 130 мм, Z = 8

L = 225 мм, T>p> = 64,5 Н*м

l = 110 мм,

d>1> = 90 мм, масса 13,20 кг.

Выбираются муфты по расчетному крутящему моменту и диаметрам концов соединяемых валов. Условно считая, что нагрузка равномерно распределяется между пальцами и по их длине, производим проверочный расчет пальцев на изгиб, упругих втулок на смятие по формулам [4, с.12]:

6 Конструирование корпуса редуктора

Корпус редуктора служит для размещения в нем деталей передач, обеспечения смазывания передач и подшипников, предотвращения загрязнения деталей, восприятие усилий, которые возникают при работе редуктора. Он должен быть достаточно крепким и жестким, т.к. при значительных деформациях корпуса возможен перекос валов и вследствие чего повышение неравномерности распределения нагружения по длине зубцов зубчатых колес. Для удобства монтажа деталей выполняют корпус разъемным.

Определим размеры отдельных элементов корпуса редуктора [4, с.27-36]:

Толщина стенки корпуса

где

- межосевое

расстояние тихоходной ступени

- межосевое

расстояние тихоходной ступени

Принимаем

Толщина стенки крышки корпуса

, принимаем

, принимаем

Толщина верхнего пояса фланца основания

Толщина нижнего пояса фланца крышки

Толщина фланцев подставки корпуса (без бобышек)

Диаметр фундаментальных болтов

Принимаем

фундаментные болты М22, количество

фундаментальных болтов

Принимаем

фундаментные болты М22, количество

фундаментальных болтов

принимаем из [4, с.31,табл. 2.1].

принимаем из [4, с.31,табл. 2.1].

Диаметр болтов, расположенных у подшипниковых гнезд

.

Принимаем

болты М18

.

Принимаем

болты М18

Диаметр стяжных болтов

.

Принимаем болты М14

.

Принимаем болты М14

Диаметр болтов для крепления смотровой крышки

.

Принимаем болты М8

.

Принимаем болты М8

Диаметр отверстия в проушине

Толщина ребер основания корпуса

Толщина ребер крышки

Конструктивно принимаем смотровое окно, крышку, отдушину, пробку к маслоспускному отверстию. Размеры этих элементов принимаем по [4].

ВЫВОДЫ

В курсовом проекте было спроектировано три зубчатые передачи и проведен их проверочный расчет.

В ходе выполнения работы был выбран электродвигатель 4А1002У3 с Р=4.0кВт, удовлетворяющий всем необходимым требованиям (условиям нагрева и перегрузки).

Сконструированы валы и проведен проектный и проверочный расчет промежуточного (третьего вала) вала данного редуктора. В результате чего был получен вал с коэффициентом запаса n = 2.2.

Подобраны подшипники качения для третьего вала, а именно радиально – упорные роликовые конические подшипники, серии 3007108А ГОСТ 27365 - 87 и проведена их проверка на долговечность. Подобраны и проверены шпоночные соединения для третьего вала.

Подобрана упругая втулочно – пальцевая муфта и проведен её проверочный расчет.

Спроектирован корпус редуктора. В графической части приведены : общий вид привода, редуктора, деталей.

Перечень ссылок

1. Методические указания по курсовому проектированию деталей машин. Раздел 1. Краткая инструкция, расчет исходных данных (для студенитов всех специальностей)/ Сост.: В.С. Исадченко, В.П. Онищенко, О.К. Помазан. – Донецк: ДПИ, 1981. – 51 с.

2. Методические указания к самостоятельной работе над курсовым проектом по деталям машин. Раздел 2. Этапы «Эскизный проект» и «Технический проект». Проектирование зубчатых и червячных передач (для студентов технических специальностей)/ Сост.: В.С. Горелик, В.С. Исадченко, В.И. Проскурин,

П.М. Матеко, А.Л. Симонов, В.П. Алиферов. – Донецк: ДПИ, 1992. – 84 с.

3.Методические указания по курсовому проектированию деталей машин. Раздел 3. Расчет и конструирование валов (для студентов всех специальностей)/ Сост.: П.М. Матеко, А.Л. Симонов, В.Ф. Ващенко. – Донецк: ДПИ, 1981. – 48 с.

4. Методические указания по курсовому проектированию деталей машин. Конструирование муфт и корпусов (для студентов механических специальностей) / Сост.: В.С. Исадченко, П.М. Матеко, В.С. Горелик. – Донецк: ДПИ, 1987. – 43 с.