Разработка технологического процесса изготовления фрезы червячной

1 Анализ и состояние вопроса

1.1 Анализ материала детали

Материал хвостовика- сталь 40Х ГОСТ 4543-71

Таблица 1.1 Химический состав стали 40Х

-

Элемент

C

S

P

Cr

Mn

Ni

Si

Не более

Содержание, %

0.36-0.44

0.035

0.035

0,8-1,0

0.5-0.8

0.3

0.17-0.37

Таблица 1.2- Механические свойства

-

>02>

>в>

>>

KCU

НВ

Мпа

МПа

%

%

Дж/см2

360

785

16

40

50

250

Материал режущей части- сталь Р6М5 ГОСТ 19265-73

Таблица 1.3- Химический состав

-

Элемент

C

S

P

Cr

W

V

Mo

Не более

Содержание, %

0.7-0.8

0.03

0.03

3,8-4,2

5.8-6,0

1.5-2.5

4.8-1,0

Таблица 1.4- Механические свойства

-

>>

>в>

>>

НВ

Мпа

МПа

%

%

760

1060

14

40

260

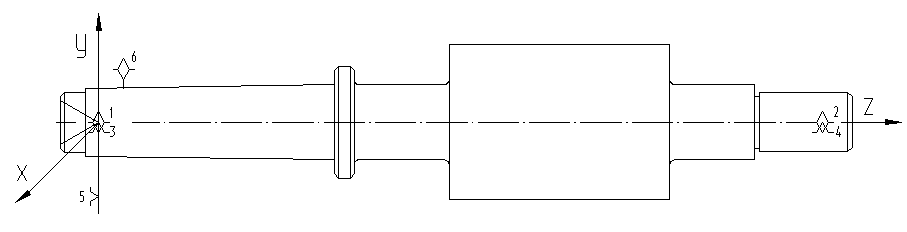

1.2 Классификация поверхностей детали

С целью выявления поверхностей, влияющих на выполнение деталью своего служебного назначения, проведём классификацию поверхностей детали (рисунок 1.1), результаты сведем в таблицу 1.1.

Рисунок 1.1- Систематизация поверхностей

Таблица 1.1- Классификация поверхностей детали

|

Наименование типа поверхностей |

Номера поверхностей |

|

Исполнительная |

13,29,30,31,32,27 |

|

Основная конструкторская база |

5,18 |

|

Вспомогательная конструкторская база |

24,25,16 |

|

Свободная |

Остальные |

2 Выбор и проектирование заготовки

Так как рабочая часть фрезы червячной выполнена из быстрорежущей стали Р6М5, а хвостовик из стали 40Х, заготовкой для инструмента может служить прокат с последующей подрезкой торцев и сваркой трением.

Найдем максимальный диаметр заготовки из проката

На наибольший диаметр фрезы червячной примем припуски

При черновом точении припуск на обработку составляет 2,8 мм,

чистовом 0,8 мм, шлифовании 0,3 мм

Расчетный размер заготовки:

Хвостовика левого, пов. 8:

D = 35+2,8+0,8 = 38,6 мм

Хвостовика правого, пов. 15:

D = 24+2,8+0,8 = 27,6 мм

Режущей части

D = 50+2,8+0,8+0,3 = 53,9 мм

По расчетным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности по ГОСТ 2590—71*

Хвостовика левого, пов. 8:

Круг

Хвостовика правого, пов. 15:

Круг

Режущей части

Круг

Припуски на подрезание торцовых поверхностей с учетом припуска на подрезку и угар определяют по [3, табл.3.13]

Припуск на подрезку торцев 1,5 мм на каждый.

Общая длина мерных заготовок после абразивно-отрезной операции:

Хвостовика левого, пов. 8:

Lзх = 107+1,5·2 = 110 мм

Принимаем длину заготовки 110 мм.

Хвостовика правого, пов. 15:

Lзх = 43+1,5·2 = 46 мм

Принимаем длину заготовки 46 мм.

Режущей части

Lзр = 90+1,5·2 = 93 мм

Принимаем длину заготовки 93 мм.

Объем заготовки определяем после сварки и токарной обработки- при подрезке торцев и обтачивания режущей части на длине 4 мм до диаметра хвостовиков (см. рисунок 2.1):

Рисунок 2.1- Эскиз заготовки

Объем заготовки

V>п

>= (2.1)

(2.1)

где Vi- объем i-го элемента заготовки

Цилиндрические элементы заготовки

V = d2 l / 4 (2.2)

где d- диаметр, мм

l-длина, мм

Тогда объем заготовки V, мм3

V = 3,14/4((392(108,5+4) + 542(90-42) + 282(44,5+4)) = 351875 мм3

Масса заготовки m>з>, кг

m>з> = V , (2.3)

где V - объем, мм3;

- плотность стали, кг/мм3.

m>з> = 351875 7,8510-6 = 2,76 кг

Коэффициент использования материала на заготовку

КИМ = m>д> / m>з >= 1,3/2,76 = 0,47 (2.4)

3 Разработка технологического маршрута

3.1 Назначение и обоснование технологических баз, схем базирования и установки заготовки

Технологичность базирования и закрепления детали характеризуется наличием опорных поверхностей (баз), совпадением технологической и измерительной баз, точностью и шероховатостью базовых поверхностей.

Анализируя конструкцию детали с точки зрения этих критериев, выясняем, что в качестве черновых баз на центровочно-подрезной операции возможно использовать наружные поверхности проката, пов. 8,15 и торец 14.

В качестве баз при дальнейшей токарной, шлифовальной, фрезерной обработке необходимо использовать центровые отверстия 20 и торцы 1,19

В качестве баз при сверлильной и центрошлифовальной обработке необходимо использовать пов. 4,18 с торцем 16

Теоретические схемы базирования.

Рисунок 5.1- Теоретические схемы базирования

Таблица 5.1- Лишаемые степени свободы

|

№ точки |

1 |

2 |

3 |

4 |

5 |

6 |

|

Лишаемая степень свободы |

x |

>y> |

y |

>z> |

z |

>x> |

Точки 1, 2, 3, 4 являются двойной направляющей базой.

Точка 5- опорная точка

Для материализации теоретической схемы базирования используем:

- центра жесткие и вращающиеся на токарных, шлифовальных и фрезерных операциях

- призмы самоцентрирующие на сверлильной, центровочно-подрезной и центрошлифовальной операциях

3.2 Выбор методов обработки отдельных поверхностей

Анализ последовательности обработки поверхностей проводим с целью проверки правильности выбора методов обработки (переходов).

Перечень методов обработки каждой поверхности заносим в графу 2 таблицы 5.2, где обозначено:

П-подрезка, Ц-центрование

Ф- фрезерование, С- сверление,

Рз-резьбонарезание, Т- обтачивание черновое,

Тч-обтачивание чистовое, Ш- шлифование черновое,

Шч- шлифование чистовое, З- заточная,

То- термообработка

Таблица 5.2- Маршрут обработки поверхностей

|

Номер обрабатываемой поверхности |

Маршруты обработки |

IT |

Ra |

|

1,19 20 |

П, Ц, ТО |

14 8 |

3,2 3,2 |

|

2,3,4,6,7,8,9,10,11,12, 14,15,16,17,21 |

Т, Тч, ТО |

12 |

3,2 |

|

5,18 |

Т, Тч, Ш, ТО, Шч |

6 |

0,40 |

|

13 |

Т, Тч, ТО, Шч |

8 |

0,4 |

|

29,30,31,32 |

Т, Тч, Ф, ТО, З |

8 |

0,20 |

|

25 26,28 |

Ф, ТО |

11 12 |

3,2 3,2 |

|

27 |

Ф, ТО, З |

8 |

0,20 |

|

23,22 24 |

С, Рз, ТО |

12 10 |

3,2 3,2 |

Анализируя таблицу 5.2, приходим к выводу, что данные методы обработки и их последовательность обеспечивают обработку поверхностей с заданным качеством.

3.3 Разработка маршрутной технологии

Таблица 5.3- Технологический маршрут обработки детали

|

№оп |

Наименование операции |

№базовых поверхн. |

№обраб. поверхн. |

IT |

Ra |

|

005 |

Абразивно-отрезная |

8 |

1 |

16 |

20 |

|

010 |

Абразивно-отрезная |

15 |

19 |

16 |

20 |

|

015 |

Абразивно-отрезная |

13 |

12,14 |

16 |

20 |

|

020 |

Токарная |

8 |

1 |

14 |

12,5 |

|

025 |

Токарная |

15 |

19 |

14 |

12,5 |

|

030 |

Токарная |

13 |

12,11 |

14 |

12,5 |

|

035 |

Токарная |

13 |

14,15 |

14 |

12,5 |

|

040 |

Сварочная |

13,15 |

14 |

14 |

- |

|

045 |

Сварочная |

13,8 |

12 |

14 |

- |

|

050 |

Термическая (отжиг) |

- |

- |

- |

- |

|

055 |

Правильная |

8,15 |

- |

- |

- |

|

060 |

Центровально-подрезная |

8,15,14 |

1,19 20 |

12 10 |

3,2 3,2 |

|

065 |

Токарная черновая |

19,20 |

3,4,5,6,8,10, 11,12 |

13 |

6,3 |

|

070 |

Токарная черновая |

1,20 |

13,14,15,16, 18 |

13 |

6,3 |

|

075 |

Токарная чистовая |

19,20 |

2-12 |

10 |

3,2 |

|

080 |

Токарная чистовая |

1,20 |

13-18,21 |

10 |

3,2 |

|

085 |

Круглошлифовальная черновая |

19,20 |

5 |

8 |

1,25 |

|

090 |

Круглошлифовальная черновая |

1,20 |

18 |

8 |

1,25 |

|

095 |

Фрезерная |

19,20 |

27,28 |

12 |

3,2 |

|

100 |

Фрезерная |

19,20 |

13,29-32 |

12 |

3,2 |

|

105 |

Фрезерная |

19,20 |

25 26 |

11 12 |

3,2 3,2 |

|

110 |

Сверлильная |

5,18,6 |

23,22 24 |

12 10 |

3,2 3,2 |

|

115 |

Слесарная |

||||

|

120 |

Моечная |

||||

|

125 |

Контрольная |

||||

|

130 |

Термическая (закалка) |

||||

|

135 |

Центрошлифовальная |

5,18,16 |

20 |

8 |

1,25 |

|

140 |

Круглошлифовальная чистовая |

19,20 |

5 |

6 |

0,4 |

|

145 |

Круглошлифовальная чистовая |

1,20 |

18 13 |

6 8 |

0,4 0,4 |

|

150 |

Заточная |

19,20 |

27 |

8 |

0,20 |

|

155 |

Затыловочно-шлифовальная |

19,20 |

13,29,30,31, 32 |

8 |

0,20 |

|

160 |

Моечная |

||||

|

165 |

Контрольная |

||||

|

170 |

Химикотермическая |

- |

- |

3.4 Выбор оборудования и средств технологического оснащения

3.4.1 Выбор оборудования

Так как производство среднесерийное, то в качестве оборудования выбираем универсальные станки, в основном с программным управлением. Результаты выбора станков представлены в таблице 5.4.

3.4.2 Выбор СТО

Под технологической оснасткой понимают станочные приспособления (приспособления для установки, закрепления, а при необходимости и для совершения в процессе обработки обрабатываемой детали различных движений), режущий и мерительный инструмент.

Результаты выбора технологической оснастки приведены в таблице 5.5-5.7.

Таблица 5.4 - Выбор оборудования

|

№ оп. |

Наименование операции |

Станок |

|

005,010 015 |

Абразивно-отрезная |

Абразивно-отрезной СИ-30 |

|

020,025 030,035 |

Токарная |

Токарно-винторезный 16К20 |

|

040,045 |

Сварочная |

Машина для сварки трением МФ-327 |

|

050 |

Термическая |

Печь шахтная Ш100 |

|

055 |

Правильная |

Пресс ПГ-1000 |

|

060 |

Центровально-подрезная |

Центровально-подрезной п/а 2982 |

|

065,070 |

Токарная черновая |

Токарно-винторезный с ЧПУ 16К20Ф3 |

|

075, 080 |

Токарная чистовая |

Токарно-винторезный с ЧПУ 16К20Ф3 |

|

085,090 |

Круглошлифовальная черновая |

Круглошлифовальный п/а 3М151 |

|

095,100,105 |

Фрезерная |

Горизонтально-фрезерный с ЧПУ 6904ВМФ2 |

|

110 |

Сверлильная |

Горизонтально-фрезерный с ЧПУ 6904ВМФ2 |

|

115 |

Слесарная |

Электрохимический станок для снятия заусенцев 4407 |

|

120,160 |

Моечная |

Камерная моечная машина |

|

135 |

Центрошлифовальная |

Центрошлифовальный п/а 3925 |

|

140,145 |

Круглошлифовальная чистовая |

Круглошлифовальный п/а 3М151 |

|

150 |

Заточная |

Универсально-заточной 3Б642 |

|

155 |

Затыловочно-шлифовальная |

Универсально-заточной 5884В |

Таблица 5.5- Выбор приспособления

|

№ оп. |

Наименование операции |

Приспособление |

|

005,010 015 |

Абразивно-отрезная |

УНП с призмами ГОСТ 12195-66 |

|

020,025 030,035 |

Токарная |

Патрон кулачковый самоцентрирующий |

|

040,045 |

Сварочная |

Приспособление специальное |

|

060 |

Центровально-подрезная |

УНП с самоцентрирующими призмами и пневмоприводом ГОСТ 12195-66 |

|

065,070 |

Токарная черновая |

Патрон поводковый с центром Центр вращающийся тип А ГОСТ 8742-75 |

|

075, 080 |

Токарная чистовая |

Патрон поводковый с центром Центр вращающийся тип А ГОСТ 8742-75 |

|

085,090 |

Круглошлифовальная черновая |

Патрон поводковый с центром Центр упорный ГОСТ 18259-72 |

|

095,100,105 |

Фрезерная |

Патрон с центром специальный с делительным устройством. Центр задний |

|

110 |

Сверлильная |

Патрон с центром специальный с делительным устройством. Центр задний |

|

135 |

Центрошлифовальная |

УНП с самоцентрирующими призмами и пневмоприводом ГОСТ 12195-66 |

|

140,145 |

Круглошлифовальная чистовая |

Патрон поводковый с центром Центр упорный ГОСТ 18259-72 |

|

150 |

Заточная |

Патрон с центром специальный с делительным устройством. Центр задний |

|

155 |

Затыловочно-шлифовальная |

Патрон с центром специальный с делительным устройством. Центр задний |

Таблица 5.6- Выбор инструментов

|

№ оп. |

Наименование операции |

Режущий инструмент |

|

005 015 |

Абразивно-отрезная |

шлифовальный круг ПП 400х4х32 24А40-НС1-Б2 ГОСТ 2424-8 |

|

020, 025, 030, 035 |

Токарная |

Резец токарный проходной сборный с механическим креплением твердосплавных пластин. Пластина 3х гранная, Т5К10 φ=90˚,φ>1> =8˚, λ=0 α=11˚ h=20 b=20 L=140 |

|

060 |

Центровально-подрезная |

Пластина ГОСТ 19052-80 Т5К10 Сверло центровочное 6,3 тип В ГОСТ 14952-75 Р6М5К5 |

|

065, 070 |

Токарная черновая |

Резец токарный проходной сборный с механическим креплением твердосплавных пластин. Пластина 3х гранная, Т5К10 φ=92˚,φ>1> =8˚, λ=0 α=11˚ h=20 b=20 L=140 Резец токарный канавочный сборный с механическим креплением твердосплавных пластин. Пластина канавочная, Т5К10 φ=90, h=25 b=25 L=125 |

|

075, 080 |

Токарная чистовая |

Резец токарный проходной сборный с механическим креплением твердосплавных пластин. Пластина 3х гранная, Т15К6 φ=93˚,φ>1> =27˚, λ= -2˚ α=11˚ h=25 b=25 L=125 Резец токарный канавочный сборный с механическим креплением твердосплавных пластин. Пластина канавочная, Т15К6 φ=90, h=25 b=25 L=125 |

|

085, 090 |

Круглошлифовальная черновая |

Шлифовальный круг ПП 450х30х205 91А40НСМ29К26 |

|

095 |

Фрезерная |

Фреза двуугловая несимметричная d=92 z=20 B=10 Р18Ф |

|

100 |

Фрезерная |

Фреза фасонная 12 Р18Ф |

|

105 |

Фрезерная |

Фреза дисковая профильная Ø 100 z=20 Р18Ф |

|

110 |

Сверлильная |

Сверло спиральное комбинированное Ø 11 Р6М5К5 Метчик машинный М12 Р6М5К5 |

|

135 |

Центрошлифовальная |

Коническая шлифовальная головка EW 16х50 24А25НСТ16К5А ГОСТ 2447-82 |

|

140, 145 |

Круглошлифовальная чистовая |

Шлифовальный круг ПП 450х30х205 91А25НС17К11 |

|

150 |

Заточная |

Шлифовальный круг 1Т 80х20х10 91А25НС17К11 |

|

155 |

Затыловочно-шлифовальная |

Шлифовальный круг ПВ 12х30х5 91А25НС17К11 |

Таблица 5.7- Выбор средств контроля

|

№ оп. |

Наименование операции |

Мерительный инструмент |

|

005,015 |

Абразивно-отрезная |

Шаблон ГОСТ 2534-79 штангенциркуль ШЦ2-250-0,1 ГОСТ 166-80 |

|

020,025, 030,035 |

Токарная |

Шаблон ГОСТ 2534-79 |

|

060 |

Центровально-подрезная |

Калибр-пробка ГОСТ14827-69 Шаблон ГОСТ 2534-79 |

|

065, 070 |

Токарная черновая |

Калибр-скоба ГОСТ18355-73 Шаблон ГОСТ 2534-79 |

|

075, 080 |

Токарная чистовая |

Калибр-скоба ГОСТ18355-73 Шаблон ГОСТ 2534-79 |

|

085, 090 |

Круглошлифовальная черновая |

Калибр-скоба ГОСТ18355-73 Шаблон ГОСТ 2534-79 |

|

095 |

Фрезерная |

Шаблон ГОСТ 2534-79 |

|

100 |

Фрезерная |

Шаблон ГОСТ 2534-79 |

|

105 |

Фрезерная |

Шаблон ГОСТ 2534-79 |

|

110 |

Сверлильная |

Шаблон с индикатором угломер универсальный 5УМ |

|

135 |

Центрошлифовальная |

Шаблон с индикатором |

|

140, 145 |

Круглошлифовальная чистовая |

Калибр для конуса Морзе 3 ГОСТ 2216-84 Калибр-скоба ГОСТ 18355-73 Шаблон ГОСТ 2534-79 Приспособление контрольное с индикатором |

|

150 |

Заточная |

Шаблон с индикатором Угломер универсальный 5УМ |

|

155 |

Затыловочно-шлифовальная |

Шаблон с индикатором |

4 Проектирование технологических операций

4.1 Выбор и расчет припусков и операционных размеров

4.1.1 Расчет припусков аналитическим методом

Рассчитаем припуски на одну поверхность аналитически, на остальные поверхности- по таблицам.

Исходные данные

Заготовка выполнена из проката нормальной точности

Рассчитаем припуски на 50>-0,046 >

Последовательность обработки данной поверхности, оборудование, установка приведены в таблице 6.1.

Таблица 6.1

-

№

Методы обработки поверхности

Код операции

оборудование

Установка заготовки

1

Точение черновое

070

16К20Ф3

В центрах

2

Точение чистовое

080

16К20Ф3

В центрах

3

Шлифование

145

3М151

В центрах

Данные исходных значений допусков, элементов припуска и расчетов припуска приведены в таблице 6.2.

Таблица 6.2

|

№ пер |

Технологический переход |

Элементы припуска, мкм |

2Z min мкм |

Опе-рац до-пуск Td/JT |

di min мм |

Предельн. размеры мм |

Предельн. припуски мм |

|||||

|

Rzi-1 |

h i-1 |

i-1 |

>уст> i-1 |

|||||||||

|

di min |

di max |

2Z max |

2Z min |

|||||||||

|

1 |

Прокат |

150 |

250 |

517 |

- |

- |

1400 16 |

52,396 |

52,396 |

53,796 |

- |

- |

|

2 |

Точить начерно |

40 |

50 |

31 |

350 |

2048 |

460 13 |

50,348 |

50,348 |

50,808 |

3,448 |

1,588 |

|

3 |

Точить начисто |

20 |

25 |

21 |

21 |

254 |

120 10 |

50,094 |

50,094 |

50,214 |

0,714 |

0,134 |

|

4 |

Шлифовать |

5 |

15 |

10 |

14 |

140 |

46 8 |

49,954 |

49,954 |

50,000 |

0,260 |

0,094 |

Расчет припусков по переходам

Элементы припуска- величину микронеровностей Rz и глубину дефектного слоя h назначаем по таблицам [2, с. 66, табл 3.23] и [ 3,с. 69, табл 3.25]

Определим элементы припуска >о> и >уст>

Суммарное отклонение расположения проката

>о> = >ом>2 +>ц>2 (6.1)

где >ом>- величина отклонения расположения проката

>ц>- величина отклонения расположения заготовки при центровке

>ом >= 2>к>L = 20,6240 = 288 мкм (6.2)

где L-длина заготовки

погрешность установки при базировании заготовки в центрах

>ц >= 0,25з2 + 1 (6.3)

где з – допуск на поверхности, используемые в качестве базовых на центровальных операциях

з = 1,4 мм

>ц >= 0,251,42 + 1= 0,430 мм

>о> = 2882 +4302 = 517 мкм

Остаточное суммарное расположение заготовки после токарной чистовой обработки

>ост> =Ку>о> (6.4)

где Ку- коэффициент уточнения [9,с. 190]

для перехода 2 Ку =0,06

для перехода 3 Ку =0,04

для перехода 4 Ку =0,02

тогда

>2> = К>у2>>о >= 5170,06 = 31

>3> = К>у3>>о >= 5170,04 = 21

>4> = К>у4>>о >= 5170,02 = 10

погрешность установки при базировании заготовки в центрах

>уст>= 0,25>заг> = 0,251,4 = 0,350 мм (6.5)

погрешность установки

>уст2 >= >уст> К>у2 >= 3500,06 = 21

>уст3 >= >уст> К>у3 >= 3500,04 = 14

минимальный припуск на черновую обработку

2Zmin=2(Rz+h)+2 2 + >уст>2 (6.6)

2Zmin токар черн = 2(150+250+5172+3502) = 2048 мкм

минимальный припуск на чистовую операцию

2Zmin токар чист = 2 (40+50+312+212) = 254 мкм

2Zmin шлифов = 2 (20+25+212 +142) = 140 мкм

промежуточные расчетные размеры по обрабатываемым поверхностям

di-1 min=di min +2Zmin (6.7)

d min шлиф = 49,954 мм

d min токар чист = 49,954+0,140 = 50,094 мм

d min токар черн = 50,094+0,254 = 50,348 мм

d min заготов = 50,348+2,048 = 52,396 мм

di max = di min +Tdi (6.8)

d max шлиф = 49,984+0,046= 50,000 мм

d max токар чист = 50,094+0,120= 50,214 мм

d max токар черн = 50,348+0,46 = 50,808 мм

d max заготов = 52,396+1,40 = 53,796 мм

максимальные припуски

2Zmax = di-1 max - di min (6.9)

2Zmax шлиф = 50,214-49,954 = 0,260 мм

2Zmax токар чист = 50,808-50,094 = 0,714 мм

2Zmax токар черн = 53,796-50,348 = 3,448 мм

минимальные припуски

2Zmin = di-1 min - di max (6.10)

2Zmin шлиф = 50,094-50,000 = 0,094 мм

2Zmin токар чист = 50,348-50,214 = 0,134 мм

2Zmin токар черн = 52,396-50,808 = 1,588 мм

проверка результатов расчёта

2Zimax - 2Zimin = TDi + TDi-1 – условие проверки (6.11)

2Z4max - 2Z4min = 0,260-0,094=0,166

TDi + TDi-1 = 0,120+0,046 = 0,166

2Z4max - 2Z4min = TDi + TDi-1 = 0,166– условие проверки выполнено, значит, расчёт припусков выполнен верно.

2 Zmax

токар чист = 3,448

Zmax

токар чист = 3,448

2Zmin токар чист = 1,588

2Zmax токар чист = 0,714

2Zmin токар чист = 0,134

2Zmax шлифов = 0,260

2Zmin шлифов = 0,094

d min шлифов = 49,954

d max шлифов = 50,000

d min токар чист = 50,094

d max токар чист = 50,214

d min токар черн = 50,348

d max токар черн = 50,808

d min заготов = 52,396

d max заготов = 53,796

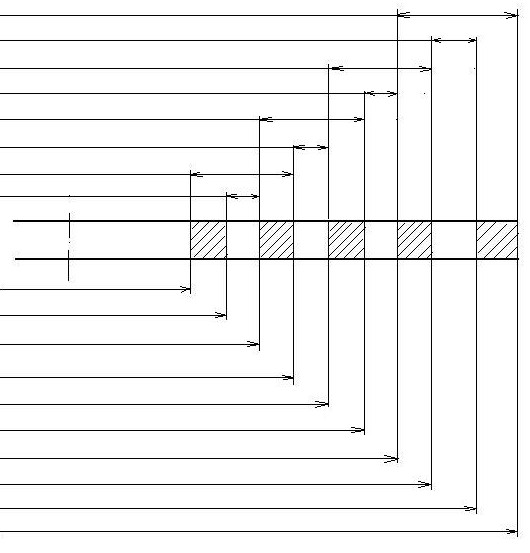

Рисунок 6.1- Схема припусков

4.1.2 Расчет промежуточных припусков табличным методом

Промежуточные припуски на обработку поверхностей табличным методом определяются следующим образом: если поверхность обрабатывается однократно, то припуск определяется вычитанием из размера заготовки размера детали. Если поверхность обрабатывается многократно, от общий припуск определяется так же как и при однократной обработке, а промежуточные припуски определяются по [9, с. 166]

Результаты расчетов припусков табличным методом приведены в таблице 6.3.

Таблица 6.3- Припуски на обработку поверхностей фрезы червячной

|

№ оп |

наименование оп |

№ обраб. поверхн. |

Припуск на сторону, мм |

|

020 |

Токарная |

1 |

1,5 |

|

025 |

Токарная |

19 |

1,5 |

|

030 |

Токарная |

12,11 |

1,5 |

|

035 |

Токарная |

14,15 |

1,5 |

|

060 |

Центровально-подрезная |

1,19 |

1,5 |

|

065 |

Токарная черновая |

3,4,5,6,8,10,11,12 |

2,0 max |

|

070 |

Токарная черновая |

13,14,15,16,18 |

2,0 max |

|

075 |

Токарная чистовая |

2-12 |

0,4 max |

|

080 |

Токарная чистовая |

13-18,21 |

0,4 max |

|

085 |

Круглошлифовальная черновая |

5 |

0,14 |

|

090 |

Круглошлифовальная черновая |

18 |

0,14 |

|

140 |

Круглошлифовальная чистовая |

5 |

0,06 |

|

145 |

Круглошлифовальная чистовая |

18 13 |

0,06 0,12 |

|

150 |

Заточная |

27 |

0,20 |

|

155 |

Затыловочно-шлифовальная |

13,29,30,31, 32 |

0,20 |

4.2 Выбор и расчет режимов резания

4.2.1 Расчёт режимов резания на центровочно-подрезную операцию 060

4.2.1.1 Исходные данные

Деталь- фреза червячная

Материал- хвостовиков сталь 40Х >в> =785 МПа

Заготовка- прокат

Обработка- центровально-подрезная

Тип производства- серийное

Приспособление- специализированное самоцентрирующее

Смена детали- ручная

Жесткость станка – средняя

4.2.1.2 Содержание операции, содержание переходов, длина обработки и величина припуска приведены в таблице 6.4.

Таблица 6.4

|

№ |

Содержание перехода |

Длина обработки |

Припуск |

|

1 |

Центровать и подрезать торцы, выдержать размеры 6,3+0,20; 15+0,10; 60° ±15’; 120° ±30’; 8±0,1; 7,36±0,05 |

16,9 |

3,15/1,5 |

4.2.1.3 Данные оборудования

Модель-2982

Мощность 11 Квт

Число скоростей шпинделя 18

Частота вращения шпинделя 31,5-1600 об/мин

Подача стола:

Продольная 25-1250 мм/мин

Поперечная 25-1250 мм/мин

Вертикальная 8,3-416,6 мм/мин

Число подач стола 18

4.2.1.4 Выбор инструмента

Инструмент- Пластина для подрезки по ГОСТ 24359-80 Пластина Т5К10

Сверло центровочное 6,3 тип А ГОСТ 14952-75 Р6М5

4.2.1.5 Расчет режимов резания

Глубина резания

Подрезка t =1,5 мм.

Центрование t =d/2 = 6,3/2 = 3,15 мм.

Подача

Подрезка S =0,20 мм/об. [1, с. 78]

Центрование Sо=0,15 мм/об [1, с. 111]

Принимаем лимитирующую подачу Sо=0,15 мм/об

3) Табличная скорость резания:

Подрезка:

V= VтаблК>1>К>2>К>3>К>4>К>5> (6.12)

где Vтабл - скорость по таблице, м/мин

К>1,>К>2,>К>3,>К>4,>К>5>– коэффициенты, зависящие соответственно от обрабатываемого материала, твердости материала, стойкости инструмента, обрабатываемой поверхности, формы поверхности

V= 900,91,01,01,01,0 = 81 м/мин.

Центрование:

V= VтаблК>1>К>2>К>3> (6.13)

где Vтабл - скорость по таблице, м/мин

К>1,>К>2,>К>3>– коэффициенты, зависящие соответственно от обрабатываемого материала, стойкости инструмента, отношение длины резания к диаметру инструмента [1, с. 116].

V= 160,81,21,0 = 15,4 м/мин.

4) Частота вращения шпинделя:

, (6.14)

, (6.14)

где V - расчётная скорость резания, м/мин;

Тогда:

Подрезка: n

=

мин-1.

мин-1.

Центрование: n

=

мин-1.

мин-1.

Принимаем лимитирующую частоту n = 661 мин-1.

5) Корректировка скорости резания по паспортным данным станка:

фактическая частота вращения шпинделя n = 630 мин-1.

тогда фактическая скорость резания:

Подрезка: V

=

м/мин;

м/мин;

Центрование: V

=

м/мин;

м/мин;

4.2.1.6 Основное время

То= (6.15)

(6.15)

где Lр- длина рабочего хода

Lрх = Lрез + l>1> + l>2> + l>3> (6.16)

где Lрез – длина резания, мм

l>1> – длина подвода режущего инструмента к обрабатываемой поверхности, мм

l>2> - длина врезания режущего инструмента

l>3> - длина перебега режущего инструмента

i- число проходов

Lрх = 16,9+2 = 18,9 мм, принимаем 19 мм

То= мин

мин

4.2.2 Расчёт режимов резания на токарную операцию 080

4.2.2.1 Исходные данные

Деталь- фреза червячная

Материал хвостовика - сталь 40Х ГОСТ 4543-71 >в> =785 МПа

Материал рабочей части - сталь Р6М5 ГОСТ 19265-73 >в> =1060 МПа

Заготовка- прокат

Приспособление- патрон поводковый с центром

Закрепление заготовки- в центрах

Жесткость – средняя

4.2.2.2 Содержание операции, содержание переходов, величина припуска приведены в таблице 6.5

Таблица 6.5.

|

№ |

Содержание перехода |

Припуск |

|

1 |

Точить поверхности, выдержать размеры Ø 18,4>-0,07>; Ø 24>-0,10>; Ø 50,24>-0,12>; 1,2х45° ; 169,18±0,08; 187,18±0,08; R2; 0,45; 2; R0.5 |

0,4 |

4.2.2.3 Данные оборудования

Модель-16К20Ф3

Мощность 10 Квт

Число скоростей шпинделя 22

Частота вращения шпинделя 12,5-2000 об/мин

Подача суппорта:

Продольная 3-1200 мм/мин

Поперечная 1,5-600 мм/мин

Число ступеней подач: б/с

4.2.2.4 Выбор инструмента

Резец токарный проходной сборный с механическим креплением твердосплавных пластин. h=25 b=25 L=125

Пластина 3х гранная, Т15К6

φ=93˚,φ>1> =8˚, λ=0 α=11˚

4.2.2.5 Расчет режимов резания

4.2.5.1 Глубина резания t, мм

t= 0,40

4.2.5.2 Подача S, мм/об

S= 0.25 мм/об [9 ,с.268].

4.2.5.3 Расчётная скорость резания V, м/мин

V= ,

(6.17)

,

(6.17)

где C>U> - поправочный коэффициент; C>U> = 420 [9, c.270];

T - стойкость, мин; Т= 60 мин

t - глубина резания, мм;

m ,x ,y - показатели степени; m= 0.2, x= 0.15, y= 0.20, [9, c.270];

K>U> - поправочный коэффициент, учитывающий фактические условия резания [9,c.282];

, (6.18)

, (6.18)

где K>MU> - коэффициент, учитывающий качество обрабатываемого материала [9, c.261];

K>П>>U> - коэффициент, учитывающий состояние поверхности заготовки; K>П>>U> = 1.0 [9, c.263];

K>И>>U> - коэффициент, учитывающий материал инструмента; K>И>>U> = 1,0 [9, c.263];

, (6.19)

, (6.19)

где K>Г> - коэффициент, характеризующий группу стали по обрабатываемости; K>Г> = 0,7 [9,c.262];

>в> - предел прочности;

n>U> - показатель степени; n>U> = 1,0 [9,c.262];,

Тогда:

K>MU>

=

.

.

Тогда:

K>U>

=

.

.

Тогда:

V

= м/мин.

м/мин.

4.2.5.4 Частота вращения шпинделя n, мин-1

Переход 1: точение 18,4

n>1>

=

мин-1.

мин-1.

Переход 2: точение 24

n>2>

=

мин-1.

мин-1.

Переход 3: точение 50,24

n>3>

=

мин-1.

мин-1.

4.2.5.5 Корректировка режимов резания по паспортным данным станка

фактическая частота вращения шпинделя

Переход 1: n>1> = 2000 мин-1;

Переход 2: n>2> = 1600 мин-1;

Переход 3: n>3> = 800 мин-1;

Тогда фактическая скорость резания V, м/мин:

Переход 1:

V>1>

=

м/мин;

м/мин;

Переход 2:

V>2>

=

м/мин;

м/мин;

Переход 3:

V>3>

=

м/мин;

м/мин;

4.2.5.6 Расчёт сил резания

Главная составляющая силы резания: P>z>, Н

P>z>

=

,

(6.20)

,

(6.20)

где C>P> - поправочный коэффициент; C>P> = 300 [9,c.273];

x, y, n - показатели степени; x= 1.0, y= 0.75, n= -0.15 [9,c.273];

K>P> - поправочный коэффициент

K>p> = K>M>>р>K>>>p>K>>>p>K>>>p>K>r>>р > (6.21)

K>MP> - поправочный коэффициент на качество обрабатываемого материала [9,c.264];

K>MP>

=

, (6.22)

, (6.22)

где >в> - предел прочности;

n - показатель степени; n = 0.75 [9,c.264];

Тогда:

K>MP>

=

;

;

K>>>p>,K>>>p>,K>>>p>,K>r>>р>- поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания

K>>>p >=0,89 K>>>p >=1,0 K>>>p >=1,0 K>r>>р> = 1,0 [9,c.275];

Тогда:

P>z>

=

= 237 Н.

= 237 Н.

4.2.5.7 Мощность резания N, кВт

=

0,5 кВт (6.23)

=

0,5 кВт (6.23)

Проверяем, достаточна ли мощность привода станка. У станка 16К20Ф3

N>шп>= N>д>=100,75= 7,5 кВт; 0,7< 7,5, т. е. обработка возможна.

4.2.5.7 Основное время

То= мин

мин

4.2.3 Расчёт режимов резания на фрезерную операцию 095

4.2.3.1 Исходные данные

Деталь- фреза червячная

Материал рабочей части - сталь Р6М5 ГОСТ 19265-73 >в> =1060 МПа

Заготовка- прокат

Приспособление- патрон специальный с делительной головкой с центром

Закрепление заготовки- в центрах с опорой на торец

Жесткость – средняя

4.2.3.2 Содержание операции, содержание переходов, длина обработки и величина припуска приведены в таблице 6.6

Таблица 6.6

|

№ |

Содержание перехода |

Длина обработки |

Припуск |

|

1 |

Фрезеровать стружечные канавки, выдержать размеры 25°±20’; 25°±20’; R1,25+0,12, 12,610; 1,174; 12°13’±15’ |

64 |

12,35 |

4.2.3.3 Данные оборудования

Модель-6904ВМФ-2

Мощность 11 Квт

Число скоростей шпинделя 18

Частота вращения шпинделя 31,5-1600 об/мин

Подача стола:

Продольная 25-1250 мм/мин

Поперечная 25-1250 мм/мин

Вертикальная 8,3-416,6 мм/мин

Число подач стола 18

4.2.3.4 Выбор инструмента

Инструмент- Фреза двуугловая фасонная специальная 100 Р6М5 Z=18

4.2.3.5 Расчет режимов резания

Глубина резания t = 12,35 мм.

Подача на зуб фрезы

Sz=0,02 мм/зуб. [1, с. 78]

Подача на оборот

Sо= Szz = 0,0220 = 0,4 мм/об

4) Стойкость фрезы – T=130 мин.

5) Табличная скорость резания:

V= VтаблК>1>К>2>К>3>К>4>К>5 > (6.24)

где Vтабл - скорость по таблице, м/мин

К>1,>К>2,>К>3,>К>4,>К>5>– коэффициенты, зависящие соответственно от обрабатываемого материала, твердости материала, стойкости инструмента, обрабатываемой поверхности, формы поверхности

V= 800.81,01,01,01,0 = 64 м/мин.

6) Частота вращения шпинделя:

n

=

об/мин.

об/мин.

7) Корректировка скорости резания по паспортным данным станка:

фактическая частота вращения шпинделя n = 200 об/мин; тогда фактическая скорость резания:

V

=

м/мин;

м/мин;

8) Минутная подача:

Sмин. = Szzn = 0.0220200 = 80 мм/мин. (6.25)

9) Мощность резания

(6.26)

(6.26)

где Е – величина, определяемая по таблице

К>1,>К>2>– коэффициенты, зависящие соответственно от обрабатываемого материала, типа фрезы и скорости резания

кВт

кВт

Проверяем, достаточна ли мощность привода станка. У станка 6904ВМФ-2 Nшп = Nд = 110,8 = 10,4 кВт; 10,4 >3,4 т. е. обработка возможна.

4.2.3.6 Основное время

То= (6.27)

(6.27)

То= мин

мин

4.2.4 Расчёт режимов резания на шлифовальную операцию 140

4.2.4.1 Исходные данные.

1) Деталь- фреза червячная

Материал хвостовика - сталь 40Х ГОСТ 4543-71 >в> = 785 МПа

Заготовка- прокат

Приспособление- патрон поводковый с центром. Центр упорный.

Закрепление заготовки- в центрах с опорой на торец

Жесткость – средняя

4.2.4.2 Содержание операции, содержание переходов, длина обработки и величина припуска приведены в таблице 6.7

Таблица 6.7

-

№

Содержание перехода

Длина обработки

Припуск

1

Шлифовать конус Морзе №3

79

0,06

4.2.4.3 Выбор инструмента

Переход 1- Шлифовальный круг ПП 450х30х205 91А25НС17К11

4.2.4.4 Расчет элементов режимов обработки

1) Глубина резания t = 0,06 мм.

2) Скорость главного движения резания (шлифовального круга)

При шлифовании принимаем рекомендуемое значение vк =35 м/с

3) Скорость движения окружной подачи

Принимаем vз=45 м/мин

4) Определяем частоту вращения заготовки, соответствующую принятой скорости движения окружной подачи.

n>з> = 1000 vз / d = 100045/3.1423,825 = 600 об/мин

Принимаем по паспорту станка n>з> = 600 об/мин (бесступенчатое регулирование)

5) Поперечная подача круга

S>t>>дв.ход >= 0,003-0,005 мм/дв.ход [1, с. 309]

Принимаем для чистового шлифования S>t>>дв.ход> = 0,004 мм/дв.ход

6) Подача минутная продольная при окончательном этапе цикла

S = Sд·Вк, (6.28)

где Sд – рекомендуемая продольная подача в долях ширины круга,

Вк= 20 мм – ширина круга (шлифовальный круг 450х30х205)

Sд = 0,2-0,3

Принимаем Sд = 0,25

Тогда

S = 0,25·30 = 7,5 мм/об,

Принимаем S = 8 мм/об

4.2.4.5 Основное время

То= (6.29)

(6.29)

где L- длина хода стола.

h- припуск на сторону

S>t>> > – продольная подача

S – поперечная подача в мм/дв. ход

К- коэффициент точности, учитывающий выхаживание

То= =0,240

мин

=0,240

мин

4.3 Расчет норм времени

Штучно-калькуляционное время [2]:

Т>ш-к >= Т>п-з>/n + Т>шт> (6.30)

где Тп-з - подготовительно-заключительное время, мин;

n - количество деталей в настроечной партии, шт

n = Na/Д (6.31)

где N- программа

а- периодичность запуска в днях (3,6,12,24 дня)

Д- количество рабочих дней

Принимаем а= 6,

Тогда

n = 100006/254 = 236

Определяется норма штучного времени Т>шт>:

Для всех операций, кроме шлифовальной:

Т>шт >= Т>о>+Т>в>k +Т>об.от >(6.32)

Для шлифовальной операции:

Т>шт >= Т>о>+ Т>в>k + Т>тех> + Т>орг> + Т>от> (6.33)

где Т>о> - основное время, мин

Т>в> - вспомогательное время, мин.

Вспомогательное время состоит из затрат времени на отдельные приемы:

Т>в >= Т>у.с>+Т>з.о>+Т>уп> +Т>из>; (6.34)

где Т>у.с >- время на установку и снятие детали, мин

Т>з.о >- время на закрепление и открепление детали, мин;

Т>уп> - время па приемы управления, мин;

Т>из> - время на измерение детали, мин;

K=1,85-коэффициент для среднесерийного производства

Т>об.от >- время на обслуживание рабочего места, отдых и личные надобности, мин.

Т>тех> - время на техническое обслуживание рабочего места

Т>орг> - время на организационное обслуживание

Т>от> - время перерывов на отдых и личные надобности, мин.

Т>тех >= Т>о>t>п>/Т (6.35)

где t>п>- время на одну правку шлифовального круга, мин

Т- стойкость круга, мин

Приведем расчет норм времени на четыре операции. Результаты расчетов норм времени на остальные операции заносим в таблицу 6.9.

Оп 60 центровально-подрезная

То = 0,201 мин

Тв = (0,1+0,01+0,0330,2)1,85 = 0,236 мин

Топ = 0,201+0,236 = 0,437 мин

Тоб.от = 0,060,437 = 0,026 мин

Тп-з = 21 мин

Тшт = 0,437+0,026 = 0,463 мин

Тшт-к = 0,463+21/236 = 0,552 мин

Оп 80 токарная

То = 0,477 мин

Тв = (0,1+0,01+0,0550,2)1,85 = 0,296 мин

Топ = 0,477+0,296 = 0,773 мин

Тоб.от = 0,060,773 = 0,046 мин

Тп-з = 17 мин

Тшт = 0,773+0,046 = 0,819 мин

Тшт-к = 0,819+17/236 = 0,891 мин

Оп 95 фрезерная

То = 9,90 мин

Тв = (0,1+0,01+0,05·40,2)1,85 = 0,277 мин

Топ = 9,90+0,277 = 10,177 мин

Тоб.от = 0,0610,177 = 0,610 мин

Тп-з = 24 мин

Тшт = 10,177+0,610 = 10,787 мин

Тшт-к = 10,787+24/236 = 10,888 мин

Оп 140 круглошлифовальная

То = 0,240 мин

Тв = (0,1+0,01+0,092·0,5)1,85 = 0,370 мин

Топ = 0,240+0,370 = 0,610 мин

Ттех = 1,80,240/20 = 0,021 мин

Торг = 0,0170,610 = 0,010 мин

Тот = 0,060,610 = 0,037 мин

Тп-з = 7 мин

Тшт = 0,601+0,021+0,010+0,037 = 0,669 мин

Тшт-к = 0,669+7/236 = 0,699 мин

Литература

1. Барановский Ю.В. Режимы резания металлов. Справочник. Изд. 3-е, перераб. и доп. М., Машиностроение, 1972 г.

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: [Учеб. Пособие для машиностроит. спец. Вузов].- 4-е изд., перераб. И доп. – Мн: Высш. школа ,1983.- 256с., ил.

3. Добрыднев И.С. Курсовое проектирование по предмету ''Технология машиностроения'', М: Машиностроение 1985, 184 с., ил.

4. Методические указания и задания для выполнения курсовых работ по дисциплине «Экономика и организация производства» для специальности 1201,1202. / Мурахтанова Н.М., ТолПИ, 1993.

5. Методические указания по организационно – экономическому обоснованию курсовых и дипломных проектов поточного производства (для машиностроительных специальностей)./ Мурахтанова Н.М., ТолПИ, 1980.

6. Нефедов Н.А. Дипломное проектирование в машиностроительных техникумах: Учеб. Пособие для техникумов 2-е изд. перераб. и доп.- М.: Высш. Школа, 1986-239 с. ил.

7. Нефедов Н.А Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту Учеб. Пособие для техникумов по предмету ''Основы учения о резании металлов и режущий инструмент'' 4-е изд. перераб. и доп М., Машиностроение, 1984 г.- 400с. ил.

8. Палей М.М. Технология производства металлорежущего инструмента. Учеб. Пособие для студентов вузов по предмету ''Технология машиностроения, металлорежущие станки и инструменты'' 4-е изд. перераб. и доп М., Машиностроение, 1982 г.- 256с. ил.

9. Справочник технолога - машиностроителя. В 2-х т. Т. 1,2/ Под ред. Косиловой А.Г. и Мещерякова Р.К. - 4-е изд. Перераб. и доп., М: Машиностроение, 1985г., 656 с.,ид.

10. Справочник инструментальщика/ И.А. Ординарцев, Г.В. Филиппов, А.Н. Шевченко и др.; Под общ. ред. И.А. Ординарцева –Л.: Машиностроение. Ленингр. Отд-ние, 1987. – 846 с.:ил

11. Станочные приспособления: Справочник. В 2-х т. Т. 1./ Под ред. Вардашкина Б.Н., Шатилова А.А. - М.: Машиностроение, 1984.