Производство лакокрасочных материалов

Введение

Основная часть выпускаемой лакокрасочной промышленностью продукции — это пигментированные лакокрасочные материалы. Они широко используются в таких отраслях промышленности, как машиностроение, радиоэлектроника, авиация и судостроение, промышленное и жилищное строительство, космическая-техника и производство товаров народного потребления и др Интенсивное развитие народного хозяйства вызывает необходимость увеличения объема производства пигментированных лакокрасочных материалов с улучшенными качественными показателями. Для решения этой проблемы необходимо знание теории и практики пигментирования лакокрасочных материалов.

В зависимости от того, для какого слоя лакокрасочного покрытия предназначены пигментированные материалы, их делят на эмали и краски (в том числе водоэмульсионные и порошковые), грунтовки, шпатлевки и т. п.

Эксплуатационные характеристики покрытий зависят от состава образующих их пигментированных лакокрасочных материалов. Поэтому последние различают и по назначению покрытий. Например, выпускают материалы для атмосферо-, водо-, химически стойких, специальных и других покрытий.

В соответствии с ГОСТ 9825—73 каждой марке пигментированного лакокрасочного материала присваивается буквенный и цифровой индекс. Буквенный индекс указывает на тип основного олигомера (полимера) в составе материала. Цифровой индекс более сложен. Первая цифра указывает иа назначение материала. Для эмалей и красок — это условия эксплуатации покрытий. Например, атмосферостойкие—1, водостойкие — 4, термостойкие — 8 и т. п. Для грунтовок первым в цифровом индексе стоит 0, для шпатлевок — 00. Остальные цифры в индексе обозначают номер рецептуры.

Например, глифталевая грунтовка, изготовленная по рецептуре № 20;. имеет индекс ГФ-020; эпоксидная атмосферостойкая эмаль, изготовленная по рецептуре № 40, имеет индекс ЭП-140; кремний органическая термостойкая эмаль, изготовленная по рецептуре № 11, имеет индекс КО-811 и т. д.

Все пигментированные лакокрасочные материалы делят на две группы: традиционные жидкие и порошковые.

Ниже будут рассмотрены их основные свойства, теоретические основы и технология получения.

Описание технологической схемы

Пигментированные лакокрасочные материалы представляют собой сложные многокомпонентные композиционные системы. В их состав входят: олигомеры (полимеры), пигменты и наполнители, растворители и разбавители, а также различные добавки специального назначения (сиккативы, пластификаторы,. ПАВ и др.). Свойства пигментированных лакокрасочных материалов и покрытий на их основе определяются главным образом свойствами олигомеров (полимеров) и пигментов, а также характером их физико-химического взаимодействия. Другие компоненты также могут оказывать существенное влияние на реологические свойства материалов, процессы их отверждения (образования покрытия) и эксплуатационные характеристики покрытия.

Пигментированные лакокрасочные материалы принято классифицировать по типу основного олигомера (полимера), входящего в его состав. Например, широко распространены глифталевые (ГФ), пентафталевые (ПФ), эпоксидные (ЭП), полиуретановые (УР), кремиийорганические (КО) и другие материалы.

Пигментированные материалы изготавливают на основании, как однофазных, так и двухфазных жидких пленкообразующих систем. К первым относятся растворы олигомеров в органических растворителях, олифы, и растворы природных соединений. Ко вторым водные и органодисперсии полимеров. Ниже в качестве примеров мы рассмотрим производство эмалей, и возможно водоэмульсионных красок.

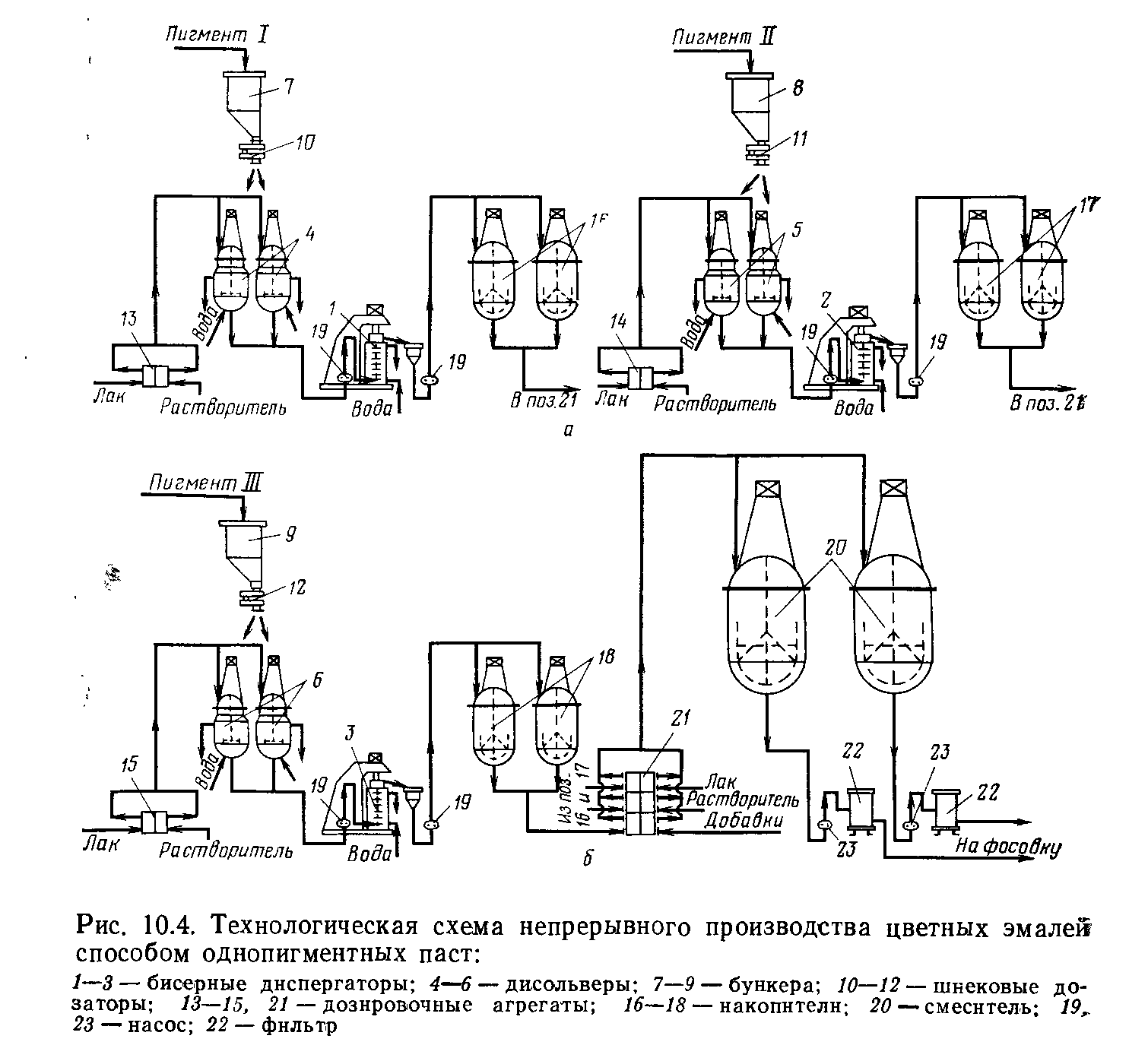

Каждый пигмент диспергируют в лаке в отдельности на бисерных дис-пергаторах /—3. На схеме их показано три, но ниогда требуется больше — ло числу пигментов, входящих в рецептуру. Приготовление пигментных паст производят на попеременно работающих быстроходных смесителях (дисоль-верах) —4, 5 и 6. Такая работа дисольверов обеспечивает непрерывную работу бисерной мельницы. В дисольверы пигменты подают нз бункеров 7, 8 и 9 шнековыми дозаторами 10—12. Растворитель и лак поступают в дисольверы через дозировочные агрегаты 13, 14 и 15. Готовую пасту собирают в накопителях 16—18. Подача пасты в бисерные диспергаторы и в накопители осуществляется насосами 19. Составление эмали производят в смесителях 20. Отдельные компоненты эмали дозируют н подают в смеситель дозировочным агрегатом 21. Стандартизацию эмали проводят также в смесителях. Готовую эмаль очищают на фильтрах 22, через которые она прокачивается насосами 23, и направляют на фасовочный агрегат.

Основными операциями технологического процесса производства эмалей являются: смешение пигментов (наполнителей) с раствором олигомера (полимера), т.е. приготовление пигментной пасты; диспергирование пигментной пасты; составление эмали; очистка и фасовка эмали.

Приготовление пигментной пасты обычно проводится в специальных смесителях, выбор конструкции которых зависит от аппаратурного оформления операции диспергирования. Так, если диспергирование ведут на валковых краскотерочных машинах, то для приготовления пасты используют смесители-с z-образными или планетарными мешалками. В том случае, когда диспергирование проводят в бисерных диспергаторах, пасты готовят в быстроходных смесителях с дискозубчатымн мешалками (дисольверах). В случае же использования в качестве диспергаторов шаровых мельниц для приготовления* пасты нет необходимости использовать специальный смеситель: ее готовят непосредственно в шаровой мельнице.

При приготовлении пигментных паст используют полностью количество-пигментов и наполнителей, рассчитанное по рецептуре. Пленкообразующие вещества расходуются лишь частично.

После диспергирования к пигментной пасте добавляют оставшееся количество пленкообразователя и специальные добавки (сиккативы, пластификаторы и т. п.). Эта операция по существу и является процессом составления эмали. Затем эмаль стандартизируют (на производстве это называют «постановкой на тип») по вязкости и цвету добавлением растворителей и колеровочных паст.

Для того чтобы лакокрасочное покрытие имело красивый внешний вид эмаль не должна содержать даже единичных пигментных агрегатов, а также посторонних загрязнений (пыли, волосков, волокон и т. п.). Попадание этих веществ в покрытие приводит к снижению его защитных свойств, поэтому эмаль обязательно подвергается тщательной очистке на фильтрах или центрифугах.

Несмотря на то, что любой технологический процесс производства эмалей включает одни и те же основные операции, вести его можно различными способами.

По одному из них диспергированию в растворе полимера (лака) подвергается вся смесь пигментов, предусмотренная по рецептуре; при этом получается пигментная паста, соответствующая по цвету приготавливаемой эмали (способ цветных паст). По другому способу каждый пигмент (или смесь пигментов одного цвета) отдельно диспергируют в лаке, в результате чего получают разноцветные одиопигментные (или одноколерные) пасты, которые смешивают при составлении эмали (способ одиопигментных паст). По третьему способу вначале также получают однопигментные (или одноколерные) пасты, после чего их разбавляют (лаком, растворителем) до вязкости, близкой к вязкости готовой эмали, и только после этого смешивают в соотношениях, зависящих от цвета приготавливаемой эмали. Разбавленные одиопигментные (одноколерные) пасты обычно называют однопигментными полуфабрикатными эмалями. Этот способ используют редко, так как для его проведения требуется много вспомогательного оборудования.

В последнее время получил распространение еще один способ производства эмалей — на основе белых базовых эмалей. По этому способу вначале получают одноколериую белую эмаль (так называемую «базовую») и затем на ее основе готовят цветные эмали добавлением к ней колеровочных паст (концентрированных или разбавленных).

Производство эмалей способами однопигментиых паст и белых базовых эмалей обеспечивают более тонкую колеровку готового продукта по сравнению со способом, в котором предусмотрено диспергирование смесн всех пигментов в лаке. При применении этих методов повышаются производительность труда и коэффициент использования оборудования, а также облегчаются автоматизация процесса и переход от выпуска эмали одного цвета к другому. В наибольшей степени все эти преимущества проявляются при массовом производстве эмалей.

Выбор способа производства эмали в каждом конкретном случае должен производиться с учетом масштабов производства, ассортимента готовой продукций и требований к ее качеству.

Производство водоэмульсионных красок

Особенностью водоэмульсионных красок является то, что они содержат очень большое число добавок различного назначения. Например, для повышения морозоустойчивости в краски добавляют антифризы, для снижения пенообразования — пеногасители. Кроме того, в них вводят структурирующие и противокоррозионные добавки, антисептики, пластификаторы, эмульгаторы, стабилизаторы, диспергаторы и др.

Обычно изготавливают краски белого цвета. Для получения цветных красок к белым добавляют колеровочные однопигментные пасты. По аналогии с производством эмалей такой способ получения цветных красок можно назвать «способом белых базовых красок».

Технологический процесс производства водоэмульсионных красок включает следующие основные операции: приготовление водного полуфабриката; получение пигментной пасты на основе водного полуфабриката; диспергирование пигментной пасты; составление краски и ее стандартизация; очистка и фасовка готовой краски.

Приготовление водного полуфабриката проводят в смесителях. Используют деминерализованную (т. е. освобожденную от минеральных солей) воду. В ней растворяют эмульгаторы, стабилизаторы, структурирующие добавки, пеногасители, антиоксиданты и др. Полученный раствор используют для диспергирования пигментов и наполнителей. Для этой цели применяют, как правило, шаровые мельницы и бисерные диспергаторы.

При составлении краски пигментную пасту совмещают в смесителе при умеренном перемешивании с эмульсией полимера, добавляют пластификатор, антифриз и другие необходимые добавки. Готовую краску очищают фильтрованием через сетчатые фильтры и фасуют. Технологическая схема производства водоэмульсионных красок принципиально не отличается от рассмотренных схем производства эмалей.

Описание основного оборудования

Основной, наиболее сложной и энергоемкой стадией получения красок является диспергирование пигментов в пленкообразователях и их растворах.

Краски представляют собой суспензии или пасты дисперсной фазы (пигменты, наполнители), диспергированной в дисперсионной среде (пленкообразователи их растворы, часто содержащие вспомогательные вещества) с регламентированным верхним пределом крупности частиц полидисперсионной системы.

Выбор типа оборудования для диспергирования и установление оптимального режима его работы требует знания сложных физико-химических процессов, протекающих при проведении диспергирования.

Существенной особенностью машин для диспергирования пигментов и наполнителей в пленкообразователях или их растворах (диспергаторов), является жестокое или свободное движение в них рабочих тел. В первом случае скорость движения рабочих тел не зависит от вязкости диспергируемой суспензии или пасты, во втором зависит в большой мере, вплоть до прекращения их движения.

|

Таблица N° 1 |

||

|

Диспергаторы, применяемые для получения лакокрасочных материалов |

||

|

Диспергатор |

Получаемые ЛКМ |

Диспергируемые пигменты и наполнители |

|

Бисерная машина, диспергатор ротационного типа |

Эмали, грунтовки, воднодисперсионные краски |

Синтетические пигменты и микронизированные природные пигменты и наполнители |

|

Шаровая мельница |

Эмали, грунтовки |

Немикронизированные природные пигменты и наполнители, трудно-диспергируемые пигменты. |

|

Трехвалковая (краскотерочная) машина |

Шпатлевки,

густотертые краски, |

Синтетические и природные пигменты. |

Во всех случаях проводимый на машинах процесс называют диспергированием, а не измельчением, как это еще встречается в литературе.

В настоящее время бисерные машины непрерывного действия - наиболее распространенное оборудование для получения эмалей. Они в основном вытеснили шаровые мельницы, которые применяются только для диспергирования немикронизированных природных пигментов и наполнителей, вызывающих быстрый износ частей бисерной машины.

Бисерные машины предназначены для диспергирования легкотекучих суспензий.

При циркуляционном процессе продукт возвращается через бисерную мельницу по направлению к запасному контейнеру, где происходит смешивание с материалом, который еще не подвергался диспергированию. Этот процесс происходит до тех пор, пока не будет достигнута требуемая степень диспергирования материала. Данный метод применяется в случае, когда необходимо произвести большее количество проходов при классическом процессе диспергирования. При использовании циркуляционного процесса значительно снижаются расходы, связанные с техническим оснащением и очисткой оборудования.

Исследование динамики движения рабочих тел в барабане шаровой мельницы показало, что производительность шаровых мельниц прямо пропорциональна поверхности скатывания шаров. В диспергаторе ЛТИ-2 развитая поверхность скатывания шаров достигается созданием во вращающемся барабане ячеек, образованных продольными перегородками, которые расположены по хорде или радиально и делят барабан на ряд секций-ячеек, частично заполненных рабочими телами. В перегородках имеются небольшие отверстия для перетока пигментной пасты. Наряду с большей объемной производительностью диспергатор ЛТИ-2 вследствие большей степени заполнения барабана пигментной пастой требует меньших затрат труда на операции загрузки и выгрузки.

Для некоторых продуктов с невысокими требованиями по степени диспергирования можно использовать высокоэффективный процесс с одноразовым проходом материала. Производительность мельницы в этих случаях ограничена возможностью прохода максимального количества материала. В процессе совершенствования диспергирующего оборудования появление нового вида диспергатора не вытесняет полностью предыдущих видов (многовалковые машины, шаровые мельницы), а лишь ограничивает область их применения.

К новому виду

диспергаторов относится диспергатор

с зигзагообразными и лабиринтными

каналами и быстровращающимся ротором,

характеризующийся высокой объемной

производительностью.

В таблице

N°1 перечислены диспергаторы, применяемые

в настоящее время для получения

лакокрасочных материалов. Выбор

диспергатора определяется не только

видом получаемого материала, но и

характером диспергируемых пигментов

и наполнителей.

Дисольвер.

Назначение: Дисольвер предназначен для смешения материалов средней твердости в жидких средах. Дисольвер применяется для производства красок, клеев, косметических продуктов, различных паст, дисперсий и эмульсий и т. д.

Принцип работы: В дисольверах применяются мешалки различных типов: Рамная мешалка работает как скребок и не позволяет липким и густым веществам оседать на дне и стенках, а быстроходная типа фрезы, измельчает и тщательно перемешивает сырье до получения однородной массы компонентов лакокрасочного материала.

Дисольверы могут изготавливаться различной емкостью и оснащаться рубашкой для обогрева или охлаждения. Детали и узлы, соприкасающиеся с продуктом выполнены из нержавеющей стали.

Дисольвер может быть снабжен одной или двумя мешалками - тихоходной рамной и быстроходной зубчатой. Это позволяет: лучше перерабатывать вязкие материалы; улучшить качество диспергирования и производительность; увеличить степень заполнения сосуда перерабатываемым материалом до 95% за счет удаления воронки; улучшить теплообмен.

Дежа дисольвера представляет собой передвижную емкость различных объемов (100-1000 литров), в которой происходит процесс диспергирования.

По желанию заказчика дисольвер может комплектоваться взрывозащищенным электродвигателем и дежами из нержавеющей стали.

По специальному заказу дисольвер комплектуется преобразователем частоты, позволяющим осуществлять регулирование скорости вращения вала в диапазоне 0-3000 об/мин, а также программировать его скоростные режимы во времени.

В зависимости от технологических требований рабочей среды, по требованию заказчика возможно изменение конструкции и комплектации оборудования.

Технические характеристики дисольвера

|

Наименование |

ДС-0,1 |

ДС-0,3 |

ДС-0,4 |

ДС-0,6 |

ДС-1 |

|

Объем сосуда/дежи дисольвера, л |

100 |

300 |

400 |

600 |

1000 |

|

Число оборотов фрезы, об/мин |

1000-3000 |

1000-3000 |

1000-3000 |

1000-3000 |

1000-3000 |

|

Диаметр фрезы, мм |

200 |

250 |

250 |

300 |

300 |

|

Мощность двигателя, кВт |

6 |

10 |

14 |

18 |

24 |

|

Высота подъема фрезы, мм |

500 |

700 |

750 |

900 |

950 |

|

Габаритные размеры, мм |

|||||

|

длина |

500 |

800 |

830 |

900 |

900 |

|

ширина |

400 |

500 |

600 |

600 |

600 |

|

высота |

500 |

750 |

800 |

1100 |

1250 |

|

Масса дисольвера, кг |

50 |

150 |

200 |

300 |

500 |

Бисерная мельница.

Бисерная мельница предназначена для тонкого и сверхтонкого непрерывного измельчения и диспергирования твердых веществ в жидкостях. Позволяет перерабатывать все способные к перекачиванию насосами суспензии.

Конструктивные особенности горизонтальной бисерной мельницы:

В горизонтальной размольной камере, имеющей рубашку водяного охлаждения, на валу закреплены диски для разгона бисера и щелевой сепаратор, предотвращающий выход бисера из размольной камеры. В рабочую камеру загружаются мелющие тела (бисер) из специальных материалов (диаметр 1,5-4 мм), на которые воздействуют рабочие органы в виде дисков, установленные на вращающийся вал. Диски изготавливаются из специальных сталей или композиционных материалов. На валу также расположен узел торцевого уплотнения.

Конструктивные особенности вертикальной бисерной мельницы:

Герметизация вертикальной рабочей камеры бисерной мельницы обеспечивается торцовым уплотнением. В рабочую камеру загружаются мелющие тела (бисер) из специальных материалов (диаметр 1,5-4 мм), на которые воздействуют рабочие органы в виде дисков установленные на вращающийся вал. Диски изготавливаются из специальных сталей или композиционных материалов. Подача исходного продукта осуществляется через клапан, предотвращающий попадание мелющих тел в подающий трубопровод, выход через вращающийся щелевой сепаратор. Рабочая камера снабжена рубашкой охлаждения с развитой поверхностью теплообмена. Бисерная мельница снабжена системой контроля давления и температуры, возможна установка электронного регулятора оборотов.

Шаровая (шариковая) мельница предназначена для тонкого измельчения суспензий. К шаровым относятся измельчители, где измельчающим телом являются шары, свободно, направленно или хаотично перемещающиеся в рабочей камере. Шариковая мельница относится к оборудованию истирающе-раздавливающего действия.

Применяется при производстве шоколадной глазури и жировых начинок. Шаровая (шариковая) мельница надежная альтернатива традиционной (валковой) системе в производстве шоколада, начинок и глазури. При этом технология шаровых мельниц дает значительную экономию финансовых вложений, энергозатрат и места.

Мельница проста в применении, позволяет легко осуществлять разборку и сборку. Благодаря специальной конструкции практически отсутствуют "мертвые зоны" и обеспечивается наиболее равномерное перемешивание. Мельница оснащена насосом для разгрузки, загрузки и автоматической рециркуляции продукта в процессе работы. Вместимость камеры измельчения определяет производительность мельницы. Управление технологическим процессом автоматизировано и осуществляется с пульта управления.

Принцип работы. Внутри вертикального цилиндра (статора) расположен полый вал (ротор). На внутренней поверхности статора и наружной поверхности ротора закреплены пальцы (диски) специальной формы. Конструкция ротора предполагает установку размольных дисков в различных положениях в зависимости от рабочей среды, благодаря чему всегда достигается оптимальный режим диспергирования.

Продукт подается насосом в камеру измельчения снизу, проходит через пространство между ротором и статором, заполненное металлическими шариками, приводящимися в движение пальцами ротора и многократно отклоняющимися пальцами статора.

Под воздействием непрерывно соударяющихся и трущихся друг о друга шариков твердые частицы обрабатываемого продукта раздавливаются и истираются. Проходя через решетку, расположенную на выходе, тонкоизмельченная масса продукта отделяется от шариков и подается на дальнейшую обработку.

Все части установки, контактирующие с обрабатываемым продуктом, изготовлены из специальной стали, обеспечивающей высокую ударо- и износостойкость.

Камера измельчения снабжена теплообменной водяной рубашкой, с помощью которой камера измельчения и вал прогреваются перед работой, предотвращая застывание продукта при длительных остановках мельницы, и охлаждаются во время работы.

Замкнутый контур охлаждения в значительной степени препятствует загрязнению камеры отложениями извести и коррозии. Благодаря специальной конфигурации цилиндра практически отсутствуют «мертвые зоны» и обеспечивается равномерное перемешивание.

Мельница снабжена насосом для разгрузки, загрузки и автоматической рециркуляции продукта в процессе работы. Вместимость камеры измельчения определяет производительность мельницы. Управление технологическим процессом осуществляется автоматически с пульта управления.

Установка (агрегат) для эмульгирования, смешивания и термической обработки жидких и пастообразных продуктов

Назначение. Для гомогенизации, эмульгирования, смешивания и термической обработки жидких и пастообразных продуктов.

Принцип работы. Рабочая емкость агрегата имеет рубашку для нагрева и охлаждения продукта и теплоизоляционный кожух. Внутри емкости расположена скребковая мешалка с плавающими скребками, препятствующая образованию пригара во время нагрева продукта и обеспечивающая хороший теплообмен между теплоносителем (хладоносителем) и обрабатываемым продуктом.

На крышке агрегата находится привод мешалки, люк для загрузки сухих компонентов, вакуумная камера для подключения аппарата к системе вакуумирования, патрубок для загрузки жидких компонентов, а также штуцер возврата продукта из циркуляционного канала. Внизу под емкостью расположен диспергатор, сочетающий в себе работу гомогенизатора и роторно-пульсационного аппарата.

Шнековый транспортёр. Шнековые транспортеры.

Назначение. Данный шнековый транспортер предназначен для перекачки пастообразных веществ в дозатор фасовочно-упаковочной машины.

Устройство. Шнековый транспортер состоит из металлической закрытой трубы, внутри которой вращается вал с лопастями (шнек). При вращении шнека лопасти проталкивают продукт вверх по трубе. Шнековый транспортер используется самостоятельно или в комплекте с упаковочной машиной при продолжительном режиме работы.

Шнековый транспортер

Особенности шнекового транспортера: - предотвращает распыление продукта в период транспортировки; - простота и доступность в обслуживании; - по желанию заказчика может устанавливаться различная высота подъема продукта

Характеристики шнекового транспортера

Бункер (нержавеющая сталь) загрузка от 10 - 10000 кг

Длинна шнека 3100 мм

Диаметр шнека 200 мм

Регулируемый наклон шнека

обеспечивает загрузку на H2= 2480 мм H3 = 2110 мм

Угол загрузки можно изменять

за счёт 2-х опор регулируемых внизу.

Мотор-редуктор 2,2 квт 28 об/мин

Характеристика метериала.

Основными типами используемых наполнителей являются.

Тальк представляет собой мягкий, жирный на ощупь порошок белого цвета. По химическому составу он соответствует силикату магния 4SiO>2>-3MgO-H>2>O. В качестве примесей со держит оксиды кальция, алюминия и железа. Различают боль шое число видов талька. Обычно он слегка окрашен или име ет сероватый цвет. Форма частиц может быть волокнистой i игольчатой.

Получают тальк измельчением горной породы талькита илк концентрата горной породы талькомагнезита с последующей классификацией. Микротальк (микронизированный тальк) по лучают дополнительным измельчением на струйных мельницах

Каолин — гидратированный силикат алюминия Al>2>O>3>-2SiO>2>-•2Н>2>О. Примесями являются оксиды железа, кальция, калия* титана и др. Цвет каолина — белый, форма частиц — пластинчатая. Особенностью каолина является его дифильность, т. е» способность хорошо смачиваться как водой, так и органическими неполярными жидкостями.

Получают каолин из минерала каолинита многостадийным измельчением, обогащением и классификацией.

Каолин широко используется при изготовлении масляных и водоэмульсионных красок. Применяется он в шпатлевках и по-розаполнителях. Прокаленный каолин (Al>2>O>3>>2SiO>2>) используется для антикоррозионных матовых и полуматовых покрытий. Применяют каолин также в бумажной, резиновой, парфюмерной промышленности, в производстве фарфора и фаянса. Наибольшее распространение в качестве наполнителя в лакокрасочной промышленности получил сульфат бария.

Барит (природный сульфат бария) представляет собой тон-коизмельченный минерал — тяжелый шпат. Цвет его белый и сероватый. Он содержит 80—95% BaSO>4>, примеси SiO>2>, СаСО>3>, CaF>2> и FeS>2>.

Получают барит из тяжелого шпата измельчением. Для устранения цветового оттенка барита, вызванного примесями оксидов железа и др., его подвергают дополнительной обработке — «отбелке», которая проводится двумя способами. Первый способ состоит в обработке барита минеральными кислотами (серной, хлороводородной, азотной, фосфорной) при 60 °С с целью растворения указанных примесей. После такой обработки барит отмывают водой, подвергают мокрому помолу с классификацией, сушат и измельчают. Второй способ «отбелки» состоит в нагревании барита до 600—700 °С. При этом за счет различия в коэффициентах термического расширения основного вещества и примесей происходит растрескивание. Образующиеся при растрескивании куски фракционируют и подвергают операциям, как и по первому способу.

Применяют барит в качестве наполнителя в масляных красках, грунтовках, шпатлевках и др. Благодаря химической инертности барит применяют для получения химически стойких покрытий.

Карбонат кальция используется как природного происхождения (мел, известняк, мрамор), так и синтетический. Наполнитель с микрокристаллическим строением называют мелом, а с крупнокристаллическим — кальцитом. Последний получают измельчением мрамора. Природные продукты содержат 95,5— 99,0% (масс.) СаСОз и в качестве примесей — карбонат магния, оксиды железа и алюминия, а также соединения кремния. Синтетический карбонат кальция — осажденный мел — содержит очень небольшое количество указанных примесей, однако в нем присутствуют водорастворимые примеси.

Получают природные наполнители этого типа измельчением известняка или мрамора с последующей сепарацией. Мел можно подвергать отмучиванию в гидроотстойниках. Осажденный мел получают как побочный продукт других химических производств или из известняка. Последний при этом дробят, обжигают, а полученную известь гасят водой и пропускают диоксид углерода или добавляют карбонат натрия. Осажденный мел отмывают от водорастворимых примесей, сушат и измельчают. Полученный таким методом мел часто подвергают поверхностному модифицированию мылами и жирными кислотами. Природные продукты подвергаются модификации в процессе сверхтонкого измельчения. Модифицированные карбонаты кальция хорошо совмещаются при диспергировании с синтетическими пленкообразующими веществами.

Природные и синтетические карбонаты кальция сильно различаются по степени дисперсности: для первых размер частиц, колеблется в пределах 1—50 мкм, для вторых — в пределах 0,05—0,35 мкм. Это обусловливает различную маслоемкость, котовая намного больше для синтетического пподукта.

Карбонат кальция очень широко применяют в лакокрасоч-*ой, полиграфической, резиновой, бумажной, парфюмерной и цругих отраслях промышленности. Кальцит используют для по-пучения сАетлых атмосферостойких покрытий. Мел использу-этся в антикоррозионных грунтовках, для изготовления специальных эмалей «муар» и др. Осажденный мел применяется для улучшения реологических характеристик красок.

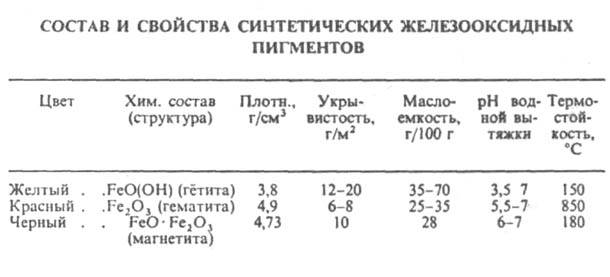

Пигменты используемые в химической промышленности могут быть как природными так и, искусственно полученными. В качестве серых и белых пигментов используют углерод, алюминиевую пудру и т.д. В качестве хромотографических пигментов, используются, как правило, оксиды металлов.

Пигменты отличаются от растворимых красителей нерастворимостью в воде и в окрашиваемых материалах. пигменты не только придают окраску, но в некоторых случаях улучшают свойства красочных плёнок, защищающих материал от коррозии. Органические пигменты — синтетические красящие вещества различного химического строения. Большое значение имеют моно- и дисазопигменты — продукты сочетания диазотированных ароматических моно- и диаминов с арилидами ацетоуксусной или 2,3-оксинафтойной кислот, β-нафтолом или N-арилпиразолонами. Имеют цвет от зеленовато-жёлтого до бордо. Фталоцианиновые пигменты — комплексы меди с фталоцианином ярко-голубого цвета. Хлорирование фталоцианина меди даёт яркий зелёный пигменты, одновременное введение хлора и брома — желтовато-зелёный. Фталоцианиновые пигменты отличаются высокой прочностью. Важны также высокопрочные полициклические пигменты, имеющие широкую цветовую гамму (от жёлтого до зелёного цвета). Неорганические пигменты — природные минералы с высоким содержанием окислов железа, синтетические продукты (получаемые химическим осаждением и прокаливанием природных материалов), некоторые сульфиды, селениды, окислы, хроматы. Окислы более стойки, чем сульфиды, особенно к атмосферным воздействиям. Неорганические пигменты непрозрачны, обладают меньшей, чем органические пигменты, красящей способностью, более высокой светопрочностью, имеют большую плотность. Особенно широко неорганические пигменты применяются в лакокрасочной промышленности. Практическая ценность пигменты определяется чистотой тона, устойчивостью к свету, высокой температуре, растворителям и различным реагентам, отсутствием склонности к миграции из материала, кроющей способностью, способностью диспергироваться в пигментируемых средах, придавать определённые технологические свойства лакокрасочным материалам. Чем однороднее по величине частицы пигменты, тем лучше их оптические и технологические свойства.

Заключение

В настоящей работе рассмотрен процесс изготовления пигментированных лакокрасочных материалов, основные характеристики и конструкция используемого оборудования. А также, кратко, основные виды материалов используемых в лакокрасочной промышленности.