Проектування редуктора

ЗМІСТ

Вступ

1 Вихідні дані для виконання курсового проекту

2 Зміст і порядок виконання курсового проекту

3 Обсяг і термін виконання окремих розділів проекту

4 Методичні вказівки до виконання курсового проекту

4.1 Кінематичні розрахунки

4.2 Розрахунок зубчатих передач

4.3 Розроблення ескізного проекту редуктора

4.4 Розроблення клинопасової передачі

4.5 Розрахунок шпоночного з'єднання

4.6 Розрахунок і вибір муфти

4.7 Вибір ущільнень валів

4.8 Компонування приводу

4.9 Уточнювальний розрахунок валів

4.10 Перевірний розрахунок підшипників

4.11 Змащення елементів редуктора

4.12 Додаткові пояснення

5 Захист курсового проекту

Список літератури

ВСТУП

Дані методичні вказівки призначені для надання допомоги судентам при виконанні курсового проекту з курсу "Деталі машин і основи проектування".

Методичні вказівки містять матеріали, необхідні для виконання розрахункової і графічної частин курсового проекту, а також зміст завдань і порядок їх виконання. Зазначені завдання складені за стоваріантною схемою, де вихідні дані вибираються за останньою і передостанньою цифрами шифру залікової книжки студента.

Під час виконання курсового проекту необхідно дотримуватися таких вказівок:

чітко формулювати вихідні дані і назви розділів розрахунково-пояснювальної записки;

усі розрахунки супроводжувати коротким пояснювальним текстом, де зазначається назва визначених величин, їх розмірність, посилаючись на джерело інформації;

усі обчислення виконувати в системі СІ;

усі креслення, специфікації, текст розрахунково-пяснювальної записки і список літератури повинні виконуватися з дотримуванням вимог до графічної і текстової конструкторської документації [1].

1. ВИХІДНІ ДАНІ ДЛЯ ВИКОНАННЯ КУРСОВОГО ПРОЕКТУ

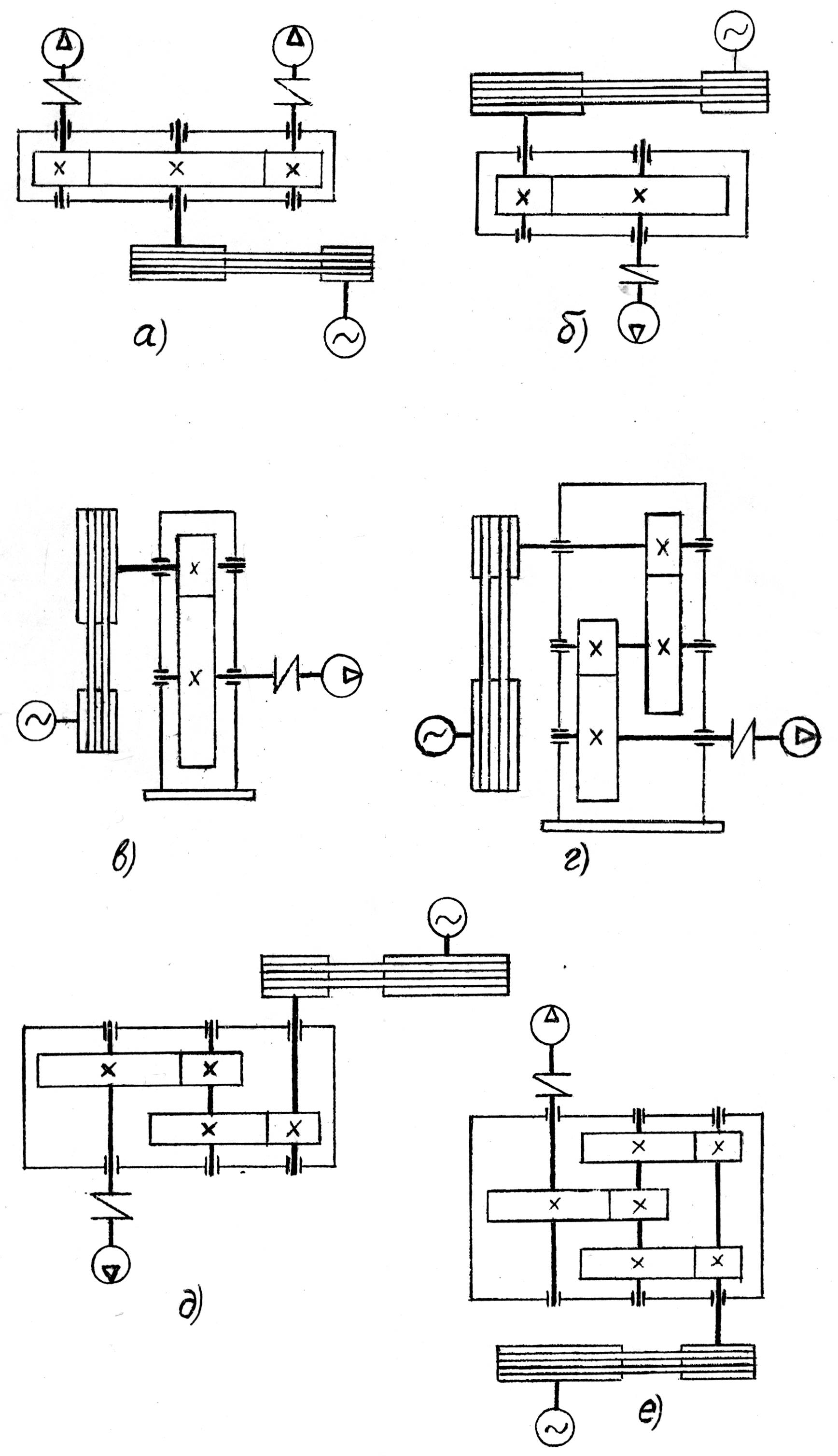

Спроектувати зубчатий циліндричний редуктор з корпусом литої конструкції, який є разом з клинопасовою передачею і пружною втулково-пальцевою муфтою передавальною ланкою від зведеного електродвигуна до компресора. Скручувальний момент на вихідному валу редуктора, зуби коліс ступенів, передаточне число редуктора, число горизонтальних площин розняття, синхронна частота обертання вхідного вала редуктора наведені в табл. 1.2. Конструктивні схеми редукторів наведені на рис.1.1.

Рисунок 1.1 – Схеми редукторів

Всі зубчаті пари в редукторах – із зовнішнім зачепленням. Режим навантаження редуктора – середній нормальний. Характер зубчатої передачі нереверсивна для всіх схем редуктора. В одноступінчастих схемах клинопасова передача – знижувальна, в багатоступінчастих – підвищувальна. Всі редуктори (крім схеми а)

– знижувальні. Передавальне число клинопасової передачі u>кл>=2 для всіх схем редукторів. Розміщення коліс відносно підшипникових опор для всіх схем симетричне. Всі зубчасті пари виконані без зміщення інструмента.

Таблиця 1.1

|

Остання цифра шифру |

Скручувальний момент на ви-хідному валу Т>2>, Нм |

Схема редук-тора |

Зуби коліс |

Передаточне число редуктора,u>ред> |

Кількість горизонтальних площинрознімання |

Частота обертання вхідного вала редуктора n>вх >, с-1 |

|

|

Швидкохідна ступінь |

тихо-хідна ступінь |

||||||

|

0 |

30 |

а |

косі |

4 |

1 |

12,25 |

|

|

1 |

100 |

г |

прямі |

прямі |

6 |

3 |

49 |

|

2 |

160 |

б |

косі |

4 |

1 |

24,5 |

|

|

3 |

150 |

г |

косі |

косі |

8 |

3 |

49 |

|

4 |

160 |

б |

прямі |

3 |

1 |

24,5 |

|

|

5 |

175 |

д |

косі |

косі |

6 |

1 |

49 |

|

6 |

150 |

в |

косі |

3 |

2 |

24,5 |

|

|

7 |

115 |

д |

прямі |

прямі |

8 |

1 |

49 |

|

8 |

125 |

в |

прямі |

4 |

2 |

24,5 |

|

|

9 |

175 |

е |

косі |

прямі |

6 |

1 |

49 |

Таблиця 1.2

|

Передостання цифра шифру |

Колеса |

Шестерні |

||

|

матеріал –сталь |

термообробка |

матеріал –сталь |

термообробка |

|

|

0 |

40Х |

Покращ. |

40Х |

Покращ. |

|

1 |

45 |

-"- |

45 |

-"- |

|

2 |

40ХН |

-"- |

40ХН |

Покращ. і зак. |

|

3 |

35ХМ |

-"- |

35ХМ |

-"- |

|

4 |

40Х |

-"- |

40Х |

-"- |

|

5 |

35ХМ |

Покращ. і зак. |

35ХМ |

-"- |

|

6 |

40ХН |

-"- |

40ХН |

-"- |

|

7 |

40Х |

-"- |

40Х |

-"- |

|

8 |

35ХМ |

Покращ. |

35ХМ |

Покращ. |

|

9 |

40ХН |

-"- |

40ХН |

-"- |

2. ЗМІСТ І ПОРЯДОК ВИКОНАННЯ КУРСОВОГО ПРОЕКТУ

Курсовий проект вміщує графічну частину (3-4 формату А1) і розрахунково-пояснювальну записку.

Графічна частина вміщує складальне креслення редуктора (1 формат А1), установлювальне креслення редуктора з приводним електродвигуном на загальній рамі, клинопасовою передачею від електродвигуна до редуктора і муфтою на вихідному валу редуктора (1 формат А1), робочі креслення основних деталей редуктора (1-2 формату А1). Бажано виконувати графічну частину повністю чи частково із застосуванням машинної графіки.

Складальне креслення повинно давати повне уявлення про конструкцію редуктора і окремих його вузлів, про складання і фіксацію вузлів і деталей. Редуктор на складальному кресленні повинен бути представлений в зборі зі шківом клинопасової передачі на вхідному валу і півмуфтою на вихідному. Повинні бути опрацьовані питання змащення редуктора, виведення масла з корпуса. Редуктор необхідно подати у трьох проекціях з необхідним числом розрізів і перетинів, які відображають всі особливості його конструкції. Допускається умовне зображення підшипників відповідно до вимог до конструкторської документації з відображенням типу кожного підшипника. На складальному кресленні необхідно зазначені габаритні й приєднувальні розміри, основні посадочні розміри, технічні характеристики редуктора і технічні вимоги щодо нього.

Установлювальне креслення вміщує три проекції редуктора з привідним електродвигуном, які розміщені на загальній рамі, і передавальними ланками від електродвигуна до редуктора і від редуктора до вала компресора. Необхідно опрацювати питання про натягнення пасів, про захист цієї передачі і втулково-пальцевої муфти. Також необхідно зазначити габаритні і приєднувальні розміри, а також технічні вимоги до установки.

Специфікації до встановлювального і складального креслень виконуються окремо від розрахунково-пояснювальної записки тільки креслярським шрифтом і потім вкладуються в неї перед захистом.

Робочі креслення необхідно виконати в такому обсязі, щоб за цими кресленнями можна було виготовити деталі редуктора ( з проставленням чистоти поверхонь, допусків і посадок, вимог до заготовок, матеріалу, відхилень форми ). Для креслення деталей повинні вибиратись шків клинопасової передачі, зубчаті колеса і шестерні, вали, кришки підшипників, корпус і кришка редуктора (після згоди з керівником проекту).

Технічні вимоги виконуються тільки креслярським шрифтом.

Розрахунково-пояснювальна записка (шифр П3) в обов' язковому порядку вміщує: титульний аркуш, зміст (формат А4 з відповідним штампом ), завдання до курсового проекту, вибір електродвигуна і кінематичний розрахунок редуктора, розрахунок зубчатих коліс редуктора, попередній розрахунок валів редуктора, визначення конструктивних розмірів зубчатих коліс, визначення конструктивних розмірів корпуса, вибір типу підшипників і схеми їх установки, розрахунок параметрів клинопасової передачі, розрахунок шпонкових з'єднань, вибір втулково-пальцевої муфти, вибір ущільнень валів редуктора, уточнений розрахунок валів, перевірочний розрахунок підшипників, розрахунок кількості мастильного масла в корпусі редуктора, список літератури. Нумерація розділів П3 виконується тільки арабськими цифрами. Текст П3 виконується на аркушах формату А4 з відповідними штампами. Всі довідкові дані й коефіцієнти, що використовуються в розрахунках, повинні мати посилання на джерело відповідно до його нумерації в списку літератури. Частина розрахунків виконується із застосуванням ЕОМ згідно з готовими програми чи програмами, які самостійно розробляються студентом. При цьому в П3 наводяться: алгоритм розрахунку, таблиця ідентифікаторів, блок-схема і програма розрахунку (якщо вони розроблені), результати розрахунків у вигляді таблиць чи роздрукувань на ЕОМ. Таблиці і рисунки розрахункових схем, епюр та ін. нумеруються всередині кожного розділу П3. Наскрізна їх нумерація в межах П3 не допускається. Позначення креслень і розрахунково-пояснювальної записки складається із шифру спеціальності (КМ чи ХМ), двозначного номера завдання на курсовий проект (дві останні цифри номера залікової книжки студента), трьох пар позицій (остання пара – номери деталей, передостання пара – номери складальних вузлів, перша пара – номери складальних одиниць, згідно із специфікацією). Вимоги до оформлення П3 і його приклади наведені в [1].

У ході курсового проектування щодо редуктора, що розробляється, і щодо захисту курсового проекту, в обов'язковому порядку необхідно опрацювати такі питання:

умови навантаження деталей редуктора;

основні принципи розрахунку редуктора на міцність ;

матеріали основних деталей редуктора й заготовки для них;

вимоги до якості окремих поверхонь (точність обробки, чистота, термообробка);

вимоги до взаємного розміщення поверхонь;

забезпечення співвісності вихідного вала редуктора з валом компресора;

марки масел для змазування редуктора і підшипників;

послідовність складання і розбирання редуктора;

конструкція і робота ущільнень валів редуктора;

схеми установки підшипників;

вибір типу підшипників;

особливості експлуатації і монтажу установки із втулково-пальцевою пружною муфтою і клинопасовою передачею;

переважність і недоліки вибраної конструкції редуктора, умови навантаження зубчатих пар редуктора.

3 ОБСЯГ І ТЕРМІН ВИКОНАННЯ ОКРЕМИХ РОЗДІЛІВ ПРОЕКТУ

Завдання на виконання курсового проекту видається в шостому семестрі.

У ході курсового проектування розділи виконуються паралельно, в таблиці 3.1 зазначений термін завершення окремих розділів.

Таблиця 3.1

|

Номер розділу |

Зміст розділу |

Обсяг, % |

Термін складання (номер тижня) |

|

1 |

Попередні розрахунки (вибір двигуна, розрахунок коліс, вибір розмірів валів, корпуса, ремінної передачі, муфти) |

5 |

2 |

|

2 |

Компонування редуктора |

10 |

4 |

|

3 |

Основні розрахунки |

10 |

6 |

|

4 |

Складальне креслення |

15 |

7 |

|

5 |

Встановлювальне креслення |

15 |

8 |

|

6 |

Робочі креслення деталей |

10 |

10 |

|

7 |

Оформлення П3 |

10 |

11 |

|

8 |

Захист проекту |

- |

12 |

4. МЕТОДИЧНІ ВКАЗІВКИ ДО ВИКОНАННЯ КУРСОВОГО ПРОЕКТУ

4.1 Кінематичні розрахунки

При виконанні кінематичного розрахунку редуктора і виборі електродвигуна необхідно брати такі значення ККД:

передача із зубчатими циліндричними колесами

>пер>=0,97 – 0,98;

підшипникова пара на валу редуктора

>пп>=0,99;

клинопасова передача

>кл>=0,95 – 0,97;

пружна втулково-пальцева муфта

>м>=0,98;

асинхронний електродвигун

>дв>=0,75 – 0,85.

Потужність привідного електродвигуна визначається за формулою

кВт,

кВт,

де i – число зубчатих пар редуктора;

n>в>>и>>х> – частота обертів вихідного вала редуктора, об/хв.

Частота обертів вихідного вала редуктора для схеми а дорівнює

n>в>>и>>х>=n>вх>u>ред>.

Для решти схем вона дорівнює

.

.

Частота обертів електродвигуна для схем а, б, в визначається за формулою

n>дв>=n>вх>u>кл>.

Для схем г, д, е вона дорівнює

.

.

Технічні дані асинхронних електродвигунів серії 4А наведені в [3], табл. П1-П2, с. 390-392, із яких береться двигун з найближчим більшим значенням потужності відносно розрахункового.

Для двоступінчастих редукторів за схемами г, д, е передаточні числа тихохідної u>т> і швидкохідної u>б> ступенів редуктора беруться залежно від u>ред> із табл. 4.1

Таблиця 4.1

|

u>ред> |

u>б> |

u>т> |

|

6 |

2,5 |

2,4 |

|

8 |

3,15 |

2,5 |

Потужність, яка передається на вхідний вал редуктора, дорівнює

.

.

Скручувальний момент на вхідному валу редуктора дорівнює

.

.

У схемі а потужність на вихідних валах редуктора дорівнює

.

.

У схемах б, в потужність на вихідному валу редуктора дорівнює

.

.

У схемах г, д, е потужність на проміжному валу редуктора дорівнює

.

.

Скручувальний момент на проміжному валу редуктора дорівнює

.

.

4.2 Розрахунок зубчатих передач

Розрахунок зубчатих коліс виконується на витривалість за контактною напругою, щоб уникнути втомлювання під час викрашування робочої поверхні зубців. Значення твердості серцевини і поверхні матеріала зубчатої шестерні (індекс 1) і колеса (індекс 2), допустимі напруги за контактною витривалістю []>н> і за згинальною витривалістю []>f> знаходяться за [2], табл. 2.1, с. 8-9. Розрахункова допустима контактна напруга для косозубих циліндричних зубчатих передач дорівнює

.

.

Вона не повинна перевищувати значення 1,23 []>н2>.

Для прямозубих циліндричних зубчатих передач береться []>н>, яке дорівнює меншому значенню із []>н1> і []>н2>.

Міжосьова відстань циліндричної зубчатої передачі визначається за формулою

,

м,

,

м,

де Т>2> – скручувальний момент на колесі, Нм.

Коефіцієнт

ширини

при симетричному розміщенні

коліс відносно опор дорівнює: для

прямозубих передач >а>=0,125;

0,16; 0,25; для косозубих

>а>=0,25; 0,315; 0,4;

0,5 [3], с.33. Коефіцієнт

ширини

при симетричному розміщенні

коліс відносно опор дорівнює: для

прямозубих передач >а>=0,125;

0,16; 0,25; для косозубих

>а>=0,25; 0,315; 0,4;

0,5 [3], с.33. Коефіцієнт

ширини

визначається за формулою

>d>=0,5>а>(u+1).

визначається за формулою

>d>=0,5>а>(u+1).

Коефіцієнт К>а> для прямозубих передач береться К>а>=4950, для косозубих К>а>=4300 [3], с. 32, якщо []>н> в Па.

Коефіцієнт концентрації навантаження К>Н>>> при середньому нормальному режимі навантаження дорівнює :

- для неприпрацьованих коліс

;

;

- для припрацьованих коліс

де Х=0,5 – коефіцієнт режиму [2], с. 11.

Початковий коефіцієнт

концентрації навантаження

беруть за [2], табл. 2.3, с.

11 залежно від >d>,

твердості зубців

колеса і схеми

редуктора.

беруть за [2], табл. 2.3, с.

11 залежно від >d>,

твердості зубців

колеса і схеми

редуктора.

Розрахункову величину а>w> округлюють до найближчого значення в мм:

1-й ряд – 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000;

2-й ряд – 71, 90, 112, 140, 180, 224, 280, 355, 450, 560, 710, 900.

Першому ряду необхідно надати перевагу перед другим [3], с. 36.

Ділильний діаметр колеса дорівнює

м.

м.

Ширина колеса дорівнює в>2>=>а>а>w>, м.

Величину в>2> округлюють до найближчого стандартного значення [2] табл. 24.1, с. 372.

Модуль зубчатої передачі дорівнює

м,

м,

де К>m>=6,6 для прямозубих коліс;

К>m>=5,8 для косозубих коліс;

>f> – допустима напруга за контактною витривалістю, Па.

Розрахункову величину m округлюють до найближчого значення в мм:

1-й ряд – 1; 1,25; 2; 2,5; 3; 4; 6; 8; 10; 12; 20;

2-й ряд – 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 7; 9; 11; 14; 18; 22.

Першому ряду необхідно надати перевагу перед другим [3], с. 36.

Мінімальний кут нахилу зубців косозубих коліс дорівнює

.

.

Сумарне число зубців передачі дорівнює

.

.

Значення z>> округлюється в менший бік до цілого числа і визначається дійсний кут нахилу зубців

.

.

Значення дроба обчислюється до п'яти значущих цифр.

Для косозубих коліс = 8…18о.

Число зубців шестерні дорівнює

.

.

Значення z>1> округлюється в найближчий бік до цілого числа.

Для прямозубих коліс z>1>>min>=17, для косозубих z>1>>min>=17cos3.

Число зубців колеса зовнішнього зачеплення дорівнює

z>2>= z>>- z>1>.

Фактичне передаточне

число

.

Його допустиме відхилення

від прийнятого u

не більше 4%.

.

Його допустиме відхилення

від прийнятого u

не більше 4%.

Ділильні діаметри дорівнюють (до сотих часток, мм)

- для шестерні

;

;

- для колеса

.

.

Перевіряється міжосьова відстань

.

.

Ширина колеса дорівнює

.

.

Діаметри кіл вершин d>а> і впадин d>f> зубців дорівнюють

d>а>>1>= d>1>+2m; d>f1>= d>1>-2,5m; d>а>>2>= d>2>+2m; d>f2>= d>2>-2,5m.

Колова сила в зачепленні дорівнює

.

.

Радіальна сила в зачепленні дорівнює

,

,

де =20о (стандартне значення) і tg=0,364.

Осьова сила в зачепленні дорівнює

.

.

Для прямозубих коліс = 0 и F>a>> >= 0.

Колова швидкість колеса дорівнює

.

.

Ступінь точності циліндричної зубчатої передачі береться за табл. 4.2.

Таблиця 4.2

|

Ступінь точності |

Межова колова швидкість коліс, м/с |

|

|

прямозубі |

косозубі |

|

|

6 |

до 15 |

до 30 |

|

7 |

10 |

15 |

|

8 |

6 |

10 |

|

9 |

2 |

4 |

Розрахункова контактна напруга перевіряється за формулою

,

,

де К>н>>> - коефіцієнт розподілу навантаження

- для прямозубих коліс береться К>н>>>=1,

- для косозубих коліс К>н>>>=1,1;

К>н> – коефіцієнт навантаження:

- для прямозубих коліс береться К>н>=3,2105,

- для косозубих коліс К>н>=2,7105.

Розбіжність між величинами >H> і [>H>] не повинна перевищувати 10%.

Коефіцієнт динамічного навантаження К>н>>>> >береться за [2], табл. 2.9, с. 16 залежно від величини , ступеня точності, твердості зубців колеса і типу зубців.

Розрахунок на витривалість зубців коліс за напругами згинання виконується для попередження руйнування зубців. Розрахункова напруга згинання в зубцях коліс перевіряється за формулою

.

.

У зубцях шестерні вона перевіряється за формулою

.

.

Для прямозубих коліс береться коефіцієнт К>F>>> =1, для косозубих коліс він береться з табл. 4.3 залежно від ступеня точності.

Таблиця 4.3.

|

Ступінь точності |

6 |

7 |

8 |

9 |

|

К>F>>> |

0,72 |

0,81 |

0,91 |

1,0 |

Коефіцієнт концентрації

навантаження для неприпрацьованих

коліс дорівнює

;

для припрацьованих коліс він дорівнює

;

для припрацьованих коліс він дорівнює

де Х=0,5 – коефіцієнт для

середнього нормального

режиму навантаження.

Початковий коефіцієнт

концентрації навантаження

береться з [2], табл. 2.9,

с. 15 залежно від >d>,

твердості зубців

коліс і

схеми редуктора.

береться з [2], табл. 2.9,

с. 15 залежно від >d>,

твердості зубців

коліс і

схеми редуктора.

Коефіцієнт динамічного навантаження К>F>>> береться за [2], табл. 2,7, с. 15 залежно від величини , ступеня точності, твердості зубців колеса і типу зубців.

Коефіцієнт >> визначається за формулою

.

.

Для циліндричних зубчатих передач без зміщення інструмента (х=0) коефіцієнт форми зуба >F> береться за [2] табл. 4.4 залежно від числа зубців колеса.

Таблиця 4.4

|

z |

17 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

100 |

|

>F> |

4,27 |

4,07 |

3,9 |

3,8 |

3,7 |

3,65 |

3,63 |

3,61 |

3,6 |

4.3 Розроблення ескізного проекта редуктора

Попередній розрахунок стального вала редуктора заключається у визначенні діаметра його вихідного кінця із розрахунку на чисте скручування за зменшеною допустимою напругою [>к>]=(15…20)106 Па за формулою

м.

м.

Розрахункове значення d округлюється до найближчого більшого значення в мм із стандартного ряду: 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 33; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130 і дальше через 10 мм.

Для полегшення монтажу коліс, підшипників, шківів, півмуфт й інших деталей вали роблять ступінчастими. Діаметри вихідного вала редуктора і вала компресора, які з'єднуються втулково-пальцевою муфтою, повинні відрізнятися не більше ніж на 20%. Діаметри вала під підшипниками і зубчатими колесами і довжини участків вала беруть із конструктивних міркувань при розробленні компоновки редуктора.

Під час вибору конструктивних розмірів зубчатої пари необхідно використати вказівки, наведені в [2, 3]. Конструкція вала - шестерні швидкохідної чи тихохідної ступенів редуктора повинна забезпечувати вільний вихід інструмента при нарізанні зубців. Конструкція зубчатого колеса визначається технологією його виготовлення, а разміри його елементів наведені в [3], табл. 10.1, с. 233.

Вказівки щодо вибору основних размірів литого корпуса редуктора наведені в [3], табл. 10.2, с. 241. Зазор між внутрішніми поверхнями стінок корпуса і колесами редуктора визначається за емпіричною залежністю

мм,

мм,

де L – найбільший поперечний розмір зубчатої передачі редуктора, мм.

Він округлюється в більший бік до цілого числа. Відстань між дном корпуса і зовнішньою поверхнею коліс дорівнює в>о>=4а>о>. Відстань між торцовими поверхнями коліс двоступінчастого редуктора (схеми г, д, е) дорівнює С>о>=(0,3…0,5)а>о>.

Для опори валів циліндричних прямозубих і косозубих коліс редукторів частіше всього застосовують шарикові радіальні підшипники. Для початку застосовують підшипники легкої серії. Якщо в результаті розрахунку їх вантажопідйомність виявиться недостатньою, застосовують підшипники середньої серії.

Для опор валів в схемі е можна використовувати радіальні підшипники з короткими циліндричними роликами. Радіальні шарикові і роликові підшипники мають малу осьову жорсткість, тому в схемах а, б, в, г, д з косозубими передачами можна використовувати конічні роликові підшипники чи для сприйняття осьового навантаження як одну із опор застосувати радіально-упорний шариковий підшипник. Підшипники катання для редукторів, як правило беруться класу точності 0. Підшипники більш високих класів точності (6, 5, 4, 2) застосовують тільки для опор валів з особливо високими частотами обертання. Крім того, з підвищенням класу точності підшипника його ціна підвищується. Вали, як правило, необхідно зафіксувати в опорах від осьового переміщення, при цьому опори бувають фіксуючими, які обмежують пересування вала в обох напрямках і сприймають радіальне й осьове навантаження, і плаваючими, які не обмежують осьового переміщення і які сприймають тільки радиальне навантаження. Схеми осьового фіксування валів подані в [2], рис. 3.9, с. 30 і в [3], рис. 9.9 – 9.21, с. 180-186. Кріплення підшипників на валу і в корпусі, конструювання опорних вузлів, класи точності і посадки підшипників катання, їх змазування відображені в [3], с. 186-208.

4.4 Розрахунок клинопасової передачі

При розрахунку параметрів

клинопасової передачі задають:

скручувальний момент Т, умови експлуатації,

частоту обертів ведучого шківа n>1>,

передавальне відношення

.

Шківи виконуються із сірого чавуну СЧ15

або СЧ18, а при коловій швидкості на шківі

30

м/с – із сталі 25Л чи алюмінієвих сплавів.

Форма обода шківа

і розміри

канавок наведені

в [3], табл. 7.12, с. 138. Шківи

діаметром до 400мм виконуються

дисковими, більшого

діаметра – із

спицями. Вибір

перетину паса проводиться

за номограмою [3], рис.

7.3, с. 134. Діаметр меншого

шківа визначається за

емпіричною

залежністю

.

Шківи виконуються із сірого чавуну СЧ15

або СЧ18, а при коловій швидкості на шківі

30

м/с – із сталі 25Л чи алюмінієвих сплавів.

Форма обода шківа

і розміри

канавок наведені

в [3], табл. 7.12, с. 138. Шківи

діаметром до 400мм виконуються

дисковими, більшого

діаметра – із

спицями. Вибір

перетину паса проводиться

за номограмою [3], рис.

7.3, с. 134. Діаметр меншого

шківа визначається за

емпіричною

залежністю

,

м і округлюється

за [3], табл. 7.7, с. 131 чи

[3], с.120.

,

м і округлюється

за [3], табл. 7.7, с. 131 чи

[3], с.120.

Діаметр більшого шківа визначається за формулою

де =0,01 для передач з регульованим натягненням паса.

Міжосьова відстань передачі дорівнює

м,

м,

м,

м,

де Т>о> – висота перетинупаса береться з [3], табл. 7.7, с. 131 залежно від d>1> і перетину паса.

Довжина паса дорівнює

м.

м.

Уточнена міжосьова відстань дорівнює

м,

м,

де

Кут обхвату меншого шківа дорівнює

.

.

Число пасів визначається за формулою

,

,

де n>1> – частота обертів ведучого шківа, с-1;

Р>о> – потужність, яка передається одним пасом, Вт, яка береться за [3], табл. 7.8, с. 132-134 і залежить від d>1> і перетину паса;

С>L> – коефіцієнт, який враховує вплив довжинипаса, який береться за [3], табл. 7.9, с. 135 і залежить від L>p> і перетину паса;

C>p> – коефіцієнт режиму роботи, який при середньому режимі навантаження береться залежно від числа змін: одна зміна - C>p>=1,1; 2 зміни- C>p>=1,2; 3 зміни - C>p>=1,5.

С>> - коефіцієнт кута обхвата, який визначається за табл. 4.5.

Таблиця 4.5

|

о |

180 |

160 |

140 |

120 |

100 |

90 |

70 |

|

С>> |

1,0 |

0,95 |

0,89 |

0,82 |

0,73 |

0,68 |

0,56 |

С>z> – коефіцієнт, який враховує число пасів у передачі і береється за табл. 4.6.

Таблиця 4.6

|

z |

2-3 |

4-6 |

Більше 6 |

|

С>z> |

0,95 |

0,90 |

0,85 |

Розрахункова величина z округлюється до найближчого цілого числа.

Початковий натяг гілки паса знаходиться за формулою

,

,

де

- колова швидкість шківа,

м/с;

- колова швидкість шківа,

м/с;

- коефіцієнт, який враховує відцентрову силу, Нс2/м2, який береться за табл. 4.7 залежно від перетину паса.

Таблиця 4.7

|

Перетин |

0 |

А |

Б |

В |

Г |

Д |

|

|

0,06 |

0,1 |

0,18 |

0,3 |

0,6 |

0,9 |

Сила, яка діє на вал редуктора, визначається за формулою

.

.

Колова сила дорівнює

.

.

Натяг ведучої гілки паса дорівнює

.

.

Напруга від сили F>1>>,> яка розтягує пас, дорівнює

,

,

де l>p> і Т>о> – розміри перетину паса, які беруться залежно від d>1> і типу перетину паса за [3], табл. 7.7, с. 131.

Напруга від згинання паса дорівнює

,

,

де Е>u>=50·106 Па для гумовотканинних пасів.

Напруга від відцентрової сили дорівнює

,

,

де =1100…1200 кг/м3 – густина паса.

Максимальна напруга в ремені дорівнює

,

,

де >-1>> > 7106 Па – межа витривалості гумовотканинного паса.

Робочий ресурс клинопасової передачі дорівнює

,

,

де N>оц> – базове число циклів, яке береться залежно від перетину паса за [2], табл. 4.8.

Таблиця 4.8

|

Перетин паса |

0, А |

Б, В, Г |

Д, Е |

|

N>оц> |

4,6106 |

4,7106 |

2,5106 |

Коефіцієнт С>i> дорівнює

.

.

Коефіцієнт С>н>=2 при періодично змінювальному навантаженні від нуля до номінального значення.

Кутові й лінійні розміри канавок шківів беруться за [3], табл. 7.12, с. 138 залежно від перетину паса, а ширина обода шківа дорівнює

,

,

де е і f – розміри канавок із [3], табл. 7.12, с. 138.

4.5 Розрахунок шпоночного з'єднання

Одним із способів передачі скручувального момента є шпоночне з'єднання. Найбільш часто застосовуються призматичні

шпонки з плоскими чи скругленими торцями [2], табл. 24.32, с. 405 чи [3], табл. 8.9, с. 169, а для валів з діаметром до 44 мм допускається застосування сегментних шпонок [3], табл. 8.10, с. 171. Довжина шпонки l призначається із стандартного ряду [2], табл. 24.1, с. 372, щоб вона була на 5…10 мм менше довжини маточини (зубчатого колеса, шківа, півмуфти). З'єднання з призматичною шпонкою перевіряється на витривалість за напругами зім'яття за формулою

,

,

де Т – скручувальний момент, який передається шпонкою, Нм;

l>р> – робоча довжина шпонки (при плоских торцях l>р>= l, при округлених l>р>= l– b);

d – діаметр вала в місці установлення шпонки;

[>см>] 100106 Па – допустима напруга для стальної маточини і []>см> 50106 Па – для чавунної маточини.

Для середнього нормального режиму навантаження і нерухомого з'єднання маточини значення[]>см> зменшується на 20-25%.

Якщо >см> стане більше []>см>, допускається установлення на валу двох шпонок під кутом 180о.

З'єднання з сегментною шпонкою перевіряється на витривалість за напругами зім'яття за формулою

Па.

Па.

Сама сегментна шпонка перевіряється на витривалість за напругами зрізу за формулою

Па,

Па,

де []>ср.>=0,6 []>см>.

Розміри шпонок у формулах для >см> і >ср> беруться із наведених вище таблиць [2, 3].

4.6 Розрахунок і вибір муфти

Вибір пружної втулково-пальцевої муфти здійснюється за скручувальним моментом Т>к>, який передається нею відповідно до [4] чи [3] табл. 11.5, с.277. Пальці і кільця беруть стандартними з умовою розміщення у вигляді zd>o> 2,8 Д>о>, де z число пальців; d>o> – діаметр отвору під пружний елемент; Д>о> – діаметр розміщення пальців. Зовнішній діаметр муфти дорівнює

Д= Д>о>+(1,5…1,6) d>o>.

Пружні елементи муфти перевіряються на зім'яття за формулою

,

Па,

,

Па,

де d>п> – діаметр пальця;

l>вт> – довжина пружного елемента;

[]>см> = 2106 Па – допустимі напруги зім'яття.

Пальці муфти перевіряються на міцність за згинальними напругами за формулою

,

Па,

,

Па,

де с=3…5 мм – осьовий зазор між півмуфтами;

[]>и> = (160…200)106 Па – допустимі напруги згинання.

Межове радіальне зміщення з'єднувальних муфтою валів дорівнює >>=0,1…0,15 мм.

Радіальна сила F>к>, викликана цим зміщенням, дорівнює

F>к>=с>>>>>,,,,>

де с>> - радіальна жорсткість муфти Н/мм, яка визначається за табл. 4.9 залежно від діаметра вала d.

Таблиця 4.9

|

d, мм |

16 |

20 |

25 |

30 |

40 |

|

с>>, Н/мм |

1550 |

2160 |

2940 |

3920 |

5400 |

4.7 Вибір ущільнень валів

Для ущільнення валів редукторів застосовують ущільнення, які за принципом дії поділяються на контактні (манжетні ), лабіринтні, щілинні, відцентрові, торцеві і комбіновані. Манжетні ущільнення поділяються на два типи [3] табл. 9.16, с.209 чи [2] табл. 24.29, с.402. Перший тип застосовують при швидкості ковзання 20 м/с, другий тип (з пильником) – при 15 м/с. Поверхню вала під манжетне ущільнення необхідно гартувати до твердості HRC40, мати шорсткість R>а> 0,32 мкм, допуск вала під ущільнення h11. Лабіринтні ущільнення (осьові і радіальні) застосовують при будь-яких швидкостях, як і щілинні.

Розміри канавок і зазори лабіринтних і щілинних ущільнень подані в [3] табл. 9.17, с.210, а їх конструкції – в [3] рис. 9.44-9.46, с.210. Для нереверсивних зубчатих передач застосовують ущільнення вала манжетою з гвинтовими канавками на поверхні вала глибиною 0,02 мм [2] рис. 11.30, с.161.

У даному курсовому проекті в обов'язковому порядку одне із ущільнень вала виконується торцевим [2] рис. 11.19, с.157 і рис. 11.33, с.163. Ущільнення цього типу застосовують для валів холодильних чи газових компресорів. Воно вміщує нерухоме підпружинене кільце із сталі марок 40Х, ШХ15, загартованої до високої твердості, яке оснащене додатковим статичним ущільненням – гумовим кільцем круглого перетину. Це кільце своїм виступом притискається пружиною з тиском (0,5…1,5)104 Па до другого кільця із антифрикційного матеріалу марок АМС-1, АГ-1500-СО>5>, 2П-1000-Ф, яке притискається до внутрішнього кільця підшипника і крутиться разом з ним. Поверхні кілець, що труться, повинні мати відхилення від площинності не більше 0,9 мкм, а шорсткість R>a>> > 0,16 мкм. Рідке масло, що змащує підшипник, попадає на поверхню тертя кілець, на якій швидкість ковзання 15 м/с.

4.8 Компонування приводу

Після наведених вище розрахунків виконується компоновка редуктора (складальне креслення) на міліметровій бумазі чи ватмані формату А1, яка дозволяє оцінити правильність вибору прийнятого початкового масштабу креслення і розміщення на ньому проекцій редуктора. Виконання компонування можна розбити на два етапи.

Перший– для наближеного визначення положення зубчатих коліс, шківа клинопасової передачі і півмуфти щодо опор для подальшого визначення опорних реакцій і вибору підшипників. Циліндричні редуктори, як правило, виконуються з розніманням корпуса за осями валів, які розміщені в одній площині. Тоді кожний із валів з опорами і всіма сидячими на ньому деталями можна зібрати незалежно від інших валів і потім установити в корпус.

Основною проекцією на компоновці є розріз за осями валів при знятій кришці редуктора, яка виконана тонкими лініями, бажано в масштабі 1:1. Підшипники редуктора, як правило, змащують пластичним змащувальним матеріалом. Щоб він не потрапляв усередину корпуса редуктора і не вимивався рідким маслом, яке змащує зубчаті пари, перед підшипниками з боку внутрішньої стінки корпуса редуктора установлюються мазеутримувальні кільця, тому торцева поверхня підшипників розміщена від внутрішньої стінки корпуса редуктора на відстані 8…12 мм. Габарити підшипників (середньої серії) вибирають по діаметру вала в місці посадки підшипників відповідно до [2] табл. 24.10-24.18, с.380-389, а також [4, 5]. Колеса і шестерні на першому етапі, а також підшипники, шків і півмуфту можно зобразити спрощено у вигляді прямокутників.

На другому етапі конструктивно оформляються зубчаті колеса, вали, корпус, подшипникові вузли, шків, півмуфти (в складі) і беруться відстані між серединами передач і підшипників для уточненого розрахунку валів і перевірочного розрахунку підшипників, вибору ущільнень валів редуктора і розрахунку кількості змащувального масла. Можна на розрізі підшипника викреслювати одну половину, а для другої тільки нанести її габарити. Підбираються кришки підшипників з прокладками для ущільнення і гвинтами, фіксуються на валу внутрішні кільця підшипників (відповідно до схеми їх розміщення на валу), промальовуються ущільнення валів. Довжини кінців вхідного і вихідного валів редуктора визначаються осьовими розмірами маточини шківа і півмуфти. Бажано виконати і компоновку редуктора з двигуном на загальній рамі (встановлювальне креслення) після чистового виконання складального креслення редуктора, щоб оцінити домірність їх розміщення на рамі, а також розміщення проекцій установки редуктора на встановлювальному кресленні. Габаритні і приєднувальні розміри асинхронного електродвигуна беруть на основі знайдених значень його потужності, частоти обертів вала і типорозміру за [3] табл. П.2, с.391, чи [2, 4, 5].

4.9 Уточнювальний розрахунок валів

Уточнювальний розрахунок валів редуктора виконується після завершення компановки редуктора, коли визначена їх конструкція (діаметри і довжини участків вала, відстані між серединами опор, коліс, шківа і півмуфти). За величинами тангенціальної, радиальної та осьової сил, знайдених із розрахунку кожної зубчатої пари, радіальної сили F>в> від пасової передачі, і радіальної сили F>к ,>, яка зумовлена зміщенням вихідного вала редуктора і вала компресора, знаходяться реакції опор R>х> і R>у> в горизонтальній ZОХ і вертикальній ZОУ площинах вала та будуються епюри згинальних і скручувальних моментів, і визначаються величини еквівалентних напруг у небезпечних перетинах. Уточнювальний розрахунок вала заключаєтся у визначенні коефіцієнтів запасу міцності S в небезпечних перетинах і перевірці умов дотримання міцності S S, де S =2,5 – допустиме значення коефіцієнта запасу міцності.

Припускається, що нормальні згинальні напруги змінюються за симетричним циклом, а дотичні від скручування – за пульсуючому. Для заданого матеріалу зубчатого колеса і його термообробки за [3] табл. 3.3, с.34-35 знаходять середнє значення напруги >в> залежно від діаметра його заготовки. Коефіцієнт запасу міцності в небезпечному перетині вала дорівнює

.

.

Коефіцієнт запасу міцності за нормальною напругою дорівнює

.

.

Межа витривалості згинання

для симетричного циклу

дорівнює: >-1>=0,43>в>

– для вуглецевих конструкційних

сталей; >-1>=

0,35>в>+(70…120)106

Па – для легованих сталей.

Ефективний

коефіцієнт

концентрації нормальних

напруг К>>

визначається за [3] табл.

8.2-8.7, с.163-166. Масштабний

фактор для нормальних

напруг >>

знаходиться

за [3] табл. 8.8, с.166. Коефіцієнт,

який враховує вплив шорсткості

поверхні, =0,97…0,9

при R>a>=0,32…2,5

мкм. Амплітуда циклу

нормальних напруг

>>

дорівнює найбільшій

напрузі згину в небезпечному перетині

вала. Середня

напруга циклу

нормальних напруг

дорівнює

.

При F>a>=0

і >m>=0.

Для вуглеводних сталей

береться

коефіцієнт

>>=0,2,

для легованих сталей

>>=0,25…0,3.

.

При F>a>=0

і >m>=0.

Для вуглеводних сталей

береться

коефіцієнт

>>=0,2,

для легованих сталей

>>=0,25…0,3.

Коефіцієнт запасу міцності за дотичним напругами дорівнює

.

.

Межа витривалості конструкційних

сталей при симетричному

циклі скручування дорівнює

->1>=0,58>-1>.

Інші значеня у формулі S>>

мають> >такий

самий зміст, що у формулі для S>>,

тільки відносяться до напруг скручення.

Значення >>

наведені

в [3] табл. 8.8, с. 166, значення

К>> - [3] табл.

8.2-8.8, с. 163-166. Для конструкційних

сталей береться >>=0,1.

Напруги >>

і >m>

дорівнюють >>

= >m>

= 2,5

,

де Т і d –

скручувальний момент і

діаметр вала

в перетині, яке розглядається.

Якщо у небезпечному перетині є декілька

концентраторів напруг (галтель,

виточка,

шпоночна канавка, шліци,

напресована деталь,

наскрізний радіальний отвір),

то враховується тільки один

з більшим відношенням

,

де Т і d –

скручувальний момент і

діаметр вала

в перетині, яке розглядається.

Якщо у небезпечному перетині є декілька

концентраторів напруг (галтель,

виточка,

шпоночна канавка, шліци,

напресована деталь,

наскрізний радіальний отвір),

то враховується тільки один

з більшим відношенням

.

Для ступінчастих

валів редуктора розміри

скосів, фасок, радіусів

галтелей беруть за [3] рис.

8.4-8.5, с. 167-168.

.

Для ступінчастих

валів редуктора розміри

скосів, фасок, радіусів

галтелей беруть за [3] рис.

8.4-8.5, с. 167-168.

4.10 Перевірний розрахунок підшипників

Для виконання перевірного

розрахунку підшипників для кожної із

опор визначається осьова реакція Р>а>=

F>a>

і сумарна радіальна реакція

.

Підбір радіальних підшипників (шарикових

чи з циліндричними роликами), відстань

між якими і посадковий діаметр внутрішнього

кільця d

відомі після виконання компонування

редуктора, ведеться у такому порядку:

.

Підбір радіальних підшипників (шарикових

чи з циліндричними роликами), відстань

між якими і посадковий діаметр внутрішнього

кільця d

відомі після виконання компонування

редуктора, ведеться у такому порядку:

визначаються еквівалентні навантаження підшипників;

задавшись довговічністю L>h> найбільш навантаженого підшипника, обчислюють його динамічну вантажопідйомність С, яка необхідна;

за діаметром посадкового місця на валу підбирається номер підшипника, починаючи з легких серій, і перевіряється виконання умови С [С], де [С] – динамічна вантажопідйомність із [3] табл. П3-П5, с. 392-398 чи із [2] табл. 24.10-24.18, с. 380-389, або із [4, 5]. Якщо умова не виконується, для того самого діаметра d береться підшипник середньої чи важкої серії, чи дворядний або іншого типу.

Підбір радіально-упорних шарикових і конічних роликових підшипників, для вала яких відомі точки прикладання радіальних реакцій (розмір а, який залежить від е), ведеться в такому порядку:

обчислюються еквівалентні навантаження підшипників (коефіцієнти Х і У залежать від величини е, яка визначається типорозміром підшипника);

– за [3] табл. П6-П7, с. 399-404 чи [2] табл. 24.15-24.18, с. 385-389, чи із [4, 5] визначається динамічна вантажопідйомність підшипника;

– за еквівалентним навантаженням і динамічною вантажопідйомністю знаходиться теоретична довговічність підшипника, яка повинна бути не менше тієї, яка вимагається, в протилежному разі беруться підшипники інших серій і типів.

Коли частота обертів кільця більше 1 об/хв, підшипники підбирають за динамічною вантажопідйомністю.

Номінальна довговічність (ресурс) підшипника в міліонах обертів дорівнює

де С – динамічна вантажопідйомність за каталогом, Н;

Р – еквівалентне навантаження, Н;

р = 3 - для шарикопідшипників;

р = 3,33 – для роликопідшипників.

Номінальна довговічність в годинах дорівнює

де n – частота обертів кільця підшипника, об/с. Еквівалентне навантаження для радіальних сферичних шарикопідшипників, а також однорядних радіально-упорних шарико- і роликопідшипників визначається за формулою

при

,

,

при

,

,

де коефіцієнт V=1 при обертанні внутрішнього кільця підшипника;

коефіцієнти Х і Y вибираються за [3] табл. 9.18, с. 212-213 і табл. П4, с. 395-396, чи за [2] табл. 7.1, с. 81, табл. 24.11, с. 381;

коефіцієнт К>б>> >=1,5…1,7 [2] табл. 7.3, с. 84;

коефіцієнт К>Т> береться за [3] табл. 9.20, с. 214 залежно від робочої температури підшипника t (для звичайних редукторів t 100оС).

Таблиця 4.11

|

t, оС |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

350 |

|

К>Т> |

1 |

1,05 |

1,1 |

1,15 |

1,25 |

1,35 |

1,4 |

1,45 |

Еквівалентне навантаження для підшипників з короткими циліндричними роликами (без бортів на кільцях) дорівнює

.

.

Еквівалентне

навантаження для упорних

шарико- і роликопідшипників

дорівнює

.

.

Осьове

навантаження не

впливає на величину

еквівалентного,

якщо

тобто у

формулі для Р береться

Y=0. Якщо для

дворядних

підшипників

тобто у

формулі для Р береться

Y=0. Якщо для

дворядних

підшипників

то динамічну

вантажопідйомність С необхідно

брати такою, як

для однорядного підшипника.

Для радіально-упорних

підшипників

з номінальним

кутом контакту

=15о і

конічних

роликопідшипників

коефіцієнти

Х і Y

вибираються

залежно від коефіцієнта

е, кута

і відношення

то динамічну

вантажопідйомність С необхідно

брати такою, як

для однорядного підшипника.

Для радіально-упорних

підшипників

з номінальним

кутом контакту

=15о і

конічних

роликопідшипників

коефіцієнти

Х і Y

вибираються

залежно від коефіцієнта

е, кута

і відношення

.

Для радіальних

і радіально-упорних

шарикопідшипників

з кутом

<15о. Коефіцієнти

Х і Y

вибираються

за відношенням

.

Для радіальних

і радіально-упорних

шарикопідшипників

з кутом

<15о. Коефіцієнти

Х і Y

вибираються

за відношенням

,

де С>о> – статична

вантажопідйомність.

Для дворядних

радіально-упорних

шарикових чи

конічних

роликових підшипників

навіть невеликі

осьові зусилля

впливають на величину

еквівалентного

навантаження.

,

де С>о> – статична

вантажопідйомність.

Для дворядних

радіально-упорних

шарикових чи

конічних

роликових підшипників

навіть невеликі

осьові зусилля

впливають на величину

еквівалентного

навантаження.

У радіально-упорних підшипниках при дії на них радіальних навантажень виникають осьові складові, які визначаються за формулами:

- для конічних роликопідшипників S = 0,83eF>r>, H;

- для шарикових радіально-упорних підшипників S=eF>r>, Н.

Якщо радіально-упорні підшипники I і II установлені на кінцях вала врозпір чи врозтяж, то результуючи осьові навантаження кожного підшипника визначаються з урахуванням дії зовнішнього осьового навантаження F>а> і осьових складових від радіальних навантажень, які діють на кожний підшипник за табл. 4.12 для різних випадків навантаження силами S>I> і S>II>.

Таблиця 4.12

|

Номер по порядку |

Умови навантаження |

Осьові навантаження |

|

1 |

S>I> S>II>; F>a>0 |

F>aI>= S>I> F>aII>= S>I>+ F>a> |

|

2 |

S>I> S>II>; F>a> S>II> - S>I> |

|

|

3 |

S>I> S>II>; F>a> S>II> - S>I> |

F>aI>= S>II> – F>a> F>aII>= S>II> |

При визначенні осьових навантажень дворядних радіально-упорних підшипників осьові складові S не враховуються.

Рекомендації за

вибором

радіально-упорних

шарикопідшипників

залежно від

і кута

контакта наведені в

[3] табл. 9.22, с. 217.

і кута

контакта наведені в

[3] табл. 9.22, с. 217.

Відстань а для однорядних радіально-упорних шарикопідшипників дорівнює

м.

м.

Для однорядних роликових конічних підшипників вона дорівнює

м.

м.

Величини B, d, T, ,e вибираються за [3] табл. П6-П7, с. 399-404. Посадку підшипників вибирають так, щоб кільце , яке спрягається з деталлю (валом), що обертається, мало натяг, а інше кільце, яке спрягається з нерухомою деталлю (корпусом чи стаканом), мало невеликий зазор. Посадки кілець підшипників наведені в [3], табл. 9.10-9.11, с. 202. Характер навантаження кілець підшипників редуктора береться циркуляційним. Осьове фіксування внутрішніх кілець підшипника на валу здійснюється круглими шліцевими гайками зі стопорними багатолапчатими шайбами [3], табл. 9.1 - 9.2, с. 188-190 чи стопорними упорними пружинними кільцями [3], табл. 9.5, с. 194 і табл. 9.6, с. 195-196. Осьове фіксування зовнішніх кілець підшипника здійснюється стопорними упорними пружинними кільцями [3], табл. 9.3, с. 191-192 і табл. 9.4, с. 192-193, а також притискними кришками (глухими, наскрізними чи врізними) [3] рис. 9.31-9.33, с. 198.

4.11 Змащення елементів редуктора

Для змащення підшипників кочення використовують пластичні і рідкі нафтові змащувальні масла [3] табл. 9.14-9.15, с. 203-205. В'язкість рідкого масла можна визначити за номограмою [3] рис. 9.35, с. 206 залежно від діаметра внутрішнього кільця d, частоти обертання вала n і робочої температури t. Рідкою змазкою підшипникові вузли змащують такими способами: зануренням в масляну ванну, фітилем, розбризкуванням, під тиском, масляним туманом. Для заданих схем редукторів найбільш раціональним є змащення розбризкуванням із захистом підшипників від потоків масла масловідбивними шайбами, чи пластичними змазувальними матеріалами при d n 300 моб/хв із застосуванням мазеутримувальних кілець, які обертаються разом з валом [3], рис. 9.38 – 9.39, с. 207.

У заданих схемах редукторів застосовують картерне змащення зубчатих зачеплень шляхом занурення зубчатих коліс у масло, яке заливається усередину корпуса, при колових швидкостях в зачепленні 12 м/с. Зубчаті колеса занурені в масло на висоту зубця. Об'єм масляної ванни редуктора береться із розрахунку 0,5…0,8 л масла на 1 кВт потужності, яка передається.

У косозубих передачах попадання масла, яке витискується зубцями, на підшипник попереджується маслозахисним кільцем. Вибір марки масла і його в'язкості здійснюється за [3] табл. 10.8 і 10.10, с. 253 залежно від контактної напруги >н> і колової швидкості в зубчатому зачепленні. Рівень масла в корпусі редуктора контролюється масловказівниками: жезловим закритим, установленим в нижній частині корпуса чи кришці редуктора, чи фонарним, який застосовується в холодильних компресорах.

Тепловий розрахунок зубчатих редукторів для наведених в завданні схем не виконується, оскільки їх ККД високий і тепловиділення, які призводять до нагрівання масла в корпусі, невеликі при достатньому об'ємі масляної ванни.

4.12 Додаткові пояснення

Посадки основних деталей редуктора і передач на його вхідному і вихідному валах наведені в [3] табл. 10.13, с. 263. Допуски форми, розміщення і шорсткість поверхней деталей редуктора наведені в [3] табл. 10.14 – 10.17 с. 265-267. Приклади виконання редукторів, їх основних вузлів і деталей наведені в [2, 3, 4]. Плита, на якій монтується редуктор, виконується литої чи зварної конструкції. При проектуванні необхідно прямувати до зниження металомісткості, габаритів редуктора і установки, передбачити заходи щодо його безпечної експлуатації.

5 ЗАХИСТ КУРСОВОГО ПРОЕКТУ

До захисту допускаються студенти, які виконали в повному обсязі розрахункову і графічну частини курсового проекту і пройшли нормоконтроль у керівника курсового проекту з відповідними підписами в штампах конструкторської документації. Захист приймає комісія із двох призначених кафедрою викладачів.

На початку захисту студент повинент коротко охарактеризувати розроблену конструкцію редуктора і установки, а також основних розроблених в проекті деталей, потім він повинен відповісти на питання комісії. На оцінку під час захисту проекту впливає якість виконання графічної частини, правильність наведених в пояснювальній записці розрахунків, використання ЕОМ при виконанні проекту, правильність відповідей на питання комісії, які вміщують конструкторський, технологічний і експлуатаційні аспекти. Після захисту матеріали курсового проекту необхідно здати в архів кафедри.

СПИСОК ЛІТЕРАТУРИ

Хмельницкий Ю.В. Методические указания по оформлению текстовых документов курсовых и дипломных проектов для студентов всех форм обучения. – Сумы: Изд-во СумГУ, 1997.- 42с.

Дунаев П.Ф., Леликов А.П. Конструирование узлов и деталей машин – М.: Высшая школа, 1985.-416 с.

Чернавский С.А., Боков К.Н. и др. Курсовое проектирование деталей машин – М.: Машиностроение, 1988.-416 с.

Детали машин. Атлас конструкций/ Под ред. Д.Н. Решетова. – М.: Машиностроение, 1970. – 360 с.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3- томах.- М.: Машиностроение, 1980.