Определение конструктивных параметров аппаратов выпарных установок

Содержание

Введение

1. Материальный баланс

1.1 Определение производительности по испаряемой влаге

1.2 определение температуры кипения раствора

2. Тепловой баланс

2.1 Определение расхода греющего пара

3. Определение коэффициентов теплоотдачи и теплопередачи

3.1 Ориентировочная площадь поверхности теплообмена

3.2 Коэффициент теплоотдачи α>1>

3.3 Коэффициент теплоотдачи α>2>

3.4 Коэффициент теплопередачи

3.5 Уточненная площадь теплообмена

4. Конструктивный расчет

4.1 Число труб греющей камеры

4.2 Внутренний диаметр обечайки греющей камеры

4.3 Диаметр циркуляционной трубы

4.4 Объем парового пространства

4.5 Скорость витания капли

4.6 Скорость пара в паровом пространстве

4.7 Высота парового пространства

4.8 Скорость выхода пара из паровых труб

4.9 Толщина трубной решетки

4.10 Выбор способа размещения отверстий в трубной решетке

5. Расчет вспомогательного оборудования

5.1 Расчет барометрического конденсатора

5.2 Расчет размеров барометрической трубы

5.3 Определение диаметра штуцеров

5.4 Выбор фланцев

5.5 Расчет вакуум-насоса

5.6 Выбор крышки и днища аппарата

Описание технологической схемы

Заключение

Список используемой литературы

Приложение

Введение

Выпариванием называется процесс концентрирования растворов нелетучих веществ, заключающийся в частичном удалении растворителя путем испарения при кипении.

Выпарные установки широко применяются для концентрирования растворов в химической и пищевой отрасли других областях народного хозяйства, для термического опреснения соленых вод, для снабжения предприятия греющим паром и других технологических промышленных потребителей горячими кондансоционными водами.

Выпарной аппарат должен удволетворять технологическим и общеконструктивным требованиям, обладать оптимальными техническими и технико-экономическими показателями.

К технологическим требованиям относятся: возможность соблюдения требуемого режима, получения полупродукта или продукта требуемого качества и концентрации.

К конструктивным относятся: простота и компактность аппарата, надежность в работе, технологичность изготовления, монтажа и ремонта, удобство очистки, возможность сосредоточения поверхности нагрева в единице объема.

К оптимальным техническим и технико-экономическим относятся: высокая интенсивность теплопередачи, малый вес, невысокая стоимость эксплуатации.

При проектировании и эксплуатации выпарных установок возникает необходимость решения ряда следующих задач:

выбор конструкции аппаратов схем установок, определение оптимальных параметров установок;

определение оптимальных режимов работы действующий установок, обеспечивающих наибольшую производительность, качество продукта

Основной целью проектных расчетов является определение конструктивных параметров аппаратов выпарных установок при выбранных условиях теплового режима их работы.

1. Материальный баланс

1.1 Материальный баланс выпарного аппарата может быть составлен по всему количеству вещества:

(1)

(1)

Материальный баланс по растворенному раствору:

(2)

(2)

Тогда производительность по испаряемой влаге определяется по формуле:

(3)

(3)

1.2 Определение температуры кипения раствора

Температура кипения раствора определяется по формуле:

(4)

(4)

Где t>ВП>=59,7°С, при р=0,02 МПа [2, табл. 56],

Δ- полная депрессия,°

(5)

(5)

Где Δ>ГС>-гидростатическая депрессия, Δ>ГС>=1-2 [5], примем 1,5°

Δ>Г>=1° - гидродинамическая депрессия,

Δ>Ф-Х> – физико-химическая депрессия.

(6)

(6)

2. Тепловой баланс

Тепловой баланс аппарата непрерывного действия:

(7)

(7)

Где W= 0,336- производительность по испаряемой влаге, кг/с,

G>H>=0.556- количество поступающего в аппарат раствора, кг/с,

G>K>=0.224- количество выходящего из аппарата раствора, кг/с,

С>н> и С>к>- теплоемкость поступающего на выпарку и упаренного раствора соответственно, С>н> = С>к >= 4,18*103 Дж/(Кл*К) [2],

r>ГП>= 2208*103 Дж/кг- удельная теплота конденсации греющего пара [2, таб 56],

i>ВП>= 2607*103 Дж/кг- удельная энтальпия вторичного пара, [2, таб 56].

2.1 Расход греющего пара

Тепловая нагрузка греющей камеры, Вт:

(8)

(8)

Полезная разность температур,°С:

(9)

(9)

Где Т=119,6°С- температура греющего пара,[2, таб 56].

3. Определение коэффициентов теплопередачи и теплоотдачи

3.1 Ориентировочная площадь поверхности теплообмена

(10)

(10)

Где q-удельная тепловая нагрузка, Вт/м2, примем q = 30000 Вт/м2

Q = 821.376*103 Вт- тепловая нагрузка греющей камеры.

По ГОСТ 11987-81 принимаем выпарной аппарат со следующей характеристикой: поверхность теплообмена F=25 м2, длина труб l=4 м, диаметр труб D=38*2 мм, материал труб сталь Х18Н10Т.

Число труб:

(11)

(11)

3.2 Коэффициент теплоотдачи

α>1>, Вт/м2*К

Ориентировочный:

(12)

(12)

Где ρ= 943 кг/м3- плотность

λ= 68,6*10-2 Вт/м*К- коэффициент теплопроводности,

μ=231*10-6 Па*с – коэффициент динамической вязкости.

Значения приняты при t = 119.6°C.

Найдем значение смоченного периметра П, м:

(13)

(13)

Рассчитаем плотность стекания конденсата по наружной поверхности труб:

(14)

(14)

Найдем критерий Re>пл> для пленки конденсата:

(15)

(15)

3.3 Коэффициент теплоотдачи α>2>

(16)

(16)

Где при температуре кипения: λ=0,524 Вт/м*К; ρ=1125,9 кг/м3;

μ=0,63*10-3Па*с, с=2943,6 Дж/кг*К, σ=42*10-3Н\м [2, таб 37]

Свойства водяного пара:

r = 2336*103 Дж/кг; ρ>п>= 0,1876 кг/м3, ρ>о>=0,579 кг/м3 [2, таб 56]

3.4 Коэффициент теплопередачи

(17)

(17)

Где δ = 0,002 м- толщина стенки, λ-коэффициент теплопроводности стали Х18Н10Т, 1/r>з1>=5000Вт/м2*К и 1/r>з2>=5800 Вт/м2*К- тепловая проводность загрязнений со стороны раствора и со стороны пара соответственно. [1, с143]

Удельная тепловая нагрузка:

(18)

(18)

Отсюда, выражаем Δt>ПОЛ>

Задавая различные значения q рассчитаем Δt>ПОЛ >методом последовательных приближений и построим график.

q, Вт/м2 20*103 50*103

Δt>ПОЛ,>°С 15,4 35,6

Из графика видно, что для предварительно вычисленного значения

Δt>ПОЛ>=55,874°С

идеальная тепловая нагрузка

q= 42*103 Вт/м2.

Из формулы (18) коэффициент теплопередачи равен:

3.5 Необходимая площадь поверхности теплообмена

(19)

(19)

По ГОСТ 11987-81 выбираем номинальную поверхность теплообмена F=25м2.

4. Конструктивный расчет выпарного аппарата

4.1 Число труб греющей камеры (уточненное):

4.2 Внутренний диаметр обечайки греющей камеры:

D>k>=0,6м [1]

4.3 Диаметр циркуляционной трубы:

D>ц>= 0,3м [1]

4.4 Объем парового пространства:

V>c>=W/W` (20)

Где W`-допустимое напряжение парового пространства, кг/м3*ч:

W`=f>1>*f>2>*W>АТМ> (21)

Где f>1>=1,7 при абсолютном давлении 0,02 МПа [1], f>2>=0,5 при уровне раствора над точкой ввода парожидкостной смеси в паровое пространство на высоте Н=0,15м [1], W>АТМ>=2600 кг/м3*ч-значение допускаемого напряжения парового пространства.

W`=1,7*0,5*2600=663 кг/м3*ч

V>c>=0.3336*3600/663=1.81 м3

4.5 Скорость витания капли:

(22)

(22)

Где ξ-коэффициент сопротивления, ρ>Ж> и ρ>П>-плотность жидкости и пара соответственно, кг/м3 d>к>- диаметр капли, м.

d>к>=0,0006 м [1]

ρ>Ж>=1009,15 кг/м3 [6]

ρ>П>= 0,1283 кг/м3, при р= 0,02МПа [2]

ξ=18,5/Re0.6 =18.5/1551.50.6=0.225 (23)

4.6 Скорость пара в паровом пространстве:

(24)

(24)

Где D>C>=1 -диаметр сепаратора,м

ω>П>=0,3336/(0,1283*0,785*12)= 3,312 м/с

4.7 Высота парового пространства:

H=4V>C>/(π*D2>C>)=4*1.81/3.14*12=2.31 м (25)

4.8 Скорость выхода пара из кипятильных труб

ω>тр>=W/ ρ>П>*f

где f-суммарная площадь сечения кипятильных труб, м2

4.9 Толщина трубной решетки:

(26)

(26)

Где d>пар>=42 –наружный диаметр трубки, мм

4.10 Выбор способа размещения отверстий в трубной решетке

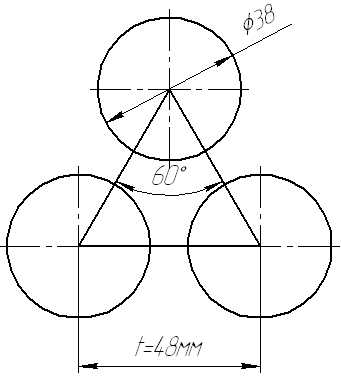

Трубная решетка представляет собой диск, в котором высверлены отверстия под трубки, и служит для разделения трубного и межтрубного пространств. Для диаметра труб 38 мм соответствует шаг t= 48 мм. Выбираем размещение отверстий по вершинам равностороннего треугольника с шагом 48 мм.

5. асчет вспомогательного оборудования

5.1 Расчет барометрического конденсатора

Расход охлаждающей воды G>в>, кг/с:

G>в>=W*(i>n>-c>в>t>конд>/с>в>*(t>2>-t>1>)), (27)

Где i>n>=i>вп>= 2607кДж/кг-энтальпия вторичного пара [2], с>в>=4,19кДж/кг*К-удельная теплоемкость вторичного пара [2], t>1>=12°С-начальная температура охлаждающей воды, t>конд>=59,7°С-температура конденсата, t>2>= t>конд>-5-конечная температура охлаждающей воды.

G>в>=0,3336*(2607-4,19*59,7)*103/[4,19*(59,7-5-12)]=4,43 кг/с

Рассчитаем диаметр конденсатора D>бк>:

(28)

(28)

Где ω>n> =15 м/с- скорость движения пара в конденсаторе [4], ρ>п>=0,1283 кг/м3- плотность пара.

5.2 Расчет размеров барометрической трубы

Диаметр барометрической трубы d>бт>:

(29)

(29)

Где ρ= 985,4 кг/м3 при t>2>= 54,7°С [2, таб 37], ω = 0,6м/с- скорость воды в трубе [1, стр 132]

Высота барометрической трубы Н>бт>, м:

(33)

(33)

Где В- вакуум в барометрическом конденсаторе, Па,

(34)

(34)

Где Р>АТМ>=1,013*105 Па, Р>БК>= 0,2*105 Па

В=(1,013-0,2)*105= 0,813*105 Па

Σξ- сумма местных сопротивлений на входе и выходе из трубы

Σξ= ξ>вх> +ξ>вых > (35)

Где ξ>вх>= 0,5, ξ>вых>=1

Σξ=1+0,5=1,5

λ- теплопроводность, Вт/м*К.

Для определения теплопроводности рассчитаем критерий Рейнольдса исходя из данных: ω= 0,6 м/с; d=0,1 м; ρ= 985,4 кг/м3; μ=511,87*10-6 Па*с [2, таб 37]:

Re=ωdρ/μ=0.6*0.1*985.4/511,87*10-6=115506 (36)

По полученному значению критерия из справочного материала принимаем λ= 0,029 Вт/м*К

5.3 Определение диаметров штуцеров

Примем следующие значения скоростей движения потоков [1, стр 26]:

скорость движения греющего пара ω>гп>=20 м/с;

скорость конденсата ω>к>=0,5 м/с;

скорость вторичного пара ω>ВП>= 50 м/с;

скорость поступающего раствора ω>Р1>= 2 м/с;

скорость упаренного раствора ω>Р2>= 0,6 м/с.

Найдем значения соответствующих плотностей:

греющего пара при Р= 0,2 МПа ρ>гп>=1,107 кг/м3 [2, таб 37];

конденсата при t=59,7°С ρ>конд>=983 кг/м3 [2, таб 37];

вторичного пара ρ>вп>=0,1283 кг/м3 [2, таб 57];

поступающего раствора при t=63,726°С ρ>р1>=1009,3 кг/м3 ;

упаренного раствора ρ>вп>=1082 кг/м3 [6, таб 7.1].

Расходы потоков принимаем из материальных и тепловых расчетов:

греющего пара G>гп>=0,732 кг/с;

вторичного пара G>вп>=0,5 кг/с;

входящего раствора G>н>=0,556 кг/с;

упаренного раствора G>к>=0,2224 кг/с;

конденсата G>конд>=0,224 кг/с.

Диаметры штуцеров определяем по формулам:

(37)

(37)

Вход греющего пара:

Вход раствора:

Выход раствора:

Выход вторичного пара:

Выход конденсата:

Принимаем штуцера стандартных значений [4]:

вход греющего пара d=0.159 м;

вход раствора d=0.025 м;

выход раствора d=0.025 м;

выход вторичного пара d=0.108 м;

выход конденсата d=0.038 м.

5.4 Выбор фланцев

Фланцевые соединения являются прочноплотными разъемными соединениями. С их помощью к аппарату присоединяются все возможные днища, крышки и трубы. Фланцы различают по способу соединения с трубой и конструкции, по внешней форме и по форме приварочной поверхности.

Выбираем фланцы к штуцерам по условному проходу и условному давлению по ГОСТ 1235-54 цельные тип 2 [3, таб 20.10].

Штуцер входа греющего пара- фланец с наружным диаметром

D= 260 мм;

штуцера входа и выхода раствора - фланец с наружным диаметром

D= 150 мм;

штуцер выхода вторичного пара- фланец с наружным диаметром

D= 205 мм;

штуцер выхода конденсата- фланец с наружным диаметром

D= 70 мм.

5.5 Расчет вакуум-насоса

Количество отсасываемого воздуха вакуум-насосом из барометрического конденсатора:

(38)

(38)

Производительность V, м3/с:

(39)

(39)

Где

Т>воз>= 273+t>1>+4+0.1(t>2>-t>1>) (40)

Т>воз>=273+12+4+0.1*(54.7-12)=293.27 К

Р>воз>- парциальное давление сухого воздуха в барометрическом конденсаторе, Па

Р>воз> =Р>бк> – Р>п> (41)

Где Р>п >= 0,24*104 Па при t=20,27°С [2, таб 56]

Р>воз>=0,2*105-0,24*104=1,76*104 Па

Мощность, потребляемая вакуум – насосом N, Вт:

(42)

(42)

Где l- работа, затрачиваемая при сжатии 1 кг газа в одноступенчатом компрессоре, Дж/кг

(43)

(43)

Где m=1,25- показатель политропы сжатия,V=0.017м3/с=61,2м3/ч- производительность, Р>1>=Р>возд>, Р>2>= 2*104 Па, η= 0,75- КПД компрессора.

5.6 Выбор крышки и днища аппарата

Составными элементами химических аппаратов являются днища, которые, как правило органически связаны с обечайкой аппарата и изготовлены из того же материала. Для данного аппарата выбираем два вида днищ:

коническое ГОСТ 12621-67 600*4-16 ГС [3 таб 16.21];

элептическое ГОСТ 6533-68 1000*8-16 ГС [3, таб 16.3].

В отличии от днищ, неразъемно соединяемых с обечайкой, крышки являются отъемными узлами или деталями аппарата, закрывающими корпус.

Выбираем крышку ГОСТ 11972-661000-1135 [3, таб 23.6]

6. Описание технологической схемы производства сгущенного молока

Исходный раствор молока из сборника СБ1 центробежным насосом НЦ1 подается в сепаратор- молокоочиститель, где отделяется от различного рода примесей, затем перекачивается в уравнительную емкость, где в полученный раствор добавляется необходимое количество обезжиренного молока или сливок.

После уравнивания жирности молоко центробежным насосом НЦ2 подается в пластинчатый пастеризатор ПП, где молоко проходит дополнительную тепловую обработку. После пастеризатора молоко некоторое время находится в выдерживателе В из которого подается на вакуумный охладитель ВО, где молоко охлаждается двумя этапами:

холодной водой;

специальным рассолом до более низких температур.

Затем молоко подается в выпарной аппарат АВ. Вакуум в выпарном аппарате создается за счет конденсации вторичных паров, поступающих в низ аппарата, для их охлаждения водой в барометрическом конденсаторе КБ и отсоса неконденсирующихся газов вакуум-насосом НВ. Для исключения попадания в насос капель воды перед ним устанавливается ловушка Л. Смесь охлаждающей воды и конденсата выводится из конденсатора при помощи барометрической трубы с гидрозатвором СВ. Конденсат греющих паров из аппарата и теплообменника выводится через конденсатороотводчик и направляется в котельную либо на технологические нужды.

Затем упаренное молоко подается на пастеризационно-охладительный аппарат ПО, где сгущенное молоко охлаждается до более низких температур. После этого сгущенное молоко поступает в гомогенизатор, где разбиваются шарики жира, образованные в процессе выпаривания.

Уже готовый раствор поступает в сборник упаренного раствора откуда непосредственно идет на упаковку.

Заключение

В процессе выполнения курсового проекта на тему: «Расчет одноко-рпусного выпарного аппарата» был произведен расчет материального и теплового баланса, конструктивный расчет, в результате которого был подобран аппарат с площадью теплообмена 25 м2, с выносной греющей камерой. Для этого аппарата было рассчитано и подобрано вспомогательное оборудование: барометрический конденсатор и вакуум- насос мощностью 0,51 кВт.

Список используемой литературы

Иоффе И.Л. «Проектирование процессов и аппаратов химической технологии » Л.: Химия,1991-352с.

Павлов К.Ф. «Примеры и задачи по курсу процессов и аппаратов химической технологии»: Учебное пособие для студентов химико-технологических специальных ВУЗов/ К.Ф. Павлов, П.Г. Романков, А.А. Носков Под ред П.Г. Романкова 10-е изд., переработанное и дополненное, Л.: Химия, 1987-526с.

Лащинский А.А. «Основы конструирования и расчетов химической аппаратуры»: Справочник/ А.А. Лащинский , А.Р. Толчинский-2-е изд., переработанное и дополненное; Под ред Н.Н. Логинова; Л.: Машиностроение, 1970-753с.

Дытнерский Ю.И. «Основные процессы и аппараты химической технологии»/ Ю.И. Дытнерский, Г.С. Борисов; Под ред Ю.И. Дытнерского.-2-е изд., перераб. и доп.-М.: Химия,1991-496с.

Баранцев Д.А. «Процессы и аппараты химической технологии »/ Д.А. Баранцев, А.В. Вязьмин и др.- М.: Логос,2000-478с.

Чубик И.А. «Справочник по теплофизическим характеристикам пищевых продуктов и полуфабрикатов»/ И.А. Чубик, А.М. Маслов.- 2-е изд. доп.- М.: Пищ пром-ть,1970-184с.

1