Оборудование для эксплуатации скважин фонтанным и газлифтным способами

Министерство образования и науки Российской Федерации

Российский государственный университет нефти и газа им. И.М. Губкина

РЕФЕРАТ

по курсу: «Нефтегазопромысловое дело».

на тему: «Оборудование для эксплуатации скважин фонтанным и газлифтным способами».

Выполнила: студентка гр. РГ-07-5

Ксенофонтова А. А.

Проверил: ст. преподаватель

Шлапаков А.В.

Москва, 2010 г.

Содержание

Введение.

Оборудование фонтанных скважин.

Наземное оборудование.

Фонтанная арматура.

Манифольд.

Подземное оборудование.

НКТ.

Пакер.

Клапаны.

Клапан – отсекатель.

Циркуляционные и ингибиторные клапаны.

Разъединитель колон.

Телескопические компенсаторы.

Оборудование газлифтных скважин.

Принцип действия и область применения.

Типы газлифта.

Оборудование.

Наземное оборудование.

Скважинное оборудование.

Заключение.

Список литературы.

Введение

Подъем по скважине нефти, газа, воды, конденсата или их смеси, а также нагнетание в пласт воды, газа, теплоносителя осуществляется с помощью оборудования, часть которого спущена в скважину, а часть расположена на поверхности, т. е. на устье, например, фонтанная арматура, или на прискважинной площадке — манифольд.

Для добычи нефти тремя основными способами — фонтанным, газлифтным и насосным в настоящее время разработаны и широко применяются соответствующие виды оборудования, для эксплуатации скважин: фонтанным способом, бескомпрессорным и компрессорным газлифтом, штанговыми скважинными насосами с механическим или гидравлическим приводом, бесштанговыми насосами — гидропоршневыми, центробежными и винтовыми электронасосами.

Удельный вес применения каждого из видов перечисленного оборудования в разных странах и регионах весьма различен. В России более 70 % нефтяных скважин эксплуатируются штанговыми насосами, менее 20 % — бесштанговыми и около 10%—фонтанным и газлифтным способами. Однако по количеству добываемой нефти первое место занимает фонтанный способ, с помощью которого добывается более половины нефти и практически весь газ газовых месторождений.

В большинстве случаев фонтанный способ эксплуатации позволяет добывать из скважины наибольшее количество нефти при наименьших удельных затратах. Поэтому одной из главных задач при эксплуатации скважин этим способом является обеспечение возможности длительного фонтанирования скважины, что связано с рациональным использованием энергии пласта путем обеспечения высокого к. п. д. работы фонтанного подъемника.

Оборудование фонтанных скважин

Оборудование фонтанной скважины обычно состоит из арматуры устья и колонны НКТ. Колонна НКТ в некоторых случаях оснащается приемной воронкой, иногда клапанами-отсекателями или седлами для установки вставных клапанов-отсекателей. Иногда в скважине устанавливают пакер.

Несмотря на относительную простоту оборудования скважин для фонтанной добычи нефти и газа, оно выполняет очень ответственные функции и должно быть особенно надежно, так как аварии с оборудованием при фонтанировании могут привести к выбросам и пожарам. Кроме того, оно часто весьма металлоемко (масса арматуры устья скважины составляет от 0,6 до 4,0 т), что при значительном числе фонтанирующих скважин ведет к большому расходу металла. Поэтому при конструировании арматуры необходимо стремиться не только к увеличению ее надежности, но и к сокращению металлоемкости.

Наземное оборудование.

Фонтанная арматура.

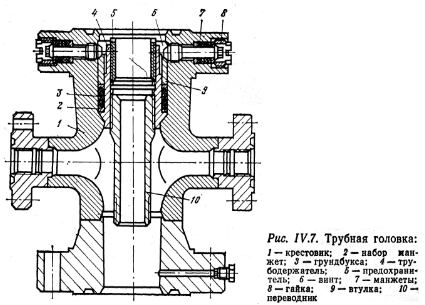

Фонтанная арматура предназначена для герметизации устья, контроля и регулирования режима эксплуатации скважин (эксплуатационных и нагнетательных). Фонтанная арматура состоит из трубной головки и фонтанной елки.

Трубная головка монтируется непосредственно на колонной головке и предназначается для подвески одной или нескольких колонн НКТ и герметизации на устье межтрубных пространств. Трубная головка должна обеспечивать проход жидкости или газа в межтрубные пространства, а также контроль давления в них и выполнения необходимых исследований скважины. Колонны подъемных труб подвешивают к трубной головке на резьбе либо на муфте; в первом случае, при однорядной конструкции лифта трубы подшивают на стволовой катушке; при двухрядной конструкции внутренний ряд - на стволовой катушке, а наружный - на тройнике трубной головки.

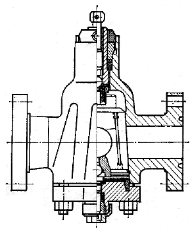

Рисунок 1. Трубная головка: 1 — крестовик; 2 — набор манжет; 3 — грундбукса; 4 — трубодержатель; 5 — предохранитель; 6 — винт; 7 — манжеты; 8 — гайка; 9 — втулка; 10 — переводник.

Фонтанная арматура выполняет несколько функций, главные из которых:

удержание на весу колонны НКТ, спущенной в скважину, а при двухрядном подъемнике — двух колонн;

герметизация затрубного пространства и их взаимная изоляция;

обеспечение возможности регулирования режима работы скважины в заданных пределах, непрерывности ее работы и исследования скважины путем измерения параметров ее работы как внутри самой скважины, так и на поверхности.

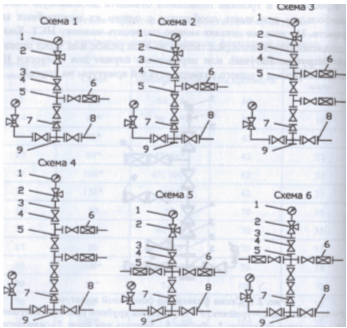

Стандартом предусмотрено несколько схем, составляющих две группы арматур, — на базе использования тройников и на базе крестовин.

Рисунок 2. Типовые схемы фонтанной арматуры: 1 - манометр; 2 - запорное устройство к манометру; 3 - фланец под манометр; 4 - запорное устройство; 5 - тройник, крестовина; 6 - дроссель; 7 - переводник трубной головки; 8 - ответный фланец; 9 - трубная головка.

Тройниковую арматуру рекомендуется использовать при низких и средних давлениях. Тройниковую арматуру с двухструнной елкой рекомендуют для скважин, в продукции которых содержаться механические примеси.

Крестовая и тройниковая однострунные арматуры предназначены для скважин, в продукции которых нет механических примесей.

Для средних и высоких давлений рекомендуют применять крестовую арматуру. Крестовая арматура значительно ниже тройниковой, что облегчает ее обслуживание. К недостаткам крестовой арматуры относится то, что при выходе из строя одного из отводов необходимо закрывать нижнее стволовое запорное устройство, а, следовательно, останавливать скважину. У тройниковой арматуры с верхним рабочим отводом при выходе его из строя можно закрыть среднюю стволовую задвижку и включить в работу нижний отвод.

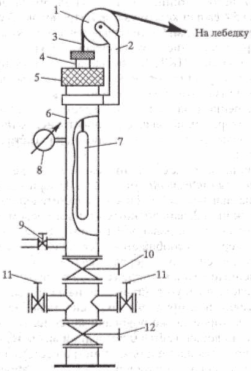

Рисунок 3. Схема лубрикатора: 1 — ролик; 2 — кронштейн; 3 — проволока; 4 — сальниковый узел; 5 — сальниковая крышка; б — труба (собственно лубрикатор); 7 — глубинный прибор; 8 — манометр; 9 — сливной кран; 10 — буферная задвижка; 11 — задвижки выкидных манометров; 12- центральная задвижка.

При исследовании скважин часто необходимо устанавливать над фонтанной елкой лубрикатор для спуска того или иного прибора. Для этой цели в тройниковой и крестовой арматуре предусмотрено верхнее стволовое запорное устройство. Лубрикатор (рис.4) представляет собой отрезок насосно-компрессорной трубы 6 соответствующей длины, устанавливаемый на фланце буферной задвижки 10, и включающий в себя ролик 1, закрепленный на кронштейне 2. Кронштейн крепится на трубе 6. В верхней части имеется сальниковый узел 4 и сальниковая крышка 5, наворачиваемая на трубу 6. Внутрь лубрикатора вводится глубинный прибор 7, спускаемый в скважину на проволоке 3. В нижней части лубрикатора имеется отвод со сливным краном 9. Давление внутри лубрикатора (устьевое давление Р) фиксируется манометром 8. Перед установкой лубрикатора закрывается буферная задвижка 10, а продукция скважины эвакуируется в выкидные манифольды с задвижками 11. Центральная задвижка 12 открыта. После установки лубрикатора на фланце буферной задвижки и введения в него глубинного прибора заворачивается сальниковая крышка 5 с сальниковым узлом 4. Проволока 3 уплотняется в узле 4. Закрывается кран 9 и открывается задвижка 10. Манометр 8 регистрирует давление на устье скважины. После этого прибор спускают в колонну НКТ. В скважинах, эксплуатируемых насосным способом, спуск прибора осуществляют до выкида насоса, а в фонтанных и газлифтных — до забоя.

Шифр фонтанной арматуры в зависимости от ее схемы, конструкции, способа управления задвижками, условного прохода, давления, климатического исполнения и коррозионностойкости может включать от девяти и более буквенных и цифровых обозначений [5].

Полный шифр фонтанной арматуры (ГОСТ 13846-84) условно представляется в виде:

АФХ>1>Х>2>Х>3 >– Х>4 >x Х>5>Х>6>Х>7,>

где А - арматура;

Ф - фонтанная;

Х>1> - конструктивное исполнение: с фланцевыми соединениями - без обозначения (наиболее распространенное); подвеска подъемной колонны на резьбе переводника трубной головки - К;

подвеска колонны на муфте в трубной головке - без обозначения; для эксплуатации скважин УЭЦН - Э,

Х>2> - номер схемы арматуры; при двухрядной концентричной подвески к номеру схемы добавляется буква «а»;

Х>3> - способ управления задвижками: вручную - без обозначения; дистанционно и автоматически - В; автоматически - А;

Х>4> - условный проход в мм по ГОСТ 13846. В том случае, когда условные проходы ствола елки и ее боковых труб отличаются, цифровое обозначение указывают через дробь;

Х>5> - рабочее давление в МПа;

Х>6> - климатическое исполнение по ГОСТ 15150: для умеренной климатической зоны - без обозначения; для умеренной и холодной климатических зон - ХЛ;

Х>7> - исполнение по коррозионностойкости: для обычных сред - без обозначения; для сред, содержащих:

до 6% СО>2> – К>1>;

до 6% Н>2>S и СО>2 >– К>2>;

до 25% Н>2>S и СО>2 >– К>4>.

Для изготовления элементов фонтанной арматуры применяются, стали марок 45, 40ХЛ, 40ХНЛ и другие легированные стали.

Большое значение для надежности, металлоемкости, технологичности изготовления, сборки-разборки, ремонтоспособности имеет способ стыковки элементов фонтанной арматуры: тройников, крестовиков, запорных устройств, катушек, вентилей, а также способ герметизации этих стыков. Существуют несколько способов стыка элементов фонтанной арматуры. Наиболее распространенный — фланцевый с креплением болтами или шпильками. К недостаткам таких соединений относятся их значительная металлоемкость, большое число болтов (шпилек) и необходимость стабильности крепления каждого из них, а также чувствительность соединения к эффекту релаксации. Фланцевые соединения обусловили необходимость сварки литой части заготовок корпусов тройников и крестовин со штамповками, что усложняет изготовление и приводит к увеличению объема работ по механической обработке.

Более простое соединение стыков — резьбовое с муфтовым соединением, так как отпадает необходимость во фланце, прокладках, большом числе болтов, отверстий под них и упрощается сборка-разборка. Однако резьбовое соединение увеличивает вертикальный размер арматуры.

В последние годы получают все более широкое применение так называемые хомутовые соединения, позволяющие резко уменьшить размеры фланцев стыкуемых деталей, которые превращаются в небольшие бурты. Одновременно отпадает необходимость в большом числе шпилек и отверстий под них. Особое преимущество хомутового соединения — в резком ускорении и упрощении сборки и разборки стыкуемых элементов арматуры.

При обеспечении высокой надежности элементов запорных устройств становится возможным и целесообразным, особенно при больших давлениях, изготавливать фонтанную арматуру из моноблоков, каждый из которых содержит несколько элементов арматуры: две — четыре задвижки, тройник или крестовину. В этом случае вообще отсутствуют стыки между этими элементами и отпадает необходимость в их герметизации, уменьшаются размеры, значительно сокращается металлоемкость.

Техническая характеристика фонтанной арматуры:

|

Основные параметры, характеризующие фонтанную арматуру |

||||

|

Рабочее давление, |

Условный проход, мм |

Пробное давление, МПа |

||

|

МПа |

Ствол |

Боковые отводы |

На прочность |

На герметичность |

|

7 |

65 |

50; 65 |

14 |

7 |

|

14 |

65* |

50; 65* |

28 |

14 |

|

21 |

65* |

50; 65* |

42 |

21 |

|

21 |

80* |

50; 66* |

42 |

21 |

|

21 |

100* |

65; 100* |

42 |

21 |

|

21 |

150* |

100* |

42 |

21 |

|

35 |

50 |

50 |

70 |

35 |

|

35 |

65* |

50; 65* |

70 |

35 |

|

35 |

80 |

50; 65 |

70 |

35 |

|

35 |

100* |

65; 80; 100* |

70 |

35 |

|

70 |

52* |

52* |

105 |

70 |

|

70 |

65 |

50; 65 |

105 |

70 |

|

70 |

80* |

50*; 65; 80 |

105 |

70 |

|

105 |

50 |

50 |

150 |

105 |

|

* Выпускаются серийно; остальные - по требованию заказчика |

|

Запорные и регулирующие устройства фонтанной арматуры и манифольда.

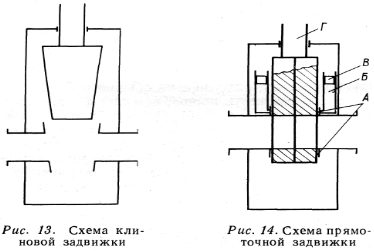

В арматуре применяются следующие запорные устройства:

задвижки клиновые;

задвижки прямоточные;

краны;

вентили;

штуцера.

Рисунок 4. Схемы а) клиновой задвижки, б) прямоточной задвижки.

Запорные устройства первых трех типов являются основными в стволовой и отводящей частях арматуры. Вентили устанавливаются перед манометрами.

Основное достоинство клиновой задвижки - ее простота. Но при открытой задвижке у проходного канала (рис. 4а) образуются большие боковые полости, вызывающие образование вихревых токов, потерю напора и возможность отложения в них солей, парафина и песка. При этом уплотняющие поверхности у корпуса и клина интенсивно омываются потоками жидкости, отбираемой из скважины, что приводит к их усиленной коррозии и эрозии.

Этих недостатков нет у прямоточной задвижки (рис.4б). Клиновое уплотнение у нее заменено шиберным с двумя плашками или одношиберным. Шибер при открытом и при закрытом проходном канале все время прижат к уплотняющим поверхностям деталей корпуса. Он состоит из двух половинок, разжимаемых пружинами. Общее усилие пружин может доходить до 9 кН. При закрытии или открытии прямоточной задвижки шибер скользит по уплотняющим поверхностям деталей корпуса. В открытом состоянии внутри задвижки образуется прямой канал без существенных боковых полостей. Уплотняющие поверхности не омываются потоком жидкости. К уплотняющим поверхностям у зазора А подается густая смазка. Таким образом, исключаются основные недостатки клиновой задвижки.

Запорные устройства служат для полного перекрытия или полного открытия проходного сечения ствола или отвода. Регулировка параметров потока неполным закрытием запорного устройства не допускается. Для регулировки параметров потока и, следовательно, режима работы скважины используются специальные узлы - дроссели. Дроссель имеет корпус, в который вставлена стационарная или сменная втулка с небольшим по диаметру отверстием. Через отверстие втулки проходит вся продукция скважины. Подбором размера отверстия регулируют дебит скважины.

Рисунок 5. Пробковый кран.

В пробковом кране с конической пробкой (рис.5) герметичность уплотнения обеспечивается точностью изготовления корпуса и пробки, размером зазора между ними, а также специальной смазкой, заполняющей корпус крана. Кран рассчитан на рабочее давление 14,0 МПа и имеет проходное отверстие 65 мм. Краны аналогичной конструктивной схемы выпускаются на давления до 100—120 МПа. Для установки, включения-отключения манометров и для снижения давления используются вентили. Вентили, применяемые на фонтанных арматурах, рассчитаны на рабочее давление до 70,0 МПа, имеют проходное отверстие 5 мм и массу 3—4 кг.

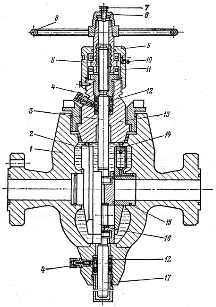

Сложная конструкция прямоточной плоскошиберной задвижки (рис. 6) рассчитана также на рабочее давление 70,0 МПа, но отличается иной системой уплотнения. В корпусе задвижки установлены две направляющие щеки с емкостями для специальной смазки и каналами для ее подачи к уплотняемым поверхностям. Шибер состоит из двух плашек, распираемых несколькими пружинами. Плашки имеют пазы, в которых размещены головки шпинделя и контршпинделя. Смазка подается к уплотняемым поверхностям под давлением рабочей среды, что улучшает герметичность затвора. Запас смазки пополняется через обратные клапаны.

Рисунок 6. Плоскошиберная задвижка с принудительной смазкой запорного устройства: 1 – корпус; 2 – щека; 3 – шпиндель; 4 – обратный клапан; 5– втулка; 6 – маховик: 7 – винт; 8 – гайка; 9 – корпус подшипника; 10– масленка; 11 – подшипник; 12 – уплотнение; 13 – крышка; 14 – поршенек; 15–канавка;16–втулка;17–контршпиндель.

Для обеспечения управления задвижками, а также для обеспечения возможного телеуправления они снабжаются гидроприводом или пневмоприводом. Пневмоприводной задвижки на рабочее давление 70 МПа с условным проходным отверстием 50 мм. Как видно, конструкции собственно задвижек отличаются лишь исполнением устройства для перемещения шпинделя и наличием приводных цилиндров, гидравлического или пневматического.

Регулируемые штуцеры аналогичны по конструкции вентилю. Они позволяют бесступенчато регулировать давление на выкиде фонтанной скважины за счет осевого перемещения шпинделя штуцера с насадкой, входящей в гнездо.

Из-за переменного профиля насадки площадь кольцевого отверстия между гнездом и насадкой при перемещении шпинделя меняется в пределах от 3 до 35 мм, что и позволяет регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление до 70,0 МПа. Масса штуцера около 80 кг. Для облегчения управления штуцерами и для возможности телеуправления они оснащаются приводом.

Рисунок 7. Штуцер.

Рисунок 8. Быстросменный штуцер: 1 – обойма; 2,9 — уплотнительные кольца; 3 –пружина; 4 – дроссель; 5 – уплотнение дросселя; 6 – винт; 7 – проточка; 8 — корпус; 10 — кольцо

При агрессивных средах и больших расходах жидкости или газа насадка шпинделя и гнездо штуцера быстро изнашиваются. Для повышения износостойкости этих деталей они изготовляются из специальных композитных материалов. Однако и это не исключает необходимости в частых сменах регулируемого штуцера. Поэтому в подобных условиях применяются сменные, втулочные штуцеры с разными диаметрами отверстий, которые при износе поверхности отверстия снимаются с фонтанной арматуры и заменяются новыми.

Смена обычного втулочного штуцера трудоемка и длительна. Для облегчения и ускорения этой операции применяются быстросменные штуцеры (рис. 7). За счет использования сменных втулок с отверстиями диаметром 5, 8, 10, 15, 20, 25, 30 мм и возможности их быстрой смены можно ступенчато регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление 70 МПа.

Наиболее интенсивное разрушение деталей фронтальной арматуры, манифольда и запорных устройств возникает при сероводородной коррозии, приводящей к сульфидному растрескиванию стали из-за водородного охрупчивания. С увеличением прочности и твердости металла, с ростом действующих в сечении напряжений, особенно переменных, скорость коррозии увеличивается. Стали с высоким содержанием углерода корродируют быстрей, чем стали с низким. Поэтому для изготовления в антикоррозионном исполнении по отношению к Н>2>S применяются стали с небольшим содержанием углерода (0,05— 0,22%), а нагрузки на изделие не должны приводить к большим напряжениям.

Манифольд.

Фонтанная арматура скважины соединяется с промысловыми коммуникациями сбора пластовой жидкости или газа с помощью манифольда, который представляет собой сочетание трубопроводов и запорных устройств, а иногда и клапанов, обвязывающих фонтанную арматуру. Манифольд служит для подключения к трубному и затрубному пространствам агрегатов для проведения различных операций при пуске и эксплуатации скважины.

Манифольды фонтанной арматуры обычных нефтяных скважин состоят из нескольких задвижек, крестовиков, тройников, и других элементов. На более ответственных нефтяных скважинах манифольд состоит из большего числа элементов. Еще более сложны манифольды для высокодебитных газовых скважин.

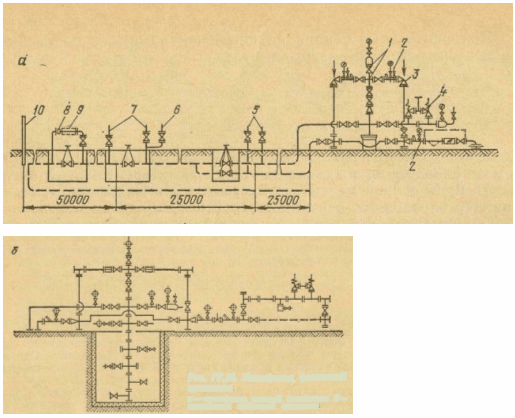

Рисунок 9. Манифольды фонтанной арматуры: а — манифольд газовой скважины; б — манифольд нефтяной скважины.

В фонтанной арматуре 1 за катушкой 2 и угловыми регулирующими штуцерами 3 и 4 обе рабочие струны и струны затрубного пространства обвязываются манифольдом с задвижками, крестовиками, тройниками, катушками, КИП, предохранительными клапанами и продувочно-задавочной линией, состоящей из линий 5 для подключения агрегатов, сбора глинистого раствора 6, подключения сепаратора 7, штуцеров 8, ДИКТа 9 и факельной линии 10.

Манифольд обеспечивает подачу в скважину ингибитора; глушение с помощью продувочно-задавочной линии и продувку скважины по трубному и затрубному пространствам; проведение газодинамических исследований; подключение насосных агрегатов на достаточном расстоянии от устья; безопасного сжигания газа и конденсата в факеле; сбор глинистого раствора и других рабочих жидкостей при освоении; глушение и интенсификацию притока жидкости к забою.

В манифольдах фонтанной арматуры газовых скважин применяются клапаны-отсекатели, отключающие скважину при понижении и повышении давления по сравнению с заданным. Арматура и манифольд газлифтных и нагнетательных скважин собираются из элементов, часть которых составляет арматуру и манифольд фонтанных скважин.

Подземное оборудование.

При добыче нефти трубы применяются для крепления стволов скважин и для образования каналов внутри скважин, подвески оборудования в скважине, прокладки трубопроводов по территории промысла. Типы применяемых труб весьма разнообразны, но можно выделить три основные группы: 1) насосно-компрессорные трубы; 2) обсадные и бурильные трубы; 3) трубы для нефтепромысловых коммуникаций.

Насосно-компрессорные трубы.

Из насосно-компрессорных труб (НКТ) составляются колонны, спускаемые в скважину. Колонны НКТ служат в основном для следующих целей:

подъема на поверхность отбираемой из пласта жидкости, смеси жидкости и газа или одного газа;

подачи в скважину жидкости или газа (осуществления технологических процессов, интенсификации добычи или подземного ремонта);

подвески в скважине оборудования.

Для фонтанного и газлифтного подъемников используются так называемые насосно-компрессорные трубы (НКТ). Используются при гидроразрыве пласта или его солянокислотной обработке, при работах с внутрискважинным оборудованием, при ловильных работах, промывках песчаных пробок, для внутрипромысловых коммуникаций. Для этого типа труб характерны небольшой диаметр, обеспечивающий возможность их спуска в эксплуатационные колонны скважин; высокая прочность, позволяющая использовать их для подъемников в скважинах больших глубин при всех способах эксплуатации скважин, а также конусная резьба.

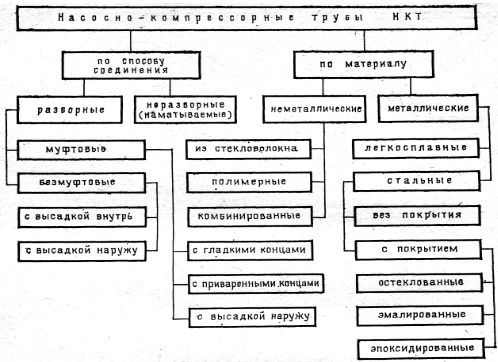

Насосно-компрессорные трубы отличаются материалом, группами прочности, герметичностью, противокоррозионной стойкостью, резьбой, быстротой стыковки, размерами, сопротивляемостью отложению парафина и солей (рис. 10).

Рисунок 10. Классификация насосно-компрессорных труб.

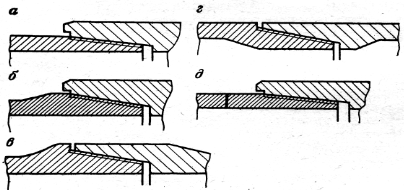

Гладкие трубы проще в изготовлении, но их концы ослаблены нарезанной на них резьбой. Трубы с высаженными наружу концами имеют одинаковую прочность по основному телу и у резьбы. Эти трубы называются равнопрочными.

Рисунок 11. Схемы типов соединений стальных насосно-компрессорных труб: а – неравнопрочное муфтовое; б – равнопрочное муфтовое с высадкой наружу; в – равнопрочное безмуфтовое с высадкой наружу; г –равнопрочное безмуфтовое с высадкой внутрь; д – равнопрочн равнопрочное муфтовое с приварными резьбовыми концами.

Наибольшее применение к настоящему времени получили стальные цельнокатаные неравнопрочные НКТ с муфтовыми резьбовыми соединениями (рис. 11, а). Неравнопрочность НКТ определяется разницей между площадями сечений тела трубы и в зоне резьбы, где снижение несущей способности пропорционально уменьшению площади сечения.

Неравнопрочные НКТ используются в качестве подъемных труб на скважинах малых и средних глубин. Широкое же их применение объясняется относительной простотой изготовления и меньшей стоимостью.

Трубы с высаженными наружу концами. Резьба нарезана на утолщенной части, что обеспечивает равенство площадей рабочего сечения и сечения по телу гладкой части трубы. Равнопрочные НКТ позволяют примерно на 25% сократить расход металла на колонну НКТ по сравнению с неравнопрочными и значительно увеличить максимальные глубины их спуска.

Новая конструкция. Равнопрочность в этом случае достигается привариванием коротких нарезанных концов труб к трубе с геометрическими размерами и формами примерно соответствующими резьбовой части неравнопрочной НКТ.

В последние годы применяются так называемые безмуфтовые гибкие трубы длиной до 800, а в некоторых случаях 1200—1500 м. Эти трубы выпускаются с прокатного стана полной строительной длины без промежуточных соединений и сматываются в бухту. Они спускаются в скважину со специального агрегата, обычно смонтированного на большегрузной автомашине. На агрегате расположены барабан с намотанными трубами, привод барабана и выпрямляющий узел, располагаемый над скважиной. Колонна труб сматывается с барабана, где она может деформироваться по радиусу барабана, проходит через выпрямляющее устройство (в нем находится около 2 м трубы) и спускается выпрямленная в скважину. За счет сил трения в этом устройстве колонна удерживается в скважине в подвешенном состоянии.

Через такую колонну труб можно подавать жидкость в скважину для промывки песчаных пробок, спускать оборудование для ремонтных и эксплуатационных работ. Естественно, что при таких безрезьбовых гибких трубах резко сокращается время спуска и подъема колонн, ликвидируются трудоемкие работы по свинчиванию и развинчиванию резьбовых соединений. К недостаткам относится громоздкость оборудования для спуска и подъема труб.

Материал НКТ.

НКТ изготовляют главным образом из углеродистых сталей разных групп прочности с пределом текучести от 380 до 750 МПа. В настоящее время начали применяться НКТ из сплава на алюминиевой основе. Прочность сплава ниже минимальной прочности стали для НКТ, однако плотность сплава почти втрое меньше плотности стали, чем и определяется целесообразность применения легкосплавных труб, особенно в агрессивных средах газа или пластовой жидкости, по отношению к которым этот материал более стоек, чем сталь.

Наличие больших, непрерывно увеличивающихся ресурсов алюминия и производственных мощностей для изготовления легкосплавных труб в условиях постепенного роста доли разрабатываемых месторождений нефти и газа с агрессивными средами, а также большое значение, которое имеет уменьшение веса оборудования, в частности НКТ, делают использование легкосплавных НКТ весьма перспективным.

В последнее время делаются попытки использовать полимерные материалы и стекловолокно для изготовления НКТ. Целесообразность этого обусловливается их стойкостью по отношению к большей части агрессивных сред, особенно при высоких концентрациях в них H>2>S и СО>2>. Кроме того, НКТ из полимеров, как и легкосплавные, имеют малые массы. Однако конструирование и изготовление таких НКТ связаны с решением задачи обеспечения равнопрочности тела трубы и ее стыка, которая оказалась достаточно сложной и пока не решенной.

Примеры условных обозначений насосно-компрессорных труб приведены ниже:

трубы из стали группы прочности Е с условным диаметром 60 мм, толщиной стенки 5 мм:

— 60х5-Е ГОСТ 633-80 — для гладких труб;

— В-60х5 ГОСТ 633-80 — для труб с высаженными наружу концами;

— НКМ-60х5 ГОСТ 633-80 — для высокогерметичных труб;

— НКБ-60х5 ГОСТ 633-80 — для высокогерметичных безмуфтовых труб.

По массе труб допускается отклонение от +6,5 до -3,5% для исполнения труб А (более точное исполнение) и от +8 до -6% для исполнения труб Б (менее точное исполнение).

Внутренний диаметр НКТ проверяется шаблоном длиной 1250 мм с наружным диаметром на 2..2,9 мм меньше номинального внутреннего диаметра трубы (меньшее отклонение для труб небольшого диаметра). На толщину стенки установлен минусовый допуск в 12,5% от толщины.

Трубы изготовляются из сталей следующих групп прочности: Д, К, Е, Л, М, Р:

Группа прочности стали Предел текучести не менее, МПа

Д ………………………………………………………… 379(373)

К ……………………………………………………….... 491

Е ………………………………………………………… 552

Л ………………………………………………………… 654

М ………………………………………………………... 758

Р ………………………………………………………... 930

Кроме того, НКТ могут изготавливаться из алюминиевого сплава марки Д16Т. Этот сплав имеет предел текучести около 300 МПа, предел выносливости 110 МПа. Относительная плотность сплава 2,72. Трубы, изготовленные из алюминиевого сплава, имеют значительно меньшую массу, чем стальные, а прочность их снижается меньше (в 1,25 раз по отношению к группе прочности стали Д, в 1,67 раз — к К и в 1,83 раза — к Е). Таким образом, колонны труб из алюминиевого сплава можно спускать глубже, или они будут иметь большой запас прочности при глубине спуска, одинаковой с глубиной спуска стальных труб.

Трубы из сплава Д16Т обладают и большей коррозионной стойкостью в сероводородсодержащих средах. Особенно повышаются их коррозионная стойкость и износостойкость при толстослойном анодировании.

Внутреннее покрытие НКТ.

В процессе эксплуатации скважин на внутренней поверхности НКТ откладываются парафин, смолы, соли, продукты коррозии. Парафин постепенно почти полностью закупоривает НКТ, что исключает возможность эксплуатации скважины. Для уменьшения интенсивности отложения парафина, солей, смол и защиты труб от коррозии применяются различные покрытия НКТ. Наиболее часто для этого используются стекло, эмали, эпоксидные смолы и лаки. Покрытия наносятся или сразу после изготовления труб до их поставки потребителям на заводах-изготовителях, или самими потребителями, т. е. на нефтегазодобывающих предприятиях.

В последнее время широко применяются НКТ, внутренняя поверхность которых покрыта стеклом, эпоксидными смолами. Менее распространено, но применяется эмалирование труб. Такие покрытия применяются для защиты от отложения парафина на трубах и защиты от коррозии внутренней поверхности труб. Кроме того, они снижают на 20—30 % гидравлические сопротивления потоку.

Покрытие стеклом обладает высокой теплостойкостью и достаточно прочно при небольших деформациях труб. На поверхности стекла не откладывается парафин. Однако покрытие стеклом имеет ряд недостатков. Один из них – образование микротрещин в стекле при покрытии им трубы. В результате образуются очаги коррозии металла и местного отложения парафина у трещин. В настоящее время отрабатывается технология покрытия, уменьшающая трещинообразование. Второй недостаток – разрушение стекла при деформации труб. Причиной этого служат различные модули упругости металла (0,21–106 МПа) и стекла (0.057–106 МПа). Вследствие этого при растяжении металла труб тонкому слою стекла передаются большие усилия, нарушающие его целостность. Это сказывается при больших глубинах подвески труб и при транспортировке их, когда трубы не предохранены от изгиба.

Покрытие труб эпоксидными смолами также хорошо защищает их от отложений парафина. Эпоксидные смолы эластичнее стекла, и при деформации труб смола не трескается. Но она имеет свои недостатки. Температура, при которой можно применять смолы, невысокая – не более 60 °С. Покрытие труб стеклом и эпоксидной смолой рассматривается как эффективное средство борьбы с отложением парафина. То или иное покрытие необходимо выбирать в зависимости от условий эксплуатации.

В последние годы расширяется применение эмалированных труб. Они обладают наиболее прочным покрытием (значительно прочнее стекла), высокой температуростойкостью, морозоустойчивостью и гладкой поверхностью, на которой парафин не откладывается. Для защиты НКТ от агрессивных сред трубы покрываются несколькими слоями эмали. Технология наложения эмали значительно сложнее технологии покрытия стеклом и эпоксидной смолой.

Общий недостаток покрытий то, что место муфтового соединения труб остается незащищенным. В этом месте можно устанавливать эластичные проставки, перекрывающие незащищенное место, или протекторные кольца, потенциал материала которых таков, что кольца корродируют сами, защищая от коррозии близко расположенные участки трубы. Однако такие меры практикуются редко, так как они имеют крупные недостатки.

Пакеры

Пакеры при эксплуатации устанавливаются обычно в обсаженной части скважины и спускают их на колонне подъемных труб. В соответствии с назначением для обеспечения надежной работы к пакерам предъявляются следующие основные требования:

пакер должен выдерживать максимальный перепад давлений, действующий на него в экстремальных условиях, называемый «рабочим давлением»;

пакер должен иметь наружный диаметр, обеспечивающий оптимальный зазор между ним и стенкой эксплуатационной колонны труб, с которой он должен создать после посадки герметичное соединение.

Классификация пакеров.

По способу установки в скважине различают пакеры: с опорой на забой и без опоры на забой (или так называемые “висячие” пакеры). Пакер с опорой спускают в скважину с хвостовиком. Преимуществом этого типа пакеров является простота и надёжность конструкций, недостатком - необходимость в дополнительных трубах для хвостовой опоры. Преимущество пакеров без опоры на забой – возможность их установки в любом месте эксплуатационной колонны (без хвостовика).

По способам образования сил, деформирующих уплотнительный элемент, пакеры подразделяются на механические и гидравлические. К первым относят все пакеры, уплотнительная часть которых деформируется от воздействия на него веса колонны труб. Они просты по конструкции и высоконадёжны в работе. К недостатку следует отнести обязательное нагружение их трубами, что не всегда возможно, например, на небольших глубинах их установки.

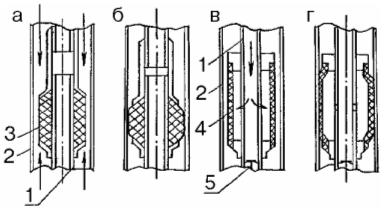

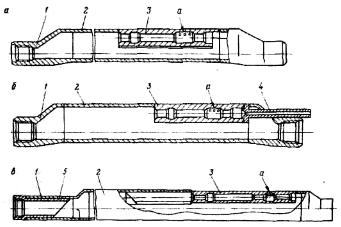

Рисунок 7. Пакеры: а), б) – гидравлические; в), г) – механические.

К гидравлическим (рис. 12, а) и б)) относят все пакеры, резиновые элементы которых деформируются и герметизируют колонну за счёт перепада давлений сверху и снизу пакера. Преимущество таких пакеров – способность воспринимать перепады давления 50 МПа (500 кгс/см3) и более; недостаток – сравнительная сложность конструкции.

Основным узлом всех типов пакеров является уплотнительный элемент из специальной резины, который при воздействии внешней силы расширяется и, упираясь в стенки труб, разъединяет верхнюю часть колонны этих труб от нижней, находящейся под пакером.

Уплотнители для эксплуатационных нужд подразделяются по своему назначению.

1. Уплотнители, применяемые при отборе нефти и газа из пласта в случае:

а) оборудования, требующего создания в скважине двух изолированных каналов (например, НКТ и уплотнение снизу пространств между НКТ и обсадными трубами при раздельной эксплуатации нескольких пластов);

б) беструбной эксплуатации (подъеме жидкости по обсадной колонне, в нижней части которой установлено уплотнение);

в) предохранения от выброса при газопроявлениях (пакер с клапаном-отсекателем).

2. Уплотнители, применяемые при исследовании или испытании в случае:

а) раздельного исследования пластов, вскрытых одной скважиной;

б) проверки герметичности обсадной колонны или герметичности изоляции пластов цементным кольцом.

3. Уплотнители, применяемые при воздействии на пласт или его призабойную зону при:

а) гидроразрыве пласта;

б) поддержании пластового давления;

в) подаче в пласт теплоносителей.

Итак, по восприятию перепада давления пакеры подразделяются так:

ПВ - усилие направлено от перепада давления вверх;

ПН - усилие направлено от перепада давления вниз;

ПД — двустороннего действия (усилие от перепада давления направлено как вверх, так и вниз).

По способности фиксироваться на месте установки пакеры подразделяют:

Я - фиксирующиеся якорем;

Без обозначения - самостоятельно фиксирующиеся.

По способу посадки пакеры подразделяют:

Г - гидравлические;

М - механические;

ГМ - гидромеханические;

Без обозначения - не требующие посадки.

По способу съема пакеры подразделяют:

В - вращением;

Р- разбуриванием;

И - специальным инструментом;

Без обозначения - натягом.

По исполнению:

Без обозначения - нормальное;

Коррозионностойкие:

К1 — углекислотостойкое (СО; не более 10% об.);

К2 - сероводородостойкое (Н^З и СО2 не более 10% об. каждого I компонента);

КЗ - сероводородостойкое (Нг5 и СО: свыше 10%, но не более I 25% об. каждого компонента);

Т - термостойкое (для рабочих сред с температурой более 150°С).

Условное обозначение пакера должно включать: тип, число проходных отверстий (для многопроходных пакеров), вид по способности фиксироваться, способы посадки и съема, наружный диаметр, максимальный перепад давления и исполнение.

Пакер ПВ-Я-118-14 расшифровывается как, пакер с усилием, направленным вверх, однопроходный, фиксируемый отдельным устройством, не требующий посадки, освобождающийся натягом, наружным диаметром 118 мм, воспринимающий перепад давления 14 МПа, нормального исполнения.

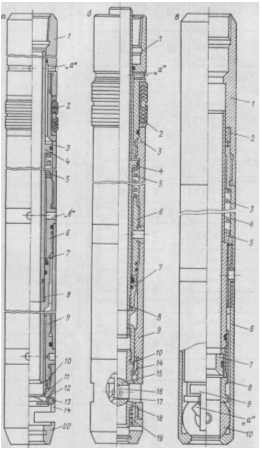

Рисунок 13. Конструкция пакера ПН-ЯМ:

а - пакеры с наружными диаметрами от 150 до 165мм;

1 - головка пакера; 2 - упор манжет; 3 - манжеты; 4 - конус; 5 - плашка; 6 - плашкодержатель; 7 - цилиндр; 8 - захват; 9 - корпус фонаря; 10 - башмак фонаря; 11 - замок, ограничивающий взаимное передвижение ствола пакера и лишних деталей: 12 - гайка; 13 - палец замка: 14 - ствол пакера.

Пакеры способны воспринимать усилие от перепада давления, направленного как вверх, так и вниз, могут оставаться в скважине и выполнять свои функции и без колонны подъемных труб, которую извлекают после посадки пакера. В этом случае для отсоединения колонны труб от пакера и повторного соединения ее с пакером применяются разъединители колонн типов РК, ЗРК, 4РК, устанавливаемые над пакером. В оставляемую с пакером часть разъединителя перед разъединением при помощи канатной техники устанавливается пробка, перекрывающая пласт, а извлекаемая часть разъединителя поднимается вместе с колонной подъемных труб. Пример обозначения разъединителя колонн: РК 89/145-80-350. РК - разъединитель колонн; 89 - условный диаметр, мм; 145 - диаметр пакера, мм; 80 - - диаметр проходного отверстия, мм; 350 - рабочее давление, кг/см2.

Клапаны.

Клапаны – отсекатели.

Клапаны – отсекатели предназначены для автоматического перекрытия колонны НКТ и отсечки потока продукции скважины при нарушении установленного режима ее эксплуатации в результате частичного повреждения или полного разрушения устьевого оборудования, нарушения герметичности эксплуатационной колонны скважины, затрубное пространство которой загерметезировано пакером. При обустройстве скважин пакер и клапан – отсекатель обычно устанавливают непосредственно над продуктивным горизонтом.

Забойные клапаны – отсекатели должны отвечать следующим требованиям:

• надежно автоматически перекрывать колонну НКТ при всех возможных нарушениях режима эксплуатации скважины;

• обладать способностью надежно устанавливаться на необходимой глубине и извлекаться без спуска и подъема НКТ;

• обеспечивать возможность проведения различных технологических операций ниже глубины установки клапана – отсекателя, возможность проведения ремонтов устьевого и глубинного оборудования без глушения скважины.

Условное обозначение клапана-отсекателя: К — клапан, А — отсекатель, У — управляемый с устья, без буквы У — автоматический, цифра 1 или буква М — обозначение модели, первое число — условный диаметр колонны подъемных труб для КАУ и условный диаметр клапана — для КА, второе число — рабочее давление. Например: КА-68-35К1 и КАУ-89-70.

Критический дебит, при котором срабатывает автоматический клапан-отсекатель, принимают обычно на 15…20% больше оптимального. Настройка клапана обеспечивается подбором площади проходного сечения сменных штуцеров и усилия пружины. Перепад давления на сменных штуцерах допускается обычно в интервале от 0,1 до 0,7 МПа. Клапан-отсекатель обычно устанавливается в колонне НКТ на ниппель. Устанавливают его путем сбрасывания в колонну НКТ, или с использованием канатной техники, либо с применением специального посадочного инструмента. В нижней части клапан-отсекатель должен иметь замок с фиксатором для посадки на ниппель.

По способу установки клапаны разделяются на съемные и стационарные. Съемные, как правило, могут сниматься с помощью канатной техники после глушения скважины. Стационарные для замены клапана требуют подъема всего пакера.

По видам уплотняющего устройства клапаны-отсекатели подразделяются на тарельчатые, шаровые, поршневые и крановые.

Тарельчатые клапаны, называемые часто «хлопушкой» состоят из корпуса, тарели, седла и возвратной пружины, работающей на кручение.

Шаровые клапаны аналогичны клапанам на штанговых насосах.

Крановые клапаны состоят из корпуса, запорного элемента, представляющего собой шар со сквозным отверстием, системы поворота запорного элемента и седла.

Поршневые клапаны могут перекрывать поток за счет закрытия боковых окон в цилиндре или же садиться на седло аналогично тарельчатым или шаровым. В настоящее время наиболее приспособленными к осложненным условиям эксплуатации оказались поршневые клапаны. Тарельчатые и крановые используются в нагнетательных скважинах.

По системе управления клапаны-отсекатели можно разделить на управляемые механическим толкателем и срабатывающие за счет перепада давления в под- и надпакерной зонах. Последняя система подразделяется на системы, срабатывающие от давления, возникающего в процессе эксплуатации и создаваемого устьевым оборудованием.

Рассмотрим подробнее схемы управления:

а) схема управления клапаном-отсекателем с помощью механического толкателя позволяет надежно фиксировать момент открытия и закрытия клапана. В схеме имеется хвостовик, присоединяемый к скважинному насосному агрегату. Как правило, длина толкателя изменяется от 10 до 30 м, хотя может быть и длиннее. Недостатком такой схемы является необходимость при подъеме колонны НКТ при отсутствии перекрытия ствола скважины, что требует установки устьевого сальника. К тому же, в случае изменения глубины подвески насоса и при других обстоятельствах, требуются извлечение и последующая установка пакера на новой глубине, что связано с обязательным глушением скважины. Клапан-отсекатель с рассматриваемой системой управления не перекрывает скважину в аварийных ситуациях, например при обрыве колонны НКТ и падении ее на пакер.

Однако, несмотря на указанные недостатки и благодаря простоте исполнения, эта схема применяется в промысловой практике;

б) схема управления отсекающим клапаном пакера за счет усилия, возникающего от действия гидростатического давления столба жидкости в скважине, позволяет автоматически управлять клапаном-отсекателем как в аварийных ситуациях, так и при повседневной эксплуатации. Кроме того, в этой схеме пакер-отсекатель и насосная установка работают независимо друг от друга, благодаря чему изменение глубины подвески насоса в процессе эксплуатации скважины не влечет за собой перестановки пакера. К недостаткам этой схемы по сравнению с первой относится необходимость применения более сложного и дорогостоящего оборудования;

в) схема управления отсекающим клапаном пакера за счет импульса давления, создаваемого над клапаном, дает возможность работы без устьевого сальника. Однако для переключения клапана из одного положения в другое необходимо наличие насосного агрегата, что усложняет ее эксплуатацию. Как и в первой схеме, отсекающий клапан не срабатывает при аварийных ситуациях.

Необходимо отметить, что установка пакеров с клапанами-отсекателями имеет следующие существенные недостатки:

невозможен или крайне затруднен спуск на забой приборов;

при использовании в скважинах с высоким содержанием механических примесей возможно попадание осевших частиц на прием насоса и в механизм пакера, что затруднит его демонтаж;

создает на внутренних стенках обсадной трубы механические повреждения от удерживающих элементов пакеров;

в случае попадания посторонних предметов, как правило, происходит заклинивание клапана-отсекателя или пакера при их подъеме;

в скважинах с осложнениями в виде отложения солей, смол и высокого содержания механических примесей, когда необходимо проводить периодическую чистку забоя и призабойной зоны скважины циркуляцией или желонками в настоящее время необходимо производить извлечение пакера.

Клапан-отсекатель обычно устанавливают в колонне НКТ на ниппель путем сбрасывания или с использованием специального посадочного инструмента.

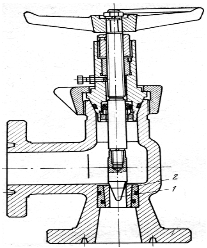

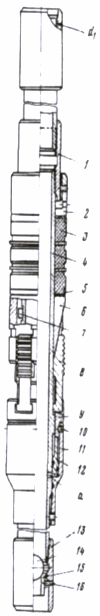

Рис.14. Клапаны-отсекатели типов КАУ-89-35 (а), КАУ-73-50 (б) и КА (в): а, б: 1 — муфта; 2 — уплотнение; 3 — цилиндр; 4 — поршень; 5, 12, 19 — пружины; 6 — переводник; 7—втулка; 8 — толкатель; 9 — корпус седла; 10 — седло; 11— хлопушка; 13 — ось; 14 — кожух; 15 —шар; 16 — плечо; 17 — штифт; 18- втулка; 20 — кольцо; в: 1 — головка,; 2 — уплотнение; 3 — пружина; 4 — шток; 5 — кольцо; 6 — корпус; 7 — дроссель; 8 — седло; 9 — плечо; 10 — шар.

Ниппель служит для установки, фиксирования и герметизации в нем клапана-отсекателя, представляет собой патрубок, внутри которого выполнена кольцевая проточка для приема фиксаторов замка клапана-отсекателя. Внутренняя поверхность ниппеля выше кольцевой проточки обработана под посадку уплотнительных элементов клапана-отсекателя. По обоим концам ниппеля нарезана резьба для соединения с колонной НКТ. Ниппель спускают на колонне НКТ и устанавливают выше пакера.

Клапаны отсекатели управляемый КАУ (рис. 14 а, б) управляются с устья скважины через специальную трубку, спущенную совместно с ниппелем.

Клапаны-отсекатели устанавливаются в посадочные ниппели инструментами канатной техники и фиксируются в ниппелях при помощи замков, размещенных в канавке 1.

Клапан-отсекатель в открытом виде с замком ЗК спускается в скважину.

Клапаны-отсекатели предназначены для перекрытия подъемных труб скважин при разгерметизации устья или при отклонении режима работы скважины от заданных пределов.

Клапаны-отсекатели управляемые КАУ (табл. 1 и рис. 14 а, 6) управляются с устья скважины через специальную трубку, спущенную совместно с ниппелем.

Таблица 1. Техническая характеристика клапанов КАУ.

|

Параметр |

КАУ-89-350 |

КАУ-73-500 |

|

Условный диаметр подъемных труб |

||

|

(ГОСТ 633), перекрываемых клапаном, мм |

89 |

73 |

|

Рабочее давление, МПа |

35 |

50 |

|

Диаметр проходного отверстия, мм |

35 |

28 |

|

Максимальное давление в системе управления клапаном. МПа |

||

|

Максимальная температура рабочей среды, К |

40 |

40 |

|

Максимальная глубина установки клапана, м |

373 |

373 |

|

Габаритные размеры, мм: |

200 |

200 |

|

диаметр |

70 |

58 |

|

длина |

1060 |

970 |

Ингибиторные клапаны.

Ингибиторные клапаны предназначены для подачи из затрубного пространства в полость подъемных труб ингибиторов разного назначения в процессе эксплуатации скважины.

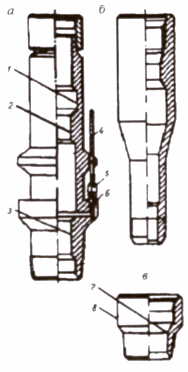

Клапаны КИНГ (рис. 16) устанавливаются в карман скважинкой камеры инструментом ИСК из комплекта КИГК при помощи канатной техники и извлекается цанговым инструментом ИЦ из того же комплекта. Инструментами захватывают клапан за головку 1.

Клапан в кармане фиксируется при помощи цанги 11, которая входит в специальную расточку кармана камеры и разжимается в нем буртом корпуса 10, который входит в цангу при посадке.

При снятии клапана цанги освобождаются после среза штифта 12.

Клапан в кармане камеры герметизируется уплотнениями 2 и 8 таким образом, что ингибитор из затрубного пространства поступает через перепускные отверстия камеры, отверстие во втулке 3 и клапан, состоящий из седла 4, шарика 5, штока 6 и пружины 7.

При помощи втулки 9 клапан настраивается на определенное давление открытия и, открываясь, перепускает ингибитор через втулку 9 и наконечник 14 внутрь полости подъемных труб. Обратный клапан 15 препятствует перетоку жидкости из полости подъемных труб в затрубное пространство.

Ингибиторный клапан КИНГ спускается в скважину на колонне подьемных труб.

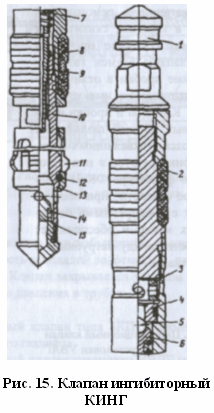

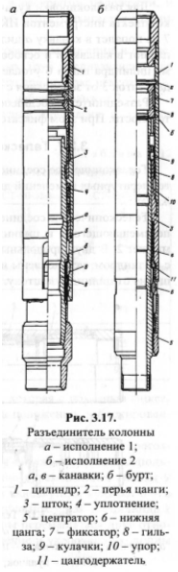

Разъединитель колонны.

Разъединитель предназначен для соединения колонны подъемных труб с пакером и их разъединения в фонтанных и газлифтных скважинах.

Перед отсоединением колонны подъемных труб от пакера для изоляции пласта в шейку в) разъединителя исполнения 1 (рис. 17, а) с помощью спускового инструмента из комплекта инструментов ИКПГ канатной техникой устанавливается глухая пробка с замком. Головки перьев цанги замка фиксируются в канавке а) штока 3.

Разъединитель отсоединяют толкателем канатной техники из того же комплекта ИКПГ, зацепляемым с шейкой верхней цанги 2.

При отсоединении шток 3 должен находиться в положении, при котором его бурт б) упирается в бурт центратора 5, а перья цанги 2 оказываются у расточки цилиндра 1. Это позволяет им выйти из зацепления со штоком и свободно подниматься совместно с цилиндром при подъеме колонны труб. При дальнейшем подъеме колонны труб нижняя цанга 6 выйдет из зацепления с центратором 5 и останется в скважине со штоком и посаженной в него глухой пробкой, что обеспечит перекрытие пласта.

Соединение разъединителя осуществляется толкателем циркуляционного клапана в обратном порядке. Герметичность соединения штока и цилиндра в рабочем положении в скважине обеспечивается уплотнением 4. Глухая пробка после соединения разъединителя извлекается подъемным инструментом из комплекта ИКПГ.

Разъединитель исполнения 2 (см. рис. 17 б) отличается конструкцией верхнего фиксирующего механизма и креплением нижней замковой цанги.

Извлекаемой частью разъединителя является цилиндр 1, соединенный с упором 10, цангодержателем 11, цангой 6 и центратором 5. Совместно с ними извлекаются гильза 8 и кулачки 9, помешенные в упоре 10. Для разблокировки кулачков 9 гильза 8 с помощью толкателя из комплекта инструментов ИКПГ перемешается вверх, пока фиксатор 7 не попадет в канавку а) цилиндра. В этом положении кулачки 9 попадают в канавку в и освобождают шток 3. При дальнейшем подъеме цилиндра цанга 6 утопает в окне цангодержателя 11 и освобождает шток 3 от зацепления с извлекаемой частью разъединителя.

Разъединитель соединяют толкателем в обратной последовательности. При этом фиксатор 7 должен находиться в канавке а.

Шток 3 герметизируется в цилиндре 1 набором манжет 2. Внутри штока установлена гильза 9, которая с помощью фиксатора 8 и кулачков 6 удерживает шток в положении, заблокированном с цилиндром. Соединение спускается в скважину в заблокированном состоянии, и после посадки пакера для снятия натяжения колонны подъемных труб должно быть разблокировано перемещением гильзы 9 вверх. При этом фиксатор 8 попадает в канавку а, а кулачки 6 – в расточку б, в которой они утопают. В результате шток 3 и цилиндр 1 освобождаются от зацепления и способны перемещаться друг относительно друга и компенсировать удлинение и укорочение колонны подъемных труб.

Оборудование газлифтных скважин

Принцип действия и область применения.

Область применения газлифта: высокодебитные скважины с большими забойными давлениями, скважины с высокими газовыми факторами и забойными давлениями ниже давления насыщения, песочные (содержащие в продукции песок) скважины, а также скважины, эксплуатируемые в труднодоступных условиях (например, затопляемость, паводки, болота и др.). Газлифт характеризуется высокой технико-экономической эффективностью, отсутствием в скважинах механизмов и трущихся деталей, простотой обслуживания скважин и регулирования работы.

Газлифтная скважина - это по существу та же фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу. По колонне труб газ с поверхности подается к башмаку, где смешивается с жидкостью, образуя ГЖС, которая поднимается на поверхность по подъемным трубам. Закачиваемый газ добавляется к газу, выделяющемуся из пластовой жидкости. В результате смешения газа с жидкостью образуется ГЖС такой плотности, при которой имеющегося давления на забое скважины достаточно для подъема жидкости на поверхность. Все понятия и определения, изложенные в теории движения газожидкостных смесей в вертикальных трубах, в равной мере приложимы к газлифтной эксплуатации скважин и служат ее теоретической основой.

Для работы газлифтных скважин используется углеводородный газ, сжатый до давления 4 -10 МПа. Источниками сжатого газа обычно бывают либо специальные компрессорные станции, либо компрессорные газоперерабатывающих заводов, развивающие необходимое давление и обеспечивающие нужную подачу. Такую систему газлифтной эксплуатации называют компрессорным газлифтом. Системы, в которых для газлифта используется природный газ из чисто газовых или газоконденсатных месторождений, называют бескомпрессорным газлифтом.

При бескомпрессорном газлифте природный газ транспортируется до места расположения газлифтных скважин и обычно проходит предварительную подготовку на специальных установках, которая заключается в отделении конденсата и влаги, а иногда и в подогреве этого газа перед распределением по скважинам. Избыточное давление обычно понижается дросселированием газа через одну или несколько ступеней штуцеров.

Существует система газлифтной эксплуатации, которая называется внутрискважинным газлифтом. В этих системах источником сжатого газа служит газ газоносных пластов, залегающих выше или ниже нефтенасыщенного пласта. Оба пласта вскрываются общим фильтром. В таких случаях газоносный горизонт изолируется от нефтеносного пласта одним или двумя пакерами (сверху и снизу), и газ вводится в трубы через штуцерное устройство, дозирующее количество газа, поступающего в НКТ.

Внутрискважинный газлифт исключает необходимость предварительной подготовки газа, но вносит трудности в регулировку работы газлифта. Этот способ оказался эффективным средством эксплуатации добывающих скважин на нефтяных месторождениях Тюменской области, в которых над нефтяными горизонтами залегают газонасыщенные пласты с достаточными запасами газа и давления для устойчивой и продолжительной работы газлифта.

Типы газлифта

По числу спускаемых рядов труб подъемники бывают однорядными и двухрядными. По направлению нагнетания рабочего агента - кольцевыми и центральными. Недостатки последней: при наличии в жидкости песка выступающие муфты труб стачиваются, в результате чего возможен обрыв труб; при содержании в нефти парафина или при большой концентрации солей последние откладываются на стенках колонны и уменьшают ее диаметр. Поэтому в большинстве случаев применяют подъемники кольцевой системы.

Также газлифты различают на непрерывный и периодический. Под непрерывным газлифтом будем подразумевать способ добычи жидкости при помощи непрерывно подаваемого в скважину газа; под периодическим газлифтом – при помощи периодически подаваемого газа в скважину.

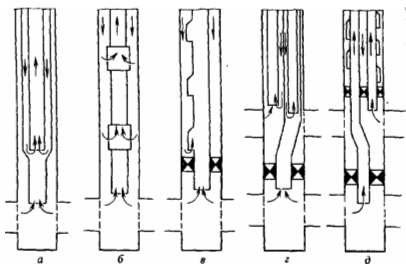

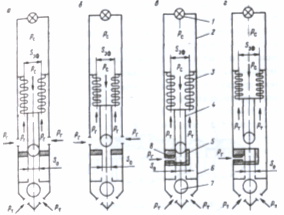

Существуют различные варианты оборудования скважин при непрерывном газлифте. Газ может подаваться к башмаку как по кольцевой системе между двумя рядами труб (рис. 19, а) или между обсадной колонной и фонтанными трубами (рис. 19, б), так и по центральной системе (центральным трубам).

Рисунок 19. Газлифты: а — полуторарядный; б — однорядный с рабочими муфтами; в — однорядный с газлифтными клапанами; г — трехрядный; д - двухрядный.

В практике встречается двухрядный подъемник кольцевой системы со ступенчатой нагнетательной колонной: в нижней части - меньшего диаметра, в верхней – большего. По сравнению с обычным двухрядным такой подъемник дешевле. Основные его преимущества - уменьшение веса труб первого ряда и лучшие условия выноса песка с забоя. К недостаткам этого подъемника относится невозможность увеличения погружения подъемных труб. Однако двухрядный подъемник - сооружение металлоемкое, а поэтому дорогое. Лишь при отсутствии герметичности обсадной колонны его применение оправдано как вынужденная мера. Разновидностью двухрядного подъемника является полуторарядный (рис. 19, а) в котором для экономии металла трубы первого ряда имеют хвостовую часть (ниже башмака второго ряда) из труб меньшего диаметра. Это существенно уменьшает металлоемкость конструкции, позволяет увеличить скорость восходящего потока, но осложняет операцию по увеличению погружения, т. е. по допуску второго ряда, так как для этого необходимо предварительно изменить подвеску первого ряда труб. Схема однорядного наименее металлоемкого подъемника приведена на рис. 19, б, в. Газ подается в межтрубное пространство и ГЖС поднимается по одному ряду труб, диаметр которых определяется дебитом скважины и техническими условиями ее эксплуатации. Реальный уровень жидкости всегда устанавливается у башмака подъемных труб. Уровень не может быть выше, так как в этом случае газ не будет поступать в НКТ. Он не может быть и ниже башмака, так как тогда в НКТ не будет поступать жидкость. Однако при пульсирующем режиме работы газожидкостного подъемника уровень жидкости колеблется у башмака, периодически его перекрывая. Видимого погружения и динамического уровня жидкости при однорядном подъемнике нет, а гидростатическое давление у башмака подъемных труб, создаваемое погружением его под динамический уровень, заменяется давлением газа Р>1>.

Недостатком однорядного подъемника является низкая скорость восходящего потока между забоем и башмаком, глубина спуска которого определяется рабочим давлением газа, отбором жидкости, а также коэффициентом продуктивности скважины. Однако при этом упрощается допуск труб или вообще изменение глубины их подвески, если возникает такая необходимость. Поэтому существует разновидность однорядного подъемника - подъемник с рабочим отверстием. Один ряд труб необходимого диаметра спускается до забоя (или до верхних дыр перфорации), но на расчетной глубине, т. е. на глубине, где должен быть башмак (глубина места ввода газа в НКТ), устанавливается рабочая муфта с двумя-четырьмя отверстиями диаметром 5 - 8 мм. Сечение отверстий должно обеспечить пропуск расчетного количества газа при перепаде давлений у отверстий, не превышающем 0,1—0,15 МПа. Перепад давления у отверстий удерживает уровень жидкости ниже отверстия на 10—15 м и обеспечивает более равномерное поступление газа в трубы. Однорядный подъемник с рабочим отверстием (или муфтой) (рис. 19, б) создает наибольшие скорости восходящего потока, является наименее металлоемким, однако требует подъема колонны труб при необходимости изменения погружения. Положение условного динамического уровня и погружение определяются рабочим давлением газа у рабочих отверстий, пересчитанным в столб жидкости. Однорядная конструкция газлифта, при котором используются 60 или 73-мм трубы, создает широкое межтрубное пространство, размеры которого играют решающую роль в случае использования различных клапанов, широко применяемых в настоящее время.

Рисунок 20. Принципиальная схема концевого клапана: 1 - конический клапан; 2 - рабочее отверстие; 3 - регулировочная головка для изменения натяжения пружин; 4 - шариковый клапан для промывки скважин.

Рисунок 21. Положение уровней жидкостей при пуске газлифтной скважины.

В однорядном подъемнике вместо рабочей муфты с рабочими отверстиями может применяться так называемый концевой рабочий клапан, поддерживающий постоянный перепад давления при прохождении через него газа, равный 0,1—0,15 МПа, достаточный для того, чтобы постоянно удерживать уровень жидкости ниже клапана на 10—15 м. Концевой клапан обычно приваривается к спецмуфте с внешней стороны и имеет пружинную регулировку необходимого перепада давления и расхода газа. Такой клапан снабжается еще специальным шариковым клапаном, который закрывает рабочее отверстие и позволяет осуществлять обратную промывку скважины до забоя (рис. 20). Схемы оборудования скважин при периодическом газлифте приведены на рисунке 22. По схеме 1 газ периодически подается в подъёмник после накопления в нем определенного столба жидкости. Камера замещения (схема 2) позволяет избежать несовершенства первой схемы, устраняя избыточно большие расходы газа и противодавление на забой. Плунжерный подъёмник (схема 3) в отличие от первых двух может работать за счет энергии газа, поступающего в скважину из пласта. Схемы 4, 5 – наиболее совершенны, ибо позволяют уменьшить металлоемкость и увеличить надежность работы оборудования

Рисунок 22. Оборудование скважин при периодическом газлифте: 1- периодический газлифт; 2 - периодический газлифт с камерой замещения; 3 - гидропакерный поршень; 4 - периодический газлифт с газлифтным и обратным клапанами; 5 - периодический газлифт с камерой замещением и газлифтным клапаном.

Пуск газлифтных скважин (на примере двухрядного подъемника).

При нагнетании газа жидкость в межтрубном пространстве колонн НКТ оттесняется вниз, а вытесняемая перетекает в трубы малого диаметра из эксплуатационной колонны, в результате чего уровень в ней становится ниже статического. Поэтому давление на забое становиться выше пластового и часть жидкости поглощается пластом. На любой момент времени давление закачиваемого газа соответствует гидростатическому давлению столба жидкости высотой, равной разности уровней в трубах малого диаметра (или затрубном пространстве) и межтрубном пространстве.

По мере нагнетания газа увеличивается разность уровней и возрастает давление заканчиваемого газа.

Давление закачиваемого газа во время достижения уровнем жидкости в межтрубном пространстве башмака подъемных труб будет максимальным. Это давление называется пусковым - Р>пус>. Как только начнется, излив газожидкостной смеси, давление на башмаке подъемных труб уменьшится. Среднее давление нагнетаемого газа при установившемся режиме газлифтной скважины называется рабочим Р>р>.

Таким образом, запуск газлифтных скважин осуществляется продавкой газом из газораспределительного пункта (ГРП) или от передвижных компрессоров. Для снижения пускового давления в современных газлифтных установках применяют последовательное газирование участков лифта через пусковые газлифтные клапаны.

Наземное оборудование

Компрессорная станция

При компрессорном газлифте комплекс оборудования для эксплуатации группы скважин значительно сложней, чем при фонтанной эксплуатации, и состоит из компрессорной станции, газораспределительной и газосборной сети, систем подготовки газа и газлифтного оборудования скважин.

Для газлифта чаще всего применяют поршневые компрессоры с газовыми двигателями или с электроприводом. В последние годы – центробежные компрессоры с газотурбинным или электроприводом.

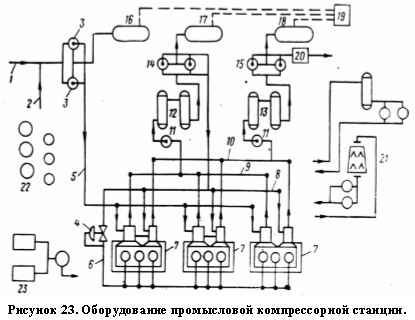

На рис. 23 показана схема оборудования компрессорной станции. По газопроводам 1 и 2 к станции поступает газ после предварительной обработки на установках подготовки нефти. Газ проходит сепараторы 3 для отделения жидкости и механических примесей и подается к компрессорам по линии 5 через регулятор давления «после себя» 4 к двигателям компрессоров 10ГК. Остальная, основная часть газа по трубопроводу 6 идет в цилиндры компрессоров 7. После сжатия в ступени 1 газ направляется по линии 9 в маслоотделители 11, холодильники первой ступени 12 и сепараторы среднего давления 14, где отделяется влага. Ко второй ступени газ подается по линии 8. Такая же обработка газа проводится и после второй ступени в аппаратах 11, 13 и 15. К этим аппаратам газ подается по линии 10. Влага от всех сепараторов поступает в емкости для конденсата 16, 17 и 18 и отбирается насосами насосной 19. Газ после сжатия и обработки направляется но линии 20 к потребителю (на газобензиновый завод, на скважины для газлифта и т. п.). Для охлаждения воды холодного и горячего цикла применяют градирни 21, где имеются емкость и насосная, расширительный бак с насосом горячего цикла. Для компрессорной, на которой установлено обычно 7—10 компрессоров, необходимо масляное хозяйство, так как расход масел различных марок велик (емкости и насосы маслохозяйства 22). Кроме того, запуск компрессора производится сжатым воздухом, запас которого в специальной емкости пополняется небольшими вспомогательными компрессорами 23.

Сжатый газ от газопровода или компрессорной станции (КС) подается в газораспределительные пункты (ГРП), каждый из которых направляет его в группу газлифтных скважин.

Газ распределяется, с помощью газораспределительных батарей (ГРБ), число которых на каждом ГРП может быть разным в зависимости от числа скважин, приходящихся на газораспределительный пункт и на батарею. В последнее время батареи выполняются блочными и комплектно поставляются промыслам заводами-изготовителями. Батарея представляет собой сочетание напорных линий с регулирующими устройствами, обычно игольчатыми дросселями, позволяющими распределять газ по скважинам в соответствии с заданными параметрами. Контроль распределения и параметры регистрируются приборами, размещенными в шкафу КИП.

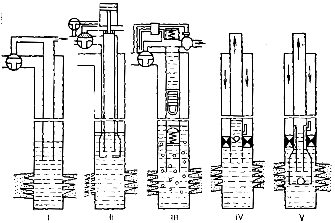

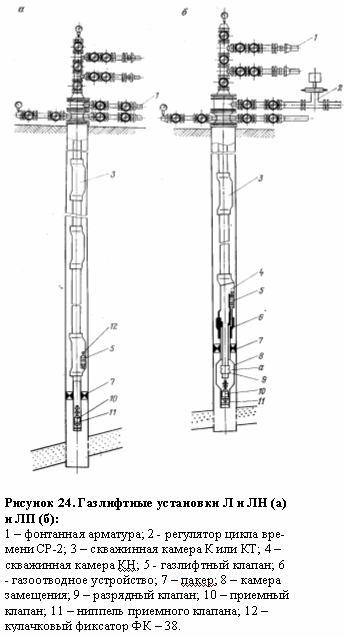

Для добычи нефти непрерывным газлифтным способом при подаче газа с поверхности выпускаются газлифтные установки типа Л, ЛН и ЛП (рис.24), обеспечивающие автоматический пуск и освоение скважины, а также ее стабильную работу в заданном режиме.

Установка типа Л применяется в вертикальных скважинах, типа ЛН — в наклонно-направленных. Установки позволяют использовать однорядный подъемник и осуществлять переход с фонтанного способа эксплуатации на газлифтный без подъема колонны.

Установка типа Л включает в себя фонтанную арматуру АКФЗа-65Хх210 и скважинное оборудование, состоящее из скважинных камер типа К, газлифтных клапанов типа Г, пакера ПН-ЯГМ и приемного клапана. В установках, где применяются клапаны Г-38 и Г-38Р, для фиксации их в карманах скважинных камер пользуются кулачковыми фиксаторами ФК-38. Газлифтные клапаны устанавливаются и извлекаются из скважины с помощью набора инструментов канатной техники из комплекта КИГК и ИКПГ.

В установках типа ЛИ применяются скважинные камеры типа КТ, обеспечивающие совместно с отклонителем ОК надежную посадку газлифтных клапанов в карманы скважинных камер. Установка ЛН-73Б-210 оснащена пакером 2ПД-ЯГ-118-500, остальные — пакером 1ПД-ЯГ-13б-500.

Для эксплуатации скважин периодическим газлифтом выпускается газлифтная установка типа ЛП с регулированием цикличности подачи газа на устье.

На фонтанной арматуре установлен регулятор цикла времени СР-2. Скважинное оборудование состоит из скважинных камер типа К и одной камеры КН с газоотводным устройством, газлифтных клапанов типа Г, камеры замещения, разрядного клапана, приемного клапана с посадочным ниппелем и пакера типа ПН-ЯГМ.

Внутрискважинное оборудование

НКТ, пакеры и клапаны-отсекатели описаны выше и принципиально не отличаются от применяемых в газлифтной эксплуатации.

Пусковые и рабочие клапаны

Пусковые клапаны обеспечивают пуск скважины методом аэрации при последовательном автоматическом увеличении глубины ввода газа. При работе скважины на установившемся режиме пусковые клапаны остаются все время закрытыми, а газ подается через рабочие клапаны. Управляющим давлением для этих клапанов является давление газожидкостной смеси в колонне подъемных труб.

При непрерывном газлифте в качестве нижнего рабочего клапана можно использовать пусковой, отрегулированный на открытие при давлении, соответствующем глубине ввода газа.

Открытие или закрытие газлифтного клапана осуществляется чувствительным элементом, который настраивается до установки клапана в скважину на определенное усилие. Чувствительным элементом в клапанах может быть сильфонная или мембранная камера, пружина или комбинация их.

Клапаны с сильфонными, пружинными и комбинированными чувствительными элементами могут быть уравновешенными и неуравновешенными. Для уравновешенных клапанов давления открытия и закрытия равны.

Широкое применение в нефтедобывающей промышленности нашли газлифтные клапаны с сильфонным чувствительным элементом. Сильфонную камеру клапана заряжают азотом, давление которого в ней для правильной работы клапана должно быть увязано с параметрами скважины и нагнетаемого газа.

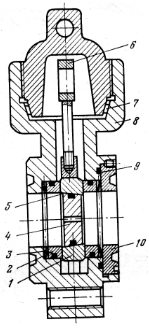

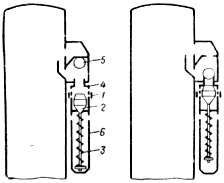

Основными узлами неуравновешенного сильфонного газлифтного клапана, управляемого давлением нагнетаемого газа (рисунок 25), являются корпус, узел зарядки, сильфон, шток, седло и обратный клапан, предотвращающий обратный переток жидкости, что особо важно при установке пакеров, посадка которых осуществляется гидравлическим или гидромеханическим способами.

Клапан работает следующим образом: давление азота в сильфонной камере действует на его эффективную площадь и создает силу, прижимающую шток к седлу.

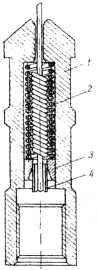

Рисунок 26. Пусковой клапан У1М.

Давление нагнетаемого газа в затрубном пространстве и давление газожидкостной смеси в колонне подъемных труб стремятся открыть клапан.

Пусковой клапан типа У1М показан на рисунке 26. При подаче газа в затрубное пространство жидкость из последнего выжимается в насосно-компрессорные трубы через отверстия в ниппеле 4. На поверхности устанавливается необходимая площадь проходного сечения отверстий с помощью перекрытия их регулировочным кольцом 1. После того как к пусковому клапану подойдет газ, он начнет поступать в насосно-компрессорные трубы (НКТ), смешается с жидкостью и поднимет ее до устья. Часть жидкости будет отведена через устьевое оборудование. Оставшаяся в скважине смесь жидкости с газом будет создавать уже меньший напор у пускового клапана. Газ сможет продолжать отжимать уровень жидкости в затрубном пространстве. Давление газа в затрубье будет снова повышаться. У клапана 2 возникнет определенная разность давления — снизу большее давление газа в затрубье, сверху меньшее давление смеси в НКТ. Тогда клапан 2 поднимется, сжимая пружину 3, перекроет отверстия в ниппеле 4 и закроет доступ газа в насосно-компрессорные трубы. Шарик 5 упадет на седло.

Усилие пружины, действующее на клапан 2, можно изменять с помощью регулировочной гайки. Пружина пускового клапана защищена кожухом 6. Расстояние между пусковыми клапанами должно быть такое, чтобы при закрытии верхнего клапана жидкость в затрубье была отжата газом до пускового клапана, находящегося ниже первого. При этом газ начинает поступать в нижний клапан, и столб жидкости в насосно-компрессорных трубах уменьшает свой вес. Далее продолжается отжатие жидкости в затрубном пространстве, в полости ниже второго пускового клапана.

Шарик 5 выполняет роль обратного клапана, необходимого для предотвращения утечки жидкости из НКТ при промывке скважины. В этом случае в трубы нагнетается жидкость, давление ее выше, чем давление среды в затрубье.

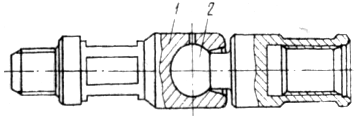

Скважинные камеры.

В скважинных камерах газлифтных установок в процессе эксплуатации скважины фонтанным и затем газлифтным способами устанавливаются глухие пробки, ингибиторные, циркуляционные и газлифтные клапаны.

Рисунок 27. Скважинные камеры: а – К; б – КН; в – КТ.

Скважинные камеры с эксцентричным расположением кармана для клапанов являются наиболее совершенными и распространенными. Они сохраняют проходное сечение в месте установки клапана, равным проходному сечению колонны подъемных труб. Это позволяет проводить все скважинные работы (исследование, промывку призабойной зоны, смену съемных элементов скважинного оборудования) без извлечения колонны подъемных труб.

Скважинная камера К (рис. 27 а) представляет собой сварную конструкцию, состоящую из рубашки 2, выполненной из специальных овальных труб, и двух наконечников У с резьбой насосно-компрессорных труб по ГОСТ 633.

В рубашке камеры предусмотрен карман 3 для установки клапанов и пробок с помощью набора инструментов канатной техники через устье скважины, герметизированное оборудованием ОУГ 80><350.

Газ или жидкость (для ингибиторного и циркуляционного клапанов) поступает из затрубного пространства через перепускные отверстия а камер к клапану. Клапаны и пробки уплотняются в кармане двумя наборами уплотнительных манжет, для которых предусмотрены посадочные шейки в кармане. Для фиксации клапанов и пробок в кармане предусмотрены специальные расточки, в которые входит фиксирующая цанга или кулачок фиксатора.

Инструмент для канатных работ в газлифтной скважине

Канатный инструмент - это набор инструментов и принадлежностей для различных операций, проводимых непосредственно в скважине и спускаемых в нее на проволоке или канате. Все эти инструменты можно разделить на следующие категории:

стандартный канатный набор для создания ударов вверх и вниз (механический и гидравлический яссы, грузоштанги, шарниры, замки);

инструмент для установки и извлечения клапанов всех видов, оснащенных замком (отклонитель для работ в скважинных камерах, спускной и подъемный инструмент и др.);

инструменты специального назначения (оправка, скребок, печать, ловильный инструмент, инструмент для открытия – закрытия циркуляционного клапана, желонка для песка и др.).

Стандартный набор канатных инструментов включает замок для проволоки, грузовые штанги, шарнир, гидравлический и механический яссы.

Замок для проволоки ЗП предназначен для соединения проволоки с инструментами, спускаемыми в скважину. Он состоит из корпуса 1, внутри которого размещен ролик 4, соединенный с пропущенной через отверстие в верхнем конце корпуса проволокой. Между роликом и торцом внутренней расточки корпуса помещена пружина 2 для смятения ударов и предохранения проволоки от обрыва при резком ее натяжении (например, при восходящем действии механического ясса). Опорой для нижнего конца пружины служит шайба 3.

Для соединения проволоки с замком свободный ее конец пропускают последовательно через отверстие в верхнем конце корпуса, пружину, шайбу и наматывают на ролик два витка, а на стержень проволоки - 12 витков. Затем, вытаскивая проволоку из корпуса, помещают ролик у пружину с шайбой в корпус.

Грузовая штанга обеспечивает необходимый вес для преодоления трения и вязкости скважинной жидкости при спуске инструмента и проволоки, а также необходимый вес во время ударных операций с помощью яссов. В зависимости от требуемого веса инструмента, подвешиваемого на проволоке, в комплекте предусмотрены штанги разной длины.

Ш

Рисунок 29. Шарнирное соединение.

арнирное соединение (рис. 29) предназначено для углового смещения колонны спускаемых инструментов и состоит из головки муфты 2, закатанной в сферическом гнезде головки 1. Для соединения с инструментом оно снабжено соответствующей резьбой.Шарнирное соединение обычно устанавливают между яссом и инструментом. Яссы представляют собой раздвижные устройства, которые запускаются в действие натяжением проволоки (каната). Их применяют вместе с грузовыми штангами, которые всегда устанавливают непосредственно над яссами. Яссы предназначены для создания динамических ударов.

Достоинства газлифтного метода:

простота конструкции (в скважине нет насосов);

расположение технологического оборудования на поверхности (облегчает его наблюдение, ремонт), обеспечение возможности отбора из скважин больших объемов жидкости (до 1800 ÷1900 т/сут);

возможность эксплуатации нефтяных скважин при сильном обводнении и большом содержании песка, простота регулирования дебита скважин.Недостатки газлифтного метода:

большие капитальные затраты;

низкий КПД;

повышенный расход НКТ, особенно при применении двухрядных подъемников;

быстрое увеличение расхода энергии на подъем 1 т нефти по мере снижения дебита скважин с течением времени эксплуатации.

В конечном счете, себестоимость добычи 1 т нефти при газлифтном методе ниже за счет низких эксплуатационных расходов, поэтому он перспективен.

Список литературы

Молчанов А. Г., Чичеров В. Л., Нефтепромысловые машины и механизмы, М., «Недра», 1983.

Молчанов Г.В., Молчанов А.Г., Машины и оборудование для добычи нефти и газа М., «Недра», 1984.

«Нефтегазопромысловое оборудование». Под общей редакцией В. Н. Ивановского, 2006.