Центробежные компрессоры Березанской КС

Государственное образовательное учреждение высшего профессионального образования

Кубанский государственный технологический университет

(КубГТУ)

Кафедра холодильных и компрессорных машин и установок

Пояснительная записка

к курсовому проекту

по дисциплине "Компрессорные станции"

на тему "Центробежные компрессоры Березанской КС"

Выполнил

студент группы 04-М-ТФ1

Фесенко М.Ю.

Руководитель работы

к.т.н., доц. Шамаров М.В.

Нормоконтролер

к.т.н., доц. Шамаров М.В.

Краснодар

2008

Реферат

Курсовой проект содержит 38 листов, 2 рисунка, 2 таблицы, 4 листа графической части формата А1.

ГАЗ, КОМПРЕССОРНАЯ СТАНЦИЯ, ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ, ГАЗОТУРБИННАЯ УСТАНОВКА, НАГНЕТАТЕЛЬ, МАГИСТРАЛЬНЫЙ ГАЗОПРОВОД.

Объектом проектирования является Березанская газокомпрессорная станция.

Цель работы – произвести реконструкцию газокомпрессорной станции с производительностью 325 млн. м3/год и ц/б нагнетателями с заданной мощностью.

В процессе реконструкции проводились газодинамический расчет нагнетателя, расчет критического числа оборотов вала, расчет цикла ГТУ.

Разработана схема комплексной автоматизации, предусматривающая контроль, защиту и регулирование параметров работы центробежного нагнетателя.

Проведено описание работы и эксплуатации компрессорной станции.

Содержание

Введение

1. Исходные данные для расчёта компрессорной станции

2. Газодинамический расчёт компрессора

2.1 Исходные данные

2.2 Расчёт ГПА

2.3 Треугольники скоростей для ступени в масштабе на входе и на выходе

3. Описание и принцип работы газоперекачивающего агрегата

3.1 Газоперекачивающий агрегат типа ГПА Ц-6,3 Б 56/1,45

3.2 Принцип работы

4. Автоматизация нагнетателей

4.1 Общие данные

4.2 Аварийные остановки со стравливанием и без стравливания

4.3 Расчет критических параметров

Заключение

Список использованной литературы

Введение

Газовая промышленность – сравнительно молодая отрасль народного хозяйства, определяющая высокие темпы его развития, что обусловлено быстрым ростом потребления энергетических ресурсов, в которых одно из ведущих мест занимает природный газ.

Применение газа в народном хозяйстве осуществляется по следующим основным направлениям:

- технологическое использование газа;

- энергетическое использование в виде топлива;

- коммунально-бытовые нужды;

- переработка газа с целью производства жидких углеводородов, серы, метанола.

С использованием этого высококачественного энергоносителя и ценного химического сырья ныне выпускается 94,5% стали и чугуна, 65% цемента, 95% минеральных удобрений.

Развитие газовой промышленности в решающей степени зависит от дальнейшего технического её переоснащения.

Для успешного выполнения заданий по добыче и транспортировке газа необходимо ускоренное оснащение компрессорных станций новыми перекачивающими агрегатами повышенной единичной мощности (16 и 25 тыс. кВт), а также полнонапорными нагнетателями мощностью от 7 тыс. кВт до 10 тыс. кВт.

Резко возросшие в последнее время объёмы транспорта газа повысили требования к снижению удельных затрат на его транспортировку и к увеличению надёжности газопотребления. Известно, что потребление газа неравномерно как по сезонам, так и в течении суток. Отклонения режимов работы от проектных ведут к значительным перерасходам топливного газа.

Перемещаясь по газопроводу - от головного сооружения к месту потребления - газ преодолевает сопротивление движению из-за местных и линейных потерь. При этом давление газа падает. Вместе с уменьшением давления уменьшается и плотность газа, то есть в целом его весовой заряд. Исходя из технико-экономических условий расчёта, на газопроводах строятся линейные компрессорные станции, отстоящие друг от друга в среднем на 100 – 150 км.

Компрессорные станции – это сложные и крупные инженерные сооружения, обеспечивающие основные технологические процессы по подготовке и транспорту газа:

- очистка;

- осушка;

- сжатие;

- охлаждение.

На компрессорной станции имеется оборудование, обеспечивающее водоснабжение, энергоснабжение, маслоснабжение, вентиляционные установки, установки пожаротушения.

Различают компрессорные станции головные и промежуточные (линейные).

Головные компрессорные станции сооружают вначале газопровода. Они предназначены для приёма газа с месторождения, его очистки, осушки, повышения давления до расчётного или рабочего.

На линейной компрессорной станции, которая сооружается между начальной и конечной точками газопровода, поддерживается давление на участках газопровода между двумя станциями.

1. Исходные данные для расчёта компрессорной станции

1. Производительность ГКС - 892 ∙103 м3/сутки;

2. Давление всасывания (избыточное) - 3862 кПа;

3. Давление нагнетания (избыточное) - 5600 кПа;

4. Температура газа на входе - 288 К;

5. Мощность единичного агрегата - 6,3 МВт;

6. Суммарная мощность ГКС - 25,2 МВт;

7. Число агрегатов - 4;

8. Тип ГПА - Ц6,3Б/56-1,45.

2. Газодинамический расчёт компрессора

2.1 Исходные данные

2.1.1 Переменные исходные данные

Мощность на валу компрессора N>в> = 6300 кВт

Начальное давление P>н> = 3862 кПа

Начальная температура T>н> = 288 К

Конечное давление P>к> = 5600 кПа

Универсальная газовая постоянная R =501 Дж/кг*К

Производительность по всасыванию V>н>=206,4 м3/мин

Показатель адиабаты сжатия k = 1,308

Политропический КПД η>пол> = 0,83

Теплоёмкость газа с>р> = 2107 Дж/кг*К

Рабочее число оборотов ГТУ n = 8200 об/мин

Конструктивное соотношение ξ = 0,45

Коэффициент сжимаемости z = 0,92

2.1.2 Постоянные исходные данные

Коэффициент внутреннего трения β>тр> = 0,02

Коэффициент внутренних перетечек β>пер> = 0,02

Механический КПД η>мех> = 0,98

Допустимое напряжение кручения вала τ>кр> = 5 х 107 Н/м2

Максимально допустимая окружная скорость [U>2>] = 300 м/с

Скорость газа на входе в компрессор C>н> = 20 м/с

Расчётная величина π = 3,14

Скорость газа на выходе из компрессора C>к> = 20 м/с

Конструкторский угол на выходе из колеса β>2л> = 45°

Коэффициент расхода φ>2ч> = 0,24

Конструкторский угол на входе в колесо β>1л> = 32°

Толщина лопатки колеса δ>к> = 0,005 м

Толщина лопатки диффузора δ>д> = 0,01 м

Расчётное соотношение к>с> = 1,2

Конструктивное соотношение к>д> = 1,05

Угол установки лопатки диффузора на входе α>4> = 40°

Густота решётки диффузора А>д> = 2,2

2.2 Расчёт ГПА

2.2.1 Плотность газа в сечении Н-Н, кг/м3

(1)

(1)

где ρ>н> – плотность газа в начальном сечении, кг/м3;

P>н> – начальное давление, кПа;

R – газовая постоянная, Дж/кг*К;

T>н> – температура газа, К;

z – коэффициент сжимаемости.

.

.

2.2.2 Массовый расход газа в компрессоре, кг/с

(2)

(2)

где G – массовый расход газа, кг/с;

Vн – производительность, м3/с.

2.2.3 Показатель сжатия:

(3)

(3)

где σ – показатель сжатия;

k – показатель адиабаты;

η>пол> – политропический КПД.

2.2.4 Скорость газа в сечении 1-1, м/с:

C>1> = 0,3 [U>2>], (4)

где C>1> – скорость газа в сечении 1-1, м/с;

[U>2>] – максимальная окружная скорость, м/с

C>1> = 0,3 · 300 = 90 м/с

2.2.5 Охлаждение газа во всасывающей камере, К:

(5)

(5)

где ΔTвс – охлаждение газа во всасывающей камере, К;

с>1> – скорость газа, м/с

с>н> – скорость газа на входе в компрессор, м/с;

с>р> – теплоёмкость газа, Дж/кг*К.

2.2.6 Температура газа в сечении 1-1, К:

T>1> = T>н> – ΔT>вс> , (6)

где T>1> – температура газа в сечении 1-1, К;

Т>н> – температура газа по начальным условиям, К;

ΔT>вс> – охлаждение газа во всасывающей камере, К.

Т>1> = 288 – 1,827 =286,2 К.

2.2.7 Давление газа в сечении 1-1, кПа:

(7)

(7)

где P>1> – давление газа в сечении 1-1, кПа;

P>н> – давление газа по начальным условиям, кПа;

K – показатель адиабаты сжатия.

2.2.8 Температура в сечении к-к, К:

(8)

(8)

где Т>к> – температура газа в сечении к-к, К;

P>к> – давление газа в сечении к-к, кПа;

σ – показатель сжатия.

2.2.9 Подогрев газа в компрессоре, К:

ΔТ = Т>к> – Т>1>, (9)

где ΔТ – подогрев газа в компрессоре.

ΔТ = 320,5 – 286,2 = 34,3 К.

2.2.10 Полная работа компрессора, Дж/кг:

(10)

(10)

где l>пол> – полная работа компрессора, Дж/кг;

σ – показатель сжатия;

R – газовая постоянная, Дж/кг*К.

2.2.11 Теоретический коэффициент закручивания:

,

(11)

,

(11)

где φ2∞ - теоретический коэффициент закручивания;

φ2ч – коэффициент расхода;

β2л – конструкторский угол на выходе из колеса.

2.2.12 Число лопаток рабочего колеса:

(12)

(12)

2.2.13 Коэффициент циркуляции:

(13)

(13)

где μ – коэффициент циркуляции;

π – расчётная величина.

2.2.14 Газодинамический КПД:

(14)

(14)

где η>h> – газодинамический КПД;

η>пол> – политропический КПД;

β>тр> – коэффициент внутреннего трения;

β>пер> – коэффициент внутренних перетечек.

2.2.15 Коэффициент давления:

(15)

(15)

где ψ – коэффициент давления.

2.2.16 Максимальная работа ступени, Дж/кг:

(16)

(16)

где [l>эф>] – максимальная работа ступени, Дж/кг;

[U>2>] – максимально допустимая окружная скорость, м/с.

2.2.17 Расчётное число ступеней:

(17)

(17)

где i’ – расчётное число ступеней компрессора.

2.2.18 Действительное число ступеней:

Принимаем: i = 2.

2.2.19 Эффективная работа ступени, Дж/кг:

(18)

(18)

2.2.20 Плотность газа в сечении 1-1, кг/м3:

(19)

(19)

где ρ1 – плотность газа в сечении 1-1, кг/м3.

2.2.21 Плотность газа в сечении к-к, кг/м3:

(20)

(20)

где ρ>к> – плотность газа в сечении к-к, кг/м3.

2.2.22 Коэффициент уменьшения объёмов в сечении 1-1:

(21)

(21)

где k>V1> – коэффициент уменьшения объёмов в сечении 1-1;

ρ>н> – плотность газа в сечении н-н, кг/м3.

2.2.23 Коэффициент уменьшения объёмов в сечении к-к:

(22)

(22)

где k>Vк> – коэффициент уменьшения объёмов в сечении к-к;

ρ>н> – плотность газа в сечении н-н, кг/м3.

2.2.24 Окружная скорость в сечении 2-2, м/с:

(23)

(23)

где U>2> – окружная скорость в сечении 2-2, м/с.

2.2.25 Окружная скорость в сечении 1-1, м/с:

(24)

(24)

где U>1> – окружная скорость в сечении 1-1, м/с

λ – конструктивное соотношение.

2.2.26 Диаметр колеса в сечении 2-2, м:

(25)

(25)

где Д>2> – диаметр колеса в сечении 2-2, м;

n – частота вращения ротора об/мин.

2.2.27 Скорость газа в сечении 0-0, м/с:

(26)

(26)

где С>0> – скорость газа в сечении 0-0, м/с;

k>с> – расчётное соотношение.

2.2.28 Диаметр покрывного диска, м:

(27)

(27)

где Д>0> – диаметр покрывного диска, м;

ξ – конструктивное соотношение;

K>V1> – коэффициент уменьшения объёмов в сечении 1-1.

2.2.29 Диаметр колеса в сечении 1-1, м:

Д>1> = Д>0> · K>Д> , (28)

где Д>1> – диаметр колеса в сечении 1-1, м;

K>Д> – конструктивное соотношение.

Д>1> = 0,448 · 1,05 = 0,471, м.

2.2.30 Радиальная скорость в сечении 1-1, м/с:

С>1r> = U>1> · tg β>1n> , (29)

где С>1r> – радиальная скорость в сечении 1-1, м/с;

U>1> – окружная скорость в сечении 1-1, м/с.

С>1r> = 143,5 · tg 32º =89,7 м/с.

2.2.31 Погрешность в определении абсолютной скорости в сечении 1-1:

(30)

(30)

2.2.32 Относительная скорость в сечении 1-1, м/с:

(31)

(31)

где W>1> – относительная скорость в сечении 1-1, м/с;

β>1л> – конструкторский угол на входе в колесо.

2.2.33 Скорость звука в сечении 1-1, м/с:

(32)

(32)

где a>1> –скорость звука в сечении 1-1, м/с;

k – показатель адиабаты сжатия;

T>1> – температура газа в сечении 1-1, К.

2.2.34 Число Маха в сечении 1-1:

(33)

(33)

где М>W1> – число Маха в сечении 1-1.

2.2.35 Момент кручения на валу ротора, Н∙м:

(34)

(34)

где М>кр> – момент кручения на валу ротора, Нм;

N>в> – мощность на валу компрессора, кВт;

N – частота вращения ротора, 1/мин.

2.2.36 Минимальный диаметр вала, м:

(35)

(35)

где d>min> – минимальный диаметра вала, м;

τ>кр> – допустимое напряжение кручения вала, Н/м2.

2.2.37 Диаметр втулки колеса в сечении 0-0, м:

d>0> = ξ · Д>0> (36)

где d>0> – диаметр втулки колеса в сечении 0-0, м;

ξ – конструктивное соотношение.

d>0> = 0,45 · 0,448 = 0,202 м.

2.2.38 Средний диаметр вала, м:

d>в> = d>0> – 0,02, (37)

где d>в> – средний диаметр вала, м.

d>в> = 0,202 – 0,02 = 0,182 м.

2.2.39 Первое критическое число оборотов, 1/мин:

(38)

(38)

где n>кр1> – первое критическое число оборотов, 1/мин;

i – действительное число ступеней компрессора;

Д>2> – диаметр колеса в сечении 2-2, м.

2.2.40 Первое относительное число оборотов ротора, 1/мин:

(39)

(39)

где n>1> - первое относительное число оборотов ротора, 1/мин:

2.2.41 Второе критическое число оборотов ротора, 1/мин:

n>кр2> = 3,8 · n>кр1> , (40)

n>кр2> = 3,8 · 10880 = 41340, 1/мин.

2.2.42 Второе относительное число оборотов ротора, 1/мин:

(41)

(41)

2.2.43 Коэффициент загромождения сечения:

(42)

(42)

где τ>1> – коэффициент загромождения сечения;

δ>k> – толщина лопатки колеса, м;

z>k> – число лопаток рабочего колеса.

2.2.44 Ширина колеса в сечении 1-1, м:

(43)

(43)

где в>1> - ширина колеса в сечении 1-1, м;

C>1r> – радиальная скорость в сечении 1-1, м/с

K>V1 >– коэффициент уменьшения объёмов в сечении 1-1.

2.2.45 Радиальная скорость в сечении 2-2, м/с:

C>2r> = φ>2r> · U>2> , (44)

где C>2r> – радиальная скорость в сечении 2-2, м/с;

φ>2r> – коэффициент расхода.

C>2r> = 0,24 · 239,2 = 57,42 м/с.

2.2.46 Окружная составляющая абсолютной скорости в сечении 2-2, м/с:

C>2u> = μ · φ>2∞> · U>2>, (45)

где C>2u> – окружная составляющая скорости в сечении 2-2, м/с;

μ – коэффициент циркуляции;

φ>2∞ >- теоретический коэффициент закручивания.

C>2u> = 0,838 · 0,76 · 239,2 = 152,3 м/с.

2.2.47 Абсолютная скорость газа в сечении 2-2, м/с:

(46)

(46)

2.2.48 Расчётный угол в сечении 2-2, рад:

(47)

(47)

2.2.49 Статическая работа ступени, Дж/кг:

(48)

(48)

где l>ст> – статическая работа ступени, Дж/кг;

l>эф> – эффективная работа, Дж/кг;

η>пол> – политропический КПД.

2.2.50 Подогрев газа на участке Н-2, К:

(49)

(49)

где ΔT>H-2> – подогрев газа на участке Н-2, К;

k – показатель адиабаты сжатия.

2.2.51 Коэффициент уменьшения объёмов в сечении 2-2:

(50)

(50)

где K>V2> – коэффициент уменьшения объёмов в сечении 2-2;

σ – показатель сжатия.

2.2.52 Коэффициент загромождения сечения 2-2:

(51)

(51)

где τ>2> – коэффициент загромождения сечения 2-2;

δ>k> – толщина лопатки колеса.

2.2.53 Ширина колеса в сечении 2-2, м:

(52)

(52)

где b>2> – ширина колеса в сечении 2-2, м;

K>V2> – коэффициент уменьшения объёмов в сечении 2-2.

2.2.54 Относительная ширина колеса в сечении 2-2, м:

(53)

(53)

0,02 ≤ b>2> ≤ 0,08.

2.2.55 Радиус кривизны лопатки колеса

(54)

(54)

где B>k> – радиус кривизны лопатки колеса, м;

β>2л> – конструкторский угол на выходе из колеса;

β>1л> – конструкторский угол на входе в колесо.

2.2.56 Радиус начальной окружности лопатки колеса, м:

(55)

(55)

где R>k> – радиус начальной окружности лопатки колеса, м.

2.2.57 Диаметр диффузора в сечении 3-3, м:

Д>3> = 1,05 · Д>2> = 1,05 · 0,557 = 0,585 м. (56)

2.2.58 Диаметр диффузора в сечении 4-4, м:

Д>4> = 1,45 · Д>2> = 1,45 · 0,557 = 0,808 м. (57)

2.2.59 Ширина диффузора в сечении 4-4, м:

b>4> = 1,2 · b>2>, (58)

где b>4> – ширина диффузора в сечении 4-4, м;

b>2> – ширина колеса в сечении 2-2, м.

b>4> = 1,2 · 0,034 = 0,041 м.

2.2.60 Средний угол потока в преддиффузоре:

(59)

(59)

где γ>2> – средний угол потока в преддиффузоре, рад;

α>2> – расчётный угол в сечении 2-2, рад.

2.2.61 Угол установки лопаток в диффузоре в сечении 3-3:

(60)

(60)

2.2.62 Средний угол потока газа в диффузоре:

(61)

(61)

2.2.63 Радиус кривизны лопатки диффузора, м:

(62)

(62)

где В>д> - радиус кривизны лопатки диффузора, м;

Д>4> – диаметр диффузора в сечении 4-4, м.

2.2.64 Радиус начальной окружности лопатки диффузора, м:

(63)

(63)

где R>д> - радиус начальной окружности лопатки диффузора, м.

2.2.65 Коэффициент загромождения сечения 4-4:

(64)

(64)

где τ>4> – коэффициент загромождения сечения 4-4;

z>д> – число лопаток в диффузоре;

δ>д> – средняя толщина лопатки диффузора, м.

2.2.66 Скорость газа в сечении 4-4, м/с:

(65)

(65)

где C>4> – скорость газа в сечении 4-4, м/с.

2.2.67 Диаметр нагнетательного патрубка в сечении к-к, м:

(66)

(66)

где Д>k> – диаметр нагнетательного патрубка в сечении к-к, м;

C>k> – скорость газа на выходе из компрессора, м/с;

K>Vk> – коэффициент уменьшения объёмов в сечении к-к.

2.2.68 Температура газа в сечении 2-2, К:

T>2> = T>H> + ΔT>H-2>, (67)

T>2> = 288 + 10,9 = 298,9 К.

2.2.69 Давление газа в сечении 2-2, кПа:

(68)

(68)

где P>2> – давление газа в сечении 2-2, кПа;

P>1> – давление газа в сечении 1-1, кПа;

T>2 >– температура газа в сечении 2-2, К;

Т>1> – температура газа в сечении 1-1, К;

σ – показатель сжатия.

2.2.70 Плотность газа в сечении 2-2, кг/м3:

(69)

(69)

где ρ2 – плотность газа в сечении 2-2, кг/м3;

z – коэффициент сжимаемости.

Заносим в таблицу параметры расчётных точек.

Таблица 2.1 – Параметры расчётных точек

|

Параметры |

Расчётные точки |

|||

|

Н |

1 |

2 |

К |

|

|

Т, К |

288 |

286,2 |

299,7 |

320,4 |

|

P, кПа |

3862 |

3759 |

4382 |

7301 |

|

ρ, кг/м3 |

29,1 |

28,5 |

31,81 |

37,92 |

|

K>Vi> |

0,98 |

0,989 |

1,098 |

1,303 |

Таблица 2.2 – Основные геометрические размеры компрессора

|

Наименование |

Обозначение |

Размерность |

Величина |

|

Конструкторский угол на выходе из колеса |

β>2л> |

град |

45 |

|

Конструкторский угол на входе в колесо |

β>1л> |

град |

32 |

|

Толщина лопатки колеса |

δ>к> |

м |

0,005 |

|

Толщина лопатки диффузора |

δ>д> |

м |

0,01 |

|

Угол установки лопатки диффузора на выходе |

α>4> |

град |

23,1 |

|

Диаметр покрывного диска в сечении 0-0 |

D>0> |

м |

0,448 |

|

Диаметр колеса в сечении 1-1 |

D>1> |

м |

0,471 |

|

Диаметр колеса в сечении 2-2 |

D>2> |

м |

0557 |

|

Диаметр втулки колеса в сечении 0-0 |

d>0> |

м |

0,202 |

|

Средний диаметр вала |

d>в> |

м |

0,182 |

|

Ширина колеса в сечении 1-1 |

b>1> |

м |

0,031 |

|

Ширина колеса в сечении 2-2 |

b>2> |

м |

0,034 |

|

Радиус кривизны лопатки колеса |

B>k> |

м |

4,242 |

|

Радиус начальной окружности лопатки колеса |

R>k> |

м |

1,828 |

|

Диаметр диффузора в сечении 3-3 |

D>3> |

м |

0,585 |

|

Диаметр диффузора в сечении 4-4 |

D>4> |

м |

0,808 |

|

Ширина диффузора в сечении 4-4 |

b>4> |

м |

0,041 |

|

Угол установки лопатки в диффузоре |

α>4> |

рад |

0,403 |

|

Радиус кривизны лопатки в диффузоре |

B>д> |

м |

0,392 |

|

Радиус начальной окружности лопатки в диффузоре |

R>д> |

м |

0,365 |

|

Диаметр нагнетательного патрубка в сечении к-к |

D>k> |

м |

0,435 |

2.3 Треугольники скоростей для ступени в масштабе на входе и на выходе

Расчёт ведём согласно работе [1]

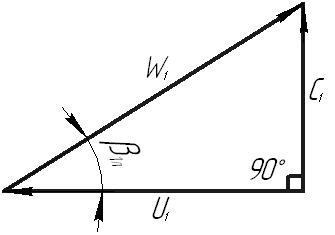

На входе:

Масштаб скоростей

μ>V> = 169,3/60 = 2,82 (м/с)/мм

С>1> = 90,0 м/с

U>1> = 143,5 м/с

W>1> = 169,3 м/с

Β>1л> = 32˚

Рисунок 2.1 - треугольник скоростей в ступени на входе

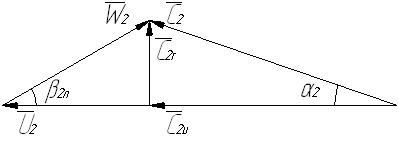

На выходе:

Масштаб скоростей

μ>V >= 239,2/100 = 2,4 (м/с)/мм

С>2r> = 57,42 м/с

С>2u> = 152,3 м/с

С>2> = 162,8 м/с

U>2> = 239,2 м/с

α>2>=19,40

Рисунок 2.2 – треугольник скоростей в ступени на выходе

3. Описание и принцип работы газоперекачивающего агрегата

3.1 Газоперекачивающий агрегат типа ГПА Ц-6,3 Б 56/1,45

3.1.1 Назначение

Газоперекачивающие агрегаты типа ГПА-Ц-6,ЗБ представляют собой блочные, комплектные автоматизированные установки с газотурбинным авиационным приводом НК-14СТ серии 02 мощностью 6,3 МВт. Предназначены для транспортирования природного газа по магистральным газопроводам, а также для использования на дожимных компрессорных станциях.

Газоперекачивающий агрегат является унифицированным и в зависимости от конструкции проточной части нагнетателя может быть использован при конечном давлении 5,6 (56) МПа

Агрегат обеспечивает нормальную работоспособность при температуре окружающего воздуха от 233 К (минус 40°С) до 318 К (+45 °С).

Сжимаемый газ – природный, некоррозионный, взрывоопасный. Состав и термодинамические свойства расчётного природного газа приведены в ГОСТ 23194-83.

Запылённость газа, поступающего в нагнетатель , не должна превышать 5 мг/м3, размер механических частиц – не более 40 мкм

Максимальная влажность газа на всасывании – состояние насыщения при отсутствии капельной влаги.

Температура газа на всасывании от 233 К до 318 К (от -40°С до+45°С).

Тип компрессора — двухступенчатый центробежный нагнетатель с вертикальным разъемом, спроектированный для параллельной работы в группе или для одного агрегата. Основные параметры нагнетателя приведены в ГОСТ 23194—83.

Тип приводного двигателя—НК-14СТ серии 02 ТУ 1-01-0714—83; авиационный, турбовальный, с силовой турбиной, укомплектованный двумя насосами марки 888 СТ.

Система смазки и уплотнения агрегата состоит из двух частей. - Система смазки двигателя—циркуляционная под давлением с воздушным охлаждением;

- Система смазки и уплотнения нагнетателя — циркуляционная под давлением с воздушным охлаждением.

Отборы воздуха от двигателя НК-14СТ, кг/с (кг/ч): на эжектор обдува статора силовой турбины—0,1 (360); для обогрева контейнеров—0,1 (360); на подогрев циклового воздуха—0,3 (1080).

Входной диффузор двигателя НК-14СТ оборудован коллектором для промывки проточной части двигателя.

3.1.2 Состав

1.Турбоблок 2.Блок систем обеспечения

3.Блок маслоохладителей с шумоглушителем всасывания

4.Устройство выхлопное 5.Устройство воздухоочистительное

6. Шумоглушитель выхлопа 7. Система подогрева циклового воздуха

8. Система обогрева 9. Система пожаротушения

10. Коллектор дренажа 11. Система масляная

12. Автоматизированная система управления комплектуется установкой А-705-15-06.

3.1.3 Устройство

Агрегат представляет собой установку, состоящую из стыкуемых между собой на месте эксплуатации отдельных блоков.

Монтаж агрегата на компрессорной станции осуществляется на специальном фундаменте.

Базовой сборочной единицей агрегата является турбоблок, в контейнере которого размещены нагнетатель с газотурбинным двигателем НК-14СТ авиационного типа.

На опорах внутри контейнера над турбоблоком установлено устройство выхлопное, предназначенное для выброса выхлопных газов от приводного двигателя.

На верхнюю опорную поверхность каркаса устройства выхлопного устанавливается шумоглушитель, используемый для глушения шума выхлопа.

Для удобства обслуживания агрегата и выполнения требований техники безопасности вспомогательное оборудование (маслобаки и маслоагрегаты, установка пожаротушения УАГЭ-8, щиты автоматизированной системы управления и др.) размещено в отдельном блоке систем обеспечения .

Для охлаждения масла, циркулирующего в системе маслоснабжения агрегата, предназначен блок маслоохладителей, расположенный на одной раме с шумоглушителем всасывания и установленный на блоке систем обеспечения.

Забор и очистка от пыли атмосферного воздуха для приводного двигателя осуществляются через ВОУ 7, установленного на блоке маслоохладителей.

После ВОУ поток очищенного воздуха через шумоглушитель всасывания поступает в камеру всасывания на вход осевого компрессора приводного двигателя.

Система подогрева циклового воздуха обеспечивает защиту воздухоочистительного устройства от обледенения. Для обогрева блоков и отсеков агрегата во время проведения пусконаладочных или регламентных работ в холодное время года агрегат снабжен системой обогрева. Слив отработанного масла с поддонов агрегата осуществляется через коллектор дренажа. Автоматизированная система управления агрегатом обеспечивает работу на всех режимах без постоянного присутствия обслуживающего персонала возле агрегата.

3.2 Принцип работы

Перекачиваемый газ по газопроводу через всасывающий патрубок поступает на вход двухступенчатого центробежного нагнетателя, где происходит его сжатие, и выбрасывается через нагнетательный патрубок в магистральный газопровод.

В качестве привода нагнетателя используется стационарный газотурбинный двигатель НК-14СТ авиационного типа, работающий на перекачиваемом газе. Выполнен по двухвальной схеме со свободной силовой турбиной.

Очищенный в воздухоочистительном устройстве агрегата воздух поступает в осевой компрессор двигателя, где он сжимается и поступает в камеру сгорания. Одновременно в камеру сгорания через рабочие форсунки подается топливо (природный газ). Из камеры горячие газы направляются на лопатки турбины компрессора, а затем по газовводу — на силовую турбину.

Мощность турбины компрессора расходуется на вращение самого компрессора и приводов агрегатов, а мощность силовой турбины — на привод ротора нагнетателя и на привод ее агрегатов. Механическая связь между силовой турбиной и ротором нагнетателя осуществляется через полый торсионный вал. Отработанные газы через улитку, выхлопное устройство и шумоглушитель выхлопа выбрасываются в атмосферу. Агрегат снабжен различными вспомогательными системами, обеспечивающими надежность его работы при установке на открытых площадках при температуре окружающего воздуха от 233 К (- 40°С) до 318 К (+45 °С).

4. Автоматизация нагнетателей

4.1 Общие данные

Центробежный нагнетатель Ц6,3Б/56-1,45 оборудован системой автоматик, позволяющей создать систему комплексной автоматизации компрессорной станции с использованием электронно-вычислительной техники, что обеспечивает облегчение в обслуживании газомотокомпрессора во время работы, повышение его надёжности.

Объём автоматизации нагнетателя Ц6,3Б/56-1,45 соответствует высшей (четвёртой классификации) степени.

Система автоматики обеспечивает автоматическое управление нагнетателем с агрегатного и дистанционного щитов, а также контроль, сигнализацию и защиту по рабочим параметрам в процессе работы нагнетателя без постоянного присутствия обслуживающего персонала.

Контрольно-измерительные приборы нагнетателя в основной своей массе входят в состав систем, но существует набор показывающих контрольно-измерительных приборов, которые не входят в состав системы автоматики, по месту установки могут быть разделены на две группы: приборы, установленные на нагнетателе, и приборы, установленные на системах нагнетателя вне его габаритов.

Рассмотрим первую группу. Для контроля давления топливного газа перед газорегулирующим клапаном используется манометр, установленный на трубе подвода топливного газа с пределом измерений от 0 до 10 МПа, класс точности – 2,5.

Давление масла в упорном и опорном подшипниках измеряется тремя манометрами, установленными по правой опоре фундамента, с пределом измерений от 0 до 10 МПа, класс точности – 2,5.

Температура газа на выходе из компрессора замеряется ртутными термометрами, установленными непосредственно на нагнетательном патрубке. Шкала делений от 0 до 100˚С, цена деления - 1˚С.

Температура подшипников измеряется тремя ртутными термометрами со шкалой от 0 до 100˚С и ценой деления в 1˚С.

Осевой сдвиг ротора измеряется с помощью датчика осевого сдвига, установленного с торца компрессора. Частота вращения вала компрессора измеряется и контролируется сигнализатором предельной частоты вращения.

Рассмотрим вторую группу приборов. Давления масла до и после маслоохладителя замеряются двумя манометрами (на каждый маслоохладитель), с пределом измерений 0 ÷ 10 кгс/см2, класс точности – 2,5. Давление газа на входе регулятора давления измеряется одним манометром, с пределом измерений от 0 до 25 кгс/см2, класс точности – 2,5.

4.2 Аварийные остановки со стравливанием и без стравливания

4.2.1 Аварийные остановки без стравливания

Негерметичность ДГ-12

Самопроизвольная перестановка крана 12

Низкое напряжение в сети постоянного тока 220В

Т масла на выходе ПОПН > 80

Т масла на выходе ЗОПН > 80

Т масла Н > 65

Т масла Д > 85

Т газа на выходе Н > 90

Р масла смазки ВС-12 < 0,2

Р масла на выходе ТК < 0,3

Р масла на входе ДГ-12 < 1,5

Р топливного газа < 1

Разрежение во всасывающей камере ВОУ > 0,8

Виброскорость узлов Д > 60

Вибросмещение Н > 80

Нет зажигания

Открытие КПВ 1…5 на режиме

Неоткрытие КПВ 1,5 при НО

Превышение времени работы ВС-12

Частота вращения ВС-12 > 5200

4.2.2 АО со стравливанием

Пожар в отсеке Д, Н, МА,

Помпаж Д

Помпаж Н

Осевой сдвиг ротора Н

Т газа на выходе СТ > 620

Частота вращения ротора СТ > 9000

Низкий уровень масла в МБД < 130

Низкий уровень масла в МБН < 110

Частота вращения ротора СТ > 9000

АО от кнопки

Р масла смазки < 0,08

Δ М-Г < 0,03

Самопроизвольное открытие кранов 1,2,6

4.3 Расчет критических параметров

4.3.1 Расчет критического давления нагнетания.

МПа; (70)

МПа; (70)

где

-критическое давление нагнетания,

-критическое давление нагнетания,

-номинальное давление.

-номинальное давление.

4.3.2 Расчет критического давления всасывания.

Мпа; (71)

Мпа; (71)

где

-критическое давление всасывания,

-критическое давление всасывания,

-начальное давление.

-начальное давление.

4.3.3 Расчет критической температуры газа.

°С; (72)

°С; (72)

где

-критическая температура,

-критическая температура,

-конечная температура.

-конечная температура.

Заключение

В работе приведён расчёт Березанской компрессорной станции, оборудованной четырьмя нагнетателями типа Ц6,3Б/56-1,45, один из которых используется как резервный.

По расчётам видно, что мощности установленных газоперекачивающих агрегатов достаточно для нормального функционирования компрессорной станции и выполнения стоящих перед ней задач.

В работе проведены технические расчёты станции, описание эксплуатации станции и системы автоматики.

Благодаря системе автоматизации параметры всех узлов и систем нагнетателя находятся под постоянным контролем вычислительной техники, которая передаёт на экран оператора значения всех контролируемых параметров. Эта система также даёт возможность оператору управлять ГПА находясь на своём рабочем месте за ЭВМ.

Газоперекачивающие агрегаты с системой автоматизации являются более надёжным в работе и при контроле рабочих параметров решением для оснащения газокомпрессорных станций. Эта система облегчает работу обслуживающего персонала, помогает быстрей определить возникающие неисправности, а при необходимости может произвести аварийную остановку ГПА, что делает его работу значительнее безопасней.

Список использованной литературы

1. Черкасский В.М. "Насосы, вентиляторы, компрессоры"- М.: Энергоатомиздат, 1984. – 210с.

2. Страхович К.И., Френель М. И. "Компрессорные машины" –М.: Госиздат, 1961 –301С.

3. Шлипченко З.С. "Насосы, вентиляторы, компрессоры"- Киев: Техника, 1976. – 368с.

4. Шерстюк А.Н. "Насосы, вентиляторы, компрессоры"- М: Высшая школа, 1972. – 344с.