Технологии открытых горных разработок

Оглавление

Оглавление 1

1.Определение параметров карьера 2

2.Подготовка горных пород к выемке буровзрывным способом. 7

3. Выемочно-погрузочные работы 15

4. Перемещение карьерных грузов 15

5. Отвалообразование вскрышных пород 19

6. Вскрытие месторождений и системы их открытой разработки 23

Список используемой литературы: 28

1.Определение параметров карьера

Параметры карьера определяются из его геометрических размеров в поперечном и продольном разрезах

Граничная глубина открытой

разработки, соответствующая максимальной

глубине карьера ( )

по проекту [1,c.10].

)

по проекту [1,c.10].

где

-

граничный коэффициент вскрыши,

-

граничный коэффициент вскрыши,

-

горизонтальная мощность залежи

ископаемого, м;

-

горизонтальная мощность залежи

ископаемого, м;

-

ширина карьера по низу, м;

-

ширина карьера по низу, м;

-углы

откоса устойчивых бортов карьера,

град[2,c10].

-углы

откоса устойчивых бортов карьера,

град[2,c10].

где

-стоимость

добычи 1 м

-стоимость

добычи 1 м полезного ископаемого подземным способом

,р/м

полезного ископаемого подземным способом

,р/м ;

;

С -

стоимость добычи 1 м

-

стоимость добычи 1 м полезного ископаемого открытым способом,

р/м

полезного ископаемого открытым способом,

р/м ;

;

С -стоимость

удаления 1 м

-стоимость

удаления 1 м вскрышных пород, р/м

вскрышных пород, р/м .

.

=

= .

.

Ширина карьера по верху, м

Длина карьера по верху, м

где

-среднее

значение угла наклона устойчивых

нерабочих бортов карьера, град

-среднее

значение угла наклона устойчивых

нерабочих бортов карьера, град

=

= град.

град.

=275+2*287*ctg38=1009,7

м;

=275+2*287*ctg38=1009,7

м;

=1100+2*287*1,28=1834,7

м.

=1100+2*287*1,28=1834,7

м.

Объем горной массы в контурах

карьера, м [2,c,11]

[2,c,11]

Площадь карьера,

Периметр дна карьера,

237462,5*287+0,5*2750*287

237462,5*287+0,5*2750*287 *1,28+1,04*287

*1,28+1,04*287 *1,28=211668188,3

м

*1,28=211668188,3

м

Объем полезного ископаемого,

м

,

,

где

-площадь

залежи в ее горизонтальном сечении, м

-площадь

залежи в ее горизонтальном сечении, м ;

;

-высота

залежи, м.

-высота

залежи, м.

=287-45=242

м

=287-45=242

м

=237462,5*242=57465925

м

=237462,5*242=57465925

м

Объем вмещающих залежи пустых

пород в тех же границах, м

211668188,3-57465925=154202263,3

м

211668188,3-57465925=154202263,3

м

Средний коэффициент вскрыши,

м /

м

/

м [2,c.8]

[2,c.8]

=

=

Годовая производственная

мощность карьера, м /год

по ископаемому

/год

по ископаемому

где

-годовая

производственная мощность карьера,

т./год;

-годовая

производственная мощность карьера,

т./год;

-плотность

массива ископаемого, т/ м

-плотность

массива ископаемого, т/ м ;

;

=

= м

м /год

/год

То же по вскрышным породам, м /год

/год

=2.68*

=2.68*

=4729411,8

м

=4729411,8

м /год

/год

То же по горной массе, м /год

/год

=1764705,9+4729411,8=6494117,7

м

=1764705,9+4729411,8=6494117,7

м /год

/год

Средневзвешенная плотность

массива горной массы ,т/ м

=

= т/ м

т/ м

Масса груза, вывозимого из карьера за год (грузооборот карьера), т/год

=6494117,7*2,73=17728941,3

т/год

=6494117,7*2,73=17728941,3

т/год

Скорость ежегодного понижения горных работ по ископаемому, м /год

=

= м /год

м /год

Срок существования карьера без учета периода его строительства, лет

=

=

33года

33года

Полный срок существования карьера, лет

где

=4-5

лет-период строительства и доработки

карьера.

=4-5

лет-период строительства и доработки

карьера.

=33+5=38

лет

=33+5=38

лет

2.Подготовка горных пород к выемке буровзрывным способом.

На результат взрыва большое влияние оказывает величина W, которая зависит от диаметра скважин, высоты уступа и угла наклона его откоса, мощности ВВ, плотности заряжания.

Величина преодолеваемого сопротивления по подошве(СПП)

где р=0,785* -вместимость

ВВ на 1 м скважины, кг/м;

-вместимость

ВВ на 1 м скважины, кг/м;

d- диаметр скважины, м;

-плотность

заряжания скважины ВВ, кг/ м

-плотность

заряжания скважины ВВ, кг/ м ;

;

=0,6

=0,6 0,9-расчетный

удельный расход ВВ, кг/ м

0,9-расчетный

удельный расход ВВ, кг/ м ;

;

-угол

наклона скважин, град.

-угол

наклона скважин, град.

41,7

кг/м.

41,7

кг/м.

W=(0,9*(41,7/0,7)½)/sin90=6,95

Величина сопротивления по подошве проверяется по условиям безопасного размещения бурового станка на площадке уступа, м;

где

=10-15-высота

уступа, м ;

=10-15-высота

уступа, м ;

-угол

откоса уступа, град;

-угол

откоса уступа, град;

с≥3м-минимальное допустимое расстояние от верхней бровки уступа до оси скважины, м;

=10*ctg70+3=6,63

=10*ctg70+3=6,63

Обязательное условие W≥ ,

6,95≥6,63-выполняется.

,

6,95≥6,63-выполняется.

Длина скважины, м

12,43

12,43

где h>y> – высота уступа, м.

Длина забойки скважины, м

Расстояние между скважинами в ряду, м

м,

м,

где m – коэффициент сближения зарядов в пределах:

m = 0,6 - 0,8 – в трудно взрываемых породах;

Расстояние между рядами скважин при шахматной сетке их расположения, м

4,25.

4,25.

Масса заряда в скважине первого ряда определяется по формуле, кг

243,3

кг,

243,3

кг,

где q>p> – расчетный удельный расход ВВ, кг/м3;

W>p> – сопротивление по подошве, м;

a – расстояние между скважинами в ряду, м.

Масса заряда в скважине второго ряда, кг

175

кг,

175

кг,

где b – расстояние между рядами, м.

Длина заряда, м

5,8

м,

5,8

м,

где Р – вместимость 1 м скважины, кг/м.

Ширина взрывного блока при однорядном расположении скважин, м

6,63

м.

6,63

м.

То же, при многорядном расположении скважин, м

12м,

12м,

где n>рд >– количество взрываемых рядов скважин.

Ширина развала породы после взрывания блока по массиву при однорядном расположении скважин, м

25

м,

25

м,

где К>в> – коэффициент трудности взрывания пород;

К>в> = 2 - 2,5; 2,5 – 3,0; 3,0 – 4,5 – соответственно для легко-, средне- и трудновзрываемых пород;

К>скв> =1 – коэффициент, учитывающий угол наклона скважин к горизонту.

Ширина развала породы при многорядном расположении скважин и короткозамедленном взрывании (КЗВ), м

28

м,

28

м,

где К>з >– коэффициент дальности отброса породы взрывом, зависящий от интервала замедления:

время замедления, мс – 0 10 25 50 75

К>з> – 1 0,95 0,9 0,85 0,8

Ширина экскаваторной заходки, м

19

м,

19

м,

где R>ry> – радиус черпания на уровне стояния, м.

Число проходов экскаватора по развалу (количество экскаваторных заходок)

Минимальная длина экскаваторного или взрывного блока определяется по условию обеспечения бесперебойной работы экскаватора в течение 15-30 суток.

945м,

945м,

где n>дн> = 15-30 сут. – оптимальный запас взорванной горной массы;

n>смн> = 3 смены – число смен работы экскаватора в сутки;

Q>э(смн)> – сменная производительность экскаватора в пересчете на массив породы, м3/смену.

1512

м3/смен,

1512

м3/смен,

где t>ц> = 40 с – длительность рабочего цикла погрузки экскаватора, с;

V>квш> – емкость ковша экскаватора, м3;

– коэффициент экскавации,

учитывающий степень использования

ковша экскаватора;

– коэффициент экскавации,

учитывающий степень использования

ковша экскаватора;

К>н >= 0,75 – коэффициент наполнения ковша;

К>р >= 1,45 – коэффициент разрыхления породы в ковше;

Т>смн> = 7 ч – продолжительность рабочей смены экскаватора;

К>и(э)> = 0,55-0,7 – коэффициент использования экскаватора по времени.

Объем взрываемого блока породы, м3

113400

м3.

113400

м3.

Необходимое количество ВВ для взрывания блока, кг

79380

кг.

79380

кг.

Необходимое количество скважин с учетом их вместимости для размещения ВВ в блоке

326

326

То же, в одном ряду скважин

163

163

Суммарно потребная длина скважин для взрывания годового объема горной массы карьера, м/год

323529

м/год,

323529

м/год,

где Q>к(гм) >– годовая производственная мощность карьера по горной массе;

V>уд >– выход горной массы с одного погонного метра взрывной скважины, м3/м.

Выход взорванной горой массы с 1 м скважины. м3/м

24

м3/м

24

м3/м

где W>б>– сопротивление по подошве первого ряда, м;

n>рд> – количество взрываемых рядов скважин;

b – расстояние между рядами скважин, м;

a – расстояние между скважинами в ряду, м;

h>y> – высота уступа, м;

L>скв> – глубина скважин, м.

Годовая производительность станка шарошечного бурения, м/год

26450

м/год

26450

м/год

где P>ос> – осевая нагрузка на шарошечное долото, кН;

n>об> – скорость вращения долота, об/мин;

Т>смн> = 7 ч – длительность рабочей смены бурового станка;

К>и> = 0,44-0,6 – коэффициент использования бурового станка во времени;

n>смн> = 2 – количество рабочих смен бурового станка в сутки;

n>дн> = 247-259 дн. – число рабочих дней бурового станка в календарном году;

П>б> = f – показатель трудности бурения пород;

d>скв> – диаметр скважин, см.

Необходимое количество рабочих буровых станков

15

15

Инвентарный парк станков принимается на 15-20% больше рабочего. Обычно по организационным причинам число рабочих буровых станков на карьере принимается равным рабочему парку экскаваторов.

3. Выемочно-погрузочные работы

Поскольку выбор типа экскаватора и расчет его сменой производительности произведены, здесь рассчитывается только годовая производительность экскаватора, м3/год

1134000

м3/год

1134000

м3/год

где n>смн> = 3 смены – число рабочих смен экскаватора в сутки;

n>дн> = 247 – 259 дн. – число рабочих дней экскаватора в году.

Необходимое количество рабочих экскаваторов

9

9

Инвентарный парк экскаваторов принимается на 10-15% больше рабочего.

Расстановка экскаваторов по горизонтам (уступам) осуществляется из расчета 1-2 единицы на один горизонт при железнодорожном транспорте на карьере и 2-4 – при автотранспорте.

4. Перемещение карьерных грузов

Число автосамосвалов рассчитывается для каждого экскаватора отдельно. Рабочий парк автосамосвалов устанавливается по условию обеспечения непрерывной работы рабочего парка экскаваторов. Принимаем БелАЗ 548,грузоподъемностью 40 тонн.

Производительность автосамосвала, т/смен.

,

,

где

-фактическая

грузоподъемность автосамосвала, т;

-фактическая

грузоподъемность автосамосвала, т;

-техническая

грузоподъемность автосамосвала, т[2,

c124];

-техническая

грузоподъемность автосамосвала, т[2,

c124];

=0,85-0,9-коэффициент

использования грузоподъемности

автосамосвала;

=0,85-0,9-коэффициент

использования грузоподъемности

автосамосвала;

=7ч-продолжительность

смены;

=7ч-продолжительность

смены;

-длительность

одного рейса автосамосвала, ч;

-длительность

одного рейса автосамосвала, ч;

=0,75-коэффициент

использования автосамосвала по времени.

=0,75-коэффициент

использования автосамосвала по времени.

Продолжительность одного рейса автосамосвала, ч

=

= ,

,

где

-время

погрузки автосамосвала, ч

-время

погрузки автосамосвала, ч

-время

движения автосамосвала с грузом и без

груза,ч

-время

движения автосамосвала с грузом и без

груза,ч

=0,02ч-время

разгрузки автосамосвала;

=0,02ч-время

разгрузки автосамосвала;

=0,03ч-время

маневров на погрузке и разгрузке.

=0,03ч-время

маневров на погрузке и разгрузке.

Время погрузки автосамосвала,ч

где

-ёмкость

кузова принятого типа автосамосвала,

м³;

-ёмкость

кузова принятого типа автосамосвала,

м³;

=1,1-1,15-коэффициент,учитывающий

погрузку автосамосвала с верхом

=1,1-1,15-коэффициент,учитывающий

погрузку автосамосвала с верхом

-ёмкость

ковша экскаватора, м³;

-ёмкость

ковша экскаватора, м³;

-коэффициент

экскавации.

-коэффициент

экскавации.

Время движения

где

=1,5

км-расстояние перемещения грузов

автосамосвалами;

=1,5

км-расстояние перемещения грузов

автосамосвалами;

=14км/ч-скорость

движения груженого автосамосвала;

=14км/ч-скорость

движения груженого автосамосвала;

=25

км/ч-то же порожнего автосамосвала.

=25

км/ч-то же порожнего автосамосвала.

Количество автосамосвалов, обслуживающих один экскаватор

Необходимое количество работающих автосамосвалов

где

-необходимое

количество рабочих экскаваторов.

-необходимое

количество рабочих экскаваторов.

Рабочий парк автосамосвалов на карьере

,

,

где

-сменный

грузооборот карьера, т/смен

-сменный

грузооборот карьера, т/смен

=

=

,

,

где

-суточный

грузооборот карьера, т/сут

-суточный

грузооборот карьера, т/сут

=3смен/

сут.

=3смен/

сут.

Пропускная способность двухполостной автодороги, маш/ч

где

=14км/ч-средняя

скорость движения автосамосвала по

карьерным дорогам;

=14км/ч-средняя

скорость движения автосамосвала по

карьерным дорогам;

=0,5-0,8-

коэффициент неравномерности движеня;

=0,5-0,8-

коэффициент неравномерности движеня;

≥50

м-минимально допустимое безопасное

расстояние между следующими друг за

другом автосамосвалами.

≥50

м-минимально допустимое безопасное

расстояние между следующими друг за

другом автосамосвалами.

Провозная способность автодороги.т/ч

где

=1,75-2-коэффициент

резерва.

=1,75-2-коэффициент

резерва.

Необходимая пропускная способность однополосной автодороги, маш./ч

5. Отвалообразование вскрышных пород

При транспортировании вскрыши на отвал автосамосвалами применяется бульдозерное отвалообразование. Процесс отвалообразования в этом случае включает разгрузку автосамосвалов на верхней площадке отвального уступа, перемещение пород под откос уступа, планировку поверхности отвала, ремонт и содержание автодорог.

Заполнение отвала осуществляется периферийным или площадным способом. В первом случае автосамосвалы разгружаются по фронту работ прямо под откос (при устойчивых отвалах) или на расстоянии 3-5 м от откоса. Затем порода бульдозерами перемешается под откос. Бульдозерный отвал в этом случае развивается в плане. При площадном способе автосамосвалы разгружаются по всей площади отвала. Поверхность отвала планируется бульдозерами, а затем укатывается катаками. После этого отсыпается следующий слой и т.д. Бульдозерный отвал в этом случае развивается по вертикали. Более экономичным является периферийный способ, при котором меньше планировочных и дорожных

работ. Площадный способ используется редко (в основном при складировании малоустойчивых мягких пород).

При периферийном способе, для безопасности, у верхней бровки уступа отвала устанавливаются деревянные или металлические упоры для задних колес автосамосвалов (иногда вместо упоров насыпают вал породы высотой 0,5-0,8 м и шириной 2-2,5 м).

Кроме того, поверхность бульдозерного отвала должна иметь уклон 4 —5° в сторону центра отвала.

Высота бульдозерных отвалов на равнинной местности изменяется в широких пределах и ограничивается в основном физико-техническими характеристиками пород. Для скальных пород она составляет 30-35 м, для песчаных 15-20 м, для глинистых 10-15 м.

В условиях нагорных карьеров высота бульдозерных отвалов достигает 150 м и более. При такой высоте отвала разрабатываются специальные мероприятия, обеспечивающие безопасные условия работы обслуживающего персонала и оборудования.

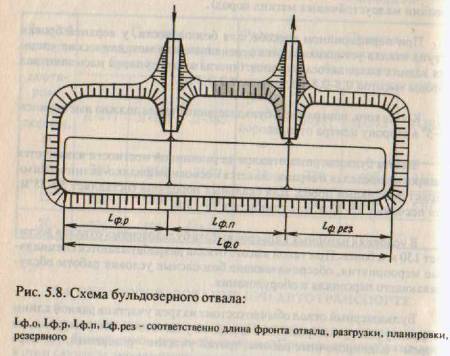

Бульдозерный отвал обычно состоит из трех участков равной длины по фронту разгрузки (рис.5.8). На первом участке ведется разгрузка, на втором - планировочные работы, третий участок - резервный. По мере развития горных пород назначение участков меняется. [2, c254]

Необходимая площадь под отвал, м²

где

-объём

вскрыши, подлежащий размещению в отвале,

м³;

-объём

вскрыши, подлежащий размещению в отвале,

м³;

=1,1-1,2-

остаточный коэффициент разрыхления

породы в отвале;

=1,1-1,2-

остаточный коэффициент разрыхления

породы в отвале;

-коэффициент,

учитывающий использование площади

отвала(

-коэффициент,

учитывающий использование площади

отвала( =0,6-0,7)

=0,6-0,7)

Длина фронта разгрузки, м

,

,

где

=18-20

–ширина полосы по фронту, занимаемая

автосамосвалом, м;

=18-20

–ширина полосы по фронту, занимаемая

автосамосвалом, м;

-число

одновременно разгружающихся автосамосвалов;

-число

одновременно разгружающихся автосамосвалов;

где

-число

автосамосвалов, разгружающихся в отвале

в течение часа;

-число

автосамосвалов, разгружающихся в отвале

в течение часа;

=1,5-2

– продолжительность разгрузки и

маневрирования автосамосвала, мин;

=1,5-2

– продолжительность разгрузки и

маневрирования автосамосвала, мин;

где -часовая

производительность карьера по вскрыше,

м³;

-часовая

производительность карьера по вскрыше,

м³;

=1,25-1,5

– коэффициент неравномерности работы

карьера;

=1,25-1,5

– коэффициент неравномерности работы

карьера;

-объем

вскрыши, перевозимый автосамосвалом

за рейс, м³;

-объем

вскрыши, перевозимый автосамосвалом

за рейс, м³;

Длина отвального фронта, м

Рабочий парк бульдозеров

,

,

где

-сменный

объем бульдозерных работ, м³

-сменный

объем бульдозерных работ, м³

-сменная

производительность бульдозера, м³;

-сменная

производительность бульдозера, м³;

где

-

продолжительность смены, ч

-

продолжительность смены, ч

-0,5-0,7-коэффициент

заваленности отвала породой.

-0,5-0,7-коэффициент

заваленности отвала породой.

Инвентарный парк бульдозера на отвале

где

=1,3-1,4-коэффициент

инвентарного парка бульдозеров

=1,3-1,4-коэффициент

инвентарного парка бульдозеров

6. Вскрытие месторождений и системы их открытой разработки

Выбор оптимального способа вскрытия и определения объемов горно-капитальных работ выполняется после выбора и обоснования системы разработки, соответствующей заданным условиям.

Для заданных условий принимается углубочная, продольная, двухбортовая система разработки (УДД).

Длина въездной или капитальной траншеи в зависимости от ее глубины (h>вт>) и угла (i>р>) составит, м

250м,

250м,

где h>вт> – глубина заложения капитальной траншеи или выхода уступа, м;

в>вт> – ширина капитальной траншеи, м;

α>вт> – угол наклона (откосов) бортов капитальной траншеи, град.

Объем капитальной траншеи, м3

36061

м3,

36061

м3,

где в>вт> – ширина капитальной траншеи, м

α>вт> – угол наклона (откоса) бортов капитальной траншеи, град.

Объем разрезной траншеи, м3

206879

м3.

206879

м3.

310

м2,

310

м2,

где S>рт> – поперечное сечение разрезной траншеи, м2;

- длина разрезной траншеи при

вскрытии горизонта в две очереди, м;

- длина разрезной траншеи при

вскрытии горизонта в две очереди, м;

L>к(врх)> – длина карьера по верху, м;

в>рт> = l>вт> – ширина разрезной траншеи, град.

h>рт> = h>вт> = h>у>= 10 м – глубина разрезной траншеи, равная высоте уступа, м;

α>рт> = α>вт> = 600 – угол наклона бортов разрезной траншеи, град.

667,4

м.

667,4

м.

Объем панели (заходки), м3

163288

м3,

163288

м3,

где

- длина панели при строительстве карьера,

м;

- длина панели при строительстве карьера,

м;

Ш>пнл> – ширина панели (заходки, экскаваторного и взрывного блоков), м;

h>y> – высота уступа, м.

917.4

м.

917.4

м.

Минимальная ширина рабочей площадки Ш>рп>, необходимой для размещения горнотранспортного оборудования, определится

28

+ 3 + 3 + 3 = 40 м,

28

+ 3 + 3 + 3 = 40 м,

где В>рзв(м)> – ширина развала породы после взрывания блока массива, м;

С = 3,0 м – безопасный зазор между нижней бровкой развала и транспортной полосой;

Т = 3,0 м – ширина транспортной полосы при одноколейном пути;

Z = 3,0 м – ширина площадки безопасности.

Максимально возможное число рабочих горизонтов (уступов) в продольных системах разработки при минимальных рабочих площадках

15,

15,

где В>к(срд)> – средняя ширина карьера, м;

Ш>рп(>>min>>)> – минимальная ширина рабочей площадки, м;

h>у> – высота уступа, м;

α>у> – угол наклона рабочего уступа массива пород.

Фактическое количество рабочих горизонтов n>у(фкт)> по необходимому количеству экскаваторов и расстановка их по уступам могут быть и меньше рассчитанного.

В этом случае фактическая ширина рабочей площадки, м

87,3

м,

87,3

м,

7

7

642.4

м.

642.4

м.

Угол откоса рабочего борта карьера, град

80

80

Средняя длина фронта работ рабочего уступа, м

1467

м,

1467

м,

где L>к(врх)> – длина карьера по верху, м;

L>к(нз)> – длина карьера по низу, м.

Средняя скорость продвижения фронта работ по обеспечению заданной производительности карьера по горной массе, м/год

63,2 м/год ≤ 99,4 м/год

63,2

м/год

63,2

м/год

99,4

м/год

99,4

м/год

где Q>к(гм)> – годовая производственная мощность карьера по горной массе, м3/год;

n>у(фкт)> – фактическое количество рабочих горизонтов;

Q>э(гд)> – годовая производительность экскаватора, м3/год;

n>э(нбх)> – необходимое количество рабочих экскаваторов;

h>у> – высота рабочего уступа.

С другой стороны эта же скорость продвижения фронта работ по геометрическим построением для обеспечения угла откоса рабочего борта карьера φ>р>, м/год

56,1

м/год

56,1

м/год

где V>пи(гд)> – скорость ежегодного понижения горных работ по ископаемому, м/год;

φ>р> – угол откоса рабочего борта карьера, град;

φ>н> - угол откоса нерабочего борта карьера, град.

Основным условием нормальной работы карьера заданной производительности является

63,2≥56,1

63,2≥56,1

Список используемой литературы

Мельников Н.В. Краткий справочник по открытым горным работам. М.: Недра, 1982. -414 с.

Томаков П.П., Наумов И.К. Технология, механизация и организация открытых горных работ. М: Недра, 1986. - 312 с.

Ржевский В.В. Открытые горные работы. М.: Недра, 1985. - 508 с.

Друкованный М.Ф., Ильинин В.И., Ефремов Э.Н. Буровзрывные работы на карьерах. М.: Недра, 1978. - 390 с.

1