Расчет механизма подъема стрелы

Министерство образования и науки Украины

Курсовая работа

По «Гидропневмоприводу»

Тема: «Расчет механизма подъема стрелы»

Содержание

Введение

Расчет основных параметров гидроцилиндра

Выбор посадок

Выбор уплотнений

Описание гидравлической схемы механизма подъема стрелы

Схема установки гидроаппаратов

Расчет потерь давления

Расчет емкости бака

Расчет теплового режима гидросистемы

Список литературы

Введение

Одной из важнейших задач отечественного машиностроения является максимальное ускорение научно-технического прогресса. Большая роль в решении этой задачи принадлежит отраслям промышленности, создающим современные гидравлические и пневматические приводы.

Применение гидравлического и пневматического привода позволяет создавать прогрессивные конструкции машин, расширять возможности автоматизации производства. Автоматические приводы составляют основные рабочие, транспортирующие, и вспомогательные агрегаты и широко применяются в строительных, дорожных, горных, сельскохозяйственных и любых иных самодвижущихся и мобильных машинах, в промышленных, космических и подводных роботах-манипуляторах, авиационных и космических системах управления.

Масштабы применения гидравлических и пневматических приводов непрерывно растут. Поэтому знание гидро- и пневмопривода, его технических и производственных возможностей является необходимым условием создания высокопроизводительных машин, комплексов, агрегатов и систем, обеспечивающих эффективную работу промышленности.

В данной курсовой работе рассчитывается механизм подъема стрелы крана КС-6473. Стреловые самоходные краны достаточно распространены в народном хозяйстве. Они маневренны, обладают малыми габаритами, большой грузоподъемностью, большой высотой подъема груза.

Данные

Длина стрелы - L=34.5 м

Скорость подъема стрелы – υ=0,09 м/с

Температура рабочей жидкости - t=-5…45о С

Координаты насоса – x=0; y=0; z=1,5;

Координаты двигателя – x=0; y=5; z=1,5

1

.

Расчет основных параметров гидроцилиндра

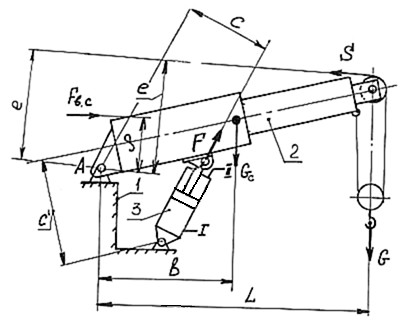

Механизм подъема стрелы

Вылет длиной 18.2 м

Усилие на шток определяется из уравнения моментов относительно точки крепления стрелы

(1)

(1)

где G = 0.2т – вес груза;

G>с> = 3,5т – вес стрелы;

Тогда

Аналогично рассчитываем усилия, действующие на шток при других вылетах.

б) Вылет длиной 17 м

G = 0.3т – вес груза;

G>с> = 3,5т – вес стрелы;

в) Вылет длиной 23.7 м

G = 0.75т – вес груза;

G>с> = 3,5т – вес стрелы;

г) Вылет длиной 27.8 м

G = 1.5 т – вес груза;

G>с> = 3,5т – вес стрелы;

д) Вылет длиной 30.2 м

G = 4.5 т – вес груза;

G>с> = 3.5 т – вес стрелы;

Максимальное усилие

на шток будет в крайнем верхнем положении

и будет равно

Задаемся рабочим давлением 16МПа

Находим диаметр цилиндра по формуле:

;

(2)

;

(2)

где F>раб> ,Н– усилие, действующее на шток;

Р, МПа – рабочее давление;

Принимаем диаметр равным140 мм.

Находим площадь цилиндра в поршневой полости:

Толкающее усилие равно:

Находим расход рабочей жидкости в поршневой полости:

; (3)

; (3)

где υ>пор> ,м/мин – скорость движения поршня;

S>п >,м2 - площадь поршневой полости.

Вычисляем условный проход:

;

(4)

;

(4)

где Q, л/мин – подача насоса;

υ>ж> =4,5 м/с – скорость жидкости.

Принимаю

Определяем толщину стенки цилиндра:

;

(5)

;

(5)

где Д>ц >,мм - диаметр цилиндра;

R=260МПа – расчетное сопротивление материала, для стали 45;

m=0.85 – коэффициент условий работы;

P>max>=(1.05…1.2) P>н>=20МПа – максимальное рабочее давление.

Принимаем δ=7 мм

Проверяем шток на устойчивость при сжатии

Условие устойчивости штока:

;

(6)

;

(6)

где φ – коэффициент снижения допускаемых напряжений;

Rm=221МПа – для стали 45.

Находим диаметр штока из условия:

;

(7)

;

(7)

Принимаем d=110 мм

;

(8)

;

(8)

где λ – гибкость материала.

φ>при λ=80>= 0,63

Условие выполняется т.к. Rm <[Rm]

Находим площадь поршня в штоковой полости:

Определяем толкающее и тянущее усилие:

Выбор посадок

Выбираем посадку поршня с цилиндром исходя из диаметра цилиндра и номинального давления в системе основного отверстия Н8/f7,

S>max>=0.168мм, S>min>=0,05мм.

Такую же посадку выбираем для штока и направляющей.

Выбираем посадку штока с поршнем в системе основного отверстия Н8/j>s>7 [1], S>max>=0,071мм, N>max>=0,017мм.

Между втулкой и направляющей выбираем посадку натягом H8/s7,

N>max>=0.114мм, N>min>=0,024мм.

Выбор уплотнителей

Между поршнем и цилиндром выбираем уплотнительные манжеты 500*200-2 ГОСТ 14896-74 [1;6]. Коэффициент трения поршня о цилиндр:

;

(8)

;

(8)

где Д>ц >, мм - диаметр цилиндра;

b,мм – ширина уплотнительного пояска;

z – количество уплотнений;

f =0,5 - коэффициент трения резины о чугун;

k=0,22…0,3 – коэффициент удельного давления.

Коэффициент трения манжеты:

Т.к. зазор составляет больше 0,02мм, то принимаем защитные кольца из полиамида 610 литиевого (Н=4мм, Д=500мм). Коэффициент трения защитных колец:

Между штоком и втулкой устанавливаем уплотнительную манжету 110*90-2 ГОСТ 14896-74 [1;6]. Коэффициент трения манжеты:

Принимаем защитные кольца для уплотнения цилиндра из полиамида 610 литиевого. Коэффициент трения защитных колец:

Для удаления грязи с поверхности штока устанавливаем грязесъемники 2-90 по ГОСТ 24811-81.

Для уплотнения втулки с гильзой устанавливаем уплотнительные кольца круглого сечения 190*200*46*1*2 по ГОСТ 9833-73.

Для уплотнения штока с поршнем устанавливаем уплотнительное кольцо круглого сечения 082*90*58*1*2 по ГОСТ 9833-73.

Суммарная сила трения подвижных соединений равна:

Проверяем толкающее и тянущее усилия:

Описание гидравлической схемы механизма подъема стрелы

При подаче жидкости под давлением в нижнюю пустоту цилиндра шток выдвигается и стрела поднимается. Это осуществляется путем переключения распределителя Р в позицию 1 и масло через гидравлический замок ГЗ подается в поршневую полость цилиндра. При переключении золотника распределителя

Р в позиции 2 жидкость под давлением замыкает гидравлический замок ГЗ, стрела надежно фиксируется, а магистраль и гидравлические аппараты разгружаются от давления жидкости при помощи предохранительного клапана не прямого действия (ПКНД), когда распределитель Р2 в положении открыто.

При опускании стрелы золотник распределителя переводят в позицию 3. Жидкость одновременно подается в поршневую полость гидрозамка (принудительно открывая его) и штоковую полости цилиндра. Из нижней полости цилиндра масло через открытый гидрозамок, тормозной клапан КТ и распределитель Р1 выдавливается в бак.

Предохранительный клапан КПНД защищает систему от опасного давления, Р1 в только тогда, когда распределитель закрытом положении, а термоклапан КТер для устранения в бак лишнего объема жидкости при повышении температуры рабочей жидкости и стабилизации давления. Для контроля давления жидкости используют реле давления Рл, которое включается в нужную магистраль с помощью логического клапана КЛ.

На рисунке представлена гидравлическая схема привода с одним силовым цилиндром, которая используется в механизмах подъема стрелы кранов на пневмоколесном ходу большой грузоподъемности.

Принимаем аксиально-поршневой насос НАР 125/200 у которого:

V=125см3; Q>н>=178 л/мин; Q>min>=10 л/мин; P>н>=20МПа; P>max>=25МПа; η>об>=0,96; η>пол>=0,9. Выбираем гидрораспределитель Г72-35 у которого d>у>=32мм, Q=160…320 л/мин, Δp=0.6МПа, допустимые утечки Q>ут>=306 см3/мин. Выбираем гидрозамок типа 1КУ32 : d>у>=32мм, Q>max>=250 л/мин, Р=32МПа, Δp=0.7МПа. Предохранительный клапан – МКПВ по ТУ2-053-1737-85. Принимаем фильтр Ф7М (d>у>=32мм, Q=170 л/мин, при тонкости 0,25мм; Δp=0.06МПа,).

Принимаем трубопровод из стальных бесшовных холоднодеформируемых труб ø40*4 по ГОСТ 8734-75. Рукава высокого давления принимаем по ГОСТ 6286-73 ø32 группы В тип 2 20/12 ; минимальный радиус перегиба 240о.

Принимаем индустриальное масло И-40А по ГОСТ 20799-75 ρ=895кг/м3, ν=35…43 сСт при t=200…-15оС.

Расчёт потерь давления

Суммарные потери в гидросистеме рассчитываются по формуле:

;

(9)

;

(9)

где ΔР>l> , МПа– потери давления по длине трубопровода;

ΔР>ап> – потери давления в аппаратах;

ΔР>м> – потери давления на переходных участках (местные потери).

1. Потери давления при t=5оС

Определяем режим течения жидкости в трубопроводе по формуле:

;

(10)

;

(10)

где Q, л/мин – подача насоса;

d>у> , мм – условный проход;

ν, сСт – вязкость жидкости.

Находим потери давления по длине трубопровода:

;

(11)

;

(11)

где l,м – длина трубопровода на данном участке;

V>ж>,м/с – скорость течения жидкости в трубопроводе;

d>у> , мм – условный проход;

ρ,кг/м3 – плотность жидкости;

λ – коэффициент гидравлического трения при турбулентном течении жидкости.

Определяем число Ренольса:

Т.к. Re >2300 то течение жидкости в трубопроводе турбулентное. Для турбулентного течения λ вычисляется по формуле:

;

(12)

;

(12)

Потери при нагнетании:

Потери на сливе:

Потери в аппаратах:

Потери в клапанах незначительны, поэтому мы ними пренебрегаем.

;

;

Местные потери вычисляем по формуле:

;

(13)

;

(13)

где ξ – местные потери

ξ>1> = 0,3 – потери при повороте трубопровода на 90 оС

ξ>2> = 0,3 – потери при резком сужении трубопровода

ξ>3> = 0,6 – потери при резком расширении трубопровода

Сумма местных потерь при нагнетании:

Сумма местных потерь на сливе:

Суммарные потери давления при нагнетании:

Суммарные потери давления на сливе:

2. Потери давления при t=45оС

Определяем число Ренольса:

Т.к. Re >2300 то течение жидкости в трубопроводе турбулентное. Для турбулентного течения λ вычисляется по формуле:

;

;

Потери при нагнетании:

Потери на сливе:

Потери в аппаратах:

Потери в клапанах незначительны, поэтому мы ними пренебрегаем.

;

;

Местные потери вычисляем по формуле:

;

;

где ξ – местные потери.

Суммарные потери давления при нагнетании:

Суммарные потери давления на сливе:

Проверяем толкающее усилие при температуре масла t=5оС:

Проверяем толкающее усилие при температуре масла t=45оС:

Расчёт ёмкости бака

Расчет объема жидкости для гидросистемы:

;

(14)

;

(14)

где V>н> – суммарный объем насосных установок;

V>дв> – суммарный объем двигателей;

V>га> - суммарный объем гидравлических аппаратов;

V>тр> - суммарный объем трубопровода;

V>t> – объем при расширении;

V>β> – объем при сжатии.

Полный объем бака равен:

;

(15)

;

(15)

Определяем приращение объема рабочей жидкости в баке при расширении:

;

(16)

;

(16)

где V>o>=V>б> – начальный объем жидкости;

λ=7*10-4град-1 – коэффициент объемного расширения;

Δt – изменение температуры.

Определяем приращение объема рабочей жидкости в баке при сжатии:

;

(17)

;

(17)

где β=200-1 – коэффициент объемного сжатия;

ΔР – изменение давления в баке;

V>o>=V>б> – начальный объем жидкости;

Суммарный объем жидкости:

Принимаем форму бака цилиндрической диаметром 0,5м и длинной 0,6м.

Расчет теплового режима гидросистемы

;

(18)

;

(18)

Разность температур Δt определяем по формуле:

;

(19)

;

(19)

где t>ж,>>max> – максимальная температура жидкости;

t>в,ср.> =40ºС – температура воздуха в третьем регионе.

Для того, чтобы гидросистема работала нормально необходимо, чтобы требуемая поверхность теплообмена была меньше фактической поверхности

теплообмена. Если это условие выполнится, значит система будет работать без перегрева.

;

(20)

;

(20)

Требуемая поверхность теплообмена вычисляется по формуле:

;

(21)

;

(21)

где ∑N – суммарная мощность развиваемая всеми механизмами одновременно работающими (у нас только гидроцилиндр)

;

(22)

;

(22)

где F>тол.> – толкающее усилие поршня;

υ>п> – скорость движения поршня;

η=0,9…0,95 – полный к.п.д. цилиндра.

k>σ> – коэффициент теплопередачи, от рабочей жидкости в окружающий мир, k>σ>=15 Вт/м2 оС;

Δt – разность температур.

Определяем мощность развиваемую цилиндром:

;

(23)

;

(23)

где ΔР>нагн.> – потери давления при нагнетании.

Мощность развиваемая цилиндром:

Требуемая поверхность теплообмена:

Фактическая поверхность теплообмена:

;

(24)

;

(24)

Условие не выполняется. Для того чтобы условие выполнялось устанавливаем вентилятор для обдувки бака со скоростью обдува равной 10м/с, тогда

;

(25)

;

(25)

где k>т> – коэффициент теплопередачи в условиях принудительного обдува

(k>т>=0,75υ>в>0,78, при υ>в>>5м/с).

Условие выполняется.

Список литературы

Свешников В.К. Усов А.А. Станочные гидроприводы. М.: Машиностроение , 1988 – 512c.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.3.–

5-е изд., перераб. и доп. – М.: Машиностроение, 1980 – 557c., ил.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.1.–

5-е изд., перераб. и доп. – М.: Машиностроение, 1979

4. Иванченко Ф.К. Бондарев В.С. Колесник Н.П.Барабанов Н.П. Расчеты грузоподъемных и транспортирующих машин: 2-е изд., перераб. и доп. –

К.: Вища школа, 1978

5. Ткачев А.В. Конспект лекций по дисциплине “ Гидравлические и пневматические приводы машин ” – О:ОНПУ, 2001 – 77с.