Легирование полупроводниковых материалов

РЕФЕРАТ

по дисциплине: «Материаловедение»

на тему:

«Легирование полупроводниковых материалов»

Ростов-на-Дону

2010 г.

Содержание

1. Легирование выращенных кристаллов

2. Легирование объемных кристаллов из жидкой фазы

3. Методы выравнивания состава вдоль кристалла

3.1 Пассивные методы выравнивания состава

3.2 Активные методы выравнивания состава кристаллов

3.3 Механическая подпитка расплава

3.4. Изменение условий выращивания

4. Растворимость примесей

4.1 Взаимодействие примесей, связанное с электронно-дырочным равновесием

4.2 Взаимодействие между примесными ионами, приводящее к образованию нейтральных пар, устойчивых при низких температурах

4.3 Взаимодействие между примесными ионами, приводящее к образованию комплексов, устойчивых в широком интервале температур

Список литературы

Легирования выращенных кристаллов

Для изготовления многих полупроводниковых приборов необходим легированный материал. Возможны следующие способы легирования: 1) легирование уже выращенных кристаллов; 2) легирование кристаллов в процессе выращивания из жидкой фазы; 3) легирование кристаллов в процессе выращивания из газовой фазы.

Легирование выращенных кристаллов осуществляется методом диффузии примеси из внешней газовой, жидкой или твердой фаз, методом радиационного легирования и методом ионной имплантации. Метод диффузии в технологии производства объемных легированных материалов не получил распространения из-за малых скоростей диффузии в кристаллах. Тем не менее сами процессы диффузии играют большую роль в технологии получения и обработки полупроводниковых материалов и создании приборов на их основе.

Суть же радиационного (или трансмутационного) метода легирования выращенных кристаллов сводится к следующему. При облучении кристаллов полупроводников и диэлектриков ядерными частицами (нейтронами, протонами, γ-квантами и др.) в результате протекания ядерных реакций может происходить превращение части атомов основного вещества в атомы других химических элементов, которые отсутствовали ранее в веществе. Например, при облучении Si медленными нейтронами образуется нестабильный изотоп 31Si, который, распадаясь с периодом полураспада 2.6 часа, превращается в стабильный изотоп 31P. Эти явления находят все более широкое применение для однородного легирования выращенных кристаллов. Неоднородность удельного сопротивления при радиационном легировании не превышает 1% на глубине 50 мм. Это значительно превосходит степень однородности легирования кристаллов другими методами. В настоящее время наибольшее практическое применение при радиационном легировании получило использование тепловых нейтронов.

Ионной имплантацией называют процесс внедрения в кристалл ионизированных атомов с энергией, достаточной для проникновения в его приповерхностные области. В настоящее время в электронной промышленности ионная имплантация наиболее широко применяется для ионного легирования кремния при изготовлении полупроводниковых приборов. Энергия легирующих ионов (бора, фосфора или мышьяка) обычно составляет 3–500 кэВ, что достаточно для их имплантации в приповерхностную область кремниевой подложки на глубину 10–1000 нм. Глубина залегания имплантированной примеси, которая пропорциональна энергии ионов, может быть выбрана исходя из требований конкретного применения имплантированной структуры. Основным преимуществом технологии ионной имплантации является возможность точного управления количеством внедренных атомов примеси. Нужную концентрацию легирующей примеси (в кремнии в диапазоне 1014–1021 см−3) получают после отжига мишени. Кроме того, можно легко управлять профилем распределения внедренных ионов по глубине подложки. Процесс ионной имплантации, проводимый в вакууме, относится к категории.чистых и сухих. процессов.

Одним из недостатков ионной имплантации и метода радиационного легирования является одновременное с легированием образование в облучаемых кристаллах радиационных нарушений кристаллической решетки, что существенно изменяет электрофизические свойства материала. Поэтому необходимой стадией процесса при получении ионно-легированных и радиационно-легированных кристаллов является термообработка (отжиг) материала после облучения. Отжиг ионно-имплантированных слоев проводится для активирования имплантированных атомов, уменьшения дефектов кристаллической структуры, образующихся при ионной имплантации и радиационном легировании, и в конечном счете, для создания области с заданным законом распределения легирующей примеси и определенной геометрией. Другими недостатками данного метода легирования являются стоимость облучения и необходимость соблюдения мер радиационной безопасности.

Тем не менее ионная имплантация и радиационное легирование кристаллов сейчас — важные и быстро развивающиеся области технологии полупроводников. Так как ионная имплантация обеспечивает более точный контроль общей дозы легирующей примеси в диапазоне 1011–1016 см2, там, где это возможно, ею заменяют процессы диффузионного легирования. Очень интенсивно ионная имплантация используется для формирования сверхбольших интегральных схем. Метод радиационного легирования используется для получения кремния, необходимого для производства силовых приборов, где в качестве главного требования выступает высокая однородность распределения примесей в кристалле.

Метод радиационного легирования также находит все большее применение и для легирования других полупроводниковых материалов. Так, им осуществляют легирование Ge галлием и мышьяком, InSb оловом, GaAs германием и селеном и т. д.

2. Легирование объемных кристаллов из жидкой фазы

Рассмотрим особенности легирования кристаллов в процессе их выращивания из жидкой фазы. Широко применяемым методом получения легированных монокристаллов полупроводников является выращивание их из расплава, к которому добавлена нужная примесь.

Общие принципы такого легирования заключаются в следующем. Навеска примеси p>i>, подлежащая введению в расплав или жидкую зону для получения в твердом кристалле концентрации N>i>, рассчитывается по формуле, определяющей коэффициент разделения примеси.

K>0> = C>S>/C>L> = N>i>M>i>V>L>/N>A>p>i>,

p>i> = N>i>M>i>V>L>/K>0>N>A>, (1)

где M>i> — атомный вес примесного элемента, N>A> — число Авогадро, V>L> — объем расплава.

При выборе примесей для легирования необходимо учитывать величину коэффициента разделения и ее изменение при изменении условий выращивания. Эти факторы являются чрезвычайно важными для получения монокристаллов с равномерным распределением примесей из-за принципиальной однократности процесса легирования и невозможности исправления ошибок в дозировании примеси.

Пусть, для определенности, K>0> < 1. Тогда если скорость роста кристалла V больше, чем скорость выравнивания состава в жидкой фазе, то из-за оттеснения примеси из твердой фазы в жидкую и замедленности диффузионных процессов установления равновесия в жидкой фазе концентрация примеси в расплаве у границы раздела будет возрастать.

Накопление избытка примеси приведет к образованию перед движущимся фронтом кристаллизации диффузионного слоя δ, из которого примесь путем диффузии переходит в объем расплава. Если K>0> > 1, то вблизи поверхности роста ощущается недостаток примеси. Таким образом, от равновесного коэффициента разделения K>0> мы переходим к эффективному K и учитываем влияние условий выращивания на процессы легирования:

K(f,D, δ) = K>0>/[K>0> + (1 − K>0>) exp(−Vδ/D)], (2)

где D — коэффициент диффузии примеси в расплаве

В некоторых случаях, если характер перемешивания расплава задан, определение значения δ возможно аналитически. Так, если при получении легированных кристаллов методом Чохральского перемешивание расплава осуществляется вращением кристалла и тигля вокруг своих осей во встречных направлениях с угловыми скоростями ω>к> и ω>т>, то значение δ при невысоких скоростях роста V может быть определено по формуле

δ = AD1/3ν1/6(ω>к> + ω>т>)−1/2, (3)

где A — постоянная, принимающая значение от 1.3 до 1.6, а ν — кинематическая вязкость расплава.

Зависимость K от V показана на рис.1 для двух скоростей вращения и трех значений равновесного коэффициента разделения K>0>. Видно, что только при скоростях V < 4 · 10−3 см/с можно говорить о совпадении K и K>0>. Из рисунка также видно, сколь важно вращение расплава и (или) кристалла для выравнивания концентрации примеси в расплаве.

Особенно это важно в условиях зонной плавки: без перемешивания расплава δ может достигать размеров зоны. При δ = 1 см K и K>0> становятся сопоставимы по величине только при V < 10−4 см/с. Именно поэтому скорости выращивания кристаллов в методе зонной плавки значительно меньше, чем при вытягивании кристалла из расплава.

При выборе примеси чрезвычайно важным является учет ее чистоты, так как попадание в растущий кристалл вместе с легирующей примесью неконтролируемых сопутствующих примесей даже в очень малых количествах может приводить к существенному ухудшению параметров выращиваемых кристаллов (например, существенно снижать время жизни неосновных носителей заряда). Поэтому перед легированием оценивают требуемую чистоту легирующего элемента с учетом особенностей используемого метода легирования и допустимого содержания в легируемом кристалле посторонних примесей.

Рис. 1. Зависимость K от скорости кристаллизации V при разных скоростях вращения расплава и кристалла.

3. Методы выравнивания состава вдоль кристалла

Из рассмотренного материала можно сделать вывод, что существует несколько факторов, вызывающих появление неоднородностей состава в растущем кристалле. Неоднородности по причинам их возникновения можно разделить на две группы: сегрегационные и технологические.

Сегрегационные (или как их часто называют фундаментальные) связаны с закономерными изменениями состава растущего кристалла, обусловленными основными законами фазовых превращений в многокомпонентных системах. Эти закономерные неоднородности охватывают весь объем выращенного кристалла.

Технологические неоднородности имеют незакономерный характер. Они связаны с нарушениями стабильности условий роста кристаллов и охватывают небольшие объемы кристалла. Ясно, что технологические неоднородности могут быть устранены усовершенствованиями технологической аппаратуры для выращивания монокристаллов полупроводников и подбором оптимальных условий роста. Подобные способы уже рассматривались в предыдущей главе. В тоже время сегрегационные неоднородности таким путем устранены быть не могут. Для борьбы с ними необходимо разрабатывать специальные методы.

Методы выравнивания сегрегационных неоднородностей состава кристалла делятся на две группы: пассивные и активные методы. В первом случае монокристаллы с заданной однородностью распределения примеси получают без внесения каких-либо изменений в кристаллизационный процесс, то есть используются части кристалла с приблизительно равномерным распределением примеси. Под активными методами подразумеваются такие, которые позволяют активно влиять на ход процесса легирования во время роста, то есть по существу, позволяют программировать процесс изменения состава.

Эффективность метода выравнивания состава оценивают величиной, называемой выходом процесса или выходом годного материала. Выходом принято называть отношение части количества вещества с необходимыми для дальнейшего использования свойствами к общему его количеству, подвергнутому технологической обработке. В литературе также часто используется такое понятие, как теоретический выход годного материала. Имея аналитическое выражение для распределения состава в кристалле, выращиваемом каким-либо методом, можно рассчитать значение теоретического выхода для этого процесса. Поскольку теоретический расчет учитывает только сегрегационные неоднородности состава, то значение теоретического выхода будет характеризовать максимальный предел, выше которого нельзя увеличить реальный выход годного материала.

3.1 Пассивные методы выравнивания состава

Однородные кристаллы полупроводников проще всего получить, используя без всяких изменений обычные кристаллизационные процессы: нормальную направленную кристаллизацию и зонную плавку. В этом случае используют приблизительно однородно легированную часть кристалла. Анализ кривых распределения примесей в этих процессах показывает, что наиболее равномерно легированная часть кристалла примыкает к одному из его концов, поэтому целесообразно для дальнейшей работы использовать именно эти части.

При выращивании легированных кристаллов методом нормальной направленной кристаллизации состав исходного расплава обычно задают так, чтобы требуемая концентрация примеси оказалась в начале слитка.

Оценка значения расчетного выхода с приемлемым (±10%) разбросом состава по длине слитка при выращивании легированных кристаллов методом нормальной направленной кристаллизации показала низкую эффективность этого метода для получения однородного материала (при K = 0.1 теоретический выход равен 10.5%). Однако, благодаря своей простоте этот метод иногда применяется для получения легированных монокристаллов методом Чохральского.

Рассмотрим теперь возможности использования приблизительно равномерно легированной части кристаллов, выращиваемых методом зонной плавки. Теоретический выход процесса в этом случае, как показывают оценки, зависит от распределения примеси в исходном материале. Наиболее распространенным в данной технологии является в среднем равномерное исходное распределение примеси.

Анализ теоретического выхода процесса зонной плавки при этих условиях показал, что выход тем больше, чем коэффициент распределения ближе к 1; он возрастает с увеличением приведенной длины кристалла A = L/l, где L — длина кристалла, l — длина зоны, и в пределе стремиться к (A − 1)/A. Выход в этом случае может быть сделан достаточно близким к 100% для однократного прохода расплавленной зоны через равномерный в среднем по составу образец. Таким образом, метод зонной плавки может удовлетворить большинству практических требований при получении однородных кристаллов, если только приведенная длина слитка достаточно велика.

Эффективным способом повышения теоретического выхода при выращивании кристаллов методом зонной плавки является выравнивание существенно неоднородного распределения примесей в начальной части слитка. Для этого в начальной части кристалла длиной в одну зону создается средняя концентрация примеси в K раз меньшая, чем в остальной части кристалла. Такой метод создания исходного распределения примеси получил название целевой загрузки. Для примесей с K < 1 и с равномерным в среднем начальным распределением по объему кристалла необходимое распределение проще всего создается легированием зоны в начальной части образца. После расплавления зоны в нее вводится примесь в таком количестве, что при движении зоны вдоль образца она с самого начала имеет постоянный состав: в нее через границу плавления входит ровно столько примеси, сколько уходит через границу кристаллизации. Вследствие этого состав выращиваемого кристалла постоянен по всей длине за исключением его конца, где процесс идет по закону нормальной направленной кристаллизации.

Также на практике часто используется метод прохождения легирующей зоны через чистый исходный образец для получения равномерно легированных кристаллов. Суть метода сводится к следующему. В расплавленную в начале чистого кристалла зону вводят легирующую примесь. Для примеси с K << 1 при кристаллизации расплава из зоны уходит настолько мало примеси, что состав жидкой фазы практически не меняется и, таким образом, получается однородно легированный материал.

Поэтому этот метод наиболее эффективен для примесей с K << 1.

3.2 Активные методы выравнивания состава кристаллов

Эти методы служат для повышения выхода материала с равномерным распределением примеси. Их отличительной особенностью является то, что в течение всего кристаллизационного процесса в него вводятся определенные изменения. Активные методы выравнивания состава подразделяются на две основные группы.

Первая — включает методы, в которых с целью поддержания концентрации примеси в расплаве в течение всего процесса выращивания монокристалла постоянно проводят подпитку расплава либо нелегированной твердой, жидкой или паровой фазой (если K < 1), либо фазой, содержащей легирующую примесь (если K > 1). В этих методах в процессе кристаллизации должны соблюдаться следующие условия: C>L> = const, K = const, V = const, C>S> = KC>L> = const. Система процесса выращивания однородного кристалла в наиболее общем виде включает в себя следующие элементы: растущий кристалл, расплав и поступающую в него подпитывающую массу.

Вторая — методы, в которых изменяются сами условия роста монокристаллов. Процессы выращивания однородных кристаллов этими методами протекают при следующих условиях: C>L> ≠ const; K ≠ const; f ≠ const; C>S> = K>н>Cн>L> = K>к>Cк>L> = const, где н — начало, а к — конец. При этом программа изменения кристаллизационного процесса обеспечивает постоянство скорости захвата примеси в течение всего процесса выращивания монокристалла.

Помимо этих двух групп методов возможны и их комбинации. Рассмотрим сначала первую группу методов более подробно.

3.3 Механическая подпитка расплава

Механическая подпитка расплава твердой фазой

Возможны два способа:

Идея первого способа состоит в опускании в расплав подпитывающего стержня (рис. 2). Процессом подпитки можно управлять, меняя площадь поперечного сечения подпитывающего стержня, его состав и механическую скорость его подачи. При необходимости в расплав может одновременно вводиться несколько стержней. Для того, чтобы получить математическое выражение, описывающее процесс выравнивания состава в данном методе, необходимо составить уравнение баланса примеси в расплаве и приравнять изменение концентрации примеси нулю. Из этого уравнения для любого варианта механической подпитки расплава опускающимся стержнем легко найти условия, обеспечивающие получение однородного кристалла. Так, для наиболее интересного с практической точки зрения режима получение легированных кристаллов решение уравнения сводится к отысканию либо нужной концентрации подпитывающего стержня при заданных остальных параметрах, либо к отысканию его площади поперечного сечения. В частности, если сечения вытягиваемого кристалла и стержня подпитки равны, и равны их плотности, то состав подпитывающего стержня должен быть равен составу растущего кристалла. Этот способ выравнивания состава позволяет получать однородные монокристаллы с высоким выходом и большим диапазоном уровней легирования. Он используется и для выращивания монокристаллов твердых растворов, например, в таких системах как Ge–Si, Bi–Sb, InAs–GaAs и т.д.

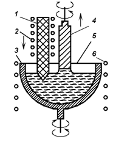

Рис. 2. Схема метода механической подпитки расплава твердой фазой: 1 — питающий кристалл; 2 — нагреватель для подогрева питающего кристалла; 3 — тигель; 4 — выращиваемый кристалл; 5 — расплав; 6 — основной нагреватель.

2. Второй способ подпитки — метод расплавленного слоя (рис. 3). В этом случае слиток подпитывающего материала помещают в нижней части кристалла, выращивание которого ведут с вершины подпитывающего слитка, подплавляемого специальным нагревателем. Рост кристалла в этом случае сопровождается синхронным перемещением подпитывающего слитка вверх.

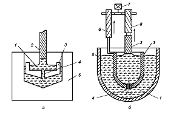

Рис. 3. Схема метода подпитки расплава твердой фазой (метод расплавленного слоя): 1 — питающий кристалл; 2 — нагреватель; 3 — выращиваемый кристалл, 4 — расплав.

Анализ условий выращивания однородного по составу кристалла и выхода годного материала в методе расплавленного слоя проводится аналогично предыдущему случаю. Однако этот метод имеет определенные преимущества: а) возникающие в расплаве концентрационные и тепловые потоки симметричны; б) процесс выращивания проводится в бестигельных условиях. Эти преимущества послужили стимулом для развития этого метода и изготовления легированных бездислокационных кристаллов полупроводников.

Механическая подпитка расплава жидкой фазой

Механическую подпитку кристаллизуемого расплава жидкой фазой чаще всего осуществляют при выращивании кристаллов методом Чохральского. Наибольшее распространение получили две модификации этого метода: первый — вытягивание монокристалла из расплава в плавающем тигле или в тигле, механически перемещающемся относительно внешнего контейнера, с которым они связаны капиллярным каналом (рис. 4); второй метод — вытягивание кристалла из тигля, разделенного перегородкой, через которую рабочая и подпитывающая части тигля соединены капиллярным каналом (рис. 5). В обеих модификациях в рабочем режиме в соединительном канале идет непрерывный поток расплава по направлению к рабочему объему. При этом перенос примесного компонента в канале состоит из двух частей: потока, вызванного потоком жидкости, и потока, обусловленного молекулярной диффузией. Для управления процессом выравнивания состава вытягиваемого кристалла необходимо, чтобы перенос примеси в канале осуществлялся только механическим перетоком расплава, а выравнивающее действие молекулярной диффузии было подавлено. Это условие легче всего выполняется при использовании длинных и узких соединительных каналов-капилляров.

В процессах с плавающим или механически перемещаемым рабочим тиглем наибольшее распространение получили режимы выращивания, при которых обеспечивается постоянство рабочего объема расплава. Поэтому распределение примесного состава в кристалле, выращиваемом этим методом, аналогично распределению состава в кристалле, получаемом с помощью метода зонной плавки. Однако рассмотренный метод получения однородно легированных кристаллов имеет ряд важных преимуществ по сравнению с методом зонной плавки: 1) отсутствие необходимости приготовления исходных образцов нужного состава; 2) возможность непосредственного наблюдения за процессом вытягивания; 3) постоянство рабочего расплава (в случае с плавающим тиглем) или возможность его варьирования в широких пределах в случае с механическим перемещением тигля.

Рис. 4. Основные варианты капиллярной подпитки: а — плавающий тигель; б —механически опускаемый тигель (1 — расплав; 2 — кристалл; 3 — внутренний тигель; 4 — капилляр трубка; 5 — внешний тигель; 6 — держатель внутреннего тигля; 7 — двигатель; 8 — держатель кристалла).

Рис. 5. Схема капиллярного двойного тигля: 1 — капиллярный канал; 2 —расплав; 3 — кристалл.

Процесс выращивания легированных кристаллов из капиллярного двойного тигля является своеобразной комбинацией процессов зонной плавки и нормальной направленной кристаллизации. Для обеспечения постоянства состава кристаллов, выращиваемых этим методом, достаточно, чтобы на протяжении всего процесса роста при изменении высоты расплава отношение площади рабочей части тигля ко всей его площади сохранялось постоянным. Это требование легко реализовать, например, в тигле внутри которого коаксиально устанавливается цилиндрическая перегородка с капиллярным каналом (рис. 5). Данный метод успешно применяется для легирования кристаллов примесями с K > 1 и K < 1. Однако анализ теоретического выхода годного материала показал, что для примесей с K << 1 применение капиллярных тиглей с целью получения однородно легированных кристаллов нецелесообразно.

Механическая подпитка расплава газовой фазой

Механическую подпитку кристаллизуемого расплава газовой фазой осуществляют как при выращивании кристаллов методом Чохральского, так и при выращивании методом зонной плавки. Подпитка может проводиться как нелетучей, так и летучей примесью.

В случае нелетучей примеси обычно эта примесь подводится к расплаву в виде летучего химического соединения. Последнее, взаимодействуя с расплавом, разлагается, вводимая примесь выделяется и легирует расплав. Такой процесс выделения примеси в результате химических реакций используется лишь для примесей с K > 1.

При легировании кристаллов летучими примесями, обладающими при температуре расплава высоким давлением пара, необходимо учитывать взаимодействие расплава с паровой фазой. Процесс подпитки кристаллизуемого расплава паровой фазой может осуществляться как путем поглощении примеси (K > 1) из газовой фазы, так и путем ее испарении (K < 1) из расплава. Переход летучего компонента через поверхность раздела расплав–газ будет отсутствовать только в том случае, когда концентрация растворенной в расплаве летучей примеси находится в равновесии с ее концентрацией в газовой фазе. Изменение состава расплава за счет сегрегации вызывает обмен летучим компонентом между расплавом и газом. Процесс межфазного обмена, который в конце концов приводит концентрации примеси в расплаве и газе к равновесным значениям, прекратится только тогда, когда прекратится изменение состава расплава.

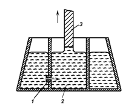

Рис. 6. Схема подпитки кристалла с помощью испарения летучей примеси с K < 1 из расплава: 1 —тигель; 2 — выращиваемый кристалл; 3 — расплав; 4 — нагреватель.

Если в системе имеется летучий компонент, то при наличии свободных поверхностей расплава обязательно происходит обмен летучим компонентом между расплавом и газом и равновесная подпитка расплава этим компонентом.

При работе с летучими компонентами использование равновесной газовой подпитки можно вести по двум схемам. В первой из них стенки установки для выращивания кристалла специально не подогреваются, и их температура, как правило, близка к комнатной. В стационарных условиях вся примесь должна испариться из расплава и осесть на холодных стенках системы. При выращивании же легированных кристаллов все происходит по-другому. Равновесное испарение примеси компенсируется механической подачей в расплав летучего компонента. Например, простейший вариант такого процесса реализуется при равенстве оттесняемого на фронте кристаллизации в расплав в единицу времени количества примеси и количества примеси, испаряющейся за это же время со свободной поверхности расплава (рис. 6). Необходимая для этого процесса скорость роста кристалла находится из уравнения баланса примеси в расплаве.

По второй схеме выращивание кристаллов ведут в установке со специально подогреваемыми стенками рабочей камеры. В этом случае система представляет собой замкнутый, предварительно вакуумированный объем с определенным температурным полем (рис. 7). В зоне пониженных температур помещают избыточное количество летучего компонента (источник). Температуру основной части системы, в которой происходит рост легированного кристалла, выбирают промежуточной между температурой источника и температурой расплава. Процесс кристаллизации ведут так, чтобы изменение состава расплава, вызванное сегрегационными явлениями, компенсировалось поглощением примеси из газовой фазы расплавом (должно установиться равновесное распределение примеси в системе расплав–подпитывающая газовая фаза). Для получения однородного по составу кристалла необходимо, чтобы равновесие в системе устанавливалось со скоростью большей, чем скорость сегрегационных изменений состава жидкой фазы. Это возможно только при очень малых скоростях роста кристалла, значительно меньших, чем обычно используют на практике. Поэтому этот метод при выращивании однородных объемных кристаллов применяют сравнительно редко (обычно для выращивания концентрированных твердых растворов тугоплавких материалов и диссоциирующих соединений).

Рис. 7. Схема механической подпитки расплава паровой фазой: 1 — выращиваемый кристалл; 2 — расплав; 3 — основной нагреватель; 4 — сосуд с летучей примесью; 5 — вспомогательный нагреватель, регулирующий давление пара, скорость его подачи к поверхности расплава; 6 — конденсат летучей примеси; 7 —термопара.

3.4 Изменение условий выращивания

Выравнивание состава выращиваемого кристалла с помощью программного изменения условий роста можно построить исходя из двух принципов.

Процессы, основанные на первом принципе, сводятся к программному изменению скорости вытягивания и вращения кристалла. Эта методика получила достаточно широкое распространение и имеет много модификаций. Суть методов, основанных на этом принципе, сводится к следующему. Если легирование кристалла проводится нелетучей примесью с K < 1, то по мере вытягивания монокристалла концентрация примеси в расплаве непрерывно увеличивается и для получения равномерно легированного кристалла режим выращивания должен быть построен так, чтобы по мере роста кристалла коэффициент разделения примеси непрерывно уменьшался. Управлять изменением K от Kmax до Kmin можно изменением скорости выращивания кристалла V, частоты его вращения ω, а также выбором кристаллографической ориентации затравки и, соответственно, направлением выращивания.

Согласно второму принципу параметры системы меняются так, что состав расплава в течение процесса выращивания кристалла остается постоянным. Этого можно добиться в случае, когда подпитка не производится и легирование кристалла осуществляется нелетучей примесью, изменением объема расплава в ходе процесса, то есть либо изменением длины расплавленной зоны, либо применяя слитки переменного сечения.

Однако вследствие сложности практического осуществления эти методы выравнивания состава на практике не применяются.

В заключении следует отметить, что с точки зрения получения высоко совершенных кристаллов, подпиточные методы вследствие стационарности условий роста кристаллов обладают существенными преимуществами перед методами программного изменения условий роста, при использовании которых, в принципе, трудно ожидать получения совершенных кристаллов. Это, в свою очередь, и обусловливает более широкое применение подпиточных методов для получения однородных кристаллов.

4. Растворимость примесей

Для ряда практических применений (создание туннельных диодов, светодиодов и других полупроводниковых приборов) необходимо получать сильно легированные полупроводники. Поэтому представляется важным знание предельной растворимости CSmax примесей в материале (в твердой фазе). Под этим термином подразумевается концентрация примеси в насыщенном твердом растворе, образованном основным веществом и данной примесью. Если концентрация примеси в полупроводнике меньше CSmax, то примесь распределяется в кристаллической решетке моноатомно; если превышает CSmax, то, как показывают исследования, в выращиваемом кристалле появляются структурные нарушения, например, макроскопические частицы инородной фазы, что сопровождается резким ростом, в первую очередь, плотности дислокаций. При легировании кристаллов большими концентрациями примесей важно иметь запас в растворимости, чтобы обезопасить кристалл от появления подобных структурных нарушений.

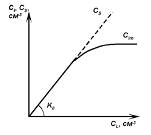

Рис.8. Зависимость Ci и CS от CL.

Кроме того, когда речь идет о сильном легировании полупроводников электрически активной примесью (легирующие примеси), то надо иметь в виду, что, например, в элементарных полупроводниках довольно часто наблюдается несоответствие между концентрациями носителей заряда и электрически активной примеси n(p) < C>Smax>. Поэтому было введено также понятие предельной растворимости электрически активной примеси.

Предельной растворимостью электрически активной примеси C>im> называют максимальную концентрацию электрически активной примеси в твердой фазе, которую можно создать введением данной примеси. Экспериментально C>im> можно определить измеряя зависимость концентрации электрически активной примеси в твердой фазе C>i> от концентрации примеси в расплаве C>L>. Если C>i> измерить с помощью эффекта Холла, то есть электрическим методом, а полную концентрацию примеси в твердой фазе C>S> измерить каким-либо другим методом, например, радиоактивным или масс-спектроскопическим, то общий вид зависимостей C>i> и C>S> от C>L> может быть представлен графиком, изображенным на рис. 8. В области достаточно малых C>L> значения C>S> и C>i> совпадают; однако, начиная с некоторых C>L>, кривая C>i>(C>L>) обнаруживает тенденцию к насыщению, в то время как C>S>(C>L>) продолжает расти. Значение C>im> и есть предельная растворимость электрически активной примеси.

При C>S> < C>im> примесь распределяется в решетке моноатомно, создавая в запрещенной зоне локальные энергетические уровни. При C>S> > C>im> распределение примеси по кристаллу перестает быть однородным. Причем в начале наблюдается небольшое расхождение в значениях C>i> и C>S>, но вскоре C>i> достигает своего максимального значения C>im>, а C>S> продолжает расти с ростом C>L>. Этот эффект связан с тем, что при больших концентрациях примеси примесные атомы, по-видимому, могут образовывать ассоциации (комплексы, кластеры), состоящие из нескольких атомов, а в пределе даже частицы инородной фазы. Атомы, образующие ассоциацию, ионизируются лишь частично (отсюда наблюдаемое небольшое расхождение в значениях C>i> и C>S> в начале). Возможны и другие причины. В частности, при значительных концентрациях донорной добавки в полупроводнике могут возникать компенсирующие дефекты акцепторного типа (в силу условия электронейтральности кристалла).

Таким образом, в сильно легированном полупроводнике электрически активная примесь может существовать в нескольких формах: одиночные примесные атомы (ионы); ассоциации примесных атомов различного типа; ассоциации, состоящие из примесных атомов и собственных дефектов.

При одновременном введении в полупроводник двух электроактивных добавок они при определенных условиях взаимно влияют на свою предельную растворимость в полупроводнике. Возможны различные случаи взаимодействия примесей при совместном легировании.

4.1 Взаимодействие примесей, связанное с электронно-дырочным равновесием

В качестве примера рассмотрим полупроводник, который легируется донорной примесью в присутствии акцепторной. Если в результате электронно-дырочного взаимодействия при таком легировании возникают недиссоциированные или слабодиссоциированные электронно-дырочные пары, то растворимость донора в присутствии акцептора растет. Действительно,

[C>d>] ↔ [C+>d> ] + e (4.1),

[C>a>] ↔ [C−>a> ] + h (4.2),

e + h ↔ (eh) (4.3)

Из закона действующих масс следует, что дырки h, образованные вследствие реакции (4.2), могут взаимодействовать с электронами e (согласно реакции (4.3)), и это изменит равновесие реакции (4.1) в сторону больших значений [C+>d> ], а следовательно, и [C>d>]. Этот процесс эффективен при низких температурах.

Очевидно, что введение в кристалл двух добавок одного знака приводит к взаимному понижению растворимости. Рассмотрение процесса легирования полупроводника акцепторной примесью в присутствии донорной приводит к результатам, аналогичным полученным для случая легирования полупроводника донорной примесью в присутствии акцепторной.

4.2 Взаимодействие между примесными ионами, приводящее к образованию нейтральных пар, устойчивых при низких температурах

Обычно такое взаимодействие реализуется, если один из ионов подвижен. Подвижными ионами в полупроводнике могут являться, например, ионы примесей внедрения с малыми ионными радиусами; таким образом, нейтральные пары могут образовываться при взаимодействии иона примеси внедрения с ионом примеси замещения. Реакция взаимодействия может быть записана следующим образом:

[A−] + [D+] ↔ [A−D+], (5)

где A− — ион акцептора; D+ — ион донора; [A−D+] — нейтральная ионная пара.

Уравнения равновесия реакции (5)

[C>d>] ↔ [C+>d> ] + e (6.1),

[C>a>] ↔ [C−>a> ] + h (6.2),

e + h ↔ (eh) (6.3),

[C+>d> ] + [C−>a> ] ↔ P (6.4),

Образование нейтральных пар приводит к смещению равновесий (6) вправо, а следовательно, к взаимному увеличению растворимости донора и акцептора.

4.3 Взаимодействие между примесными ионами, приводящее к образованию комплексов, устойчивых в широком интервале температур

Устойчивыми могут являться комплексы, имеющие структуру, подобную структуре матрицы. Такие комплексы возникают при взаимодействии примесей, образующих двойную фазу, подобную по структуре матрице. В тройной системе элементарный полупроводник — первая примесь — вторая примесь эта фаза находится в равновесии с элементарным полупроводником. Протяженность области твердых растворов на основе элементарного полупроводника, как правило, наибольшая в направлении изоструктурной фазы.

Присутствие дефектов в кристалле обычно повышает предельную растворимость примеси в нем. Так, если растворимость выбранной примеси увеличивается вблизи дислокаций, то в кристалле, содержащем дислокации, равновесная растворимость примеси также будет больше:

C>д> = C>0> exp(W>д>/kT), (7)

где C>д> — равновесная концентрация примеси вблизи дислокации, C>0> —равновесная концентрация примеси вдали от дислокации, а W>д> — энергия взаимодействия примесного атома с дислокацией.

С предельной растворимостью электрически активной примеси в кристаллах тесно связан и ее коэффициент разделения K>0>. Анализ корреляции между предельной растворимостью и коэффициентом разделения K>0> электрически активной примеси в германии и кремнии показывает связь типа:

X>m> ≡ C>im>/N>0> ≈ 0.1K>0>, (8)

где X>m> — относительная предельная растворимость электрически активной примеси в атомных долях, а N>0> — концентрация атомов основного вещества.

Таким образом, предельные растворимости электрически активных примесей и их коэффициенты разделения связаны прямо пропорциональной зависимостью и отражают один и тот же процесс вхождения и устойчивость положения примесных атомов в узлах или междоузлиях кристаллической решетки основного вещества. Из соотношения (8) и значений K>0>, приведенных на рис. 4, можно определить значения C>im>, учитывая, что N>0> для германия и кремния равны соответственно 4.5 · 1022 см−3 и 5 · 1022 см−3.

Широкий диапазон K>0> и C>im> для разных примесей указывает на одну весьма важную проблему легирования полупроводниковых материалов примесями с малой растворимостью и малыми K>0>: высокое требование к чистоте самих примесей. Для примера сравним легирование германия галлием, содержащим примесь индия в количестве 10−4 атомных долей; и легирование золотом, содержащим примесь галлия в том же количестве. В первом случае соотношение концентраций основной и неосновной примесей в легированном кристалле (с учетом соответствующих K>0>) будет C>Ga>/C>In> ≈ 106, то есть загрязнением галлия индием можно полностью пренебречь. Во втором случае C>Au>/C>Ga> ≈ 1 и, таким образом, само понятие “основная примесь” теряет смысл. Особые требования к чистоте золота диктуются еще и тем, что галлий (сопутствующая примесь в золоте) относится к группе мелких примесей, поэтому многозарядная система глубоких уровней, создаваемых золотом, может быть полностью или частично искажена.

Список литературы

Горелик С.С., Дашевский М.Я. Материаловедение полупроводников и металловедение. – М., 2008.

Медведев С.А. Введение в технологию полупроводниковых материалов. – М.: Высшая школа, 2004.

Омельяновский Э.М., Фистуль В.И. Примеси переходных металлов в полупроводниках. – М., 2003.

Таиров Ю.М., Цветков В.Ф. Технология полупроводниковых и диэлектрических материалов. – М.: Высшая школа, 2007.

Остробородова В.В. Основы технологии и материаловедения полупроводников. – M.: Изд. Моск. ун-та, 2008.