Автоматизация питающего бункера чесальной машины

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Российский заочный институт текстильной и легкой промышленности

Кафедра электротехники и автоматизированных промышленных установок

КУРСОВАЯ РАБОТА

по предмету

«Автоматизация технологических процессов и производств»

Тема: «Автоматизация питающего бункера чесальной машины»

Выполнила:

Студентка 5 курса ЭМ факультета

гр. 523

Специальность 220301

Шифр 0-202029

Якимова Т.Г.

Проверил:

К. т. н., доцент

Руппель А.А.

г. Омск 2008

СОДЕРЖАНИЕ

Введение

Технологический раздел

1.1 Описание технологического процесса

1.2 Обоснование необходимости автоматизированного контроля и управления

1.3 Требования к автоматизированным системам контроля и управления

Раздел автоматизации

Идентификация объекта автоматизации

Обоснование выбора типа регулятора

Оптимизация параметров настройки регулятора

Анализ устойчивости и качества системы управления

Заключение

Список использованной литературы

Приложение

Введение

Технологический процесс ткачества характеризуется как наиболее многомашинный участок текстильных предприятий, и для него в полной мере характерны особенности массового производства. Вид перерабатываемых волокон (хлопковое, шерстяное, шелковое, льняное) почти не влияет на набор технологического оборудования и на объем автоматизации технологического процесса.

Высокие темпы развития шинной, химической, нефтеперерабатывающей и нефтехимической промышленности неразрывно связаны с проведением больших работ по автоматизации.

Разнообразие технических средств автоматизации, выпускаемых отечественной приборостроительной промышленностью, глубокое знание процессов химической технологии, а также достаточно хорошо разработанная теория автоматического управления позволяют успешно внедрять автоматизацию.

Задачи, которые решаются при автоматизации современных шинных производств, весьма сложны и требуют от специалистов знания не только устройства различных приборов, но и общих принципов составления систем автоматического управления.

Автоматизация приводит к улучшению главных показателей эффективности производства: увеличению количества, улучшению качества и снижению себестоимости выпускаемой продукции. Внедрение автоматических устройств обеспечивает высокое качество продукции, сокращение брака и отходов, уменьшение затрат сырья и энергии, уменьшение численности основных рабочих, снижение капитальных затрат на строительство зданий (производство организуется под открытым небом), удлинение межремонтных сроков эксплуатации оборудования (оборудование работает в оптимальных режимах, которые были учтены при его расчете и изготовлении).

Проведение некоторых современных технологических процессов возможно только при условии их полной автоматизации (например, процессы на атомных установках и в паровых котлах высокого давления, процессы дегидрирования и др.). При ручном управлении такими процессами малейшее замешательство человека и несвоевременное воздействие его на процесс могут привести к серьёзным последствиям.

Внедрение специальных автоматических устройств способствует безаварийной работе оборудования, исключает случаи травматизма, предупреждает загрязнение атмосферного воздуха и водоемов промышленными отходами.

В шинной промышленности вопросам автоматизации уделяется особое внимание. Это объясняется сложностью и большой скоростью протекания технологических процессов, высокой чувствительностью их к нарушению режима, вредностью условий работы, взрыва - и пожароопасностью перерабатываемых веществ и т.д.

1. Технологический раздел

1.1 Описание технологического процесса

В настоящее время существует около 30 модификаций чесальных машин, предназначенных для чесания волокон различных видов и отличающихся друг от друга производительностью.

Чесальная машина ЧМД-5 предназначена для выработки чесальной ленты из средневолокнистого хлопка, а также из смеси этого хлопка с химическими волокнами длиной до 40 мм (до 25% химических волокон), удовлетворяющей требованиям, предъявляемым к полуфабрикату для пневмомеханического прядения. Машина может применяться в автоматических поточных линиях.

На машине производится разделение пучков волокон на отдельные волокна путем многократного чесания, а также очистка их от сорных примесей с удалением пуха и непрядомых волокон. Очищенное и расчесанное волокно на выходе преобразуется в ленту, укладываемую лентоукладчиком в таз.

Машина эксплуатируется в чесальных цехах хлопкопрядильного производства.

Однако во всех случаях для электропривода чесальных машин применяют асинхронные электродвигатели с короткозамкнутым ротором, так как процесс чесания не требует регулирования скорости рабочих органов машины. Следует отметить, что электропривод чесальных машин работает в исключительно тяжелых условиях. Это объясняется значительными маховыми массами вращающихся органов машины, которые в 100—300 раз превосходят маховые моменты приводных электродвигателей. Вследствие этого в год выходит из строя около 40% электродвигателей, установленных на чесальных машинах.

С целью повышения надежности работы электропривода чесальных машин привод рабочих органов осуществляется от двух асинхронных электродвигателей, один из которых приводит в действие главный и приемный барабаны, вентилятор и гребенную коробку, а второй — систему питания.

Трехскоростной электродвигатель М2 обеспечивает заправочную скорость и одну из двух рабочих скоростей (установочную), что достигается переключением обмоток статора в звезду, треугольник или и двойную звезду, т. е. изменением числа полюсов электродвигателя.

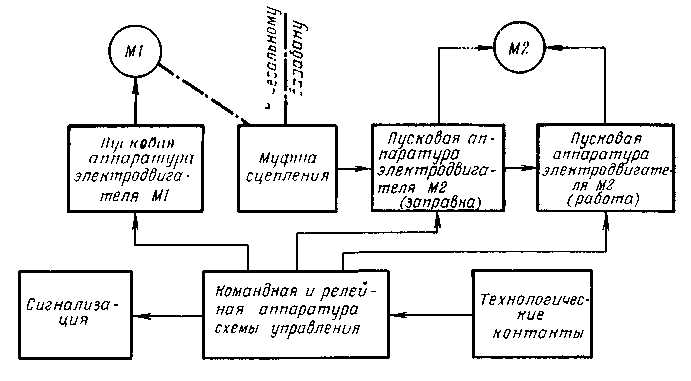

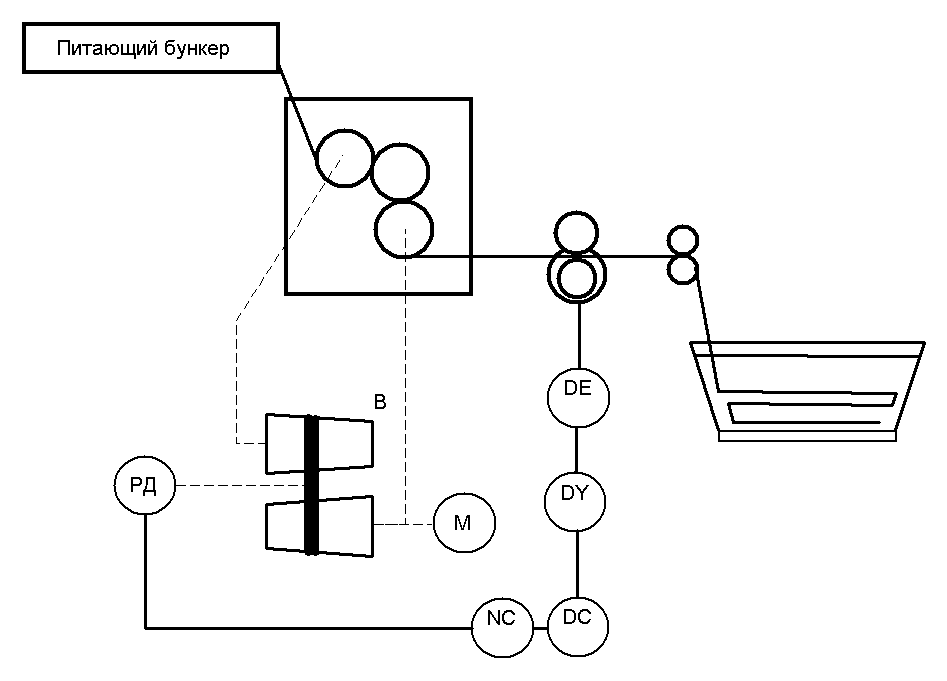

Рисунок 1. Структурная схема управления чесальной машиной

Структурная схема управления чесальной машиной (см. рисунок 1) предусматривает:

пуск и реверсирование электродвигателя М1;

пуск электродвигателя М2 системы питание—выпуск на заправочную и рабочие скорости;

автоматическое отключение электродвигателя М2 при нарушении технологического процесса (утонение или обрыв ленты перед лентоукладчиком, открывание крышки лентоукладчика, забивание ленты);

аварийный останов машины;

останов электродвигателей М1 и М2 кнопками;

автоматический останов машины при снятии ограждений и срабатывании холста;

автоматическое регулирование линейной плотности ленты;

сигнализацию о наличии напряжения, срабатывании холста, обрыве ленты.

Пуск машины производится следующим образом. Сначала при отключенной фрикционной муфте главного барабана включают электродвигатель М1. Разгон его длится 5—10 с. В это время путевые выключатели фрикционной муфты исключают возможность пуска электродвигателя М2. Затем включается фрикционная муфта и начинается разгон главного барабана машины (60—120 с). После разгона главного барабана мри включенной фрикционной муфте включают электродвигатель М2: сначала кнопкой «заправка» на пониженную скорость, а затем кнопкой «работа» — на рабочую скорость.

При всех нарушениях технологического процесса отключается электродвигатель М2 и зажигается сигнализация. После устранения технологических неполадок пуск электродвигателя М2 производится в приведенной выше последовательности.

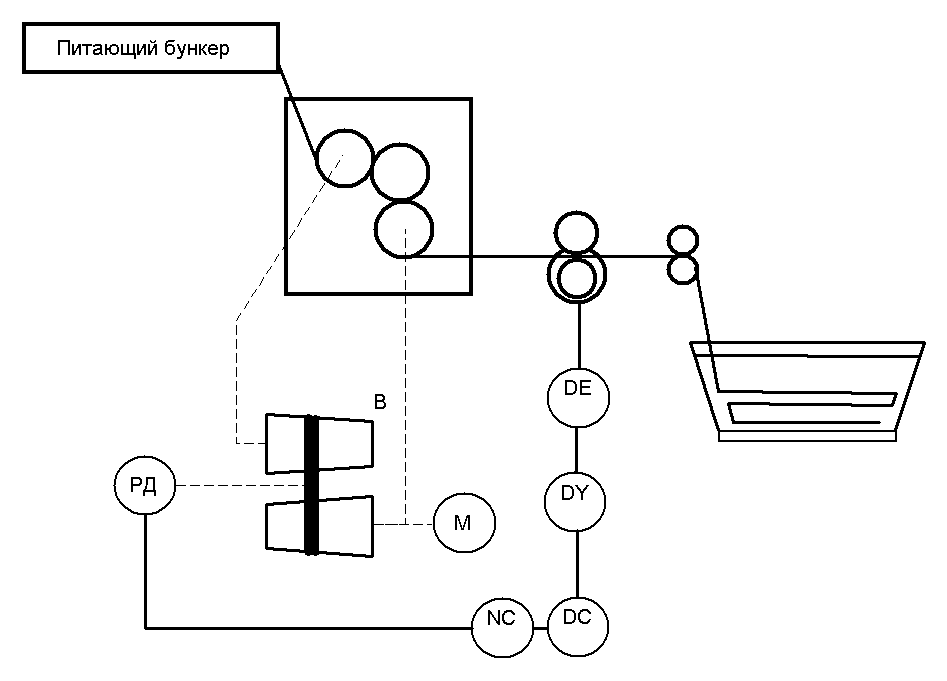

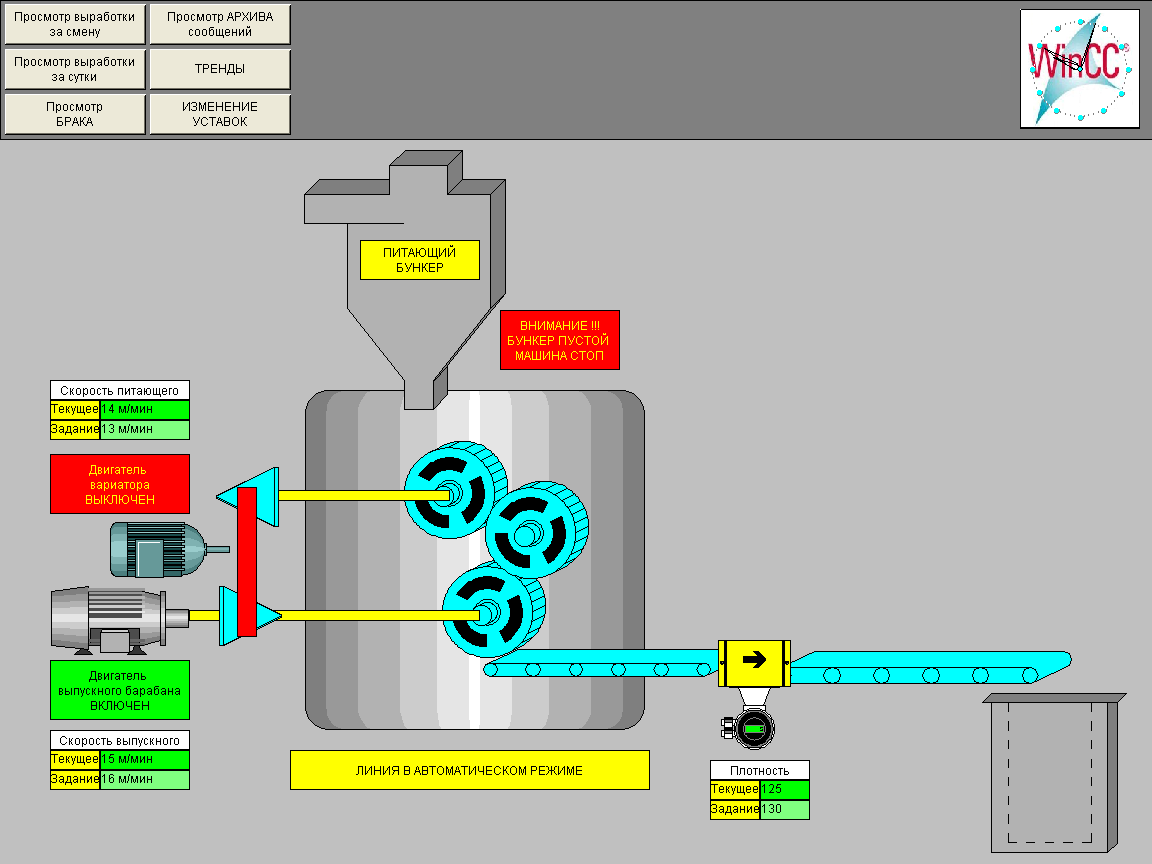

Фрагмент функциональной схемы автоматизации чесальной машины показан на рисунке 2. Мнемосхема выполненная в GENESIS на рисунке 3.

Рисунок 2. Фрагмент функциональной схемы автоматизации чесальной машины.

Регулятор ЛПЛ на чесальной машине ЧМД-5, разработанный во ВНИИЛтекмаше, имеет пневматический датчик ПД, который устанавливают на выходе вытяжной пары. Привод выпускного цилиндра осуществляется с постоянной частотой вращения от основного электродвигателя, а привод питающего цилиндра – с переменной частотой вращения через вариатор, коэффициент передачи которого изменяется в соответствии с сигналом регулятора ЛПЛ.

При изменении ЛП ленты на выходе вытяжной пары сигнал с пневматического датчика ПД подается на вход преобразователя ПЭП, и далее на вторичный прибор, где сравнивается с заданием. Сигнал рассогласования подается на реверсивный двигатель РД, который перемещает ремень вариатора и тем самым изменяя коэффициент передачи вариатора.

Рисунок 3. Мнемосхема чесальной машины

1.2 Обоснование необходимости автоматизированного контроля и управления

Одной из основных операций на чесальных, ленточных и прядильных машинах является «утонение» продукта, причем к равномерности свойств получаемого продукта по длине (толщине, прочности и т.д.) предъявляются очень высокие требования.

Задачу выравнивания продукта решают разными методами. В некоторых случаях – за счет увеличения переходов (продукт утоняют вытягиванием, а затем, складывая несколько лент, снова их вытягивают). Однако в последнее время все большее внимание уделяется автоматическим методам выравнивания продукта, позволяющим получать продукцию высокого качества с меньшим количеством технологического оборудования. Развивается тенденция к сокращению не только отдельных однотипных машин (например, ленточных), но и целых переходов.

Основным показателем, характеризующим равномерность продукта (ленты, ровницы, пряжи) по толщине, является линейная плотность. В существующих системах автоматического регулирования ОПЛ контролируется в основном механическими, индуктивными, пневматическими, фотоэлектрическими и радиоактивными первичными преобразователями.

Регуляторы ЛПЛ, или системы автоматического выравнивания продукта (САВ), нашли применение на трепальных машинах, на ленточных машинах в камвольном прядении шерсти, в хлопкопрядении при бесхолстовом питании и в льнопрядении. Ведутся разработки САВ для чесальных машин различных конструкций. Регулирование ЛПЛ, как правило, осуществляется изменением вытяжки за счет изменения скорости вытяжных (питающих или выпускных) цилиндров машин.

1.3 Требования к автоматизированным системам контроля и управления

Требования к функциям АСУ

АСУ в необходимых объемах должна, автоматизировано выполнять:

• сбор, обработку и анализ информации (сигналов, сообщений, документов и т. п.) о состоянии объекта управления;

• выработку управляющих воздействий (программ, планов и т. п.);

• передачу управляющих воздействий (сигналов, указаний, документов) на исполнение и ее контроль;

• реализацию и контроль выполнения управляющих воздействий;

• обмен информацией (документами, сообщениями и т. п.) с взаимосвязанными автоматизированными системами.

Состав автоматизированных функций (задач, комплексов задач - далее функций) АСУ должен обеспечивать возможность управления соответствующим объектом в соответствии с любой из целей, установленных в ТЗ на АСУ.

Состав автоматизированных функций АСУ и степень их автоматизации должны быть технико-экономически и (или) социально обоснованы с учетом необходимости освобождения персонала от выполнения повторяющихся действий и создания условий для использования его творческих способностей в процессе работы.

Требования к техническому обеспечению АСУ

Комплекс технических средств АСУ должен быть достаточным для выполнения всех автоматизированных функций АСУ. В комплексе технических средств АСУ должны в основном использоваться технические средства серийного производства. При необходимости допускается применение технических средств единичного производства.

Тиражируемые АСУ и их части должны строиться на базе унифицированных технических средств.

Технические средства АСУ должны быть размещены с соблюдением требований, содержащихся в технической, в том числе эксплуатационной, документации на них, и так, чтобы было удобно использовать их при функционировании АСУ и выполнять техническое обслуживание.

Размещение технических средств, используемых персоналом АСУ при выполнении автоматизированных функций, должно соответствовать требованиям эргономики: для производственного оборудования по ГОСТ 12.049-80, для средств представления зрительной информации по ГОСТ 21829-76, в том числе для табло коллективного пользования из цифровых знакосинтезирующих электролюминесцентных индикаторов по ГОСТ 21837-76.

Технические средства АСУ, используемые при взаимодействии АСУ с другими системами, должны быть совместимы по интерфейсам с соответствующими техническими средствами этих систем и используемых систем связи.

В АСУ должны быть использованы технические средства со сроком службы не менее десяти лет. Применение технических средств с меньшим сроком службы допускается только в обоснованных случаях и по согласованию с заказчиком АСУ.

Любое из технических средств АСУ должно допускать замену его средством аналогичного функционального назначения без каких-либо конструктивных изменений или регулировки в остальных технических средствах АСУ (кроме случаев, специально оговоренных в технической документации на АСУ).

Технические средства АСУ допускается использовать только в условиях, определенных в эксплуатационной документации на них. В случаях, когда необходимо их использование в среде, параметры которой превышают допустимые значения, установленные для этих технических средств, должны быть предусмотрены меры защиты отдельных технических средств АСУ от влияния внешних воздействующих факторов.

В АСУ должны быть использованы средства вычислительной техники, удовлетворяющие общим техническим требованиям по ГОСТ 22552-84.

2. Раздел автоматизации

Идентификация объекта автоматизации

Под идентификацией динамических объектов понимают процедуру определения структуры и параметров их математических моделей, которые при одинаковом входном сигнале объекта и модели обеспечивают близость выхода модели к выходу объекта при наличие какого-то критерия качества.

Обычно идентификация – многоэтапная процедура. Основные ее этапы следующие:

Структурная идентификация – заключается в определении структуры математической модели на основании теоретических соображений.

Параметрическая идентификация – включает в себя проведение идентифицирующего эксперимента и определение оценок параметров модели по экспериментальным данным.

Проверка адекватности – проверка качества модели в смысле выбранного критерия близости выходов модели и объекта.

Для проведения идентификации технологического объекта управления воспользуемся пакетом System Identification Toolbox (SIT) из состава MATLAB.

Пакет System Identification Toolbox содержит средства для создания математических моделей линейных динамических объектов (систем) на основе наблюдаемых входных/выходных данных. Он имеет удобный графический интерфейс, позволяющий организовывать данные и создавать модели. Методы идентификации, входящие в пакет применимы для решения широкого класса задач – от проектирования систем управления и обработки сигналов до анализа временных рядов.

Обработка массива данных с помощью пакета System Identification Toolbox предполагает следующие этапы:

обработка и преобразование данных с целью создания файла данных;

непараметрическое оценивание данных с целью предварительного определения основных характеристик ТОУ;

параметрическое оценивание данных с целью создания различных видов моделей с тета-формате;

задание структуры модели;

изменение и уточнение структуры модели (если это необходимо);

проверка адекватности и сравнение различных видов моделей с целью выбора наилучшей;

преобразование модели тета-формата в вид удобный для дальнейшего использования при анализе и синтезе системы управления.

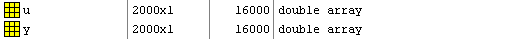

В результате проведенного эксперимента был получен массив данных состоящий из 2 тысяч значений входного параметра (скорость вытягивающей пары, м/с) и 2 тысяч значений выходного параметра (линейная плотность, ктекс). Интервал дискретизации равен 2.5 (t>s>=2.5). Для загрузки в рабочую область MATLAB массива данных необходимо выполнить команду:

>> load datta

После выполнения команды в рабочей области появились массив входных переменных u и массив выходного параметра y.

Интервал дискретизации указывается дополнительно:

>> ts=2.5

ts = 2.5

Для объединения исходных данных в единый файл воспользуемся командой:

>> dan=iddata(y(951:1050),u(951:1050),ts)

Time domain data set with 100 samples.

Sampling interval: 2.5

Outputs Unit (if specified)

y1

Inputs Unit (if specified)

u1

Сформированный файл указывает, что он содержит результаты 100 измерений с интервалом дискретизации 2.5 с. Входными переменными является массив u, а выходным параметром y.

Для наглядности сформированного файла необходимо в его структуру ввести обозначения входных и выходных данных, а также их размерностей:

>> set(dan,'InputName','Скорость вятягивающей пары','OutputName','Линейная плотность')

>> set(dan,'InputUnit','м/с','OutputUnit','ктекс')

Для просмотра полной информации о полученном файле воспользуемся командой:

>> get(dan)

ans =

Domain: 'Time'

Name: []

OutputData: [100x1 double]

y: 'Same as OutputData'

OutputName: {'Линейная плотность'}

OutputUnit: {'ктекс'}

InputData: [100x1 double]

u: 'Same as InputData'

InputName: {'Скорость вятягивающей пары'}

InputUnit: {'м/с'}

Period: Inf

InterSample: 'zoh'

Ts: 2.5000

Tstart: []

SamplingInstants: [100x0 double]

TimeUnit: ''

ExperimentName: 'Exp1'

Notes: []

UserData: []

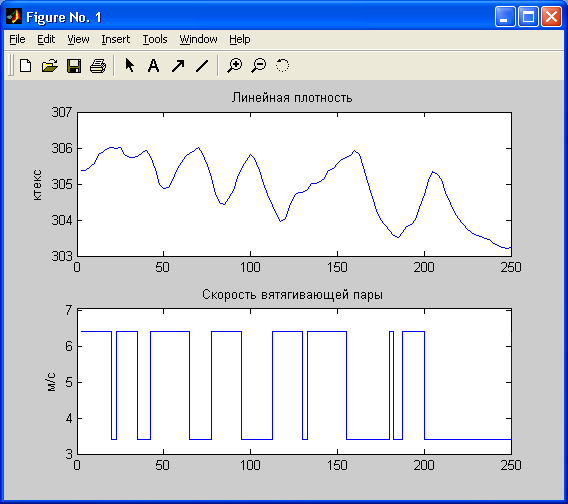

Для графического представления данных воспользуемся командой:

>> plot(dan)

Рисунок 2.1.1 Графическое представление исходных данных

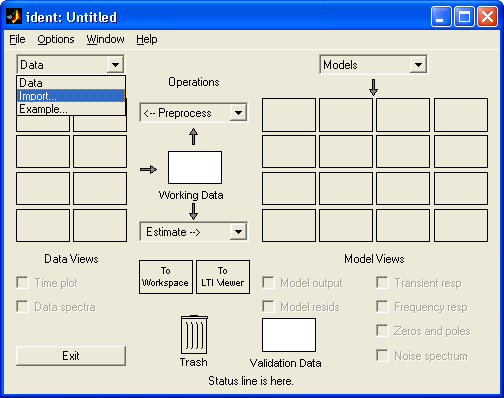

Для дальнейшего использования полученных исходных данных необходимо провести предварительную обработку этих данных с целью удаления тренда из набора данных и если необходимо отфильтровать данные с помощью имеющихся средств в пакете System Identification Toolbox. Данные операции проведем в графическом интерфейсе System Identification Toolbox, который запускается из командной строки командой:

>> ident

Opening ident ....... done.

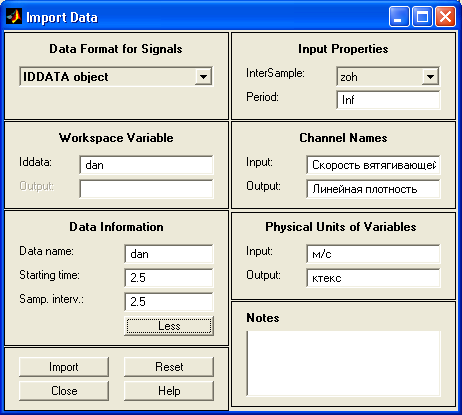

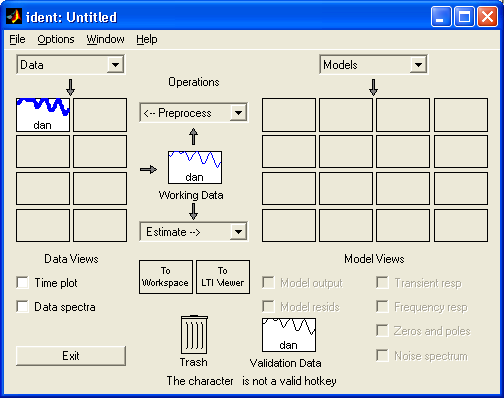

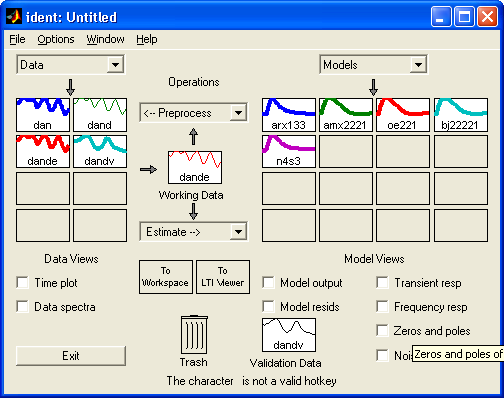

В результате выполнения этой команды появляется диалоговое окно показанное на рисунке 2.1.2. На начальной стадии идентификации с использованием графического интерфейса после проведения эксперемента необходимо сформировать файл данных, в нашем примере таким файлом является dan.

В левом верхнем углу окна выберем в раскрывающемся списке Data вариант Import. Это приведет к открытию диалогового окна показанного на рисунке 2.1.3.

|

|

|

Рисунок 2.1.2 Окно графического интерфейса SIT |

В поле окна Data Format for Signals выбираем IDDATA object. В поле Iddata вводим название нашего файла dan (см. рисунок 2.1.3)

Рисунок 2.1.3 Окно параметров импорта

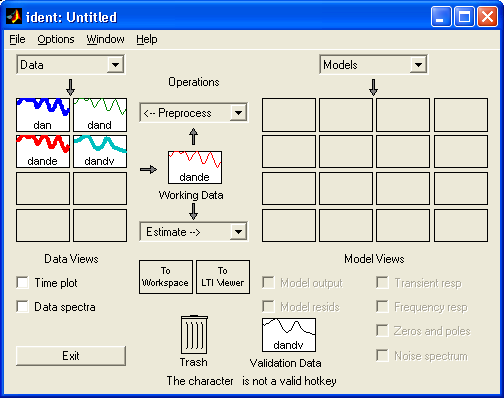

Запустим режим быстрого старта, для чего в падающем меню Operations выберем Quick Start (см. рисунок 2.1.4).

Рисунок 2.1.4 Импорт файла данных выполнен

Во время выполнения этого режима производится:

Удаление тренда из массива экспериментальных данных;

Формирование усеченных массивов данных с именами dande и dandv для построения моделей.

Рисунок 2.1.5 Завершен импорт и преобразование данных

После проведения предварительной обработки данных можно приступить к нахождению оценки модели.

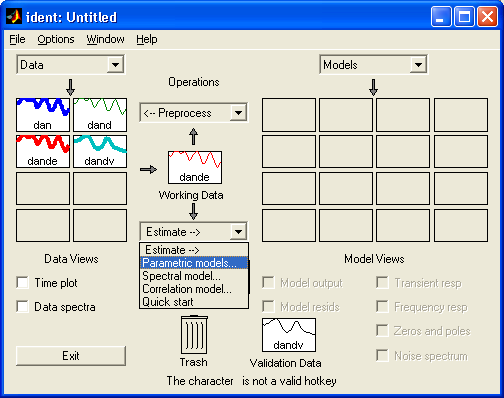

В предложенном списке Estimate выбираем Parametric models (см. рисунок 2.1.6), данный выбор приведет к открытию диалогового окна задания структуры модели (см. рисунок 2.1.7).

Рисунок 2.1.6 Выбираем параметрические модели

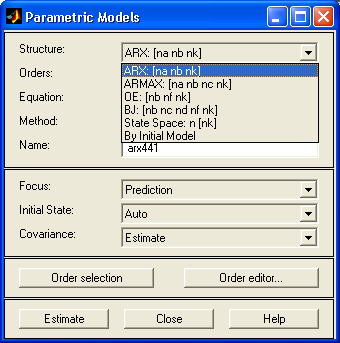

Получим параметрические модели из предложенного списка (ARX, ARMAX, OE, BJ, State Space см. рисунок 2.1.7), оценка производится нажатием кнопки Estimate. Существует возможность изменить параметры модели в редакторе Order Editor. Воспользуемся значениями по умолчанию, за исключением ARX и State Space, у которых параметры выберем, нажав кнопку Order Selection.

Рисунок 2.1.7 Окно выбора структуры моделей

После того как были получены все 5 моделей объекта управления (см. рисунок 2.1.8), можно приступит к выбору одной из них, которая будет использоваться далее для получения передаточной функции ТОУ.

Рисунок 2.1.8 Получены 5 моделей ТОУ

Для выбора модели следует пользоваться средствами которые предоставляет System Identification Toolbox:

Transient resp (переходная характеристика);

Frequency resp (частотные характеристики);

Zeros and poles (графики нулей и полюсов);

Noise spectrum(графики спектров шумов).

Выбор отображаемых на этих графиках моделей осуществляется выделением соответствующих в окне списка моделей.

Для анализа модели ТОУ возьмем модель n4s3, для чего перетащим ее на иконку To Workspace, при этом модель n4s3 появится в рабочем пространстве MATLAB.

Полученная модель представлена в так называемом тета – формате и является дискретной. Для преобразования модели из тета - формата в вид удобный для дальнейшего использования в пакете System Identification Toolbox имеются специальные функции.

Преобразуем модель тета-формата многомерного объекта в вектор передаточных функций, связанных с выбранным входом:

>> [n,d]=tH3tf(n4s3)

n = 0 -0.0113 0.0188 0.0580

d = 1.0000 -1.7658 1.0929 -0.2527

где n, d соответственно числитель и знаменатель дискретной передаточной функции.

Получим дискретную передаточную функцию:

>> zn4s=tf(n,d,ts)

Transfer function: -0.01133 z^2 + 0.01876 z + 0.05795

z^3 - 1.766 z^2 + 1.093 z - 0.2527

Sampling time: 2.5

Преобразуем дискретную модель в непрерывную и представим ее в виде передаточной функции:

>> sn4s=d2c(zn4s)

Transfer function:

0.01754 s^2 - 0.02422 s + 0.008271

--------------------------------------

s^3 + 0.5502 s^2 + 0.1395 s + 0.009408

Приведенные передаточные функции являются одной и той же моделью, записанной в разных формах и форматах.

Проанализируем динамические характеристики модели. Для чего построим переходную характеристику ТОУ для дискретной и непрерывной моделей и определим основные показатели переходного процесса.

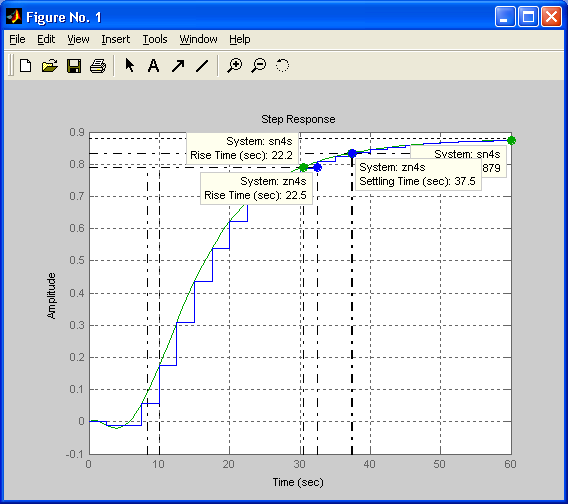

На графиках переходных процессов ступенчатой линией представлен переходной процесс дискретной модели, а сплошной линией – непрерывной модели. Основные характеристики переходного процесса следующие:

Время нарастания переходного процесса (Rise time) составляет для дискретной модели 22.5, а для непрерывной – 22.2;

Время регулирования (Setting time) составляет для дискретной модели 37.5, а для непрерывной – 37.5;

Установившееся значение выходной величины (Final value) для дискретной модели и непрерывной – 0.879.

Для построения переходной характеристики воспользуемся командой:

>> step(zn4s,sn4s)

Рисунок 2.1.9 Переходные характеристики дискретной и непрерывной моделей

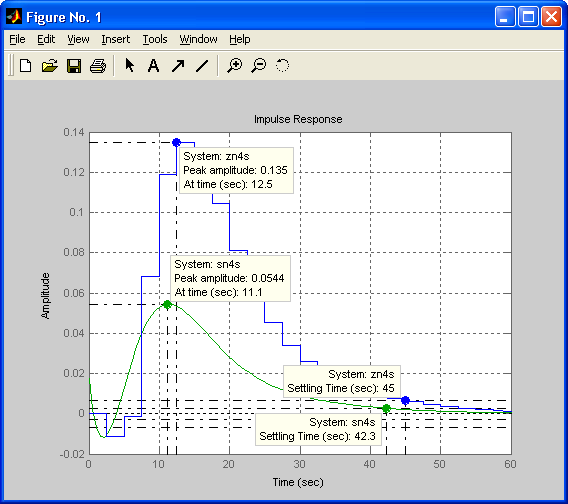

Для построения импульсной характеристики воспользуемся командой:

>> impulse(zn4s,sn4s)

Рисунок 2.1.10 Импульсные характеристики дискретной и непрерывной моделей

Основными характеристиками модели ТОУ при подаче на вход единичного импульсного воздействия являются (см. рисунок 2.1.10):

Пиковая амплитуда (Peak amplitude) составляет для дискретной модели 12.5, а для непрерывной – 11.1.

Время регулирования составляет для дискретной модели 45 с., а для непрерывной модели 42.3 с.

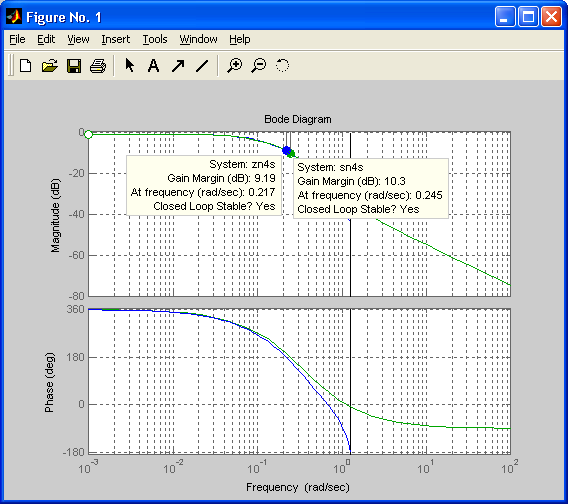

Определим частотные характеристики моделей с помощью команды:

>> bode(zn4s,sn4s)

Рисунок 2.1.11 Частотные характеристики дискретной и непрерывной моделей

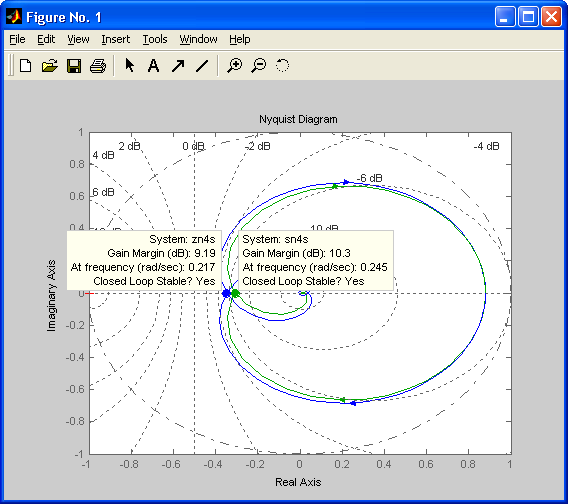

На графиках частотных характеристик ЛАХ и ЛФХ указаны значения запасов устойчивости (см. рисунок 2.1.11):

по амплитуде (Gain Margin), которые для дискретной модели составляют 9.19 dB, а для непрерывной модели – 10.3 dB.

по фазе (Phase Margin), которые для дискретной и непрерывной модели равны бесконечности.

Анализ частотных характеристик показывает, что модели zn4s и sn4s являются устойчивыми с соответствующими запасами устойчивости по амплитуде. Запас устойчивости по фазе равен бесконечности.

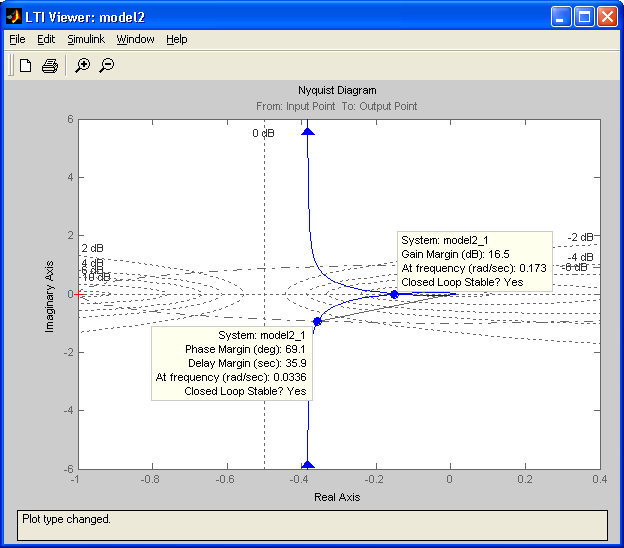

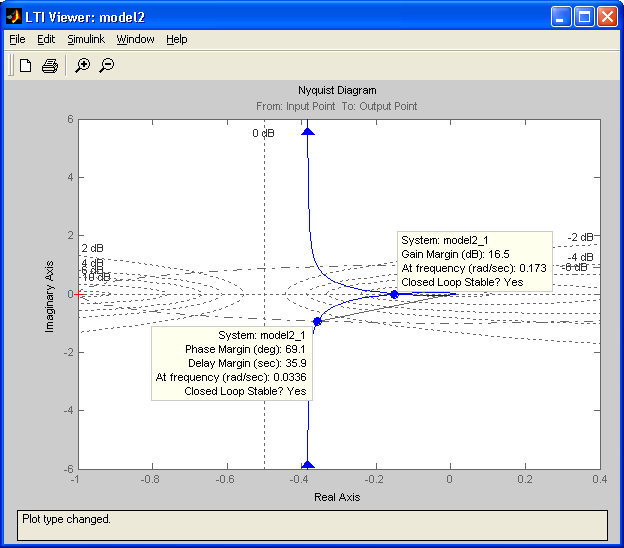

Этот вывод подтверждается так же комплексной амплитудно-фазовой характеристикой АФХ, которая в зарубежной литературе называется диаграммой Найквиста, так как годограф АФХ не пересекает точку комплексной плоскости с координатами -1,j0.

Для построения АФХ необходимо воспользоваться командой:

>> nyquist(zn4s,sn4s)

Рисунок 2.1.12 Амплитудно фазовые характеристики дискретной и непрерывной моделей

Значения запасов устойчивости можно определить также и в режиме командной строки MATLAB с помощью команды

|

Для непрерывной модели |

Для дискретной модели |

|

>> [Gm,Pm,Wcg,Wcp]=margin(sn4s) Gm = 3.2786 Pm = Inf Wcg = 0.2452 Wcp = NaN >> Gmlog=20*log10(Gm) Gmlog = 10.3138 |

>> [Gm,Pm,Wcg,Wcp]=margin(zn4s) Gm = 2.8807 Pm = Inf Wcg = 0.2171 Wcp = NaN >> Gmlog=20*log10(Gm) Gmlog = 9.1899 |

где Gm – запас устойчивости по амплитуде в натуральных величинах на частоте Wcg, Pm – запас устойчивости по фазе на частоте Wcp.

Как видно, определение запасов устойчивости последним способом позволяет значительно точнее вычислять эти значения, чем на графиках частотных характеристик.

Определим статический коэффициент усиления модели ТОУ с помощью команды:

>> k=dcgain(sn4s)

k=

0.8791

Для решения задач анализа и синтеза систем управления важно знать ответ на другой не менее важный вопрос, чем полученные временные, частотные и статистические характеристики: обладает ли объект свойством управляемости в смысле возможности его перевода из заданной начальной точки (или области) в заданную конечную точку (или область)? До второй половины девятнадцатого столетия проблема управляемости - проблема установления обладания объектом свойством управляемости решалась чисто интуитивно на основе инженерных знаний и опыта. В настоящее время, с развитием метода переменных состояния стало возможным строгое определение свойства управляемости и установление критерия управляемости.

Решение проблемы управляемости основано на анализе уравнений переменных состояния и формулируется следующим образом: объект называется вполне управляемым, если выбором управляющего воздействия u(t) на интервале времени [t>0>> t>k>;] можно перевести его из любого начального состояния y(t>o>) в произвольное заранее заданное конечное состояние y(t>k>).

Критерием управляемости линейных стационарных объектов является условие: для того чтобы объект был вполне управляем, необходимо и достаточно, чтобы ранг матрицы управляемости

М>и >= (В АВ А2В ... Аn-1 В)

равнялся размерности вектора состояний п

rang M>u> = n.

В пакете Control System Toolbox имеется функция ctrb, формирующая матрицу управляемости в пространстве состояний. Для того, чтобы воспользоваться этой функцией необходимо вычислить матрицы А, В, С, D с помощью команды:

>> [A,B,C,D]=ssdata(sn4s)

A =

-0.5502 -0.1395 -0.0188

1.0000 0 0

0 0.5000 0

B =

0.2500

0

0

C =

0.0702 -0.0969 0.0662

D =

0

Вычислим матрицу управляемости:

>> Mu=ctrb(A,B)

Mu =

0.2500 -0.1375 0.0408

0 0.2500 -0.1375

0 0 0.1250

Определим ранг матрицы управляемости:

>> n1=rank(Mu)

n1 =

3

Таким образом, для исследуемой модели объекта размерность вектора состояний, определяемая размером матриц А и В равна трем и ранг матрицы управляемости М>u> также равен трем, что позволяет сделать вывод о том, что объект автоматизации является вполне управляемым, т.е. для него имеется такое управляющее воздействие u(t), которое способно перевести на интервале времени [t>o>, t>k>] объект из любого начального состояния у (t>o>) в произвольное заранее заданное конечное состояние y(t>k>).

При синтезе оптимальных систем с обратной связью сами управления получаются как функции от фазовых координат. В общем случае фазовые координаты являются абстрактными величинами и не могут быть исследованы. Поддается измерению (наблюдению) вектор у = (у>1>, ...,y>k>)T , который обычно называют выходным вектором или выходной переменной, а его координаты - выходными величинами. Выходная переменная функционально связана с фазовыми координатами, и для реализации управления с обратной связью необходимо определить фазовые координаты по измеренным значениям выходной переменной. В связи с этим возникает проблема наблюдаемости, заключающаяся в установлении возможности состояния определения состояния объекта (фазового вектора) по измеренным значениям выходной переменной на некотором интервале.

Решение проблемы наблюдаемости основано на анализе уравнений переменных состояния и формулируется следующим образом: объект называется вполне наблюдаемым, если по реакции y(t>k>) на выходе объекта, на интервале времени [t>0>, t>k>] при заданном управляющем воздействии u(t) можно определить начальное состояние вектора переменных состояния x(t), являющихся фазовыми координатами объекта.

Критерием наблюдаемости линейных стационарных объектов является условие: для того, чтобы объект был вполне наблюдаемым, необходимо и достаточно, чтобы ранг матрицы наблюдаемости

My = (СТАТСТ (АТ)2СТ ... (AT)n-1C)

равнялся размерности вектора состояния

п = rang M>Y>.

Определим матрицу наблюдаемости:

>> My=obsv(A,C)

My =

0.0702 -0.0969 0.0662

-0.1355 0.0233 -0.0013

0.0978 0.0182 0.0025

Определим ранг матрицы наблюдаемости:

>> n2=rank(My)

n2 =

3

Таким образом, для исследуемой модели объекта размерность вектора состояний, определяемая размером матриц А и С равна трем и ранг матрицы наблюдаемости M>Y> также равен трем, что позволяет сделать вывод о том, что объект автоматизации является вполне наблюдаемым, т.е. для него всегда можно определить по, значениям выходной величины y(t) вектор переменных состояния, необходимый для синтеза системы управления.

Обоснование выбора типа регулятора

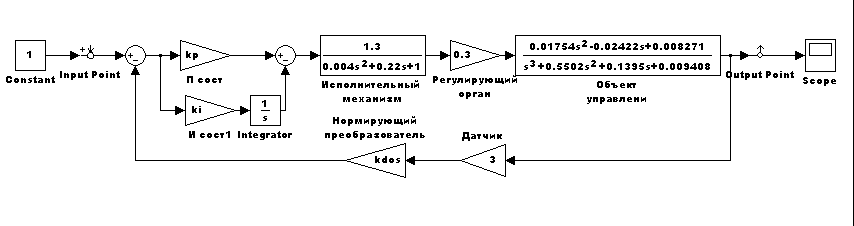

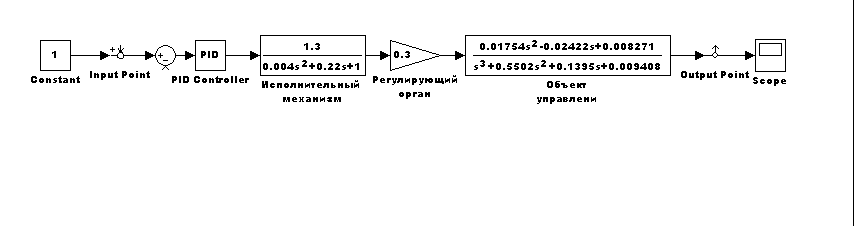

Для того, чтобы правильно выбрать необходимый тип вносимого в систему регулятора, исследуем переходный процесс объекта управления на основании передаточной функции W(p) ТОУ полученной в предыдущем разделе. Построим функциональную схему в SIMULINK и с помощью LTI получим переходную характеристику объекта управления:

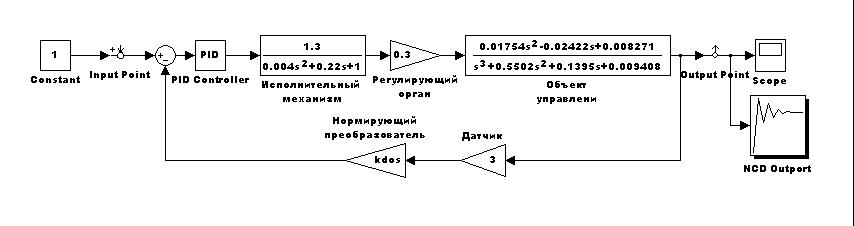

Рисунок 2.2.1 Схема моделирования САР в SIMULINK

Рисунок 2.2.2 Переходная характеристика ТОУ

По виду переходной характеристики можно сказать, что имеющиеся показатели точности и качества нас не удовлетворяют:

время регулирования составляет 42.1 с.

статическая ошибка составляет 83 %.

Для обеспечения заданных показателей качества и точности переходного процесса, а также выполнения требований по запасам устойчивости необходимо введение в систему линейного регулятора.

Очевидно, что статическую ошибку данной системы не получится устранить введением только регулятора, в связи с очень большим коэффициентом передачи датчика обратной связи. Необходимо, ввести последовательно с датчиком обратной связи звено, которое обеспечивало бы, коэффициент передачи по цепи обратной связи равный 1, т.е. установить нормирующий преобразователь с передаточной функцией:

,

где

,

где

.

.

Необходимым условием надежной устойчивой работы АСР является правильный выбор типа регулятора и его настроек, гарантирующий требуемое качество регулирования.

В зависимости от свойств объектов управления, определяемых его передаточной функцией и параметрами, и предполагаемого вида переходного процесса выбирается тип и настройка линейных регуляторов.

Основные области применения линейных регуляторов определяются с учетом следующих рекомендаций:

И – регулятор со статическим ОР – при медленных изменениях возмущений и малом времени запаздывания (τ/Т<0.1);

П – регулятор со статическим и астатическим ОР – при любой инерционности и времени запаздывания, определяемом соотношением τ/Т<0.1;

ПИ – регулятор – при любой инерционности и времени запаздывания ОР, определяемом соотношением τ/Т<1;

ПИД – регуляторы при условии τ/Т<1 и малой колебательности исходных процессов.

Исходя из выше изложенных рекомендаций и учитывая применительно к нашей системе τ/Т=0.74, становится очевидно, что применение П- или И- регулятора с данным объектом не рекомендуется.

ПИ и ПИД регуляторы могут быть вполне применены. Исходя из соображений простоты конструкции, в данной курсовой работе сначала рассмотрим возможность использования в данной АСР ПИ- регулятора, в случае если с ним система не будет выполнять заданные показатели качества, точности и устойчивости, тогда будет рассмотрена возможность в применении регулятора с ПИД законом регулирования.

2.3 Оптимизация параметров настройки ПИ - регулятора

Информационные технологии коренным образом изменили порядок решения математических задач. Теперь решение задач и выполнение математических преобразований выполняются с помощью специальных программ. Одной из математических систем является MATLAB (MATrix LABoratory – матричная лаборатория компании MathSoft), которая в основном направлена для численного моделирования систем. В основу создания системы положен принцип расширяемости, где пользователь может создавать практически неограниченное число собственных функций. На этапе разработки структурной (укрупнённой) схемы применяется программа Simulink, представляющая собой “конструктор”, с помощью которого из стандартных “кубиков” строится структурная схема.

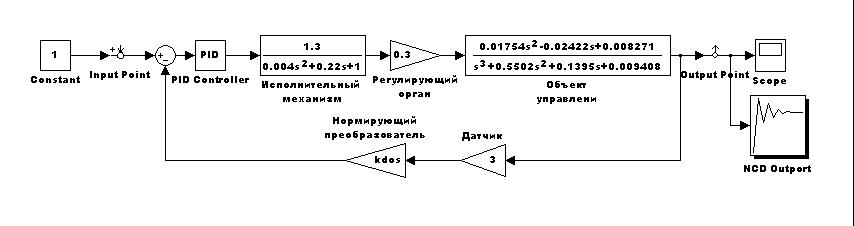

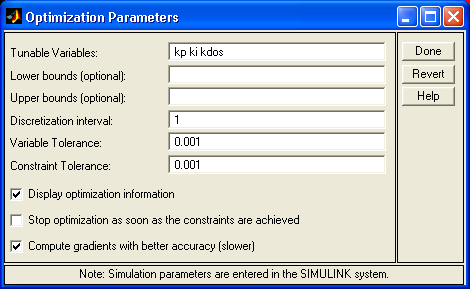

Для оптимизации параметров регулятора влажности воспользуемся пакетом прикладных программ для построения систем управления Nonlinear Control Design (NCD) Blockset, который реализует метод динамической оптимизации. Этот инструмент, строго говоря, представляющий собой набор блоков, разработанных для использования с Simulink, автоматически настраивает параметры моделируемых систем, основываясь на определённых пользователем ограничениях на их временные характеристики. Типовой сеанс в среде Simulink с использованием возможностей и блоков NCD Blockset состоит из ряда стадий.

Начальной стадией является создание модели исследуемой системы из стандартных блоков. Затем вход блока NCD Outport соединяется с теми сигналами системы, на которые накладываются ограничения. Этими сигналами могут быть, например выходы системы, их среднеквадратические отклонения и т.д.

Рисунок 2.3.1 Схема САР для определения оптимальных параметров настройки ПИ- регулятора

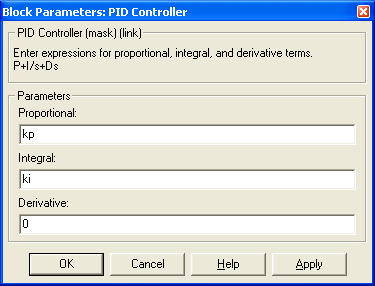

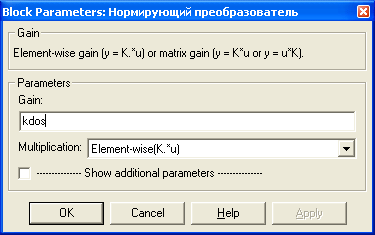

Затем в режиме командной строки MATLAB задаются начальные значения параметров, подлежащих оптимизации.

>> kp=1

>> ki=1

>> kdos=1

Двойным щелчком мыши на пиктограмме ПИ регулятор и нормирующего преобразователя раскрывается окно настроечных коэффициентов (см. рисунок 2.3.2 и 2.3.3). Где введем имена коэффициентов которые будем подвергать автоматической оптимизации.

Рисунок 2.3.2 Окно настроек PID регулятора

Рисунок 2.3.3 Окно настроек нормирующего преобразователя

Двойным щелчком мыши на пиктограмме NCD Outport данный блок раскрывается. В меню блока NCD Outport задаётся интервал дискретизации (один или два процента от длительности процесса моделирования и указываются имена (идентификаторы) параметров системы, подлежащих оптимизации.

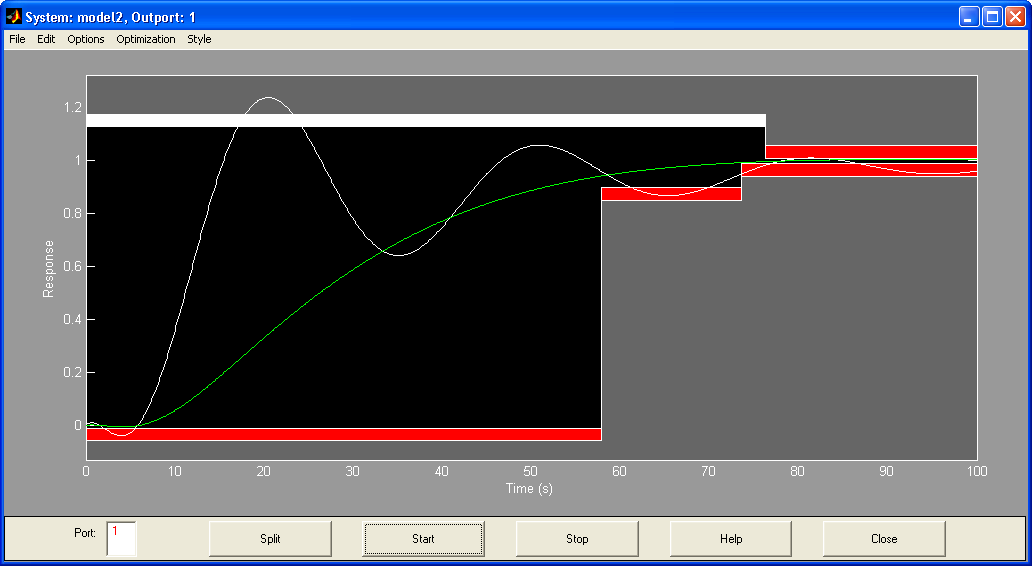

Рисунок 2.3.4 Окно настроек NCD Outport

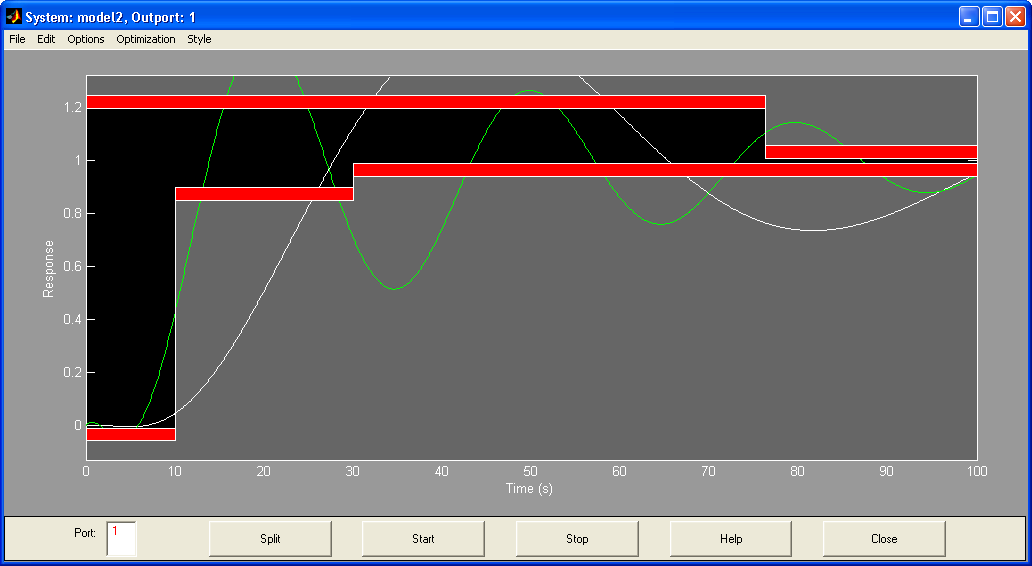

Рисунок 2.3.5 NCD Outport процесс оптимизации параметров регулятора

По окончании работы NCD Outport в окне команд MATLAB можно получить оптимизированные значения коэффициентов ПИ- регулятора:

>> kp

kp = 0.2601

>> ki

ki = 0.393

>> kdos

kdos = 0.3333

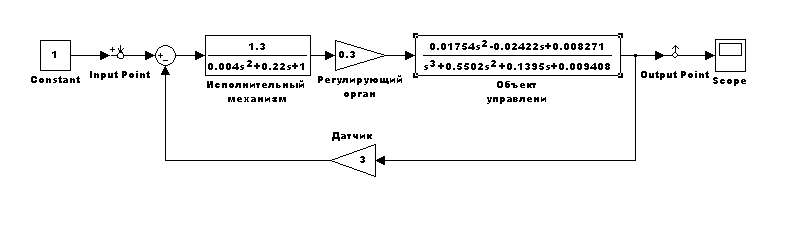

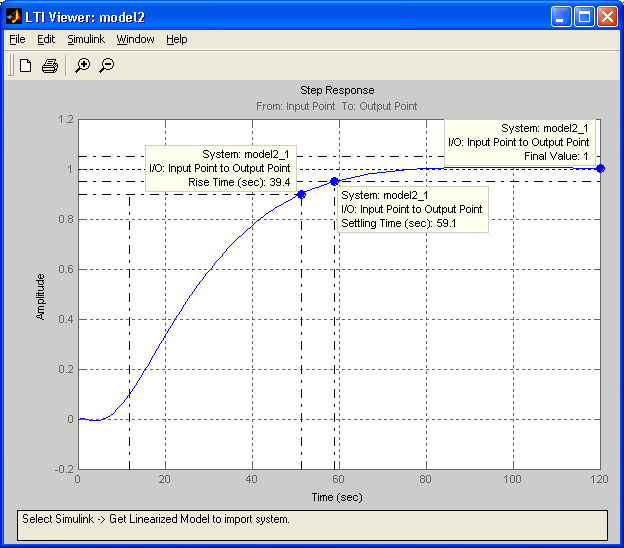

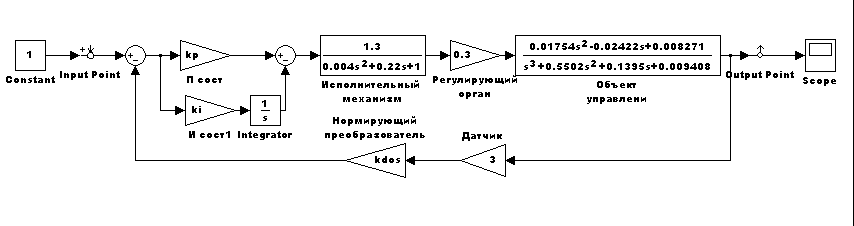

2.4 Анализ устойчивости и качества системы управления

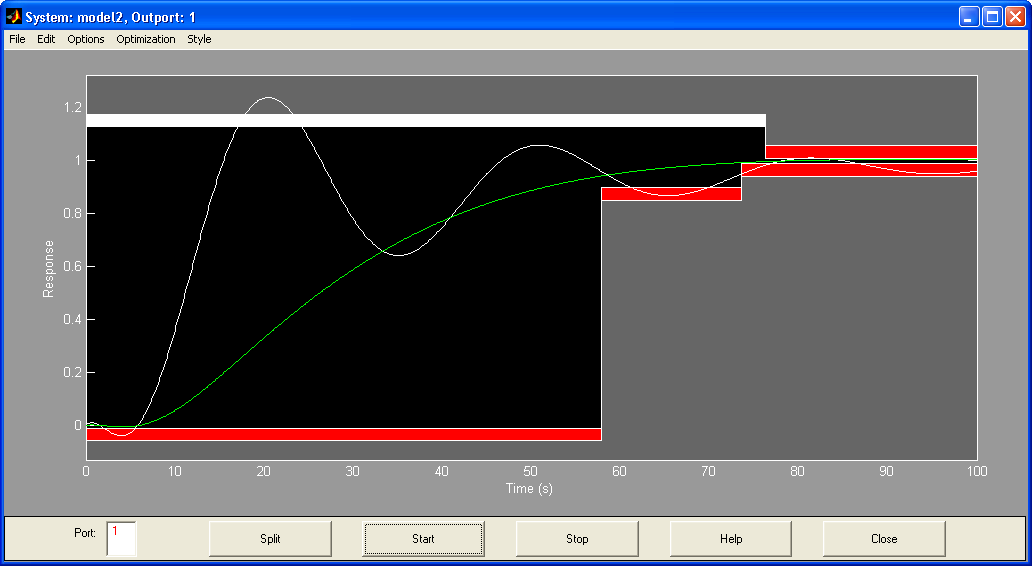

Для построения переходной характеристики и логарифмических амплитудных и частотных характеристик с помощью LTI необходимо заменить блок PID контроллер на эквивалентную схему, т.к. блок PID не предназначен для работы в составе системы при линеаризации.

Рисунок 2.4.1 Схема САР линейной плотности для снятия переходной характеристики

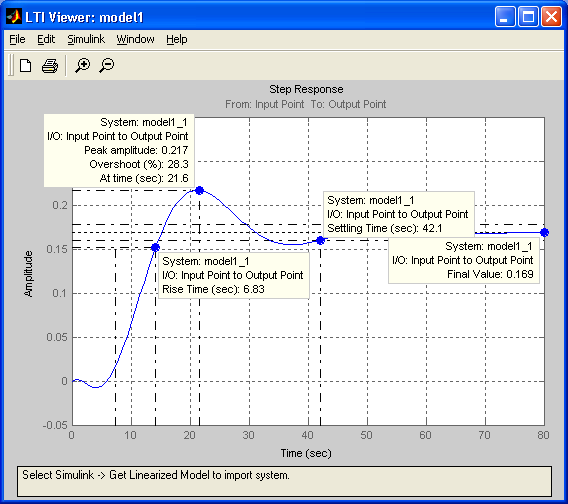

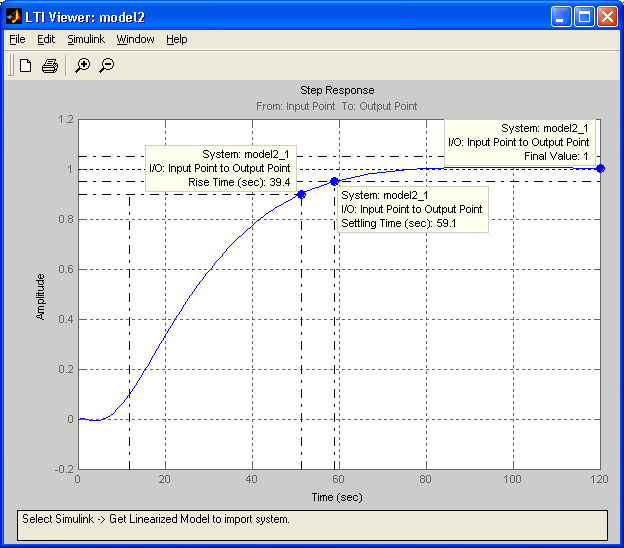

Рисунок 2.4.2 Переходная характеристика САР линейной плотности с введенным и оптимизированным ПИ- регулятором

Из рисунка 2.4.2 видим:

Время нарастания – 39.4 с.;

Время регулирования – 59.1 с.;

Установившееся значение – 1;

Перерегулирование – отсутствует.

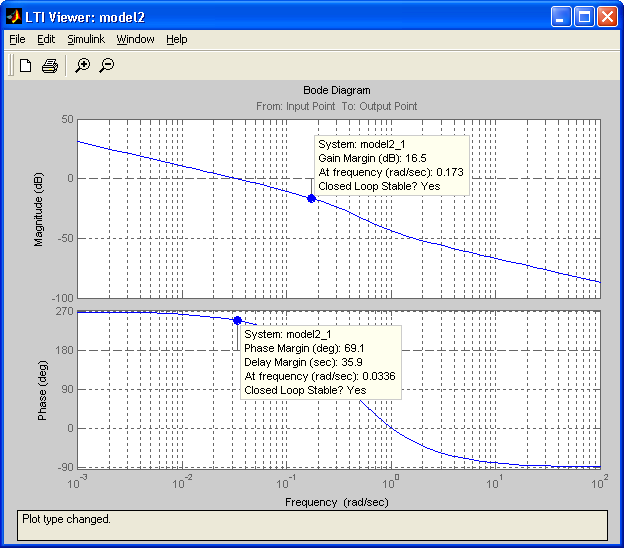

Для получения логарифмических амплитудных и фазовых характеристик для определения запасов устойчивости и амплитуде и фазе необходимо разомкнуть систему.

Рисунок 2.4.3 Схема разомкнутой САР для снятия логарифмических характеристик

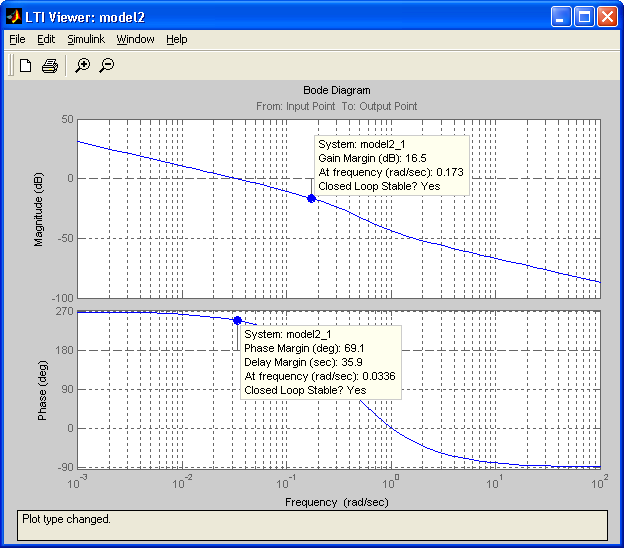

Рисунок 2.4.4 ЛАХ и ЛФХ системы автоматического регулирования линейной плотности

Из рисунка 2.4.4 видим:

Запас по амплитуде – 16.5 dB;

Запас по фазе – 69.1°.

Рисунок 2.4.5 АФЧ системы автоматического регулирования линейной плотности

Заключение

В данной курсовой работе проведена идентификация питающего бункера чесальной машины как объекта автоматического регулирования линейной плотности. Проведена проверка на наблюдаемость и управляемость объекта управления. На основе анализа переходных характеристик объекта управления был выбран наиболее подходящий для данного переходного процесса ПИ – регулятор. Проведена оптимизация настроечных параметров этого регулятора с помощью MATLAB.

В результате введения в систему ПИ-регулятора были получены следующие параметры системы:

Время переходного процесса 59.1 с.;

Перерегулирование отсутствует;

Статическая ошибка – нет;

Запас по фазе 69.1°;

Запас по амплитуде 16.5 dB.

Учитывая полученные значения параметров системы можно утверждать, что выполнены все поставленные в задании на курсовую работу требования.

Литература:

Бесекерский В.А., Попов Е.П. Теория систем автоматического регулирования. М.: Наука, 1972. – 412 с.

Теория автоматического управления. Под. ред. Ю.М. Соломенцева. М.: Высшая школа, 2003. – 372 с.

Воронов А.А. «Основы теории автоматического регулирования и управления ». Уч. пособие для вузов. М.: Высш. Школа, 1977.-519стр

Варламов И.Г., Чем руководствоваться при принятии решения по выбору закона регулирования (ПИ или ПИД) в процессе наладки САР на предприятии? «Промышленные АСУ и контроллеры. 2005. №11 с.59-60»

«Автоматизированные системы обработки информации и управления» под ред. Кескевич И.Л., уч. изд., 1990г.

«Автоматические приборы, регуляторы и вычислительные системы» Справочное пособие. Изд 3-е, перераб. и доп. Под ред. Б.Д. Кошарского. Л.: «Машиностроение».1976. 488 с. ил.

Чистяков В.С. «Краткий справочник по теплотехническим измерениям».-М.: Энергоатомиздат, 1990.-320 с.

ГОСТ 21 404 «Автоматизация технологических процессов. Условные графические обозначения»

СНиП 305.07-85 «Автоматизация технологических процессов. Основные положения».

Карташова А.Н., Дунин-Барковский И.В. Технологические измерения и приборы в текстильной и легкой промышленности. М., Легкая и пищевая промышленность, 1984 – 312 с

Айзенберг Л.Г., Кипнис А.Б., Стороженко Ю.И. Технологические измерения и контрольно-измерительные приборы в текстильной и легкой промышленности. М., Легпромбытиздат, 1990 – 368 с., ил

Структурная схема АСР линейной плотности

Динамический подбор коэффициентов ПИ регулятора с использованием блока NCD

Структурная схема АСР линейной плотности для снятия переходной характеристики

Переходная характеристика АСР линейной плотности

ЛАХ и ЛФХ АСР линейной плотности

АФЧХ АСР линейной плотности