Валково-дисковый грохот

Министерство образования Республики Беларусь

Белорусский национальный технический университет

Кафедра "Горные машины"

группа 102823

Курсовая работа

по теме: "Грохот валково-дисковый"

Исполнитель: Пятница В.Ф.

Руководитель: Ромашко Ю.В.

Минск 2007

Содержание

Введение

1. Информационный обзор

2. Разработка технического предложения изделия

2.1 Описание конструкции и работы изделия

2.2 Расчёты

2.2.1 Общий расчёт изделия

2.2.2 Расчёт зубчато-ременной передачи

2.2.3 Кинематический расчёт

3. Использование изделия в производственных условиях

3.1 Опиcание работы изделия в производственных условиях

3.2 Материальный баланс подготовительного отделения

3.3 Подбор технологического оборудования

Заключение

Литература

Введение

Большинство брикетных заводов используют, как правило, для переработки низинный торф большой степени разложения, добытый на безпнистых залежах и имеющий насыпную плотность более 300 кг/м3. Однако оставшиеся массивы низинного торфа уже освоены брикетными заводами или задействованы в сельскохозяйственном производстве, а зарезервированные залежи будут использованы в ближайшие годы. По указанным причинам многие заводы уже в настоящее время вынуждены осваивать имеющиеся запасы торфа малой насыпной плотности при высокой пнистости залежи. Брикетирование такого торфа не получило широкого распространения вследствие неудовлетворительного качества выпускаемых брикетов, низкой производительности и малой надёжности существующего оборудования, особенно подготовительных отделений, где к тому же не обеспечивается требуемая подготовка сырья.

Подготовка торфа к сушке и брикетированию в подготовительных отделениях существующих и проектируемых брикетных заводов, перерабатывающих торф малой насыпной плотности с волокнистыми и древесными включениями, позволит увеличить сырьевые ресурсы для выпуска бытового топлива и повысит эффективность торфобрикетного производства. Для классификации материала в торфяной промышленности используются вибрационные грохоты ГИЛ, ГВП, ГВР, ГУП и другие. Получили также широкое распространение барабанные грохоты ГБ конструкции Белниитоппроекта и Калининского филиала ВНИИТП.

Подготовка торфа играет первостепенную роль в формировании качественных показателей поступающего на сушку сырья, к которым относятся требуемый размер и соотношение фракций по классам крупности, а также средний диаметр частиц. Существующее оборудование для грохочения торфа малой насыпной плотности работает неудовлетворительно из-за ряда причин. В результате наличия большого количества крупных древесных включений забиваются щепой и очёсом колосники дробилок СМ-431, дробилки ДМТ вообще не дробят крупный пень, а лишь размолачивают его, несмотря на неоднократное возвращение на повторное дробление. Барабанные и вибрационные грохоты имеют низкую эффективность грохочения при подготовке торфа малой насыпной плотности или большой влажности. Что вынуждает применять сита на грохотах с ячейками 13x13, 15x15 мм и более, а это вызывает неудовлетворительную подготовку сырья к брикетированию.

В данном курсовом проектировании будет разработан валково-дисковый грохот производительностью 30 т/ч.

1. Информационный обзор

Классификация - процесс разделения сыпучих материалов по крупности кусков или частиц. Существует три вида классификации: механическая (грохочение), пневматическая (сепарация) и гидравлическая. На предприятиях по переработке торфа применяют первые два вида классификации, причем пневматическая классификация в основном совмещается с процессом сушки, например, в сушилках с шахтной мельницей.

Наибольшее распространение имеет механическая классификация при подготовке торфа к различным технологическим процессам: сушке - на брикетных заводах, смешиванию с другими составляющими - на заводах по производству прессованного грунта "Фиалка" и питательных брикетов и др. Устройства, предназначенные для механической классификации, называются грохотами.

При механической классификации (грохочении) следует выделить частный вид этого процесса - сепарацию, под которой будем понимать выделение из материала кусков с размерами, резко отличающимися от размеров основной массы материала.

Например, отделение кусков смерзшегося торфа или крупных древесных включений, для чего используются механические сепараторы.

Процесс классификации оценивается с помощью величин: качественно - эффективности грохочения, количественно - производительности грохотов и энергетически - затратами электроэнергии на классификацию материала.

Эффективность грохочения - отношение массы материала, прошедшего сквозь просеивающую поверхность грохота, к тому его количеству, которое могло пройти, выраженное в процентах.

Эффективность Е (%) определяется по формуле

,

,

где и

и

- содержание нижнего класса соответственно

в исходном и надрешетном материале, %.

- содержание нижнего класса соответственно

в исходном и надрешетном материале, %.

Производительность и затраты электроэнергии на классификацию материала зависят от вида и конструкции грохотов.

На заводах по переработке торфа используются классификаторы, которые в зависимости от вида рабочей поверхности можно подразделить на плоские, барабанные и валково-зубчатые грохоты.

Грохоты с плоским рабочим органом целесообразно классифицировать по отдельным, характерным для них признакам.

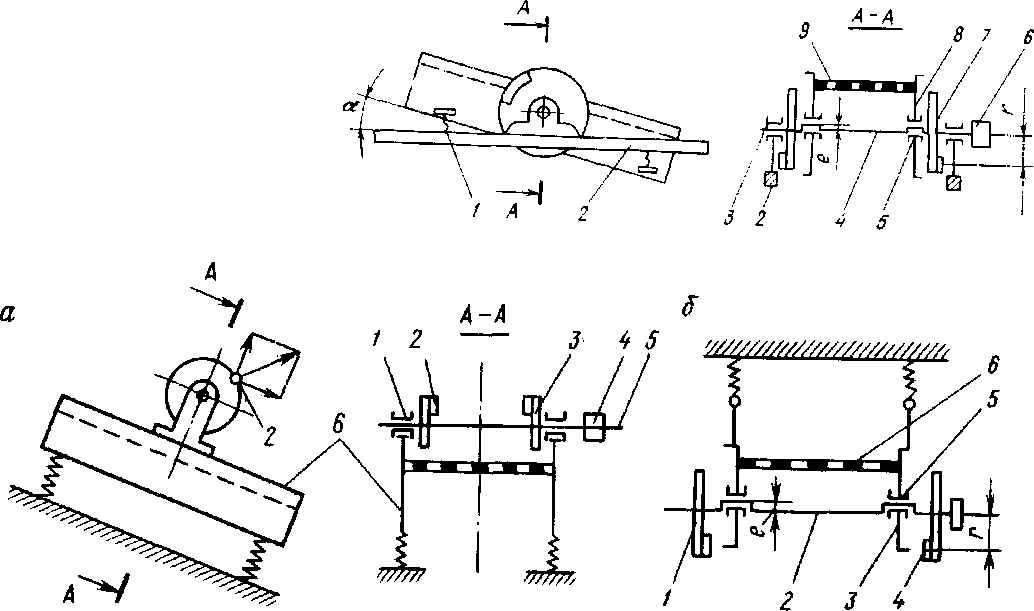

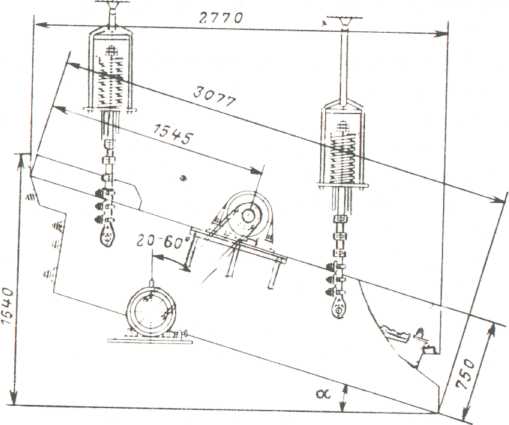

По положению рабочей поверхности грохоты можно разделить на неподвижные и подвижные. По виду приводного механизма грохоты подразделяются на имеющие привод механический (эксцентриковый или клиноременная передача) и электромагнитный. На предприятиях по переработке торфа используются грохоты с подвижной рабочей поверхностью и клиноременной передачей на приводной вал. При использовании клиноременной передачи от электродвигателя на приводной вал грохота шкив вала может иметь неподвижную в пространстве ось - гирационные грохоты (рис.1) или ось шкива описывает окружность с определенным радиусом качающиеся грохоты (рис.2). Гирационные грохоты отличаются тем, что вал 4 грохота закреплен в подшипниках 3, установленных на раме 2. Корпуса двух средних подшипников 5 укреплены на боковых стенках короба 8, их внутренние кольца посажены на эксцентричных шейках вала.

На валу насажены два маховика 7 со смещенным центром массы для уравновешивания центробежных сил инерции колеблющегося короба грохота.

Короб с ситом 9 устанавливается на амортизаторах 1 наклонно под углом а к горизонтальной раме, равном 10-30°.

Рис. 1. Схема гирационного грохота

Рис. 2. Схемы качающегося (а) и самоцентрирующегося (б) грохотов

Вибрационные грохоты. На заводах механической переработки торфа из грохотов с плоской рабочей поверхностью наибольшее распространение получили вибрационные грохоты ГВР и ГВП, заимствованные из угольной промышленности.

Короб 1 грохота ГВР-1 крепится с помощью двух наборов плоских рессор 2 на раме 3, которая может опираться на фундамент или подвешиваться на гибких тягах 4 (рис.3).

Рис.3. Схема вибрационного грохота ГВР-1

Вал-вибратор грохота 5, вращающийся от электродвигателя 6 с помощью клиноременной передачи, установлен на двух роликовых подшипниках, корпуса которых закреплены на боковых стенках короба. Короб грохота представляет собой сварную металлоконструкцию, состоящую из задней и двух боковых стенок, жестко соединенных двумя рядами труб. На верхний ряд труб укладывается проволочное сито, которое захватами крепится к поперечине в передней части грохота и натягивается болтами к задней стенке короба.

Колебание грохота происходит за счет центробежной силы, вызванной неуравновешенностью вала вибратора, так как в средней части вал имеет выточку и приводной шкив на валу насажен с небольшим эксцентриситетом. Вследствие разной жесткости опор вдоль рессор и в направлении, перпендикулярном к ним, короб перемещается по эллиптической траектории. Электродвигатель привода устанавливается таким образом, чтобы ось клиноременной передачи была близка к направлению рессор.

В этом случае растяжение приводных ремней, вызванное колебаниями короба, будет минимальным.

Грохот ГВР 1 работает в зарезонансном режиме. Во время пуска и остановки при достижении частоты колебания грохота, равной резонансной, амплитуда резко возрастает и соответственно увеличивается нагрузка на рессоры грохота.

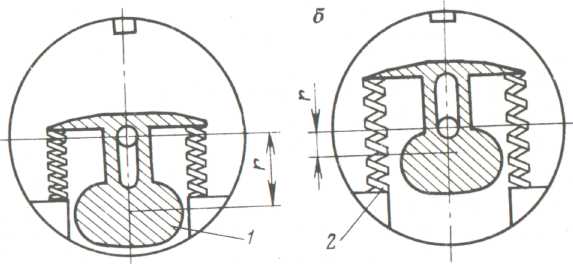

Рис.4. Схема автоматического дебаланса при работе (а) и остановке (б) грохота

Для уменьшения перегрузок на рессоры применяют автоматический дебаланс (рис.4). Жесткость пружин 2 дебаланса 1 подобрана таким образом, что при нормальной работе грохота под действием центробежной силы пружины находятся в сжатом состоянии. При этом расстояние г от центра тяжести дебаланса до оси вращения максимальное. При остановке грохота центробежная сила уменьшается, пружины отжимают груз, и эксцентриситет неуравновешенного груза уменьшается. Это вызывает уменьшение возмущающей силы и соответственно нагружение рессор грохота. В отличие от грохота ГВР-1 в грохоте ГВП-1 короб подвешивается к перекрытию здания на пружинных подвесках (рис.5). При таком креплении он совершает круговые колебания. Устройство короба и вала-вибратора аналогично конструкции грохота ГВР-1. Вибрационные грохоты имеют ряд недостатков: они не герметичны, являются источником повышенного шума и вибраций, требуют внимания обслуживающего персонала. Для обеспечения необходимой производительности при высокой эффективности процесса классификации на заводах устанавливается несколько грохотов, в связи, с чем увеличивается число оборудования. Названные недостатки вибрационных грохотов явились причиной того, что на некоторых торфобрикетных заводах (ТБЗ) РСФСР, а в БССР повсеместно, их заменяют на барабанные или валково-дисковые. Однако вибрационные грохоты имеют важное преимущество: на них можно обеспечить достаточно высокую эффективность процесса классификации.

Рис.5. Схема вибрационного грохота ГВП-1

Это достоинство вибрационных грохотов особенно сильно проявляется при переработке легкого (р << 200 кг/м3) торфа повышенной влажности (w-50%). Именно благодаря этому преимуществу грохотов с плоской рабочей поверхностью они практически полностью вытеснили барабанные грохоты в химической промышленности и на углеобогатительных и бюджетных фабриках.

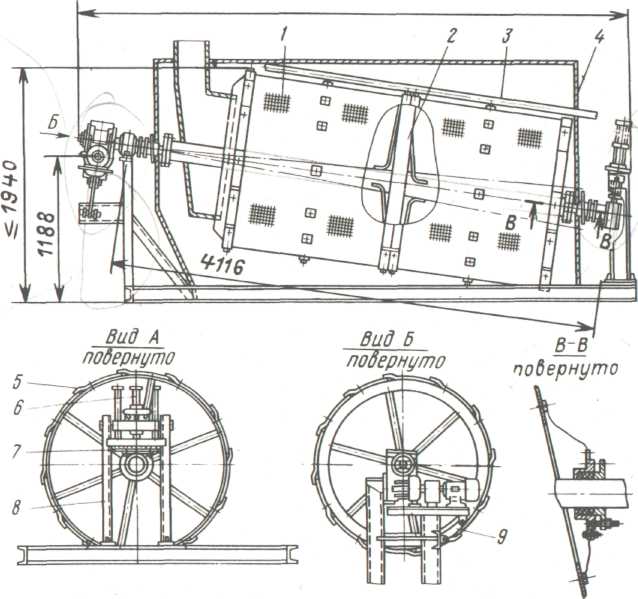

Барабанные грохоты. На предприятиях по переработке торфа наибольшее распространение барабанные грохоты получили на ТБЗ. Впервые в торфобрикетном производстве барабанные грохоты были использованы на ТБЗ "Олайне" (Латвия), где показали удовлетворительные результаты работы. После успешного применения барабанных грохотов на ТБЗ Усяж БССР и разработки рабочих чертежей грохота ГБ-1А БелНИИтоппроек-том началась замена вибрационных грохотов на барабанные. В течение последних лет в БССР барабанные грохоты полностью вытеснили вибрационные. Это объясняется рядом преимуществ барабанных грохотов: простота конструкции и обслуживания, герметичность, бесшумность в работе. Кроме того, при использовании барабанных грохотов сокращается число оборудования подготовительного отделения ТБЗ. Барабанные грохоты устанавливаются непосредственно под молотковыми дробилками. Поэтому нет необходимости в шнековым распределительном конвейере над грохотами и в лопастных питателях, уменьшается число грохотов, сокращается длина конвейеров крупной и мелкой фракций и, как следствие, снижаются затраты электроэнергии на подготовку торфа. Пониженная эффективность барабанных грохотов по сравнению с вибрационными существенно не влияет на показатели работы ТБЗ, перерабатывающих торф плотностью 250-400 кг/м3. В этом случае весь отсев направляется в котельную и, таким образом, его повторная переработка не проводится. На ТБЗ, не имеющих собственных котельных, а также для производств по переработке торфа, в которых отсев не находит применения и вывозится с территории предприятия, барабанные грохоты не нашли широкого применения.

В барабанном грохоте ГБ-1А (Рис.6) в качестве просеивающей поверхности используется сетка 1 с ячейками 6x6 мм из проволоки диаметром 2 мм, которая натягивается на цилиндрический каркас 2 и закрепляется к нему планками 5.

Рис.6. Схема барабанного грохота ГБ-1А

В грохоте предусмотрена регулировка угла наклона оси барабана в зависимости от плотности перерабатываемого торфа. Изменяется угол наклона барабана передачей "винт-гайка" 6. Нижний конец вала барабана крепится на траверсе 7, соединенной с винтом. На ней также закреплены направляющие, перемещающиеся во втулках поперечины стойки 1 рамы 8 грохота. Вал барабана опирается на сферические роликоподшипники, не препятствующие смещению внутреннего кольца подшипника относительно наружного при изменении угла наклона барабана

Для интенсификации грохочения сетка барабана очищается с помощью воздушной струи. Вентилятором воздух нагнетается в трубу 3, расположенную вдоль верхней образующей цилиндра барабана, и через отверстия в ней продувает сетку барабана. Пневмосистема работает по замкнутому циклу: вентилятор - диффузор - барабан грохота - система обеспыливания подготовительного отделения ТБЗ - вентилятор.

Барабан грохота закрыт кожухом 4. Герметичность вращающегося нала в торцовых стенках кожуха обеспечивается с помощью многослойной набивки уплотнения. Корпус уплотнений соединен со стенкой кожуха через брезентовую ткань, не стесняющую вертикального перемещения вала при регулировке наклона оси барабана.

Вращение барабана осуществляется от электродвигателя через червячный редуктор. При этом в нем вместо вала червячного колеса установлен вал барабана. Привод грохота (электродвигатель и червячный редуктор) крепится на раме, соединенной с рамой грохота тягой 9.

Валково-дисковые грохоты. Простота конструкции и эксплуатации барабанных грохотов способствовала их внедрению на многих брикетных заводах страны. Однако длительное использование этих грохотов позволило выявить ряд серьезных недостатков в их конструкции. При переработке сырья низкой степени разложения и повышенной влажности наблюдается забивание ячеек сетки, обламываются спицы барабанов, эффективность грохочения резко снижается и, как следствие, сырье транспортируется в отсев. Поэтому на брикетных заводах, перерабатывающих торф низкой насыпной плотности, возникла проблема классификации сырья. Пытаясь ее решить, на ряде заводов, стали использовать валково-дисковые грохоты (ГВД).

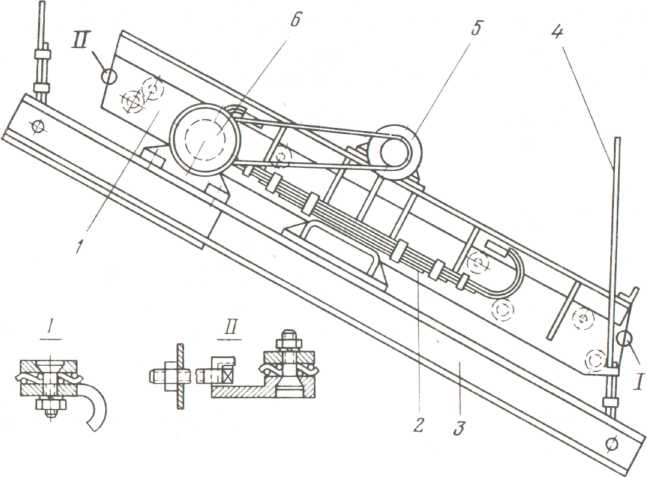

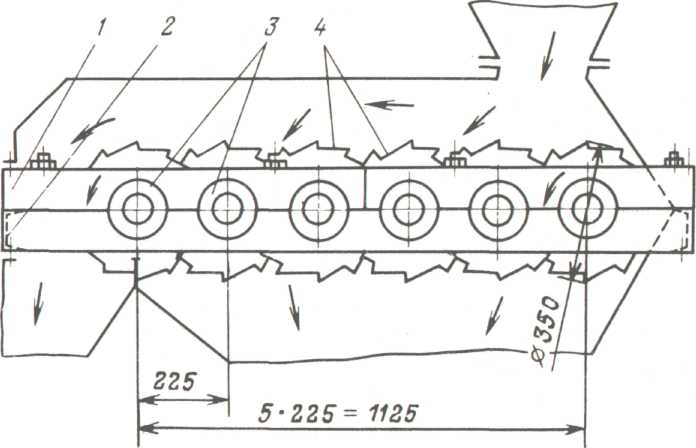

Валково-дисковый грохот состоит из рамы, выполненной из двух металлических пластин 7, нижние части которых соединены швеллерами 2 (рис.7). Верхние части пластин съемные и крепятся к нижним с помощью шпилек. В отверстия пластин вставлены корпуса подшипников 3 валов грохота. На валах установлены диски 4. Диски одного вала расположены с заходом между дисками соседних валов. Таким образом, между дисками одного вала имеются несколько большие зазоры, чем их толщина. Крутящий момент передается последовательно от вала к валу. Для этого на каждом валу (кроме крайних) насажено по две звездочки, на крайних - по одной. Валково-дисковые грохоты просты по конструкции, имеют высокую производительность, устойчивы в работе. Эти достоинства валково-дисковых грохотов способствовали их широкому распространению для предварительного грохочения в химической промышленности, а также на буроугольных брикетных фабриках. С этой же целью такой грохот используется на ТБЗ "Сангла" (Эстония).

Рис.7. Схема валково-дискового грохота

В валково-дисковых грохотах, используемых на буроугольных брикетных фабриках и химической промышленности, диски имеют либо круглую форму и устанавливаются в этом случае с небольшим эксцентриситетом (эксцентриситеты дисков соседних валов сдвинуты на 90°), либо треугольную - со стороны треугольника в виде дуги.

Для обеспечения беззавальной работы и самоочистки дисков при классификации торфа в грохоте ГВД-0,6 предусмотрено увеличение частоты вращения каждого последующего вала по ходу перемещения материала по сравнению с предыдущим в 1,06-1,1 раза. Диски грохота имеют каждый по 12 зубьев, задняя грань зуба направлена радиально, а передняя - под углом 55-60° к задней. За счет такой формы зубьев крупные частицы торфа перебрасываются с одного диска на другой и не проталкиваются между дисками в подрешётный продукт.

2. Разработка технического предложения изделия

2.1 Описание конструкции и работы изделия

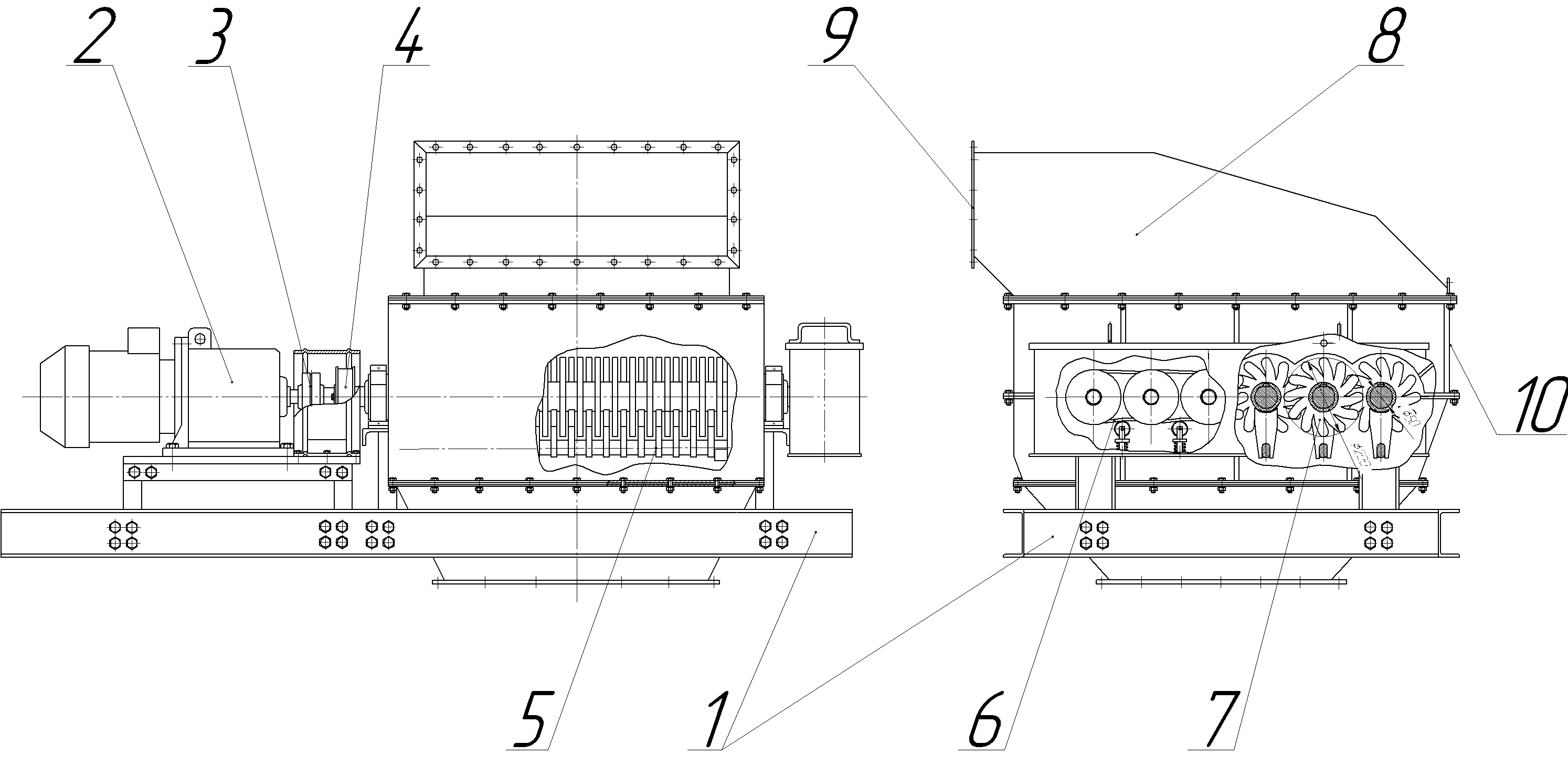

Валково-дисковый грохот состоит из рамы 1 (сварной конструкции), на которой и смонтирован валково-дисковый грохот. Также на раме 1 установлен привод грохота.

Первый валок валково-дискового грохота приводится во вращение при помощи мотор-редуктора 2 посредством втулочно-пальцевой муфты 3, шкивов и зубчато-ременной передачи 4. Для последующих валков с целью увеличения их частоты вращения в 1,07 раза использованы зубчато-ременные передачи 6.

Рис.2.1 Схема валково-дискового грохота

Рабочим органом валково-дискового грохота являются валки с установленными на них дисками 7, которые установлены таким образом, чтобы между ступицей дисков и дисками смежных валков был зазор (ячейка). Для уменьшения нагрузки на подшипниковые опоры валка, в корпус грохота привариваются опоры 5, которые поддерживают валки по всей длине просеивающей поверхности.

Над грохотом устанавливается защитный корпус 8, который служит для уменьшения пыления при загрузке агрегата.

Работа агрегата осуществляется следующим образом: материал через загрузочное окно 9 равномерно распределяется по просеивающей поверхности грохота, на которой происходит его классификация, затем подрешётный продукт поступает на транспортирующий конвейер, а надрешётный продукт через разгрузочное окно 10 поступает на транспортирующий конвейер в дробильное отделение для измельчения.

2.2 Расчёты

2.2.1 Общий расчёт изделия

Производительность (т/ч) грохота по подрешетному продукту

,

(1)

,

(1)

где

- суммарная площадь щелей (площадь

“живого" сечения), м

- суммарная площадь щелей (площадь

“живого" сечения), м ;

B и L -

соответственно ширина и длина грохота,

м;

;

B и L -

соответственно ширина и длина грохота,

м;

и

и

- производительность удельная и

поправочная удельная по подрешетному

продукту на единицу просеивающей

поверхности "живого" сечения, т/

(ч∙м2);

- производительность удельная и

поправочная удельная по подрешетному

продукту на единицу просеивающей

поверхности "живого" сечения, т/

(ч∙м2);

- коэффициент, учитывающий неравномерность

распределения слоя торфа по ширине

грохота;

- коэффициент, учитывающий неравномерность

распределения слоя торфа по ширине

грохота;

- число валков грохота;

- число валков грохота;

и

и

- диаметры соответственно валка или

ступицы валка и диска, м;

- диаметры соответственно валка или

ступицы валка и диска, м;

- толщина дисков, мм; S

- шаг установки дисков, мм.

- толщина дисков, мм; S

- шаг установки дисков, мм.

Таблица 1

|

Ширина

ячейки

|

3 |

4 |

5 |

6 |

7 |

9 |

10-30 |

|

Удельная

производительность |

47 |

54 |

59 |

63 |

66 |

68 |

70 |

Поправочная удельная производительность

,

(2)

,

(2)

где

0,5

т/ (ч∙м2∙градус) при

0,5

т/ (ч∙м2∙градус) при

- последний валок приподнят по отношению

к первому;

- последний валок приподнят по отношению

к первому;

1,25

т/ (ч∙м2∙градус) при

1,25

т/ (ч∙м2∙градус) при

;

;

;

;

- частота вращения первого валка, с

- частота вращения первого валка, с ;

;

;

;

=270м/ч

при

=270м/ч

при

=0,15-0,31

т /м3;

=0,15-0,31

т /м3;

=100

при

=100

при

=0,31-0,45

т /м3;

=0,31-0,45

т /м3;

;

;

=1,2

т/ (ч∙м

=1,2

т/ (ч∙м ∙%)

при Е=65-93%;

∙%)

при Е=65-93%;

=1,9

при Е=93-98% т/ (ч∙м

=1,9

при Е=93-98% т/ (ч∙м ∙%);

∙%);

Частота вращения

первого валка грохота принимается

равной 1,08-1,42с

первого валка грохота принимается

равной 1,08-1,42с с последующим увеличением частоты

смежных валков в пределах 1,06-1,1 раза.

с последующим увеличением частоты

смежных валков в пределах 1,06-1,1 раза.

Длина грохота должна

ограничиваться 6-7 валками при грохочении

торфа

>

300 кг/м2 и 7-8 - при

>

300 кг/м2 и 7-8 - при

< 300 кг/м3.

< 300 кг/м3.

Ширина ячейки принимается

равной 5-7 мм, причем большее значение

выбирается для торфа

< 300 кг/м3, меньшее - при

< 300 кг/м3, меньшее - при

> 300 кг/м3 и для заводов, оборудованных

паротрубчатыми сушилками.

> 300 кг/м3 и для заводов, оборудованных

паротрубчатыми сушилками.

В нашем случае ( =340

кг/м3) ограничимся 6 валками, ширину

ячейки примем равной 5, частота вращения

первого вал

=340

кг/м3) ограничимся 6 валками, ширину

ячейки примем равной 5, частота вращения

первого вал

=1,10

с

=1,10

с .

.

Производительность

грохота по исходному продукту можно

определить с помощью формулы

грохота по исходному продукту можно

определить с помощью формулы

,

(3)

,

(3)

где а - содержание подрешетного продукта в исходном материале, %; Е - эффективность грохочения %.

Ширина В грохота требуемой

производительности

определяется

при совместном решении уравнений (1) и

(3) относительно E.

определяется

при совместном решении уравнений (1) и

(3) относительно E.

Посчитаем поправочную удельную производительность (2):

т/ (ч∙м

т/ (ч∙м );

);

Ширина В грохота:

,

м; (8)

,

м; (8)

где

- коэффициент, учитывающий неравномерность

распределения слоя торфа по ширине

грохота; в целях снижения затрат мощности

на грохочение и сохранение высокой

производительности грохота принимаем

d>д >= 200 мм; с целью

увеличения срока эксплуатации дисков

выбираем δ>д >= 14 мм; количество

зубьев принимаем равным 12. Материал

дисков - резина;

- коэффициент, учитывающий неравномерность

распределения слоя торфа по ширине

грохота; в целях снижения затрат мощности

на грохочение и сохранение высокой

производительности грохота принимаем

d>д >= 200 мм; с целью

увеличения срока эксплуатации дисков

выбираем δ>д >= 14 мм; количество

зубьев принимаем равным 12. Материал

дисков - резина;

- диаметр валка,

- диаметр валка,

(из табл.1), ширина ячейки 5

(из табл.1), ширина ячейки 5 90,

90,

,

тогда:

,

тогда:

Шаг установки дисков вдоль оси вала:

δ>д>=

2 *5 + 2 * 14=38;

δ>д>=

2 *5 + 2 * 14=38;

Рассчитываем межцентровое расстояние межу валками:

А = 0,5 (d>д> + d>в>) + ∆l; (2.4)

где dв - диаметр вала с учётом толщины ступицы дисков;

∆l - зазор между валом (ступицей дисков) и зубьями дисков смежных валков;

Принимаем ∆l = 10,5 мм и dв = 75 мм. Тогда:

А =0,5 (200 +75) + 10,5=148 мм.

Длина L просеивающей поверхности грохота:

L = А (m - 1) = 148∙ (6-1) = 740 мм, тогда

м

м

таким образом принимаем B=564 мм, L= 740 мм.

Полная мощность Р>в>. д привода грохота на 12-18% больше мощности мри холостом ходе механизма.

Таблица 2

|

Производительность

|

5 |

10 |

15 |

20 |

25 |

30 |

35 |

|

Мощность

приводаP в. д, кВт (при

диаметре дисков |

1,1 |

1,3 |

1,7 |

2 |

2,2 |

2,5 |

2,8 |

Из табл.2 выбираем мощность привода P в. д по заданной производительности

=30

т/ч, P в. д=2,5 кВт.

=30

т/ч, P в. д=2,5 кВт.

Основные параметры и размеры ГВД снесём в табл.3

Таблица 3

|

|

P в. д, кВт |

В, мм |

L, мм |

|

|

Ширина ячейки, мм |

|

Число валков |

S, мм |

|

30 |

2,5 |

564 |

740 |

200 |

75 |

5 |

14 |

6 |

90 |

2.2.2 Расчёт зубчато-ременной передачи

Привод вала осуществляется мотор-редуктором ЗМП - 40, мощностью N = 3 кВт, и частотой вращения n =112 об/мин (n>1>=1,87 с-1).

Модуль зацепления

m

= р /

m

= р / ,

,

где р - шаг ремня, мм

принимаем м=5мм. [6. ст.117

табл.7.17] тогда р=15,71 0.07

мм.

0.07

мм.

Принимаем частоту вращения шкива первого валка n=1,1 с-1,по табл.7.20 [6] выбираем число зубьев ведущего шкива z>1> =26.

Число зубьев ведомого шкива

z>2>=z>1>∙u,

где u-передаточное число: u=n>1>/n =1,87/1,1=1,7 тогда z>2>=z>1>∙u=26∙1,7=44.

Расстояние между осями шкивов выбирают, исходя из условия

;

;

где

мм

мм

мм,

мм,

учитывая конструкцию агрегата и расположение привода принимаем а =250мм.

Делительная окружность

мм,

мм,

мм.

мм.

Окружная скорость ремня

.

.

Расчётная сила на ремне

F=1000 =1000*4/5=800

H.

=1000*4/5=800

H.

Наружные диаметры шкивов

мм;

мм;

мм.

мм.

где

-расстояние

от впадины ремня до нейтрального слоя;

к -поправки на диаметр вершин зубьев

для более равномерного нагружения

зубьев.

-расстояние

от впадины ремня до нейтрального слоя;

к -поправки на диаметр вершин зубьев

для более равномерного нагружения

зубьев.

Длина ремня

L=

мм.

мм.

По расчётной длине ремня

определим

L= ,

,

где

- число зубьев ремня [6 табл.7.18].

- число зубьев ремня [6 табл.7.18].

=1057,6/

(3,14∙5) =67

=1057,6/

(3,14∙5) =67

Ширина ремня

b =

m,

m,

где

=6…9

- коэффициент ширины ремня [5 табл.3.2].

=6…9

- коэффициент ширины ремня [5 табл.3.2].

b= 6∙5=30 мм

по табл.3.2 [5] принимаем b=32 мм.

Для предотвращения соскальзывания ремня шкив выполняется с ребордами.

Высота реборд: а = m

= 5 мм, при m

7 мм [5].

7 мм [5].

Учитывая установку реборд, увеличиваем ширину обода шкива В>Ш> = 42 мм.

Таким образом, выбираем ремень зубчатый ОН-5-67-32 ГОСТ 3805114-79.

Основные параметры и размеры зубчатого ремня снесём в табл.4

Таблица 4

|

b, мм |

|

L, мм |

F,H |

v, м/с |

d |

D |

d |

d |

а, мм |

z>1> |

z>2> |

m, мм |

р, мм |

|

32 |

67 |

1058 |

800 |

1,83 |

130 |

220 |

128,53 |

218,67 |

250 |

26 |

44 |

5 |

15,71

|

2.2.3 Кинематический расчёт

Частота вращения

первого валка грохота

первого валка грохота

=1,10

с

=1,10

с с учётом последующего увеличения

частоты смежных валков в пределах 1,07

раза рассчитаем частоту вращения и

основные параметры остальных 6-ти валков:

с учётом последующего увеличения

частоты смежных валков в пределах 1,07

раза рассчитаем частоту вращения и

основные параметры остальных 6-ти валков:

Валок 1:

=1,10

с

=1,10

с ,

,

Валок 2: n =

= ∙1,07=1,10∙1,07=1,177

с

∙1,07=1,10∙1,07=1,177

с ,

,

Валок 3: n =

n

=

n ∙1,07=1,07∙1,177=

1,259 с

∙1,07=1,07∙1,177=

1,259 с .

.

Валок 4: n =

n

=

n ∙1,07=1,07∙1,259=1,348

с

∙1,07=1,07∙1,259=1,348

с .

.

Валок 5: n =n

=n ∙1,07=1,07∙1,348=1,442

с

∙1,07=1,07∙1,348=1,442

с .

.

Валок 6: n =n

=n ∙1,07=1,07∙1,442=

1,543 с

∙1,07=1,07∙1,442=

1,543 с .

.

Расчёт ремня.

по табл.7.20 [6] число зубьев

шкива примем z =50.

=50.

Число зубьев большего шкива

z =

= z

z /

n

/

n =1,10

*50/1,177=47.

=1,10

*50/1,177=47.

Так как, частота вращения валков изменяется в 1,07 раза меньше чем предыдущий, то шкивы для остальных валков будут аналогичны.

Расстояние между осями шкивов выбирают, исходя из условия установки двух дисков с учётом ширины ячейки см. п.2.2.1 А=215,5.

Делительная окружность

мм,

мм,

мм.

мм.

Окружная скорость ремня

.

.

Расчётная сила на ремне

F=1000 =1000*4/5=800

H.

=1000*4/5=800

H.

Наружные диаметры шкивов

мм;

мм;

мм.

мм.

где

-расстояние

от впадины ремня до нейтрального слоя;

к -поправки на диаметр вершин зубьев

для более равномерного нагружения

зубьев. .

-расстояние

от впадины ремня до нейтрального слоя;

к -поправки на диаметр вершин зубьев

для более равномерного нагружения

зубьев. .

Длина ремня

По расчётной длине ремня

определим

L= ,

,

где

- число зубьев ремня [6 табл.7.18].

- число зубьев ремня [6 табл.7.18].

=1192,71/

(3,14∙5) =76

=1192,71/

(3,14∙5) =76

Ширина ремня

b

=

м,

м,

где

=6…9

- коэффициент ширины ремня. [5 табл.3.2].

=6…9

- коэффициент ширины ремня. [5 табл.3.2].

b= 6*5=30 мм.

по табл.3.2 [5] принимаем b=32 мм.

Для предотвращения соскальзывания ремня шкив выполняется с ребордами.

Высота реборд: а = m

= 5 мм, при m

7 мм [5].

7 мм [5].

Учитывая установку реборд, увеличиваем ширину обода шкива В>Ш> = 42 мм.

3. Использование изделия в производственных условиях

3.1 Опиcание работы изделия в производственных условиях

Сырьё (фрезерный торф) доставляется с полей добычи на завод при помощи вагонов узкой колеи 3. Которые выгружаются при помощи вагоноопрокидывателя в приёмный бункер 2. Далее из приёмного бункера торф попадает на пластинчатый питатель 11, который подаёт сырьё на ленточный конвейер 7. Ленточный конвейер (над конвейером располагается подвесной магнитный сепаратор 12 для исключения случайно попавших в торф металлических включений) подаёт торф в подготовительное отделение на валково-дисковый грохот 4, где происходит классификация исходного сырья.

Подрешётный продукт попадает на ленточный конвейер 8 который транспортирует торф на дальнейшую технологическую операцию (сушку) при помощи элеватора 16, а надрешётный продукт поступает в молотковую дробилку 6, в которой измельчается, и далее элеватором подается для повторного грохочения.

3.2 Материальный баланс подготовительного отделения

Материальный баланс подготовительного отделения составляется по отдельным операциям переработки с учётом потерь по каждой операции в следующей последовательности.

Производительность отделения подготовки торфа.

Задана в курсовом проекте и

равна

,

т/ч.

,

т/ч.

Производительность отделения подготовки с учётом потерь при транспортировке.

,

т/ч

,

т/ч

где k>Т>=0,2 - коэффициент, учитывающий потери материала при транспортировке.

Производительность подготовительного отделения.

,

т/ч

,

т/ч

где k>П>=0,4 - коэффициент, учитывающий потери материала при переработке.

Производительность подготовительного отделения с учётом потерь при транспортировке в сушильное отделение.

,

т/ч

,

т/ч

где k>Т>=0,2 - коэффициент, учитывающий потери материала при транспортировке.

3.3 Подбор технологического оборудования

Исходя из задания курсового проекта производительность волково-дискового грохота равна 30 т. /ч, насыпная плотность материала 340 кг/м3, количество прессов в линии 2, зная это подберём технологическое оборудование подготовительного отделения.

Расчёт приёмного бункера.

Рассчитаем приёмный бункер для двух часов непрерывной работы отделения [8]:

,

м3

,

м3

где m=30240 кг - масса торфа, поступающего в подготовительное отделение;

ρ=340 кг/м 3 - насыпная плотность торфа, кг/м 3.

Расчёт пластинчатого питателя.

Выгрузка торфа из приемного бункера на ленточный конвейер осуществляется пластинчатым питателем. Так как производительность подготовительного Q = 30,24 т/ч, принимаем один питатель и рассчитываем его ширину из производительности [4]:

;

;

,

м

,

м

Принимаем b =0,5 м. и уточняем скорость:

;

;

,

м/с

,

м/с

где ψ=0,75 - коэффициент заполнения объёма желоба;

k=1,1 - коэффициент, учитывающий заполнение ленты;

ρ=0,34 - насыпная плотность каменной породы, т/м3;

h=0,4 - высота, м;

υ=0,15 - скорость ленты, м/с;

q=30,24 - производительность подготовительного отделения, т/ч.

Подбор грохота.

|

Техническая характеристика разработанного грохота: |

|

|

Производительность, т/ч... ... ... ... ... ... ... ... ... ... ... |

30 |

|

Мощность электродвигателя, кВт... ... ... ... ... ... ... ... . |

3 |

|

Частота вращения первого валка, об. /мин... ... ... ... ... ... . |

66 |

|

Ширина щели, мм... ... ... ... ... ... ... ... ... ... ... ... ... |

5*10,5 |

|

Высота, мм... ... ... ... ... ... ... ... ... ... ... ... ... ... ... |

|

|

Размеры грохота, мм |

|

|

длина... ... ... ... ... ... ... ... ... ... ... ... ... ... ... |

1150 |

|

ширина... ... ... ... ... ... ... ... ... ... ... ... ... ... . |

2170 |

|

высота... ... ... ... ... ... ... ... ... ... ... ... ... ... ... |

1130 |

Подбор дробилки.

Так как после операции грохочения на дробилку подаётся 40% материала (надрешётный продукт), то производительность молотковой дробилки 12 т. /ч.

Для дробления торфа принимаем дробилку МД - 900.

Количество дробилок

где А - количество надрешетного продукта поступающего в дробилку

Принимаем 1дробилку МД - 900.

|

Техническая характеристика дробилки МД - 900 |

|

|

Производительность, т/ч... ... ... ... ... ... ... ... ... ... . |

10-12,5 |

|

Ротор |

|

|

диаметр, мм... ... ... ... ... ... ... ... ... ... ... ... . |

900 |

|

длина, мм... ... ... ... ... ... ... ... ... ... ... ... ... |

615 |

|

Частота вращения, об/мин... ... ... ... ... ... ... ... ... ... |

1470 |

|

Мощность эл. двигателя, кВт... ... ... ... ... ... ... ... ... |

48 |

|

Основные размеры, мм длина... ... ... ... ... ... ... ... ... ... ... ... ... ... . |

1635 |

|

ширина... ... ... ... ... ... ... ... ... ... ... ... ... ... |

1400 |

|

Высота... ... ... ... ... ... ... ... ... ... ... ... ... ... |

1380 |

|

Удельный

расход энергии, кВт |

2,3 |

Расчёт ленточного конвейера подачи сырья на агрегат.

По заданной производительности ленточного конвейера найдём ширину ленты [4]:

;

;

,

м

,

м

где ψ=0,75 - коэффициент заполнения объёма желоба;

k=1,1 - коэффициент, учитывающий заполнение ленты;

ρ=0,34 - насыпная плотность каменной породы, т/м3;

h=0,4 - высота, м;

q=30,24 - производительность подготовительного отделения, т/ч.

υ=0,3 - скорость движения ленты конвейера, м/с;

ψ=0,75 - коэффициент, учитывающий уменьшение толщины слоя;

Принимаем b=125 мм, и пересчитываем скорость ленты:

;

;

,

м/с

,

м/с

Расчёт ленточного конвейера отвода сырья в сушилку.

По заданной производительности ленточного конвейера найдём ширину ленты [4]:

;

;

,

м

,

м

Принимаем b=125 мм, и пересчитываем скорость ленты:

;

;

,

м/с

,

м/с

Заключение

В данной курсовом проекте разработан валково-дисковый грохот (производительностью 30 т/ч) - предназначенный для классификации фрезерного торфа для последующего его брикетирования.

Элементами новизны и практической значимости являются:

установка на валах грохота резиновых дисков, что облегчает конструкцию грохота и улучшает качество перерабатываемого материала;

Областью возможного практического применения являются торфобрикетные заводы и заводы строительных материалов.

Приведенный в курсовом проекте расчетно-аналитический материал объективно отражает состояние исследуемого процесса, все заимствованные из литературных и других источников теоретические и методологические положения и концепции сопровождаются ссылками на их авторов.

Литература

1. Горфин О.С. Машины и оборудование по переработке торфа: Учеб. для вузов. - М.: Недра, 1990. - 318 с.: ил.

2. Справочник по торфу. под ред. Лазорева А.В. и Корчунова С.С. - М.: Недра, 1982.

3. Расчёт и проектирование деталей машин. под ред. проф. Столбина Г.Б. и Жукова К. П.: Высшая школа, 1978.

4. Кузьмин А.В., Марон Ф.Л. ”Справочник по расчётам подъёмно-транспортных машин". - Мн.: Высшая школа, 1983.

5. Курмаз Л.В., Скойбеда А.Т. “Детали машин. Проектирование". - Мн.: УП ”Технопринт", 2001

6. Кузьмин А.В. Расчёты деталей маши.: Справ. Пособие. - 3-е изд., перераб. и доп. - Мн.: Выш. шк., 1986-400с.: ил.

7. Иванченко Ф.К. Богдарев В.С. Расчёты грузоподъёмных и транспортирующих машин.: Учеб. для вузов. - Киев, 1975.

8. Наумович В. М, “Сушка торфа в сушильных установках брикетных заводов". - М.: Недра, 1973

мм………

мм……… ,

т /ч

,

т /ч ……...

... ... ... ... ...

……...

... ... ... ... ...

350 мм)

350 мм)

,

мм

,

мм ,

мм

,

мм ,

мм

,

мм ,

мм

,

мм ,

мм

,

мм