Конвейеры и транспортеры

Конвейер, транспортер — машина непрерывного действия для перемещения сыпучих, кусковых или штучных грузов. Конвейеры наиболее целесообразно классифицировать по принципу действия и конструктивным признакам, типу тягового и грузонесущего органа, роду перемещаемого груза, назначению и областям применения.

Основной классификационный признак конвейера — тип тягового и грузонесущего органов. Различают конвейеры с ленточным, цепным, канатным и другими тяговыми органами и конвейеры без тягового органа (винтовые, инерционные, вибрационные, роликовые). По типу грузонесущего органа конвейеры могут быть: ленточные, пластинчатые, скребковые, подвесные грузонесущие, толкающие, тележечные, ковшовые и люлечные, а также винтовые, инерционные, вибрационные, роликовые.

По принципу действия различают конвейеры, перемещающие груз на непрерывно движущейся сплошной ленте или настиле, в непрерывно движущихся ковшах, подвесках, платформах, тележках; по неподвижному желобу или трубе непрерывно движущимися скребками.

По назначению различают конвейеры стационарные и передвижные для насыпных, штучных грузов и для пассажиров, а по направлению перемещения грузов — с вертикально замкнутой, горизонтально замкнутой и пространственной трассами. По областям применения конвейеры подразделяют на машины общего назначения и специальные (стакеры, элеваторы, эскалаторы, движущиеся тротуары).

Конвейеры являются составной, неотъемлемой частью современного технологического процесса, они устанавливают и регулируют темп производства, обеспечивают его ритмичность, способствуют повышению производительности труда и увеличению выпуска продукции. Наряду с выполнением транспортно-технологических функций конвейеры являются основными средствами комплексной механизации и автоматизации погрузочно-разгрузочных и складских операций.

На современных предприятиях конвейеры используют в качестве:

высокопроизводительных транспортных машин, передающих грузы из одного пункта в другой на участках внутризаводского и, в ряде случаев, внешнего транспорта;

транспортных агрегатов мощных перегрузочных устройств (например, мостовых перегружателей, отвалообразователей и т. п.) и погрузочно-разгрузочных машин;

машин для перемещения грузов-изделий по технологическому процессу поточного производства от одного рабочего места к другому, от одной технологической операции к другой, устанавливая, организуя и регулируя темп производства и совмещая, в ряде случаев, функции накопителей (подвижных складов) и распределителей грузов-изделий по отдельным технологическим линиям;

машин и передаточных устройств в технологических автоматических линиях изготовления и обработки деталей и узлов изделий.

Тесная связь транспортирующих машин с общим технологическим процессом производства обусловливает высокую ответственность их работы и назначения. Поэтому конвейеры должны быть надежными (безотказными), прочными, удобными в эксплуатации и способными работать в автоматических режимах.

Современное развитие всех отраслей промышленности обусловливают следующие основные направления развития конвейерных машин.

Создание машин для бесперегрузочного транспорта грузов от начального до конечного пунктов по прямолинейной и сложной пространственной трассе большой протяженности. Этому направлению подчинено создание многоприводных конвейеров различных типов (подвесных, пластинчатых, скребковых, ленточных), мощных ленточных конвейеров со сверхпрочными лентами, ленточно-канатных и ленточно-цепных конвейеров с прочным тяговым элементом в виде канатов или цепи, изгибающихся скребковых и пластинчатых конвейеров, сложных разветвленных систем подвесных толкающих конвейеров, трубчатых скребковых конвейеров с пространственной трассой и др.

Повышение производительности конвейерных установок реализуется путем выбора наиболее рациональной формы грузонесущего элемента конвейера для увеличения количества груза на единице его длины, а также путем повышения скорости грузонесущих элементов.

Повышение надежности машин и упрощение их обслуживания в тяжелых условиях эксплуатации являются основными предпосылками для перехода к полной автоматизации управления машинами и комплексами машин.

Автоматизация управления машинами и комплексными конвейерными системами с использованием ЭВМ.

Снижение массы и уменьшение габаритных размеров конвейеров за счет принципиально новых, облегченных конструкций машин и их узлов, широкого применения пластмасс и легких сплавов, гнутых профилей металла вместо прокатных и т. п.

Улучшение условий труда обслуживающего персонала и производственных рабочих, исключение возможности потерь транспортируемого груза, изоляция от окружающей среды пылевидных, горячих, газирующих и химически агрессивных грузов.

Унификация и нормализация оборудования с одновременным увеличением количества его типоразмеров.

Повышение качества и культуры производства машин за счет широкого применения методов передовой технологии и технической эстетики.

Перемещаемые конвейерами грузы подразделяются на штучные и насыпные. Их физико-механические свойства имеют решающее значение при выборе и расчете конвейеров,

Штучные грузы характеризуются формой и размерами, массой одной штуки, коэффициентом трения о поверхность ленты, настила или лотка и особыми свойствами. Размеры штучных грузов колеблются в широких пределах: от нескольких сантиметров (почтовые отправления) до нескольких метров (лесоматериалы, прокат), а масса их — от долей ньютона до десятков килоньютонов. Коэффициент трения штучных грузов об опорные поверхности составляет 0,1—0,7, К особым свойствам штучных грузов относятся: хрупкость (изделия из стекла), склонность к качению из-за округлости формы (арбузы), загрязненность или склонность к пылению (мешки с цементом), взрывоопасность и пожароопасность (бочки с горючим), наличие острых выступов, повреждающих элементы конвейера, и т. п.

Насыпные грузы характеризуются крупностью кусков (частиц), насыпной плотностью, коэффициентами внутреннего и внешнего трения, влажностью, абразивностью, липкостью, слеживаемостью, смерзаемостью, а также особыми свойствами (химической активностью, пылением, взрывоопасностью, самовозгораемостью я т. п.). [2, 4-5ст.]

Виды и области применения

Высокая производительность, непрерывность грузопотока и автоматизация управления обусловили широкое применение конвейеров в различных отраслях народного хозяйства. В ряде случаев одна и та же транспортная операция может быть выполнена различными конвейерами.

При решении задачи рационального выбора типа конвейера, обеспечивающего наибольший технический и экономический эффект, необходимо учитывать следующие факторы: свойства транспортируемых грузов; расположение пунктов загрузки и разгрузки, а также расстояние между ними; потребную производительность машин; требуемую степень автоматизации производственного процесса, обслуживаемого проектируемой транспортной установкой; способ хранения груза в пункте загрузки

Применение конвейеров для насыпных грузов. Таблица 1

|

Наименование |

Размер |

Рекомендуемые |

|

груза |

кусков |

типы |

|

α', мм |

конвейеров |

|

|

Кусковой: |

||

|

крупно- кусковой |

160 — 500 |

Пластинчатый, ленточный, ленточно- |

|

средне- кусковой |

60 — 160 |

цепной, ленточно- канатный |

|

мелко- кусковой |

10 — 60 |

Ленточный, двухленточный, элеватор, |

|

скребковый, ковшовый |

||

|

Порошкообразный |

0,05 — 0,5 |

Трубчатый, двухленточный, |

|

Пылевидный |

0,05. |

элеватор, скребковый |

Применение конвейеров для штучных грузов. Таблица 2

|

Группа |

Масса т, |

Рекомендуемые |

|

груза |

кг |

типы конвейеров |

|

Легкие |

До 15 |

Ленточный, подвесной, вертикальный |

|

Средние |

15—50 |

одно- и двух- цепной |

|

Тяжелые |

50—200 |

Пластинчатый, подвесной, люлечный, |

|

тележечный, вертикальный четырехцепной |

||

|

Весьма тяжелые |

200 и более |

Грузоведущий, тележечный, |

|

вертикальный четырехцепной |

Таблица 3 Области применения конвейеров

|

Тип конвейера |

Область применения, перемещаемый груз и транспортно-технические функции |

|

Пластинчатый

|

Машиностроение — горячие поковки, отливки, опоки, остроконечные отходы штамповочного производства; поточные линии сборки, охлаждения, промывки, сушки, сортировки, термической обработки Металлургия — крупнокусковая руда, горячий агломерат Химические заводы и предприятия строительных материалов — нерудные крупнокусковые материалы (например, известняк) Тепловые электростанции — крупнокусковой (недробленый) уголь Горнорудная и угольная промышленность — крупнокусковые, тяжелые и остроконечные материалы (руда, уголь) Лесная и деревообрабатывающая промышленность — бревна, пиломатериалы Различные отрасли промышленности — перемещение пассажиров по горизонтальным и наклонным трассам |

|

Скребковый

|

Машиностроение — стружка Металлургия — кокс, измельченная руда, бокситы, формовочная земля, пылевидная глина, песок, концентраты и огарки цветных металлов и т. п. Химическая — карбид кальция, известь, коксовая и угольная мелочи, гранулированная сажа, кальцинированная сода, удобрения, ядохимикаты и т. п. Пищевая—зерно, крупяные культуры, мука, отруби, комбикорма и их многочисленные, ингредиенты. Целлюлозно-бумажная и деревообрабатывающая— сера, глинозем, молотая известь, мел, древесная щепа, опилки, флотационный серный колчедан, колчеданный огарок и т. п. Энергетическая — мелкий уголь, фрезерный торф, каменноугольная и котельная пыль, зола Строительных материалов — сухая глина, мелкий гравий, известь, мел, цемент, песок, молотый камень и др. Горнорудная — полезные ископаемые в лавах и забоях Сельское хозяйство и скотоводство — картофель, кукуруза в початках, корнеплоды, силос, свекловичный жим, навоз; линии приготовления кормов и очистки ферм Железнодорожный и водный транспорт — погрузка и разгрузка зерновых грузов, удобрений, мелкого угля, песка и т. п. |

|

Ленточный

|

Машиностроение, приборостроение, металлургическая, химическая и другие отрасли промышленности, строительство и сельское хозяйство — разнородные насыпные и штучные грузы Открытые горные разработки и шахты — ископаемые; строительные материалы и грунт при сооружении плотин; массовые грузы (уголь, руда на расстояния в десятки километров); погрузочно-разгрузочные работы с массовыми грузами; транспортирование ископаемых на обогатительных фабриках; сырья на металлургических заводах и топлива на тепловых электростанциях и др. объекты |

|

Ковшовый

|

Химическая — хорошо сыпучие сухие химикаты. Энергетическая — размельченный уголь. Строительных материалов — песок, цемент, мелкий гравий, щебень и др. |

|

Люлечный

|

Машиностроение и другие отрасли промышленности — тяжелые и крупногабаритные штучные грузы; технологические установки для гальванопокрытий, травления, сушки и др. |

|

Подвесной

|

Машиностроение, приборостроение, химическая, легкая, пищевая и другие отрасли с массовым и крупносерийным производством — легкие, средние и тяжелые штучные грузы, требующие перемещения по пространственным трассам Автоматизированные склады и пакгаузы — технологические линии погрузочно-разгрузочных операций |

|

Тележечный

|

Машиностроение, строительных материалов, приборостроение — технологические линии длительных процессов сушки, охлаждения, сборки, разливки и т. п. |

|

Грузоведущий

|

Машиностроение и другие отрасли промышленности — особо тяжелые штучные грузы, способные передвигаться на колесном ходу, на роликах, по направляющим скольжения и на специальных тележках в процессе технологии изготовления или транспортировки |

|

Элеватор

|

Химическая, металлургическая, машиностроение, строительных материалов, пищевая, железнодорожный и водный транспорт, склады, магазины — погрузочные, разгрузочные и расфасовочные работы |

|

Вертикальный двух- и четырех цепной

|

Машиностроение, приборостроение, пищевая и другие отрасли, склады, магазины, библиотеки — тарно-штучные грузы {мешки, ящики, кипы, бочки, книги и др,); линии, требующие промежуточной загрузки — разгрузки |

|

Трубчатый, двухленточный

|

Машиностроение, металлургическая, химическая и другие отрасли промышленности — мелкозернистые и пылевидные насыпные грузы |

|

Эскалатор

|

Станции метрополитена, торговые, зрелищные, выставочные и спортивные сооружения, шахты и т. д. — перемещение пассажиров с одного уровня на другой |

|

Ленточно-цепной

|

Горнорудная, строительная, металлургическая и др. — насыпные грузы |

|

Штанговый

|

Машиностроение, приборостроение — металлическая стружка в механических цехах |

|

Шагающий

|

Машиностроение, приборостроение, пищевая — перемещение опок, объектов сборки и упаковки |

|

Винтовой

|

Химическая, пищевая и другие отрасли промышленности — хорошо сыпучие сухие пылевидные, мелкозернистые и мелкокусковые грузы |

|

Роликовый

|

Машиностроение, приборостроение, металлургическая, деревообрабатывающая, пищевая и другие отрасли промышленности — перемещение по горизонтали или под небольшим углом наклона штучных грузов, имеющих устойчивую опорную поверхность (продольный прокат, слитки, опоки, трубы, бревна, доски, поддоны, ящики, контейнеры и т. п.) |

|

Инерционный

|

Химическая, металлургическая, машиностроение, приборостроение, горнорудная, пищевая и др. — сыпучие и штучные грузы (горячие, абразивные, химически агрессивные, токсичные и легкоповреждаемые грузы, горелая земля и т. д.) |

|

На воздушной подушке

|

Горнорудная, металлургическая, химическая, пищевая и др. — транспортирование насыпных и штучных грузов |

В зависимости от размера кусков груза и его массы по табл. 1 и 2 может быть произведен ориентировочный выбор типа конвейера с последующим уточнением его конструктивного исполнения.

Характерные типы конвейеров в зависимости от применения, перемещаемого груза и транспортно-технологических функций приведены в табл. 3.

Ленточные конвейеры

Ленточные конвейеры являются наиболее распространенным средством непрерывного транспортирования различных насыпных и штучных грузов в промышленности, строительстве, сельском хозяйстве и других областях народного хозяйства.

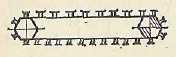

Ленточный конвейер (рис. 4) имеет станину 6, на концах которой установлены два барабана: передний 7 — приводной и задний 1 — натяжной. Вертикально замкнутая лента 5 огибает эти концевые барабаны и по всей длине поддерживается опорными роликами, называемыми роликоопорами, — верхними 4 и нижними 10, укрепленными на станине 6. Иногда вместо роликов применяют настил. Приводной барабан 7 получает вращение от привода 11 и приводит в движение ленту вдоль трассы конвейера.

Лента загружается через одну или несколько загрузочных воронок 2, размещенных на конвейере. Транспортируемый груз перемещается на верхней (грузонесущей, рабочей) ветви ленты, а нижняя ветвь является возвратной (обратной). Возможно также транспортирование грузов одновременно на верхней и нижней ветвях ленты в разных направлениях.

Рис. 4 Схема лен точного конвеєра

Груз выгружается на переднем барабане 7 через разгрузочную воронку 8 или в промежуточных пунктах конвейера при помощи разгрузочных устройств: плужковых 3 или барабанных разгружателей. Наружная поверхность ленты очищается от прилипших к ней частиц груза очистным устройством 9, установленным у переднего барабана 7.

Ленточные конвейеры применяют для перемещения в горизонтальном и пологонаклонном направлениях разнообразных насыпных и штучных грузов, а также для меж операционного транспортирования изделий при поточном производстве. Они получили широкое распространение во всех отраслях промышленности и являются основными агрегатами механизации транспорта в литейных цехах (подача и распределение земли и уборка отходов), на топливоподачах электростанций, подземного и наземного транспорта угля и породы в угледобывающей промышленности, руды, кокса и флюсов в металлургии (рис. 5), строительных материалов и полезных ископаемых в карьерах, зерна в зернохранилищах, песка и камня на строительстве каналов и гидростанций и др.

Рис. 5 Головная часть мощного ленточного конвейера с лентой шириной 2000 мм, производительностью 6000 т/ч для транспортирования железной руды: а — схема; б — конструкция; 1, 2 — приводные барабаны; 3 — муфта с остановом; 4 — редуктор; 5 — тормоз с муфтой; 6 — электродвигатель мощностью 1250 кВт; МК — мостовой кран для монтажа и ремонта привода

Ленточные конвейеры служат составными частями таких сложных машин, как роторные экскаваторы, перегрузочные и отвальные мосты, погрузочно-разгрузочные машины и т. п. Большое распространение ленточные конвейеры получили благодаря возможности получения высокой производительности (до 30000 т/ч), большой длине транспортирования (до 3—4 км в одном конвейере и до 100 км в системе из нескольких конвейеров), простоты конструкции и эксплуатации и высокой надежности работы.

По расположению на местности ленточные конвейеры разделяют на стационарные и подвижные (рассматриваемые в этой главе), передвижные и переносные, переставные (для карьеров открытых разработок) и надводные, плавающие на понтонах.

По конструкции и назначению различает ленточные конвейеры общего назначения (ГОСТ 22644 - 77 - ГОСТ 22647 — 77) и специальные: подземные, для пищевой, мукомольно-крупяной и комбикормовой промышленности и поточного производства в приборостроительной, радиотехнической и легкой промышленности.

По типу ленты конвейеры бывают с прорезиненной, стальной цельнопрокатной и проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. По конструкции прорезиненной ленты, опорных ходовых устройств и передаче тягового усилия различают ленточные конвейеры, у которых лента является грузонесущим и тяговым элементом (основной тип), ленточно-канатные и ленточно-цепные, у которых лента служит только грузонесущим элементом, а тяговым элементом являются два каната или одна цепь.

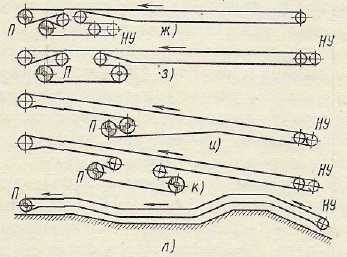

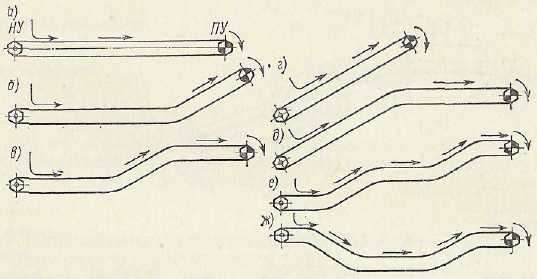

По профилю трассы ленточные конвейеры разделяются на горизонтальные (рис. 4.3, а, ж, з), наклонные (рис. 4.3, б, и, к) и комбинированные: наклонно-горизонтальные (рис. 4.3, в) и горизонтально-наклонные (рис. 4.3, г) с одним или несколькими перегибами — (рис. 4.3. д, в) и со сложной трассой (рис. 4.3, л). При проектировании конвейера следует по возможности принимать наиболее простую прямолинейную трассу. Сложную трассу имеют магистральные конвейеры в соответствии с профилем местности. [1, 98-101 ст.]

Рис. 6 Геометрические схемы ленточных конвейеров:

а — е, л — с однобарабанным, ж — к — с двухбарабанным приводом (Я —привод; НУ— натяжное устройство)

Конвейерная лента - это основной, наиболее дорогой и наименее долговечный элемент конвейера, который является одновременно грузонесущим и тяговым органом. Лента состоит из каркаса, заключенного между резиновыми обкладками и предназначенного для поддержания груза и передачи тяговых усилий. Резиновые обкладки защищают каркас от механических повреждений и воздействия окружающей среды.

По типу каркаса ленты можно разделить на резинотканевые и резинотросовые общего назначения и специальные — морозостойкие, огнестойкие, пищевые и т. п.

Каркас лент общего назначения изготовляется из натуральных, искусственных, синтетических (полиамидных и полиэфирных) или комбинированных волокон. Обкладки — из натурального и синтетического каучука или из специальных синтетических материалов. В качестве синтетических материалов для прокладок к ленте применяют полиэфирные материалы типа лавсан (терилан); полиамидные — типа капрон, анид (нейлон), искусственный шелк.

В целях экономии хлопка вместо лент на основе бельтинга__ Б-820 применяются ленты нарезной конструкции без сквижей е каркасом БКНЛ-65, содержащим 72 % хлопка и 28 % лавсана (табл. 4). Ленты по числу тканевых прокладок и ширине должны соответствовать ГОСТ 20—76.

Таблица 4. Характеристика резинотканевых лент

|

Тип ткани |

Прочность |

Количе- |

Относитель- |

||

|

каркаса резино- |

Ширина |

прокладки |

ство про- |

ное удлине- |

Толщина |

|

тканевых лент |

ленты, мм |

на разрыв |

кладок, |

ние при |

обкладки, |

|

(СССР) |

по основе, |

шт. |

рабочей на- |

мм |

|

|

кН/см |

грузке, % |

||||

|

БКНЛ-65 |

650 — 1400 |

0,5 |

3 — 10 |

5,0 |

1,0 — 3,0 |

|

БКНЛ-100 |

650 — 1400 |

1,0 |

3 — 8 |

3,5 |

1,0 — 3,0 |

|

БКНЛ-150 |

650 - 1400 |

1,5 |

3 — 8 |

3,5 |

2,0 — 4,5 |

|

ЛХ-120 |

650 — 2000 |

1,2 |

3 — 12 |

2,0 |

2,0 — 4,5 |

|

ТА-100 |

650 — 1400 |

1,0 |

3 — 8 |

3,5 |

2,0 — 4,5 |

|

ТА-150 |

650 — 1400 |

1,5 |

— 8 |

3,5 |

2,0 — 6,0 |

|

ТА-300 |

1200 — 2000 |

3,0 |

4 — 10 |

4,0 |

2,0 — 6,0 |

|

ТЛ-150 |

800 — 1400 |

1,5 |

3 — 8 |

2,0 |

2,0 — 6,0 |

|

ТЛ-200 |

800 — 1400 |

2,0 |

3 — 8 |

2,0 |

2,0 — 6,0 |

|

ТЛК-150 |

800 — 1400 |

1,5 |

3 — 8 |

2,0 |

2,0 — 6,0 |

|

ТЛК-200 |

800 — 1400 |

2,0 |

3 — 8 |

2,0 |

2,0 — 6,0 |

|

ТК-300 |

1200 — 2000 |

3.0 |

4 — 10 |

4,0 |

2,0 — 6,0 |

|

ТК-400 |

1200 — 2000 |

4,0 |

4 — 8 |

5,0 |

2,0 — 6,0 |

|

МЛ-200 |

1 000 |

2,0 |

1 |

1,5 |

3,0 — 4,0 |

|

МЛ-300 |

1 000 |

3,0 |

I |

1,5 |

3,0 — 4,0 |

|

МК-300 |

1 000 |

3,0 |

I |

3,0 |

3,0 — 4,0 |

|

МК-600 |

1 000 |

6,0 |

1 |

3.0 |

3,0 — 4,0 |

Ленты с каркасом из комбинированных тканей (лавсан в основе и капрон в утке) более ударостойкие, чем ленты только из лавсановых волокон. Ткани из лавсана имеют меньшее удлинение, чем ткани из анида и капрона.

Наряду с применением лент с каркасом из синтетических нитей возрастает необходимость в лентах с тросовой основой, у которых стальные тросы каркаса завулканизированы в резину. Резинотросовые ленты могут быть выполнены без тканевых прокладок или с прокладками, усиливающими тросовый каркас.

В конвейерах небольшой длины, работающих в легком режиме, в основном используют ленты с тканевыми прокладками прочностью не более 1,5 кН/см ширины прокладки.

Для транспортирования абразивных материалов применяют лепты с прокладками из комбинированных нитей (хлопок и лавсан) типа БКНЛ-100, БКНЛ-150 и. со сквижами или ЛХ-120 со сквижами и брекером под рабочей обкладкой.

Для транспортирования среднекусковых абразивных грузов применяются ленты с прокладками из анида типов ТА-100 и ТА-150, из нитей лавсана типов ТЛ-150 и ТЛ-200, из нитей лавсана по основе и нитей капрона по утку типов ТЛК-150 и ТЛК-200. Толщина рабочей обкладки этих лент 4,5—6,0 мм.

Для транспортировки крупнокусковых стальных грузов может быть использована лента с прокладками типа ТА-300, а для среднекусковых — типов К-Ш-2-ЗТ; ТК-300 и ТК-400, имеющие брекер с капроновой основой под рабочей обкладкой.

Резинотросовые ленты прочностью 15—60 кН/см применяются для транспортирования крупнокусковых абразивных грузов.

Резинотросовые ленты по сравнению с резинотканевыми имеют меньшее относительное удлинение (до 0,25 %) при одинаковой рабочей нагрузке, большую стойкость к ударным нагрузкам, хорошую продольную и поперечную гибкость, монолитны по конструкции, более дешевы и просты в изготовлении. Вместе с тем масса их значительно больше резинотканевых и стыковка, выполняемая только горячей вулканизацией, является весьма трудоемкой операцией.

Стыковка резинотканевых лент может быть «механическая» — соединение скобами, петлевыми зажимами и т. п.; горячей или холодной вулканизацией при применении специальных клеев. Стыковое соединение должно быть максимально приближено к прочности, гибкости, плотности и долговечности цельной ленты. В случаях, когда вдоль ленты действуют большие усилия, применяют соединение только с помощью вулканизации.

Резинотканевые и резинотросовые ленты изготовляются в обычном, морозостойком, огнестойком (для угольных шахт) исполнении, теплостойкие и пищевые,

Ленты обычного исполнения можно применять при температуре окружающего воздуха не ниже —25 °С и при температуре транспортируемого груза не выше + 60 °С, Морозостойкие ленты сохраняют работоспособность до температуры — 45 °С. [2, 81-82 ст.]

Конвейеры с разными видами лент могут иметь по очертанию одинаковые трассы, однако радиусы поворотов R>1> и R>2> и углы наклона β для каждого вида лент будут различными. Угол наклона конвейера к горизонту β зависит от коэффициента трения транспортируемого груза о ленту при движении (а следовательно, от материала и характера поверхности ленты), формы профиля ленты (плоская или желобчатая), угла естественного откоса насыпного груза, способа загрузки и скорости движения ленты.

Для обеспечения устойчивого неподвижного положения груза на ленте без его продольного сползания вниз угол наклона конвейера должен быть примерно на 10—15° меньше угла трения груза о ленту в покое. Такой запас необходим потому, что из-за провеса ленты угол ее подъема у роликоопор получается большим, чем общий геометрический угол наклона конвейера. Кроме того, лента на роликоопорах встряхивается из-за неизбежного биения роликов, что способствует сползанию груза вниз. Встряхивание будет тем интенсивнее, чем больше скорость ленты и грубее изготовлены опорные ролики. Непрерывная равномерная загрузка обеспечивает больший угол наклона, чем периодическая загрузка с перерывами потока груза. [1, 101-102 ст.]

Крутонаклонные и вертикальные конвейеры

Крутонаклонные конвейеры предназначены для транспортирования насыпных и штучных грузов под углами, превышающими максимальные (критические) углы, при которых груз, находящийся на гладком грузонесущем полотне, еще не имеет гравитационного перемещения.

Крутонаклонные и вертикальные конвейеры классифицируют по конструктивным и функциональным признакам устройств, удерживающих груз на грузонесущем элементе.

Груз удерживается на грузонесущем элементе путем повышения коэффициента сцепления груза с поверхностью полотна, увеличения давления груза на грузонесущее полотно и создания подпора груза на грузонесущем полотне.

Тяговые элементы крутонаклонных и вертикальных конвейеров должны обладать высокой прочностью, гибкостью, небольшой собственной массой, износостойкостью и долговечностью, удобством крепления несущих и ходовых деталей. В качестве тяговых элементов применяются ленты, цепи и канаты. Выбор тягового элемента обусловливается конструкцией крутонаклонного или вертикального конвейера, условиями его работы и действующими нагрузками.

Учитывая, что ленты с выступами и перегородками на рабочей поверхности имеют повышенную стоимость изготовления, правильный выбор конструкции и размеров лент для крутонаклонных конвейеров приобретает особое значение.

Тяговые цепи получили широкое применение в крутонаклонных конвейерах с гофрированной лентой, ленточно-цепных, а также вертикальных конвейерах для штучных грузов.

Опорные устройства для лент крутонаклонных и вертикальных конвейеров выполняются в виде роликоопор, траверс, внутренней поверхности трубы, воздушной подушки, настила из листовой стали и пластмасс. Наибольшее распространение в качестве опорных устройств получили роликоопоры.

Диаметр роликов принимается в зависимости от ширины ленты от 83 до 108 мм. Расстояние между роликами зависит от ширины ленты и объемной массы транспортируемого груза. В связи с тем, что в крутонаклонных конвейерах провисание ленты между роликоопорами значительно уменьшается, расстояние между роликоопорами в некоторых случаях может быть принято большим по сравнению с горизонтальными и пологонаклонными конвейерами.

Применение для крутонаклонных конвейеров лент с бортами и перегородками потребовало создания специальных роликоопор — для холостой ветви. Большое разнообразие конструктивных исполнений опорных устройств связано также с разработкой принципиально новых систем двухленточных, трубчатых, подвесных и ленточно-цепных крутонаклонных конвейеров.

В приводах крутонаклонных конвейеров устанавливаются стопорные устройства, остановы или тормоза, служащие для предотвращения самопроизвольного хода груженой ветви конвейера вниз под действием массы груза. Особенности конструкций двухленточыых, ленточио-цепных, четырехцепных крутонаклонных и вертикальных конвейеров потребовали создания специальных приводных устройств. В зависимости от длины крутонаклонных и вертикальных конвейеров применяются винтовые, пружинно-винтовые и грузовые натяжные устройства.

Крутонаклонные конвейеры со специальными лентами

Сила сцепления транспортируемого материала с поверхностью ленты может быть увеличена путем создания более шероховатой поверхности .

Кроме способов, связанных с нанесением на поверхность или введением в состав резиновой смеси различных твердых материалов, используются также способы получения шероховатой поверхности специальной обработкой ленты при ее изготовлении. Так, например, применение рифленых плит у вулканизационных прессов при изготовлении ленты позволяет получить на ее рабочей поверхности различного профиля впадины и выступы. Размеры выступов и расстояние между ними выбираются в соответствии с физико-механической характеристикой транспортируемого груза.

Все рифленые ленты предназначаются для транспортирования штучных и реже — насыпных грузов в пределах угла естественного откоса (30—35°).

Применение таких лент для транспортирования штучных грузов повышает допустимый угол наклона конвейера примерно на 10—20 % по сравнению с обычными лентами, имеющими гладкую рабочую поверхность. Грузы в жесткой упаковке (пакеты, ящики, коробки и т. д.) могут транспортироваться рифлеными лентами под углом 45°.

Изготовление лент с выступами производится с помощью специальных пресс-форм. Выступы формируются и вулканизируются одновременное рабочей обкладкой ленты. Такой способ изготовления делает всю конвейерную ленту максимально однородной и прочной. На конвейерах небольшой длины рекомендуется производить крепление выступов холодным способом вулканизации.

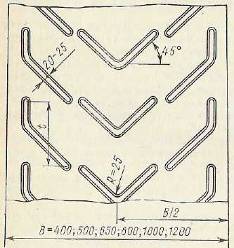

В настоящее время

во ВНИИПТмаше разработаны конструкции

лент с выступами (рис. 5) шириной 400; 500;

650; 800; 1000 и 1200 мы. Конструктивную основу

представляет обычная стандартная лента

(ГОСТ 20—76), на рабочей поверхности

которой методом горячей вулканизации

в  пресс-форме

сделаны выступы высотой 8—10 мм. [2,

208 ст.]

пресс-форме

сделаны выступы высотой 8—10 мм. [2,

208 ст.]

Рис. 5 Конвейерные ленты с выступами

Для увеличения угла подъема конвейера до 60—70 применяются конвейерные ленты с перегородками — поперечными выступами самых разнообразных конструкций. В отличие от установок с рифленой лентой конвейеры, имеющие ленту с перегородками высотой 50—300 мм, могут работать под углом наклона, превышающим угол естественного откоса транспортируемых насыпных грузов. Ленты с перегородками подразделяются на плоские, угловые и лотковые.

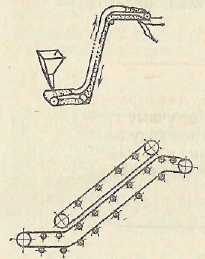

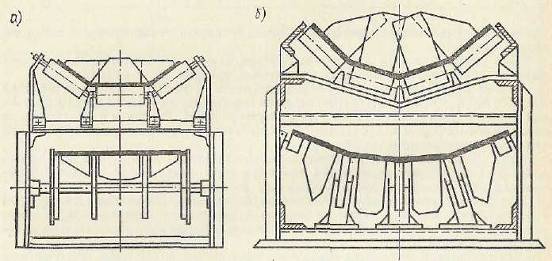

Рис. 6Крутонаклонные конвейеры, оснащенные лентами с тремя (а) и с четырьмя (б) перегородками

Плоская лента в зависимости от ее ширины может быть изготовлена с одной двумя и тремя поперечными перегородками, Шаг перегородок подлине ленты принимается равным 200—600 мм. При прохождении ленты по дисковым роликам холостой ветви между перегородками оставляются дорожки. При помощи плоских лепт с перегородками можно транспортировать насыпные грузы с размером кусков до 30 мм под углом наклона до 60°.[2, 211 ст.]

Имея различное конструктивное исполнение, поперечные перегородки на ленте в основном служат одной цели — препятствовать проскальзыванию и скатыванию транспортируемых грузов по поверхности ленты при углах наклона конвейера, превышающих угол трения груза о ленту.

Основными недостатками таких лент являются сложная технология их изготовления, высокая себестоимость, сложность очистки от прилипших частиц транспортируемого материала, возможность использования только на конвейерах с однобарабанным приводом, сложность конструкций опорных роликов для обратной ветви ленты, трудность транспортирования ленты к месту монтажа, невозможность замены несъемных перегородок при их повреждении и нарушение целостности ленты механическим креплением перегородок. Кроме того, в отдельных конструкциях перегородки создают дополнительные напряжения в ленте, вызываемые увеличением поперечной жесткости, и препятствуют созданию желобчатости.

Опыт эксплуатации крутонаклонных конвейеров со специальными лентами позволяет сделать следующие выводы. Ленточные конвейеры этой группы целесообразно применять при транспортировании насыпных грузов под углом наклона 30—60° на небольшие расстояния (10—50 м). Для стационарных установок наиболее рациональной конструкцией следует считать конвейер с тремя перегородками на ленте. Для транспортирования сортированных насыпных грузов на др. обильно-сортировочных и обогатительных фабриках можно рекомендовать ленты с поперечными планками и ленты ячейкового типа. Для удаления с ленты прилипших частиц материала рекомендуются вибрационный, гидравлический и пневматический способы очистки ленты.

Применение конвейеров с лентами, оснащенными бортами и перегородками, позволяет увеличить угол подъема и производительность конвейера за счет увеличения сечения транспортируемого материала.

На строительных работах применяется ленточный конвейер, обеспечивающий подачу гравия, песка и цемента в бетономешалку с подъемом под углом 70°. Конвейер имеет ленту с перегородками и гофрированными бортами. Расстояние между осями барабанов 16 м, скорость ленты 1,5 м/с. Приводной барабан диаметром 320 мм приводится во вращение двигателем мощностью 3,5 кВт. Рама конвейера сварная, натяжной механизм винтового типа. Ролики диаметром 70 мм установлены с шагом 900 мм. Высота выступов составляет 80 мм.

Ленточно-цепные конвейеры

В ленточно-цепных конвейерах вместо дорогой многослойной ленты применяется сравнительно дешевая бельтинговая с двумя-тремя прокладками, используются промежуточные приводы, а груз транспортируется по сложной пространственной трассе.

По количеству цепей различают одно- и двухцепные крутонаклонные ленточно-цепные конвейеры; по способу соединения ленты с цепью — конвейеры с фрикционной и жесткой связью; по типу ходовых элементов — конвейеры с ходовыми и стационарными роликами; по относительному расположению контуров ленты и цепи — с внутренним и внешним расположением.

В качестве тягового элемента в ленточно-цепных крутонаклонных конвейерах находят применение как стандартные пластинчатые, сварные, роликовые, так и специальные цепи,

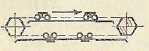

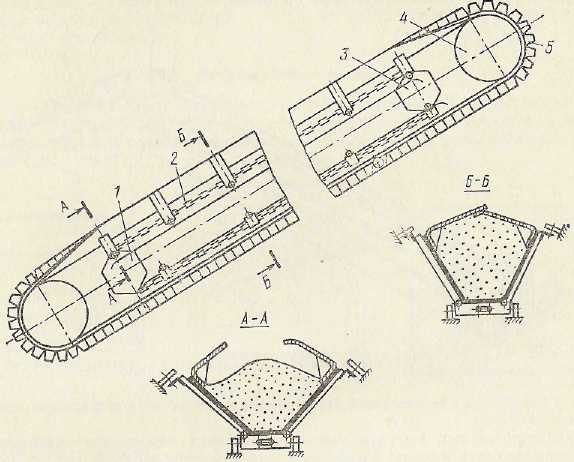

Наиболее простыми являются одноцепные крутонаклонные конвейеры. В конвейерах (рис. 7) перегородки 4, попарно смонтированные на цепи 3, охватывают ленту 2 по ее продольной оси. В дополнение к основному конвейеру эта конструкция предусматривает приводную звездочку 5, натяжную звездочку 1 и цепь с перегородками, синхронно движущимися с лентой.

Рис. 7 Ленточно-цепной конвейер

С целью повышения угла наклона конвейера, освобождения ленты от тяговых функций, частичной герметизации транспортируемого груза и исключения роликовых опор разработана конструктивная схема конвейера с шарнирными траверсами и перегородками па ленте (рис, 8), обжимающими и удерживающими перемещаемый насыпной груз (А. с. 218394, СССР).

Рис. 8 Ленточно-цепной крутонаклонный конвейер с герметизацией перемещаемого груза:

1 — натяжная звездочка; 2 — цепь; 3 — приводная звездочка; 4 - барабан; 5 — лента с бортами

Принцип Действия крутонаклонного ленточно-цепного конвейера заключается в следующем. Лента 7 и лежащая на ее рабочей поверхности цепь 2 с перегородками 1 движутся с одинаковой скоростью. Перегородки, закрепленные на цепи с определенным шагом при помощи соединительных звеньев, опираются на ленту и служат для удержания груза на ленте, предотвращая его проскальзывание или скатывание. Перегородки могут изготовляться из различных материалов и иметь форму, соответствующую сечению материала на желобчатой ленте. [2, 218-219 ст.]

Двухленточные конвейеры

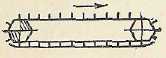

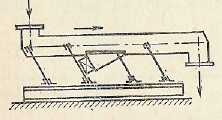

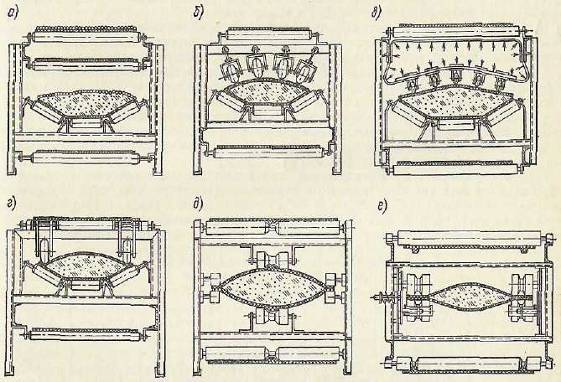

Увеличение угла наклона ленточного конвейера обычной конструкции может быть достигнуто при помощи второй ленты, которая проходя параллельно несущей ветви рабочей ленты, создает необходимое давление на груз, увеличивая его сцепление с лентой (рис. 9).

Рис. 9. Двухленточные конвейеры

Существуют самые различные конструкции таких конвейеров. В зависимости от устройства лент и прижимных приспособлений эти конвейеры способны транспортировать грузы с одного уровня на другой с большим углом наклона.

К достоинствам двухленточных конвейеров следует отнести возможность транспортирования материала под углом до 90°, высокую скорость движения, достигающую 6 м/с, независимость производительности от угла наклона и возможность. Герметичного транспортирования насыпных грузов, что имеет особое значение при перемещении пылящих и ядовитых материалов. Недостатками двухленточных конвейеров являются их значительная конструктивная сложность, повышенный износ лент, большой расход энергии.

Искусственное увеличение нормального давления груза на рабочее полотно достигается применением прижимных элементов. В качестве прижимных элементов может быть использована либо специальная лента, собранная из кольцевых цепей (рис, 9, а), либо обычная прорезиненная, прижимаемая батареями подвижно укрепленных пневматических роликов (рис. 9, б, г), расположенных на некотором расстоянии друг от Друга, а также с помощью пневматических (рис. 9, в) и магнитных устройств. Первый тип прижимных лент более приемлем для грузов, включающих крупные куски, а второй — для однородных мелкокусковых грузов, ложащихся на ленту относительно ровным слоем. [2, 221 ст.]

Крутонаклонные и вертикальные двух ленточные конвейеры, оснащенные поролоновыми обкладками, широко применяют при транспортировании хрупких малогабаритных грузов (изделия из стекла, хрусталя, яйца и т. п.).

В последнее время предложены конвейеры, у которых увеличение нормального давления на груз осуществляется путем искривления трассы. Это позволяет несколько упростить конструкцию двухленточных конвейеров.

Для повышения производительности конвейера, улучшения центрирования лент и предотвращения высыпания материала грузовая и прижимная ленты с нерабочей стороны по краям имеют продольные клинообразные выступы, входящие в канавки, выполненные в катках (рис. 9, д, e)

Крутонаклонные конвейеры с прижимной лентой успешно эксплуатируются на предприятиях связи и торговли для транспортирования посылок, пакетов, ящиков, коробок н т. п. Эти конвейеры выполнены па базе типовых узлов серийно выпускаемых стационарных ленточных транспортеров. Их производительность составляет свыше 200 единиц грузов в час, а угол наклона — 40—90°.[2, 222 ст.]

Трубчатые и подвесные ленточные конвейеры

Применение в конвейерах трубчатой ленты позволяет значительно увеличить угол подъема по сравнению с конвейерами, имеющими желобчатую ленту. Принцип работы трубчатых конвейеров, основанный на увеличении давления между грузами и лентой, заключается в том, что непрерывно подаваемый на плоскую часть ленты насыпной груз увлекается ею и обжимается при сворачивании ленты в трубу. Достоинствами конвейеров с трубчатой лентой являются герметичность перемещения груза, простота конструкции и высокие скорости транспортирования. Эти достоинства обусловили появление большого количества разнообразных конструкций конвейеров с трубчатой лентой. Существуют самые различные конструкции соединения краев лент в трубу: клиновые, типа застежки «молния», магнитные, а также ролики и обжимные оболочки.

В ряде производств химической, металлургической, строительной и других отраслей промышленности необходимо транспортировать пылящие, ядовитые, коррозийные и тому подобные грузы. При перемещении таких грузов в процессе их технологической обработки, а также при транспортировании на склады, в отвалы и т. д. требуется изолировать их от окружающей среды. Соблюдение этого требования необходимо для создания нормальных санитарных условий труда для обслуживающего персонала и защиты оборудования от вредного воздействия на него транспортируемого груза.

Применение герметизированных конвейеров трубчатого типа позволяет значительно улучшить условия труда, сохранность материала и снизить затраты, связанные с транспортированием пылевидных грузов в химической, огнеупорной и других отраслях промышленности.

Рис.

10. Трубчатый конвейер

Рис.

10. Трубчатый конвейер

На рис. 10 показано поперечное сечение рабочей ветви трубчатого конвейера, имеющего специальную ленту с продольными выступами, взаимодействующими с роликами при ее смыкании в трубу.

Для уменьшения сопротивления движению ленты предложены схемы конвейеров, у которых поддерживающим элементом для участка ленты, заключенного в трубу, служит воздушная прослойка. В некоторых конструктивных схемах крутонаклонных конвейеров трубчатая форма придается ленте подвижными роликоопорами, обеспечивающими обжатие ленты и надежную работу конвейера при его переменной загрузке. [2, 222-223ст.]

Пластинчатые конвейеры

Пластинчатый конвейер служит для непрерывного транспортирования насыпных и штучных грузов по трассе, расположенной в вертикальной плоскости или (при специальном исполнении) в пространстве. Тяговым элементом конвейера является одна или две цепи, грузонесущим — жесткий металлический или, реже, деревянный, пластмассовый, резинотканевый настил (полотно), состоящий из отдельных пластин (поэтому конвейер называется пластинчатым), движущийся по направляющим путям. Действие динамических нагрузок на тяговые цепи ограничивает скорость их движения обычно до 1,25 м/с, однако при использовании цепи конвейер может иметь увеличенную длину при больших линейных нагрузках как с одним, так и с несколькими приводами; крутые перегибы по сравнительно небольшим радиусам с повышенным углом наклона.

По конструкции настила, тяговой цепи и расположению трассы различают пластинчатые вертикально замкнутые конвейеры общего назначения (основной тип) и изгибающиеся конвейеры с пространственной трассой. К специальным пластинчатым конвейерам относят разливочные машины для транспортирования и охлаждения жидкого металла, эскалаторы, пассажирские конвейеры и конвейеры с настилом сложного профиля. [1, 166-167ст.]

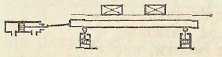

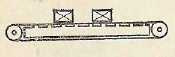

Пластинчатые конвейеры общего назначения

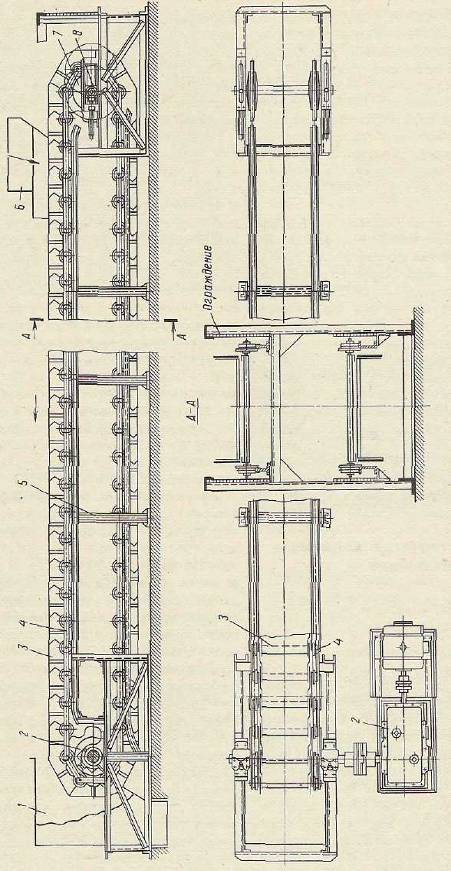

Пластинчатый конвейер (рис. 11) имеет станину 5, по концам которой установлены две звездочки — приводная 2 с приводом 9 и натяжная 7 с натяжным устройством 8. Бесконечный настил 3, состоящий из отдельных металлических или, реже, деревянных пластин, прикреплен к одной или двум тяговым цепям 4, которые огибают концевые звездочки и находятся в зацеплении с их зубьями. Вертикально замкнутые тяговые цепи снабжены опорными катками и движутся вместе с настилом по направляющим путям станины 5 вдоль продольной оси конвейера.

Конвейер загружается через одну или несколько воронок 6 в любом месте трассы, а разгружается через концевую звездочку и воронку 1. Промежуточная разгрузка возможна только для пластинчатых конвейеров с безбортовым плоским настилом.

Рис. 11. Пластинчатый конвейер

Пластинчатые конвейеры применяют для транспортирования в горизонтальном и наклонном направлениях различных насыпных и штучных грузов в металлургической, химической, угольной, энергетической, машиностроительной и многих других отраслях промышленности, а также для перемещения изделий от одного рабочего места к другому по технологическому процессу при поточном производстве. Часто на пластинчатом конвейере одновременно с транспортированием грузы-изделия подвергаются технологическим операциям — закалке, отпуску, охлаждению, мойке, окраске, сборке, контролю и т. п. На пластинчатых конвейерах, в отличие от ленточных, перемещают более тяжелые крупнокусковые, абразивные (руда, камень и т. п.), а также горячие (поковки, отливки и т. п.) грузы. [1, 167-168 ст.]

К достоинствам пластинчатых конвейеров следует отнести использование металлического настила необходимой прочности, допускающего транспортирование крупнокусковых тяжелых материалов, отливок, поковок, остроугольных обрезков и отходов штамповочного производства и других подобных грузов; применение высокопрочных тяговых цепей позволяет выполнять конвейеры со значительными тяговыми усилиями, необходимыми при большой длине (до 2 км) и высоте подъема, а также для обеспечения высокой производительности; транспортирование грузов i о разнообразным трассам с наклонами к горизонту до 70 и малыми радиусами переходов; обеспечение непосредственной загрузки лотков настила из бункеров без применения питателей. Недостатками пластинчатых конвейеров являются значительная металлоемкость и высокая стоимость изготовления.

Пластинчатые конвейеры классифицируют по конструкции настила, конфигурации трассы (рис. 12) и назначению.

Рис. 12.. Трассы пластинчатых конвейеров: а, г — горизонтальная и наклонная трассы; б, д — горизонтально-наклонные трассы; в, г, ж — сложная трасса [2, 233-234 ст.]

По назначению различают стационарные и передвижные конвейеры. Последние используют обычно как погрузочные и перегрузочные машины, самоходные и несамоходные. Основные параметры (ширина и тип настила) стационарных пластинчатых конвейеров общего назначения установлены ГОСТ 22281-76.

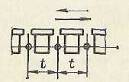

Тяговым элементом пластинчатых конвейеров служат две пластинчатые катковые цепи (ГОСТ 588 — 81) с шагом 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800 мм, одна (только для конвейеров легкого типа шириной до 400 мм) или две втулочные или роликовые цепи (ГОСТ 588 — 81) и круглозвенные цепи. [1, 169 ст.]

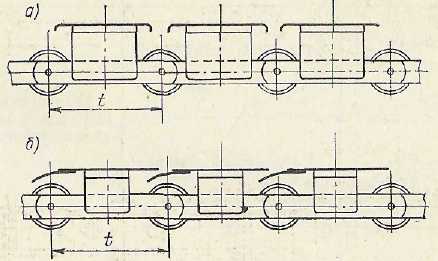

В стандартных пластинчатых конвейерах общего назначения тяговым элементом служат, как правило, пластинчатые тяговые цепи (ГОСТ 588—81} следующих типов: ПВ — пластинчатые втулочные; ПВР — пластинчатые втулочно-роликовые; ПВК — пластинчатые втулочно-катко-вые с гладкими катками; ПВКГ — пластинчатые втулочно-катковые с гребнями на катках и ПВКП — пластинчатые втулочно-катковые с подшипниками качения у катков. Большинство конвейеров имеет две тяговые цепи и только легкие конвейеры шириной до 400 мм имеют одну цепь. [2, 234 ст.]

У Катковых цепей катки служат опорными элементами, при помощи которых силы тяжести настила и транспортируемого груза передаются на направляющие пути конвейера. Катки бывают с ребордами и без них, на подшипниках скольжения или качения; последние применяют для конвейеров тяжелого типа.

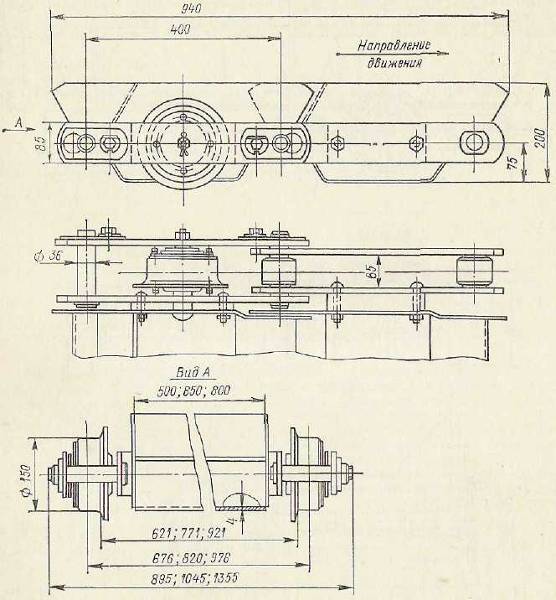

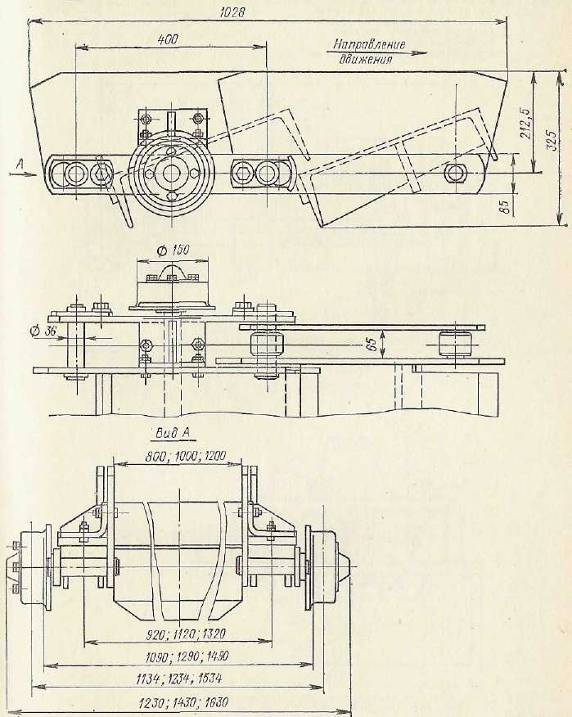

В конвейерах с втулочными и роликовыми цепями опорными элементами служат стационарные ролики, укрепленные на станине; по ним гранями своих звеньев движутся цепи конвейера (рис. 13, в и 14). При гладком настиле (рис, 13, в) на обратной ветви по роликам движется настил. Конвейеры этого типа (рис. 14) с настилом шириной 800;1000 и 1200 мм часто применяют для транспортирования горячих грузов; при этом для смазывания стационарных роликов используют централизованную смазочную систему.

Известны также конструкции конвейеров с бескатковыми пластинчатыми и круглозвенными цепями, у которых настил поддерживается отдельными катками на сквозных осях, прикрепленных к звеньям цепи или к настилу через 400 — 800 мм. Такие выносные катки легко обслуживать, ремонтировать и смазывать, для их замены не требуется снимать цепи.

В специальных конвейерах легкого типа для транспортирования легких штучных грузов (например, деталей машин, бутылок) с петлевым плоским настилом шириной 80; 100; 160 и 200 мм можно объединять цепи с настилом (рис. 21, а); такой настил скользит по металлическим или пластмассовым направляющим путям. [1, 169 ст.]

Таблица 5. Пластинчатые стационарные конвейеры общего назначения [2, 235 ст.]

|

Конструктивная схема настила |

Тип конвейера |

Область применения |

|

|

Плоскийразомкнутый ПР |

Транспортирование штучных грузов |

|

|

Плоский сомкнутый ПС |

Транспортирование штучных и насыпных (кусковых) грузов |

|

|

Безбортовой волнистый В |

|

|

|

Бортовой волнистый БВ |

Транспортирование насыпных и штучных грузов |

|

|

Коробчатый мелкий КМ |

Транспортирование насыпных грузов |

|

|

Коробчатый глубокий КГ |

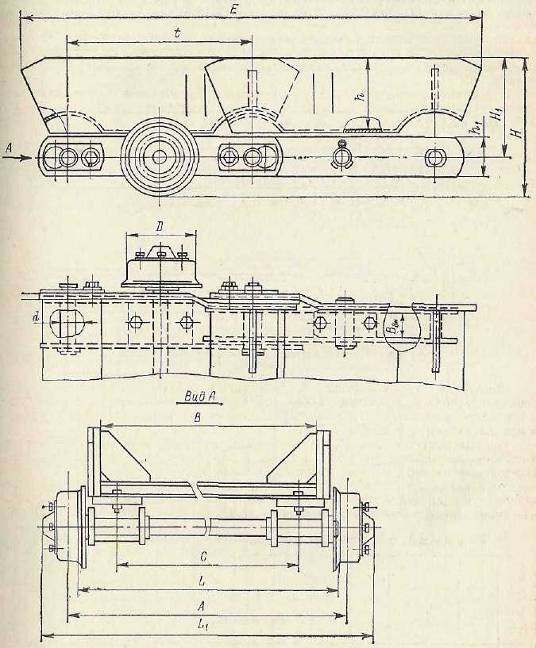

Настил является грузонесущим элементом пластинчатого конвейера; он выполняется с бортами и без них и имеет различную конструкцию в зависимости от характеристики транспортируемого груза. ГОСТ 22281—76 предусматривает следующие разновидности настила пластинчатых конвейеров (см. рис. 13): безбортовой плоский разомкнутый с катками (см. рис. 13, а и б) и без катков (см. рис. 13, в); плоский сомкнутый ПС с катками (см. рис. 13,г); безбортовой волнистый В (см. рис. 13, д); бортовой волнистый БВ (см. рис. 13, е) и коробчатый мелкий КМ и глубокий КГ (рис. 13, ж и з).

Плоский (гладкий) настил изготовляют из деревянных планок (см. рис. 13, а) или стальных пластин (см. рис. 13, в). Для надежного положения транспортируемых грузов (например, цилиндрической формы) настил иногда снабжают фасонными накладками — упорами. Настилы волнистый (безбортовой и бортовой), бортовой плоский, глубокий и коробчатый штампуют из стальных листов толщиной 4—10 мм. [1, 169-170 ст.]

Таблица 6. Размеры (мм) волнистого настила (см. рис. 16) [2, 236 ст.]

|

Ширина настила В, мм |

А |

В>ВН> |

С |

D |

Е |

Н |

Н>1> |

L |

L>1> |

d |

h |

h>1> |

t |

Масса, кг |

|

500 |

600 |

47 |

428 |

НО |

850 |

279 |

211 |

558 |

682 |

25 |

160 |

60 |

315 |

68 |

|

650 |

750 |

578 |

708 |

832 |

73 |

|||||||||

|

У00 |

330 |

65 |

720 |

150 |

1050 |

361 |

271 |

884 |

10?4 |

36 |

200 |

85 |

400 |

(69 |

|

1000 |

11.30 |

920 |

1084 |

1224 |

178 |

|||||||||

|

1200 |

1330 |

1120 |

1284 |

1424 |

192 |

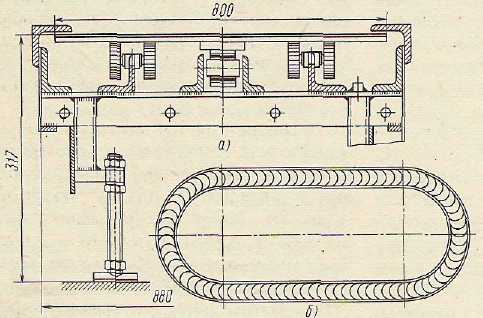

Плоские настилы выполняют с разомкнутыми или сомкнутыми пластинами с бортами или без бортов (рис. 15). В ряде случаев для фиксации положения транспортируемых грузов, например цилиндрической формы, настил снабжают упорами, или гнездами. Плоские настилы применяют для транспортире вания различных штучных и реже — сыпучих грузов. Настилы изготавливают из стальных пластин, пластмассовых или деревянных планок. Волнистые настилы выполняют с бортами и без бортов (рис. 16). Волнистая форма способствует надежному перекрытию соседних пластин не только на прямолинейных участках, но и на поворотах вокруг звездочек, а также увеличивает жесткость и прочность настила и повышает сцепление грузов с полотнами. Это обеспечивает перемещение грузов под большими углами наклона и уменьшает просыпание материалов между пластинами. Основные размеры волнистого настила приведены в табл. 12.

Коробчатые настилы (рис. 17) выполняют ковшеобразной формы, что обеспечивает транспортирование сыпучих грузов под большими углами наклона (45— 60°). Настилы изготавливают методом штамповки и сварки из стальных листов.

Рис. 15. Плоский настил: а - разомкнутый; б — сомкнутый

Швеллерные настилы (рис. 18) применяют для транспортирования крупных горячих отливок и штамповок. Такая форма пластин повышает жесткость и прочность настила и облегчает его очистку. Основные параметры конвейеров с различными настилами приведены в табл. 15.

Рис. 16. Конструкция волнистого настила

На пластинчатых конвейерах применяют винтовые или пружинно-винтовые натяжные устройства (рис. 19), которые устанавливают на концевых звездочках. Наибольшее распространение получили жесткие винтовые устройства. Пружинно-винтовые натяжные устройства находят применение в тяжело нагруженных конвейерах большой длины при скоростях транспортирования свыше 0,25 м/с для компенсации изменения натяжения и длины тяговых цепей, возникающих при эксплуатации конвейеров. Ход натяжного устройства устанавливается в пределах 320— 2000 мм в зависимости от шага тяговой цепи.

Рис. 17. Коробчатый настил

На пластинчатых конвейерах применяют угловые и гусеничные приводы. Основными являются угловые приводы, которые устанавливают в головной части конвейера. В конвейерах большой длины устанавливают дополнительные промежуточные приводы гусеничного типа. Число приводов зависит от мощности и длины конвейера. [2, 236-237 ст.]

На рис. 20 представлен привод стационарного пластинчатого конвейера. Привод состоит из приводной звездочки 1, открытой зубчатой передачи 2, редуктора 3 и электродвигателя 4. В конвейерах с наклонной или комбинированной трассой, где возможно самопроизвольное движение ходовой части при случайном отключении электродвигателя или нарушении кинематической связи, в передаточном механизме устанавливают электромагнитные тормоза или стопорные устройства храпового или роликового типа, При необходимости плавного регулирования скорости в приводе устанавливают вариатор. Приводные и натяжные звездочки для стандартных конвейеров выполняют по ГОСТ 592—75, а число зубьев в соответствии с ГОСТ 22281—76 принимают 6—13. В наклонных конвейерах предпочтительно нечетное число зубьев для разновременного возникновения нагрузок в набегающих и сбегающих ветвях. Для синхронизации работы на одном конвейере нескольких приводных устройств при малых скоростях применяют электродвигатели с большим скольжением, а при скоростях свыше 0,5 м/с применяют специальные гидромуфты.

Рис. 18. Швеллерный настил

Пластинчатые конвейеры выпускаются серийно рядом заводов нашей страны., Краткие технические характеристики конвейеров приведены в табл. 7— 8. [2, 238-239 ст.]

Рис. 19. Пружинно-винтовое натяжное устройство[2, 240 ст.]

Рис. 20. Привод пластинчатого конвейера [2, 241 ст.]

Таблица 7. Техническая характеристика пластинчатых конвейеров[2, 245 ст.]

|

Тип конвейера |

Транспорти-руемый материал |

Производитель-ность, т/ч |

Шы-рина полотна, мм |

Ско-рость движения полотна, м/с |

Длина, м |

Мощно-сть привода, кВт |

Масса, кг |

Габаритные размеры, м |

|

Пластинчатые питатели |

||||||||

|

ПЛ-8 ПЛ-12 ППЛ-9А |

Уголь, порода ------- Известковый камень |

125—500 290—1100 115 |

800 200 800 |

0,16; 0,4 ------- 0,2 |

3; 6; 9; 12; 15 ------- 3 |

3—17 3—30 5,5 |

3 920—9 639 5 560—14 105 4 000 |

------------------ ------------------ 4,665X3,130X1,038 |

|

Пластинчатые стационарные конвейеры |

||||||||

|

17428М |

Обожженная |

80 |

540 |

0,275—30 |

5—30 |

5,5 |

12 550 * |

31,400X1,850X5,450 |

|

289-155 289-158 |

известь, известковый камень ------- ------- |

3,1 5,0 |

500 800 |

—— —— |

15—200 15—200 |

2,2; 4; 5,5 2,2; 4; 5,0 |

——— ——— |

16,5—201,5X1,7X1,7 16,5—201,5X2,0X1,7 |

|

* Для |

конвейера |

длиной |

30 м. |

Таблица 8. Техническая характеристика пластинчатых конвейеров [2, 246 ст.]

|

Тип конвейера |

Техни-ческие условия или ГОСТ |

Тран. материал |

Произ-водли-тельность, т/ч |

Угол наклона, ….º |

Ширина полотна, м |

Скоро-сть движе-ния полотна, м/с |

Макс. темп. транспорти-руемого материала, ºС |

Шаг тя-говой Це-пи, мм |

Длина, м |

Мощ-ность кВт |

|

К-1825 К-443М Конвейер общего назна-чения |

ТУ-22-3779—76 ТУ-22-3779—76 ГОСТ 2228—76 |

Мелкокусковой материал То же Насыпной материал, мелкое литье, поковки |

16—180 15—100 До 245 |

До 45 До 45 До 30 |

400—1200 400—1200 800; 1000 |

0,173— 0,20 0,092— 0,30 0,04; 0,25; 0,315; 0,4 |

150—300 150 120 * 300—400 ** |

400 320 400 |

15—110 30—100 4—60 |

------ ------ 3—22 |

|

* Для насыпного груза. |

**Для литья и поковок. |

Безбортовой настил применяют для транспортирования штучных грузов. Чтобы предохранить груз от выпадения, иногда, особенно на участке загрузки, устанавливают вдоль настила неподвижные борта из досок или стальных полос. При неподвижных бортах безбортовые плоский сомкнутый и волнистый настилы применяют для насыпных грузов, бортовые плоский и волнистый настилы — для насыпных и штучных грузов (например, для горячего литья), а бортовые коробчатые настилы — исключительно для насыпных грузов при больших углах наклона (до 45 — 60°) и высокой производительности. Пластины настила крепят на болтах, заклепках или приваривают к специальным уголкам, прикрепляемым к пластинам тяговых цепей. Тяговые цепи соединяют друг с другом жесткими пластинами настила или сквозными осями, которые располагают через один, три шага цепи. Направление движения настила должно строго соответствовать стрелкам, указанным на рис. 13; в противном случае возможно попадание груза между пластинами настила и его повреждение.

Для транспортирования стальных листовых отходов кузнечно-прессового производства и элементной металлической стружки применяют бортовой плоский сплошной настил с петлевым шарнирным соединением пластин (см. рис. 21,6).

Основными размерами настила (см. рис. 13) являются ширина В и высота h бортов, если они имеются. По ГОСТ 22281—76 настилы изготовляют с номинальной шириной 400, 500, 650, 800, 1000, 1200, 1400 и 1600 мм и высотой борта 80. 100, 125, 160, 200, 250, 315, 355, 400, 450 и 500 мм.

Угол наклона пластинчатого конвейера β определяется характеристикой транспортируемого груза и типом настила. Для гладкого и волнистого настила β ≤ ρ>т> - θ [здесь ρ>т> — угол трения груза о настил в движении; θ — некоторый угол, обеспечивающий надежное положение груза на наклонном участке; для гладкого настила θ = 9 ÷ 6°, для волнистого θ = 5÷3° (большие цифры относятся к настилу без бортов, а меньшие — к настилу с бортами)]. В любом случае β < (φ>д> — 5°) (здесь φ>д> — угол естественного откоса груза в движении).

Рис 21. Ходовая часть конвейера с плоским петлевым настилом с грузонесущим и тяговым элементами: а — совмещенными; 6 — разделенными[1, 171 ст.]

Для насыпных грузов при коробчатом настиле β = 45 ÷ 60°, однако при больших углах наклона (более 35°) производительность конвейера заметно снижается, поскольку груз надежно удерживается только в пределах высоты упорной стенки настила (см. рис. 13, ж и з).

Для транспортирования штучных грузов, при наличии на настиле поперечных грузоудерживающих планок, угол наклона конвейера может быть повышен до 60°, если линия действия силы тяжести груза будет находиться внутри его опорной поверхности (см. рис. 13, е).

Привод пластинчатого конвейера — угловой или прямолинейный (гусеничный). Он состоит из приводных звездочек, передаточного механизма и электродвигателя. В конвейерах с наклонной или комбинированной трассой, у которых возможно самопроизвольное движение ходовой части при случайном отключении электродвигателя или нарушении кинематической связи в передаточном механизме, устанавливают стопорное устройство храпового или роликового типа или электромагнитный тормоз. Приводные звездочки углового привода обычно имеют пять-восемь зубьев; изготовляют их литыми из стали или, редко, из чугуна, а также составными — с литым корпусом из чугуна и венцом из листовой стали. Профиль зуба звездочек регламентирован ГОСТ 592-75. Для обеспечения единства передачи тягового усилия и ликвидации возможности перекоса цепей приводные звездочки закрепляют на приводном валу так, чтобы взаимное расположение зубьев у обеих звездочек было строго одинаковым.

Передаточным механизмом привода является один редуктор или редуктор с дополнительной зубчатой или цепной передачей. При необходимости плавного регулирования скорости в передаточный механизм между электродвигателем и редуктором устанавливают вариатор скорости. Известно применение гусеничных приводов с электромагнитным захватом звеньев цепи конвейера. Для этого на приводной гусеничной цепи укрепляют электромагниты, которые обесточиваются при подходе к приводной звездочке.

Длинные и тяжело нагруженные конвейеры выполняют с несколькими приводами. Известны пластинчатые конвейеры длиной до 2 км с девятью приводными гусеничными механизмами.

Натяжное устройство конвейеров — винтовое или пружинно-винтовое, устанавливается на концевых звездочках (рис. 22). Ход натяжного устройства X = 320 ÷ 1000 мм принимается в зависимости от шага тяговой цепи (обычно не менее 1,6 — 2 шага). Одну из звездочек натяжного устройства закрепляют на валу на шпонке, а другую — свободно для возможности самоустановки по положению шарниров цепи.

Рис. 22. Натяжное устройство: а - винтовое; б — пружинно-винтовое [1, 172 ст.]

Станину конвейера, как правило, изготовляют из угловой или швеллерной стали (рис. 23). Концевые части выполняют в виде отдельных рам для привода и натяжного устройства, а среднюю часть (рис. 23 а) для опоры настила — в виде отдельных секций металлоконструкции длиной по 4 — 6 м. В качестве опорных (направляющих) путей для ходовых катков цепей служат уголки 1 для конвейеров легкого типа и швеллеры или узкоколейные рельсы — для конвейеров тяжелого типа. На криволинейных секциях (рис. 23,6) над путевыми профилями устанавливают контршины 2. На конвейерах поточной линии у станины средней части и цепи рабочей ветви размещают предохранительные ограждения и сиденья для рабочих. [1, 173 ст.]

Рис. 23. Металлоконструкция секций станины пластинчатого конвейера:

а — средней; 6 — криволинейной [1, 173 ст.]

Изгибающиеся пластинчатые конвейеры с пространственной трассой

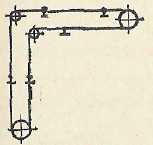

Изгибающиеся пластинчатые конвейеры могут перемещать насыпные и штучные грузы по трассе с перегибами настила как в вертикальной, так и в горизонтальной плоскостях (рис. 24). Это свойство конвейера достигается применением специальной цепи и настила, обеспечивающих пространственную гибкость. Изгибающиеся пластинчатые конвейеры применяют в угледобывающей промышленности для транспортирования угля в криволинейных выработках, а также в других отраслях для перемещения самых различных насыпных и штучных грузов, в том числе для транспортирования багажа в современных аэропортах. Основное преимущество пространственных конвейеров — обеспечение бесперегрузочного транспортирования грузов по сложной пространственной трассе одним конвейером вместо нескольких прямолинейных конвейеров с перегрузками груза. Их недостаток — сложность конструкции и эксплуатации. Однако, несмотря на это, изгибающиеся конвейеры получили распространение в СССР, ФРГ и Англии.

Рис. 24. Схема изгибающегося пространственного пластинчатого конвейера: П — привод; НУ — натяжное устройство [1, 178 ст.]

Тяговым элементом изгибающихся конвейеров служат одна или две специальные пластинчатые или кругло-звенные (с длинными звеньями) и двух-шарнирные цепи.

Настил конвейера имеет разнообразную конструкцию; его делают из стальных листов или, чаще, из металлических пластин с резиновыми элементами, имеющими плоские участки и фигурные складки (рис, 25). На плоских участках настил (его называют также складчатой лентой) при помощи стальных пластин прикрепляют к звеньям тяговой цепи. Наличие эластичных складок позволяет выполнять конвейеры с малыми радиусами поворота в горизонтальной плоскости, а наличие выступов-складок — с большим углом наклона (до 60е). Настил конвейера снабжается катками диаметром 50— 100 мм: опорными — с горизонтальной и направляющими — с вертикальной осями вращения. Опорные катки движутся по полкам ходовых путей, воспринимаютвертикальныенагрузки и обеспечивают движение настила на горизонтальных и наклонных участках, расположенных в вертикальной плоскости, как у обычного пластинчатого конвейера. Катки с вертикальной осью вращения, обкатываясь внутри или снаружи . криволинейных направляющих путей, обеспечивают повороты настила в горизонтальной плоскости.

Рис. 25. Пространственный пластинчатый конвейер конструкции Штюббе (ФРГ): а — поперечное сечение; б — секция и узлы; 1 — настил; 2 — цепь с соединительным звеном; 3 — опорное устройство; 4 — каток

Радиусы горизонтальных поворотов для одноцепных конвейеров 4 — 7,5 м, для двухцепных 10—15 м. Ширина настила 400—1400 мм. Промежуточная (кроме концевой) разгрузка на прямолинейном участке конвейеров может выполняться путем поперечного наклона настила; длина участка разгрузки на одну сторону 5,5 — 6,5 м, на две стороны — 8 м. Привод — угловой на концевых звездочках, или гусеничный на прямолинейных участках. Приводная звездочка имеет 8 — 12 зубьев. Значительное распространение получили многоприводные конвейеры. Натяжное устройство — пружинно-винтовое. [1, 179 ст.]

Параметры конвейера выбирают обычным порядком. Скорость движения настила 0,5 — 1 м/с, в отдельных случаях — до 2 м/с; производительность конвейера конструкции Штюббе с настилом шириной В = 1000 мм составляет 350 м3/ч при горизонтальном и 190 м3/ч при наклонном (β = 60°) транспортировании со скоростью 1 м/с.

Тяговый расчет изгибающихся конвейеров выполняют подобно расчету подвесных грузонесущих конвейеров.

В СССР изгибающиеся пластинчатые конвейеры для транспортирования угля в криволинейных выработках шахт разработаны Институтом Гипроуглегормаш. Конвейеры имеют металлический настил с бортами и опорными ребордными катками с центрально расположенной тяговой кругло-звенной цепью. Приводы — на передней звездочке и промежуточный прямолинейный, редукторные с гидромуфтами. Натяжное устройство — гидравлическое. Конвейер для транспортирования багажа в аэропортах (рис. 26) имеет центрально расположенную двухшарнир-ную цепь с сомкнутыми шарнирами (см. рис. 28), к пластинам которой прикреплен плоский настил из отдельных отрезков резиновых или пластмассовых листов. Концы отрезков листов настила накладываются внахлестку таким образом, что свободно перекрывают один другой на горизонтальных поворотах и вертикальных перегибах. Цепь движется внутри направляющих путей из стальных гнутых профилей.

Рис. 26. Конвейер фирмы Фромме (ФРГ) для транспортирования багажа в аэропортах: а — поперечное сечение; б — схема трассы

Конвейеры для транспортирования багажа имеют сложную горизонтально замкнутую пространственную трассу для обслуживания нескольких пунктов приема и выдачи. Движение багажа на конвейерах регистрируется и управляется ЭВМ.

Основные параметры конвейера: ширина настила 0,8 — 1 м; скорость движения до 1,7 м/с, длина до 250 м при одном гусеничном приводе.

Фирма Фромме (ФРГ) выпускает горизонтально замкнутые багажные конвейеры с плоским настилом, допускающим повороты в любую сторону в горизонтальной плоскости. [1, 180-181 ст.]

Разливочные машины

Разливочная машина представляет собой конвейер, в котором движущийся настил состоит из литых мульд (рис. 27), последовательно заливаемых из ковша жидким металлом при медленном движении конвейера.

Длину и скорость конвейера выбирают такими, чтобы к моменту подхода мульд к концу конвейера залитый металл успел затвердеть и охладиться до такого состояния, при котором его в виде чушек можно разгрузить с конвейера на склад или на железнодорожную платформу. Для регулирования скорости в приводе конвейера устанавливают вариатор.

Р

ис.

27. Ходовая часть разливочной машины

Разливочные машины применяют для разливки цветных металлов (меди, олова, свинца), а также чугуна в доменных цехах металлургических заводов.

Разливочная машина для чугуна состоит обычно из двух расположенных параллельно наклонных конвейеров длиной 40—43 м; шаг мульд — 315 мм; масса чушки — 50 кг; скорость движения мульд 0,1—0,2 м/с; производительность машины — около 120 т/ч. Для ускорения охлаждения залитые мульды поливают водой.

Эскалаторы

Эскалатор представляет собой наклонный конвейер в виде лестницы с движущимися ступенями для перемещения людей вверх и вниз с одного уровня на другой (рис. 28). Эскалатор состоит из ступенчатого настила 3 с двумя тяговыми цепями 5, приводных 7 и натяжных 1 звездочек, привода б, опорной металлоконструкции с направляющими путями 8, входных площадок 2, балюстрады (ограждения) с каркасом 9 и поручневыми устройствами 4.

Эскалаторы применяют для перемещения людей на участках больших людских потоков, например на станциях метрополитена, стадионах, в больших магазинах, учреждениях, на вокзалах и т. п.

В соответствии с местом установки и интенсивностью людских потоков различают эскалаторы поэтажные для зданий и тоннельные — для метрополитена. По условиям техники безопасности скорость эскалаторов должна быть не более 1 м/с; кроме того, увеличение скорости более 1 м/с не способствует повышению производительности.

1