Контроль работы сушилок и меры по устранению брака в процессе сушки. Топки для сушилок

РЕФЕРАТ

ПО ПРОИЗВОДСТВУ

НА ТЕМУ: КОНТРОЛЬ РАБОТЫ СУШИЛОК И МЕРЫ ПО УСТРАНЕНИЮ БРАКА В ПРОЦЕССЕ СУШКИ. ТОПКИ ДЛЯ СУШИЛОК

Контроль работы сушилок и меры по устранению брака в процессе сушки

Сушильщик в процессе работы должен контролировать параметры теплоносителя, а также измерять давление газовой среды. К таким параметрам относятся температура, количество, скорость и относительная влажность.

Температуру теплоносителя определяют прямыми или угловыми ртутными термометрами. Температуру контролируют в подводящем канале на входе в сушильную камеру и на выходе и" нее.

Количество, или расход, теплоносителя чаще всего определяют путем измерения его скорости в каналах с заранее определенной площадью поперечного сечения.

Скорость газов определяют с помощью анемометров, представляющих собой крыльчатку, приводимую в движение потоком газов, скорость которых нужно измерить.

Вращательное движение крыльчатки через ось и систему зубчаток передается стрелкам циферблата, градуировка которого показывает путь воздуха в метрах. Отмечая по секундомеру длительность, наблюдения, делят показание анемометра на показание секундомера и получают скорость газов.

Наиболее часто применяют чашечный анемометр (рис.88), κοτοрый состоит из вертушки, оси 2Гсчетного механизма 3, арретира 4,, колечков 5, конусного шурупа 6. Анемометр устанавливают в измеряемую среду, затем арретиром 4 включают счетный механизм 3 и одновременно фиксируют секундомером начало замера. Через; 1-2 мин одновременно выключают секундомер и счетный механизм.

Результат замера (скорость среды, м/сек) получают как частное· от деления пути, пройденного лопастями, м, на время замера, сек. Путь, пройденный лопастью, определяют по положению стрелок на циферблате после замера. Затем вводят поправку, указываемую, в паспорте прибора.

Относительную влажность φ, или степень насыщения, теплоносителя определяют обычно психрометром (рис.89). Он состоит из двух одинаковых термометров 1 и 2, смонтированных на деревянной панели.

На одном из термометров нижняя, шарообразная, часть со спиртом или ртутью обернута марлей 4, конец которой опущен в сосуд 3 с водой. По марле вода поднимается к шарику термометра и, испаряясь, создает вокруг него насыщенную влажную среду. Такой термометр, показывающий температуру в среде с полным влажным насыщением, называют "мокрым" термометром 1. Второй термометр-2 не смачивают; он показывает температуру контролируемой среды при данном насыщении и называется "сухим". Оба термометра, помещенные в одну и ту же газовую среду, показывают различную температуру: у "мокрого" термометра показываемая температура будет всегда ниже, чем у "сухого".

Разница

между показаниями "сухого" и

"мокрого" термометров называется

психрометрической разностью. По

этой разнице температур, пользуясь

психрометрическими таблицами,

устанавливают относительную влажность

среды.

Разница

между показаниями "сухого" и

"мокрого" термометров называется

психрометрической разностью. По

этой разнице температур, пользуясь

психрометрическими таблицами,

устанавливают относительную влажность

среды.

Чем больше разница температур, показываемых "сухим" и "мокрым" термометрами, тем суше среда, т.е. тем меньше ее относительная влажность. При полном насыщении газов влагой температура, показываемая обоими термометрами, становится одинаковой. Это состояние соответствует максимально возможному количеству водяных паров, содержащихся в газе при данной температуре, и газ называется насыщенным, а относительная влажность его равна 100%.

По температуре и относительной влажности газа определяют его теплосодержание и влагосодержание, а также парциальное давление содержащихся в нем паров воды. Теплосодержание газа и других материалов - это количество тепла, затраченное на нагрев его от 0° С до заданной температуры. При сушке керамических материалов важно знать теплосодержание газов, являющихся теплоносителями.

Способность удалять влагу с поверхности изделия теплоносителем зависит от его влагосодержания. Влагосодержание газа характеризуется массой водяного пара, г, содержащегося в 1 кг сухого газа (г/кг).

При одном и том же влагосодержании газа относительная влажность газа снижается во время повышения температуры и увеличивается в процессе охлаждения.

При температуре 120° С влагосодержание 1 кг сухого газа составляет 33 г, что соответствует относительной влажности 5%. Например, охлажденный до 35° С газ будет содержать те же 33 г влаги, а относительная влажность его составит 90%. При такой температуре и относительной влажности сушка происходить не будет, так как во время дальнейшего охлаждения теплоносителя за счет отдачи тепла высушиваемым изделиям он не будет поглощать испаряемую влагу, а наоборот, будет выделять (конденсировать) влагу, содержащуюся в нем.

Как известно, влажный газ представляет собой смесь сухого газа и водяного пора. Общее давление их равно барометрическому (атмосферному).

Парциальное давление всегда ниже барометрического давления, так как водяные пары представляют собой часть смеси. Однако это. справедливо лишь при температуре выше 100° С, при которой давление водяных паров в воздухе остается постоянным и равно атмосферному.

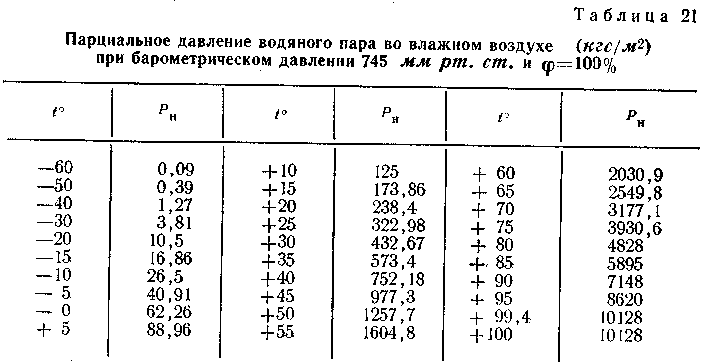

Величину парциального давления определяют с учетом относительной влажности газа.

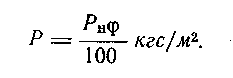

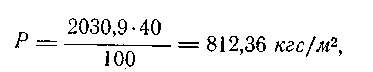

Если известна температура и относительная влажность газа, то парциальное давление водяного пара Ρ в нем будет равно парциальному давлению Р>н> насыщенного пара при этой температуре (табл.21), умноженному на относительную влажность, %, и разделенному на 100:

Так, например, если температура теплоносителя, поступающего в сушилку, равна 60°С, а относительная влажность его 40%, то парциальное давление водяного пара в нем будет:

где 2030,9 кгс/м2 - парциальное давление насыщенного пара при температуре 60° С.

По разности величин парциального давления водяного пара во влажном газе и на поверхности высушиваемого изделия определяют интенсивность испарения влаги с поверхности. ν

Измерение давления в газовой среде (в камерах и каналах) производят обычно жидкостными стеклянными U-образными манометрами или тягомерами Креля, позволяющими определять разность давлений наружного воздуха и контролируемой среды.

U-образный, манометр (рис.90) представляет собой изогнутую стеклянную трубку 1 постоянного сечения, укрепленную на доске 2, снабженной шкалой 3, которая расположена между коленами трубки. Один конец 4 трубки открытый, а другой конец 5 соединяется резиновым шлангом с металлической трубкой, погружаемой в измеряемое пространство (сушилку; канал и пр).

Манометр наполнен Жидкостью до нулевой отметки шкалы. Разность уровней жидкости в коленах трубки определяется путем суммирования делений вверх и вниз от нуля шкалы до менисков жидко-йги. При наличии воды или спирта отсчет ведется по нижней точке мениска. '

Давление или разрежение определяют по' разности уровней жидкости в коленах трубки:

где h - высота, мм вод. ст. или см; у - плотность

жидкости, гс [см2 или кгс/см2.

Тягомер Креля (рис.91) состоит из небольшого

стеклянного резервуара, наполненного

жидкостью и переходящего внизу в

стеклянную трубку 5 малого диаметра,

расположенную под некоторым

- высота, мм вод. ст. или см; у - плотность

жидкости, гс [см2 или кгс/см2.

Тягомер Креля (рис.91) состоит из небольшого

стеклянного резервуара, наполненного

жидкостью и переходящего внизу в

стеклянную трубку 5 малого диаметра,

расположенную под некоторым  углом

к горизонтали. С атмосферой соединяется

открытая часть 2 резервуара, а с измеряемой

средой - трубка малого диаметра. Тягомер

снабжен подвижной, градуированной

шкалой 4 и уровнем 3 для того, чтобы прибор

перед отсчетом был установлен в строго

горизонтальное положение.

углом

к горизонтали. С атмосферой соединяется

открытая часть 2 резервуара, а с измеряемой

средой - трубка малого диаметра. Тягомер

снабжен подвижной, градуированной

шкалой 4 и уровнем 3 для того, чтобы прибор

перед отсчетом был установлен в строго

горизонтальное положение.

До включения прибора уровень жидкости в наклонной трубке должен соответствовать нулевому показанию на шкале. При соединении конца наклонной трубки через резиновую трубку с контролируемой средой уровень жидкости в ней изменяется. Показание шкалы от нуля до вновь установившегося уровня жидкости будет определять разницу давлений, наружного воздуха и среды в миллиметрах высоты столба жидкости, заполнившей резервуар тягомера.

Все производимые измерения температуры, относительной влажности, количества теплоносителя, давления в камерах и каналах следует записывать в журнале и в дальнейшем использовать для корректировки параметров теплоносителя, а также для контроля высушенных изделий, выявления и устранения причин брака.

Если на кирпиче-сырце после сушки обнаружены мелкие трещины в виде так называемых посечек, то это указывает на то, что он имел низкую температуру, либо теплоноситель - слишком высокую влажность. Влага теплоносителя конденсируется на сырце, загружаемом в сушилку.

Если часть кирпича, выступающая за пределы рамок, отваливается в первый период сушки, то причиной этого является значительное превышение влажности спрессованного сырца по сравнению с оптимальной. Такой сырец прилипает к пальцам и легко размазывается. Чтобы избежать этого, необходимо в первый период сушки прогревать сырец без конденсации на нем влаги теплоносителя и начинать сушку при более низких температурах. Для этого необходимо увеличить объемы теплоносителя.

Если выгружаемый из сушильных камер кирпич-сырец обладает хрупкостью и при незначительном ударе рассыпается на куски, то это указывает на то, что сушка происходит излишне быстро, количество влаги, поступающей изнутри к поверхности, меньше количества испаряемой с поверхности сырца.

При массовом появлении таких изделий в какой-либо камере или туннеле следует уменьшить количество поступающего в нее теплоносителя, а при появлении этого вида брака во всей сушилке требуется увеличить влагосодержание теплоносителя или снизить его температуру при том же объеме.

Наличие глубоких фещин без посечек на поверхности кирпича-сырца и сухой твердой корки на углах, боковых гранях и части поверхностей при более высокой влажности внутри является следствием различной степени испарения влаги на участках кирпича-сырца. Чтобы устранить этот недостаток, необходимо правильно подобрать отощитель, благодаря чему увеличивается влагопроводность массы кирпича-сырца и он получается без трещин.

Когда при выгрузке из туннельных сушилок обнаруживаются трещины преимущественно в верхних рядах кирпича-сырца, то следует максимально уменьшить зазор между верхними рядами кирпича-сырца и потолком туннелей, сблизить его в верхних рядах или увеличить расстояние между ним в нижних рядах. Если выполнить это невозможно (например, при укладке кирпича-сырца автоматами), необходимо увеличить скорость теплоносителя, снизить температуру и увеличить его объем.

Сушильщик обязан знать о всех изменениях в составе шихты и параметрах прессования изделий (влажности бруса, температуре его, степени вакуумирования) с тем, чтобы наблюдать их влияние на качество высушиваемых изделий и своевременно информировать об этом начальника цеха.

Топки для сушилок

Топки для получения дымовых газов в качестве теплоносителя обычно используют как дополнительный источник тепла к получаемому от кирпичеобжигательных печей. Эти топки получили название подтопков. На рис.92 показана колосниковая топка Росстром-проекта для угля с воздушным и паровым дутьем. Горячие газы из топочного пространства 7 проходят над перевальной стенкой 8 и опускаются вниз в подземный газоход 12. При резком изменении направления движения газов часть наиболее крупного уноса и золы осаждается. Затем горячие газы за счет притока наружного воздуха, поступающего через колодец), охлаждаются до требуемой температуры и по газоходу поступают в вентилятор и далее в центральный канал сушилки. Топка снабжена аварийной трубой 9 для растопки и на случай остановки вентилятора сушилки для отвода газов в атмосферу.

Охлаждение топочных газов через дымовую трубу непосредственно за перевальной стенкой большим количеством воздуха нецелесообразно, так как при этом газы не будут догорать. Подача некоторого количества вторичного воздуха через небольшие окна 10 за перевальной стенкой усиливает догорание газов.

Недостатком подтопка этой конструкции

является большой унос из него золы и

несгоревшего топлива, что усложняет

эксплуатацию

сушилок

и создает антисанитарные условия в

прилегающих помещениях.

сушилок

и создает антисанитарные условия в

прилегающих помещениях.

При использовании таких топок следует избегать применения многозольного топлива. Если его приходится использовать, то надо работать с умеренным напряжением колосниковой решетки порядка 350-400 кг1мЩЧ. Это значит, что количество сжигаемого топлива за 1 ч на 1 м2 колосниковой решетки не должно превышать 400 кг. Если тепла недостаточно, то увеличивают число топок. |

Для сжигания топлива в виде отходов лесопильных и деревоотделочных заводов, влажных дров или торфа применяют шахтную топку (рис.93). Такая топка включает в себя шахту 6 и три колосниковые решетки - наклонную 1 и горизонтальные 3 и 2. Топливо загружается в шахту сверху через загрузочную коробку 7, заполняет шахту и покрывает наклонные колосники. Дверки 4 служат для очистки колосников, а отверстие 5 - для шуровки и проталкивания топлива.

В шахте и на наклонных колосниках происходят в основном сушка и подогрев топлива с выделением горючих газов, а на горизонтальных колосниках - горение топлива. Подобные топки не отвечают условиям противопожарной безопасности и требуют устройства специальных искрогасительных камер и защиты дверей камер и сушильных рамок от загорания. В кирпичной промышленности в качестве топлива широко применяют природный газ и жидкое топливо.

На рис.94 показана типовая топка Росстромпроект а для твердого топлива, приспособленная ДЛЯ сжигания природного газа. В этой топке увеличен топочный объем за счет частичной разборки перевальной стенки и ликвидации камеры для дожигания уносов топлива. Колосниковая решетка и зольник заменены подом из огнеупорного кирпича.

Чугунная топочная плита заменена кирпичной кладкой с отверстиями для установки горелок и подачи вторичного воздуха. Торцовую стенку топки против горелок частично разбирают для установки взрывного клапана 7.

При переоборудовании топки предусматривается устройство - системы газоподводящих труб с запальником 2 и инжекционных горелок 4. Колосники перекрываются кирпичом и горкой огнеупорного щебня 5.

Давление газа в сети контролируют манометром, а разрежение в топке - тягомером, соединенным с каждой топкой сетью труб.

В топках для сушилок чаще всего применяют инжекционные горелки различного типа и производительности. Так как они не дают полного смешивания газа с воздухом, то для подачи в топку вторичного воздуха в передней стенке топки устраивают каналы 3, позволяющие регулировать количество поступающего вторичного воздуха и температуру в топочном пространстве.

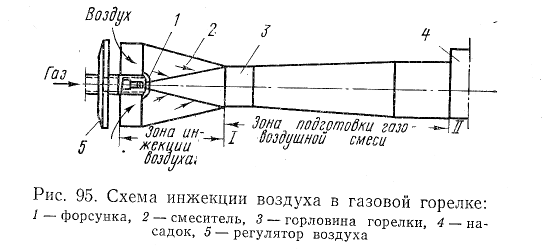

Схема инжекции воздуха в горелке показана на рис.95. Газ, вытекающий под давлением из форсунки - 1, поступает в смеситель 2 и заполняет суженное сечение в горловине 3 горелки. Перемещаясь в смесителе, газ создает у входа в горелку разрежение, благодаря которому в нее всасывается одновременно и воздух. Количество газа, поступающего в форсунку, регулируется краном газоподводящей сети, а количество воздуха - регулятором воздуха 5. Смеситель заканчивается насадком 4, передающим тепло всей массе газовоздушной смеси и рассредоточивающим ее перед выходом из горелки.

Распространены также инжекционные горелки среднего давления ИГК-120, в которых роль насадка выполняет пластинчатый стабилизатор, состоящий из пакета стальных пластинок толщиной 0,5 мм с расстоянием между пластинками 1,5 мм.

В процессе обслуживания топки следует поддерживать температуру газов в центральном канале сушилки на заданном уровне при наименьшем расходе топлива.

Необходимо соблюдать следующие правила эксплуатации подтопков. Температура в топках должна быть не ниже 800° С; стены, свод и перевальная стенка должны быть раскалены докрасна, чтобы топливо, забрасываемое в топку, быстро загоралось и с достаточной полнотой сгорало.

Эти условия могут быть соблюдены, если разрежение в топке будет не более 5 мм вод. ст. и топка не будет охлаждаться излишним подсасыванием наружного воздуха. Топливо должно гореть светлым пламенем на всей площади колосниковых решеток. Достигается это равномерным распределением топлива по всей колосниковой решетке при достаточном количестве дутьевого воздуха и без излишне частого открывания дверок топки.

При

шлакующемся угле топку надлежит чистить,

сгребая остатки несгоревшего топлива

в одну сторону топки, а на другой стороне

подрезать шлак и крупные куски его

удалять через дверцу или в зольный

бункер; на очищенном месте мелкий шлак

следует разравнивать и на него сгребать

горячий уголь. В такой же последовательности

необходимо чистить вторую половину

топки, после чего в нее следует понемногу

забрасывать свежее топливо, пока не

будет обеспечено нормальное горение.

При

шлакующемся угле топку надлежит чистить,

сгребая остатки несгоревшего топлива

в одну сторону топки, а на другой стороне

подрезать шлак и крупные куски его

удалять через дверцу или в зольный

бункер; на очищенном месте мелкий шлак

следует разравнивать и на него сгребать

горячий уголь. В такой же последовательности

необходимо чистить вторую половину

топки, после чего в нее следует понемногу

забрасывать свежее топливо, пока не

будет обеспечено нормальное горение.

При нешлакующемся топливе (например, подмосковном угле, дровах и др.) горящий уголь надо сгребать в одну сторону топки, золу выгребать через дверцу или в зольный бункер и затем горящий уголь, переваливать на чистые колосники и очищать таким же образом вторую часть топки. Горящее топливо необходимо разравнивать по всей колосниковой решетке и понемногу забрасывать на него свежее топливо, пока работа топки не станет нормальной.

На период чистки во избежание сильного охлаждения топки дутье в ней надо полностью закрывать, а задний шибер оставлять несколько приоткрытым.

Во время чистки одной топки в других должно продолжаться интенсивное горение. При остановке нагнетательного вентилятора сушилки дутьевой вентилятор топки также должен быть остановлен, топочные дверки плотно закрыты и при необходимости открыты двери помещения подтопка.

При отоплении подтопков газом температуру в топке необходимо держать на уровне 900-950° С, а разрежение в ней 2,5 - 3,0 мм вод. ст. Подтопки, работающие на газе, следует эксплуатировать в соответствии с инструкцией. К обслуживанию подтопков допускаются лица, имеющие разрешение органов инспекции Госгортехнадзора.

Использованная литература

1. Кашкаев И.Я., Шейнман Е.Ш. Производство глиняного кирпича. Изд. 2-е, испр. и доп. М., "Высш. школа", 1974.288 с, с ил.